Изобретение относится к измерительной технике, а именно к устройствам для взвешивания и дозирования порций продукта, и представляет вариант весового комбинационного дозатора.

Из патента РФ № 25085 на полезную модель известен весовой дозатор непрерывного действия, содержащий бункер с весовым транспортером, преобразователь массы материала в электрический сигнал, задатчик производительности, который подключен ко второму входу элемента сравнения сигналов, электродвигатель привода весового транспортера, подключенный к выходу основного усилителя мощности, управляющий вход которого функционально связан с выходом упомянутого элемента сравнения сигналов, преобразователь скорости электродвигателя весового транспортера в электрический сигнал, вход которого соединен с выходом электродвигателя привода весового транспортера, отличающийся тем, что он снабжен аналого-импульсным преобразователем напряжения, вход которого подключен к выходу преобразователя скорости электродвигателя весового транспортера в электрический сигнал, а выход - к питающему входу преобразователя массы материала в электрический сигнал, управляющий вход основного усилителя мощности через вновь введенный вспомогательный усилитель рассогласования сигналов подключен к выходу элемента сравнения сигналов.

Из патента РФ № 2387957 на изобретение известен ленточный весовой дозатор, содержащий бункер с питателем, ленточный загрузочный питатель, ленточный транспортер с приводом, датчиком скорости и тензометрическим весовым мостом, выходы которых связаны с программируемым весовым интегратором, отличающийся тем, что загрузочный питатель установлен на весовое устройство, находящееся под лентой транспортера, при этом выход подключенного к весовому устройству преобразователя скоммутирован с входом питателя бункера.

Из патента № 2509986 на изобретение известен поточный расходомер-дозатор сыпучих материалов, содержащий бункера с шиберами сыпучих материалов, питатель с управляемым электроприводом, направляющее устройство загрузки, электропривод транспортера консольного типа, транспортер консольного типа, силоизмерительный датчик, нормирующий преобразователь, регулятор производительности, блок определения суммарной массы материала и регистратор, отличающийся тем, что в поточный расходомер-дозатор введены фильтр, адаптер, контроллер, блок диспетчерского управления и сбора данных, панель управления, при этом силоизмерительный датчик соединен с адаптером через фильтр, а адаптер соединен с контроллером, который соединен с блоком диспетчерского управления и сбора данных, причем контроллер в свою очередь управляющими выходами соединен с шиберами бункеров, транспортером, электроприводом транспортера консольного типа.

Дозатор по патенту № 2509986 выбран в качестве наиболее близкого аналога.

Недостатком всех известных дозаторов является их низкая производительность.

Техническая проблема, решаемая предлагаемым изобретением - низкая производительность.

Технический результат, достигаемый изобретением - повышение производительности весового дозатора.

Технический результат достигается тем, что в весовом комбинационном дозаторе, содержащем транспортер, снабженный двигателем, и весовые корзины, расположенные вдоль транспортера с возможностью их разгрузки на ленту транспортера, каждая весовая корзина снабжена устройством разгрузки корзины, дозатор снабжен устройством контроля положения транспортера, каждая весовая корзина снабжена тензометрическим датчиком, при этом двигатель транспортера, тензометрические датчики весовых корзин, устройства разгрузки весовых корзин, и устройство контроля положения транспортера связаны с блоком управления, выполненным с возможностью выбора весовых корзин, подлежащих разгрузке в зависимости от заданного общего веса дозы продукта, с возможностью выбора зоны разгрузки на транспортере, а также с возможностью выработки команды на разгрузку выбранных весовых корзин последовательно, начиная с весовой корзины, ближайшей к зоне разгрузки транспортера по ходу его движения.

Устройство разгрузки каждой весовой корзины может быть выполнено в виде пневмоцилиндра, снабженного штоком.

Устройство разгрузки каждой весовой корзины может быть выполнено в виде электродвигателя, снабженного штоком.

Транспортер может быть выполнен с гладкой лентой.

Транспортер может быть выполнен с лентой, разделенной ребрами на зоны разгрузки в виде ячеек.

Транспортер может быть выполнен в виде транспортера непрерывного действия.

Транспортер может быть выполнен шаговым.

В исходном положении каждая зона разгрузки транспортера может быть расположена напротив соответствующей весовой корзины.

Блок управления может быть выполнен в виде контроллера.

Блок управления выполнен в виде процессора.

Блок управления может быть снабжен пультом управления.

Пульт управления может быть выполнен встроенным в блок управления.

Пульт управления может быть выполнен независимым.

Блок управления может быть снабжен дисплеем.

Пульт управления может быть снабжен дисплеем.

Количество зон разгрузки может соответствовать количеству весовых корзин, расположенных вдоль транспортера.

Заявляемое изобретение поясняется чертежами.

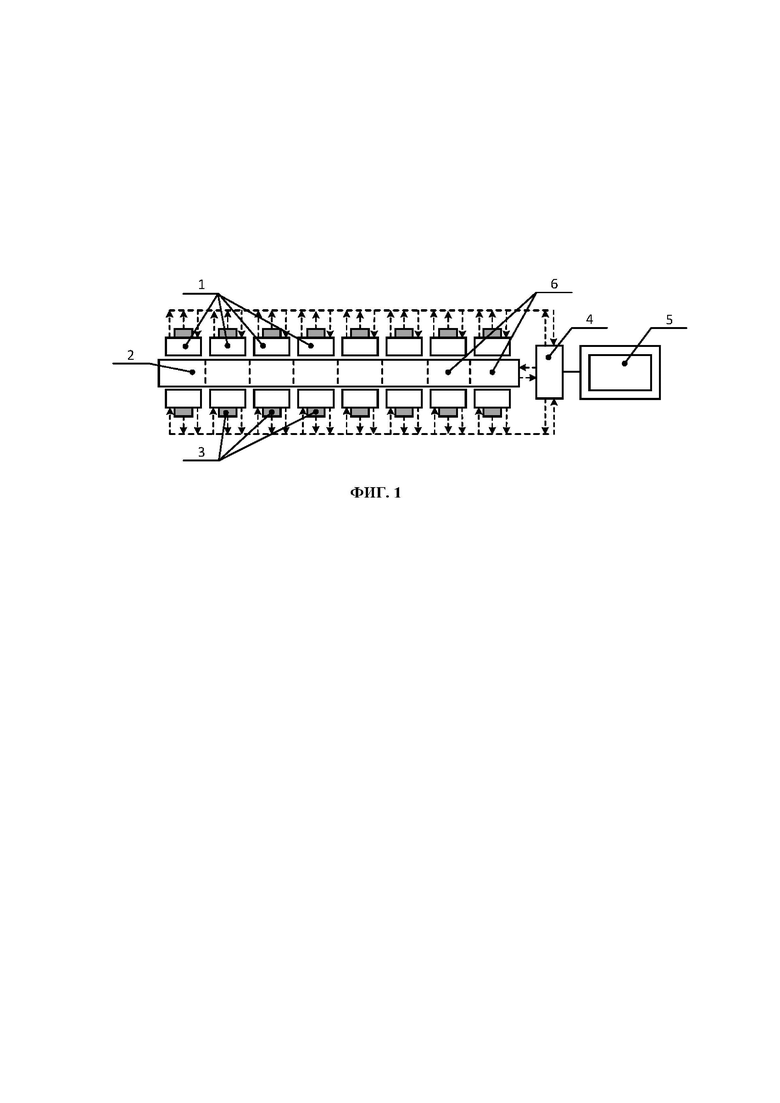

На фиг. 1 изображена функциональная схема заявляемого весового дозатора.

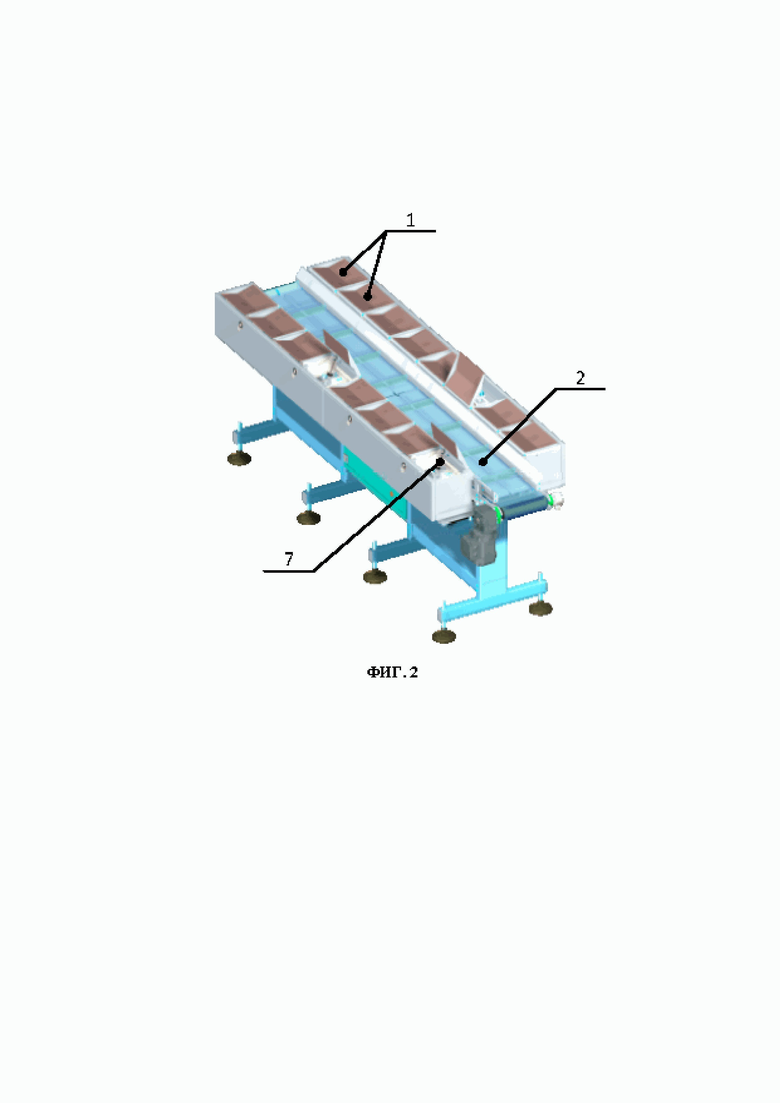

На фиг. 2 изображен заявляемый весовой дозатор

Заявляемый весовой комбинационный дозатор содержит транспортер 2, снабженный двигателем, и расположенные вдоль транспортера 2 весовые корзины 1. Корзины 1 расположены вдоль транспортера 2 с возможностью их разгрузки на ленту транспортера 2. В представленном варианте исполнения корзины 1 разгружаются непосредственно на транспортер 2, но дозатор также может содержать направляющие элементы, например, в виде скатов, которые будут направлять продукт на транспортер 2 в случае, если корзины 1 установлены на отдалении от транспортера 2. Каждая весовая корзина 1 снабжена устройством 7 разгрузки корзины, выполненным, например в виде пневмоцилиндра или электродвигателя, и снабженным толкателем (штоком). Также каждая весовая корзина может быть снабжена по меньшей мере одной створкой для разгрузки. В таком исполнении устройство разгрузки будет выполнено в виде привода, открывающего и закрывающего эту створку. Транспортер 2 может быть выполнен из любого материала. Также транспортер 2 может быть выполнен с гладкой лентой или с лентой, разделенной ребрами на ячейки, представляющие собой зоны разгрузки 6. Транспортер 2 может иметь любой принцип работы - шаговый или непрерывного действия. Транспортер 2 разделен на зоны 6 разгрузки, при этом количество зон 6 разгрузки соответствует количеству весовых корзин 1, расположенных вдоль транспортера 2. В исходном положении дозатора каждая зона 6 разгрузки транспортера 2 расположена напротив соответствующей весовой корзины 1. Заявляемый весовой дозатор снабжен устройством контроля (датчиком) положения транспортера 2. Каждая корзина 1 снабжена тензометрическим датчиком 3. Все рабочие элементы дозатора (двигатель транспортера, тензодатчики весовых корзин, устройства разгрузки весовых корзин, устройство контроля положения транспортера) связаны с блоком 4 управления. Блок 4 управления может быть выполнен или в виде контроллера или в виде процессора (компьютера). Блок 4 управления снабжен независимым (отдельным от блока управления) или встроенным пультом управления 5, который служит для управления работой дозатора. При этом пульт управления 5 и/или блок 4 управления могут снабжены дисплеем для удобства контроля и обслуживания дозатора оператором.

Блок 4 управления выполнен с возможностью выбора весовых корзин 1, подлежащих разгрузке в зависимости от заданного веса дозы продукта, с возможностью выбора зоны 6 разгрузки на транспортере 2, а также с возможностью выработки команды на разгрузку выбранных весовых корзин последовательно, начиная с весовой корзины, ближайшей к зоне 6 разгрузки транспортера 2 по ходу его движения. Таким образом в заявляемом дозаторе будет исключено непроизводительное движение транспортера 2 в разных направлениях в процессе сбора доз продукта из всех выбранных весовых корзин 1. Сбор продукта в зону 6 разгрузки транспортера 2 из всех выбранных весовых корзин 1 будет обеспечен при движении транспортера только в одном направлении, что существенно сократит время на сбор в зону разгрузки 6 транспортера 2 доз продуктов из всех выбранных весовых корзин 1. При этом производительность весового дозатора будет ограничена только техническим возможностями конструктивных элементов дозатора.

Также выполнение блока 4 управления с возможностью выбора весовых корзин 1, подлежащих разгрузке в зависимости от заданного веса дозы продукта, с возможностью выбора зоны 6 разгрузки на транспортере 2, а также с возможностью выработки команды на разгрузку выбранных весовых корзин последовательно, начиная с весовой корзины, ближайшей к зоне 6 разгрузки транспортера 2 по ходу его движения, позволяет формировать готовую дозу продукта в каждой зоне 6 разгрузки на транспортере. Таким образом, в результате перемещения ленты транспортера вдоль всего дозатора оператор может получить не менее 8 готовых доз продукта (поскольку в представленном варианте исполнения транспортер разделен на 8 зон загрузки). Количество зон загрузки определяется в зависимости от количества корзин, чем больше корзин, тем больше зон загрузки, и тем больше итоговых доз можно получить после полного перемещения транспортера вдоль всего дозатора. Это позволяет повысить производительность - доза формируется одновременно в нескольких выборках корзин и за один такт работы дозатора можно получить сразу несколько доз продукта.

Посредством пульта управления 5 оператор может осуществлять контроль за работой дозатора и задавать необходимые параметры, например, целевой вес дозы продукта, допустимые отклонения, требуемую производительность (в случае, если не требуется максимальная производительность) и так далее.

Перед началом работы дозатора, оператор задает все требуемые параметры (по меньшей мере, требуемый вес дозы продукта и допустимые отклонения) с пульта управления 5 и запускает дозатор в работу. Далее оператор раскладывает продукт по весовым корзинам 1. Блок 4 управления обрабатывает все сигналы от тензодатчиков всех весовых корзин 1, в которые размещен продукт; просчитывает возможные дозы, из которых можно сформировать требуемый вес продукта. В итоге блок 4 управления выбирает по меньшей мере одну комбинацию из нескольких весовых корзин 1, сумма весов продукта в которых является наиболее близкой к требуемому весу с учетом допустимых отклонений. Также блок 4 управления осуществляет выбор свободной зоны 6 разгрузки на транспортере 2 (с учетом сведений о предварительно занятых зонах разгрузки).

После определения всех найденных доз и выбора зоны 6 разгрузки на транспортере 2 дозатор начинает разгружать корзины 1. Для этого блок 4 управления подает сигнал на устройство 7 разгрузки первой корзины 1 в момент, когда заданная зона 6 разгрузки транспортера 2 будет расположена напротив первой ближайшей по ходу движения транспортера 2 корзины 1. Далее по ходу движения транспортера 2 в заданную зону 6 разгрузки транспортера 2 будут последовательно по сигналу с блока управления 4 разгружаться выбранные корзины 1.

Движение транспортера 2 может быть непрерывным, тогда блок 4 управления определяет момент разгрузки соответствующей корзины в соответствии со скоростью движения транспортера 2; или движение транспортера 2 может быть прерывистым, шаговым, тогда блок 4 управления определяет момент разгрузки соответствующей корзины 1 в зависимости от количества шагов, пройденных транспортером 2.

Таким образом, в заявляемом весовом комбинационном дозаторе исключено непроизводительное движение транспортера 2 в разных направлениях. Сбор доз продукта из всех корзин 1 осуществляется при движении транспортера 2 только в одном направлении - по ходу его движения. В таком весовом дозаторе обеспечивается максимально возможная производительность, ограниченная только техническими возможностями конструктивных элементов дозатора (конструкцией двигателя транспортера, устройств разгрузки корзин). В случае необходимости производительность дозатора может быть отрегулирована в меньшую сторону с учетом технологической необходимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНАЦИОННЫЙ ДОЗАТОР | 2002 |

|

RU2229103C2 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ФАРША | 1995 |

|

RU2091029C1 |

| РОТОРНЫЙ КОМБИНАЦИОННЫЙ ДОЗАТОР | 2004 |

|

RU2311324C2 |

| Автоматический комбинационный дозатор | 2023 |

|

RU2814509C1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Автоматический весовой дозатор периодического действия | 1975 |

|

SU547643A1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369846C1 |

| Автоматическая установка универсального действия для приготовления многомарочных бетонных и растворных смесей | 1960 |

|

SU139958A1 |

| ЛЕНТОЧНЫЙ ВЕСОВОЙ ДОЗАТОР | 2008 |

|

RU2387957C1 |

Изобретение относится к устройствам для взвешивания и дозирования порций продукта. Сущность: дозатор содержит транспортер (2), снабженный двигателем, устройство контроля положения транспортера. Вдоль транспортера (2) расположены весовые корзины (1) с возможностью их разгрузки на ленту транспортера. Каждая весовая корзина (1) снабжена устройством разгрузки и тензометрическим датчиком (3). Двигатель транспортера, тензометрические датчики (3) весовых корзин, устройства разгрузки весовых корзин и устройство контроля положения транспортера связаны с блоком (4) управления. Блок (4) управления выполнен с возможностью выбора весовых корзин, подлежащих разгрузке в зависимости от заданного общего веса дозы продукта, с возможностью выбора зоны разгрузки на транспортере, а также с возможностью выработки команды на разгрузку выбранных весовых корзин последовательно, начиная с весовой корзины, ближайшей к зоне разгрузки транспортера по ходу его движения. Технический результат: повышение производительности весового дозатора. 15 з.п. ф-лы, 2 ил.

1. Весовой комбинационный дозатор, содержащий транспортер, снабженный двигателем, и весовые корзины, расположенные вдоль транспортера с возможностью их разгрузки на ленту транспортера, каждая весовая корзина снабжена устройством разгрузки корзины, дозатор снабжен устройством контроля положения транспортера, каждая весовая корзина снабжена тензометрическим датчиком, при этом двигатель транспортера, тензометрические датчики весовых корзин, устройства разгрузки весовых корзин и устройство контроля положения транспортера связаны с блоком управления, выполненным с возможностью выбора весовых корзин, подлежащих разгрузке, в зависимости от заданного общего веса дозы продукта, с возможностью выбора зоны разгрузки на транспортере, а также с возможностью выработки команды на разгрузку выбранных весовых корзин последовательно, начиная с весовой корзины, ближайшей к зоне разгрузки транспортера по ходу его движения.

2. Дозатор по п. 1, отличающийся тем, что устройство разгрузки каждой весовой корзины выполнено в виде пневмоцилиндра, снабженного штоком.

3. Дозатор по п. 1, отличающийся тем, что устройство разгрузки каждой весовой корзины выполнено в виде электродвигателя, снабженного штоком.

4. Дозатор по п. 1, отличающийся тем, что транспортер выполнен с гладкой лентой.

5. Дозатор по п. 1, отличающийся тем, что транспортер выполнен с лентой, разделенной ребрами на зоны разгрузки в виде ячеек.

6. Дозатор по п. 1, отличающийся тем, что транспортер выполнен в виде транспортера непрерывного действия.

7. Дозатор по п. 1, отличающийся тем, что транспортер выполнен шаговым.

8. Дозатор по п. 1, отличающийся тем, что в исходном положении каждая зона разгрузки транспортера расположена напротив соответствующей весовой корзины.

9. Дозатор по п. 1, отличающийся тем, что блок управления выполнен в виде контроллера.

10. Дозатор по п. 1, отличающийся тем, что блок управления выполнен в виде процессора.

11. Дозатор по п. 1, отличающийся тем, что блок управления снабжен пультом управления.

12. Дозатор по п. 11, отличающийся тем, что пульт управления выполнен встроенным в блок управления.

13. Дозатор по п. 11, отличающийся тем, что пульт управления выполнен независимым.

14. Дозатор по п. 1, отличающийся тем, что блок управления снабжен дисплеем.

15. Дозатор по п. 11, отличающийся тем, что пульт управления снабжен дисплеем.

16. Дозатор по п. 1, отличающийся тем, что количество зон разгрузки соответствует количеству весовых корзин, расположенных вдоль транспортера.

| ПОТОЧНЫЙ РАСХОДОМЕР-ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2509986C2 |

| ЛЕНТОЧНЫЙ ВЕСОВОЙ ДОЗАТОР | 2008 |

|

RU2387957C1 |

| ТЕПЛОСТОЙКИЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 0 |

|

SU164119A1 |

| АВТОМАТ ДЛЯ ВЫДАЧИ НАПИТКОВ С ВЕСОВЫМ ДОЗИРОВАНИЕМ ИНГРЕДИЕНТОВ | 2017 |

|

RU2652548C1 |

Авторы

Даты

2022-06-28—Публикация

2021-09-28—Подача