Предлагаемое изобретение относится к приборостроению, в частности к весоизмерительной технике, и может быть использовано для взвешивания сыпучих материалов при отгрузке или поступлении /дозировании/ их в технологической цепочке предприятий, относящихся к различным отраслям хозяйственной деятельности.

Известен автоматический комбинационный дозатор (а.с. 1654674 СССР, 5 G 01 G 19/22, опубл. 07.06.1991 г.), содержащий устройство распределения входного потока материала, связанное со снабженными управляемыми загрузочными окнами N питателями, под которыми размещены весовые бункеры, снабженные управляемыми разгрузочными окнами и датчиками веса и установленные над приемником дозы, N управляемых коммутаторов, входы которых подключены к выходам соответствующих датчиков веса, первые выходы к входам блока вычисления среднего веса, вторые выходы - к входам сумматора, а управляющие входы - к соответствующим выходам генератора комбинаций, которые подключены к входам блока управления разгрузкой, выходы которого соединены с соответствующими управляемыми разгрузочными окнами и входами блока управления загрузкой, выходы которого соединены с входами соответствующих питателей, а /N+1/-й вход блока управления загрузкой подключен к выходу блока выработки управляющего воздействия, первый вход которого соединен с блоком управления, подключенного своим вторым выходом к /N+1/-му входу блока управления разгрузкой, а второй вход - последовательно с выходом первого блока памяти, первый вход которого связан с выходом блока вычитания, к первому входу которого подключен задатчик среднего веса, причем к выходу сумматора подключен блок сравнения, выход которого связан с /N+2/-м входом блока управления разгрузкой и первым входом блока подачи сигнала среднего веса, вторым входом подключенного к выходу блока вычисления среднего веса, а выходом - к второму входу блока вычитания, задатчик времени загрузки и задатчик времени разгрузки, подключенные к соответствующим входам блока управления, при этом второй блок памяти и блок обработки сигнала рассогласования, первый вход которого соединен с выходом блока вычитания, а выход - с первым входом первого блока памяти, второй вход которого совместно с вторым входом блока обработки сигнала рассогласования подключены к второму выходу блока управления, первый вход второго блока памяти соединен с выводом блока подачи сигнала среднего веса, а выход - с вторым входом блока вычитания, выход блока сравнения подключен к второму входу второго блока памяти.

Автоматический комбинационный дозатор дозирует материал, поступающий через загрузочные бункеры в весовые бункеры путем вычисления среднего веса и подачи команды при достижении суммарного заданного значения веса на разгрузку от блока управления, открывая соответствующие разгрузочные окна. Недостатками автоматического комбинационного дозатора являются низкая производительность при дозировании материала, продукта /сырья/ с наибольшим пределом дозирования /НПД/ более 100 кг и централизованного накопления /регистрации/ величины дозы для учета отгруженного сырья.

Известны также весы комбинационного типа с вибрационным подающим устройством и наполнительным бункером (патент США №4548287, G 01 G 19/22, опубл. 22.10.1985), содержащие накопительный стол, на который поступает продукт, подлежащий взвешиванию. По периметру стола расположены падающие лотки, с которыми соединены промежуточные желоба и дозаторы. Продукт с распределительного стола через лотки и промежуточные желоба поступает в дозаторы для взвешивания. В весах имеется ЭВМ для выбора такой комбинации дозаторов, при которой общая масса продукта в них равна требуемой массе. После этого дозаторы, образующие данную комбинацию, открываются для выпуска продукта. Распределительный стол оборудован двумя удлиненными вибрирующими распределительными пластинами, с помощью которых продукт подается в двух противоположных направлениях, пластинчатый элемент, допускающий изменение его положения по высоте и проходящий к входным отверстиям лотков. Элемент позволяет регулировать количество продукта, поступающего к лоткам. Лотки установлены по краям и дозаторы установлены напротив выпускных отверстий лотков. Каждый промежуточный желоб и дозатор имеет донную часть, выпускное отверстие и закрывающий механизм.

Недостатком весов комбинационного типа с вибрационным подающим устройством и наполнительным бункером является низкая производительность при дозировании материала с НПД более 100 кг.

Наиболее близким по технической сущности к предлагаемому изобретению являются весы комбинационного типа с дополнительным взвешивающим бункером (патент США №4618013, G 01 G 19/22, опубл. 21.10.1986 г.), содержащие несколько основных взвешивающих бункеров, в каждый из которых с помощью подающего устройства поступает порция продукта. В основных бункерах производится взвешивание продукта и вырабатываются основные сигналы, соответствующие его массе. В весах имеется устройство для получения комбинаций основных весовых сигналов и выбора из них комбинаций, сумма сигналов которой удовлетворяет заданным требованиям по массе продукта.

После взвешивания и выбора указанной комбинации входящие в нее блоки разгружаются от продукта. Весы также содержат один или несколько дополнительных взвешивающих блоков и устройство для подачи к ним порций продукта, меньших чем порции, подаваемые к основным блокам. В дополнительных взвешивающих блоках вырабатываются дополнительные весовые сигналы, соответствующие массе дополнительных порций продукта. В весах имеется устройство, через которое дополнительный весовой сигнал вводится в комбинации основных сигналов, если они не удовлетворяют заданным требованиям. В весах также имеется устройство, чувствительное к получению результирующих комбинаций, удовлетворяющих этим требованиям.

При срабатывании чувствительного устройства одновременно разгружаются дополнительный взвешивающий блок и основные блоки, образующие полученную комбинацию.

Недостатком весов комбинационного типа с дополнительным взвешивающим бункером является низкая эффективность работы дозатора при дозировании материала с НПД более 100 кг из-за отсутствия:

- централизованного накопления /регистрации/ величины дозы /веса/ для учета отгруженного продукта;

- ведения базы данных взвешиваний, необходимых при отгрузке продукции;

- автоматического контроля работы комбинационного дозатора;

- высокой производительности и точности.

Целью изобретения является повышение эффективности работы дозатора при взвешивании /дозировании/ продукта /сырья/ с НПД более 100 кг.

Цель достигается тем, что комбинационный дозатор содержит устройство подачи продукта, устройство разгрузки продукта, первый, второй основные бункеры, третий, четвертый, пятый, шестой, седьмой дополнительные бункеры, при этом каждый из основных и дополнительных бункеров через устройства нагружения установлены на трех тензодатчиках, входы и выходы тензометрических мостов которых включены параллельно, каждый из основных и дополнительных бункеров имеют устройства открытия-закрытия верхних и нижних задвижек, входы которых соединены с первыми и вторыми выходами устройства управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров, причем третий и четвертый выходы устройства управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров подключены к первому и второму входам тензометрических мостов, трех тензодатчиков первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров, первый и второй выходы тензометрических мостов тензометрических датчиков первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров подключены к первому и второму входам устройства управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров, входы-выходы последовательного интерфейса устройств управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров соединены с промышленным компьютером общей шиной, а устройство управления содержит контроллер, четыре фильтра низкой частоты, синхронный амплитудный детектор, блок управления открытия-закрытия верхних и нижних задвижек, усилитель мощности, измерительный усилитель, причем дифференциальные входы измерительного усилителя подключены к выходу второго фильтра низкой частоты и выходу третьего фильтра низкой частоты, первый же вход устройства управления подключен к входу второго фильтра низкой частоты, второй вход устройства управления подключен к входу третьего фильтра низкой частоты, а выход измерительного усилителя соединен с входом синхронного амплитудного детектора, выход которого подключен к входу первого фильтра низкой частоты, а выход первого фильтра низкой частоты соединен с первым входом контроллера, первый, второй выходы которого подключены к первому, второму входам блока управления открытия-закрытия верхних и нижних задвижек, первый и второй выходы блока управления открытия-закрытия верхних и нижних задвижек соединены с первым и вторым выходами устройства управления, третий и четвертый выходы устройства управления через усилитель мощности подключены к выходу четвертого фильтра низкой частоты, вход которого соединен с третьим выходом контроллера.

Для доказательства соответствия предложенного технического решения критерию "существенных отличий" определим, в каких технических решениях имеются признаки, сходные с признаками, отличающими заявляемое техническое решение от прототипа. Отличительными признаками предложенного комбинационного дозатора являются то, что входы-выходы последовательного интерфейса устройств управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров соединены с промышленным компьютером общей шиной, а устройство управления содержит контроллер, четыре фильтра низкой частоты, синхронный амплитудный детектор, блок управления открытия-закрытия верхних и нижних задвижек, усилитель мощности, измерительный усилитель, причем дифференциальные входы измерительного усилителя подключены к выходу второго фильтра низкой частоты и выходу третьего фильтра низкой частоты, первый же вход устройства управления подключен к входу второго фильтра низкой частоты, второй вход устройства управления подключен к входу третьего фильтра низкой частоты, а выход измерительного усилителя соединен с входом синхронного амплитудного детектора, выход которого подключен к входу первого фильтра низкой частоты, а выход первого фильтра низкой частоты соединен с первым входом контроллера, первый, второй выходы которого подключены к первому, второму входам блока управления открытия-закрытия верхних и нижних задвижек, первый и второй выходы блока управления открытия-закрытия верхних и нижних задвижек соединены с первым и вторым выходами устройства управления, третий и четвертый выходы устройства управления через усилитель мощности подключены к выходу четвертого фильтра низкой частоты, вход которого соединен с третьим выходом контроллера.

Перечисленные устройства, как фильтры низкой частоты, измерительные усилители, контроллер широко применяется в технических решениях по прямому назначению (см. Гутников B.C. Интегральная электроника в измерительных устройствах Л.: Энергия, 1980 г.), синхронный амплитудный детектор (Прянишков В.А. Электроника. Курс лекций - СПб, КОРОНА принт, 1998 г., Виртуальный измерительный комплекс, последовательный интерфейс, ГЕлль п. Как превратить персональный компьютер в измерительный комплекс. Пер. с франц. - 2-е изд. испр. - М., ДМК, 1999, 144 с.). Применение во взаимосвязи шести фильтров низкой частоты, синхронных детекторов, измерительных усилителей, тензодатчиков нагруженных основными и дополнительными бункерами, входы и выходы тензодатчиков через усилители мощности, измерительные усилители подключены, соответственно к контроллерам, а контроллеры через последовательный интерфейс соединены с промышленным компьютером, что позволяет повысить эффективность весоизмерительного комплекса с получением высокой производительности и точности действительного значения массы при отгрузке /выгрузке/ продукта и ведением необходимой базы данных как при отгрузке, так и при контроле работы дозатора, путем передачи необходимых параметров от контроллеров к промышленному компьютеру.

Наличие таких новых свойств позволяет сделать вывод о том, что предложенное техническое решение обладает существенными отличиями.

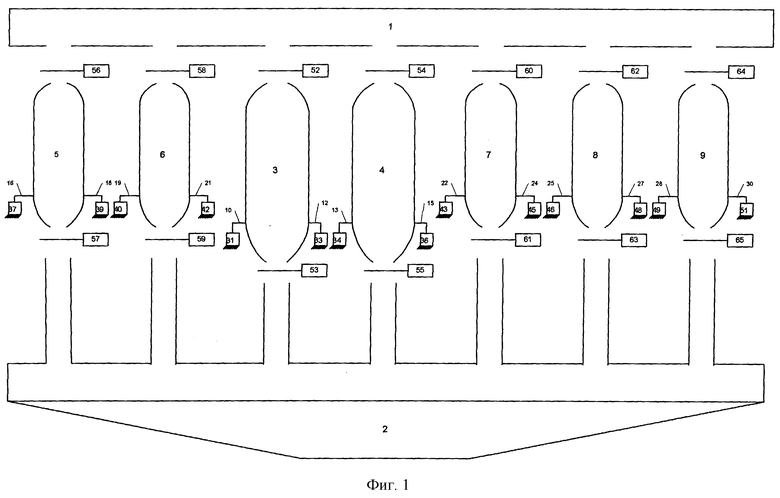

На фиг.1-3 показана блок-схема комбинационного дозатора, на фиг.4 - структурная схема контроллера.

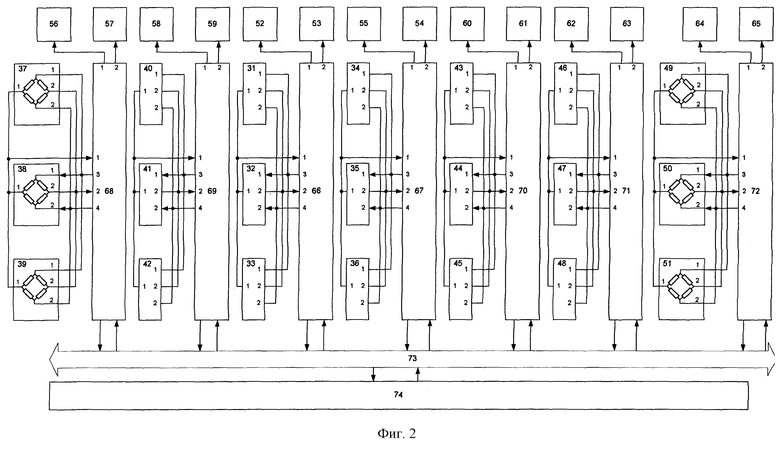

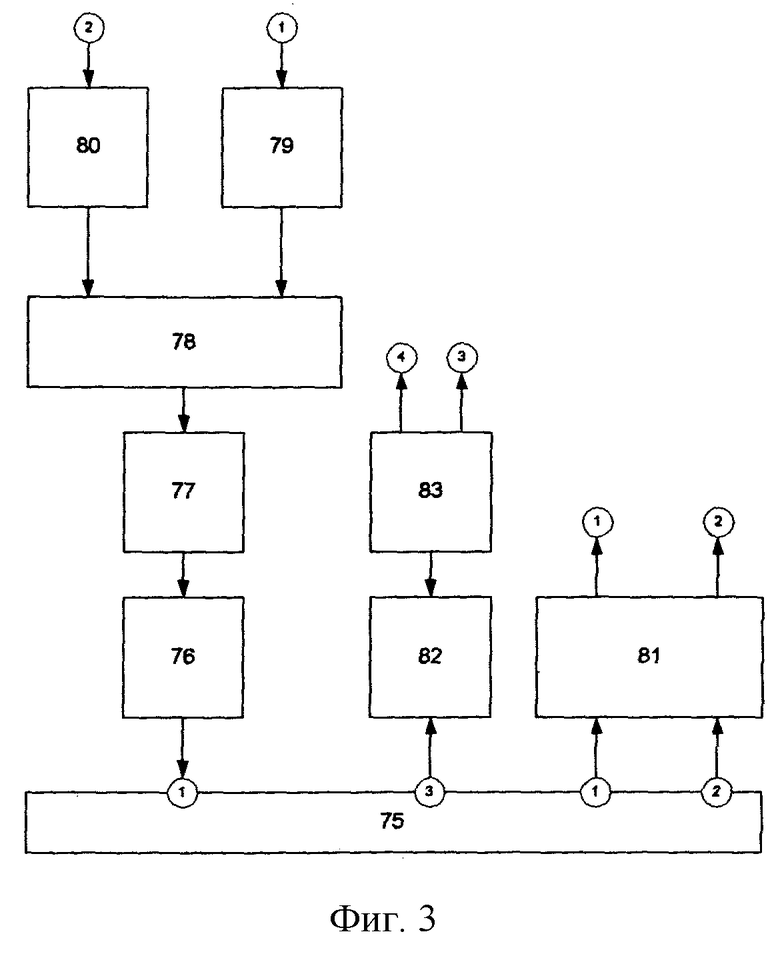

Комбинационный дозатор (фиг.1) содержит: устройство подачи продукта 1, устройство разгрузки продукта 2, первый основной бункер 3, второй основной бункер 4, дополнительные бункеры: третий 5, четвертый 6, пятый 7, шестой 8, седьмой 9, при этом каждый из бункеров через устройства нагружения для первого бункера 10, 11, 12, для второго бункера 13, 14, 15, для третьего бункера 16, 17, 18, для четвертого бункера 19, 20, 21, для пятого бункера 22, 23, 24, для шестого бункера 25, 26, 27, для седьмого бункера 28, 29, 30 установлены на трех тензодатчиках, так первый бункер на тензодатчиках 31, 32, 33, второй бункер на тензодатчиках 34, 35, 36, третий бункер на тензодатчиках 37, 38, 39, четвертый бункер на тензодатчиках 40, 41, 42, пятый бункер на тензодатчиках 43, 44, 45, шестой бункер на тензодатчиках 46, 47, 48, седьмой бункер на тензодатчиках 49, 50, 51, входы-выходы тензометрических мостов тензодатчиков каждого бункера включены параллельно, каждый из основных и дополнительных бункеров имеет первое устройство открытия-закрытия верхней задвижки и второе устройство открытия-закрытия нижней задвижки, так для первого бункера первое устройство открытия-закрытия верхней задвижки 52, второе устройство открытия-закрытия нижней задвижки 53, для второго бункера первое устройство открытия-закрытия верхней задвижки 54, второе устройство открытия-закрытия нижней задвижки 55, для третьего бункера первое устройство открытия-закрытия верхней задвижки 56, второе устройство открытия-закрытия нижней задвижки 57, для четвертого бункера первое устройство открытия-закрытия верхней задвижки 58, второе устройство открытия-закрытия нижней задвижки 59, для пятого бункера первое устройство открытия-закрытия верхней задвижки 60, второе устройство открытия-закрытия нижней задвижки 61, для шестого бункера первое устройство открытия-закрытия верхней задвижки 62, второе устройство открытия-закрытия нижней задвижки 63, для седьмого бункера первое устройство открытия-закрытия верхней задвижки 64, второе устройство открытия-закрытия нижней задвижки 65, входы устройств открытия-закрытия верхних и нижних задвижек соединены с первым и вторым выходами устройств управления соответственно (фиг.2), так входы устройств открытия-закрытия верхних и нижних задвижек первого бункера 52, 53 подключены к первому, второму выходам устройства управления первого бункера 66, входы устройств открытия-закрытия верхней и нижней задвижек второго бункера 54, 55 подключены к первому, второму выходам устройства управления второго бункера 67, входы устройств открытия-закрытия верхней и нижней задвижек третьего бункера 56, 57 подключены к первому, второму выходам устройств управления третьего бункера 68, входы устройств открытия-закрытия верхней и нижней задвижек четвертого бункера 58, 59 подключены к первому, второму выходам устройства управления четвертого бункера 69, входы устройств открытия-закрытия верхней и нижней задвижек пятого бункера 60, 61 подключены к первому, второму выходам устройства управления пятого бункера 70, а входы устройств открытия-закрытия верхней и нижней задвижек шестого бункера 62, 63 подключены к первому, второму выходам устройства управления шестого бункера 71, а входы устройств открытия-закрытия верхней и нижней задвижек седьмого бункера 64, 65 подключены к первому, второму выходам устройства управления седьмого бункера 72. Третий, четвертый выходы устройств управления бункерами подключены к входам тензометрических мостов трех тензодатчиков, включенных параллельно, так третий выход устройства управления первого бункера 66 подключен к первому входу тензометрических мостов тензодатчиков 31, 32, 33, а четвертый выход устройства управления первого бункера 66 подключен к второму входу тензометрических мостов тензодатчиков 31, 32, 33, третий выход устройства управления второго бункера 67 подключен к первому входу тензометрических мостов тензодатчиков 34, 35, 36, а четвертый выход устройства управления второго бункера 67 подключен к второму входу тензометрических мостов тензодатчиков 34, 35, 36, третий выход устройства управления третьего бункера 68 подключен к первому входу тензометрических мостов тензодатчиков 37, 38, 39, а четвертый выход устройства управления третьего бункера 68 подключен к второму входу тензометрических мостов тензодатчиков 37, 38, 39, третий выход устройства управления четвертого бункера 69 подключен к первому входу тензометрических мостов тензодатчиков 40, 41, 42, а четвертый выход устройства управления четвертого бункера 69 подключен к второму входу тензометрических мостов тензодатчиков 40, 41, 42, третий выход устройства управления пятого бункера 70 подключен к первому входу тензометрических мостов тензодатчиков 43, 44, 45, а четвертый выход устройства управления пятого бункера 70 подключен к второму входу тензометрических мостов тензодатчиков 43, 44, 45, третий выход устройства управления шестого бункера 71 подключен к первому входу тензометрических мостов тензодатчиков 46, 47, 48, а четвертый выход устройства управления шестого бункера 71 подключен к второму входу тензометрических мостов тензодатчиков 46, 47, 48, третий выход устройства управления седьмого бункера 72 подключен к первому входу тензометрических мостов тензодатчиков 49, 50, 51, а четвертый выход устройства управления седьмого бункера 72 подключен к второму входу тензометрических мостов тензодатчиков 49, 50, 51. Первый и второй входы устройств управления подключены к первому и второму входам тензометрических мостов тензодатчиков, включенных параллельно, так первый вход устройства управления первого бункера 66 подключен к первому выходу тензометрических мостов тензодатчиков 31, 32, 33, а второй вход устройства управления первого бункера 66 подключен к второму выходу тензометрических мостов тензодатчиков 31, 32, 33, первый вход устройства управления второго бункера 67 подключен к первому выходу тензометрических мостов тензодатчиков 34, 35, 36, а второй вход устройства управления второго бункера 67 подключен к второму выходу тензометрических мостов тензодатчиков 34, 35, 36, первый вход устройства управления третьего бункера 68 подключен к первому выходу тензометрических мостов тензодатчиков 37, 38, 39, а второй вход устройства управления третьего бункера 68 подключен к второму выходу тензометрических мостов тензодатчиков 37, 38, 39, первый вход устройства управления четвертого бункера 69 подключен к первому выходу тензометрических мостов тензодатчиков 40, 41, 42, а второй вход устройства управления четвертого бункера 69 подключен к второму выходу тензометрических мостов тензодатчиков 40, 41, 42, первый вход устройства управления пятого бункера 70 подключен к первому выходу тензометрических мостов тензодатчиков 43, 44, 45, а второй вход устройства управления пятого бункера 70 подключен к второму выходу тензометрических мостов тензодатчиков 43, 44, 45, первый вход устройства управления шестого бункера 71 подключен к первому выходу тензометрических мостов тензодатчиков 46, 47, 48, а второй вход устройства управления шестого бункера 71 подключен к второму выходу тензометрических мостов тензодатчиков 46, 47, 48, первый вход устройства управления седьмого бункера 72 подключен к первому выходу тензометрических мостов тензодатчиков 49, 50, 51, а второй вход устройства управления седьмого бункера 72 подключен к второму выходу тензометрических мостов тензодатчиков 49, 50, 51. При этом входы, выходы последовательного интерфейса каждого устройства управления 67, 68, 69, 70, 71, 72 соединены общей шиной 73 с промышленным компьютером 74. Каждое устройство управления (фиг.3) 67, 68, 69, 70, 71, 72 содержит контроллер 75, первый фильтр низкой частоты 76, синхронный амплитудный детектор 77, измерительный усилитель 78, второй фильтр низкой частоты 79, третий фильтр низкой частоты 80, блок управления открытия-закрытия верхней и нижней задвижками 81, четвертый фильтр низкой частоты 82, усилитель мощности 83.

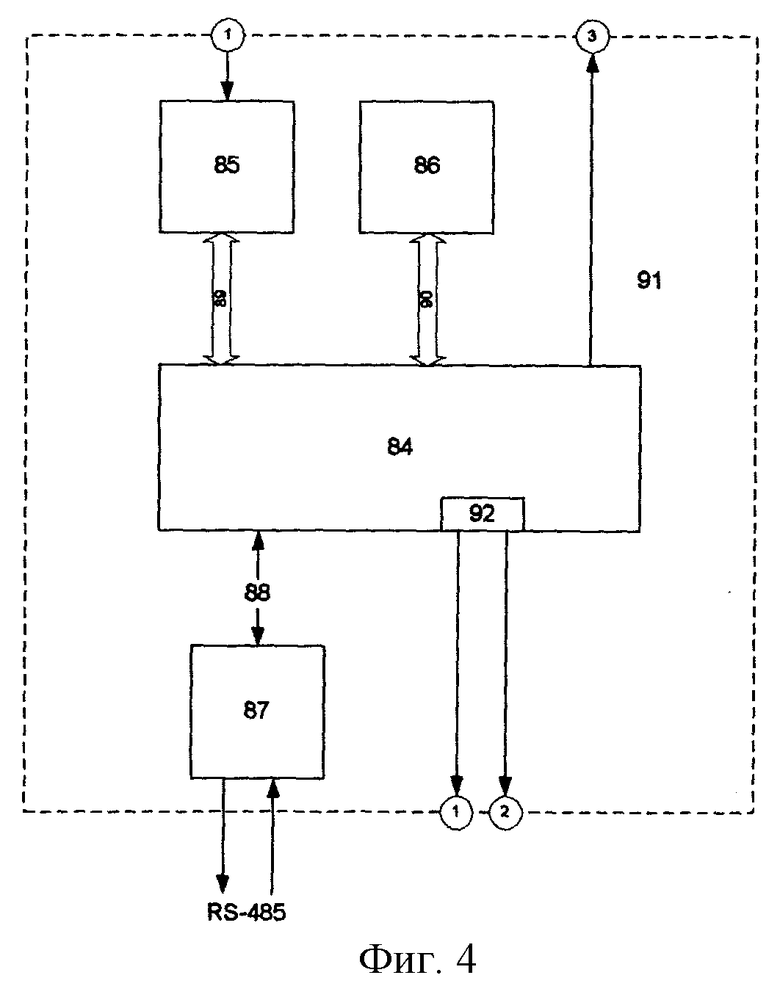

Первый же вход контроллера 75 соединен с выходом первого фильтра низкой частоты 76, вход первого фильтра низкой частоты 76 подключен к выходу синхронного амплитудного детектора 77, вход синхронного амплитудного детектора 77 соединен с выходом измерительного усилителя 78, дифференциальные входы измерительного усилителя 78 подключены к выходам второго фильтра низкой частоты 79 и третьего фильтра низкой частоты 80 соответственно, первый вход устройства управления подключен к входу второго фильтра низкой частоты, а второй вход устройства управления подключен к входу третьего фильтра низкой частоты. Первый и второй выходы контроллера 75 подключены, соответственно, к первому и второму входам блока управления открытия-закрытия верхней и нижней задвижек 81, первый и второй выходы блока управления открытия-закрытия верхней и нижней задвижек 81 соединены с первым и вторым выходами устройства управления. Третий выход контроллера 75 подключен через четвертый фильтр низкой частоты 82 к входу усилителя мощности 83, первый и второй выходы усилителя мощности 83 подключены к третьему и четвертому выходам устройства управления. Причем контроллер 75 каждого устройства управления 66, 67, 68, 69, 70, 71, 72 содержит в своем составе (фиг.4) микроконтроллер 84, аналого-цифровой преобразователь 85 (АЦП), оперативное запоминающее устройство (ОЗУ) 86, порт последовательного интерфейса 87 (типа RS-485), соединенный соответствующими шинами 88, 89, 90 для обмена данных между микроконтроллером 84 и ОЗУ 86, АЦП 85 и портами ввода-вывода 87, по соответствующей программе. Микроконтроллер 84 содержит в своем составе ЦАП 91, выход которого подключен к третьему выходу контроллера 75, дискретный порт ввода-вывода 92, выходы которого подключены к первому и второму выходам контроллера 75, первый выход контроллера 75 соединен с входом АЦП 85.

Практическая реализация устройств открытия-закрытия верхних и нижних задвижек осуществлена за счет пневмоцилиндров с управлением от электропневмоклапанов, блоки управления открытия-закрытия верхних и нижних задвижек реализованы на транзисторных усилителях мощности с релейным выходом для управления электропневмоклапанами, входы усилителей мощности согласованы с выходами контроллера. Реализация бункеров тензометрических датчиков не вызывает сомнения, при этом для тензометрических датчиков необходимо соблюдать требования, предъявляемые к числу поверочных делений для соответствующего класса точности. Применение /выбор/ соответствующих ОЗУ, АЦП и микроконтроллеров обуславливается параметрами точности, быстродействия и наличием необходимого количества соответствующих портов ввода-вывода.

Комбинационный дозатор работает следующим образом.

В исходном состоянии в основных бункерах 3, 4 и дополнительных 5, 6, 7, 8, 9 продукт отсутствует, устройства открытия-закрытия верхней и нижней задвижек 52…65 закрыты, устройство подачи продукта 1 продукт не подает. Устройства управления 66...72 вырабатывают с помощью микроконтроллера 84 через внутренний цифроаналоговый преобразователь 91 синусоидальный сигнал низкой частоты, который подается через третий выход контроллера 75 и четвертый фильтр низкой частоты 82 на вход усилителя мощности 83, с выходов которых запитываются синусоидальным сигналом тензометрические датчики 31…51 основных и дополнительных бункеров 3...9. Данный синусоидальный сигнал с определенной частотой и амплитудой является опорным. Каждый основной и дополнительные бункеры подгружены тарной нагрузкой /вес бункеров/ и на выходе тензодатчиков вырабатывается синусоидальный сигнал, пропорциональный тарной нагрузке, который поступает на входы третьего и четвертого фильтров низкой частоты 79, 80, с выходов которых сигнал поступает на дифференциальные входы измерительного усилителя 78. Измерительный усилитель 78 усиливает амплитуду переменного синусоидального сигнала низкой частоты. Синхронный амплитудный детектор 77 детектирует сигнал. Детектированный сигнал поступает на первый вход фильтра низкой частоты 76. Синхронный амплитудный детектор 77 и фильтр низкой частоты необходимы для выделения постоянной составляющей сигнала и фильтрации сигналов различных низкочастотных вибрационных помех. Отфильтрованная постоянная составляющая поступает на вход АЦП 85 контроллера 75, каждого устройства управления 66…72. Контроллер 75 предварительно обрабатывает сигнал /усреднение/ и через последовательный порт готовит передачу весоизмерительной информации в виде кода, значения которого пропорциональны /равны/ значениям веса тарной нагрузки. Промышленный компьютер является ведущим и обрабатывает весоизмерительные сигналы. На мониторе промышленного компьютера 74 отображается исходное значение тарной нагрузки в делениях АЦП и поверочных делениях для каждого основного и дополнительного бункеров. Программа контроллера запоминает исходные значения АЦП как исходный нуль для последующего взвешивания /дозирования/, при этом работает программа автоматической коррекции нуля в контроллере.

Далее оператор вводит необходимые переменные параметры дозирования: наименьшее значение дозы (НмД), номинальное значение дозы (НЗД), число поверочных делений (е), реквизиты продукции и заказчика, формируя необходимый массив базы данных. В дальнейшем работа комбинационного дозатора происходит путем нажатия соответствующей клавиши "Пуск" для получения /формирования/ необходимой величины дозы каждым контроллером. При этом срабатывают устройства открытия верхней задвижки 52 первого основного бункера 3, устройства открытия верхних задвижек 56, 58, 60, 62, 64 дополнительных бункеров 5, 6, 7, 8, 9, включается устройство подачи продукта 1, таким образом продукт начинает поступать в первый основной и пять дополнительных бункеров. Срабатывание устройств открытия верхних задвижек 52, 56, 58, 60, 62, 64 происходит путем подачи соответствующего кода на включение задвижек от микроконтроллера 84, который через дискретный порт ввода-вывода 92 микроконтроллера вырабатывает управляющий сигнал /единица/ по первому выходу контроллера 75, что приводит к включению /открытию/ через блок управления открытия-закрытия верхних задвижек 81, соответствующих устройств открытия-закрытия верхних задвижек 52, 56, 58, 60, 62, 64. Погрешность массы продукта, которое необходимо дозировать /взвесить/ в каждом бункере, распределяются в следующей пропорции, в зависимости от числа поверочных делений (е) и НЗД:

Первый основной бункер (±1е).

Второй основной бункер (±1е).

Третий дополнительный бункер ±0,5е.

Четвертый дополнительный бункер ±0,5е.

Пятый дополнительный бункер ±0,5е.

Шестой дополнительный бункер ±0,5е.

Седьмой дополнительный бункер ±0,5е.

Точность взвешивания продукта в дополнительных бункерах выше (точнее), чем точность взвешивания в основных бункерах. Погрешность взвешивания комбинационного дозатора соответствует следующему соотношению:

Δ=А+Е1В1+Е2В2+Е3В3+Е4В4+Е5В5,

где А - точность взвешивания основного бункера, соответствует среднему классу точности при числе поверочных делений, равном 2000е.

В - точность взвешивания дополнительных бункеров, соответствует среднему классу точности.

Е - часть компенсации веса, осуществляемая дополнительными бункерами, по отношению к НЗД.

Таким образом, продукт загружается в основной и дополнительный бункеры через устройство подачи продукта 1. При этом происходит анализ значений массы продукта (веса) контроллером 75, вычисляется скорость подачи продукта и при достижении необходимого расчетного значения продукта, равного 0,9 от НЗД, подается с упреждением команда от контроллера 75 на закрытие устройства открытия-закрытия верхней задвижки 52. Аналогично подаются команды на закрытия от контроллера устройства управления дополнительных бункеров.

При достижении значения веса, равного 0,9 от НЗД в первом основном бункере 3, а также значения веса, равного 0,03 от НЗД для третьего дополнительного бункера 5, значения веса, равного 0,03 от НЗД для четвертого дополнительного бункера 6, значения веса, равного 0,03 от НЗД для пятого дополнительного бункера 7, значения веса, равного 0,03 от НЗД для шестого дополнительного бункера 8, значения веса, равного 0,03 от НЗД для седьмого дополнительного бункера 9 - 0,03 от НЗД. Контроллер 75 подает команду на выключение /закрытие/ верхних задвижек бункеров 3, 5, 6, 7, 8, 9, т.е. контроллер 75 устройств управления 66, 68, 69, 70, 71, 72 вырабатывает сигнал /нуль/. Блок управления открытия-закрытия верхней и нижней задвижек 81 устройств управления 66, 68, 69, 70, 71, 72 подает соответствующий сигнал устройствам открытия-закрытия верхней задвижки 52, 56, 58, 60, 62, 64 на закрытие, верхние задвижки бункеров 3, 5, 6, 7, 8, 9, которые закрываются. При достижении веса, равного 0,9 от НЗД, первым основным бункером 3 подается также команда от контроллера 75 на открытие верхней задвижки второго основного бункера 4, при этом через блок управления открытия-закрытия верхней и нижней задвижек 81 устройство управления 67 получает сигнал с первого выхода контроллера 75, с помощью которого вырабатывается выходной сигнал для устройства открытия-закрытия верхней задвижки 54. Таким образом продукт начинает поступать во второй основной бункер 4. Далее промышленный компьютер 74 подает команду на выгрузку продукта из основного первого бункера 3, команда на выгрузку продукта подается через общую шину 73, контроллером 75 через блок управления открытия-закрытия верхней и нижней задвижек 81 с выхода 2 устройства открытия-закрытия нижней задвижки 53.

После этого промышленный компьютер 74 анализирует значение веса /оставшегося/ выгруженного продукта из первого основного бункера и зафиксированного в третьем, четвертом, пятом, шестом и седьмом бункерах в статике, и выбирает необходимую комбинацию из трех значений доз для выгрузки, данные значений веса обрабатываются с учетом падающего столба продукта и оставшегося значения веса в основном бункере. После выбора необходимой комбинации промышленный компьютер 74 подает через общую шину 73 контроллеру 75 устройств управления 66, 68, 69, 70, 71, 72 команду на выгрузку продукта через устройство разгрузки продукта 2, т.е. с выхода 2 контроллера 75 устройств управления 66, 68, 69, 70, 71, 72 через блок управления открытия-закрытия верхней и нижней задвижек 81 подается команда на открытие с выхода 2 устройству открытия-закрытия нижней задвижки 57, 59, 61, 63, 65. Таким образом происходит выгрузка дозирующего продукта. Цикл дозирования происходит непрерывно, т.е. заполняется продукт в первый, затем во второй основные бункеры, при этом происходит одновременно компенсация величины падающего столба продукта и досылка с учетом оставшегося продукта путем взвешивания продукта в третьем, четвертом, пятом, шестом и седьмом бункерах /дополнительных/, вырабатывая необходимую комбинацию величины дополнительного значения веса, для получения заданного номинального значения дозы продукта с минимальной погрешностью. Контроллеры комбинационного дозатора управляют открытием-закрытием задвижек каждого бункера, обрабатывают весоизмерительный сигнал с помощью АЦП и передают текущие /фиксированные/ значения величины веса в каждом бункере в промышленный компьютер 74. Таким образом, при циклической работе комбинационного дозатора, промышленный компьютер 74 определяет необходимую комбинацию массы продукта в дополнительных бункерах и подает команды контроллерам на загрузку и выгрузку оптимальной дозы, создает базу данных взвешиваний.

По сравнению с прототипом комбинационный дозатор обладает повышенной эффективностью работы, что позволяет непрерывно производить дозирование массы продукта с минимальной погрешностью и повышенной производительностью, а также формировать необходимый массив базы данных при отгрузке продукта.

На дату подачи патента разработан и испытан опытный образец комбинационного дозатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОДИАПАЗОННЫЕ ЭЛЕКТРОННЫЕ ВЕСЫ | 1997 |

|

RU2133945C1 |

| ВЕСОВОЙ КОМБИНАЦИОННЫЙ ДОЗАТОР | 2021 |

|

RU2775198C1 |

| Устройство для программного управления водоочистными напорными фильтрами | 1989 |

|

SU1711118A1 |

| ЭЛЕКТРОННЫЕ ВЕСЫ | 2012 |

|

RU2517793C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ РАСПРЕДЕЛЕНИЯ ЦЕНТРА ТЯЖЕСТИ ЧЕЛОВЕКА | 2000 |

|

RU2195171C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Электронный измеритель массы | 1990 |

|

SU1753290A1 |

| Устройство управления дозатором | 1983 |

|

SU1200253A1 |

| Тензометрическое устройство | 1979 |

|

SU870965A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2002 |

|

RU2239223C2 |

Изобретение относится к весоизмерительной технике и предназначено для взвешивания сыпучих материалов. Технический результат - повышение эффективности работы дозатора при взвешивании /дозировании/ продукта /сырья/ с НПД более 100 кг. Это достигается применением во взаимосвязи шести фильтров низкой частоты, синхронных детекторов, измерительных усилителей, тензодатчиков, нагруженных основными и дополнительными бункерами, входы и выходы тензодатчиков через усилители мощности, измерительные усилители подключены, соответственно, к контроллерам, а контроллеры через последовательный интерфейс соединены с промышленным компьютером, что позволяет повысить эффективность весоизмерительного комплекса с получением высокой производительности и точности действительного значения массы при отгрузке /выгрузке/ продукта и ведением необходимой базы данных, как при отгрузке, так и при контроле работы дозатора, путем передачи необходимых параметров от контроллеров к промышленному компьютеру. Согласно изобретению входы-выходы последовательного интерфейса устройств управления первого, второго, третьего, четвертого, пятого, шестого, седьмого бункеров соединены с промышленным компьютером общей шиной, а устройство управления содержит контроллер, четыре фильтра низкой частоты, синхронный амплитудный детектор, блок управления открытия-закрытия верхних и нижних задвижек, усилитель мощности, измерительный усилитель, причем дифференциальные входы измерительного усилителя подключены к выходу второго фильтра низкой частоты и выходу третьего фильтра низкой частоты, первый же вход устройства управления подключен к входу второго фильтра низкой частоты, второй вход устройства управления подключен к входу третьего фильтра низкой частоты, а выход измерительного усилителя соединен с входом синхронного амплитудного детектора, выход которого подключен к входу первого фильтра низкой частоты, выход которого соединен с первым входом контроллера, первый, второй выход которого подключены к первому, второму входам блока управления открытия-закрытия верхних и нижних задвижек, первый и второй выходы блока управления открытия-закрытия верхних и нижних задвижек соединены с первым и вторым выходами устройства управления, третий и четвертый выходы устройства управления через усилитель мощности подключены к выходу четвертого фильтра низкой частоты, вход которого соединен с третьим выходом контроллера. 4 ил.

Комбинационный дозатор, содержащий устройство подачи продукта, устройство разгрузки продукта, первый, второй основные бункеры, третий - седьмой дополнительные бункеры, при этом каждый из основных и дополнительных бункеров через устройства нагружения установлены на трех тензодатчиках, входы и выходы тензометрических мостов которых включены параллельно, каждый из основных и дополнительных бункеров имеют устройства открытия-закрытия верхних и нижних задвижек, входы которых соединены с первыми и вторыми выходами устройства управления первого - седьмого бункеров, причем третий и четвертый выходы устройства управления первого - седьмого бункеров подключены к первому и второму входам тензометрических мостов трех тензодатчиков первого - седьмого бункеров, первый и второй выходы тензометрических мостов тензометрических датчиков первого - седьмого бункеров подключены к первому и второму входам устройства управления первого - седьмого бункеров, отличающийся тем, что входы-выходы последовательного интерфейса устройств управления первого - седьмого бункеров соединены с промышленным компьютером общей шиной, а каждое устройство управления содержит контроллер, четыре фильтра низкой частоты, синхронный амплитудный детектор, блок управления открытия-закрытия верхних и нижних задвижек, усилитель мощности, измерительный усилитель, причем дифференциальные входы измерительного усилителя подключены к выходу второго фильтра низкой частоты и выходу третьего фильтра низкой частоты, первый вход устройства управления подключен к входу второго фильтра низкой частоты, второй вход устройства управления подключен к входу третьего фильтра низкой частоты, а выход измерительного усилителя соединен с входом синхронного амплитудного детектора, выход которого подключен к входу первого фильтра низкой частоты, а выход первого фильтра низкой частоты соединен с первым входом контроллера, первый, второй выходы которого подключены к первому, второму входам блока управления открытия-закрытия верхних и нижних задвижек, первый и второй выходы блока управления открытия-закрытия верхних и нижних задвижек соединены с первым и вторым выходами устройства управления, третий и четвертый выходы устройства управления через усилитель мощности подключены к выходу четвертого фильтра низкой частоты, вход которого соединен с третьим выходом контроллера.

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| Автоматический комбинационный весовой дозатор | 1988 |

|

SU1654674A1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЕСОВОГО ДОЗИРОВАНИЯ МАТЕРИАЛА "РИНТА" | 1991 |

|

RU2029249C1 |

| ВЕСОВОЙ ДОЗАТОР С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ | 1999 |

|

RU2163357C1 |

| ГРОССМАН Н.Я., ШНЫРЕВ Г.Д | |||

| Автоматизированные системы взвешивания и дозирования | |||

| - М.: Машиностроение, 1988 | |||

| US 4448272 A, 15.05.1984 | |||

| US 4548287 A, 22.10.1985 | |||

| DE 3501995 A1, 24.07.1986 | |||

| Способ построения схемы управления умножением | 1959 |

|

SU125080A1 |

Авторы

Даты

2004-05-20—Публикация

2002-08-12—Подача