Изобретение относится к комплексам для изготовления топливных элементов из отходов производства на композиционной основе, а именно топливных элементов из древесных опилок, образующихся на лесоперерабатывающих предприятиях.

Известен вальцовый пресс для производства брикетов (прототип), содержащий загрузочное и разгрузочное устройства, два кинематически связанных с приводами валка с возможностью подачи в пространство между ними прессуемой массы (шихты), при этом поверхность одного из валков выполнена с выступами (Равич Б.М. Брикетирование руд и рудно-топливных шихт. М., Недра, 1968 г., с.69-70, рис.24 (с.76).

Однако недостатком известного пресса является, при производстве топливных элементов из древесных опилок, ограниченная величина изготавливаемых топливных элементов.

Техническим результатом изобретения является обеспечение возможности изготовления топливных элементов из древесных опилок.

Технический результат достигается тем, что в комплексе для изготовления топливных элементов из древесных опилок, содержащем два кинематически связанных с приводами подвижных рабочих органа с возможностью подачи в пространство между ними прессуемой массы, при этом поверхность одного из рабочих органов выполнена с выступами, согласно изобретению рабочие органы выполнены в виде двух гибких контуров, бесконечно замкнутых на установленных на стойках приводных и натяжных блоках и размещенных в вертикальной плоскости симметрично относительно вертикальной оси и под острым углом друг к другу и сходящимися вниз, при этом обращенные друг к другу ветви обоих контуров размещены с возможностью опирания на прямые роликовые опоры, с боков ограничены вертикальными стенками, а один из контуров выполнен с ориентированными нормально к его поверхности поперечными перегородками, закрепленными на нем с одинаковым шагом, над верхними блоками установлено загрузочное устройство с возможностью непрерывной подачи в пространство между контурами древесных опилок и устройство для непрерывной подачи связующего, а под нижними блоками установлен конвейер с возможностью приема и транспортирования в сушильное отделение отформованных сырых топливных элементов, причем расстояние между обращенными друг к другу ветвями контуров в зоне установки нижних блоков приняты равными высоте перегородок, скорости движения контуров приняты различными, а стойки в верхней своей части связаны между собой винтовыми стяжками. Каждый контур может быть выполнен из стальной цельнотянутой или пластинчатой ленты. В верхних частях нисходящих ветвей обоих контуров и с возможностью взаимодействия с ними могут быть установлены приводные цилиндрические щетки с попутными по отношению к контурам направлениями вращения.

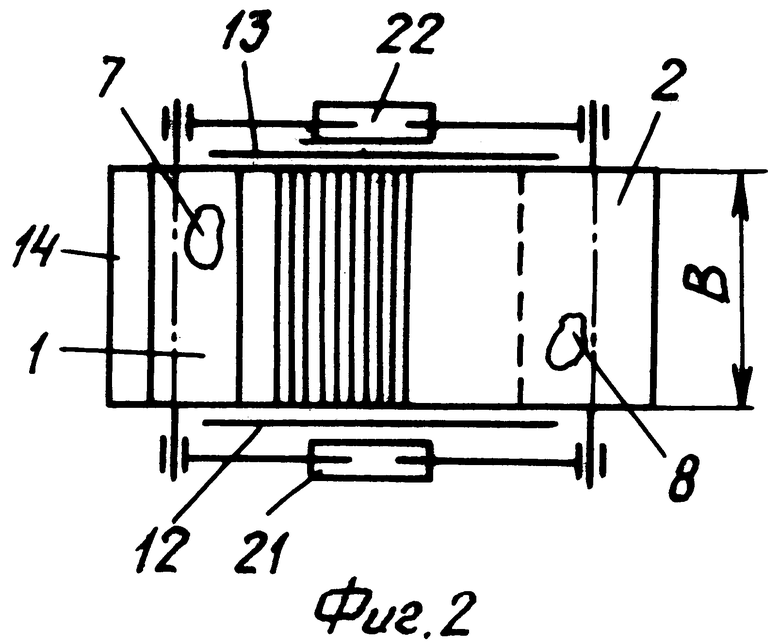

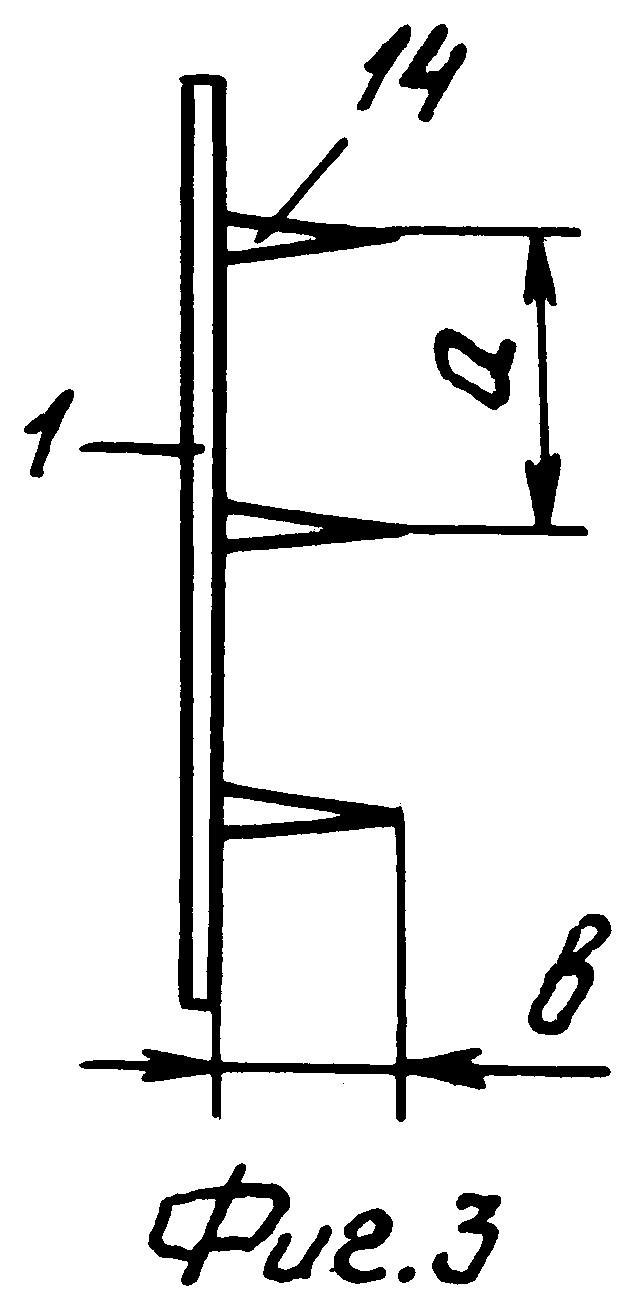

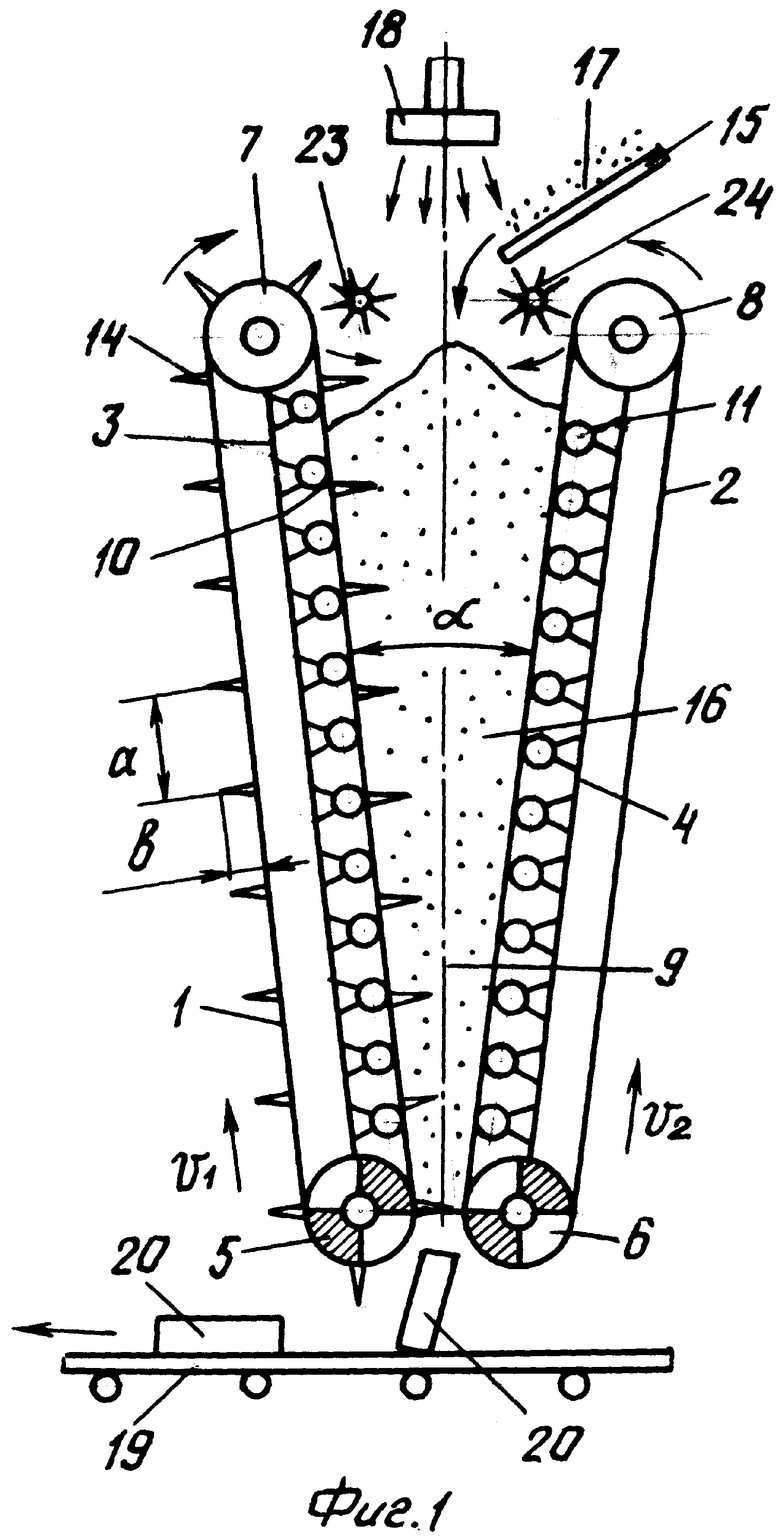

Комплекс представлен на фиг.1 - вид сбоку (поперечный разрез), на фиг.2 - план по фиг.1 (устройство для подачи связующего и щетки условно не показаны), на фиг.3 - фрагмент ленты контура с перегородками.

Комплекс состоит из двух гибких контуров 1 и 2, бесконечно замкнутых на закрепленных на стойках 3 и 4 приводных 5, 6 и натяжных 7, 8 блоках. Оба контура 1 и 2 размещены в вертикальной плоскости симметрично относительно вертикальной оси 9 и под острым углом а друг к другу и выполнены сходящимися вниз. Обращенные друг к другу ветви обоих контуров размещены с возможностью их опирания на прямые роликовые опоры 10 и 11, а с боков ограничены вертикальными стенками 12 и 13. Один из контуров (1) выполнен с ориентированными нормально к его поверхности поперечными перегородками 14 треугольного поперечного сечения, закрепленными на нем с одинаковым шагом а. При этом острые кромки перегородок 14 обращены в сторону другого контура (2). Над верхними натяжными блоками 7 и 8 установлено загрузочное устройство 15 с возможностью непрерывной подачи в пространство 16 между контурами 1 и 2 древесных опилок 17, а также устройство 18 для непрерывной подачи в то же пространство 16 связующего. Под нижними приводными блоками 5 и 6 установлен конвейер 19 с возможностью приема и транспортирования в сушильное отделение (не показано) отформованных сырых топливных элементов 20. Расстояние между обращенными друг к другу ветвями контуров 1 и 2 в зоне установки нижних блоков 5 и 6 принято равным высоте b перегородок 14. Скорости движения v1 и v3 контуров 1 и 2 приняты различными. Стойки 3 и 4 обоих контуров 1 и 2 в верхней своей части связаны между собой винтовыми стяжками 21 и 22. Каждый контур 1, 2 может быть выполнен из стальной цельнотянутой или пластинчатой ленты шириной В. В верхних частях нисходящих ветвей обоих контуров 1 и 2 и с возможностью взаимодействия с ними могут быть установлены приводные цилиндрические щетки 23 и 24 с попутными по отношению к контурам 1 и 2 направлениями вращения.

Комплекс действует следующим образом. В зависимости от физико-механических свойств перерабатываемых древесных опилок 17 устанавливается с помощью винтовых стяжек 21 необходимый угол а между контурами 1 и 2. Включаются загрузочное устройство 15 для подачи древесных опилок 17 и устройство 18 для подачи связующего, которые попадают в пространство 16 между контурами 1 и 2, где происходит их смешивание и уплотнение образующейся массы при включении приводных блоков 5, 6 и движении смежных ветвей контуров 1 и 2 вниз. Масса, состоящая из древесных опилок 17 и связующего, перемешивается за счет разных скоростей движения v1 и v2 контуров 1 и 2, одновременно уплотняясь в пространстве 16, ограниченном сходящимися ветвями контуров 1, 2 и стенками 12 и 13. При этом давление сжимаемой массы воспринимается сходящимися ветвями обоих контуров и прямыми роликовыми опорами 10 и 11, установленными на стойках 3 и 4. Одновременно с движением массы вниз происходит ее прорезание острыми кромками перегородок 14 при постепенном приближении перегородок 14 контура 1 к ветви контура 2. Когда масса приближается к нижним (приводным) блокам 5 и 6, из нее формуются отдельные (сырые) топливные элементы 20 в виде брусков-поленьев с размерами В b α, которые выгружаются на конвейер 19 и транспортируются им в сушильное отделение, из которого поступают на склад (не показаны). В процессе работы комплекса периодически или постоянно включаются цилиндрические щетки 23 и 24, которые очищают поверхности лент контуров 1 и 2 от налипших на них фрагментов формуемой массы из древесных опилок и связующего. Продукты очистки опять возвращаются в пространство 16 между контурами 1 и 2.

Отличительные признаки изобретения позволяют упростить и удешевить конструкцию комплекса при обеспечении высокой его производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСНЫХ ОПИЛОК | 2007 |

|

RU2355738C1 |

| КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСНЫХ ОПИЛОК | 2007 |

|

RU2344164C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСНЫХ ОПИЛОК | 2008 |

|

RU2352619C1 |

| КОМПЛЕКС ДЛЯ СУШКИ САПРОПЕЛЯ | 2004 |

|

RU2256133C1 |

| Крутонаклонный ленточный конвейер | 1980 |

|

SU906831A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР ДЛЯ УВЕЛИЧЕННЫХ УГЛОВ НАКЛОНА | 2011 |

|

RU2458839C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2307779C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2303563C1 |

| КОМПЛЕКС ДЛЯ СУШКИ САПРОПЕЛЯ | 2007 |

|

RU2338138C1 |

| КОМПЛЕКС ДЛЯ СУШКИ САПРОПЕЛЯ | 2003 |

|

RU2252380C1 |

Изобретение может быть использовано для изготовления топливных элементов из древесных опилок, образующихся на лесоперерабатывающих предприятиях. Древесные опилки 17 и связующее подают с помощью загрузочного устройства 15 и устройства 18 для подачи связующего в пространство 16 между контурами 1 и 2, выполненными из стальной цельнонатянутой или пластинчатой ленты. В верхних частях обоих контуров установлены приводные цилиндрические щетки. В пространстве 16 происходит смешивание и уплотнение образующейся массы при включении приводных блоков 5, 6 и движении смежных ветвей контуров 1 и 2 вниз. Давление сжимаемой массы воспринимается сходящимися ветвями обоих контуров и прямыми роликовыми опорами 10 и 11, установленными на стойках 3 и 4. Одновременно с движением массы вниз происходит ее прорезание острыми кромками перегородок 14 при постепенном приближении перегородок 14 контура 1 к ветви контура 2. Когда масса приближается к нижним блокам 5 и 6 из нее формуют отдельные топливные элементы 20 в виде брусков-поленьев, которые выгружают на конвейер 19. Изобретение позволяет упростить и удешевить конструкцию комплекса при обеспечении высокой его производительности. 3 з.п. ф-лы, 3 ил.

| РАВИЧ Б.М | |||

| Брикетирование руд и рудно-топливных шихт | |||

| - М.: Недра, 1968, сс.69-77 | |||

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| Технологическая линия для изготовления прессованных топливных элементов из древесных отходов | 1991 |

|

SU1831496A3 |

| ТОПЛИВНЫЙ БРИКЕТ "OKSOL" И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2094449C1 |

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| 0 |

|

SU321387A1 | |

| JP 56082891 А, 06.07.1981. | |||

Авторы

Даты

2007-11-27—Публикация

2006-05-02—Подача