ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к обработке наполнителя составами набухшего крахмала-латекса, полученными в присутствии совместно действующих добавок или их отсутствии, для использования при изготовлении содержащих наполнитель сортов бумаги, не содержащих древесины и содержащих древесину. Изобретение также относится к комбинации набухшего крахмала и латекса для использования в качестве добавок к композиции бумаги в сортах, которые не содержат наполнитель, таких как бумажные мешки и изделия из картона.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

При изготовлении бумаги, содержащей наполнитель, шлам наполнителя добавляется к суспензии пульпы перед тем, как она перекачивается в секцию формования бумагоделательной машины. Задерживающая добавка, или система задерживающих добавок, содержащая несколько компонентов, всегда добавляется к суспензии пульпа/наполнитель (также известной, как композиция бумаги), чтобы задерживать в листе столько наполнителя, сколько возможно. Добавление наполнителя к бумаге создает для изготовителя бумаги многочисленные улучшения в качествах листа, включая улучшенные непрозрачность, яркость, восприятие на ощупь и четкость печати. Кроме того, когда наполнитель дешевле, чем пульпа, добавление наполнителя в лист приводит в результате к снижению затрат благодаря замене волокон на наполнитель. Эти снижения могут быть существенными, когда наполнители низкой стоимости, такие как осажденный карбонат кальция (ОКК), используются для замены дорогих волокон целлюлозы. Более того, бумага, содержащая наполнитель, гораздо легче сушится, чем бумага без наполнителя, и в результате бумагоделательная машина может работать быстрее с меньшим расходом пара, что уменьшает стоимость и повышает производительность. Поэтому добавка больших количеств ОКК в лист значительно снижает стоимость изготовления тонкой бумаги.

Однако для данного веса листа имеются пределы количества наполнителя, которое может быть добавлено. Прочность бумаги обычно является наиболее важным фактором, ограничивающим содержание наполнителя, хотя другие факторы, такие как задержание, обезвоживание и потребность в химикатах для задержания и проклейки, также являются значительными.

Изготовление бумаги с высоким содержанием наполнителя требует эффективной системы задерживающих добавок. Требуется, чтобы задерживающая добавка создавала хорошее задержание наполнителя при высоких величинах сдвига и турбулентности, которые обнаруживаются в бумагоделательной машине, и чтобы она улучшала обезвоживание, но без ухудшения формования. Химикаты задерживающих добавок добавляют в композицию для изготовления бумаги в месте перед входом в напорный ящик бумагоделательной машины или возле него. Задерживающие добавки состоят из единичных или двойных химических добавок, которые улучшают задержание наполнителя и тонких частиц посредством механизма мостиковой связи и/или флокуляции. Химикаты помогают прикреплять частицы наполнителя и тонкие частицы (маленькие фрагменты волокон) к длинным волокнам или вызывают их агрегацию в большие флокулированные частицы, которые более легко удерживаются на сите. Для того чтобы создать прикрепление и флокуляцию, химикаты должны адсорбироваться на поверхностях наполнителей, тонких частиц и волокон. На степень адсорбции химикатов и силы прикрепления влияют многие показатели, включая чистоту композиции и химический состав композиции, свойства добавленных химикатов, величину сдвига в процессе приготовления бумаги и время контакта между задерживающими добавками и компонентами композиции.

Прочность бумаги неизбежно понижается при замене волокон наполнителем не только потому, что в листе имеется меньше волокон, что понижает число связей между волокнами в листе, но также потому, что присутствие наполнителя понижает площадь контакта между оставшимися волокнами. Частицы наполнителя не связываются между собой, и их размещение на площади связанных между собой волокон предотвращает возникновение водородных связей между волокнами пульпы. В результате остающиеся высокие количества наполнителя производят более слабый лист, который может порваться более легко в бумагоделательной машине, клеильном прессе, устройстве для нанесения покрытий, моталках и печатающих прессах. Более слабые связи между волокнами также понижают поверхностную прочность бумаги, вызывая уменьшение сопротивления на отрыв и увеличение пухоотделения. Плохая связь между частицами наполнителя в волокнистой структуре может также увеличить образование пыли в прессовом цехе.

В общем известно, что все обычные неорганические наполнители (например, глина, измельченный карбонат кальция (ИКК), ОКК, мел, тальк, двуокись титана, осажденный сульфат кальция) ухудшают прочность и повышают потребность в химикатах. В частности, наполнители с высокой площадью поверхности, такие как ОКК в виде скаленоэдра, который широко используется при изготовлении тонкой бумаги, имеют чрезвычайно негативные влияния на прочность и рост потребности в химических добавках, используемых для упрочнения, проклейки и задержания. В связи с его формой, узким распределением размеров частиц и высокой площадью поверхности ОКК имеет тенденцию понижать связывание в листе больше, чем другие обычные наполнители для изготовления бумаги, такие как мел, ИКК и глина, и также придает листу открытую структуру, что делает лист чрезвычайно проницаемым или пористым. Высокая пористость листа является вредной для качества печати и абсорбции жидкости. Когда содержание ОКК в композиции увеличивается, потребность в проклеивающих химикатах, таких как димер алкилкетена (АКД) и алкениловый янтарный ангидрид (АСА), увеличивается для того, чтобы сохранить требуемую степень проклейки или водоотталкивания. Это происходит потому, что непропорциональная фракция проклеивающего химиката адсорбируется на большой площади поверхности ОКК. Низкая эффективность проклейки и утрата водоотталкивания с течением времени (обратимость проклейки) являются обычными проблемами, связанными с использованием ОКК в бумагах с высоким содержанием наполнителя, без древесной массы, проклеенных с АКД и АСА. В последние годы многие бумагоделательные заводы, производящие сорта бумаги, содержащие древесную массу, были переведены на нейтральное изготовление бумаги, чтобы дать возможность использовать яркие наполнители из карбоната кальция, такие как ИКК и ОКК, и основными проблемами, связанными с использованием ОКК в этих сортах, остаются задержание, прочность листа и операции печатания.

Ведущая тенденция в промышленности состоит в понижении массы листа, чтобы уменьшить стоимость. К несчастью, когда масса понижается, почти все свойства бумаги ухудшаются, включая ограничивающие факторы - непрозрачность, прочность на изгиб и проницаемость. Уменьшение массы может также понизить задержание наполнителя во время изготовления бумаги и повысить частоту разрывов листа как в бумагоделательной машине, так и во время переработки и печатания. Чтобы преодолеть потери в непрозрачности листа, изготовитель бумаги может добавить больше наполнителей с высокой непрозрачностью, но это, в свою очередь, может вызвать дополнительное ухудшение прочности листа. Промышленности требуется эффективная по стоимости технология для изготовления сортов бумаги с легким весом, с хорошим задержанием наполнителя и обезвоживанием, и приемлемыми прочностью, формованием, оптическими и печатными характеристиками.

Растворимые в воде природные и синтетические полимеры обычно используются для повышения прочности при изготовлении сортов бумаги, содержащих наполнитель и не содержащих его. Крахмал является старейшей и наиболее широко используемой добавкой для повышения прочности бумаги. Для того чтобы повысить прочность, макромолекулы крахмала должны адсорбироваться на длинных волокнах и упрочнять площадки связей между волокнами. Катионные и амфотерные крахмалы добавляются в мокрый конец бумагоделательной машины при изготовлении тонких бумаг, имеющих покрытия и не имеющих их, без древесной массы, отбеленных картонов и множества сортов, содержащих наполнитель и не содержащих его. Так как крахмал является недорогим по сравнению с синтетическими полимерами, величина его дозировки может быть такой высокой, как 40 кг на тонну, или больше. Катионный крахмал также используется при приготовлении дисперсий АКД, АСА и канифольных проклеек, и в качестве задерживающей добавки в сочетании с микрочастицами кремнезема, такими как анионная коллоидная кремниевая кислота. Катионный крахмал или катионные дисперсии крахмал-проклейка обычно легко адсорбируются на волокнах и тонких частицах с отрицательным зарядом и задерживаются в листе во время процесса формования. К несчастью, когда катионный крахмал используется в композициях с целлюлозой, улучшение прочности бумаги часто является небольшим, и добавка больших количеств крахмала не повышает прочность. Это явление относится к ограниченному количеству крахмала, которое может быть адсорбировано на волокнах. Оказалось, что раз отрицательный заряд на поверхности волокон нейтрализуется катионным зарядом макромолекул крахмала, крахмал больше не адсорбируется, даже при высоких скоростях дозирования. В композициях с механической древесной массой эксплуатационные качества крахмала обычно понижаются за счет высоких величин тонких волокон и анионных коллоидных твердых частиц. Анионные коллоидные твердые частицы, также известные как анионные отходы или растворенные и коллоидные вещества (РКВ), могут нейтрализовать большую часть катионного заряда крахмала, делая его неэффективным для улучшения связей между волокнами. Применение крахмала при изготовлении сортов, содержащих наполнитель без древесной массы, и некоторых сортов, содержащих древесную массу, часто ограничено максимумом от 4 до 10 кг/т бумаги. При более высоких скоростях дозирования крахмал может ухудшить обезвоживание и другие качества листа, такие как формование, пористость и яркость, и улучшения прочности на растяжение обычно малы. В настоящее время нет экономически эффективных полимеров, способных создавать адекватную прочность при добавлении к композициям, содержащим большие количества тонких частиц и РКВ, таких, какие обнаруживаются в композициях с механической древесной массой.

Катионный крахмал обычно используется как добавка в производстве бумаги после того, как он будет полностью проварен. Обычно порошок крахмала диспергируется в холодной воде при концентрации примерно 2-6%, затем он варится или происходит гелеобразование либо в варочных котлах периодического действия при 96-100°С на период примерно полчаса, либо в варочных котлах, снабженных соплом, при 120-140°С в течение нескольких минут. Эти процессы варки приводят к полному гелеобразованию гранул крахмала, за которым следует их растворение на макромолекулы амилозы и амилопектина. В специальных применениях, например, при изготовлении изделий из тяжелого картона, диспергированные гранулы крахмала также наносятся непосредственно на отформованный лист путем напыления не проваренного шлама крахмала на мокрое полотно бумаги. Предполагается, что гелеобразование гранул крахмала имеет место во время операции сушки листа. Усовершенствование процесса варки крахмала для использования при изготовлении бумаги было описано более чем сорок лет тому назад в патенте США 2805966, в котором описана варка шлама крахмала в варочном котле с инжекцией пара. Говорилось, что это позволяет регулировать нагрев так, чтобы большая часть гранул крахмала была набухшей, но не разрушенной. Два других способа производства набухшего крахмала, гранулы которого не разрушились во время смешения, были описаны в патенте США 2113034 и патенте США 2328537. В патенте США 2113034 это было выполнено путем реакции крахмала с формальдегидом. В патенте США 2328537 это было выполнено путем реакции крахмала с определенными хлоридами сурьмы или фосфора, или оксихлоридами. В патенте предполагалось, что эти продукты могут быть полезны при изготовлении бумаги. Однако поскольку эти продукты имеют ограниченные характеристики набухания даже в горячей воде, и только частично задерживаются в листе бумаги, их никогда не считали приемлемыми в промышленности изготовления бумаги. В патенте США 5620510 также описан способ приготовления набухшего крахмала для использования в качестве добавки для повышения прочности в сухом состоянии в процессе изготовления бумаги. В этом изобретении набухшие гранулы крахмала производились при контролируемых условиях по температуре и рН, которые предотвращали их разрушение во время перемешивания. Альтернативный способ производства набухшего модифицированного крахмала для повышения прочности бумаги был описан в патенте WO 97/46591. Модифицированный крахмал приготовлялся посредством процесса, содержащего стадию набухания катионизированного крахмала с поперечными связями в условиях, выбранных таким образом, что вещество с поперечными связями, триметафосфат натрия, поддерживает вязкость набухшего продукта на уровне ниже, чем 400 спз. Промытый набухший продукт должен быть добавлен в композицию бумаги возле напорного ящика бумагоделательной машины или перед ним. Набухшие крахмалы из всех вышеупомянутых патентов были предложены для добавления к композиции пульпы бумагоделательной машины.

Общеизвестно в бумагоделательной промышленности, что добавление анионного латекса в композицию для изготовления бумаги в сочетании с квасцами (хлоридом алюминия) вызывает осаждение латекса и посредством этого повышает прочность картона. Ряд патентов, в частности патент США 4178205, патент США 4189345 и патент США 4187142, раскрывают общую идею, что катионный латекс может быть добавлен в композицию для изготовления бумаги. В связи с анионным свойством композиции пульпы катионный латекс легко адсорбируется на поверхностях пульпы и обеспечивает дополнительную связь между волокнами и прочность на растяжение изделия из бумаги. Эти патенты относятся в первую очередь к так называемым «высокопрочным» бумагам, которые в большинстве случаев изготавливаются без добавления наполнителей. Композиции этих сортов бумаги содержат много других добавок, включая крахмал, проклейку, квасцы и задерживающие добавки. Поэтому преимущества упрочнения от добавки латекса могут быть приписаны его взаимодействию с этими добавками. В наших лабораторных исследованиях отливок из суспензий пульпы, не содержащих других добавок, было обнаружено, что при равных величинах дозировки катионные латексы были примерно в 10 раз менее эффективными, чем проваренный катионный крахмал при повышении прочности. Например, добавка в пульпу катионного крахмала в количестве 1% производит большую прочность внутренней связи и прочность на растяжение, чем дозировка 10% катионного латекса, независимо от большого количества латекса, задержанного в листе. Подобные низкие результаты по прочности были также получены, когда анионные латексы были добавлены в суспензии пульпы, в которых волокна были предварительно сделаны катионными для стимулирования адсорбции латекса.

Другой подход для улучшения задержания наполнителя, прочности и характеристики проклейки заключается в обработке суспензии наполнителя добавками перед смешением с исходной пульпой. Например, несколько патентов, включая патент США 4225383, патент США 4115187, патент США 4445970, патент США 5514212, патент Великобритании 2016498, патент США 4710270 и патент Великобритании 1505641, раскрывают выгоды от обработки наполнителя добавками для задержания и свойств листа. Известно, что поскольку частицы наиболее обычных неорганических наполнителей в суспензии несут отрицательный заряд, катионные добавки адсорбируются на их поверхностях посредством электростатического взаимодействия, вызываемого их агломерацией или флокуляцией. При анионных добавках для стимуляции флокуляции частиц наполнителя требуется положительный заряд, чтобы дать возможность адсорбции анионной добавки. Флокуляция частиц наполнителя обычно улучшает задержание во время изготовления листа и также повышает прочность листа, но чрезмерная флокуляция наполнителя может также уменьшить выгоду в оптических свойствах, ожидаемую от добавки наполнителя. В патенте Великобритании 2016498 описывается флокуляция наполнителей при помощи состава, содержащего проваренный крахмал, органический полиэлектролит и вещество для контроля степени флокуляции и вязкости дисперсии. Полученный в результате предварительно флокулированный наполнитель описан как обеспечивающий повышенную прочность на растяжение в бумаге, снабженной наполнителем. В патенте США 4710270 описаны частицы предварительно флокулированного наполнителя, покрытые дисперсией из катионного крахмала и карбоксиметилцеллюлозы, или альгината, что приводит в результате к улучшению прочности и задержания.

В патенте Великобритании 1505641 описана обработка наполнителя - карбоната кальция анионным бутадиенстирольным латексом. Предварительная обработка наполнителя - карбоната кальция, в особенности отбеливание мелом, с этим латексом, используется для производства защищенных частиц наполнителя, которые затем добавляются в изготовление бумаги для улучшения прочности листа, содержащего наполнитель. Этот патент также описывает, что наполнитель - карбонат кальция имеет положительный дзета-потенциал, полученный путем предварительной обработки наполнителя малым количеством полностью проваренного катионного крахмала. Частицы наполнителя делаются катионными посредством добавления крахмала для того, чтобы стимулировать адсорбцию анионного латекса на поверхностях частиц наполнителя. Суспензия обработанного латексом наполнителя, содержащая вплоть до 20 частей латекса на 100 частей мела, добавляется перед напорным ящиком бумагоделательной машины, например, в ролл или измельчитель, и имеет меньшее отрицательное воздействие на прочность по сравнению с необработанным наполнителем. Аналогично в патенте США 4445970 описан способ изготовления бумаги, содержащей смесь наполнителей - глины и талька, и анионный латекс, чтобы стимулировать прочность. Латекс предпочтительно добавляется в ящик машины, наиболее предпочтительно в количествах в диапазоне между 3 и 7% на основе сухой композиции.

Ни в одном из вышеупомянутых патентов не раскрывается, что крахмал может быть набухшим в присутствии латекса, либо анионного, либо катионного, с использованием совместно действующих добавок или без них для повышения мостиковых связей между гранулами набухшего крахмала и латексом. Также здесь нет ссылок или пунктов формулы изобретения, относящихся к сочетанию набухшего крахмала и латекса в обработке наполнителя для использования при изготовлении бумаги, или как добавки к композиции, используемой при изготовлении бумаги.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание состава, применяемого при изготовлении бумаги.

Еще одной задачей изобретения является создание суспензии наполнителя, применяемой при изготовлении бумаги.

Еще одной задачей изобретения является создание композиции пульпы для изготовления бумаги.

Еще одной задачей изобретения является создание способа получения суспензии наполнителя для изготовления бумаги.

Еще одной задачей изобретения является создание способа получения бумаги.

Еще одной задачей изобретения является создание новой бумаги.

В соответствии с одним аспектом изобретения предусмотрен состав, применяемый при изготовлении бумаги, содержащий гранулы набухшего крахмала и латекс в водном растворителе.

В соответствии с еще одним аспектом изобретения предусмотрена суспензия наполнителя, применяемая при изготовлении бумаги, содержащая частицы наполнителя, гранулы набухшего крахмала и латекс в водном растворителе.

В соответствии с еще одним аспектом изобретения предусмотрена композиция пульпы для изготовления бумаги, содержащая волокна пульпы, частицы наполнителя, гранулы набухшего крахмала и латекс в водном растворителе.

В соответствии с еще одним аспектом изобретения предусмотрен способ получения суспензии наполнителя для изготовления бумаги, включающий контактирование частиц наполнителя с набухшим крахмалом и латексом в водном растворителе.

В соответствии с еще одним аспектом изобретения предусмотрен способ изготовления бумаги, содержащий стадии: а) образования водной композиции для получения бумаги, содержащей волокна пульпы, частицы наполнителя, гранулы набухшего крахмала и латекс в водном растворителе; b) обезвоживания композиции через сито, чтобы образовать лист; и с) сушки листа.

В соответствии с еще одним аспектом изобретения предусмотрена бумага, содержащая матрицу из волокон пульпы и частиц наполнителя, систему задержания для указанного наполнителя, производную от содержания твердых частиц гранул набухшего крахмала и латекса.

ПОДРОБНОЕ ОПИСАНИЕ

В одном воплощении изобретения предусмотрена суспензия наполнителя, применяемая с волокнами пульпы при изготовлении бумаги, содержащая частицы наполнителя в жидком растворителе, типично водном, и набухший крахмал и латекс в указанном растворителе; суспензия может также содержать совместно действующие добавки для крахмала и латекса и вещества для изготовления бумаги.

В еще одном воплощении изобретения предусмотрен состав для обработки наполнителей в производстве бумаги, содержащий набухший крахмал и латекс; состав может также содержать совместно действующие добавки для крахмала и латекса и вещества для изготовления бумаги.

В еще одном воплощении изобретения предусмотрена композиция бумаги, содержащая водную композицию растворителя, волокна пульпы, частицы наполнителя, набухший крахмал и латекс; композиция может также содержать совместно действующие добавки для крахмала и латекса и вещества для изготовления бумаги.

В еще одном воплощении изобретения предусмотрен способ получения бумаги путем добавления суспензии наполнителя, содержащей частицы наполнителя, набухший крахмал и латекс в водном растворителе в исходную волокнистую пульпу для образования композиции бумаги и производства бумаги из композиции. Анионные и катионные вещества могут быть добавлены в композицию, содержащую обработанный наполнитель для того, чтобы повысить задержание и улучшить обезвоживание. Композиция может также содержать совместно действующие добавки для крахмала и латекса и вещества для изготовления бумаги.

Изобретение также относится к способу получения составов из набухшего крахмала-латекса и их введения в суспензии наполнителей.

Состав набухшего крахмала-латекса, в присутствии совместно действующих добавок или при их отсутствии, подходящим образом приготовляется в варочных котлах периодического действия или с соплом, или путем смешения суспензии крахмала и латекса с горячей водой. Для данного крахмала набухание происходит в регулируемых условиях температуры, рН смешения и времени смешения для того, чтобы избежать разрушения гранул набухшего крахмала. Состав быстро добавляется в суспензию наполнителя, которая затем вводится в композицию бумаги, в месте перед напорным ящиком бумагоделательной машины или возле него. Во время операции сушки задержанные гранулы набухшего крахмала с частицами наполнителя будут разрушаться, посредством этого высвобождаются макромолекулы амилопектина и амилозы, чтобы связывать твердые компоненты листа.

Сочетание набухшего крахмала и латекса может быть использовано при обработке наполнителя и при изготовлении бумаги в условиях кислой, нейтральной или щелочной окружающей среды. Составы предназначены для использования при обработке наполнителя так, чтобы обработанный наполнитель хорошо задерживался в листе и имел минимальное негативное воздействие на прочность листа. Использование составов набухшего крахмала-латекса для обработки наполнителя с совместно действующими добавками или без них создает большие выгоды по задержанию и прочности, чем при использовании одного набухшего крахмала, или одного латекса, или при стандартном подходе к добавлению полностью проваренного крахмала. Также было обнаружено, что добавление набухшего крахмала к шламу наполнителя, сопровождаемое добавлением латекса, позволяет получить полезные суспензии обработанного наполнителя, применяемые при приготовлении бумаги, содержащей наполнитель. Сочетание набухшего крахмала и латекса было также найдено полезным для использования в качестве добавки к композициям, содержащим наполнитель или не содержащим его, для усовершенствования прочности.

Когда наполнитель обработан составом набухшего крахмала-латекса, изготовленным с совместно действующими добавками или без них по этому изобретению, и добавлен в шлам пульпы, частицы наполнителя агломерируются, и агломерированные частицы наполнителя адсорбируются на поверхностях тонких частиц и волокон, вызывая быструю флокуляцию в композиции. Это приводит в результате к хорошему задержанию наполнителя и тонких частиц и улучшает обезвоживание полотна бумаги даже без добавления задерживающей добавки. Однако при высоких значениях сдвига, турбулентности и вакуума задержание наполнителя может быть уменьшено в связи с дефлокуляцией и отделением наполнителя от поверхностей волокон. Добавление анионных микрочастиц, таких как коллоидная кремниевая кислота, в композицию для изготовления бумаги, содержащую обработанный наполнитель, возле напорного ящика или перед ним, и предпочтительно на прессовочную сетку бумагоделательной машины, существенно повышает задержание и обезвоживание.

С удивлением было обнаружено, что добавление латекса к непроваренному крахмалу, после чего следует частичное проваривание при температурах несколько ниже точки гелеобразования для производства набухшего крахмала, позволяет получить улучшенную систему добавки, чем добавление либо одного набухшего крахмала, либо одного латекса.

Было обнаружено, что изготовление частиц наполнителя катионными путем обработки их водорастворимыми катионными полимерами, включая проваренный катионный крахмал, полиэтиленимин, полидедмак или поливиниламин, помогало адсорбции анионного латекса на их поверхностях. Однако улучшения в прочности бумаги, содержащей наполнитель, были значительно ниже, чем полученные по настоящему изобретению с использованием составов набухшего крахмала-латекса. Приготовление составов набухшего крахмала-латекса или комплексов проваренного крахмала-латекса либо для использования при обработке наполнителя перед тем, как добавить их в суспензию пульпы при изготовлении бумаг, содержащих наполнитель, либо для использования в качестве добавок в исходную пульпу при изготовлении сортов бумаги и картона, которые не содержат наполнителя, не было ранее описано.

а) Наполнители

Наполнители в соответствии с изобретением представляют собой типичные неорганические материалы, имеющие средний размер частиц в диапазоне от 0,5 до 30 мкм, более обычно от 1 до 10 микрон, такие как обычные наполнители для изготовления бумаги типа глины, измельченного карбоната кальция (ИКК), мела, осажденного карбоната кальция (ОКК), талька и осажденного сульфата кальция (ОСК) и их смесей. Шлам пульпы для изготовления бумаги, в который должен быть добавлен обработанный наполнитель в соответствии с изобретением, может состоять из механической древесной массы, целлюлозы, или рециркулирующей пульпы и их смесей.

В то время как наполнитель в основном может содержать частицы, имеющие размеры в основном диапазоне от 0,5 до 30 мкм, в основном частицы находятся внутри нижнего диапазона размеров от 1 до 10 микрон, и частицы наполнителя в основном значительно меньше, чем гранулы набухшего крахмала.

b) Гранулы набухшего крахмала

Крахмалы, подходящие для использования по этому изобретению, включают крахмал, полученный из кукурузы, восковой кукурузы, картофеля, пшеницы, тапиоки, сорго, воскового сорго, риса. Крахмал может быть катионным (с положительным зарядом), анионным (с отрицательным зарядом), амфотерным (сочетание положительного и отрицательного зарядов), превращенным или немодифицированным. Средний размер частиц большинства неразбухших гранул находится в диапазоне между 5 и 35 мкм.

Гранулы крахмала являются не растворимыми в холодной воде в связи с организацией их структуры с водородными связями. Чтобы диспергировать «проваренный» крахмал, необходимо подвести достаточно энергии, чтобы разрушить водородную связь и ввести молекулы воды. Когда водные суспензии крахмала нагреваются, гранулы проходят сперва через стадию легкого, обратимого набухания до тех пор, пока будет достигнута критическая температура. При этой температуре, известной как температура образования пасты или гелеобразования, структура гранул «расплавляется». Происходит набухание всей массы, что вызывает большое увеличение вязкости. Вне этой стадии вязкость уменьшается снова в связи с разрушением набухших гранул. Каждая разновидность крахмала имеет различный диапазон температур образования пасты. Гранулы набухшего крахмала, использованные в изобретении, отличаются от проваренного крахмала. Проваренный крахмал получается в результате, когда гранулы набухшего крахмала разрушаются выше точки гелеобразования крахмала, после чего образуется амилоза и амилопектин, растворимые в водной среде.

В зависимости от источника крахмала размер частиц гранул набухшего крахмала находится в диапазоне между 5 мкм и 90 мкм или выше. Наилучшая характеристика достигается, когда гранулы набухшего крахмала тщательно контролируются, чтобы предотвратить их разрушение. Предпочтительный диапазон гранул является таким, что 80% набухших частиц находятся в диапазоне от 30 до 70 мкм.

с) Латекс

Важным аспектом настоящего изобретения является использование подходящего латекса. Латекс может быть анионным, катионным или амфотерным.

Подходящие латексы включают акриловый латекс, катионную дисперсию стирола/бутилакрилата, карбоксилированную дисперсию стирола/бутадиена, дисперсию поливинилацетата, катионную дисперсию стирола/бутадиена, сополимер н-бутила акрилата-акрилонитрила-стирола. Средний размер частиц латексов может находиться в диапазоне между 800 и 1300 нм.

d) Состав набухшего крахмала-латекса

Гранулы набухшего крахмала и латекс взаимодействуют так, что гранулы становятся носителями для латекса. В частности, анионные химические группы, например карбоксильные группы на частицах латекса, могут взаимодействовать с катионными участками на гранулах набухшего крахмала, чтобы связать частицы латекса с гранулами. Частицы латекса могут быть абсорбированы на набухших гранулах.

В общем, составы содержат от 60 до 95% по весу гранул и от 40 до 5% по весу латекса от общего количества 100% по весу на основе общего содержания твердых частиц гранул и латекса. Приготовление крахмала и латекса в составе зависит от наполнителя, который должен быть обработан, и сорта бумаги, которая должна быть изготовлена.

Необходимо понять, что состав содержит комплексы латекса, связанного с гранулами набухшего крахмала, а также свободные гранулы набухшего крахмала и свободные частицы латекса.

Состав гранул набухшего крахмала и латекса подходящим образом используется в количестве от 1 до 10% по весу сухих твердых частиц на основе веса частиц наполнителя.

е) Совместно действующие добавки

Составы по изобретению могут по выбору включать совместно действующие добавки для гранул набухшего крахмала и латекса, причем эти совместно действующие добавки повышают эффективность состава гранул крахмала и латекса. Типично совместно действующие добавки являются анионными, например карбоксиметилцеллюлоза, полиакриловая кислота, альгинат, коллоидная кремниевая кислота, полиакриламид бентонита и растворимое мыло, или катионными, например полиэтиленимин, хитозан, поливиниламин, поли(дедмак), квасцы, трехвалентные и четырехвалентные катионы.

В общем, там, где используется совместно действующая добавка, она присутствует в количестве от 1% до 10% по весу, подходящим образом от 0,5% до 5% по весу, на основе общего веса твердых частиц гранул набухшего крахмала и латекса.

f) Вещества для изготовления бумаги

Составы, суспензии и композиции по изобретению могут дополнительно включать традиционные вещества для изготовления бумаги, например, проклеивающие вещества, такие как димер алкилкетена, алкениловый янтарный ангидрид и канифоль; вещества для обеспечения прочности в мокром состоянии и катионные или анионные полимерные задерживающие добавки. Состав может включать задерживающую добавку, которая может быть единичным химикатом, таким как анионные микрочастицы (коллоидная кремниевая кислота, бентонит), анионный полиакриламид, катионный полимер (катионный полиакриламид, катионный крахмал) или двойная система химикатов (катионный полимер/анионные микрочастицы, катионный полимер/анионный полимер). Выбор химикатов задерживающей добавки и мест их введения в систему подхода к бумагоделательной машине будет зависеть от свойств ионного заряда шлама обработанного наполнителя и композиции для изготовления бумаги.

g) Компоненты состава

Выбор предпочтительных крахмала, латекса и по выбору совместно действующих добавок для приготовления составов из набухшего крахмала-латекса и их добавление к шламу наполнителя зависит от свойства ионного заряда использованных крахмала и латекса, так же, как от свойства поверхностного заряда наполнителя, который должен быть обработан. Например, при катионном крахмале предпочтительно использовать анионный латекс, в то время как при анионном или амфотерном крахмале предпочтительно использовать катионный латекс. Когда катионный латекс используется с катионным крахмалом, после чего следует обработка наполнителя, анионный полимер, такой как КМЦ, полиакрилат или алигнат, или анионные микрочастицы, такие как кремнезем или бентонит, могут быть добавлены для того, чтобы стимулировать мостиковые связи между частицами наполнителя и образование микрохлопьев. Если анионный латекс должен быть использован с анионным или амфотерным крахмалом, тогда катионное вещество, такое как описанные выше, требуется для образования комплекса и стимулирования мостиковых связей между частицами обработанного наполнителя.

Для того чтобы получить наилучшее сочетание крахмала, латекса и по выбору совместно действующих добавок для обработки наполнителя, важно рассмотреть свойства зарядов крахмала и латекса, так же как свойство заряда наполнителя, который должен быть обработан. Для катионного крахмала или амфотерного крахмала в зависимости от заряда латекса (анионного или катионного) совместно действующая добавка может быть катионной или анионной.

В общем, частицы обработанного наполнителя по изобретению, содержащие частицы наполнителя в гранулах набухшего крахмала и латексе, используются в количестве от 5% до 60% как твердые частицы на основе сухого веса пульпы в композиции.

Было обнаружено, что отливки, изготовленные с наполнителями из ОКК или глины, обработанными составами набухшего крахмала и латекса, даже при содержании наполнителя 40% имеют большую прочность внутренней связи, как измерено посредством технологии связи Скотта, чем контрольный лист, изготовленный без наполнителя. При равном содержании наполнителя свойства по прочности на растяжение и воздухостойкости листов, изготовленных с обработанным наполнителем, были все улучшены и были гораздо больше, чем для тех листов, которые были изготовлены с не обработанным наполнителем.

Использование сочетаний набухшего крахмала и латекса по данному изобретению дает возможность получения бумаги, содержащей наполнитель, такой как тонкая бумага с покрытием или без него, суперкаландрированная бумага и газетная бумага, с минимальной потерей прочности, улучшенным сопротивлением воздуху и хорошими оптическими качествами. Наполнители, обработанные в соответствии с изобретением, могут таким образом дать возможность изготовителям бумаги, получающим бумагу, содержащую наполнитель, увеличить содержание наполнителя в листе без потери свойства прочности в сухом состоянии или повышения стоимости задерживающих добавок. В общем, потенциальные выгоды от использования суспензий обработанного наполнителя по настоящему изобретению включают улучшенное задержание, обезвоживание, прочность, непрозрачность и качество печати и снижают использование дорогих упрочняющих волокон целлюлозы и использование задерживающей добавки.

В определенных условиях сочетание набухшего крахмала и латекса может также быть использовано для эффективного упрочнения других сортов, которые не содержат наполнителя, например, бумажных мешков и изделий из картона.

Конкретные способы в соответствии с изобретением включают обработку наполнителей системами добавок, содержащих набухший крахмал, латекс и совместно действующие добавки. Гранулы крахмала в шламе крахмала при содержании 2-10% твердых частиц и комнатной температуре могут набухать при температурах ниже точки гелеобразования крахмала в варочном котле периодического действия, варочном котле, снабженном соплом, или путем смешения с горячей водой. Предпочтительным способом по этому изобретению является набухание гранул путем смешения шлама крахмала, приготовленного в холодной воде, с горячей водой. Температура используемой горячей воды зависит от консистенции первоначального шлама крахмала в холодной воде, температуры холодной воды, рН и времени пребывания для приготовления набухших гранул. Величины температуры и время реакции для приготовления состава набухшего крахмала-латекса зависят от типа использованного крахмала, рН шлама крахмала и времени нагрева.

1) Дисперсия крахмала, смешанного с латексом в холодной воде, набухает, затем состав набухшего крахмала-латекса добавляется в перемешиваемую суспензию наполнителя. В этом способе порошок крахмала сначала диспергируется в холодной воде, затем латекс объединяется с дисперсией посредством сдвига. Смесь крахмал-латекс перемешивается с горячей водой или нагревается при температуре ниже точки гелеобразования крахмала в течение нескольких минут. Состав набухшего крахмала-латекса затем быстро перемешивается с суспензией наполнителя, обычно при комнатной температуре, при консистенции между 10-60%, более предпочтительно между 20%-40%.

2) Дисперсия крахмала сначала набухает, затем добавляется в перемешиваемую суспензию наполнителя, после чего следует введение латекса. В этом способе порошок крахмала диспергируется в холодной воде, затем перемешивается с горячей водой или нагревается при температуре ниже точки гелеобразования крахмала. Набухший крахмал затем быстро перемешивается с суспензией наполнителя, обычно при комнатной температуре, при консистенциях между 10-60%, более предпочтительно между 20-40%, после чего следует добавление латекса.

Вышеупомянутые два полимерных состава и способы обработки наполнителя были подготовлены в хороших условиях перемешивания. Анионные вещества или катионные вещества могут быть добавлены во время приготовления составов набухший крахмал-латекс для образования комплекса или в суспензию наполнителя, обработанную сдвигом, для развития мостиковых связей между частицами наполнителя. Путем использования надлежащего смесительного оборудования эти концепции обработки могут давать гомогенные суспензии наполнителя, которые являются стабильными во время хранения в течение длительного периода. Вязкость шлама ОКК при постоянной концентрации, перед обработкой набухшим крахмалом и латексом и после нее, измеряемая в широком диапазоне сдвига, имеет тенденцию становиться ниже, чем вязкость шлама необработанного ОКК. Размер агрегированных частиц наполнителя можно контролировать путем приложения сил сдвига.

Суспензии обработанного наполнителя могут непосредственно вводиться в шлам пульпы или разбавляться, при необходимости, и добавляться в исходную пульпу бумагоделательной машины перед процессом формования листа, т.е. в смесительный бак, бак машины или на вход лопастного насоса. Введение обработанного наполнителя в суспензию пульпы стимулирует флокуляцию в шламе пульпы. На степень флокуляции, однако, влияет величина сдвига и времени пребывания. В общем, суспензии обработанных наполнителей имеют тенденцию сохранять их параметры флокуляции с течением времени, когда они добавляются в шламы пульпы для изготовления бумаги. Для повышения задержания наполнителя анионные микрочастицы, такие как кремнезем, анионные полимеры, такие как КМЦ, или традиционные полимерные задерживающие добавки, такие как полиариламид, могут быть добавлены в композицию (содержащую пульпу и обработанный наполнитель) предпочтительно в месте перед напорным ящиком или прижимной сеткой или около них. После добавления кремнезема или КМЦ в исходную пульпу, содержащую обработанный наполнитель, задержание и обезвоживание существенно улучшаются.

Микроскопический анализ показывает, что частицы наполнителя в форме маленьких агрегатов хорошо распределяются в листе. Прочность связей, свойства прочности на растяжение и воздухостойкость листов, изготовленных с обработанным наполнителем, были все улучшены и были гораздо больше, чем свойства листов, изготовленных с не обработанным наполнителем. Обработанный наполнитель также улучшает оптические качества листа. Также было обнаружено, что увеличение пропорции латекса в составах набухший крахмал-латекс, используемых при обработке дисперсии наполнителя, дополнительно повышает прочностные свойства листа, содержащего наполнитель.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

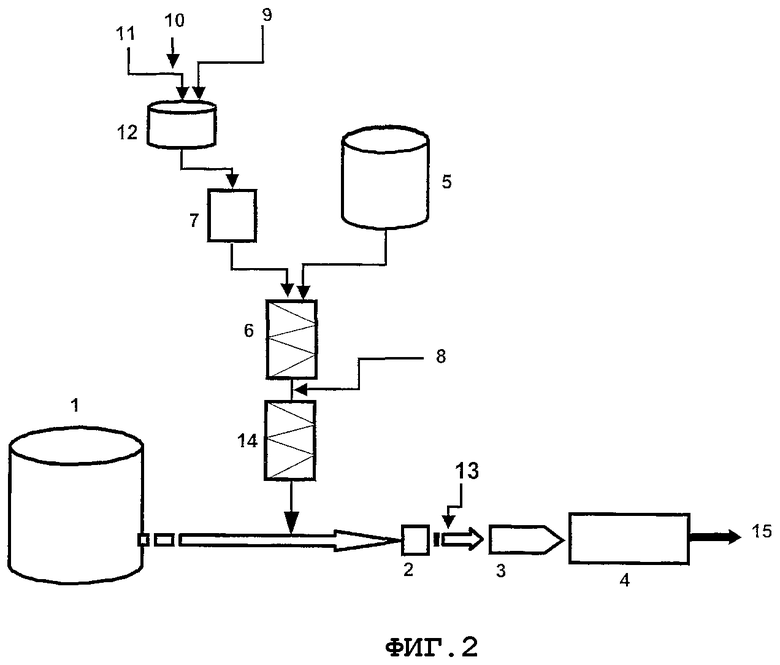

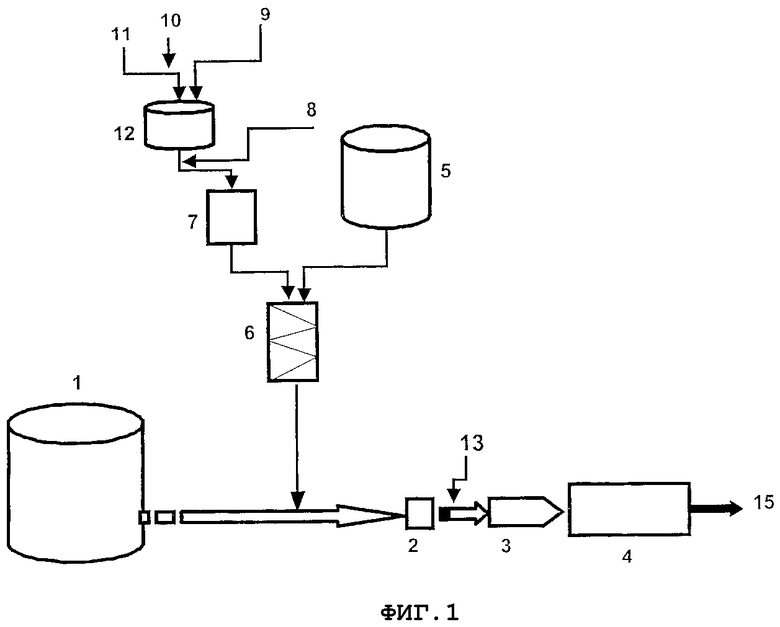

Фиг. 1 и 2 схематически иллюстрируют процесс приготовления составов, содержащих гранулы набухшего крахмала и латекс, с добавками совместного действия или без них, и для изготовления суспензии обработанного наполнителя по настоящему изобретению и его добавления в исходную пульпу бумагоделательной машины.

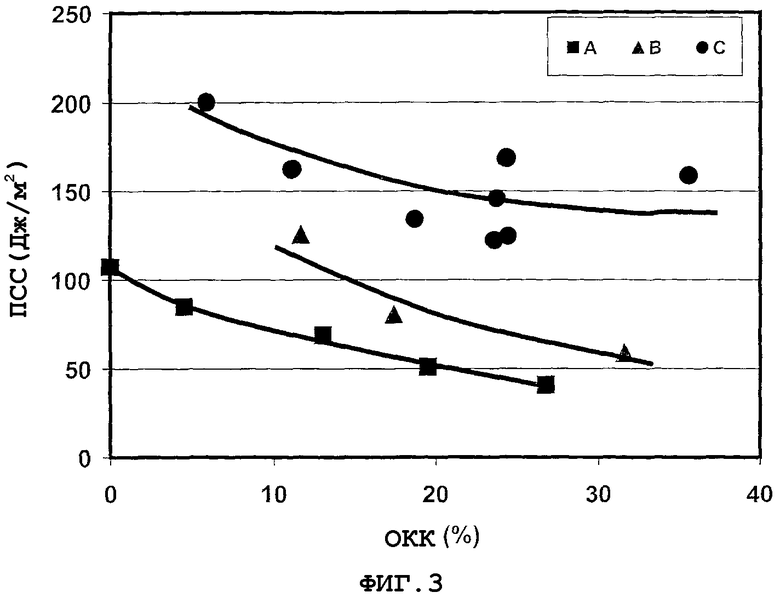

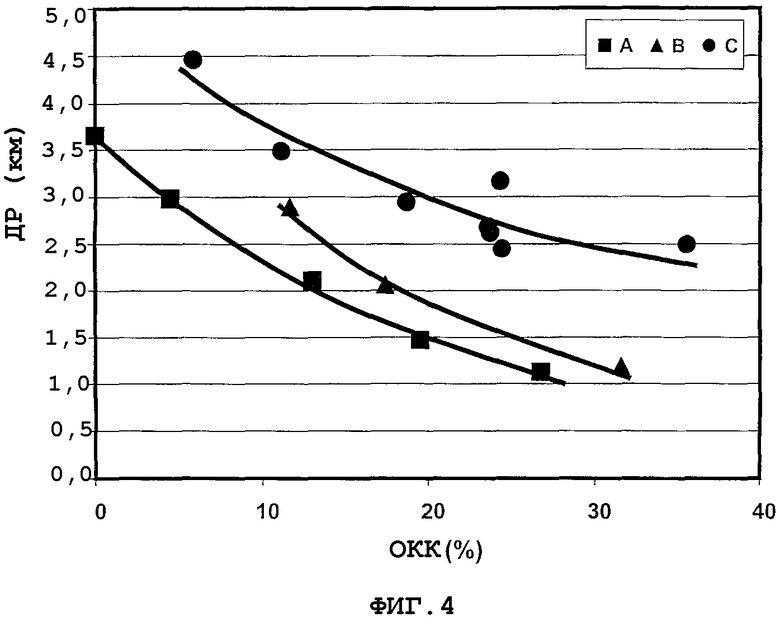

Фиг. 3 и 4 показывают прочность внутренней связи (связи Скотта), т.е. ПСС (Дж/м2), и длину разрыва, т.е. ДР (км) для листов, содержащих наполнитель ОКК, т.е. ОКК %, что представляет собой содержание ОКК в листах с использованием традиционного процесса и процесса по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1: 1) исходная пульпа, 2) лопастной насос, 3)напорный ящик, 4) секции формования, прессования и сушки, 5) исходный наполнитель, 6) смеситель, насос, 8) латекс, 9) добавка совместного действия, 10) холодная вода, 11) порошок крахмала, 12) смесительный бак, 13) задерживающая добавка, 14) бумага. Смешение может производиться посредством механического перемешивания с рабочим колесом или посредством центробежного насоса.

В процессе по фиг. 1 холодная вода 10 и порошок крахмала 11 подаются в смесительный бак 12, и добавка совместного действия 9 добавляется в смесительный бак 12. Эти компоненты смешиваются в смесительном баке 12, и полученная в результате смесь подается с добавлением латекса 8 в смеситель 7 для дополнительного смешения и набухания. Полученная в результате смесь и исходный наполнитель 5 подаются в смеситель 6 для получения суспензии обработанного наполнителя. Суспензия наполнителя добавляется в пульпу из исходной пульпы 1 и закачивается насосом 2 в потоке под напором в напорный ящик 3. Задерживающая добавка 13 добавляется в поток под напором. Композиция пульпы из напорного ящика 3 подается в секции 4 формования, прессования и сушки бумагоделательной машины, из которой получается бумага 14.

Фиг. 2: 1) исходная пульпа, 2) лопастной насос, 3) напорный ящик, 4) секции формования, прессования и сушки, 5) исходный наполнитель, 6) смеситель, 7) смеситель, 8) латекс, 9) добавка совместного действия, 10) холодная вода, 11) порошок крахмала, 12)смесительный бак, 13) задерживающая добавка, 14) бумага.

Процесс по фиг. 2 подобен процессу по фиг. 1 за исключением того, что добавка совместного действия 8 добавляется в суспензию наполнителя из смесителя 6 и смешивается с суспензией наполнителя.

Фиг. 3 и 4: А) листы, содержащие наполнитель с ОКК без добавления полимера, В) листы, содержащие наполнитель с ОКК с добавлением 1,5% крахмала к композиции (пульпа + ОКК) - традиционный процесс, С) листы, содержащие наполнитель с ОКК, обработанным в соответствии с изобретением (набухший крахмал/латекс/совместно действующая добавка).

ПРИМЕРЫ

Способ по этому изобретению может быть наилучшим образом описан и понят посредством следующих иллюстративных примеров. В этих примерах результаты были получены с использованием технологий в лабораторном масштабе. Основная процедура состояла из добавления количества суспензии обработанного наполнителя к шламу пульпы при перемешивании перед испытанием на задержание и изготовление листа. Испытание на задержание наполнителя было проведено с использованием сосуда для динамического задержания/обезвоживания (также называемого сосудом Бритта) при комнатной температуре. Для испытаний по задержанию в сосуде Бритта консистенция композиции (пульпа/наполнитель) была 0,5% по весу, и скорость пропеллера в сосуде была 750 об/мин. Листы бумаги (60 г/м2) были приготовлены при 50°С с использованием динамической листовой машины. Они были приготовлены из перемешанных суспензий пульпы, содержащих необработанный или обработанный ОКК. ОКК имел средний размер частиц 1,6 мкм и был получен от Specialty Minerals Inc. Непосредственно перед изготовлением листа композиция разбавлялась в декельной раме листовой машины от 1% до 0,1% при сдвиге. Отформованные влажные листы прессовались на лабораторном ролловом прессе до примерно 40% твердых частиц и высушивались на сушилке для фотографий. Перед испытаниями физических свойств высушенные листы подвергались кондиционированию в помещении при 50% ОВ и 22°С в течение 24 часов.

В следующих примерах суспензии обработанного наполнителя были приготовлены следующим образом. 2% дисперсия порошка катионного крахмала из воскового маиса (торговая марка Cato 232, от National Starch and Chemical Corporation) была приготовлена в холодной воде, затем часть анионного акрилового сополимера латекса (торговая марка Acronal S866, от BASF) или катионного стиролбутилакрилата сополимера латекса (Latex 8675 от BASF) была включена в дисперсию при легком перемешивании. Гомогенная смесь крахмал-латекс затем перемешивалась в нагретой водяной ванне. Когда температура смеси крахмал-латекс достигла 65°С, смешение смогло продолжаться в течение нескольких минут. После этого периода смесь набухший крахмал-латекс была быстро добавлена к холодному шламу наполнителя при 20% твердых частиц при перемешивании рабочим колесом. Другая суспензия обработанного наполнителя была также приготовлена при тех же условиях, за исключением того, что порошок катионного крахмала из воскового маиса был добавлен в 0,1% раствора КМЦ. КМЦ, используемая в примерах, была техническим сортом, полученным от Aldrich. Ее средний молекулярный вес составлял 700000, и степень замещения составляла 0,9. Смесь набухший крахмал-КМЦ-латекс была затем добавлена к шламу наполнителя при 20% твердых частиц при перемешивании рабочим колесом. Наполнители из вышеупомянутых двух обработок были затем добавлены к 1% суспензиям пульпы при перемешивании перед тем, как производить испытание по задержанию и изготовление отливки. В некоторых испытаниях анионный кремнезем с микрочастицами (Eka NP890, от Eka Nobel) был добавлен в композицию со сдвигом во время испытания по задержанию и изготовления отливки. Кремнезем дает возможность произвести композицию с микрохлопьями и улучшенные задержание и формование. Некоторые образцы наполнителя были обработаны одним набухшим крахмалом или одним латексом и использовались для изготовления листов, содержащих наполнитель, для сравнения.

Три вида пульпы были использованы в следующих примерах. Одна представляла собой отбеленную пероксидом термомеханическую древесную массу (ОТМДМ). Другая была отобрана из смешанного сырья бумагоделательной машины, изготовляющей тонкую бумагу, и состояла из отбеленной твердой древесины крафт-целлюлозы (ОТДКЦ), отбеленной из мягкой древесины крафт-целлюлозы (ОМДКЦ) и рециркулирующей пульпы. Эта пульпа имела Степень Помола по Канадскому Стандарту (СПКС), равную 540 мл СПКС. Третье сырье пульпы было приготовлено в лаборатории из 80% ОТДКЦ и 20% ОМДКЦ и имела степень помола 560 мл СПКС. рН составляло 5,5 для всех композиций, содержащих наполнитель - глину, и 7,0 и 8,3 для ОТМДМ и композиций для тонкой бумаги, соответственно смешанных с наполнителем - осажденным карбонатом кальция.

Пример 1. Результаты задержания ОКК были получены в сосуде Бритта при 750 об/мин, используя ОКК, обработанный различными сочетаниями полимеров. Композиции при 0,5% твердых частиц были приготовлены путем смешения обработанного ОКК с набухшим катионным крахмалом (Cato 232), изготовленным в отсутствии КМЦ и латекса, и в их присутствии с суспензиями ОТМДМ при 50°С и при сдвиге. Количество обработанного ОКК в композиции составляло 40%. При таких же величинах дозировки задержание ОКК было низким (т.е. менее чем 30%), когда ОКК был обработан набухшим крахмалом, анионным латексом (Acronal S866) или катионным латексом (Latex 8675). Задержание ОКК находилось в диапазоне между 75 и 80%, когда ОКК был обработан составами набухший крахмал-латекс, изготовленными с совместно действующими добавками КМЦ или без них. Оно составляло выше 90%, когда наполнитель, обработанный составами набухший крахмал-латекс, изготовленными в присутствии КМЦ или его отсутствии, были добавлены к суспензии пульпы, затем следовало добавление анионного кремнезема (от 0,1 до 0,2% на основе композиции). Подобные результаты задержания были получены с каолиновой глиной. Подобные высокие величины задержания ОКК были также измерены, когда ОКК, обработанный набухшим крахмалом-латексом в присутствии КМЦ или его отсутствии, был добавлен к композициям тонкой бумаги, затем следовало добавление кремнезема. Очень высокое задержание могло также быть достигнуто, когда кремнезем был заменен на КМЦ.

Пример 2. В таблице 1 представлены свойства листов ОТМДМ 60 г/м2, изготовленных с ОКК и без него (обработанного и необработанного) при рН 7,0. Все листы были каландрированы при тех же условиях (80 кН/м и 50°С). Обработка ОКК не имела вредного влияния на непрозрачность листа. Содержание ОКК в листах 60 г/м2 изменялось между 23 и 39%. Листы, изготовленные с добавкой необработанного ОКК (27% в листе), имеют высокую воздухопроницаемость (более открытый лист) и имеют более низкую прочность связи (связь Скотта) и сопротивление продавливанию.Обработка ОКК составами набухшего крахмала-латекса в присутствии КМЦ или ее отсутствии понижает воздухопроницаемость листа и значительно улучшает прочность связей Скотта и сопротивление продавливанию.Обработка ОКК составами набухшего катионного крахмала-анионного латекса повышает прочность связей в листе, содержащем наполнитель, даже при высоком содержании наполнителя. Менее проницаемый лист является более желательным из-за пониженной абсорбции жидкостей в чернилах, нанесения покрытий и проклейки. Однако общей проблемой, связанной с агрегацией частиц наполнителя, является понижение рассеивающей свет способности, которая приводит к пониженной непрозрачности листа. Непрозрачность листов, изготовленных с необработанным ОКК или обработанным ОКК, является очень похожей, предполагая, что обработка не значительно ухудшает рассеивающую свет способность ОКК. Подобные по тенденции результаты были получены, когда ОКК был заменен на наполнители из каолиновой глины.

Лист ОТМДМ. Каландрирован при 50°С и 80 кН/м.

39

78

0,75

58

92

За исключением тех случаев, в которых указано иначе, величины в % нужно понимать, как % по весу.

Пример 3. В таблице 2 представлены свойства листов без древесной массы, с добавкой 25% ОКК и без него (обработанного и необработанного) к композиции пульпы #1 (отобранной из смешанного сырья бумагоделательной машины, изготовляющей тонкую бумагу) при рН 8,3. Обработка ОКК набухшим катионным крахмалом, за чем следует анионный латекс, существенно улучшает прочность связей и свойства растяжения. Листы, имеющие 20% ОКК, имеют большую прочность связей, чем листы, изготовленные без ОКК (контрольный образец). Обработка ОКК этой смесью имеет несколько негативное воздействие на достижение яркости и непрозрачности из-за малого уменьшения коэффициента рассеяния света наполнителем.

Листы из тонкой бумаги - композиция измельченной пульпы #1

Пример 4. В таблице 3 представлены свойства листов без древесной массы, изготовленные с добавкой 25% обработанного ОКК и без него к композиции пульпы #2 (отобранной из смешанного сырья бумагоделательной машины, изготовляющей тонкую бумагу) при рН 8,3. ОКК был обработан одним набухшим катионным крахмалом (НКК) и тремя смесями НКК/АЛ при 90%/10%, 75%/25% и 50%/50%. Общая величина дозировки НКК или смесей НКК/АЛ составляла 10% на основе сухого веса ОКК. Обработка ОКК одним набухшим катионным крахмалом улучшает прочность связей и свойства растяжения. Однако обработка ОКК сочетанием НКК и АЛ существенно улучшает эти свойства, причем свойства прочности были гораздо выше, чем в тех листах, которые были изготовлены только с НКК. Наилучшее улучшение прочности было достигнуто при ОКК, обработанном смесью, состоящей из 75% НКК и 25% АЛ. Листы 60 г/м2, изготовленные с 20% ОКК, обработанные тремя составами НКК/АЛ, имеют непрозрачность по МОС 85% и имеют большую прочность связей и свойства растяжения, чем листы, изготовленные без ОКК (контрольный образец с непрозрачностью по МОС 72%). Листы, изготовленные с обработанным ОКК, имеют более высокое сопротивление разрыву, чем листы, изготовленные с необработанным ОКК. Обработка ОКК одним набухшим НКК делает листы более проницаемыми, в то время как листы, изготовленные с ОКК, обработанные с использованием набухшего НКК/АЛ, имеют тенденцию становиться менее проницаемыми, когда количество латекса в смеси увеличивается.

Листы из тонкой бумаги - композиция измельченной пульпы #2

Пример 5. В таблице 4 представлены свойства листов без древесной массы, изготовленных с добавкой от 20 до 40% ОКК и без нее, в композицию пульпы (изготовленной в лаборатории) при рН 8,3. ОКК был либо необработанным, либо обработанным смесью набухшего НКК (75%) и АЛ (25%), в присутствии 0,125% КМЦ или при отсутствии него. Общая величина дозировки смеси НКК/АЛ/КМЦ составляла 10% по отношению к ОКК на основе сухого веса. На фиг. 3 и 4 показано, что введение ОКК в листы тонкой бумаги без добавления упрочняющих полимеров существенно понижает прочность внутренних связей (связей Скотта) и длину разрыва. Добавление 1,5% (15 кг/тонну) проваренного крахмала в композицию, содержащую ОКК (традиционный процесс), только слегка улучшает эти свойства. Обработка ОКК набухшим НКК/АЛ/КМЦ улучшает их прочностные свойства лучше, чем обработка ОКК посредством НКК/АЛ. Для листов, содержащих 19,5% необработанного ОКК, их прочность связей Скотта понизилась на 52% по сравнению с листами, не содержащими наполнитель, и длина разрыва понизилась на 60%. Листы, изготовленные с 23,7% ОКК, обработанные смесью набухшего НКК/АЛ, имели прочность связей Скотта, которая была на 36% больше, и их длина разрыва понизилась только на 31%. Обработка ОКК в сочетании с НКК/АЛ/КМЦ существенно улучшает эти свойства даже при высоком содержании наполнителя (фиг. 3 и 4). Например, листы, изготовленные с 24,3% ОКК, обработанного смесью набухшего НКК/АЛ/КМЦ, имели прочность связей Скотта, которая была на 58% больше, и их длина разрыва понизилась только на 13%. Листы, изготовленные с 35,6% ОКК, обработанного смесью набухшего НКК/АЛ/КМЦ, имели прочность связей Скотта, которая была на 49% больше, и их длина разрыва понизилась только на 29%. Поэтому с использованием данного изобретения стало возможным изготовлять листы, содержащие высокие содержания наполнителя, и с величинами связей Скотта большими, чем для листа, не содержащего наполнитель, и только с небольшой потерей свойств растяжения. Кроме того, оптические качества листа не ухудшились от этой обработки, и проницаемость листа была улучшена.

Бумагу получают из матрицы, полученной из композиции, содержащей волокна пульпы, частицы наполнителя и систему задержания для указанного наполнителя на основе состава комплекса из гранул ионного неразрушенного набухшего крахмала и ионного латекса в водном носителе, указанный состав содержит от 60 до 95% по весу указанных гранул и от 40 до 5% по весу латекса от общего количества 100% по весу на основе общего содержания твердых веществ указанных гранул и латекса, причем указанные гранулы являются носителями для частиц латекса в указанном комплексе. Обработка наполнителя, включающая получение составов набухшего крахмала-латекса, приготовленных в присутствии добавки совместного действия или в ее отсутствии, и добавление указанного состава к суспензии наполнителя во время получения бумаги улучшает задержание наполнителя и позволяет получать бумагу, содержащую наполнитель, в которой добавка наполнителя имеет только минимальный негативный эффект на свойство прочности. Состав крахмала-латекса может быть использован с композициями без древесины или содержащими древесину. Обработанный наполнитель легко удерживается в полотне во время получения бумаги, улучшает обезвоживание и создает хорошо отформованные листы. Листы, изготовленные с обработанными наполнителями, имеют более высокую прочность связи и прочность на растяжение, чем листы, в которых используется наполнитель, обработанный либо одним набухшим крахмалом, либо одним латексом. 7 н. и 34 з.п. ф-лы, 4 табл., 4 ил.

a) образование водной композиции для получения бумаги, которая содержит волокна пульпы, частицы наполнителя, и состав комплекса из гранул ионного не разрушенного набухшего крахмала и ионного латекса в водном носителе, указанный состав содержит от 60 до 95 вес.% указанных гранул и от 40 до 5 вес.% латекса от общего количества 100 вес.% на основе общего содержания твердых веществ указанных гранул и латекса, причем указанные гранулы являются носителями для частиц латекса в указанном комплексе;

b) обезвоживание композиции через сито, чтобы образовать лист; и

c) сушку листа.

| US 4104213 А, 01.08.1978 | |||

| WO 9711226 А, 27.03.1997 | |||

| ЕР 0924341 А, 23.06.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ И ПОЛИМЕРНАЯ СМЕСЬ | 1996 |

|

RU2121538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2194818C2 |

Авторы

Даты

2007-11-27—Публикация

2003-04-07—Подача