Область техники, к которой относится изобретение

Данное изобретение относится к способу обработки наполнителя, к водной композиции наполнителя и обработанному наполнителю и к шихте пульпы, для использования в бумажном производстве, и к способу получения бумаги и к бумаге.

Предпосылки создания изобретения

При получении наполненных сортов бумаги и бумажного картона суспензии наполнителя при консистенции в интервале от 10 до 70% вводят в шихту пульпы перед секцией формования холста бумагоделательной машины. Изготовитель бумаги может также вводить другие добавки, такие как природный и синтетический полимерный упрочняющий агент, проклеивающее вещество, квасцы, красители, флуоресцентный осветляющий агент и систему добавки удерживания. Систему добавки удерживания всегда вводят в конечную шихту перед напорным ящиком для удерживания в листе как можно больше наполнителя.

Содержание наполнителя до 25% является типичным для современного бумажного производства, где наполнитель улучшает оптические свойства бумаги, такие как степень белизны и непрозрачность, а также улучшает свойства листа на ощупь и качество печати печатного листа. В некоторых случаях экономия от замены дорогостоящего волокна на недорогостоящий наполнитель ведет к дополнительному стимулу увеличения количества наполнителя в бумаге. Экономия может быть значительной, когда для замены дорогостоящих волокон пульпы используются дешевые наполнители, такие как каолиновая глина, осажденный карбонат кальция ((ОКК) (РСС)), измельченный карбонат кальция ((ИКК) (GCC)), мел, тальк или осажденный сульфат кальция ((ОССК) (PCS)). Кроме того, наполненная бумага является намного легче для сушки, чем бумага без наполнителя, и в результате бумагоделательная машина может работать быстрей с меньшим расходом пара, что снижает стоимость энергии и улучшает производительность. Поэтому замена части волокна на наполнитель в бумаге может значительно снизить стоимость получения бумаги.

Для данной массы 1 м2 листа, однако, имеются ограничения количества наполнителя, которое может быть введено в шихту пульпы. Прочность бумаги и ее печатные свойства (пригодность для печатания) являются обычно наиболее важными факторами, ограничивающими содержание наполнителя в бумаге, хотя другие факторы, такие как устойчивость бумагоделательной машины в процессе работы, удерживание, обезвоживание, формование, пыление и проклеивание, также принимаются в расчет.

Вообще не имеет значения, насколько значительны волокна пульпы и их скрепление в бумаге, известно, что все обычные наполнители (например, глина, ИКК, ОКК, мел, тальк, ОСК) ухудшают по существу все прочностные свойства бумаги, включая прочность внутреннего скрепления, поверхностную прочность, разрывную прочность, разрыв, прочность на раздир и жесткость. Например, было установлено, что на каждый 1% наполнителя, введенного в бумажный лист, потеря предела прочности на растяжение может находиться в интервале от 1 до 3% в зависимости от типа шихты пульпы. Прочность листа неизбежно снижается, так как часть волокон заменена наполнителем, не только потому что в листе находится мало волокон, что снижает число связей волокно-волокно, но также потому что присутствие наполнителя снижает поверхность контакта и предотвращает образование водородной связи между оставшимися волокнами пульпы. В результате получение волокнистого холста с высоким количеством наполнителя дает менее прочный лист, который может более легко разрушаться на бумагоделательной машине, проклеивающем прессе, машине для нанесения покрытия, намоточной машине и прессе для нанесения печати. Менее прочное скрепление волокно-волокно также снижает поверхностную прочность бумаги, вызывая снижение сопротивления выщипыванию и тенденцию к увеличению образования пуха. Плохое скрепление частиц наполнителя в волокнистой структуре, особенно расположенных на поверхности листа, может вызвать пыление и пиллинг в прессовом цехе и в процессе обработки.

Проклеивающие химические вещества, такие как алкилкетеновый димер ((АКД) (AKD)) и алкенилянтарный ангидрид ((АЯА) (ASA)), вводят в шихту пульпы для того, чтобы увеличить гидрофобность волокна и, таким образом, снизить проницаемость воды и жидкости в лист. Обычно известно, что кальций карбонатные наполнители увеличивают количество проклеивающих химических веществ, требуемых для внутреннего скрепления бумаги. В частности, скаленоэдральный ОКК, который широко используется в изготовлении тонких бумаг, оказывает чрезмерно отрицательное влияние на проклеивание, что значительно увеличивает потребность в проклеивающем химическом веществе для поддержания заданного значения проклеивания. Когда содержание ОКК в шихте увеличивается, потребность в проклеивающих химических веществах увеличивается для поддержания желаемой степени проклеивания или водоотталкивающей способности. Плохая эффективность проклеивания и потеря проклеивания во времени (проклеивающая реверсия) представляют собой обычные проблемы, связанные с ОКК-наполненными тонкими бумагами. Плохое проклеивание ухудшает непроницаемость жидкости и может быть вредным для нанесения покрытия и печати.

Удерживание наполнителя в процессе формования холста, даже когда этому способствуют химические вещества - добавки удерживания, часто представляет собой главную проблему для всех сортов бумаги, особенно, для высокоскоростных машин и для получения легковесных и высоконаполненных сортов. Поскольку удерживание наполнителя в процессе получения листа никогда не составляет 100%, когда содержание наполнителя в шихте пульпы увеличивается до 30-70% фракции пульпы, концентрация наполнителя в очищенной от волокнистой массы воде будет значительно увеличиваться. На многих бумажных фабриках проблемы устойчивости машины в процессе работы, дефекты бумаги, увеличенные потери наполнителя и увеличенная стоимость химических веществ связаны с высокой консистенцией золы, очищенной от волокнистой массы воды. С обычными химическими системами добавки удерживания можно достигнуть высокого удерживания наполнителя в бумаге при увеличении дозировки химических веществ, но это трудно сделать без ухудшения формования холста из-за перефлоккуляции компонентов шихты. Поэтому требуется способ, который улучшает удерживание наполнителя без чрезмерной флоккуляции.

Современной тенденцией промышленности является снижение массы 1 м2 листа со снижением затрат на шихту. Однако, когда масса 1 м2 листа снижается, ухудшаются почти все свойства бумаги, включая ограничивающие факторы непрозрачности, жесткости и проницаемости. Для преодоления потери непрозрачности благодаря снижению базовой массы изготовитель бумаги может вводить дорогостоящие непрозрачные пигменты (например, диоксид титана, кальцинированную глину, силикаты натрия или органические пигменты), но это, в свою очередь, может вызвать ухудшение прочности листа. Снижение массы 1 м2 листа также снижает удерживание наполнителя и увеличивает частоту разрывов листа как на бумагоделательной машине, так и в процессе обработки и нанесения печати. Снижение массы 1 м2 листа может также привести к увеличенной потребности в проклеивании для регулирования впитываемости жидкости.

Общий способ улучшения прочности наполненных сортов бумаги и бумажного картона заключается во введении высокомолекулярных полимеров в шихту пульпы, таких как катионные крахмалы или катионные синтетические полимеры. Хотя адсорбция катионного полимера на природных анионных волокнах пульпы может улучшить прочность скрепления между волокнами в бумаге, присутствие наполнителей будет вызывать разрыхление между волокнами. Другим ограничивающим фактором для характеристики катионных полимеров является присутствие в шихте анионных растворенных и коллоидных веществ ((РКВ) (DCS)). Указанные анионные РКВ обычно дезактивируют большую часть введенного катионного полимера, делая его менее эффективным для скрепления волокон. Анионные полимеры могут использоваться как замена для катионных полимеров, но указанные полимеры трудно адсорбируются на анионных волокнах пульпы. Для улучшения их удерживания на анионных волокнах требуется введение катионного агента, такого как квасцы или синтетический полимер.

Бумаги из древесной массы, включая газетный, специальные из измельченной древесины и суперкаландрированный сорта, традиционно получают с глинами в качестве наполнителя в кислотных условиях. Хотя введение кальцийкарбонатных наполнителей может улучшить степень белизны и непрозрачность указанных бумаг при низкой стоимости, указанные наполнители еще не используются широко из-за щелочности карбоната кальция. Древесная масса обычно является слабокислотной, но, если карбонат кальция вводят в исходную пульпу, рН будет быстро расти до выше рН 8, вызывая почернение лигнина в волокнах древесной массы. Падение степени белизны древесной массы благодаря изменению рН от 5 до 9 варьируется от 1,7 до 7,8 пунктов в зависимости от природы используемой пульпы (смотри Evans D.B., Drummond D.K., Koppelman M.H., “PCC fillers for groundwood papers”. 1991 Papermakers Conference, TAPPI Proceedings, p, 321-330). Таким образом, для минимизации почернения бумага, получаемая из древесной массы, должна быть подходяще получена в слабокислотных (рН 6,5) или нейтральных условиях (рН 7,0). Однако в присутствии кислоты карбонат кальция растворяется с получением ионов кальция и газообразного диоксида углерода. Для применения кальцийкарбонатного наполнителя в древесиносодержащих сортах кальцийкарбонатный наполнитель должен оставаться стабильным в слабокислотных или нейтральных условиях рН. В последние годы многие бумажные фабрики, выпускающие древесиносодержащие сорта, обратились к нейтральному бумажному производству, позволяющему использовать осветляющие кальцийкарбонатные наполнители (ИКК и ОКК), но стабильность наполнителя CaCO3 при нейтральном рН и количество кислоты, требуемое для поддержания нейтрального рН, еще остаются главными вопросами. Способ, который делает карбонат кальция стойким к кислоте, позволит получать бумагу из древесной массы с ОКК или ИКК в нейтральных условиях.

Приведенные выше сведения предполагают, что бумажная промышленность нуждается в экономичной технологии получения высоконаполненных сортов с хорошими удерживанием наполнителя, обезвоживанием и формованием и с приемлемыми прочностными, оптическими и печатными характеристиками. Способ, который может заставить частицы наполнителя адгезировать друг к другу и к волокнам, не вызывая слишком большого разрыхления между волокнами, может позволить изготовителю бумаги эффективно использовать полимеры для упрочнения наполненных бумаг. Кроме того, наполнитель должен быть стабильным при нейтральном рН с тем, чтобы он мог быть использован в получении древесиносодержащих сортов.

В промышленности различные водосодержащие латексные дисперсии анионного полимера (такого как стирол-бутадиен, акрилат-стирол, акрилат-стирол-акрилонитрил, стирол-бутадиен-акрило-нитрил, акрилат-винилацетат) вводят в различные пигменты для достижения многих целей, например, в рецептурах красок, где латекс увеличивает стабильность при хранении и совместимость пигмента. Применение полимерных латексных дисперсий с последующим выпариванием представляет собой очень удобную технологию для получения однородных каучуковых пленок. Способ формования пленки имеет три стадии. Во-первых, вода выпаривается, поэтому частицы латекса приходят в контакт друг с другом, затем имеет место деформация латексных сфер, и, наконец, происходит слияние указанных деформированных полимерных частиц, дающее однородную и сплошную пленку. Кроме того, полимерные латексные дисперсии также широко используются в рецептурах бумажных покрытий в качестве связующего для наполнителей и пигментов. Чем ниже температура стеклования ((Tg) (Тст)) латекса, тем ниже минимальная температура пленкообразования.

Дисперсии анионного полимерного латекса трудно адсорбируются на волокнах пульпы и, таким образом, не используются в отдельности в качестве добавок шихты для получения бумаги. Однако в бумажной промышленности известно, что введение анионного латекса с последующим введением квасцов заставляет латексные частицы осаждаться на волокнах пульпы. Благодаря своему малому размеру и высокой площади поверхности латексные частицы могут покрывать большую площадь поверхности волокон пульпы. Присутствие такого латекса в бумажном листе может действовать как связующее после сушки, и поэтому придает увеличенную прочность бумажным и бумажным картонным продуктам. Дисперсии катионного полимерного латекса, которые могут легко адсорбироваться на волокнах пульпы, обычно не используются в качестве добавок шихты вероятно из-за их высокой стоимости.

Другим подходом к улучшению характеристик удерживания наполнителя, прочности и проклеивания является обработка суспензии наполнителя добавками перед смешением ее с исходной пульпой. Например, некоторые патенты, включая US 4225383, US 4115187, US 4445970, US 5514212, GB 2016498, US 4710270 и GB 1505641, описывают благоприятное воздействие покрытия наполнителя добавками на удерживание и свойства листа. Известно, что поскольку частицы большей части распространенных неорганических наполнителей в суспензии несут отрицательный заряд, катионные добавки адсорбируются на их поверхностях при электростатическом взаимодействии, что заставляет их образовывать агломераты или флоккулировать. В случае анионных добавок, чтобы способствовать флоккуляции, частицы наполнителя будут требовать положительный заряд, чтобы обеспечить адсорбцию анионной добавки. Агрегация частиц наполнителя улучшает удерживание в процессе получения листа и может также снизить отрицательное воздействие наполнителя на прочность листа, но чрезмерная агрегация наполнителя может придать неоднородность и также снизить выигрыш в оптических свойствах, ожидаемый от введения наполнителя.

GB 1505641 рассматривает обработку положительно заряженного мела (природного измельченного карбоната кальция) дисперсиями анионного стирол-бутадиенового (СБ) (SB) латекса. Частицы наполнителя сделаны катионными введением катионного крахмала с целью промотирования адсорбции анионного СБ латекса на поверхности частиц наполнителя. Предпочтительный СБ латекс из GB 1505641 имеет, по меньшей мере, 60% его звеньев, производных от стирола. Обработка катионного кальцийкарбонатного наполнителя, в частности, мела, СБ латексом используется для получения защищенных частиц наполнителя, которые затем вводят в процессе получения бумаги для улучшения прочности наполненного листа. Суспензия обработанного латексом катионного мела, содержащая до 20 ч. латекса на 100 ч. катионного мела, вводится до напорного ящика бумагоделательной машины, например, в ролл или разбиватель целлюлозы.

В US 7074845В2 анионный латекс используют в комбинации с набухшим крахмалом для получения суспензий обработанного наполнителя, вводимых внутренне в изготовление бумаги. Композиции набухший крахмал/латекс получают предварительным смешением латекса с суспензией гранул крахмала в ванне или струйном варочном котле или введением горячей воды в смесь в регулируемых условиях для того, чтобы получить гранулы крахмала, набухшие достаточно для улучшения их свойств в качестве добавки-наполнителя, но избегая избыточного набухания, ведущего к их разрыву. Анионный латекс взаимодействует с набухшими гранулами катионного крахмала, образуя сшитую структуру крахмала. Композиция сшитый крахмал/латекс быстро смешивается с суспензией наполнителя, что увеличивает агрегацию наполнителя. Обработанный наполнитель затем вводят в шихту бумажного производства перед получением листа. Обработанный наполнитель, полученный указанным способом, легко удерживается в холсте в процессе получения бумаги, и наполненные листы имеют более высокое внутреннее скрепление и предел прочности при растяжении, чем наполненные листы, получаемые с использованием традиционного введения в шихту сваренного крахмала.

Ни один из вышеуказанных патентов не рассматривает способ быстрой и необратимой фиксации дисперсий анионного полимерного латекса на вводимом наполнителе введением горячей воды при температуре выше Тст используемого полимерного латекса. Кроме того, отсутствуют ссылки на открытую и патентную литературу, относящиеся к непрерывной обработке наполнителя латексом, где суспензия наполнителя смешивается с анионным латексом в смесительных сосудах, что может регулировать степень фиксации латекса на наполнителе простым смешением его с горячей водой при регулируемых сдвиге и времени смешения.

Раскрытие сущности изобретения

Данное изобретение обеспечивает способ обработки наполнителя анионным латексом для использования в бумажном производстве.

Кроме того, обеспечивает создание водной композиции наполнителя для использования в бумажном производстве.

Кроме того, обеспечивает создание обработанного наполнителя для использования в бумажном производстве.

В соответствии с одним аспектом изобретения предусматривается способ обработки наполнителя, содержащий: образование смеси водной суспензии наполнителя и водного анионного латекса и смешение смеси с горячей водой при температуре выше Тст латекса.

В соответствии с другим аспектом изобретения предусматривается водная композиция наполнителя, содержащая наполнитель с фиксированным на нем анионным латексным полимером в водном носителе.

В соответствии с еще другим аспектом изобретения предусматривается обработанный наполнитель, содержащий наполнитель с фиксированным на нем анионным латексным полимером.

В соответствии с еще другим аспектом изобретения предусматривается шихта пульпы, содержащая волокна пульпы и наполнитель с фиксированным на нем анионным латексным полимером в водном носителе.

В соответствии с еще другим аспектом изобретения предусматривается способ получения бумаги из шихты пульпы, содержащей волокна пульпы и наполнитель с фиксированным на нем анионным латексным полимером в водном носителе, причем улучшение состоит в том, что указанный наполнитель имеет фиксированный на нем анионный латексный полимер.

В соответствии с еще другим аспектом изобретения предусматривается бумажный продукт, образованный из волокон пульпы и дисперсного наполнителя, где наполнитель имеет фиксированный на нем анионный латексный полимер.

В соответствии с изобретением предусматривается способ непрерывной обработки суспензий наполнителя анионным латексом, в результате чего достигается полная фиксация латекса на поверхности наполнителя за короткое время при введении горячей воды. Введение обработанных наполнителей в шихту пульпы бумажного производства улучшает удерживание и уменьшает тенденцию наполнителя снижать прочность и проклеивание бумаги. Также установлено, что обработанный латексом наполнитель (например, СаСО3) является используемым в снижении потребления кислоты для поддержания нейтрального рН шихты.

Описание предпочтительных вариантов

В частных вариантах настоящее изобретение относится к непрерывному способу обработки наполнителя, в котором анионный латекс вводится в суспензии наполнителя с последующим введением горячей воды в устройство с перемешивающимися сосудами, где может регулироваться сдвиг и время перемешивания, для быстрой и полной фиксации латекса на частицах наполнителя. Суспензии обработанного латексом наполнителя, полученные способом изобретения, могут быть введены в суспензии пульпы, используемые в получении наполненных не содержащих древесину бумаг, древесиносодержащих бумажных и бумажно-картонных продуктов. Наполненные продукты, полученные с обработанными латексом наполнителями, имеют лучшее качество по сравнению с продуктами, полученными с необработанными наполнителями.

Настоящее изобретение предусматривает непрерывный способ получения суспензий обработанного латексом наполнителя, подходящих для введения в шихту пульпы, используемую в изготовлении сортов бумаги и бумажного картона. Способ содержит механическое смешение суспензии наполнителя при температуре окружающей среды с дисперсиями анионного латексного полимера, такого как н-бутилакрилат-стирол, н-бутилакрилат-акрилонитрил-стирол, стирол-бутадиен-акрилонитрил и стирол-бутадиен (СБ), имеющего Тст в интервале от -3 до 50°C, с последующим введением в подвергнутую сдвигу смесь объема горячей воды, вводимого таким образом, чтобы температура смеси выросла до температуры выше Тст используемого латекса. Введение горячей воды в смесь наполнитель/латекс в регулируемых условиях смешения сдвига и времени реакции является по существу достаточным для того, чтобы весь латексный материал стал скрепленным с поверхностью материала наполнителя. Благодаря увеличенным взаимодействиям между частицами вязкость суспензии увеличивается, и частицы наполнителя становятся агрегированными. Мутность водной среды суспензии обработанного латексом наполнителя ясно показывает, что весь введенный латекс адсорбирован на частицах наполнителя. Было установлено, что определяющими факторами достижения полной фиксации латекса наполнителе являются химическая природа и Тст используемого латекса и температура горячей воды.

Данное изобретение описывает способ непрерывного получения суспензий наполнителя, которые обрабатываются введением анионного латекса с последующим смешением их с горячей водой. Свежеобработанную суспензию наполнителя затем вводят в исходную волокнистую пульпу с образованием шихты и получают бумагу из указанной шихты. Улучшенная фиксация латекса на наполнителе при введении горячей воды и степень агрегирования частиц достигаются в смесительных сосудах в регулируемых условиях сдвига и времени перемешивания. При использовании указанного способа общее количество латекса, введенного в суспензию наполнителя при температуре окружающей среды (которое для промышленного способа получения бумаги может быть таким высоким, как 75 кг латекса на 1 т наполнителя), быстро и необратимо адсорбируется на частицах наполнителя. Температура смеси наполнитель/латекс, которая должна быть выше Тст используемого латекса, может варьироваться в интервале 30-90°C. Поэтому более низкая Тст полимерного латекса требует более низкой температуры горячей воды для достижения фиксации латекса на наполнителе. Обычно горячая вода имеет температуру 40-98°C для того, чтобы повысить температуру смеси наполнитель/латекс и способствовать фиксации твердых частиц латексного полимера на наполнителе.

Предпочтительными дисперсиями анионного латексного полимера для максимальной адсорбции являются сополимеры н-бутилакрилат-акрилонитрил-стирол и сополимеры стирол-бутадиен-акрилонитрил со значениями Тст в интервале от -3 до 50°C, с размерами частиц 30-200 нм и вязкостью, измеренной при примерно 50% твердого вещества, от 100 до 1000 сП.

Наиболее предпочтительными для данного изобретения дисперсиями анионного латексного полимера являются дисперсии со значениями Тст в интервале от 4 до 39°C, с размерами частиц 30-200 нм и вязкостью, измеренной при содержании примерно 50% твердого вещества, от 200 до 500 сП. Однако также могут использоваться другие дисперсии анионного акрилового полимера с более мелкими и более крупными частицами.

Хотя было установлено, что использование горячей воды является благоприятным для улучшения адсорбции на наполнителе дисперсий других анионных латексных полимеров, таких как стирол-бутадиеновые (СБ) латексы с низкой Тст, было установлено, что указанные полимеры являются менее эффективными для целей изобретения.

Предпочтительными наполнителями для введения акриловых полимерных дисперсий являются ОКК, ИКК, каолиновая глина, ОСК и тальк. Суспензии наполнителя, которые являются анионными (отрицательно заряженными) или содержат анионный диспергатор, могут требовать, чтобы уровень отрицательного заряда был нейтрализован при использовании синтетических катионных агентов. Целью катионного агента является промотирование начальной адсорбции анионного полимера на поверхности наполнителя перед смешением с горячей водой для полной фиксации латекса.

Суспензии обработанного латексом наполнителя, получаемые непрерывно по данному изобретению, могут быть затем непосредственно введены в шихту пульпы в точке до или на впуске напорного ящика бумагоделательной машины. Общеизвестные добавки бумажного производства могут быть введены в шихту, содержащую суспензию обработанного латексом наполнителя, для дополнительного улучшения удерживания, прочности и проклеивания. В процессе операции сушки листа, полученного с суспензиями обработанного латексом наполнителя, частицы акриловых полимерных дисперсий, адсорбированные на поверхности наполнителя, будут деформироваться и прочно скреплять частицы наполнителя вместе и с волокнами, в результате армируя бумажный композит и увеличивая его прочность, гидрофобность, пористость и гладкость.

Механизм, по которому введение горячей воды в смесь наполнитель/акриловые полимерные дисперсии вызывает фиксацию латекса на частицах наполнителя и промотирует их агрегацию, полностью не понят, но сканирующий электронный микроскопический (СЭМ) анализ замороженных высушенных обработанных латексом ОКК суспензий, полученных при различных температурах, показывает, что латекс прочно адсорбирован на поверхности частиц наполнителя. В СЭМ испытаниях образец акриловой полимерной дисперсии с размером частиц 200 нанометров (нм) смешивают с ОКК суспензией без диспергатора (средний размер частиц наполнителя 1,3 микрометров, мкм) при консистенции 20% с последующим введением горячей воды. Благодаря своему малому размеру частицы акриловых полимерных дисперсий адсорбируются на крупных частицах наполнителя при электростатическом или гидрофобном взаимодействии. При введении горячей воды в смесь латекс/наполнитель при температурах выше Тст латекса, латекс дестабилизируется, становясь более притягивающимся к частицам наполнителя, распространяясь хорошо поверх их поверхности и вызывая их агрегирование. Было установлено, что степень адсорбции латекса, вызванной введением горячей воды, значительно зависит от концентрации ОКК суспензии и значений Тст акриловых полимерных дисперсий. Было установлено, что акриловые полимерные дисперсии с низкими значениями Тст имеют наиболее высокое адсорбционное сродство к частицам ОКК. Также было установлено, что адсорбция анионных полимерных дисперсий на ОКК является более благоприятной с высокой консистенцией суспензий наполнителя.

Когда суспензия наполнителя обрабатывается с использованием акриловых полимерных дисперсий согласно данному изобретению и затем вводится в исходную пульпу, система добавки удерживания может быть использована для введения адсорбции наполнителя на поверхности фракции мелких частиц и волокон, обусловливая их удерживание в процессе формования холста. Системами добавки удерживания могут быть катионный крахмал, катионный полиакриламид или их сдвоенное введение с анионными микрочастицами, такими как коллоидный диоксид кремния и бентонит. Указанные добавки должны вводиться в шихту бумажного производства, содержащую суспензию обработанного наполнителя, до напорного ящика и, предпочтительно, на впуске насоса воздуходувки или на сетке давления бумагоделательной машины.

Важным аспектом настоящего изобретения является фиксирование анионного латекса на частицах наполнителя. Фиксирование акриловых полимерных дисперсий на наполнителе с использованием горячей воды, как описано в данном изобретении, делает возможным получение проклеенных наполненных бумаг с минимальной потерей прочности и улучшенной пористостью, таких как покрытые и непокрытые тонкие бумаги, суперкаландрированные бумаги, бумажный картон и газетная бумага. Наполнители, обработанные согласно настоящему изобретению, могут, таким образом, помочь изготовителям бумаги получать наполненные бумажные и бумажно-картонные продукты с увеличением содержания наполнителя листа без значительного ухудшения ключевых свойств продукта или увеличения стоимости химических веществ проклеивания и добавки удерживания. Другой выгодой введения суспензии обработанного латексом ОКК в шихту древесной массы является то, что требуется меньше кислоты для достижения и поддержания нейтрального рН при минимизации растворения ОКК.

Согласно настоящему изобретению вводимая горячей водой быстрая и необратимая фиксация акриловых полимерных латексных дисперсий на наполнителе может быть использована для обработки суспензии единственного наполнителя или смешанных суспензий наполнителей при их коммерческих консистенциях, т.е. без дополнительного разбавления, необходимого перед обработкой. Было неожиданно установлено, что введение горячей воды в суспензию наполнителя, особенно ОКК, который был предварительно смешан с акриловыми полимерными дисперсиями при комнатной температуре при механическом перемешивании, вводит полную и необратимую фиксацию латекса на поверхности наполнителя, вызывая его агрегацию. Получение суспензий обработанного наполнителя с использованием способа данного изобретения ранее не рассматривалось.

Краткое описание чертежей

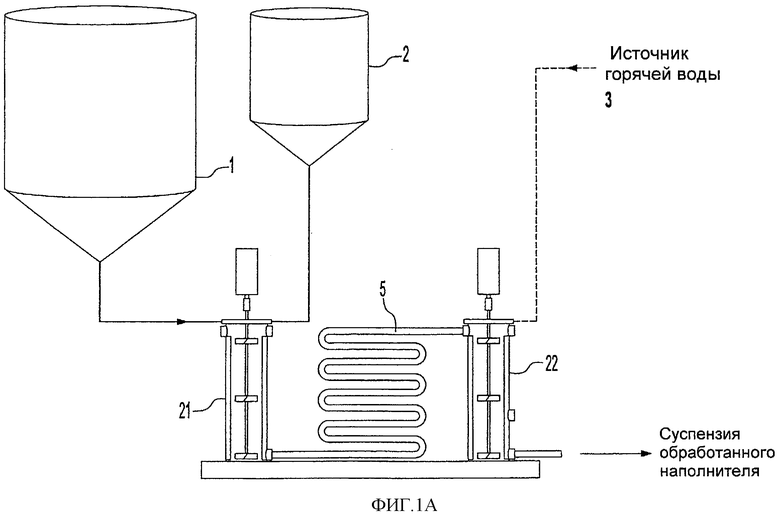

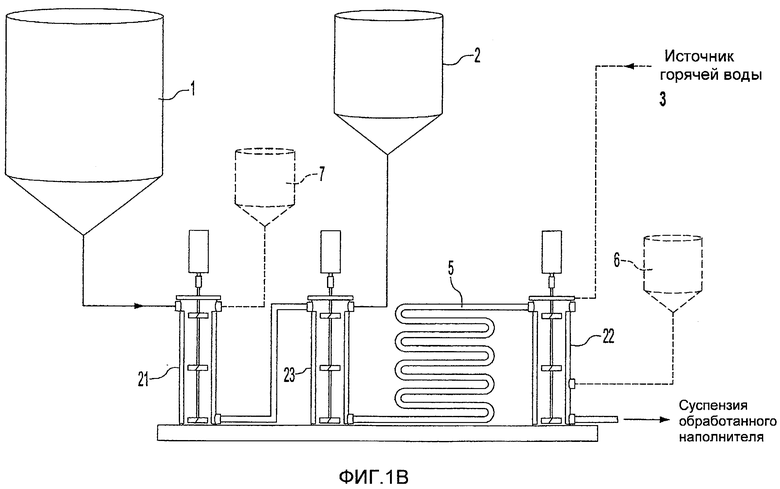

На фиг. 1А и 1B схематически показано устройство для получения обработанных наполнителей согласно настоящему изобретению.

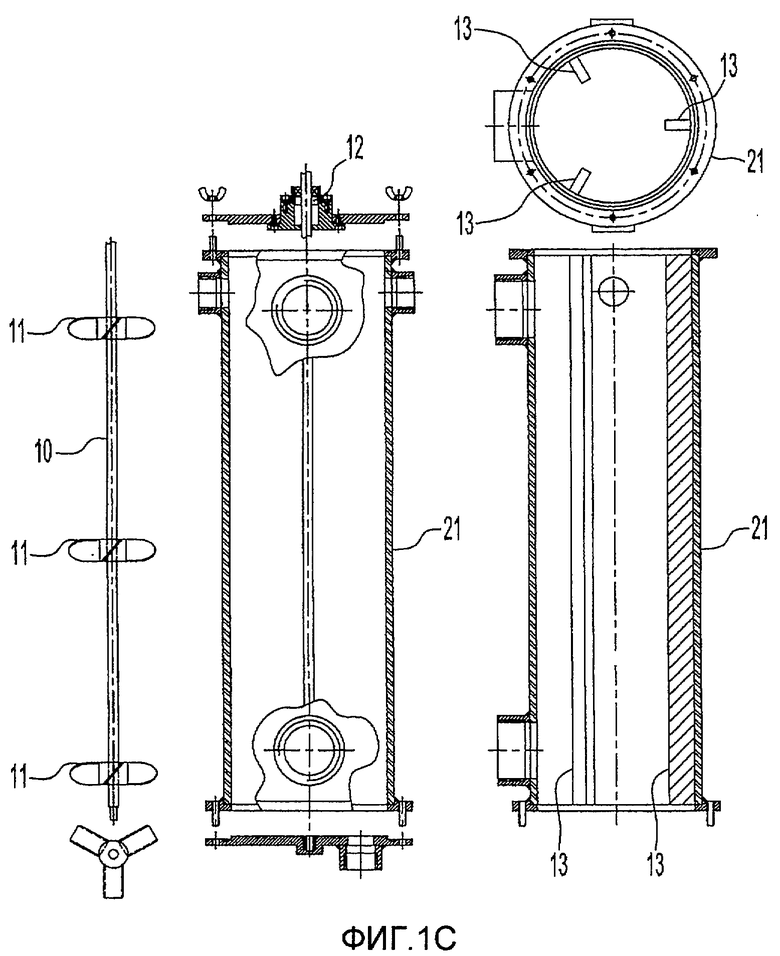

На фиг. 1С схематически показан смесительный сосуд для использования в устройстве, показанном на фиг. 1А и 1B.

На фиг. 2-14 представлены различные характеристики, показываемые обработанными наполнителями данного изобретения.

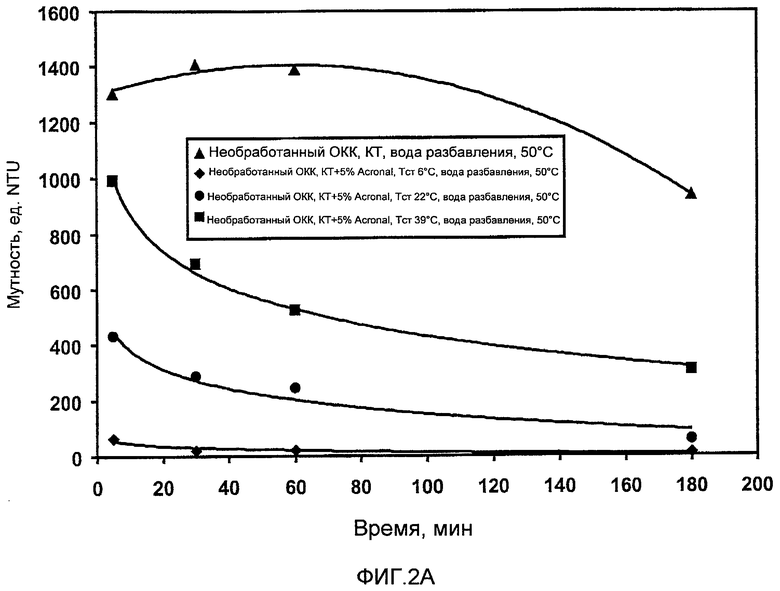

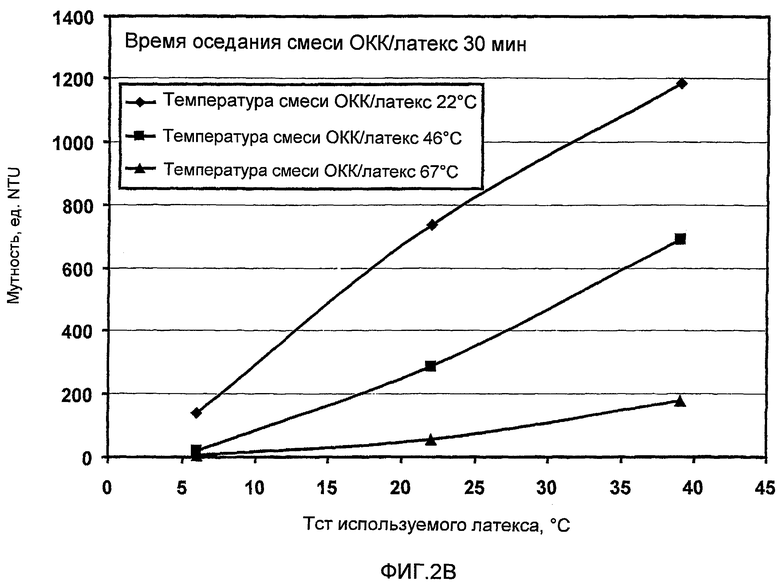

На фиг. 2А и 2B графически представлена мутность фильтрата суспензий ОКК, обработанного различными анионными дисперсиями.

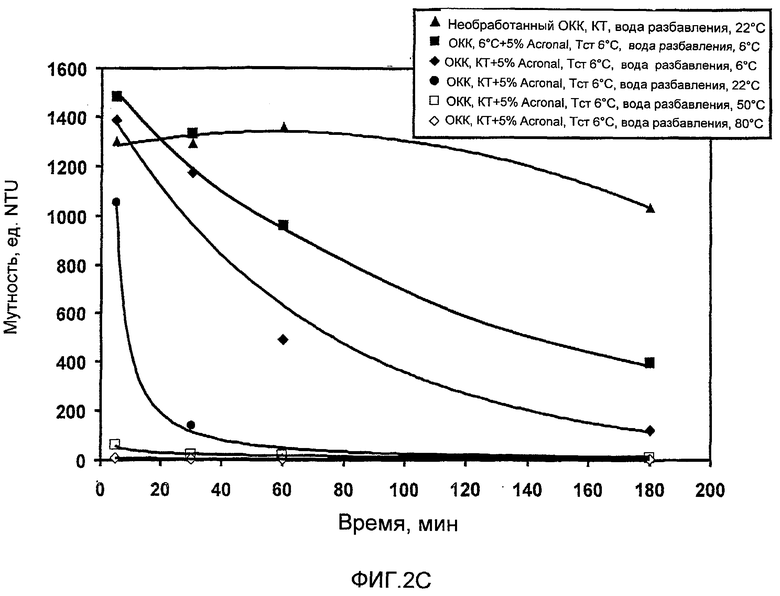

На фиг. 2С и 2D графически представлена мутность фильтрата суспензий ОКК, обработанного согласно настоящему изобретению.

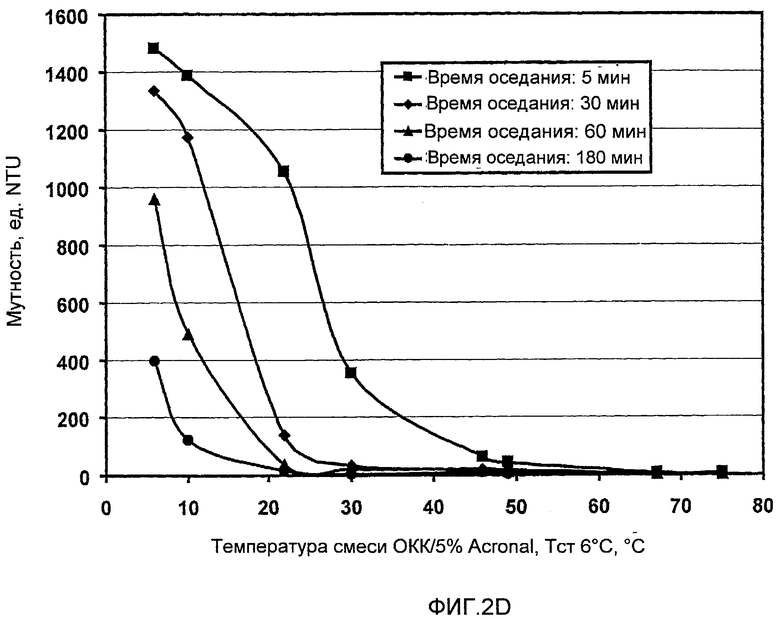

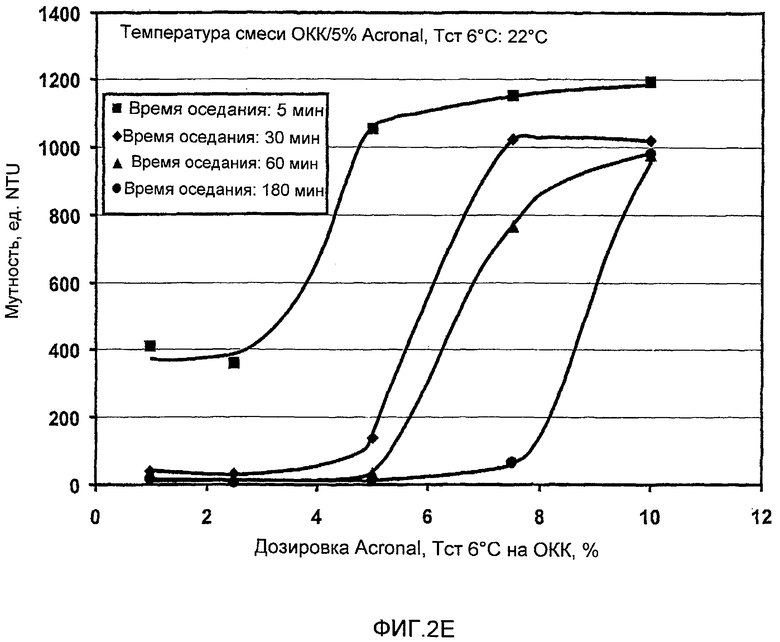

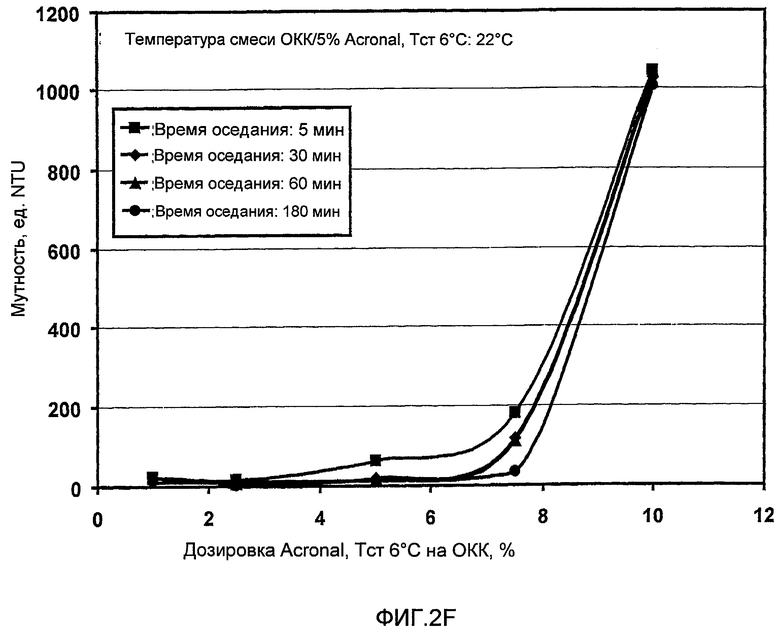

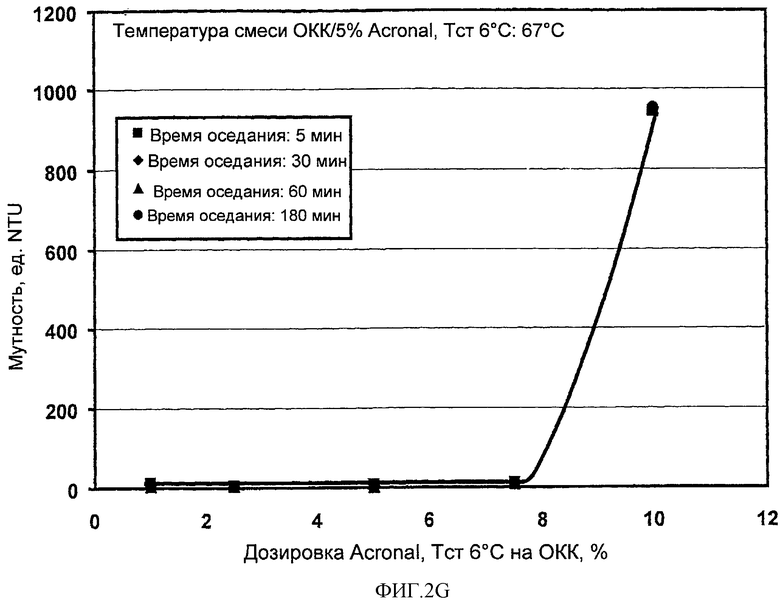

На фиг. 2Е, 2F и 2G графически представлена мутность фильтрата суспензий ОКК, обработанного при различных уровнях латекса и воды при различных температурах.

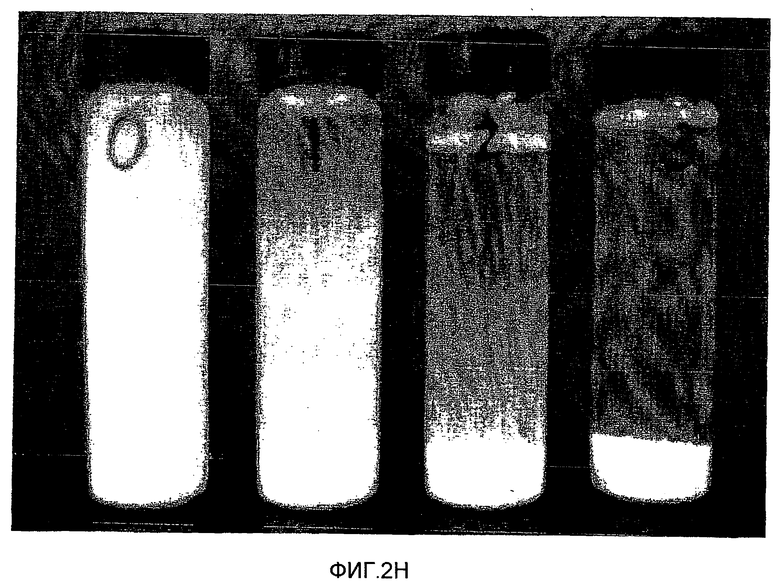

На фиг. 2H представлена фотография суспензий обработанного наполнителя и суспензий необработанного наполнителя.

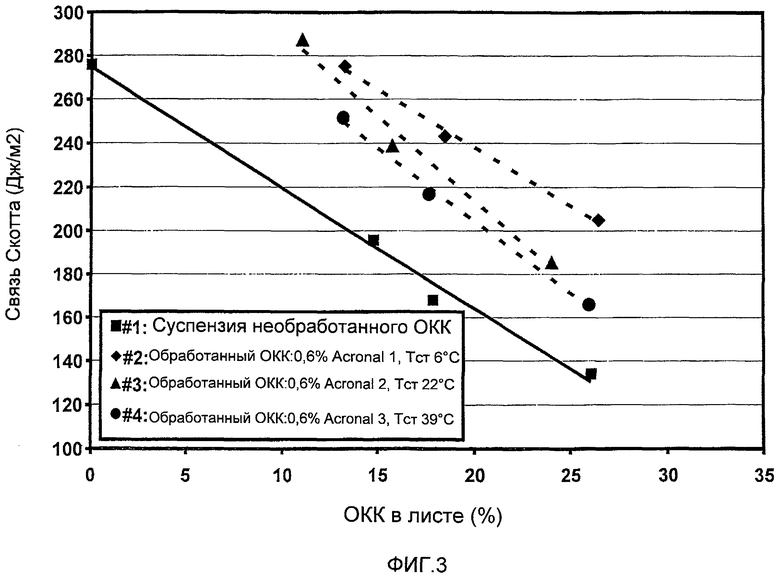

На фиг. 3 графически представлена прочность внутреннего скрепления (связь Скотта) бумажных листов с различными уровнями необработанного и обработанного наполнителя.

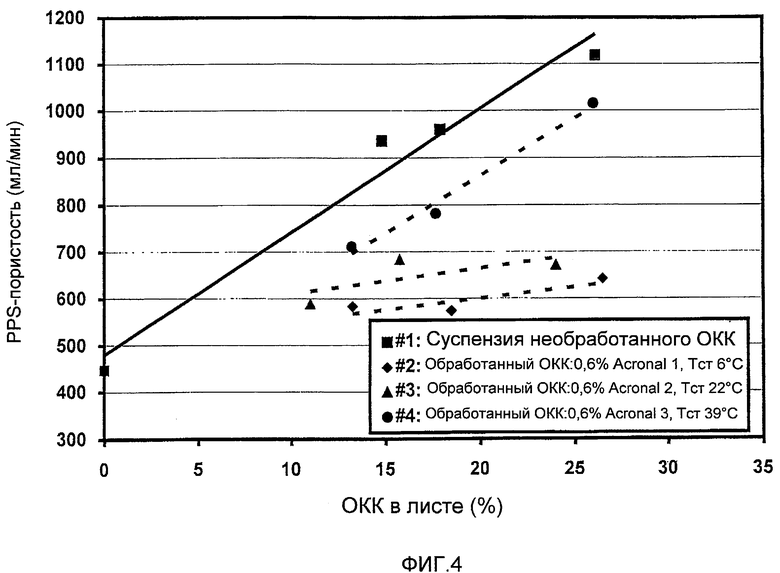

На фиг. 4 графически представлена пористость бумажных листов с различными уровнями необработанного и обработанного наполнителя.

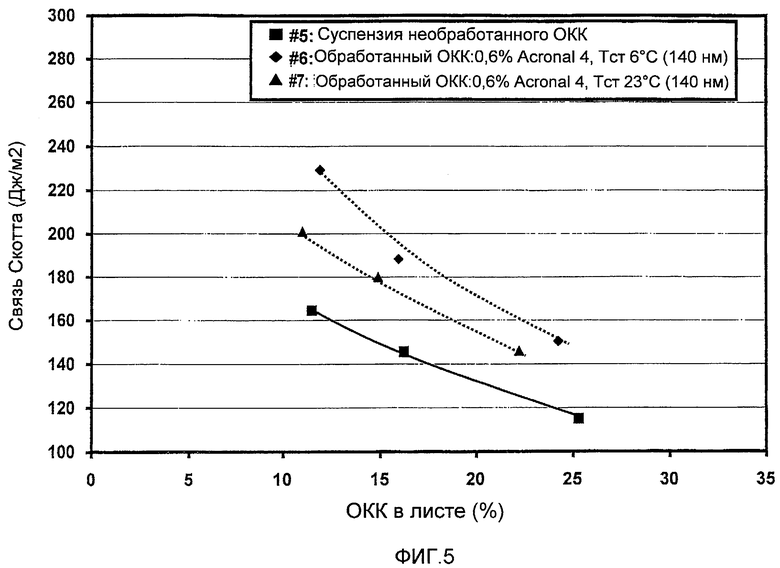

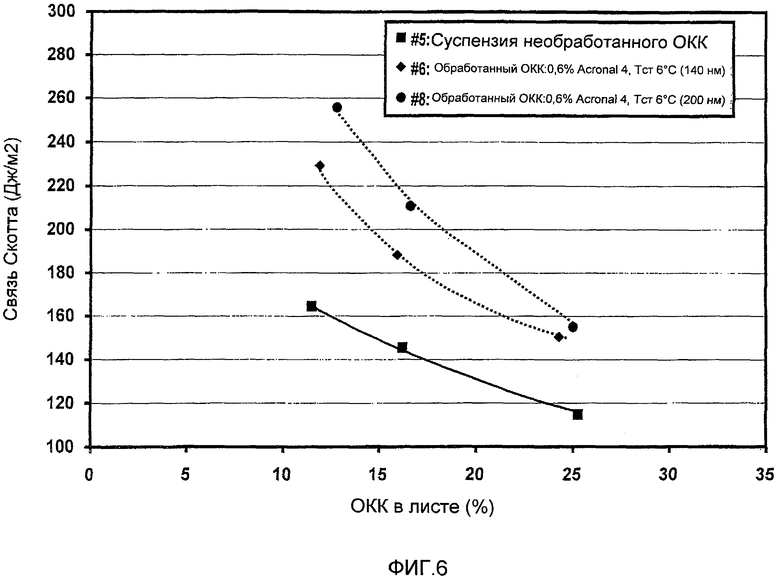

На фиг. 5 и 6 графически представлена прочность внутреннего скрепления бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

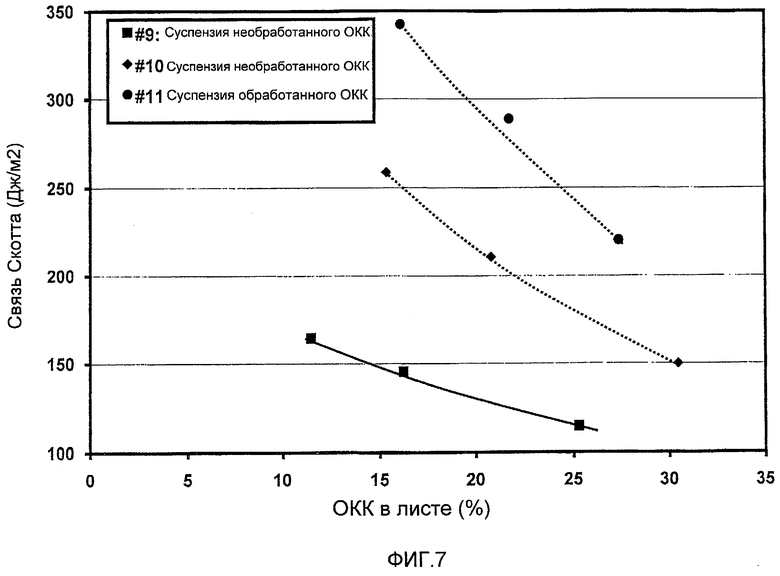

На фиг. 7 графически представлена прочность внутреннего скрепления бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

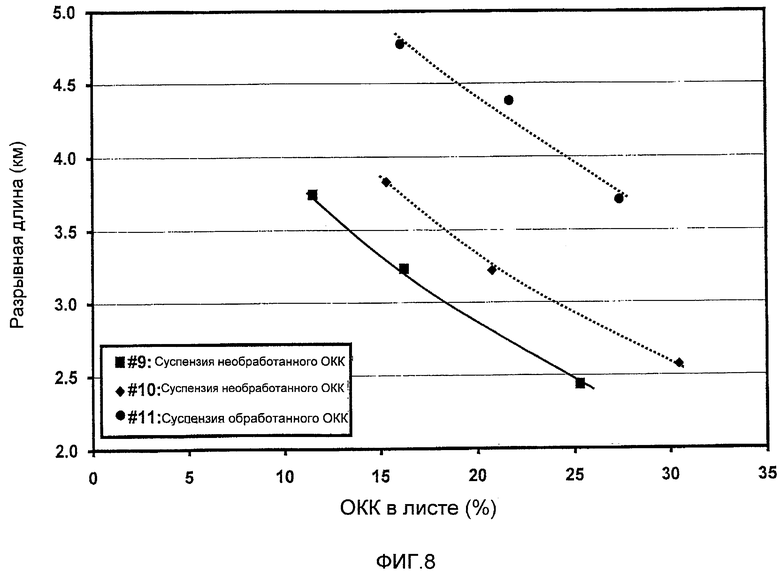

На фиг. 8 графически представлена разрывная длина бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

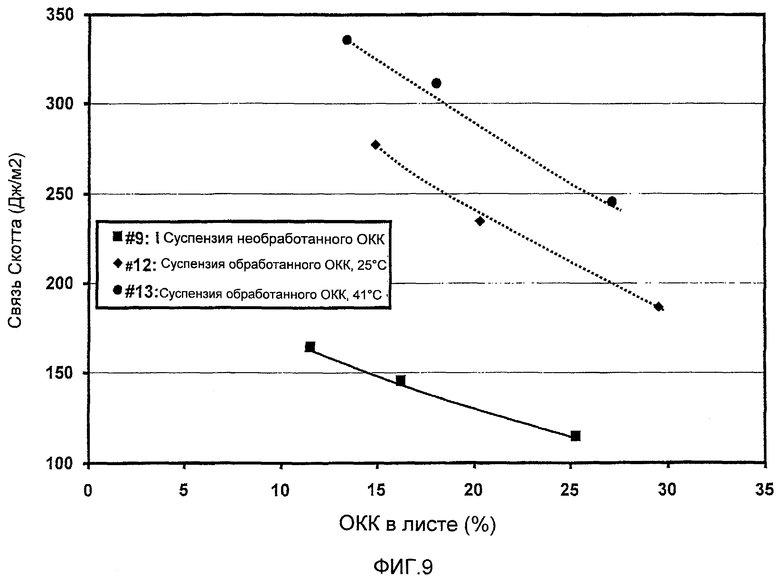

На фиг. 9 графически представлена прочность внутреннего скрепления бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

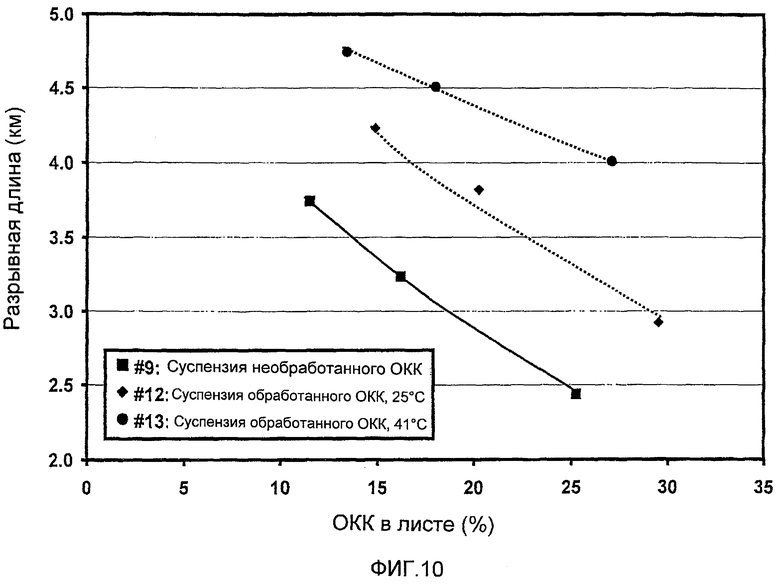

На фиг. 10 графически представлено остаточное удлинение бумажных листов при разрыве, полученных с использованием необработанного и обработанного наполнителя.

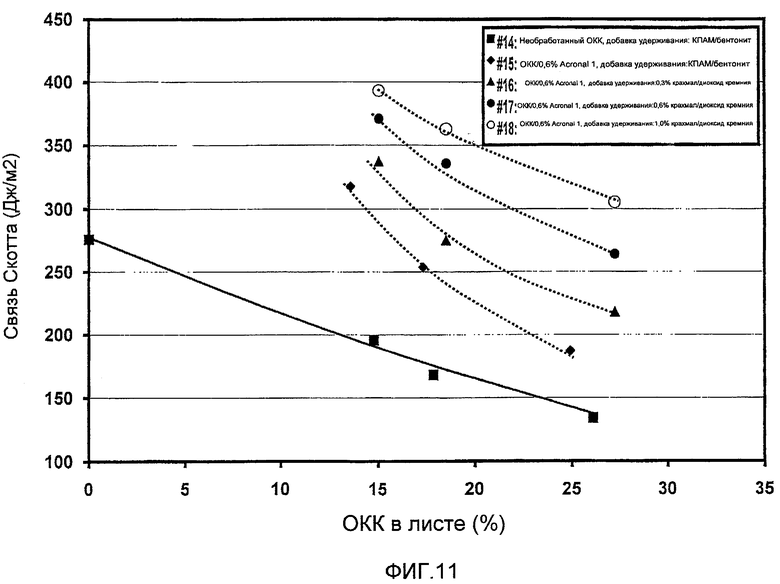

На фиг. 11 графически представлена прочность внутреннего скрепления бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

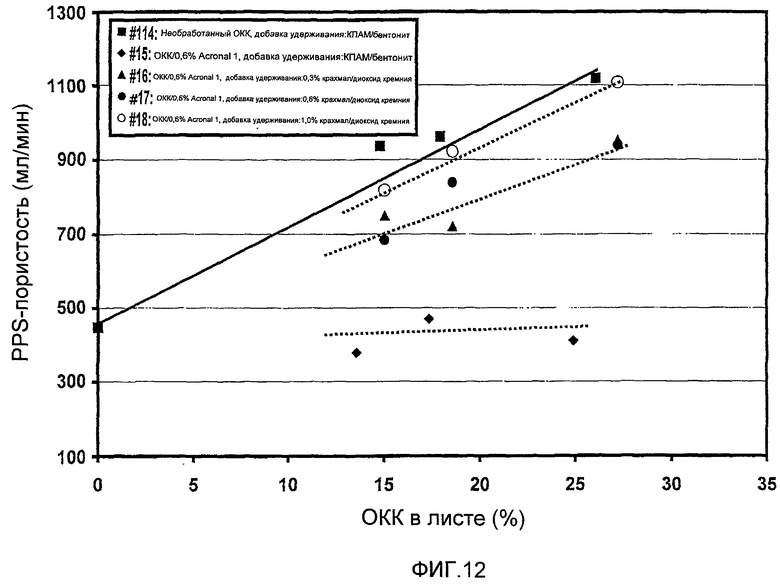

На фиг. 12 графически представлена PPS-пористость бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

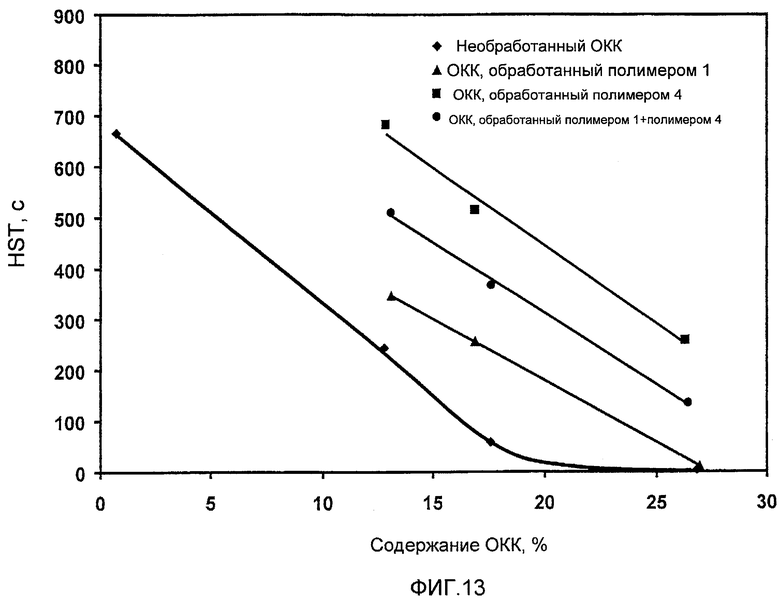

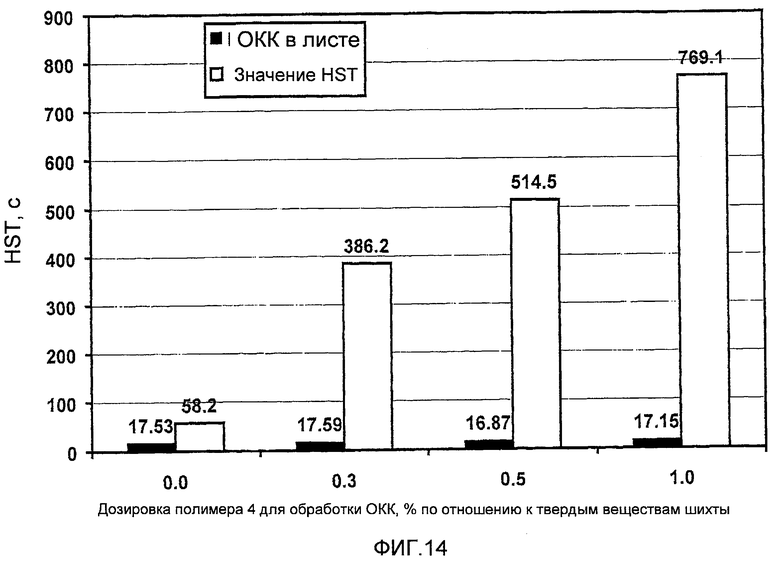

На фиг. 13 и 14 представлены значения HST (Hercules-тест на проклеивание) бумажных листов, полученных с использованием необработанного и обработанного наполнителя.

Подробное описание изобретения с ссылкой на чертежи

На фиг. 1А и 1B схематически показано устройство (или установка) для получения суспензий обработанного наполнителя с использованием акриловых полимерных дисперсий и горячей воды для введения в шихту бумажного производства. На фиг. 1А показана простая система для обработки суспензий наполнителя, получаемых без анионного диспергатора, тогда как на фиг. 1B показана система для обработки суспензий наполнителя, которые могут содержать анионные диспергаторы.

На фиг. 1С показано внутреннее устройство смесительного сосуда и его мешалки. Хотя другие смесительные устройства, включая встроенные статические смесители, высокосдвиговые смесители или центробежный насос, такой как описанный в US 4799964, могут использоваться для обработки суспензий наполнителя анионным латексом, смесительные сосуды, показанные на фиг. 1, являются наиболее подходящими для данного изобретения.

Пояснение к фиг. 1А

1 - емкость суспензии наполнителя

2 - емкость латекса

3 - источник горячей воды

21 и 22 - смесительные сосуды

5 - отдельная жесткая труба для расширенного контакта.

Пояснение к фиг. 1B

1 - емкость суспензии наполнителя

2 - емкость латекса

3 - источник горячей воды

21, 22 и 23 - смесительные сосуды

5 - отдельная жесткая труба для расширенного контакта

6 - емкость добавок

7 - емкость добавок.

Пояснение к фиг. 1С

10 - вал

11 - три пропеллерные лопасти

21 - внутреннее устройство смесительного сосуда

12 - механическое уплотнение

21 - внутреннее устройство смесительного сосуда

13 - три отражательные перегородки смесительного сосуда 21.

На фиг. 2-14 представлена информация, относящаяся к адсорбции латекса на наполнителе и сравнению прочности внутреннего скрепления (связь Скотта), разрывной прочности (разрывной длины), пористости (PPS-пористость) и значению проклеивания (HST) листов, наполненных ОКК, полученного с использованием традиционного способа (без обработки наполнителя), и с ОКК, обработанным акриловыми полимерными дисперсиями с использованием способа настоящего изобретения.

Уникальный способ данного изобретения включает в себя использование горячей воды в процессе непрерывной обработки суспензии наполнителя акриловыми полимерными дисперсиями в смесительных сосудах. Что касается фиг. 1А, предварительное смешение латекса с суспензиями наполнителя, полученными без диспергатора, имеет место в смесительном сосуде 21. Суспензия наполнителя и латекс дозируются из емкостей 1 и 2, соответственно, в смесительный сосуд 21, скорость перемешивания в котором установлена при 100-600 об/мин. Смесь наполнитель/латекс подают по трубе 5 в смесительный сосуд 21 и затем смешивают в сосуде 22 с дозированной горячей водой известной температуры из источника 3 с достижением желаемой консистенции и температуры суспензии. Смесительный сосуд 22 может быть такой же формы, как смесительный сосуд 21 на фигуре 1С. Что касается фиг. 1B, смесительный сосуд 21 может быть использован для предварительной обработки суспензии наполнителя из емкости 1 с добавкой из емкости 7, а именно, синтетическим катионным агентом, для того чтобы ввести катионные участки на частицах наполнителя или нейтрализовать анионногенное поверхностно-активное вещество в суспензии наполнителя и инициировать начальную адсорбцию анионного латекса на наполнителе перед введением горячей воды. Полученную предварительно обработанную суспензию наполнителя подают в сосуд 23, где она смешивается с латексом из емкости 2, как показано на фиг. 1А. Смесительные сосуды 22 и 23 могут быть такой же формы, как смесительный сосуд 21 на фиг. 1С.

Получаемую смесь наполнитель/латекс подают по трубам, как на фиг. 1А, в смесительный сосуд 22 для смешения с горячей водой из источника 3. Добавки могут, необязательно, вводиться в смесь в сосуде 22 из емкости 6. Конечную обработанную суспензию получают из сосуда 22.

Промышленные акриловые полимерные дисперсии вводят в суспензии наполнителя в состоянии поставки (40-50% твердых веществ). Консистенция суспензий наполнителя, которая зависит от типа используемого наполнителя, может находиться в интервале от 10 до 70% твердых веществ. На бумажных фабриках температура окружающей среды суспензий наполнителя может варьироваться в интервале 20-25°C, однако, в зависимости от сезона и системы хранения фабрики температура может быть такой низкой, как 10°C, и такой высокой, как 30°C. На некоторых фабриках, где наполнитель получают на участке, например, на вспомогательной установке ОКК, температура суспензии ОКК может стать такой высокой, как 40°C.

В способе изобретения смесь наполнитель/латекс смешивают с объемом горячей воды с достижением температуры суспензии выше Тст латекса. Все смесительные сосуды оборудованы регулируемым механическим перемешиванием и устройствами измерения температуры и давления. Объем смесительных сосудов может подходяще находиться в интервале от 10 до 100 л в зависимости от уровня потока суспензии наполнителя. Внутреннее устройство смесительных сосудов выполнено специально для достижения подходящих уровней сдвига для оптимального смешения латекса с частицами наполнителя в кратчайшее время. Независимо от латекса и температуры горячей воды хорошее смешение смеси наполнитель/латекс необходимо для полной адсорбции анионного латекса на частицах наполнителя. Минимальное время смешения латекса с суспензией наполнителя перед введением горячей воды составляет 1-10 с, но, предпочтительно, 10-60 с. Минимальное время смешения после введения горячей воды составляет 1-10 с, но, предпочтительно, 10-60 с. Время смешения суспензии наполнителя с латексом может регулироваться увеличением размера сосудов обработки и/или путем установки линии отдельной жесткой трубы 5 после сосуда обработки 21 (фиг. 1А) и сосуда 23 (фиг. 1B).

Требуемые температура горячей воды и время смешения для получения суспензии обработанного наполнителя для полной фиксации латекса зависят от типа используемой акриловой полимерной дисперсии (ее полимерной композиции, среднего размера частиц и анионогенного поверхностно-активного вещества, используемого в ее изготовлении) и ее Тст, а также начальной температуры и консистенции суспензии наполнителя. Предпочтительные акриловые полимерные дисперсии имеют значения Тст в интервале от -3 до 50°C и размер частиц в интервале 30-200 нм. Консистенция обычных суспензий наполнителя может варьироваться в интервале 10-70% твердых веществ. Было установлено, что адсорбция латекса является более благоприятной с высокой консистенцией суспензий наполнителя.

Когда акриловая полимерная дисперсия смешивается с суспензией наполнителя, коллоидные полимерные частицы не коагулируются между собой, но немедленно начинают адсорбироваться на частицах наполнителя, вызывая увеличение вязкости суспензии. При введении горячей воды в смесь наполнитель/латекс полимер быстро становится прочно адгезированным к частицам наполнителя, вызывая агрегацию наполнителя. Мутность фильтрата или надосадочного водного слоя, экстрагированного из разбавленной суспензии обработанного наполнителя, имеет значение, близкое к нулю, что предполагает, что коллоидные полимерные частицы хорошо удерживаются на частицах наполнителя. Адсорбированный латекс не удаляется и не десорбируется с частиц наполнителя в течение длительных периодов времени даже при высоком сдвиге. Уровень полной адсорбции латекса, введенный горячей воды, может быть таким высоким, как 100 кг полимера на 1 т наполнителя, особенно, для ОКК, полученного без диспергатора. В отличие от флоккуляции, достигнутой с полимерными флоккулянтами, которая зависит от сдвига и времени, агрегация, вводимая акриловыми полимерными дисперсиями в сочетании с использованием горячей воды, является более устойчивой к сдвигу/времени.

Хотя фиксация акриловых полимерных дисперсий согласно данному изобретению является полной при использовании с ОКК или другими наполнителями, полученными без анионных диспергаторов, для суспензий наполнителя, полученных с высоким уровнем анионного диспергатора (таких как суспензии ИКК и некоторых каолиновых глин, тальк), с указанными наполнителями также могут быть предварительно смешаны катионные агенты, такие как полиэтиленимин и poly(dadmac), для нейтрализации анионного диспергатора и инициирования фиксации анионного латекса на их поверхности до введения горячей воды.

Суспензии обработанного латексом наполнителя, полученные согласно настоящему изобретению, могут быть непосредственно введены в исходную пульпу бумагоделательной машины перед процессом формования листа, т.е. в смесительный чан, чан машины или на впуск насоса воздуходувки. Для улучшения удерживания наполнителя традиционная система добавки удерживания, предпочтительно, катионный крахмал или катионный полиакриламид, используемая в сочетании с анионным микрополимером или диоксидом кремния, может быть введена в шихту (содержащую пульпу и обработанный наполнитель), предпочтительно, в точке до или на напорном ящике или сетке давления.

Анионные акриловые полимерные дисперсии

Указанные коллоидные акриловые полимерные дисперсии обычно получают эмульсионной полимеризацией подходящих мономеров, например, стирола, бутадиена, акрилата, акрилонитрила, н-бутилакрилата. Различные комбинации указанных мономеров вводят в различных пропорциях для получения желаемого полимерного латекса. Указанные коллоидные акриловые полимерные дисперсии обычно получают эмульсионной полимеризацией подходящих мономеров в присутствии поверхностно-активного вещества, такого как натрийакриламидостеарат (NaAMS, CH2=CH-CONH-CH[(CH2)8-CH3]-[(CH2)8-COO]-Na+) и/или простой натрийстиролдодецилсульфонатный эфир (SSDSE, CH2=CH-C6H4-O(CH2)12-SO3Na+). Поверхностно-активное вещество придает отрицательный заряд, происходящий от карбоксильных или сульфоновых групп. Целью использования поверхностно-активного вещества для получения латекса является регулирование зародышеобразования, получение желаемого размера частиц латекса и поддержание стабильности. Молекулы поверхностно-активного вещества, связанные с частицами латекса, находятся в динамическом равновесии с другими идентичными молекулами, которые остаются в дисперсионной среде. Если условия указанного равновесия изменяются, например, при высоком напряжении сдвига и нагреве, молекулы поверхностно-активного вещества являются восприимчивыми к миграции. Такая миграция может привести к дестабилизации дисперсии.

Предпочтительные анионные акриловые полимерные дисперсии данного изобретения включают в себя анионные акриловые полимерные дисперсии, поставляемые фирмой BASF под торговыми марками Acronal и Styronal, а именно сополимеры н-бутилакрилат-акрилонитрил-стирол, сополимеры н-бутилакрилат-стирол и стирол-бутадиен-акрилонитрил. Наиболее предпочтительными анионными латексами являются продукты Acronal, а именно сополимеры н-бутилакрилат-акрилонитрил-стирол, сополимеры н-бутилакрилат-стирол. Указанные анионные акриловые полимерные дисперсии получают с различными пропорциями стирола, н-бутилакрилата, акрилонитрила и стирола, а также поверхностно-активного вещества. Предпочтительные анионные акриловые полимерные дисперсии содержат примерно 15 мас.% звеньев, производных от стирола. Массовые проценты н-бутилакриалата и акрилонитрила варьируются с достижением желательных характеристик (Тст и размера частиц). Уровень поверхностно-активного вещества в акриловых полимерных дисперсиях также может быть различным. Предпочтительная Тст акриловых полимерных дисперсий, используемых для данного изобретения, находится в интервале от -3 до 50°C, а их средний размер частиц находится в интервале 30-200 нм, например, 60-200 нм.

В Таблицах 1 и 2 представлены Тст и средний размер частиц некоторых промышленных и лабораторных образцов акриловых полимерных дисперсий (45-50% твердых веществ). Дзета-потенциал указанных латексов находится в интервале от -37 мВ до -43 мВ, а их вязкость по Брукфилду находится в интервале от 200 до 450 сП.

Характеристики промышленных акриловых полимерных дисперсий

Характеристики лабораторных акриловых полимерных дисперсий

частиц, нм

Наполнители

Наполнители в данном изобретении обычно представляют собой обычно неорганические материалы, имеющие средний размер частиц в интервале от 0,1 до 30 мкм, более типично, 1-10 мкм, такие как общеизвестные наполнители бумажного производства, например, каолиновая глина, измельченный карбонат кальция (ИКК), осажденный карбонат кальция (ОКК), осажденный сульфат кальция (ОСК), тальк и их смеси. Предпочтительными наполнителями являются наполнители, полученные с низким уровнем анионного диспергатора или без него. Наиболее предпочтительными неорганическими наполнителями для использования с акриловыми полимерными дисперсиями являются наполнители, поставляемые или получаемые на участке фабрики без анионных диспергаторов, такие как ОКК, ОСК и каолиновая глина.

Скорость дозирования анионных акриловых полимерных дисперсий

Относительное дозирование акриловых полимерных дисперсий в суспензию наполнителя руководствуется требованием, что по существу все частицы полимера становятся связанными с частицами наполнителя при введении горячей воды. В зависимости от применения в бумажном производстве скорость дозирования латекса в наполнитель может варьироваться от 1 до 100 кг на 1 т или более (по отношению к сухой массе латекса и наполнителя), но наиболее предпочтительное дозирование полимера варьируется от 5 до 50 кг на 1 т наполнителя.

Суспензия обработанного латексом наполнителя, полученная способом настоящего изобретения, может быть введена в исходную пульпу в любой точке на линии пульпы до напорного ящика. Шихту (пульпа плюс обработанный латексом наполнитель) затем используют в изготовлении бумаги по традиционной технологии бумажного производства, т.е. мокрый холст формуют из шихты, а затем обезвоживают, прессуют, сушат и, наконец, каландрируют. Количество обработанного латексом наполнителя, смешанного с пульпой, может быть таким высоким как 80 мас.% от общего содержания твердых веществ в пульпе в зависимости от заданного содержания наполнителя в бумажном листе.

Шихта пульпы

Суспензия пульпы или шихта бумажного производства, в которую должен вводиться обработанный наполнитель в соответствии с данным изобретением, может состоять из древесной, химической или регенерированной целлюлозы и их смесей. Указанные шихты пульпы обычно используются в изготовлении печатных бумаг и бумажных картонов. Так термины «бумага и бумажный картон» используются здесь в широком и общем смысле для обозначения сферы использования и охватывают все традиционные продукты типа бумаги и картона, в которых используются традиционные наполнители бумаги.

Химические вещества бумажного производства

Суспензии латекс-наполнитель данного изобретения могут вводиться в шихту бумажного производства, в которую обычно вводятся традиционные химические вещества бумажного производства, например, проклеивающие вещества, такие как алкилкетеновый димер, алкенилянтарный ангидрид и канифоль, агенты упрочнения в мокром состоянии, красители, оптические осветлители (ОВА) и катионные или анионные полимерные добавки удерживания. Для улучшения удерживания обычно вводят систему добавки удерживания, которой может быть одиночная химическая система, такая как катионный полиакриламид, анионный полиакриламид или катионный крахмал, или двойная химическая система (например, катионный полимер и анионная микрочастица или катионный полимер и анионный полимер).

Примеры

Способ данного изобретения может быть лучше описан и понят с помощью следующих иллюстративных примеров. В указанных примерах результаты были получены с использованием лабораторной технологии. Сканирующую электронную микроскопию (СЭМ) и методики определения мутности используют для исследования адсорбции латекса на наполнителе. Для получения листа основная методика состоит во введении количества суспензии наполнителя (необработанного и обработанного латексом) в шихту пульпы при 50°C при перемешивании. После перемешивания в течение 1 мин вводят добавку удерживания, затем осуществляют получение листа. Бумажные листы (60 и 70 г/м2) получают при 50°C с использованием лабораторной бумагоделательной машины при регулируемом сдвиге. После формования влажные холсты прессуют на лабораторном валковом прессе с примерно 40% твердых веществ и сушат в роторной сушилке при 95°C. Перед испытаниями высушенные листы кондиционируют при 50% относительной влажности и 22°C в течение 24 ч.

В последующих примерах суспензии обработанного наполнителя получают следующим образом. Акриловые полимерные дисперсии при примерно 50% твердых веществ и комнатной температуре (КТ=22°C) вводят в суспензию ОКК (20% твердых веществ) при КТ при слабом механическом перемешивании. Затем в перемешанную смесь ОКК/латекс вводят объем воды заданной температуры с достижением температуры выше Тст используемых акриловых полимерных дисперсий. Например, для латексов с Тст в интервале 6-49°C для получения смеси ОКК/латекс выбирают температуры в интервале 6-80°C. В некоторых экспериментах суспензию обработанного латексом ОКК затем быстро используют для определения изменения мутности. В других экспериментах суспензию обработанного латексом ОКК затем быстро вводят в суспензии пульпы при 50°C с перемешиванием перед осуществлением получения листа. В некоторых других экспериментах суспензию ОКК сначала нагревают до 50°C перед введением латекса. Введение акриловых полимерных дисперсий, имеющих температуру 22°C, снижает температуру указанной предварительно нагретой суспензии ОКК до 41°C.

Также определяют влияние обработки ОКК Acronal-латексом (акриловые полимерные дисперсии) на АКД-характеристику проклеивания.

Типичные шихты пульпы, используемые в указанных примерах, состоят из 70-80% БКЦЖД (ВНКР) (беленой крафт-целлюлозы из жесткой древесины, CSF 370 мл) и 20-30 БЦЦМД (BSKP) (беленой крафт-целлюлозы из мягкой древесины), обе полученные с канадских фабрик тонкой бумаги. Суспензия ОКК (Albacar HO, скаленоэдральная структура), используемая в указанных примерах, имеет содержание твердых веществ 20%, и размер частиц наполнителя составляет 1,6 мкм, и была поставлена фирмой Specialty Minerals Inc. Albacar HO представляет собой торговую марку осажденного карбоната кальция.

За исключением случаев, где указано иное, количества добавок, вводимых либо в наполнитель, либо в шихту пульпы, выражаются как % или кг/т и должны пониматься как % или кг/т по массе бумажной продукции.

Пример 1

На фиг. 2А и 2B показана мутность фильтрата суспензий ОКК, обработанных 3 акриловыми полимерными дисперсиями с различными значениями Тст (полимеры № 1, № 2 и № 3 из Таблицы 1), при использовании при трех температурах вводимой воды. Латекс при комнатной температуре (КТ) (22°C) вводят в суспензию ОКК (50 кг латекса на 1 т наполнителя) при КТ и 600 об/мин. Смесь делят на три образца: первый образец смешивают с водой при 22°C, второй образец смешивают с водой при 50°C и третий образец смешивают с водой при 80°C с получением образцов с 10% консистенцией. Температура образцов составляет 22, 38 и 47°C, соответственно. Образцы дополнительно разбавляют до 2% соответствующей горячей водой для измерения мутности надосадочного фильтрата. Эквивалентные температуры 2% суспензий составляют 22, 46 и 67°C, соответственно. Мутность надосадочного слоя разбавленных образцов регистрируют во времени. В целях сравнения исследуют влияние разбавления суспензии необработанного ОКК водой различных температур. Результаты, представленные на фиг. 2А, для образцов, смешанных с водой с температурой 50°C, ясно показывают, что чем ниже Тст Acronal-латекса, тем ниже мутность ОКК-фильтрата. Фиг. 2B показывает, что для каждого латекса, чем ниже Тст Acronal-латекса и выше температура воды, используемой для разбавления смеси ОКК/латекс, тем прозрачней фильтрат смеси. Частицы ОКК образцов с низкой мутностью являются также хорошо агрегированными. Указанные результаты показывают, что для каждого латекса, чем выше температура воды разбавления, тем быстрей агломерация частиц и больше падение мутности. Температура воды разбавления не влияет на мутность необработанного ОКК. Низкие значения мутности, измеренной на образцах ОКК, обработанного латексом с использованием высоких температур воды разбавления (фиг. 2С), соответствуют эффективной адсорбции латекса на наполнителе и улучшенной агрегации частиц.

На фиг. 2С и 2D показана мутность фильтрата суспензий ОКК, обработанного Acronal-латексом с Тст 6°C (полимер № 1) с использованием воды разбавления при различных температурах, а именно, 6, 22, 50 и 80°C. Латекс вводят в суспензию ОКК (50 кг на 1 т наполнителя) при КТ и 600 об/мин. Смесь делят на четыре образца: первый образец смешивают с водой при 6°C, второй образец смешивают с водой при 22°C и третий и четвертый образцы смешивают с водой при 50 и 80°C с получением образцов с 10% консистенцией. Температура образцов составляет 13, 22, 38 и 47°C, соответственно. Образцы дополнительно разбавляют до 2% соответствующей горячей водой для измерения мутности надосадочного фильтрата. Эквивалентные температуры 2% суспензий составляют 8, 22, 46 и 67°C, соответственно. Мутность фильтрата разбавленных образцов регистрируют во времени. В целях сравнения исследуют влияние разбавления суспензии необработанного ОКК водой различных температур. Один образец ОКК охлаждают до 6°C перед введением латекса, затем смесь разбавляют до 10%, затем до 2% с использованием воды при 6°C. Результаты ясно показывают, что чем ниже температура воды, используемой для разбавления смеси ОКК/латекс, тем менее эффективной является адсорбция латекса, как показано высокими значениями мутности и плохой агрегацией частиц. Более быстрая агрегация и большее падение мутности фильтрата наблюдаются при температурах разбавления, намного более высоких, чем Тст латекса. Например, для каждого латекса температура смеси ОКК/латекс, необходимая для полной фиксации и агломерации частиц, должна быть на 35-60°C выше, чем Тст используемого латекса.

На фиг. 2Е, 2F и 2G показана мутность фильтрата суспензий ОКК при КТ, обработанного четырьмя уровнями Acronal-латекса с Тст 6°C (полимер № 1) с последующим введением воды с температурой 22, 50 и 80°C. Результаты показывают, что при комнатной температуре скорости дозирования до 50 кг латекса на 1 т наполнителя ОКК требуются с 60 мин оседанием образца для падения мутности, близкого к 5 NTU-единиц. Однако, при температурах обработки 50 и 80°C мутность образцов, полученных при 75 кг на 1 т наполнителя, быстро падает почти до нуля, что предполагает, что весь введенный латекс адсорбирован на ОКК.

На фиг. 2H представлена фотография 2% суспензий необработанного ОКК и ОКК, обработанного 5% латексом с Тст 6°C (полимер № 1) с использованием воды с температурой 6, 22 и 50°C. Снимки были сделаны после выстаивания образца в течение 1 ч при комнатной температуре. Надосадочный слой необработанного ОКК (№ 0) является мутным, и частицы являются хорошо осажденными на дне образца. Образец ОКК, обработанного латексом (№ 1) с последующим смешением с водой с температурой 6°C, вначале является подобным необработанному ОКК. После выстаивания образца в течение 1 ч при комнатной температуре мутность слегка падает. Образец ОКК, обработанного латексом с последующим смешением с водой с температурой 22°C (№ 1), имеет менее мутный фильтрат. Образец ОКК, обработанного латексом, с последующим смешением с водой с температурой 50°C (№ 2) имеет более прозрачный фильтрат и более агрегированные частицы, чем образец № 1. Однако образец ОКК, обработанного латексом, с последующим смешением с водой с температурой 80°C (№ 3) имеет фильтрат, который быстро становится очень прозрачным, и его частицы являются хорошо агрегированными.

Пример 2

На фиг. 3 и 4 представлены прочность внутреннего скрепления (связь Скотта) и пористость листов 70 г/м2, полученных с различными уровнями ОКК (обработанные латексом и необработанные суспензии) при рН 8,2. Суспензии обработанного ОКК получают с промышленными Acronal-полимерами (Таблица 1) с различными температурами стеклования при 50°C. Система добавки удерживания представляет собой 0,03% КПАМ (СРАМ) (катионный полиакриламид)/0,3% бентонит.

На фиг. 3 и 4 показано, что в отсутствие обработки ОКК Acronal-латексом прочность внутреннего скрепления падает линейно, когда увеличивается уровень ОКК, и листы становятся более пористыми (т.е. имеется более открытая структура). Обработка ОКК 0,6% латекса с последующим смешением в течение 60 с при 400 об/мин с горячей водой при 50°C улучшает прочность внутреннего скрепления и снижает пористость листов. Наилучшие результаты, т.е. самую высокую прочность связи Скотта при данном содержании золы в листе, получают с латексом с самой низкой Тст. Данный латекс также дает листы с самой низкой пористостью.

Пример 3

На фиг. 5 и 6 представлена прочность внутреннего скрепления листов 70 г/м2, полученных с шихтой пульпы, подобной шихте, использованной в Примере 1. Суспензии обработанного ОКК получают с тремя лабораторными Acronal-латексами с различными температурами стеклования и различными средними размерами частиц (таблица 2). Температура горячей воды поддерживается при 50°C. Система добавки удерживания, используемая в процессе получения листа, представляет собой 0,03% КПАМ/0,3% бентонит.

На фиг. 5 и 6 показано, что в отсутствие обработки ОКК прочность внутреннего скрепления падает, когда уровень ОКК увеличивается. Однако обработка ОКК 0,6% латекса с последующим смешением в течение 60 с при 400 об/мин с горячей водой (температура горячей воды 50°C) улучшает прочность внутреннего скрепления. Наилучшие результаты получают с полимером с Тст 6°C (полимеры 5 и 6). Размер частиц полимерной дисперсии 140 нм или 200 нм также влияет на прочностные характеристики полимера.

Пример 4

На фиг. 7 и 8 представлена прочность внутреннего скрепления и разрывная прочность листов 70 г/м2, полученных с шихтой пульпы, подобной шихте, использованной в Примере 2. Образец № 9 получают из пульпы, смешанной с суспензией необработанного ОКК, с последующим введением системы добавки удерживания (0,03% КПАМ/0,3% бентонит). Образец № 10 получают из пульпы, смешанной с суспензией необработанного ОКК, с последующим введением другой системы добавки удерживания (0,6% сваренного катионного кукурузного крахмала и 0,06% анионного микрополимера/0,06% коллоидного диоксида кремния). Образец № 11 представляет собой пульпу, смешанную с суспензией ОКК, обработанного 0,6% Acronal-латексом 1 при 400 об/мин с использованием горячей воды, как описано в Примере 2. Система добавки удерживания представляет собой 0,6% сваренного катионного кукурузного крахмала/0,06% анионного микрополимера / 0,06% коллоидного диоксида кремния.

На фиг. 7 и 8 показано, что в отсутствие обработки ОКК полимером и горячей водой и без введения сваренного крахмала в шихту прочность внутреннего скрепления и разрывная длина обе падают, когда уровень ОКК увеличивается. При введении системы добавки удерживания (0,6% сваренного крахмала/0,06% диоксида кремния) в шихту пульпы, содержащую необработанный крахмал, как прочность внутреннего скрепления, так и разрывная длина улучшаются. Однако значительные увеличения прочности внутреннего скрепления и разрывной длины были получены при обработке суспензии ОКК 0,6% латекса и горячей водой с последующим введением в шихту 0,6% сваренного крахмала/0,06% диоксида кремния.

Пример 5

На фиг. 9 и 10 представлена прочность внутреннего скрепления и разрывная прочность листов 70 г/м2, полученных из шихты пульпы, подобной шихте, использованной в Примере 2. Образец № 9 получают из пульпы, смешанной с суспензией необработанного ОКК, с последующим введением системы добавки удерживания (0,03% КПАМ/0,3% бентонит). Образец № 12 получают из пульпы, смешанной с суспензией ОКК, обработанного 0,3% Acronal-латексом 1 при комнатной температуре. Смесь ОКК/полимер была смешана без введения горячей воды. Затем систему добавки удерживания 0,9% сваренного катионного кукурузного крахмала / 0,06% анионного микрополимера/0,06% коллоидного диоксида кремния вводят в шихту перед получением листа. Образец № 13 получают из пульпы, смешанной с суспензией обработанного ОКК, как в образце № 12, но в данном случае суспензию ОКК предварительно нагревают при 41°C перед введением 0,3% Acronal-латекса 1 при 400 об/мин. Система добавки удерживания представляет собой 0,9% сваренного катионного кукурузного крахмала/0,06% анионного микрополимера/0,06% коллоидного диоксида кремния.

На фиг. 9 и 10 показано, что в отсутствие обработки ОКК прочность внутреннего скрепления и разрывная длина листов обе падают, когда уровень ОКК увеличивается. Обработка суспензии ОКК 0,3% Acronal-латекса 1 с последующим введением 0,9 % сваренного крахмала/0,06% анионного микрополимера/0,06% диоксида кремния в шихту пульпы значительно улучшает как прочность внутреннего скрепления, так и разрывную длину. Однако самое высокое улучшение указанных свойств достигается, когда суспензия ОКК предварительно нагревается перед введением 0,3% полимера. Данное сравнительное исследование ясно показывает, что фиксация полимера на частицах ОКК при обработке горячей водой является более благоприятной для улучшения прочности наполненных бумаг.

Пример 6

На фиг. 11 и 12 представлена прочность внутреннего скрепления и PPS-пористость листов 70 г/м2, полученных с шихтой пульпы, подобной шихте, использованной в Примере 2. Образец № 14 (контрольный) получают из пульпы, смешанной с суспензией необработанного ОКК, с последующим введением системы добавки удерживания (0,03% КПАМ/0,3% бентонит). Образец № 15 получают из суспензии ОКК, обработанного 0,6% Acronal-латексом 1 с использованием горячей воды при 50°C. Суспензию обработанного ОКК затем смешивают с шихтой пульпы с последующим введением системы добавки удерживания (0,03% КПАМ/0,3% бентонит). Образцы № 16, № 17 и № 18 получают из суспензии ОКК, обработанного 0,6% Acronal-латексом 1 с использованием горячей воды при 50°C. Суспензию обработанного ОКК затем смешивают с шихтой пульпы с последующим введением различных скоростей дозирования крахмала (0,3, 0,6 и 1,2% катионного кукурузного крахмала), с последующим введением 0,06% анионного микрополимера/0,06% коллоидного диоксида кремния перед получением листа.

На фиг. 11 и 12 показано, что в отсутствие обработки ОКК (образец № 14) прочность внутреннего скрепления и пористость листа увеличиваются, когда уровень ОКК увеличивается. Обработка суспензии ОКК 0,6% латекса с последующим введением добавки удерживания (КПАМ/бентонит, т.е. Пример 15) улучшает как прочность внутреннего скрепления, так и пористость. Для образцов № 16, № 17 и № 18 замена системы КПАМ/бентонит системой катионный крахмал/анионный микрополимер/диоксид кремния значительно улучшает внутреннюю прочность, но когда дозировка крахмала увеличивается, пористость ухудшается. Улучшение прочности является почти пропорциональным скорости дозирования крахмала. Указанные результаты предполагают, что фиксация акриловых полимерных дисперсий с низкой Тст на ОКК-частицах и затем введение катионного крахмала в шихту может дать значительный выигрыш в улучшении прочности наполненных бумаг.

Пример 7

На фиг. 13 и 14 представлено значение HST (Hercules-тест на проклеивание) на листах 70 г/м2, полученных из шихты пульпы, подобной шихте, использованной в Примере 2. HST представляет собой время в секундах, необходимое для диффундирования краски с одной стороны бумажного образца на другую сторону; чем больше время, тем лучше степень проклеивания.

Для фиг. 13:

Контрольный образец получают из пульпы, смешанной с необработанным ОКК и обычными добавками мокрого конца. Фиксированное количество 0,15% АКД эмульсии (Basoplast 2030LC, 23% твердых веществ) сначала вводят в шихту пульпы с последующим введением ОКК и затем 0,7% катионного кукурузного крахмала и 0,03% диоксида кремния в качестве добавки удерживания. Суспензию ОКК затем обрабатывают 0,5% полимера 1 (Тст 6°C и размер частиц 190 нм) и 0,5% полимера 4 (Тст 49°C и размер частиц 300 нм) с использованием горячей воды при температуре 50°C. Суспензию ОКК также обрабатывают 0,25% полимера 1 плюс 0,25% полимера 4 с использованием горячей воды при температуре 50°C. Представленные на фиг. 13 результаты ясно показывают, что при введении фиксированной дозировки 0,15% АКД эмульсии, когда уровень ОКК увеличивается выше 20%, значение HST резко падает почти до 0 с. При уровне ОКК выше 20% для получения равной степени проклеивания требуется в два-три раза больше АКД эмульсии. Однако, когда суспензия ОКК обрабатывается полимером 1, полимером 4 или их комбинацией до смешения с шихтой пульпы, проклеивание значительно улучшается. Наилучшие результаты получают при обработке суспензии ОКК одним полимером 4. Basoplast представляет собой торговую марку.

Для фиг. 14:

Контрольный образец получают из пульпы, смешанной с необработанным ОКК и ОКК, обработанным тремя уровнями полимера 4 и обычными добавками мокрого конца. Сначала фиксированное количество 0,15% АКД эмульсии (Basoplast 2030LC, 23% твердых веществ) вводят в шихту пульпы с последующим введением ОКК и затем 0,7% катионного кукурузного крахмала и 0,03% диоксида кремния в качестве добавки удерживания. Дозирование добавок, вводимых либо в шихту, либо в ОКК перед смешением с пульпой, выполняется по отношению к сухой основе твердых веществ шихты. Фиг. 14 показывает, как значение проклеивания значительно увеличивается, когда увеличивается дозировка полимера 4, вводимого в ОКК.

Пример 8

В данном примере определяют кислотостойкость суспензии обработанного полимером наполнителя ОКК путем определения уровня кислоты, необходимого для поддержания разбавленной суспензии ОКК при рН 7. Меньшее количество потребляемой кислоты означает, что обработка является более кислотостойкой или меньше растворяется при нейтральном рН. Результаты показывают, что когда суспензию ОКК с 20% твердых веществ обрабатывают 1% Acronal-полимера 1 согласно способу изобретения, затем разбавляют до 0,2% твердых веществ, количество серной кислоты, необходимое во времени для поддержания рН 7, является намного меньше, чем в случае суспензии необработанного ОКК с 0,2% твердых веществ. Например, начальная скорость дозирования кислоты для достижения рН 7 составляет 30 мл для суспензии необработанного ОКК и 9 мл - для суспензии обработанного полимером ОКК. После 1 ч смешения количество кислоты, требуемое для поддержания рН 7, составляет 80 мл для суспензии необработанного ОКК и только 35 мл - для суспензии обработанного полимером ОКК.

Настоящее изобретение также охватывает:

А. Способ полной и быстрой фиксации анионных акриловых полимерных (латексных) дисперсий, в котором полимерные латексные дисперсии вводят в суспензии наполнителя при температуре окружающей среды с последующим смешением с горячей водой при температуре выше Тст латекса; предпочтительно, температура смеси (ОКК/латекс) является на 30-60°C выше, чем Тст латекса, используемого для полной фиксации и агломерации частиц.

В. Непрерывный способ, состоящий из обработки суспензий наполнителя анионными акриловыми полимерными дисперсиями при смешении с горячей водой в смесительных сосудах при регулируемых сдвиге и времени смешения.

Подходящие суспензии обработанного латексом наполнителя, получаемые при смешении наполнитель/акриловые полимерные дисперсии с горячей водой, должны использоваться для получения наполненных печатных бумажных и бумажных картонных продуктов.

Изобретения касаются способа обработки наполнителя, получения из него водной композиции, а также обработанного наполнителя, шихты пульпы и способа получения бумаги из шихты пульпы. Способ обработки наполнителя включает образование смеси водной суспензии наполнителя и водного анионного латекса. Последний представляет собой дисперсию акрилового полимера с температурой стеклования (Тст) от - 3 до 50°С. Данную смесь смешивают с водой при температуре выше Тст латекса, при этом указанная вода имеет температуру 40-98°С. Указанная суспензия наполнителя содержит твердый дисперсный наполнитель, выбранный из группы, содержащей каолиновую глину, измельченный карбонат кальция, осажденный карбонат кальция, осажденный сульфат кальция, тальк и смесь двух или более из них. Указанный акриловый полимер выбран из группы, содержащей сополимеры н-бутилакрилат-акрилонитрил-стирол и сополимеры н-бутилакрилат-стирол. Водная композиция наполнителя содержит твердый дисперсный наполнитель, указанный выше, с твердыми частицами анионного латексного полимера, указанного выше, и адсорбированными на них, в водном носителе. Обработанный наполнитель содержит твердый дисперсный наполнитель, указанный выше, с твердыми частицами анионного латексного полимера, указанного выше, и адсорбированного на них. Шихта пульпы содержит волокна пульпы и твердый дисперсный наполнитель, указанный выше, с твердыми частицами анионного латексного полимера, указанного выше, адсорбированными на нем, в водном носителе. Способ получения бумаги из вышеуказанной шихты пульпы, содержащий волокна пульпы. Бумажный продукт, образованный из волокон пульпы и твердого дисперсного наполнителя, где указанный наполнитель имеет адсорбционные на нем твердые частицы анионного латексного полимера, указанного выше, с размером твердых частиц полимера 30-200 нм и в количестве 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя, а указанный наполнитель имеет средний размер частиц 0,1-30 мкм. Техническим результатом является улучшение удержания наполнителя, а также ведение способа обработки наполнителя в непрерывном режиме для улучшения фиксации анионного латекса на наполнителе в короткое время за счет необратимого фиксирования анионных латексов на частицах наполнителя и стабильности во времени суспензии агрегированного наполнителя. Кроме того, обработанный латексом осажденный карбонат кальция является более кислотостойким и при использовании в изготовлении бумаги из древесной массы в нейтральных условиях требуется меньше кислоты для регулирования рН. 6 н. и 15 з.п. ф-лы, 14 ил.

1. Способ обработки наполнителя, содержащий:

образование смеси водной суспензии наполнителя и водного анионного латекса, причем указанный латекс представляет собой дисперсию акрилового полимера, причем указанный полимер имеет температуру стеклования (Тст) от -3 до 50°С; и

смешение смеси с водой при температуре выше Тст латекса, причем указанная вода находится при температуре 40-98°С;

где указанная суспензия наполнителя содержит твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, и указанный акриловый полимер выбран из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол.

2. Способ по п.1, в котором указанный наполнитель имеет средний размер частиц 0,1-30 мкм.

3. Способ по п.1 или 2, в котором латекс находится в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя.

4. Способ по любому из пп.1-2, в котором указанный полимер в указанной дисперсии имеет средний размер частиц 30-200 нм.

5. Способ по п.4, в котором указанным акриловым полимером является сополимер н-бутилакрилат-стирол.

6. Водная композиция наполнителя, содержащая твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, с твердыми частицами анионного латексного полимера, адсорбированными на них, в водном носителе, причем указанный анионный латекс представляет собой акриловый полимер, имеющий Тст от -3 до 50°С, и выбранный из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол.

7. Композиция наполнителя по п.6, в которой указанный наполнитель имеет средний размер частиц 0,1-30 мкм.

8. Композиция наполнителя по п.6 или 7, в которой указанный твердый полимер находится в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя.

9. Композиция наполнителя по любому из пп.6-7, в которой указанный твердый полимер имеет средний размер частиц 30-200 нм.

10. Обработанный наполнитель, содержащий твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, с твердыми частицами анионного латексного полимера, адсорбированными на них, причем указанный анионный латекс представляет собой акриловый полимер, имеющий Тст от -3 до 50°С, и выбранный из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол.

11. Обработанный наполнитель по п.10, где указанный наполнитель имеет средний размер частиц 0,1-30 мкм.

12. Обработанный наполнитель по п.10 или 11, в котором указанный твердый полимер находится в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя.

13. Обработанный наполнитель по любому из пп.10-11, в котором указанный твердый полимер имеет средний размер частиц 30-200 нм.

14. Шихта пульпы, содержащая волокна пульпы и твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, с твердыми частицами анионного латексного полимера, адсорбированными на нем, в водном носителе, причем указанный анионный латексный полимер представляет собой акриловый полимер, имеющий Тст от -3 до 50°С, и выбранный из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол.

15. Щихта пульпы по п.14, в которой указанный наполнитель имеет средний размер частиц 0,1-30 мкм.

16. Шихта пульпы по п.14 или 15, в которой указанный твердый полимер находится в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя.

17. Шихта пульпы по любому из пп.14-15, в которой указанный твердый полимер имеет средний размер частиц 30-200 нм.

18. Способ получения бумаги из шихты пульпы, содержащей волокна пульпы и твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, причем указанный наполнитель имеет средний размер частиц 0,1-30 мкм, в водном носителе, улучшение которого состоит в том, что указанный наполнитель имеет адсорбированные на нем твердые частицы анионного латексного полимера, причем указанный анионный латексный полимер представляет собой акриловый полимер, имеющий Тст от -3 до 50°С, и выбранный из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол.

19. Способ по п.18, в котором указанный твердый полимер находится в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя.

20. Способ по п.18 или 19, в котором указанный твердый полимер имеет средний размер частиц 30-200 нм.

21. Бумажный продукт, образованный из волокон пульпы и твердого дисперсного наполнителя, где указанный наполнитель имеет адсорбированные на нем твердые частицы анионного латексного полимера, где указанный наполнитель представляет собой твердый дисперсный наполнитель, выбранный из группы, состоящей из каолиновой глины, измельченного карбоната кальция, осажденного карбоната кальция, осажденного сульфата кальция, талька и смесей двух или более из них, причем указанный наполнитель имеет средний размер частиц 0,1-30 мкм, где указанные твердые частицы полимера находятся в количестве с обеспечением 1-100 кг латекса на 1 т наполнителя по отношению к сухой массе твердых веществ латекса и наполнителя, причем указанный анионный латексный полимер представляет собой акриловый полимер, имеющий Тст от -3 до 50°С, и выбранный из группы, состоящей из сополимеров н-бутилакрилат-акрилонитрил-стирол и сополимеров н-бутилакрилат-стирол; и указанные твердые частицы полимера имеют средний размер частиц 30-200 нм.

| US 7074845 В2, 11.07.2006 | |||

| Модуль для автоматизированной безраскройной листовой штамповки | 1987 |

|

SU1505641A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЧВЫ | 1992 |

|

RU2016498C1 |

| US 4225383 A, 30.09.1980 | |||

| US 4710270 A, 01.12.1987 | |||

| US 5514212 A, 07.05.1996 | |||

| ОБРАБОТКА ПОЛИСАХАРИДАМИ НЕОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 1994 |

|

RU2146316C1 |

| RU 2004132839 A, 20.04.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2002 |

|

RU2287631C2 |

| RU 2005119148 A, 10.03.2006. | |||

Авторы

Даты

2011-04-10—Публикация

2008-06-04—Подача