Изобретение относится к теплотехнике и может быть использовано в теплообменных приборах инверторного типа для обогрева или охлаждения жилых, производственных помещений или помещений общего назначения. Возможно использование изобретения в составе систем для работы с геотермальными источниками как для обогрева, так и для охлаждения помещений.

Из уровня техники известен трубчатый теплообменник, содержащий теплообменные трубы с оребрением, каждая из которых содержит установленные в ней внутренние трубы с перфорацией с отогнутыми внутрь трубы лепестками (SU 1086340 А, 15.04.1984).

Известная конструкция является сложной и малоэффективной с точки зрения теплообмена.

Техническим результатом предложенного изобретения является повышение интенсификации теплообмена за счет увеличения полезной площади теплообмена, а также простота конструкции и надежность работы устройства.

Это достигается за счет того, что трубчатый теплообменник (по первому варианту), содержащий теплообменные трубки, снабжен, по меньшей мере, одной панелью, образованной из полосок или проволоки, выполненных из теплопроводного материала и установленных с переплетением теплообменных трубок, при этом теплообменные трубки размещены, по меньшей мере, в один ряд.

Кроме того, полоски или проволока выполнены из металла или композитного материала.

Кроме того, теплообменник содержит, по меньшей мере, две коллекторные трубы, соединенные между собой теплообменными трубками.

Кроме того, коллекторные трубы выполнены с образованием замкнутого контура.

Кроме того, теплообменные трубки расположены параллельно одна другой.

Кроме того, расстояние между теплообменными трубками составляет 4-7 внешних диаметров теплообменной трубки.

Кроме того, полоски на участке между смежными теплообменными трубками выполнены перекрученными на 180°.

Кроме того, отношение диаметра проволоки к внутреннему диаметру теплообменной трубки составляет 0,05-0,2.

Кроме того, отношение ширины полоски к внутреннему диаметру тепообменной трубки составляет 0,05-0,2.

Кроме того, отношение ширины полоски к внутреннему диаметру теполобменной трубки составляет 0,8-4.

Кроме того, длина теплообменной трубки составляет 10-200 ее внутренних диаметров.

Кроме того, полоски или проволока установлены с возможностью перемещения их вдоль оси теплообменных трубок.

Кроме того, полоски или проволока закреплены на поперечных трубках в местах их контакта с ними.

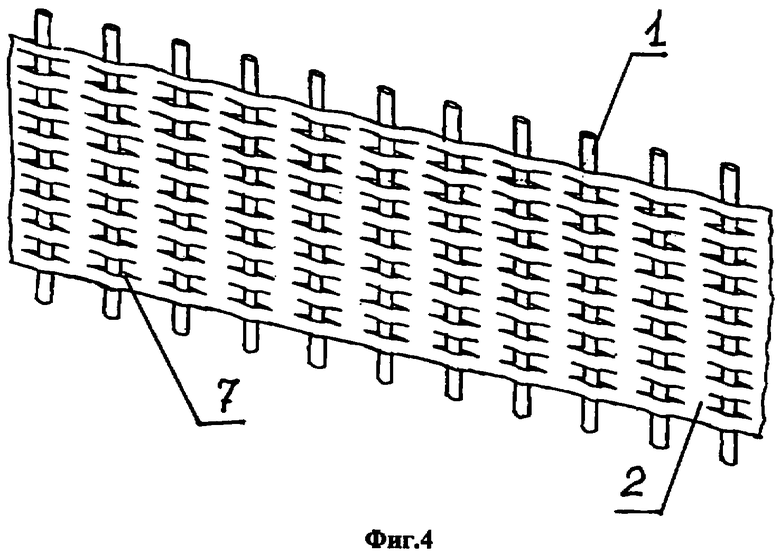

Указанный технический результат достигается также за счет того, что трубчатый теплообменник (по второму варианту), содержащий теплообменные трубки, снабжен, по меньшей мере, одной панелью, выполненной из листа из теплопроводного материала, в котором образованы ряды просечек, каждая из теплообменных трубок установлена в просечках одного ряда, при этом теплообменные трубки размещены, по меньшей мере, в один ряд.

Кроме того, панель выполнена из металла или композитного материала.

Кроме того, теплообменник содержит две коллекторные трубы, соединенные между собой теплообменными трубками.

Кроме того, коллекторные трубы выполнены с образованием замкнутого контура.

Кроме того, теплообменные трубки расположены параллельно одна другой.

Кроме того, расстояние между теплообменными трубками составляет 4-7 внешних диаметров теплообменной трубки.

Кроме того, длина теплообменной трубки составляет 10-200 ее внутренних диаметров.

Кроме того, отношение толщины панели к внутреннему диаметру теплообменной трубки составляет 0,05-0,2.

Кроме того, панель установлена с возможностью перемещения ее вдоль оси теплообменных трубок.

Кроме того, панель закреплена на теплообменных трубках в местах ее контакта с ними.

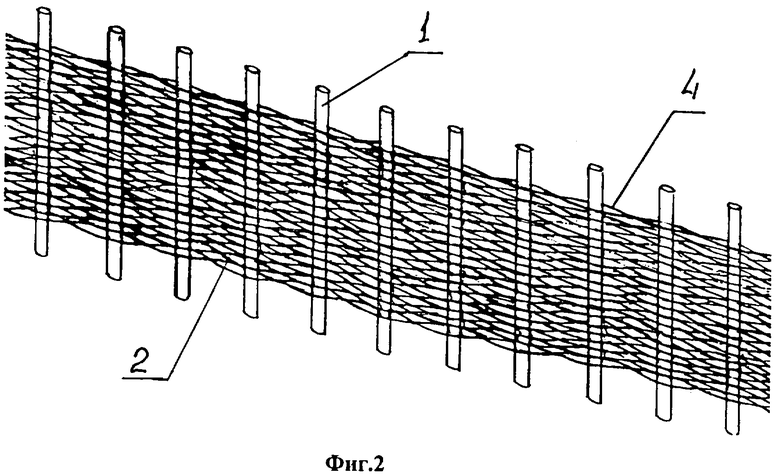

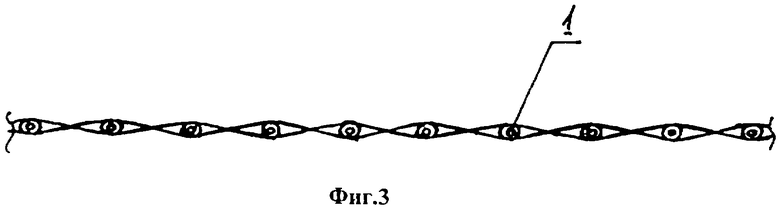

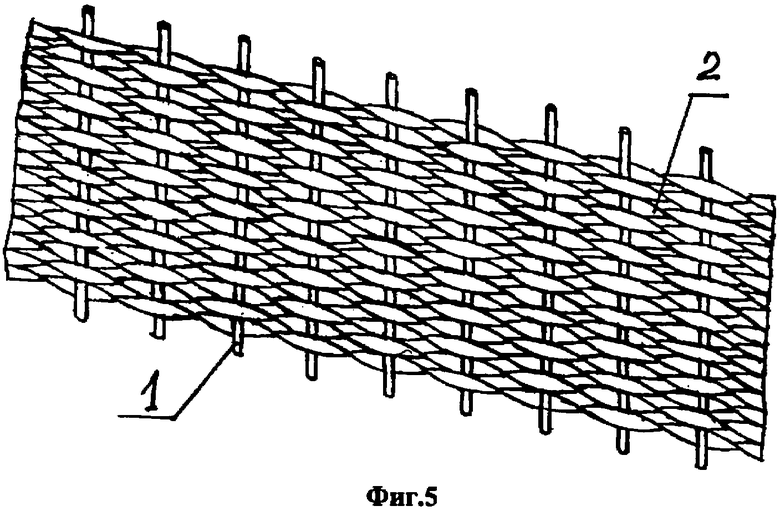

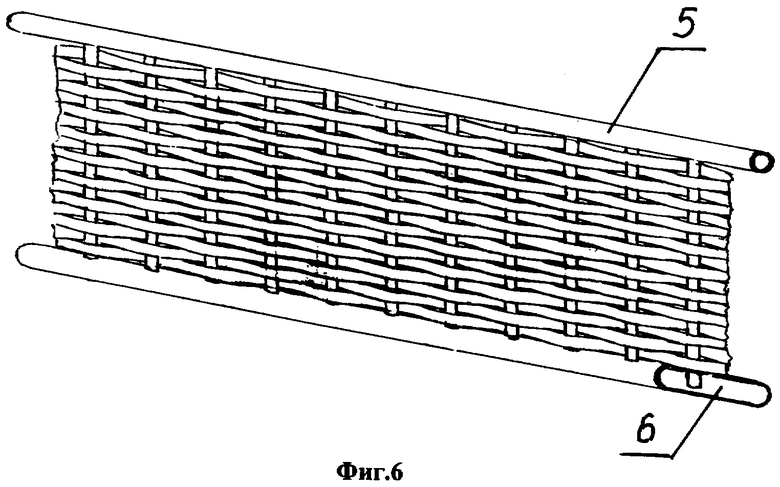

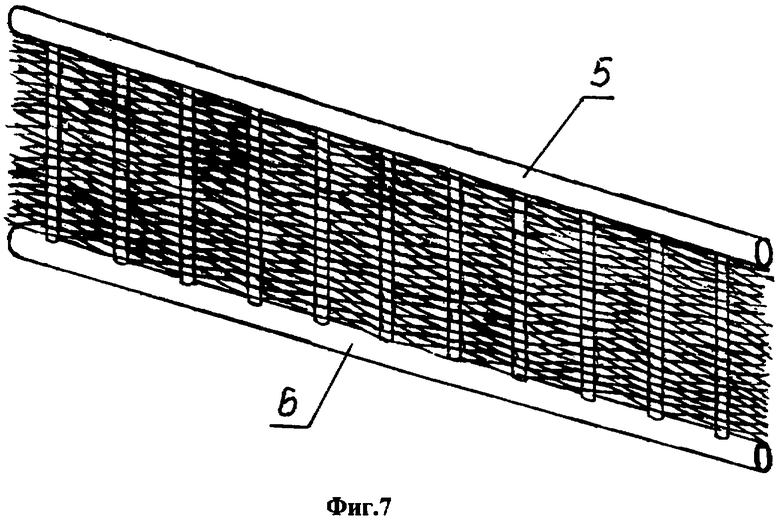

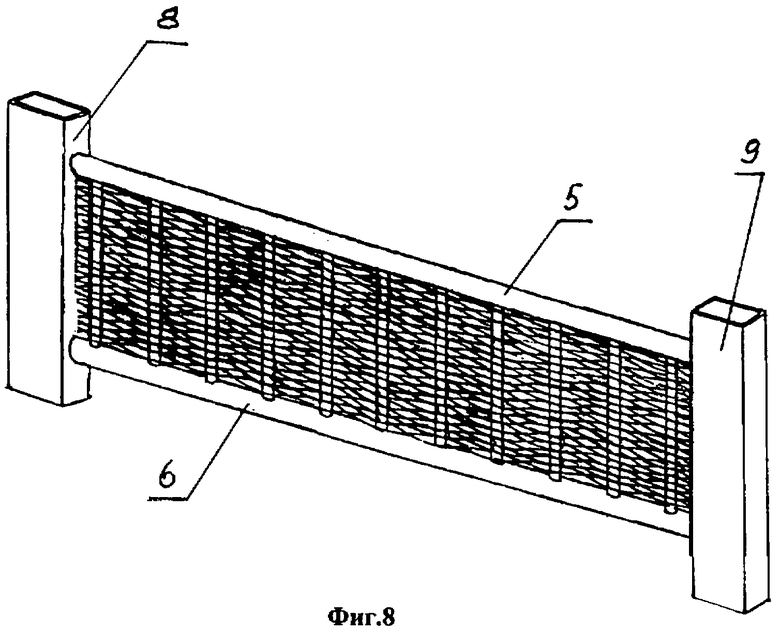

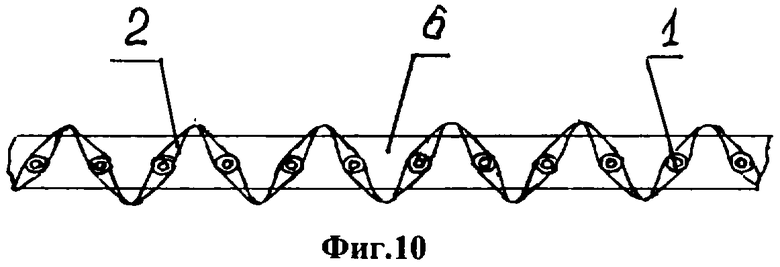

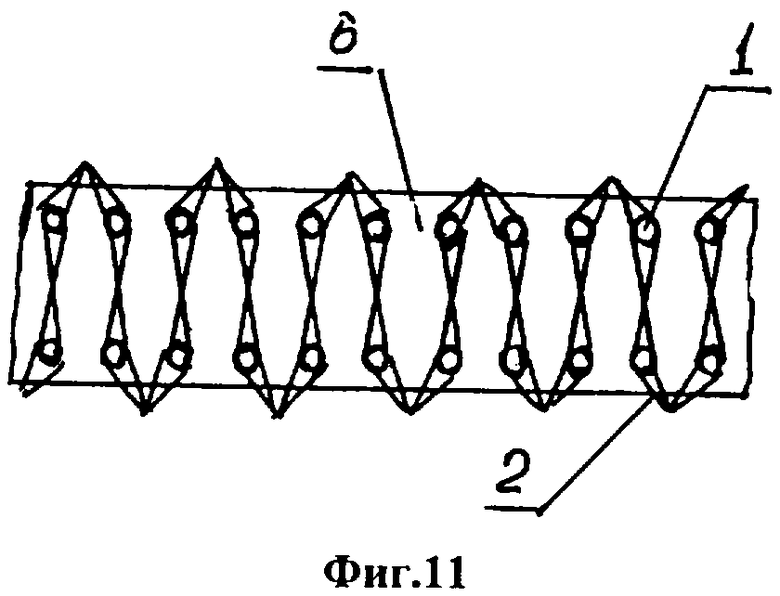

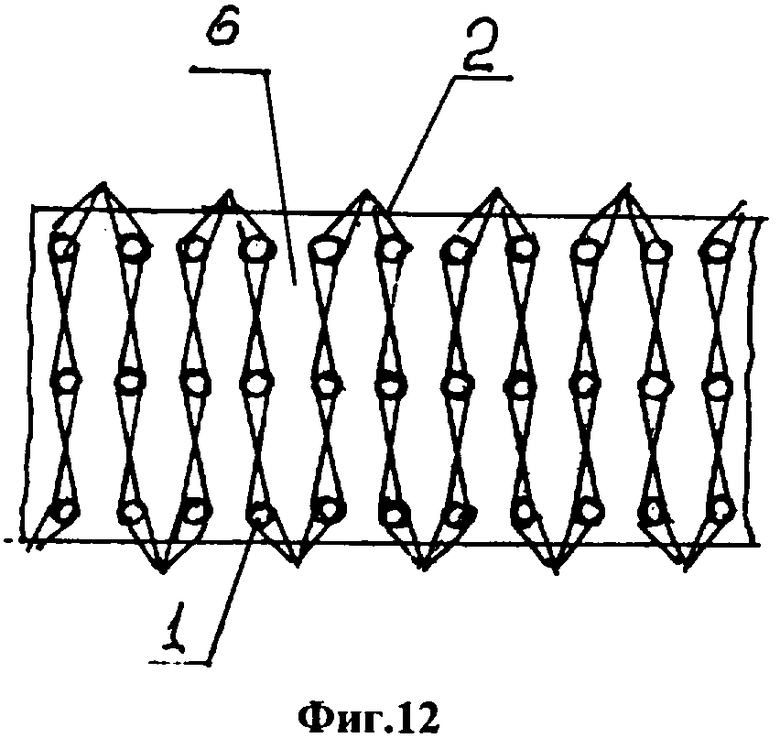

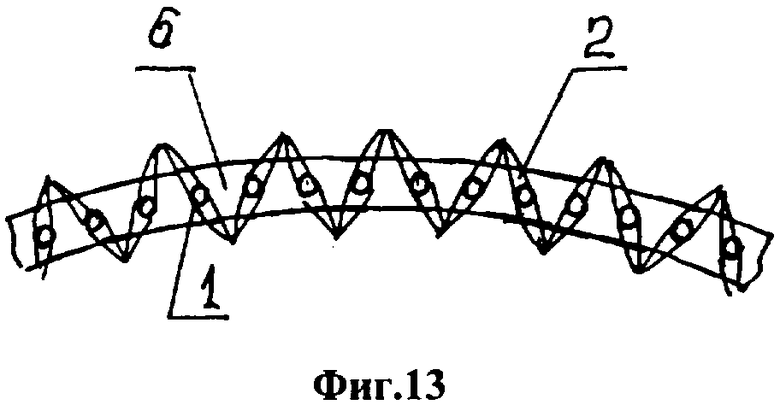

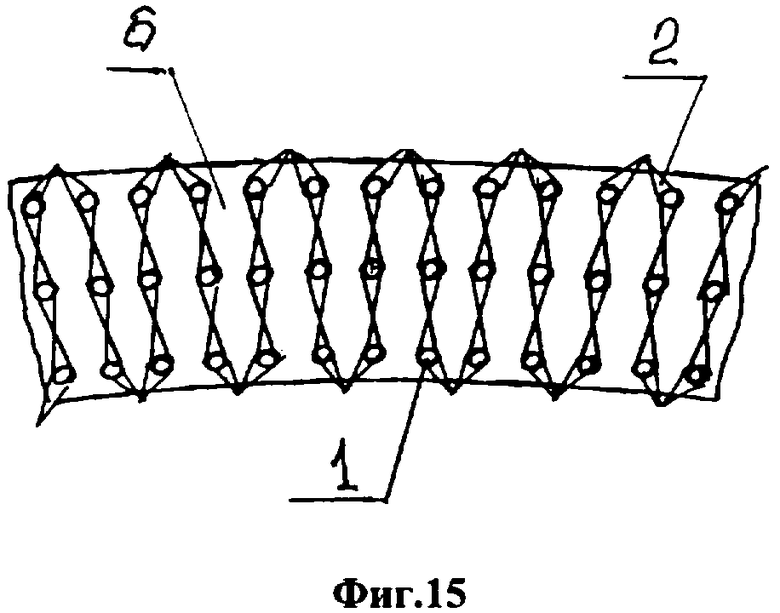

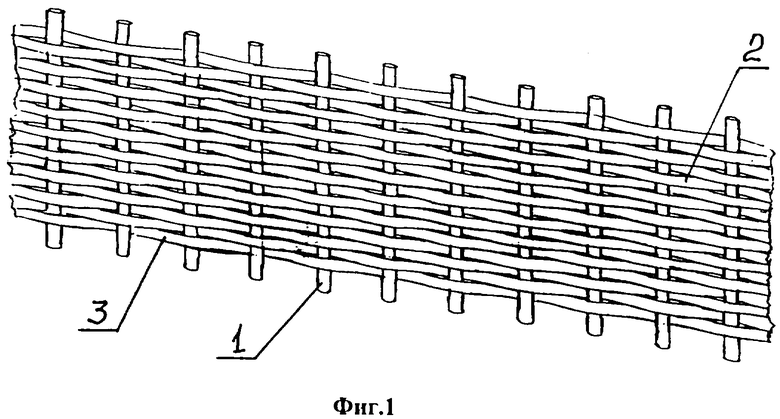

Изобретение иллюстрируется чертежами, где на фиг.1 представлено изображение трубчатого теплообменника в случае выполнения панели из полосок (по первому варианту), на фиг.2 - то же, в случае выполнения панели из проволоки (по первому варианту), на фиг.3 - то же, поперечное сечение теплообменника (по первому варианту), на фиг.4 - то же, в случае выполнения панели из листа (по второму варианту), на фиг.5 - то же, при выполнении металлических полосок перекрученными, на фиг.6-9 - то же, с коллекторами, на фиг.13-15 - то же, различные варианты установки теплообменных труб (однорядные и многорядные).

Трубчатый теплообменник (по первому варианту, фиг.1, 2, 3) содержит расположенные параллельно одна другой теплообменные трубки 1, панель 2, выполненную из металлических полосок 3 (например, из фольги) или проволоки 4, установленных с переплетением теплообменных трубок 1.

Теплообменные трубки 1 размещены в один ряд (фиг.3, 10, 13). Расстояние между теплообменными трубками 1 составляет 4-7 внешних ее диаметров.

В случае выполнения панели из проволоки 4 отношение диаметра проволоки 4 к внутреннему диаметру теплообменной трубки 1 составляет 0,05-0,2. В случае выполнения панели из металлических полосок 3 отношение толщины металлической полоски 3 к внутреннему диаметру теплопроводной трубки 1 составляет 0,05-0,2, а отношение ширины металлической полоски 3 к внутреннему диаметру теплообменной трубки 1 составляет 0,8-4.

Длина теплообменной трубки 1 составляет 10-200 ее внутренних диаметров.

Металлические полоски 3 или проволока 4 закреплены на теплообменных трубках 1 в месте их контакта.

В частном случае реализации изобретения металлические полоски 3 или проволока 4 могут быть установлены с возможностью перемещения их вдоль оси теплообменных трубок 1.

Металлические полоски 3 на участке между смежными теплообменными трубками 1 могут быть выполнены перекрученными на 180° (фиг.5).

В частном случае реализации изобретения теплообменник может содержать коллекторные трубы 5, 6 (соответственно прямую и обратную), которые соединены между собой теплообменными трубками 1 (фиг.6, 7).

В частном случае реализации изобретения коллекторные трубы 5 и 6 могут быть выполнены с образованием замкнутого контура (на чертежах не показано).

Трубчатый теплообменник (по второму варианту, фиг.4) содержит расположенные параллельно одна другой теплообменные трубки 1, панель 2, выполненную из листа металла (например, из фольги), в которой образованы ряды просечек 7.

Каждая из теплообменных трубок 1 установлена в просечках 7 одного ряда. Теплообменные трубки 1 размещены в один ряд.

Расстояние между теплообменными трубками 1 составляет 4-7 внешних диаметров теплообменной трубки 1. Длина теплообменной трубки 1 составляет 10-200 ее внутренних диаметров. Отношение толщины металлической панели 2 к внутреннему диаметру теплообменной трубки 1 составляет 0,05-0,2.

В частном случае реализации изобретения теплообменник может содержать коллекторные трубы 5, 6 (соответственно прямую и обратную), которые соединены между собой теплообменными трубками 1.

В частном случае реализации изобретения коллекторные трубы могут быть выполнены с образованием замкнутого контура (на чертежах не показано).

Металлическая панель 2 закреплена на теплообменных трубках 1 в месте ее контакта с ними.

В частном случае реализации изобретения металлическая панель 2 может быть установлена с возможностью перемещения вдоль оси теплообменных трубок 1.

Оплетающие металлические полоски (например, полоски фольги), или проволока (оплетка), или панель из листа металла могут быть скреплены с теплообменными трубками в месте их контакта с ними посредством теплопроводящего клея или пайки для обеспечения максимально возможной передачи тепла между ними, а концы теплообменных трубок должны выступать за края панели.

Площадь поперечного сечения канала теплообменной трубки 1 составляет 1-4 мм2.

Теплообменник работает следующим образом.

Теплоноситель, проходя по теплообменным трубкам 1, отдает свое тепло стенкам теплообменных трубок 1 по всей их длине. Тепло, принятое стенками, передается панели 2 в месте контакта ее или ее элементов (полосок или проволоки) со стенками теплообменных трубок 1. Нагреваясь, панель 2 отдает свое тепло окружающей среде.

Панель 2 совместно с теплообменными трубками создает развернутую поверхность теплообмена, которая позволяет интенсифицировать этот процесс.

Интенсивность теплообмена увеличивается за счет отверстий в панели 2, образованных при переплетении полосок или проволоки (по первому варианту) или в просечках металлического листа (по второму варианту).

Панели 2 могут быть расположены вертикально, горизонтально или под углом к горизонту.

Предлагаемый трубчатый теплообменник может работать как в одиночном исполнении, так и в составе однотипных изделий.

Вариант выполнения панели из металлических полосок обеспечивает тепловой контакт между теплообменной трубкой и каждой металлической полоской по линии, а не в точке (как в случае выполнения панели из проволоки), что увеличивает теплоотдачу.

Конструкция трубчатого теплообменника с панелью из проволочной оплетки с соотношением диаметра проволочки к внутреннему диаметру теплообменной трубки 0,05-0,2 и расстоянием между трубками 4-7 их внешних диаметров дает теплоотдачу 15-25 Вт/м2К и может быть рекомендован для практического использования, равно как вариант с оплеткой из полосок фольги толщиной 0,05-0,2 от внешнего диаметра капиллярной трубки, шириной 0,8-4 внешнего диаметра трубки и расстоянием между трубками 4-7 их внешних диаметров.

Особо эффективен случай частной реализации изобретения, когда полоска разворачивается между теплообменными трубками на 180° (Фиг.5). В случае выполнения металлических полосок перекрученными на 180° на участке между смежными теплообменными трубками конструкция не создает серьезного сопротивления протекающему воздуху и обеспечивает хорошую теплоотдачу.

Все элементы конструкции выполняют из материалов с хорошей теплопроводностью. Дешевле и проще всего использовать медь или алюминий. Более сложные композитные материалы типа графитизированной карбофибры дадут большую теплоотдачу, но резко снизят технологичность и увеличат стоимость изделия, поэтому пригодны только для изделий специального назначения.

Коэффициент теплоотдачи в предложенном теплообменнике теоретически может достигать до 300-350 Вт/м2К. Это более чем в 100 раз выше, чем в существующих на рынке образцах. Реальные конструкции уже показывают преимущество в 10-20 раз.

Один из концов каждой теплообменной трубки монтируют, например, в отверстия (на чертежах не показаны) прямой коллекторной трубы, а другой - в отверстия обратной коллекторной трубы (фиг.6, 7). Расстояние между отверстиями должно соответствовать расстоянию между теплообменными трубками с установленным допуском. После монтажа концы теплообменных трубок надежно фиксируют в прямой и обратной коллекторных трубах с помощью клея или пайки таким образом, чтобы не произошло забивания внутренних каналов трубок.

Площадь поперечного сечения прямой и обратной труб следует выбирать таким образом, чтобы сумма площадей поперечных сечений смонтированных в них капилляров была примерно вдвое большей.

В целях повышения технологичности и обеспечения возможности автоматизации сборки теплообменника он может быть собран таким образом, что концы теплообменных трубок крепятся в промежуточные прямую и обратную коллекторные трубы 5, 6 (фиг.8, 9), а уже затем эти трубы крепятся своими концами в отверстия основных прямой и обратной труб 8, 9. При этом один из концов промежуточных прямой и обратной коллекторных труб трубки запаивается наглухо, но при сборке может по необходимости жестко соединяться этим концом с основной трубкой для обеспечения механической жесткости всей конструкции.

Наиболее перспективной в плане увеличения теплоотдачи с одного квадратного дециметра конструкции следует считать вариант, в котором панель выполнена в форме зигзага (фиг.10-15). В этом случае плотность теплообменных трубок 1 ограничивается только технологическими возможностями и в разы превосходит плотность в плоской панели, соответственно увеличивая и теплоотдачу всего теплообменника. Расположение коллекторных трубок может быть как прямолинейным (фиг.10-12), так и криволинейным (фиг.13-15) или представлять собой практически любую линию (кроме имеющей пересекающийся контур). Теплообменные трубки могут быть расположены как в один ряд (фиг.10, 13), так и в несколько рядов (фиг.11, 12, 14, 15).

Изобретение позволит повысить эффективность работы устройства за счет повышения теплообмена, упростить конструкцию и надежность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2003 |

|

RU2266497C2 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ (ВАРИАНТЫ) | 2002 |

|

RU2244236C2 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2361167C1 |

| Теплообменник | 2023 |

|

RU2825805C2 |

| ЗАГОТОВКА РАДИАТОРНОЙ СЕКЦИИ ТРУБЧАТО-ПЛАСТИНЧАТОГО РАДИАТОРА, РАДИАТОРНЫЙ БЛОК, ИЗГОТОВЛЕННЫЙ ИЗ ЭТОЙ ЗАГОТОВКИ, И РАДИАТОР, ИЗГОТОВЛЕННЫЙ ИЗ ЭТОГО БЛОКА | 2012 |

|

RU2536037C2 |

| ПУЛЬСАЦИОННЫЙ КРИСТАЛЛИЗАТОР | 1991 |

|

RU2021835C1 |

| Теплообменная поверхность | 1988 |

|

SU1622754A1 |

| Охлаждающая батарея | 1989 |

|

SU1698600A1 |

| Испарительный контур геотермального теплового насоса | 2020 |

|

RU2742156C1 |

| ТЕПЛООБМЕННИК, ЭЛЕКТРИЧЕСКИЙ БЛОК УПРАВЛЕНИЯ И СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2021 |

|

RU2823845C2 |

Изобретение относится к теплотехнике, может быть использовано в теплообменных приборах инверторного типа для обогрева или охлаждения жилых, производственных помещений или помещений общего назначения, а также в составе систем для работы с геотермальными источниками как для обогрева, так и для охлаждения помещений и позволяет повысить надежность работы устройства, интенсификацию теплообмена за счет увеличения полезной площади теплообмена и упростить конструкцию. Трубчатый теплообменник по первому варианту содержит теплообменные трубки, снабжен по меньшей мере одной панелью, выполненной из полосок или проволоки, выполненных из теплопроводного материала и установленных с переплетением теплообменных трубок, при этом теплообменные трубки размещены по меньшей мере в один ряд. Теплообменник по второму варианту содержит панель из листа теплопроводного материала, в которой образованы ряды просечек, каждая из теплообменных трубок установлена в просечках одного ряда, при этом теплообменные трубки размещены по меньшей мере в один ряд. 2 н. и 21 з.п. ф-лы, 15 ил.

| Трубчатый спиральный теплообменник и способ его изготовления | 1986 |

|

SU1334028A1 |

| ТЕПЛООБМЕННОЕ ПАНЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И СТЕНКА ДЛЯ ДВИГАТЕЛЬНОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2003 |

|

RU2252383C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044989C1 |

| Пакет теплообменника | 1979 |

|

SU877313A1 |

| КАССЕТНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU275813A1 |

| DE 1937783 A, 04.02.1971. | |||

Авторы

Даты

2007-11-27—Публикация

2006-06-20—Подача