Изобретение относится к автомобильным теплообменникам, а точнее - к заготовкам для изготовления трубчато-пластинчатых автомобильных радиаторов, к радиаторным секциям трубчато-пластинчатых автомобильных радиаторов и к автомобильным трубчато-пластинчатым радиаторам.

Известен медно-латунный паяный трубчато-пластинчатый радиатор (патент РФ на изобретение №2392132). Недостаток известного радиатора состоит в использовании большого количества ценной меди и цинка, в сложной энергозатратной технологии пайки.

Из авторских свидетельств СССР №№244010, 932185, 788907 и 52935, из патентов Российской Федерации на полезную модель №№113568 и 113568, из патентов Российской Федерации на изобретение №№2162155, 2054612, 2027138 и 2144650 и из книги Буркова В.В. Алюминиевые радиаторы автотракторных двигателей, Москва-Ленинград, Машиностроение, 1964 известны радиаторы и отдельные элементы радиаторов, которые могут быть изготовлены из алюминия. Известные радиаторы и их секции характеризуются сложной конструкцией.

Открыто применяются сборные (непаяные) алюминиевые трубчато-пластинчатые радиаторы производства Луганского Завода Автомобильных Радиаторов, см., например, http://www.rain-auto.ru/data/LUZAR.pdf (ближайший аналог). Недостаток этих радиаторов состоит в том, что между трубками и пластинками обеспечивается только механический контакт; вследствие этого скорость теплопередачи теплопроводностью между трубками и пластинами будут меньше, чем в том случае, если указанные трубки и пластины будут соединены металлическими мостиками.

Задача настоящей группы изобретений состоит в расширении ассортимента простых в изготовлении, эффективных и по существу не содержащих меди или цинка трубчато-пластинчатых автомобильных радиаторов.

Технический результат состоит в упрощении технологии производства, снижении затрат энергии, экономии ценной меди и цинка и повышении эффективности теплоотдачи между охладительными трубками и пластинами.

Как будет понятно специалисту в данной области техники, этот результат достигнут, главным образом, благодаря тому, что элементы радиаторного блока изготовлены из легкообрабатываемого материала, по существу не содержащего меди и цинка, с низкой температурой плавления, а точнее - из алюминия и/или его сплава.

Вышеупомянутая задача решена благодаря тому, что заготовка радиаторной секции трубчато-пластинчатого радиатора содержит опорные пластины и охлаждающие пластины с рядами отверстий для охлаждающих трубок, коллектор теплоносителя и охлаждающие трубки, подключенные к нему, установленные в упомянутые отверстия опорных и охлаждающих пластин, характеризуется тем, что упомянутые трубки и упомянутые опорные и охлаждающие пластины выполнены из алюминия и/или алюминиевого сплава, при этом поверхность упомянутых охлаждающих пластин, опорных пластин и трубок подготовлена под пайку, сварку или спекание в среде флюса.

Подготовку поверхностей могут осуществлять любыми известными способами, предпочтительно посредством плакирования поверхностей упомянутых охлаждающих пластин, опорных пластин и трубок силумином.

В частной форме выполнения, поверхность упомянутых охлаждающих пластин, опорных пластин и трубок подготовлена под пайку, сварку или спекание в среде флюса посредством плакирования силумином.

В одной частной форме выполнения, отверстия упомянутых охлаждающих пластин отбортованы таким образом, чтобы обеспечить соединение с упомянутыми охлаждающими трубками с натягом.

В еще одной частной форме выполнения, отверстия упомянутых охлаждающих пластин отбортованы таким образом, чтобы обеспечить соединение с упомянутыми охлаждающими трубками с натягом, при этом высота отбортовки - не меньше утроенной толщины этих пластин.

В другой частной форме выполнения, отбортовка упомянутых отверстий охлаждающих пластин выполнена под углом от 10° до 25° к нормали.

В частной форме выполнения, толщина упомянутых охлаждающих пластин составляет от 0,8 до 3 мм.

В одной частной форме выполнения, упомянутые опорные пластины и охлаждающие пластины выполнены, по меньшей мере, с двумя рядами упомянутых отверстий для охлаждающих трубок.

В еще одной частной форме выполнения, толщина упомянутых опорных пластин, по меньшей мере, на 50% больше толщины упомянутых охлаждающих пластин.

В другой частной форме выполнения, упомянутые охлаждающие пластины установлены на расстоянии, по меньшей мере, 2 мм друг от друга.

В частной форме выполнения, на каждые 10 мм длины упомянутых охлаждающих трубок приходится, по меньшей мере, две охлаждающие пластины.

В одной частной форме выполнения, упомянутые охлаждающие пластины снабжены продольными ребрами жесткости и/или отбортовками.

В еще одной частной форме выполнения, упомянутые охлаждающие пластины снабжены гофрами для увеличения поверхности теплообмена.

В другой частной форме выполнения, упомянутые охлаждающие пластины дополнительно снабжены регулярной перфорацией.

В частной форме выполнения, упомянутые охлаждающие пластины дополнительно снабжены просечками с отогнутыми язычками.

В одной частной форме выполнения, концы упомянутых трубок, продетые в отверстия упомянутых опорных пластин, развальцованы.

В еще одной частной форме выполнения, концы упомянутых трубок на расстоянии от торца снабжены кольцевым расширением, установлены в отверстия упомянутых опорных пластин и развальцованы.

В другой частной форме выполнения, упомянутые трубки имеют плоскоовальное поперечное сечение.

В частной форме выполнения, упомянутые трубки имеют круглое поперечное сечение.

В одной частной форме выполнения, с внутренней стороны упомянутые трубки снабжены продольными выступами для увеличения поверхности теплообмена.

В еще одной частной форме выполнения, упомянутые трубки выполнены многокамерными.

В другой частной форме выполнения, толщина упомянутых охлаждающих трубок составляет от 0,8 до 3 мм.

В частной форме выполнения, ряды упомянутых трубок расположены в коридорном, шахматном или в шахматно-коридорном порядке.

В еще одном аспекте вышеупомянутая задача решена благодаря тому, что радиаторный блок содержит вышеописанную заготовку, а упомянутые пластины и трубки соединены между собой посредством пайки, сварки и/или спекания в среде флюса.

В еще одном аспекте вышеупомянутая задача решена благодаря тому, что трубчато-пластинчатый радиатор, предпочтительно для системы охлаждения автомобильного двигателя, содержит вышеописанный радиаторный блок, подключенный к коллектору жидкого теплоносителя.

Вышеописанный радиатор может применяться в автомобильных кондиционерах, в системах для охлаждения масла, в системе охлаждения двигателя.

На чертежах:

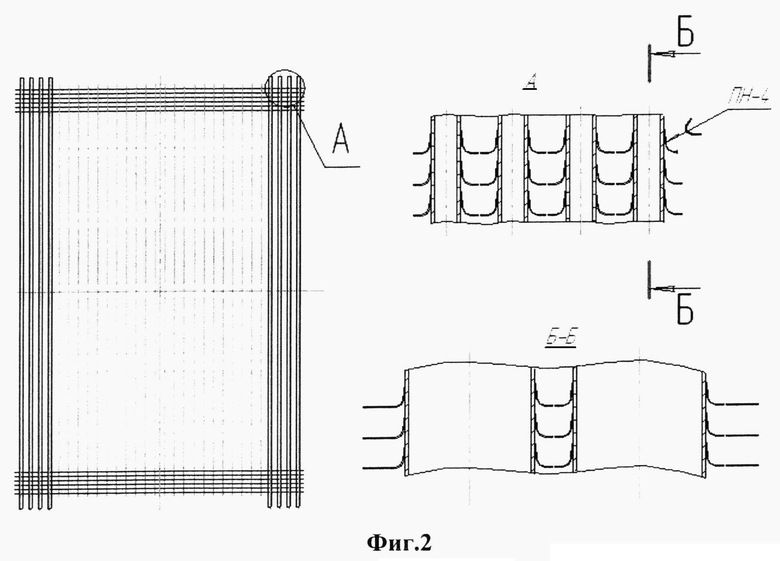

фиг.1 - охлаждающая пластина (коридорный вариант расположения трубок);

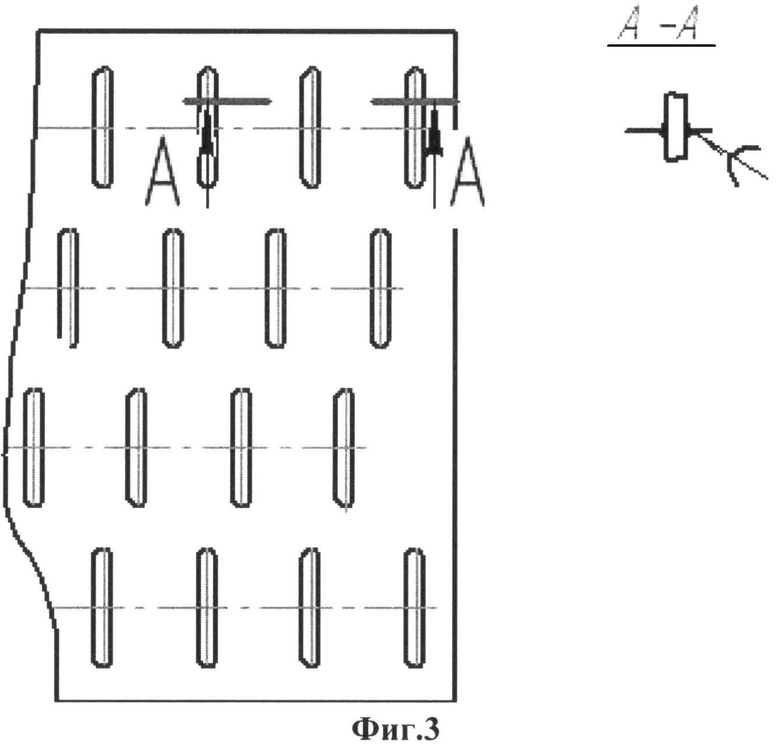

фиг.2 - схема, иллюстрирующая взаимное расположение охлаждающих пластин и охлаждающих трубок;

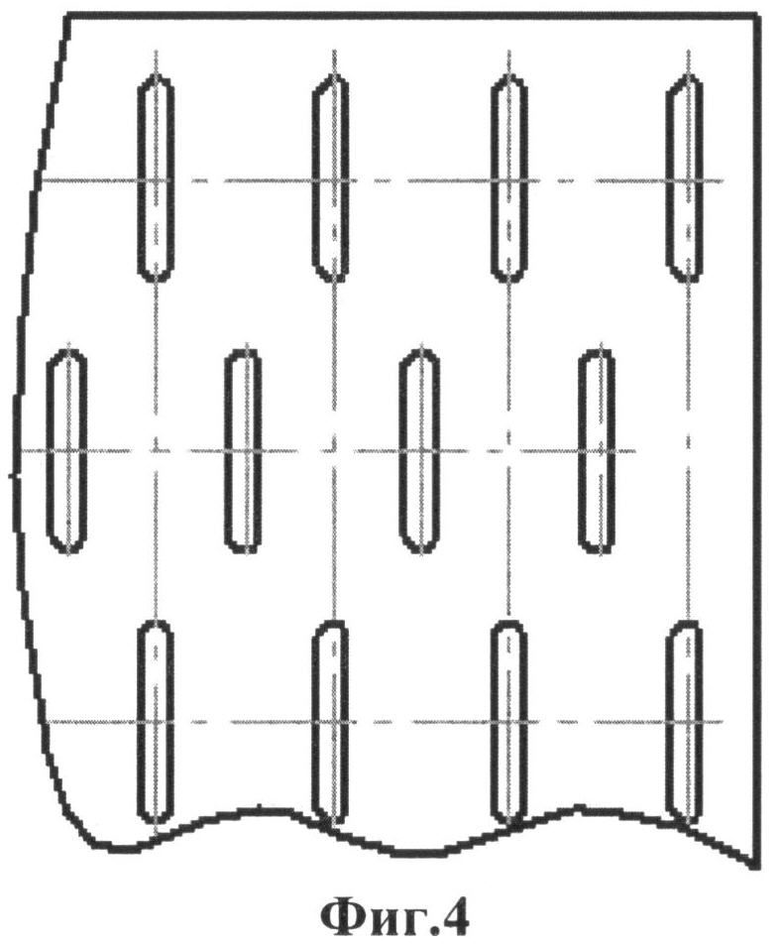

фиг.3 - охлаждающая пластина (шахматно-коридорный вариант расположения трубок);

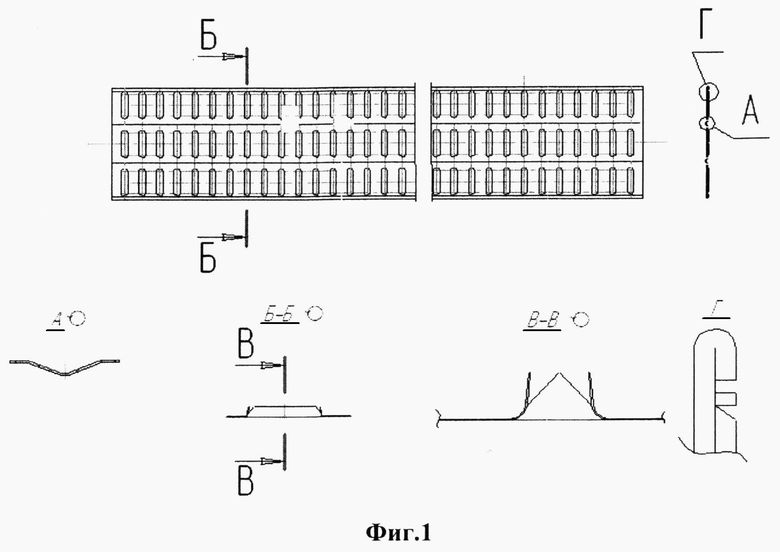

фиг.4 - охлаждающая пластина (шахматный вариант расположения трубок).

Вышеописанный радиатор изготавливают следующим образом. Нарезают алюминиевую ленту на прямоугольные отрезки заданного размера. На гибочном прессе вдоль пластин формируют ребра жесткости (вид А). Для увеличения теплоотдачи формируют жалюзи, гофры или другие элементы, увеличивающие площадь поверхности охлаждения и увеличивающие турбулизацию потока охлаждающего воздуха. По всей поверхности вырубным штампом просекают отверстия с отбортовкой (разрезы Б-Б и В-В) по размеру охлаждающих трубок с уклоном для лучшего контакта с охлаждающими трубками. При этом отверстия в охлаждающих пластинах группируют в один ряд, в два ряда или в несколько рядов с различным шагом как в ряду, так и между рядами. Ряды располагают в коридорном (фиг.1), шахматном (фиг.4) и/или в шахматно-коридорном (фиг.3) порядке. Упомянутые охлаждающие пластины укладывают в штабели на заданном расстоянии друг от друга посредством проставок таким образом, чтобы отверстия смежных охлаждающих пластин располагались по одной оси, и продевают охлаждающие трубки через весь штабель (см. фиг.2). На собранный пакет насаживают опорные пластины (концевые доски), и развальцовывают охлаждающие трубки для уменьшения зазоров между ними и отверстиями опорных пластин и осуществляют спекание собранного пакета известными способами, например с использованием флюса, или посредством вакуумной пайки. К готовому радиаторному блоку подключают коллектор, после чего изделие становится полностью пригодным к использованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПАЯНЫХ ТРУБОК ПРИ ИЗГОТОВЛЕНИИ РАДИАТОРОВ И ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2238531C1 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2576728C1 |

| Секция радиатора | 1990 |

|

SU1760295A1 |

| РАДИАТОР АВТОМОБИЛЯ | 1993 |

|

RU2054612C1 |

| Флюс для пайки | 1981 |

|

SU967751A1 |

| РАДИАТОР | 1997 |

|

RU2162155C2 |

| СЕКЦИЯ РАДИАТОРА СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2280831C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| РАДИАТОР ВОДОВОЗДУШНЫЙ С ТЕРМОДИНАМИЧЕСКОЙ КОМПЕНСИРУЮЩЕЙ КОНСТРУКЦИЕЙ | 2008 |

|

RU2392132C1 |

| РАДИАТОР И РАДИАТОРНОЕ УСТРОЙСТВО, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТАКОЙ РАДИАТОР | 2002 |

|

RU2251827C2 |

Изобретение относится к области автомобильных теплообменников. Заготовка радиаторной секции трубчато-пластинчатого радиатора содержит опорные пластины и охлаждающие пластины с рядами отверстий для охлаждающих трубок, коллектор теплоносителя и охлаждающие трубки, подключенные к нему, установленные в упомянутые отверстия опорных и охлаждающих пластин. Трубки и опорные и охлаждающие пластины выполнены из алюминия и/или алюминиевого сплава. Поверхность охлаждающих пластин, опорных пластин и трубок подготовлена под пайку, сварку или спекание в среде флюса. Предложен радиаторный блок, изготовленный из упомянутой заготовки, и радиатор, содержащий эти секции. Достигается упрощение технологии производства, снижение затрат энергии, экономия ценной меди и цинка, повышение эффективности теплоотдачи между охладительными трубками и пластинами. 3 н. и 21 з.п. ф-лы, 4 ил.

1. Заготовка радиаторной секции трубчато-пластинчатого радиатора, содержащая опорные пластины и охлаждающие пластины с рядами отверстий для охлаждающих трубок, коллектор теплоносителя и охлаждающие трубки, подключенные к нему, установленные в упомянутые отверстия опорных и охлаждающих пластин, характеризующаяся тем, что упомянутые трубки и упомянутые опорные и охлаждающие пластины выполнены из алюминия и/или алюминиевого сплава, при этом поверхность упомянутых охлаждающих пластин, опорных пластин и трубок подготовлена под пайку, сварку или спекание в среде флюса.

2. Заготовка по п.1, в которой поверхность упомянутых охлаждающих пластин, опорных пластин и трубок подготовлена под пайку, сварку или спекание в среде флюса посредством плакирования силумином.

3. Заготовка по п.1, в которой отверстия упомянутых охлаждающих пластин отбортованы таким образом, чтобы обеспечить соединение с упомянутыми охлаждающими трубками с натягом.

4. Заготовка по п.1, в которой отверстия упомянутых охлаждающих пластин отбортованы таким образом, чтобы обеспечить соединение с упомянутыми охлаждающими трубками с натягом, при этом высота отбортовки - не меньше утроенной толщины этих пластин.

5. Заготовка по п.1, в которой отбортовка упомянутых отверстий охлаждающих пластин выполнена под углом от 10° до 25° к нормали.

6. Заготовка по п.1, в которой толщина упомянутых охлаждающих пластин составляет от 0,8 до 3 мм.

7. Заготовка по п.1, в которой упомянутые опорные пластины и охлаждающие пластины выполнены, по меньшей мере, с двумя рядами упомянутых отверстий для охлаждающих трубок.

8. Заготовка по п.1, в которой толщина упомянутых опорных пластин, по меньшей мере, на 50% больше толщины упомянутых охлаждающих пластин.

9. Заготовка по п.1, в которой упомянутые охлаждающие пластины установлены на расстоянии, по меньшей мере, 2 мм друг от друга.

10. Заготовка по п.1, в которой на каждые 10 мм длины упомянутых охлаждающих трубок приходится, по меньшей мере, две охлаждающие пластины.

11. Заготовка по п.1, в которой упомянутые охлаждающие пластины снабжены продольными ребрами жесткости и/или отбортовками.

12. Заготовка по п.1, в которой упомянутые охлаждающие пластины снабжены гофрами для увеличения поверхности теплообмена.

13. Заготовка по п.1, в которой упомянутые охлаждающие пластины дополнительно снабжены регулярной перфорацией.

14. Заготовка по п.1, в которой упомянутые охлаждающие пластины дополнительно снабжены просечками с отогнутыми язычками.

15. Заготовка по п.1, в которой концы упомянутых трубок, продетые в отверстия упомянутых опорных пластин, развальцованы.

16. Заготовка по п.1, в которой концы упомянутых трубок на расстоянии от торца снабжены кольцевым расширением, установлены в отверстия упомянутых опорных пластин и развальцованы.

17. Заготовка по п.1, в которой упомянутые трубки имеют плоскоовальное поперечное сечение.

18. Заготовка по п.1, в которой упомянутые трубки имеют круглое поперечное сечение.

19. Заготовка по п.1, в которой с внутренней стороны упомянутые трубки снабжены продольными выступами для увеличения поверхности теплообмена.

20. Заготовка по п.1, в которой упомянутые трубки выполнены многокамерными.

21. Заготовка по п.1, в которой толщина упомянутых охлаждающих трубок составляет от 0,8 до 3 мм.

22. Заготовка по п.1, в которой ряды упомянутых трубок расположены в коридорном, шахматном или в шахматно-коридорном порядке.

23. Радиаторный блок, содержащий заготовку по любому из пп.1-22, в котором упомянутые пластины и трубки соединены между собой посредством пайки, сварки и/или спекания в среде флюса.

24. Трубчато-пластинчатый радиатор, предпочтительно для системы охлаждения автомобильного двигателя, содержащий радиаторный блок по п. 23, подключенный к коллектору жидкого теплоносителя.

| РАДИАТОР ВОДОВОЗДУШНЫЙ С ТЕРМОДИНАМИЧЕСКОЙ КОМПЕНСИРУЮЩЕЙ КОНСТРУКЦИЕЙ | 2008 |

|

RU2392132C1 |

| Пневматический или гидравлический расширитель | 1932 |

|

SU34477A1 |

| US 6012512 A1, 11.01.2000 | |||

| Способ определения коэффициентов передачи электрических сигналов в динамическом режиме | 1957 |

|

SU112251A1 |

| Поворотное делительное устройство | 1983 |

|

SU1380912A1 |

Авторы

Даты

2014-12-20—Публикация

2012-08-08—Подача