Область техники, к которой относится изобретение

Изобретение относится к устройствам для охлаждения воздуха, в частности, к вентиляционным проходам (каналам) и может использоваться в установках для охлаждения вычислительного оборудования.

Уровень техники

Из уровня техники известно большое количество теплообменников.

В качестве наиболее близкого аналога выбран теплообменник, содержащий сборку параллельных теплообменных трубок, омываемых жидким теплоносителем, (патент RU 185103, опубликован 21.11.2018). Недостатком данного известного теплообменника является сложность конструкции недостаточные теплоотводные свойства.

Сущность изобретения

Изобретение решает задачу повышения эффективности теплообменников.

Достигаемый технический результат заключается в повышении эффективности теплообмена за счет равномерного распределения тепловых полей по всей поверхности корпуса теплообменных трубок, оптимальной турбулизации проходящего потока в трубках и нанесения на трубки теплопроводящего защитного покрытия с низкой минеральной адгезией.

Указанный технический результат достигается тем, что теплообменник содержит сборку теплообменных трубок, установленных параллельно друг другу не менее, чем в два ряда, упомянутая сборка содержит несущий каркас, в передней и задней частях которого закреплены листы с вырезанными ячейками, форма упомянутых вырезанных ячеек и расстояние между упомянутыми листами обеспечивает размещение в них упомянутых теплообменных трубок, упомянутые теплообменные трубки выполнены в виде плоского корпуса в форме параллелепипеда, малые боковые грани которого выполнены скругленными.

Указанный технический результат достигается также тем, что теплообменные трубки имеют параллельные внутренние перегородки, выполненные за одно целое с корпусом, и выполнены из алюминия, наружная поверхность больших боковых граней корпуса содержит рифление в виде параллельных ребер и покрытие из материала, включающего графен.

Указанный технический результат достигается также тем, что высота ребер теплообменных трубок составляет от 0,5 до 1,5 мм, трубки по три перегородки внутри корпуса, а внутренняя поверхность корпуса трубок также содержит рифление и покрытие из материала, включающего графен.

Указанный технический результат достигается также тем, что покрытие корпуса теплообменных трубок включает барийсодержащий компонент.

Указанный технический результат достигается также тем, что несущий каркас выполнен разборным и содержит поперечные балки жесткости.

Указанный технический результат достигается также тем, что несущий каркас содержит боковые панели.

Отличительной особенностью данного изобретения является выполнение теплообменника в виде сборки теплообменных трубок, выполненных из алюминия с покрытием из графен содержащего материала, а также конструкция трубки, обеспечивающие высокие теплоотводящие свойства.

Перечень фигур чертежей

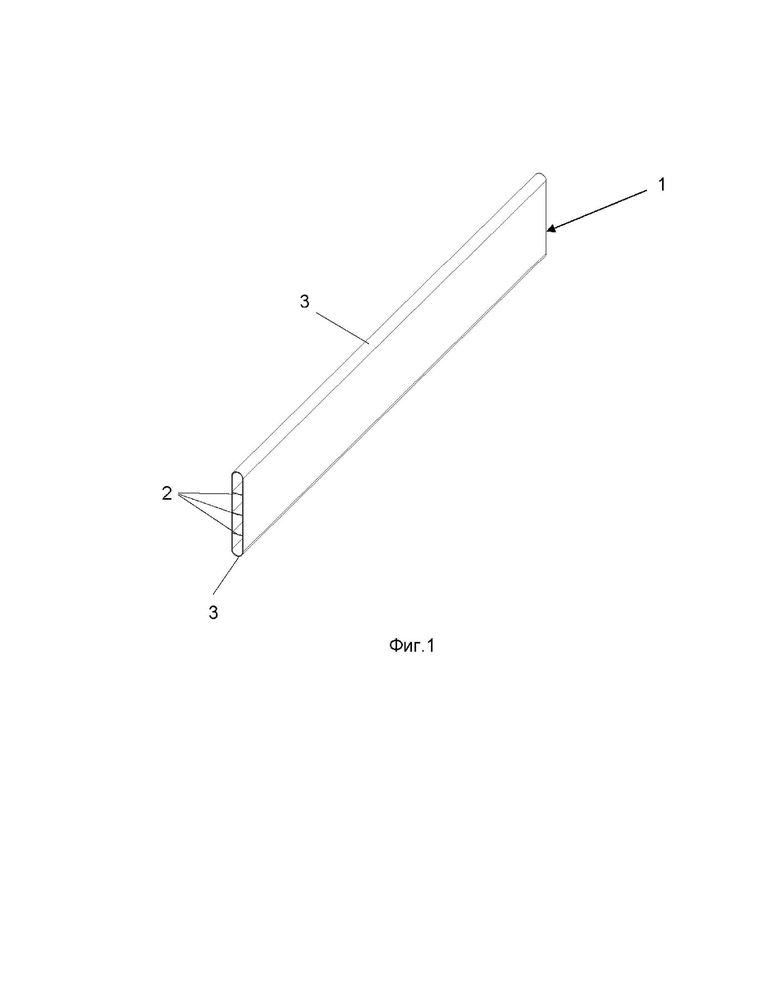

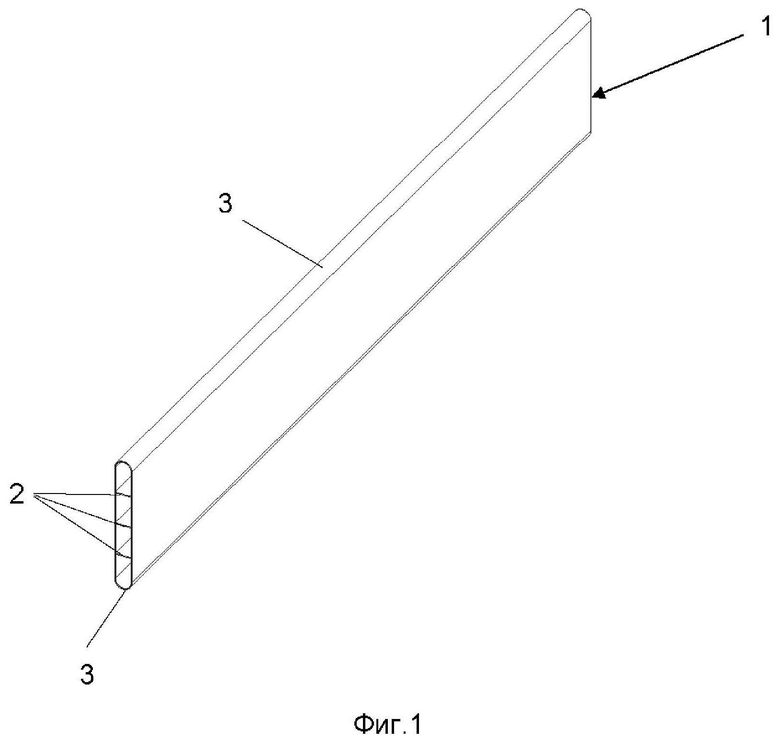

На ФИГ. 1 показан общий вид в перспективе.

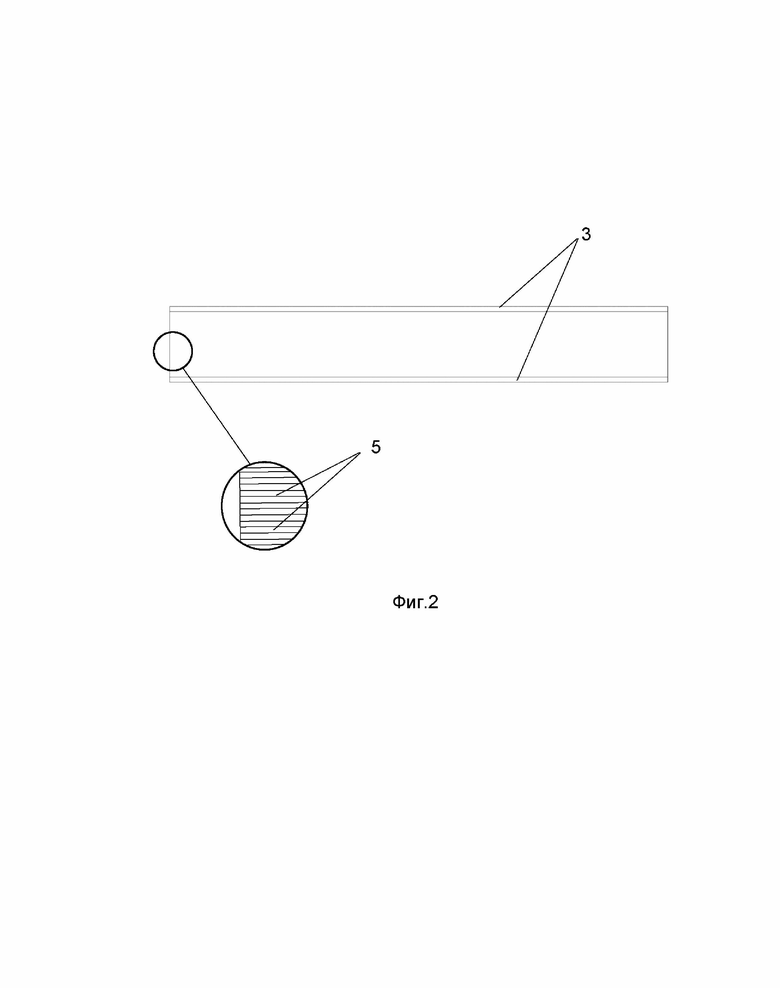

На ФИГ. 2 показан вид сбоку.

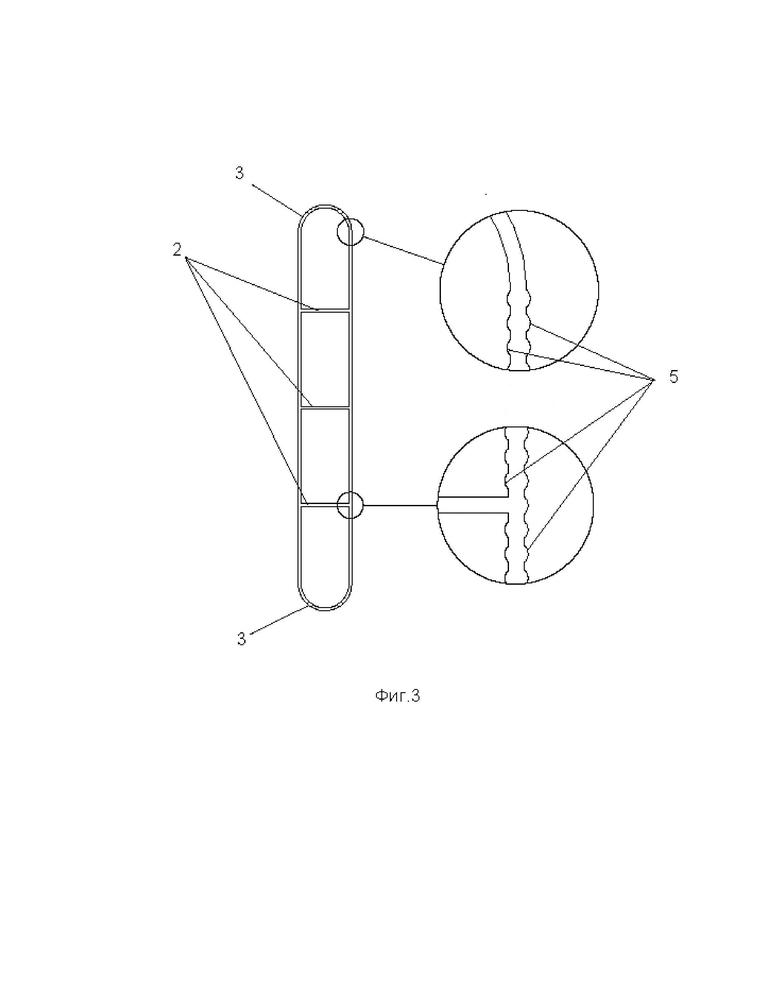

На ФИГ. 3 показан вид с торца.

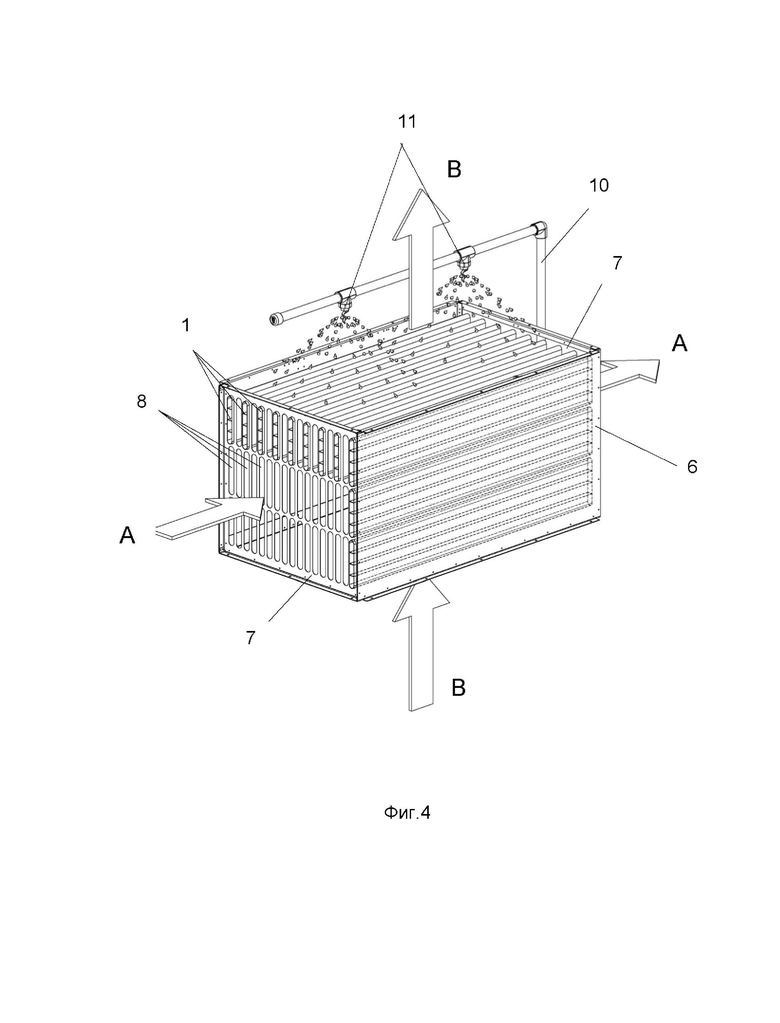

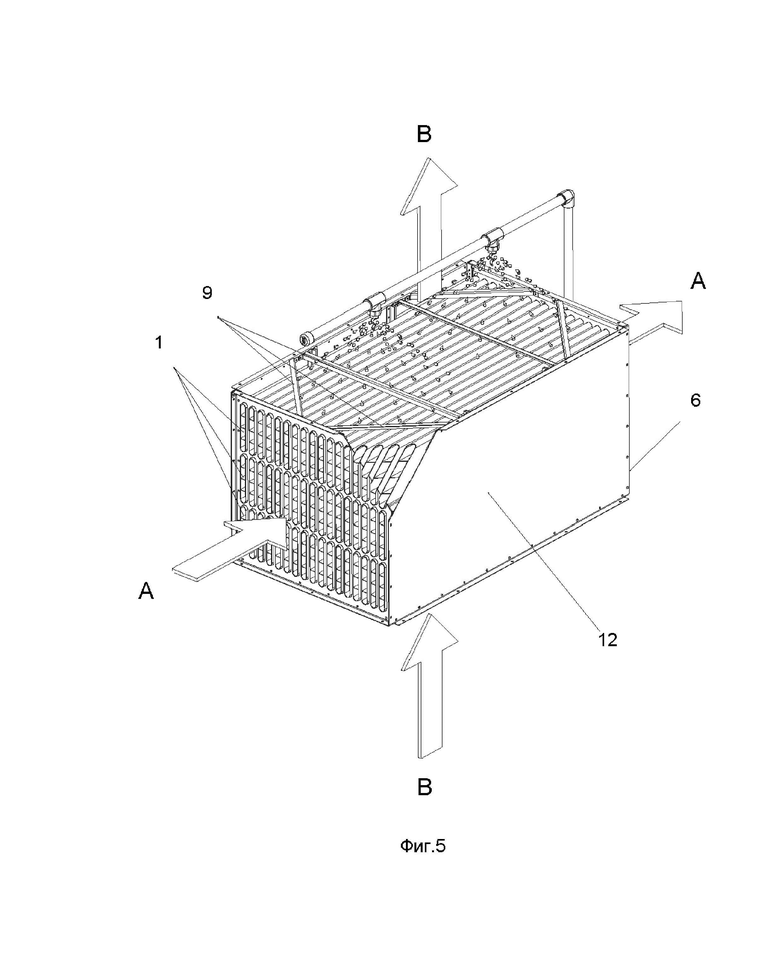

На Фиг. 4 и 5 показаны варианты исполнения теплообменника.

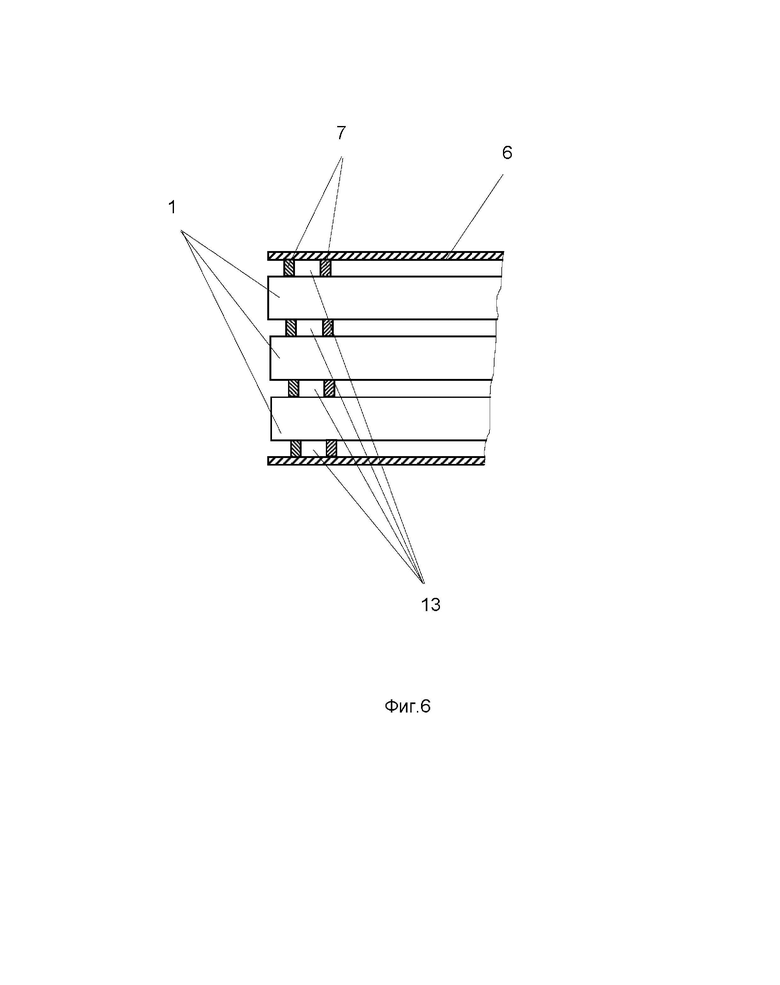

На Фиг. 6 показан вариант с двойными листами.

Осуществление изобретения

Теплообменник выполнен в виде сборки теплообменных трубок, установленных параллельно друг другу не менее, чем в два ряда. На Фиг. 4 и Фиг. 5 показан вариант в тремя рядами трубок, что не нарушает общности признака.

Каждая из трубок теплообменника содержит плоский корпус 1, за одно целое с которым внутри выполнены параллельные перегородки 2. Корпус 1 выполнен в форме параллелепипеда, малые боковые грани которого выполнены скругленными 3, а наружная поверхность больших боковых граней содержит рифление в виде параллельных ребер 4. Целесообразная ширина панели от 80 мм до 250 мм при ширине от 10 мм до 60 мм. Корпус 1 с перегородками 2 целесообразно изготавливать экструзией путем продавливания через формовочную фильеру массы материала.

Выполнение боковых граней 3 с формой, приближенной к сферической, обеспечивают равномерный поток воздуха в боковых частях трубки и позволяют качественно продувать эти самые уязвимые части и предотвращать их обмерзание за счет ускоренного прогрева малых боковых сторон трубки. Это позволяет использовать трубку при отрицательных наружных температурах воздуха.

Целесообразно высоту ребер высоту ребер обеспечить от 0,5 до 1,5 мм. Наружные ребра по длинной стороне трубки теплообменника высотой в 1,5 мм, как показано на Фиг. 2 под цифрой 5, позволяют увеличить эффективную площадь отведения тепла от наружной поверхности трубок, что приводит к росту коэффициента теплообмена трубок и интенсификации процесса теплообмена. Для некоторых особых условий высота ребер может достигать 2,5 мм.

Перегородки 2 имеют одинаковую толщину от 1,0 мм до 2,5 мм и сегментируют внутреннее пространство трубки на несколько частей. Перегородки 2 играют роль аккумуляторов тепла, плавно распределяя тепло изнутри наружу, и обеспечивают оптимальную турбулизацию проходящего потока по ширине трубки и улучшают коэффициент теплоотдачи из внутреннего потока воздуха на наружную поверхность трубки. Стенки корпуса 1 целесообразно выполнить такой же толщины (без учета высоты ребер), что и перегородки. Выполнение стенок и перегородок одинаковой толщины обеспечит равномерность теплообмена и повысит его эффективность.

Наиболее оптимально выполнить, по меньшей мере, три перегородки внутри корпуса. Точное количество перегородок определяется размером трубки, скоростью потока охлаждаемого воздуха и параметрами процесса адиабатического испарения.

Корпус 1 выполнен из алюминия и содержит снаружи покрытие из материала, включающего графен. Корпус 1 может быть выполнен также из алюминиевых сплавов, как деформируемых, так и недеформируемых.

Покрытие корпуса должно наряду с защитными функциями, также и повышать теплообменные свойства. Покрытие должно защищать алюминий от агрессивных сред, таких как вода с растворенными в ней химическими веществами, что дает возможность подавать на трубки теплообменника воду из форсунок 11 без ее предварительной очистки от минералов и загрязняющих веществ. При этом покрытие должно сохранить высокий уровень теплопроводности алюминия и не допустить его окисление.

Добавление высокодисперсного графена снижает адгезию покрытия к минералам, что позволяет полностью снять риск образования минерализации и выпадения твердого осадка при адиабатическом испарении воды с поверхности трубок.

Применение графена в трубке предложенной конструкции позволяет равномерно распределять тепло по всей поверхности трубки и обеспечивать теплоперенос из внутренней части трубки на наружную с КПД теплообменника более чем 93%, в режиме естественного охлаждения с орошением теплообменника водой - адиабатическое испарение/охлаждения воздуха косвенного типа.

Применение в покрытии барийсодержащего компонента в качестве добавки позволяет еще больше повысить эффективность теплообмена. В качестве барийсодержащего компонента в материале покрытия целесообразно использовать природный сульфат бария (барит) или синтетический сульфат бария (бланфикс). Сочетание барийсодержащего компонента и графеном обеспечивает покрытию повышенную матовость, огнестойкость, твердость, атмосферостойкость, химическую стойкость (особенно кислотостойкость) и сниженное скольжение жидкости. Благодаря этому, вода, сконденсированная на поверхности или орошающая поверхность трубки, задерживается микрорельефом покрытия и увеличивает время теплообмена. Помимо этого, использование барийсодержащего компонента обеспечивает лучшую адгезию покрытия к поверхности трубки и повышает его прочность.

Применение покрытия из материала, включающего графен, по сути, приводит к созданию композитного материала с основой из алюминия.

Для еще большей эффективности теплоотвода внутренняя поверхность корпуса также может содержать рифление ребрами и покрытие из материала, включающего графен- и барийсодержащий компонент.

В качестве примера, материал покрытия может иметь следующий состав (в процентах по массе): барит 43,5, графен 5,2, остальное твердая полиэфирная смола, отвердители, пигменты. Конкретное количество компонентов в материале покрытия определяется качеством обработки поверхности корпуса трубки, температурой охлаждаемого воздуха, условиями эксплуатации и другими факторами, существенными для лако-красочных покрытий.

Сборка теплообменных трубок содержит жесткий металлический несущий каркас 6, в передней и задней частях которого закреплены металлические листы 7 с вырезанными ячейками 8. Форма ячеек 8 и расстояние между упомянутыми листами 7 обеспечивает размещение в них упомянутых теплообменных трубок. Ячейки 8 в листах 7 могут быть вырезаны лазерной резкой или вырублены прессом. Сборка представляет собой механическое соединение отдельных частей, обеспечивающих функционально-конструктивное единство.

На каждом конце каркаса 6 могут быть установлены параллельно по два листа 7 с ячейками 8, а пространство между листами может быть заполнено герметиком 13, как показано на Фиг. 6.

Несущий каркас 6 целесообразно выполнить разборным. Несущий каркас может содержать поперечные балки жесткости 9 и боковые панели 12.

Теплообменник работает следующим образом.

Теплообменные трубки устанавливают и закрепляют в виде сборки. Параллельно расположенные трубки располагают рядами в ячейках 8 металлических листов 7 и закрепляют. Посредством трубопровода 10 подводят воду к форсункам орошения 11. Подают охлаждаемый поток воздуха А в каналы теплообменных трубок. Таким образом, сборка получает два перекрестных воздушных потока: первый поток А проходит внутри трубок, второй поток В направлен перпендикулярно первому и обдувает корпуса 1 трубок снаружи. Основной нагретый поток А, проходящий внутри трубок, передает тепло на их поверхность, а второй поперечный поток В обдувает трубки снаружи и за счет разницы температур происходит теплосъем с поверхности трубок и удаление тепла в атмосферу. Скругленные участки 3 обеспечивают плавное обтекание трубок наружным поперечным потоком, что повышает эффективность теплообмена. Для усиления эффекта используется орошение водой посредством форсунок 11.

В зависимости от конкретных условий. В листах 7 могут заполняться как все ячейки 8 (как показано на Фиг. 5), так и только некоторые (Фиг. 4). В зависимости от количества трубок, каркас 6 может быть снабжен дополнительными балками жесткости 9 и боковыми панелями 12, выполненными, например, из металла.

Принцип изготовления трубчатого теплообменника/коллектора, включает себя металлообработку и лазерную резку отверстий в двух листах из нержавеющей стали которые являются боковинами теплообменника, установка поперечных перекладин жесткости и формировании из трубок самого коллектора при этом с двух концов коллектор заливается силиконом или герметикам, далее через болтовые соединения фиксируется еще одним листом из нержавеющей стали с соосными отверстиями, что позволяет сжать герметик и распереть его по форме трубок гарантируя герметизацию межтрубочного пространства.

Таким образом, при использовании трубок в составе теплообменника тепло отводится за счет обдува воздухом и омовением водой наружной поверхности трубок, используя процесс адиабатического испарения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубка теплообменника | 2023 |

|

RU2820585C1 |

| ТРУБЧАТЫЙ ЩЕЛЕВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2112190C1 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ОБРАБОТКИ ДАННЫХ И ОБЕЗЗАРАЖИВАНИЯ ВОЗДУХА | 2021 |

|

RU2774215C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛОПЕРЕДАЧИ И КОТЕЛ, СОДЕРЖАЩИЙ ЭТО УСТРОЙСТВО | 2022 |

|

RU2778804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ЭЛЕКТРИЧЕСКИЙ БЛОК УПРАВЛЕНИЯ И СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2021 |

|

RU2821677C2 |

| ТЕПЛООБМЕННИК, ЭЛЕКТРИЧЕСКИЙ БЛОК УПРАВЛЕНИЯ И СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2021 |

|

RU2823845C2 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2021 |

|

RU2824964C2 |

| Мультитеплотрубный пластинчатый теплообменник | 2023 |

|

RU2805472C1 |

| ИЗЛУЧАТЕЛЬНЫЙ МОДУЛЬ НА ОСНОВЕ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2150164C1 |

Изобретение относится к области теплотехники и может быть использовано в устройствах для охлаждения воздуха. Предлагается теплообменник охладителя воздуха, содержащий сборку теплообменных трубок, образующих воздушные каналы и установленных параллельно друг другу не менее чем в два ряда, упомянутая сборка содержит несущий каркас, в передней и задней частях которого закреплены листы с вырезанными ячейками, форма упомянутых вырезанных ячеек и расстояние между упомянутыми листами обеспечивают размещение в них упомянутых теплообменных трубок, упомянутые теплообменные трубки выполнены в виде плоского корпуса с покрытием, в состав которого входит графен- и барийсодержащий компонент. Технический результат - повышение эффективности теплообмена. 5 з.п. ф-лы, 6 ил.

1. Теплообменник охладителя воздуха, содержащий сборку теплообменных трубок, образующих воздушные каналы и установленных параллельно друг другу не менее чем в два ряда, упомянутая сборка содержит несущий каркас, в передней и задней частях которого закреплены листы с вырезанными ячейками, форма упомянутых вырезанных ячеек и расстояние между упомянутыми листами обеспечивают размещение в них упомянутых теплообменных трубок, упомянутые теплообменные трубки выполнены в виде плоского корпуса с покрытием, в состав которого входит графен- и барийсодержащий компонент.

2. Теплообменник по п.1, отличающийся тем, что теплообменные трубки имеют параллельные внутренние перегородки, выполненные за одно целое с корпусом, и выполнены из алюминия, наружная поверхность больших боковых граней корпуса содержит рифление в виде параллельных ребер.

3. Теплообменник по п.2, отличающийся тем, что высота ребер теплообменных трубок составляет от 0,5 до 1,5 мм, трубки по три перегородки внутри корпуса, а внутренняя поверхность корпуса трубок также содержит рифление и покрытие из материала, включающего графен.

4. Теплообменник по п.1, отличающийся тем, что теплообменные трубки выполнены в виде плоского корпуса в форме параллелепипеда, малые боковые грани которого выполнены скругленными.

5. Теплообменник по п.1, отличающийся тем, что несущий каркас выполнен разборным и содержит поперечные балки жесткости.

6. Теплообменник по п.1, отличающийся тем, что несущий каркас содержит боковые панели.

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323102C1 |

| US 20090239106 A1, 24.09.2009 | |||

| RU 2007149516 A, 20.07.2009 | |||

| EP 1983272 A1, 22.10.2008 | |||

| CN 213657625 U, 09.07.2021 | |||

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПОКРЫТИЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2004 |

|

RU2284471C2 |

| Указатель загрязнения масляного войлочного фильтра автомобильных и тому подобных двигателей | 1935 |

|

SU47502A1 |

| ТРУБЧАТЫЙ РАДИАТОР ОТОПЛЕНИЯ С ГОРИЗОНТАЛЬНЫМ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТА | 2012 |

|

RU2520773C2 |

Авторы

Даты

2024-08-29—Публикация

2023-02-21—Подача