Изобретение относится к весоизмерительной технике и может быть использовано в горной, строительной и других отраслях хозяйства для контроля следующих параметров: оперативного взвешивания загрузки автосамосвала, массы перевозимого груза транспортным средством, распределения нагрузки на оси колесных пар, диагностики работоспособности пневмогидроподвески, в том числе определения сил «сухого трения» в пневмогидроцилиндрах (предельно допустимого гистерезиса), оценки качества дороги при перевозке по ней грузов карьерными самосвалами.

Известно устройство для взвешивания груза в автосамосвале во время загрузки (А.С. СССР №1190203, МКП G01G 19/12, оп. 1985 г.), содержащее датчики давления в цилиндрах подвески, подсоединенные к полостям цилиндров подвески при помощи имеющихся обратных клапанов. Датчики давления по два подключены к входам блока суммирования и усиления, к выходу которого подключены сигнальный блок, выходной прибор и дифференциатор. Для повышения точности результатов взвешивания в известном устройстве используют элементы временной задержки. Однако увеличение точности измерений может быть реализовано в условиях, близких к идеальным: самосвал стоит на ровной площадке без уклона, эмпирические коэффициенты подобраны для определенной температуры времени года, при этом силы «сухого трения» не изменяются во всех подвесках со временем и т.д. Подвеска может быть только частично работоспособной. Поэтому известное устройство не обладает высокой точностью в условиях эксплуатации самосвала.

Известно устройство (А.С. СССР №1550328, МПК G01G 19/08, оп. 1989 г.), в котором точное измерение массы груза происходит при разгрузке автосамосвала в момент отрыва платформы от рамы автосамосвала при соответствующем срабатывании датчика. Устройство содержит датчики давления, установленные в гидроцилиндре механизма подъема платформы и надпоршневых областях задних гидроцилиндров подвески. Повышение точности взвешивания груза в известном устройстве достигают за счет введения коррекция продольного и (или) поперечного кренов автосамосвала, путем введения датчиков продольного и поперечного кренов рамы автосамосвала с электрическими преобразователями, выходной сигнал которых пропорционален косинусам измеряемых углов. Такой подход позволяет производить взвешивание при выгрузке на наклонные площадки, но не избавляет от таких проблем как перегрузка самосвала во время погрузки, отсутствие учета сил трения в подвесках и влияние температуры окружающей среды на результаты взвешивания и т.д.

Наиболее близким по технической сущности к описываемому изобретению является устройство контроля массы груза, перевозимого самосвалом, и подвески карьерного самосвала (А.С. СССР №1464045, МПК G01G 19/08, оп. 1990 г.), содержащее электронные датчики массы груза, определяющие нагрузку на каждый кронштейн подвески автосамосвала в тоннах, датчик спидометра, микропроцессор, блок сопряжения датчиков с микропроцессором и средства доставки электрических сигналов, блок памяти, блок перезапуска, сигнализаторы, табло и блок клавишных переключателей.

Известное устройство имеет расширенные функциональные возможности и может быть использовано для контроля массы груза транспортного средства, распределения нагрузки на оси колесных пар и состояния работоспособности рессор.

В то же время известное устройство не предполагает получать информацию о продольном и поперечном наклоне рамы самосвала, о температурных изменениях и, следовательно, осуществлять соответствующие коррекции измерений, а также не обеспечивает возможность использовать методики диагностики работоспособности силовых устройств транспортного средства, что не позволяет достигать достаточной степени точности определения массы перевозимого груза, например, карьерных самосвалов, где установлены пневмогидроподвески.

Таким образом, технический результат, достигаемый в результате реализации описываемого изобретения, состоит в повышении точности контроля массы перевозимого груза за счет непрерывного получения достоверных и точных массовых показателей груза в кузове транспортного средства как во время загрузки, так и при транспортировке и разгрузке, а также повышение надежности функционирования силовых узлов транспортного средства и расширение функциональных возможностей за счет возможности диагностирования силовых узлов транспортного средства, в том числе за счет контроля подвески карьерного самосвала, и по результатам проведенных диагностик своевременного технического обслуживания и ремонта.

Указанный технический результат достигается тем, что в устройстве, содержащем электронные датчики массы груза, определяющие нагрузку на каждый кронштейн подвески автосамосвала в тоннах, датчик спидометра, микропроцессор, блок сопряжения датчиков с микропроцессором и средства доставки электрических сигналов, блок памяти, блок перезапуска, сигнализаторы, табло и блок клавишных переключателей, электронный датчик массы груза встроен в цилиндрический палец с выполненным в нем технологическим разрезом, параллельным оси пальца, причем палец является частью оборудования подвески, размещен в проушинах кронштейна подвески, выполняет роль упругого элемента, функционирующего на изгиб, и способен к микроизменениям ширины под воздействием силовой нагрузки, а на одном из торцов пальца по обе стороны от разреза закреплены соответственно магнитная система и магниточувствительный элемент Холла с мини-платой 4 усилителя сигнала, находящиеся в связи посредствам магнитного поля, дополнительно введены датчики давления с электрическими преобразователями, установленные в верхние надпоршневые полости задних и передних пневмогидроцилиндров подвески, также введены электронные датчики температуры и электронные датчики углов продольного и поперечного кренов рамы автосамосвала с электрическими преобразователями, выходной сигнал которых пропорционален косинусу измеряемых углов, причем все выходы датчиков подключены к входу блока сопряжения.

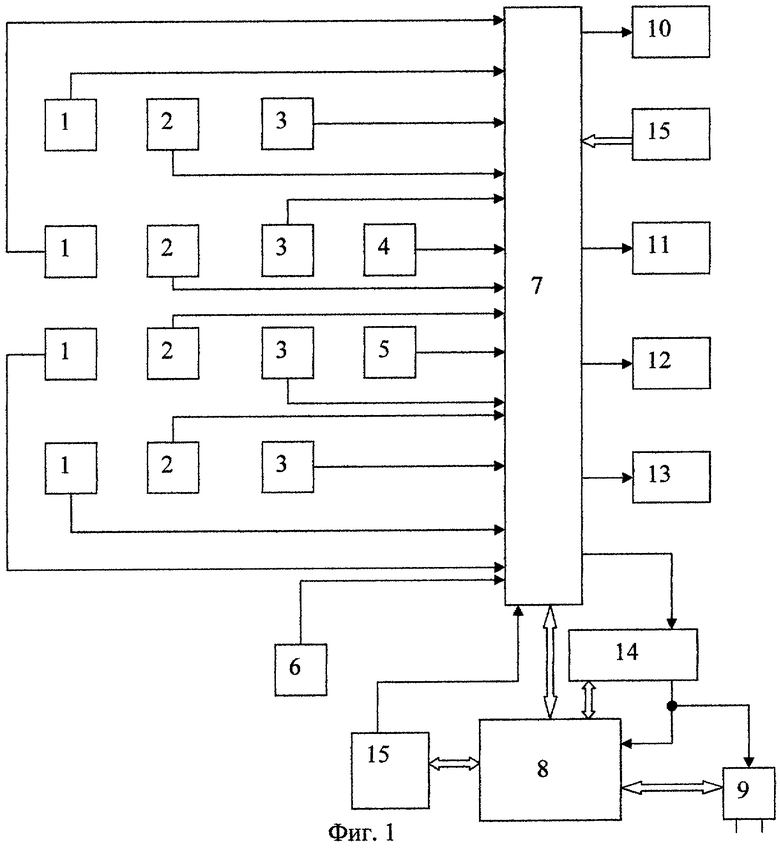

На чертеже представлено описываемое устройство, где

- на фиг.1 показана структурная схема устройства;

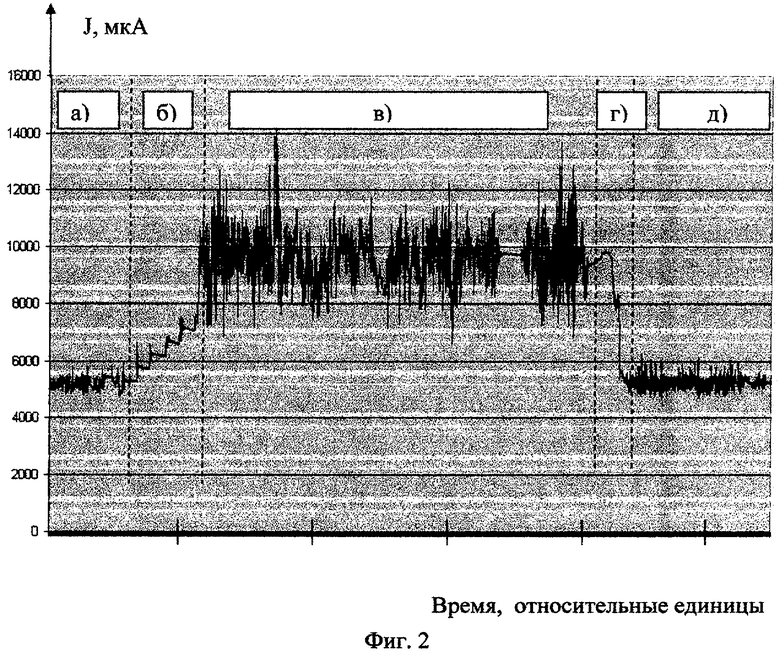

- на фиг.2 изображены графики сигнала от датчика давления как функция времени на различных участках при работоспособной подвеске: а) при движении незагруженного автосамосвала, б) в процессе погрузки, в) во время движения, г) в процессе разгрузки, д) при движении разгруженного самосвала;

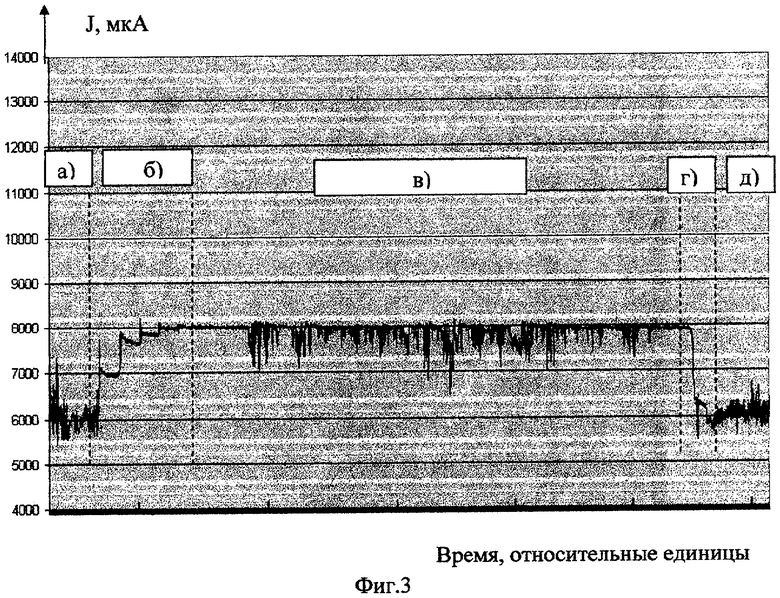

- на фиг.3 изображены графики сигнала от датчика давления как функция времени на различных участках (аналогичные представленным на фиг.2) при неработоспособной подвеске;

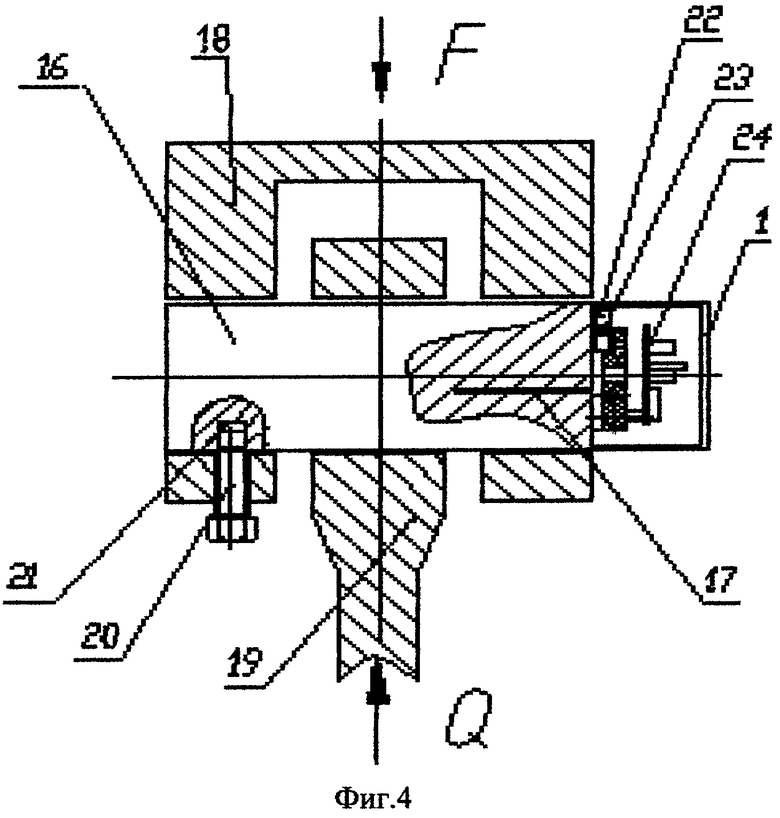

- на фиг.4 представлен узел установки датчика массы груза в проушинах кронштейна подвески;

- на фиг.5 показана величина массы груза в кузове автосамосвала во время калибровки при разгрузке краном штучных грузов, общей массой 40 тонн, как функция времени, полученная по данным датчиков массы.

Устройство содержит четыре электронных датчика 1 массы груза, определяющих нагрузку на кронштейн подвески автосамосвала, четыре датчика 2 давления с электрическими преобразователями, установленных в верхние надпоршневые полости задних и передних пневмогидроцилиндров подвески, электронные датчики 3 температуры, расположенные в непосредственной близости от датчиков 2 давления и находящиеся с ними в едином температурном поле, электронный датчик 4 продольного крена рамы автосамосвала, электронный датчик 5 поперечного крена рамы автосамосвала, электронный датчик 6 спидометра; блок сопряжения 7 датчиков с микропроцессором 8, комплексный блок памяти 9, включающий два вида энергонезависимой памяти (фискальной и обычной), программный блок и блок защиты (на структурной схеме фиг.1 они не выделены в отдельные блоки), табло 10; сигнализатор диагностики подвесок 11, сигнализатор разрешения загрузки 12; сигнализатор 13 «окончание загрузки - перегрузка», блок перезапуска 14; блок клавишных переключателей 15.

Для малотоннажных карьерных самосвалов, имеющих по 6 пневмогидроподвесок, используют датчики 1, 2 и 3 в количестве по 6 штук на каждую машину. В дальнейшем описание устройства происходит на примере большегрузных самосвалов марки БелА3-75131 с четырьмя пневмогидроподвесками.

Фискальная память блока 9 служит для записи информации о величине и времени перегрузки автомобиля. Объем памяти обеспечивает накопление и хранение информации в течение всего срока гарантийного обслуживания автомобиля. Фискальная память имеет защиту от несанкционированного доступа.

Объем обычной памяти обеспечивает накопление и хранение данных в течение шести дней при непрерывной работе в течение 24 часов, после этого срока производят запись поверх имеющихся данных. Блок 9 обеспечивает связь с компьютером по шине последовательного интерфейса типа СОМ, для предоставления возможности копирования информации на компьютер для анализа и ведения статистики. Формат данных обеспечивает возможность обработки в программе Microsoft Excel.

В качестве датчиков давления 2 могут быть использованы датчики МН-1 (производитель фирма «Wika»).

Электронный датчик массы груза 1, определяющий нагрузку на кронштейн подвески автосамосвала, встроен в цилиндрический палец 16 (фиг.4) со специально выполненным тонким шириной около 200 микрон технологическим разрезом 17, параллельным продольной оси пальца, причем палец является частью оборудования подвески и размещен в проушинах кронштейна подвески 18, выполняет роль упругого элемента, функционирующего на изгиб, и способен к микроизменениям ширины под воздействием измеряемой силовой нагрузки F, когда в центральной части пальца приложена сила реакции Q со стороны штока пневмогидроцилиндра подвески. Болт 20, вкрученный в отверстие пальца 21, предохраняет палец от смещений в плоскости, перпендикулярной силе F. На одном из торцов пальца по обе стороны от разреза 17 закреплены соответственно магнитная система 22 и магниточувствительный элемент Холла 23 с мини-платой усилителя сигнала 24, находящиеся в связи посредствам магнитного поля. В простейшем случае магнитная система представляет собой два миниатюрных идентичных магнита, расположенных параллельно друг другу, с полюсами, направленными навстречу другу-другу. Элемент Холла 23 приближенно устанавливается посредине между магнитами в области с нулевой индукцией магнитного поля. При воздействии измеряемой силы F, приводящей к уменьшению высоты разреза 17, элемент Холла 23 микроперемещается в магнитном поле магнитной системы 22 и генерирует сигнал, который пропорционален измеряемой силе F, т.е. массе груза. Сигнал усиливается мини-платой усилителя 24. Датчик герметично закрыт крышкой 25 с резиновым уплотнением на фланце (на фиг.4 не показано), которая крепится к пальцу 16.

Устройство работает следующим образом.

При включении бортового питания в датчиках 1 формируются сигналы, пропорциональные нагрузкам на каждый кронштейн подвески автосамосвала; в датчиках 2 - сигналы, пропорциональные давлениям газа в каждой из надпоршневых полостей гидроцилиндров подвески; в датчиках 3 - сигналы о температуре; в датчиках 4 и 5 - соответственно сигналы о продольном и поперечном кренах. При полностью разгруженном автосамосвале водитель нажимает клавишу блока 15, соответствующую началу работы. При этом из блока перезапуска 14 в микропроцессор 8 приходит сигнал о начале работы и микропроцессор 8 начинает выполнять программу, заложенную в блок памяти 9. По команде программы происходит сравнение показаний датчиков 1 с предыдущими показаниями при отсутствии груза в автосамосвале. При необходимости показания датчиков 1 обнуляются. Сигнал с электронного датчика 6 спидометра запоминается. Основная программа начинает тестировать все блоки диагностики устройства, результаты которой высвечиваются на табло 10 в течение не менее 10 секунд. После окончания диагностики, при нормальной работе элементов загорается сигнализатор 12 «загрузка разрешена». При загрузке сигналы с датчиков 1-6 поступают в блок сопряжения с микропроцессором 7, при этом микропроцессорный модуль 8 переходит на ветвь основной программы, заложенной в блоке памяти 9. По сигналам с датчиков 1 формируются и запоминаются данные о распределении нагрузки на оси колесных пар (суммируются данные по передним и задним подвескам) общей массы груза. При этом происходит линеаризация снимаемой датчиками массы груза характеристик усилий на каждый кронштейн подвески в динамике и сглаживание по времени (фильтрация значений, например, при использовании стандартной программы Microsoft Excel). Для каждого датчика 1 в памяти содержится свой нормировочный коэффициент k, полученный в результате проведения калибровочных измерений с калиброванными грузами в статическом режиме (фактически - это линейная зависимость сигнала у от массы х вида у = kx + b).

По данным суммирования сигналов с датчиков 1 со своими нормировочными коэффициентами вычисляется общая масса груза в кузове, которая уточняется по результатам показаний датчиков 4 и 5, отвечающих за продольный и поперечный крен рамы автосамосвала относительно вектора g - ускорения свободного падения. Зависимости от косинусов углов продольного и поперечного крена рамы заведены в блок памяти 9 при калибровочных испытаниях. При загрузке кузова, близкой к номинальной, начинает мигать сигнализатор 12 «загрузка разрешена», и после 97% загрузки гаснет сигнализатор 12 и включается сигнализатор 13 «загрузка окончена» либо указывается уровень перегрузки, который записывается и сохраняется в фискальную память блока 9. При движении груженого карьерного самосвала информация с датчиков 1-6 поступает через блок сопряжения 7 в микропроцессор и после программного сжатия записывается в обычную память блока 9. После разгрузки показания всех датчиков 1 и 2 запоминаются в микропроцессорном блоке памяти 9.

При движении транспортного средства информацию о массе перевозимого груза можно получать двумя независимыми способами: по результатам измерений и их обработке на основе показаний датчиков массы 1 и по результатам измерений и их обработке на основе показаний датчиков давления 2, при условии их независимой калибровки по известным массам. Если разность показаний массы груза, определенная двумя независимыми способами превышает 3%, то требуется нахождения причины разброса и ее устранение. Например, такое возможно, когда погрешность измерений каким-либо из датчиков вышла за пределы допускаемой вследствие плавного изменения его характеристик. Требуется замена или новая калибровка датчиков. Таким образом, устройство обладает функцией самодиагностики по измерению массы перевозимого груза и, следовательно, повышенной достоверностью измерения массы.

Для контроля работоспособности и диагностики подвески к блоку 9 подключают переносной компьютер (ноутбук) и информация от датчиков по шине последовательного интерфейса типа СОМ скачивают и записывают на винчестер компьютера для дальнейшей графической обработки и анализа. На фиг.2 изображена экспериментальная зависимость показания датчика давления 2 (зависимость силы тока J от времени) в одной из передних подвесок карьерного самосвала БелА3-7531 при различных режимах: а) при движении незагруженного автосамосвала, б) в процессе погрузки, в) во время движения, г) в процессе разгрузки, д) при движении разгруженного самосвала для нормально работоспособной подвески. На фиг.3 приведена экспериментальная зависимость силы тока J от времени при различных режимах: а) при движении незагруженного автосамосвала, б) в процессе погрузки, в) во время движения, г) в процессе разгрузки, д) при движении разгруженного самосвала для неработоспособной подвески. Сравнение фиг.2 и 3 позволяет сделать точные выводы о состоянии подвески.

В нормальном режиме эксплуатации сила тока, получаемого от датчика давления, всегда должна колебаться (на движущемся транспортном средстве) относительно некоторого среднего уровня, определяемого массой перевозимого груза. Уровень силы тока J в 4000 мкА соответствует атмосферному давлению. Фиг.3 иллюстрирует, что в процессе погрузки подвеска сложилась. В процессе движения транспортного средства подвеска несколько раскрывается и снова ложится на металл. В результате этого мы видим, что пики тока в верхней части графика отсутствуют. И как следствие неработоспособности подвески карьерный самосвал осуществляет перевозку горной массы не на амортизаторах-подвесках, а на голой раме транспортного средства, что ведет к преждевременному выходу из строя рамы и прочего силового оборудования автосамосвала.

Кроме качественного контроля и диагностики работоспособности каждой пневмогидроподвески устройство позволяет измерять силу «сухого трения» в подвеске и определять величину механического гистерезиса и его изменения во время эксплуатации, что является важной количественной характеристикой подвески. Разгрузка очередного ковша экскаватора вызывает колебания давления, воспринимаемого каждым из датчиков 2. Для конкретной подвески после окончания колебаний поршень цилиндра застревает в одной из зон нечувствительности (+Рн, -Рн), образованных силами сухого трения, следовательно, в показаниях датчика давления 2 для этой подвески будет наблюдаться неоднозначность показаний давления Р (гистерезис) на всем цикле колебаний и остановки поршня. Величина гистерезиса является функцией механической колебательной системы с затуханием. Она существенным образом зависит от механических параметров, например от соосности установки и хода поршня в цилиндре, так и от температуры, значительно изменяющей вязкость масла в соответствии с его маркой, коэффициент трения из-за теплового расширения деталей подвески (при нагревании), их износа и т.д. Поэтому важной количественной характеристикой подвески является не только величина силы «сухого трения», но и величина предельного гистерезиса, при достижении которого требуется профилактический ремонт узлов подвески или замена масла. Сущность измерения силы сухого трения в пневмогидроподвеске с помощью предлагаемого устройства следующая. При движении транспортного средства с калибровочной массой М0 сигнал с датчика давления 2 может быть прокалиброван в единицах массы перевозимого груза, т.к. силы «сухого трения» в подвеске хаотично-знакопеременны и их сумма, усредненная по времени движения, равна нулю, что соответствует горизонтальному участку, который образуется в результате усреднения и фильтрации выбросов показаний тока J, например, представленных на фиг.2 в режиме в). В режиме загрузки или остановки транспортного средства, в каждый фиксированный момент времени t0 величина давления, измеряемая датчиком 2 в подвеске, определяется суммой двух сил: веса груза и силы «сухого трения». Показания датчика массы груза 1 этой же подвески определяются только массой перевозимого груза.

Таким образом, модуль разности показаний датчика 1 (J1) и датчика 2 (J2) прямо пропорционален величине силы «сухого трения» в момент t0, которая может быть определена следующей зависимостью:

,

,

где ki - коэффициент пропорциональности каждой подвески.

В самосвалах БелА3-75131 сила «сухого трения», приходящаяся на одну подвеску, может составлять до ±7% от величины максимальной загрузки.

Величину максимального гистерезиса Гi можно определить из максимальной разности показаний датчика массы груза 1 и датчика давления 2, если при загрузке на одной оси времени совместить показания этих датчиков, т.е. Γi=max|Fтрi|.

Величина максимального гистерезиса является функцией температуры, которая фиксируется датчиком температуры 3, расположенным в одном температурном поле с датчиком давления 2 подвески с номером i. Величина предельно допустимого гистерезиса Γпред(Т) как функция температуры заложена в памяти блока 9 и решение о проведении профилактических работ или замены узлов подвески решается при выполнении условия Γi(Т) превышает Γпред(Т).

При использовании соответствующих программ данные, полученные в результате работы устройства в соответствии с настоящим изобретением, позволяют осуществлять также диагностику качества дороги. При этом оценка качественных параметров дороги, отражающих линейную плотность бугров и впадин, дает возможность определить силовые воздействия на подвеску, которые выше номинальных (без акцента на уровень их воздействия на силовые узлы машины), и для последующих рейсов скорректировать скорость движения транспортного средства, выполнить профилактический ремонт части дороги или запретить ее использование. Тем самым снижаются пиковые силовые нагрузки на транспортное средство во время движения и повышается надежность и долговечность силовых узлов транспортного средства. По показаниям датчиков 4 и 5 можно указать наибольшие участки наклона дороги, что увеличивает безопасность движения в целом. Параметры диагностики дороги отражают только силовое воздействие дороги на силовые узлы карьерного самосвала при движении и их учет позволяет оказывать влияние на надежность силовых узлов транспортного средства, его долговечность и безопасность эксплуатации машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПНЕВМОГИДРОАМОРТИЗАТОРОВ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2024 |

|

RU2835251C1 |

| Устройство для измерения массы груза в кузове автосамосвала | 1986 |

|

SU1372196A1 |

| Способ контроля массы груза и устройство для его осуществления | 1988 |

|

SU1550328A1 |

| Устройство для взвешивания груза в автосамосвале | 1982 |

|

SU1049751A1 |

| Система противоаварийной безопасности | 2019 |

|

RU2715599C1 |

| Устройство для измерения массы груза в кузове автосамосвала | 1985 |

|

SU1290085A1 |

| КУЗОВ АВТОМОБИЛЯ-САМОСВАЛА | 1992 |

|

RU2032558C1 |

| СПОСОБ УСТАНОВКИ КРИОГЕННЫХ ТОПЛИВНЫХ БАКОВ НА КАРЬЕРНОМ САМОСВАЛЕ | 2019 |

|

RU2701133C1 |

| СИСТЕМА И СПОСОБ ОПТИМИЗАЦИИ РАБОТЫ САМОСВАЛА С ПОМОЩЬЮ ЦИФРОВОГО СОВЕТЧИКА ВОДИТЕЛЮ | 2021 |

|

RU2774512C1 |

| СПОСОБ ЗАГРУЗКИ ГОРНОЙ МАССЫ В АВТОСАМОСВАЛЫ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ПОГРУЗКИ | 2013 |

|

RU2530962C1 |

Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания загрузки автотранспорта, массы перевозимого груза транспортным средством, распределения нагрузки на оси колесных пар, диагностики работоспособности подвески, оценки качества дороги. Устройство содержит электронные датчики массы груза, датчики давления с электрическими преобразователями, электронные датчики углов продольного и поперечного кренов рамы автосамосвала, электронные датчики температуры, электронный датчик спидометра, микропроцессор, блок сопряжения датчиков с микропроцессором и средства доставки электрических сигналов, блок памяти, сигнализаторы, табло и блок клавишных переключателей. Технический результат заключается в непрерывном получении достоверных и точных массовых показателей груза в кузове транспортного средства и расширении функциональных возможностей диагностирования силовых узлов транспортного средства. 5 ил.

Устройство контроля массы груза, перевозимого самосвалом, и подвески карьерного самосвала, содержащее электронные датчики массы груза, определяющие нагрузку на каждый кронштейн подвески автосамосвала в тоннах, датчик спидометра, микропроцессор, блок сопряжения датчиков с микропроцессором и средства доставки электрических сигналов, блок памяти, блок перезапуска, сигнализаторы, табло и блок клавишных переключателей, отличающееся тем, что электронный датчик массы груза встроен в цилиндрический палец с выполненным в нем технологическим разрезом, параллельным оси пальца, причем палец является частью оборудования подвески и размещен в проушинах кронштейна подвески, выполняет роль упругого элемента, функционирующего на изгиб, и способен к микроизменениям ширины под воздействием силовой нагрузки, а на одном из торцов пальца по обе стороны от разреза закреплены соответственно магнитная система и магниточувствительный элемент Холла с миниплатой усилителя сигнала, находящиеся в связи посредством магнитного поля, дополнительно введены датчики давления с электрическими преобразователями, установленные в верхние надпоршневые полости задних и передних пневмогидроцилиндров подвески, а также введены электронные датчики температуры и электронные датчики углов продольного и поперечного кренов рамы автосамосвала с электрическими преобразователями, выходной сигнал которых пропорционален косинусу измеряемых углов, причем все выходы датчиков подключены ко входу блока сопряжения.

| Способ контроля массы груза и устройство для его осуществления | 1988 |

|

SU1550328A1 |

| Устройство для автоматического взвешивания | 1976 |

|

SU580460A1 |

| Устройство для взвешивания груза в кузове автосамосвала | 1987 |

|

SU1464045A1 |

| Устройство для взвешивания груза в автосамосвале | 1984 |

|

SU1190203A1 |

Авторы

Даты

2007-11-27—Публикация

2005-07-15—Подача