(21) 360850/2 -10

(22)И.01.88

С«6) 15.03.90. Бюл. К 10

(71)Институт электроники АН БССР

(72)В.А.Пилипович, А.К.Есман, В.Н.Богачев и О.К.Кулешов (53) 681.269 (088.8)

(56)Авторское свидетельство СССР № 1290085, кл. G 01 G 19/08, 1987.

Авторское свидетельство СССР tf 1372196, кл. G 01 G 19/08, 1987.

(51) СПОСОБ КОНТРОЛЯ МАССЫ ГРУЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к весоизмерительной технике и может быть использовано для контроля следующих параметров: массы груза транспортного

.средства, распределения нагрузки на

оси колесных пар и работоспособности , рессор. Цель изобретения - повышение достоверности контроля массы груза. Способ и устройство для его осуществления позволяют использовать информацию о динамике подрессоренной массы транспортного средства в момент его загрузки. Процесс затухания колебаний подрессоренной массы, вызванных загрузкой, определяется рабочими хаг рактгристиками рессор транспортного средства. Определение параметра затухания колебаний позволяет судить о работоспособности рессор. В устройство введены третий сигна лизатор 181 генератор 19 высокой частоты, втор9й регистр 20, четыре делителя 21 частоты, четыре модуля 22 и четыре ключа i23. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения массы груза в кузове автосамосвала | 1986 |

|

SU1372196A1 |

| Устройство для контроля загрузки | 1987 |

|

SU1476322A1 |

| Устройство для измерения массы груза в кузове автосамосвала | 1985 |

|

SU1290085A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОГО ДАВЛЕНИЯ ОДИНОЧНОЙ ПОДВИЖНОЙ НАГРУЗКИ НА ПРОЕЗЖУЮ ЧАСТЬ АВТОДОРОЖНЫХ МОСТОВ | 2010 |

|

RU2529669C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА | 1997 |

|

RU2122184C1 |

| УСТРОЙСТВО КОНТРОЛЯ МАССЫ ГРУЗА, ПЕРЕВОЗИМОГО САМОСВАЛОМ, И ПОДВЕСКИ КАРЬЕРНОГО САМОСВАЛА | 2005 |

|

RU2311620C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2116630C1 |

| Способ измерения массы груза автомобиля | 1987 |

|

SU1509612A1 |

| Система управления активными подвесками многоопорного транспортного средства | 1988 |

|

SU1527022A1 |

| Система управления активными подвесками многоосного транспортного средства | 1983 |

|

SU1150103A1 |

Изобретение относится к весоизмерительной технике и может быть использовано для контроля следующих параметров: массы груза транспортного средства, распределения нагрузки на оси колесных пар и работоспособности рессор. Цель изобретения - повышение достоверности контроля массы груза. Способ и устройство для его осуществления позволяют использовать информацию о динамике подрессоренной массы транспортного средства в момент его загрузки. Процесс затухания колебаний подрессоренной массы, вызванных загрузкой, определяется рабочими характеристиками рессор транспортного средства. Определение параметра затухания колебаний позволяет судить о работоспособности рессор. В устройство введены третий сигнализатор 18, генератор 19 высокой частоты, второй регистр 20, четыре делителя частоты, четыря модуля 22 и четыре ключа 23. 2 с.п. ф-лы, 2 ил.

S«cb

01

зд

Од

го

Оо

Изобретение относится к области песоизмеригельной техники и предназ- намено для контроля следующих параметров: массы груза транспортного средства, распределения нагрузки на оси колесных пар и работоспособности рессор.

Целью изобретения является повышение достоверности контроля массы груза транспортного средства.

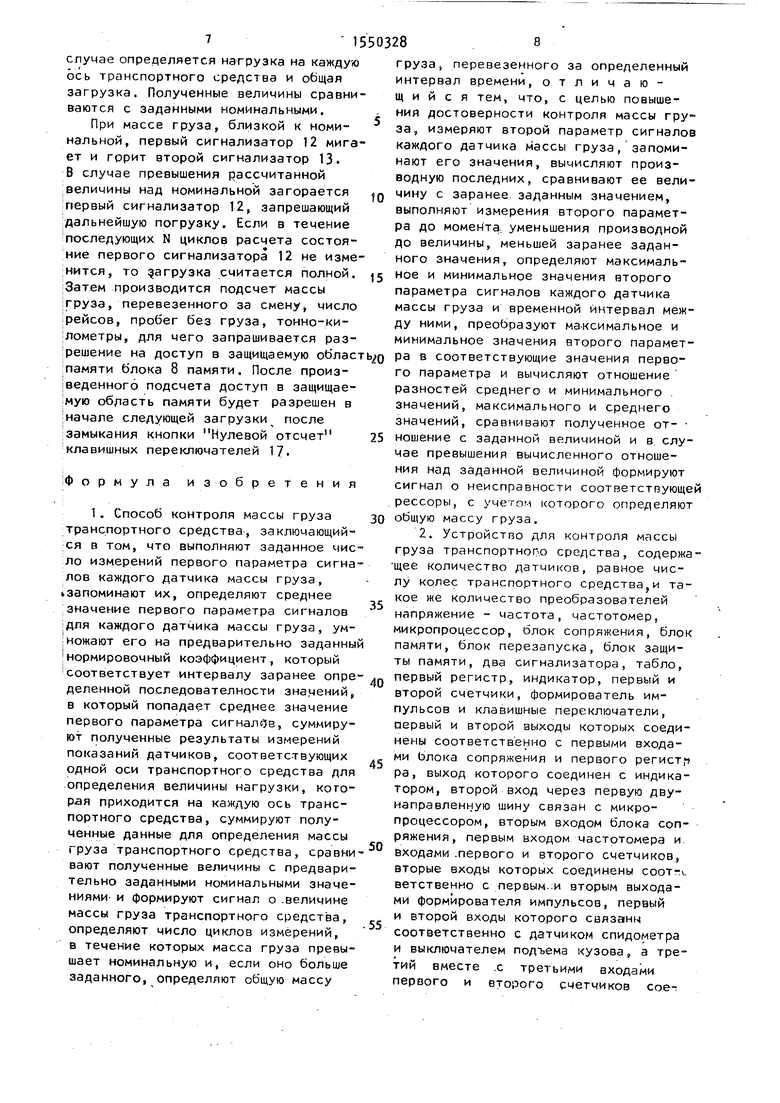

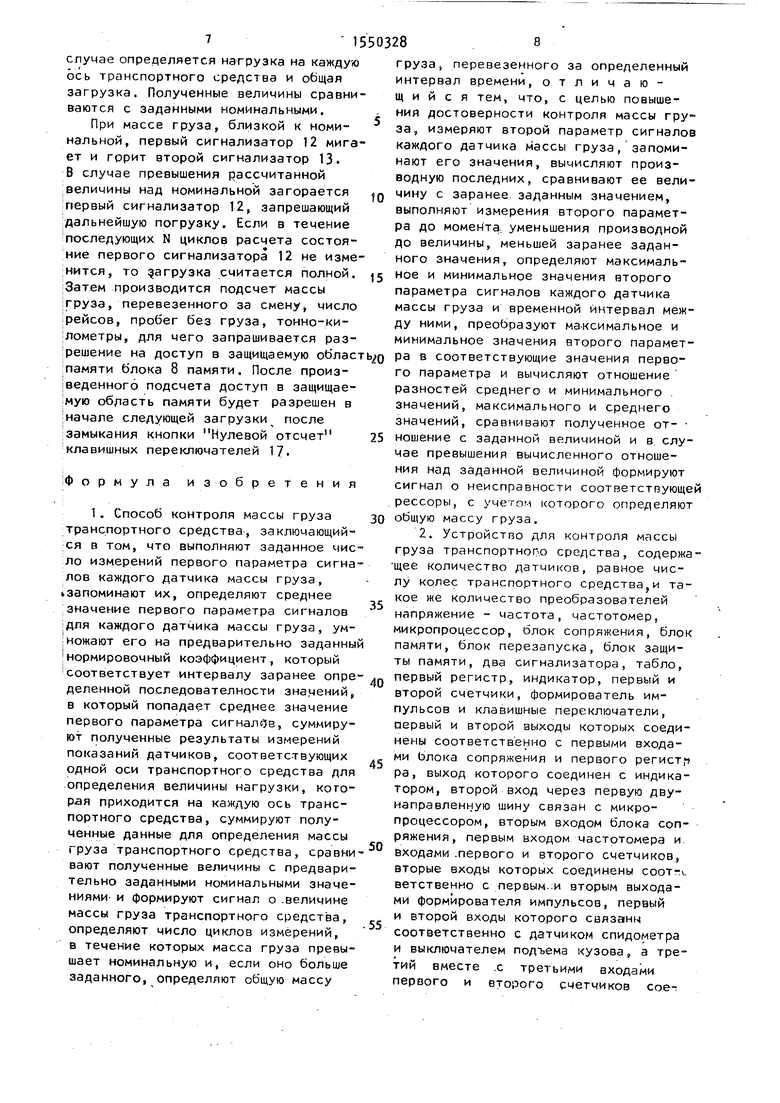

На фиг.1 представлен график, поясняющий сущность способа; на фиг„2 - структурная схема устройства.

Сущность способа заключается в следующем. В момент погрузки подрессоренная масса транспортного средства приходит в движение, которое имеет характер сильнозатухающих колебаний, степень затухания которых определяется качеством работы рессор. Датчики, укреплённые на кронштейнах подвески автосамосвала, преобразуют механические колебания в электрические сигналы, которые косвенным образом позволяют судить о колебаниях подрессоренной массы. Так как гашение колебаний рессорами происходит только в одном направлении, а именно во аре- мв обратного хода подрессоренной массы, т.е, на протяжении интервала времени t,; t, то колебания будут описываться выражением Ј( x isin(63t)+Bs где А - амплитуда коле- - баний; СО - частота колебаний; оЈ - коэффициент затухания; В - масса груза. Очевидно, что в точках экстремумов функции f(t) величина об будет близка к нулю, так как в эти моменты подрессоренная масса находится в состоянии покоя, и поэтому f(t4)MZ и f( +B.

Затухание колебаний на отрезке Јt,; t будет определяться сопротивлением рессор. Отсюда следует, что е

B-f(

.et(i ,-,)

Ј(t(;-u m

где

Pm

максимально

допустимое значение для отрезка

t.i

taj. В памяти хранится ряд значений интервалов t, , соответствующие им значения Рт. По соотношению рассчитанного в процессе измерения параметра Р и Р1т, судят о качестве рлоо ты каждой рессоры.

Определение параметра Р начинаю с измерении периода сигналов ктждо о

датчика массы груза. Значения периодов запоминают, их производные,

после чего вычисляют сравнивают их с за

производной будет меньше заданного Значения, производят заданное количество измерений частоты сигналов каждого датчика массы груза, вычисляют среднее значение, умножают его на нормировочный коэффициент, соответствующий интервалу заранее определенной последовательности значений, в который попадает среднее значение частоты. После этого определяют максимальное и минимальное значения периодов и временной интервал между ними, преобразуют эти значения периодов в частоту и вычисляют параметр, характеризующий качество работы рес

соры по следующей формуле: Р

B-fz

где

f t

f,-B частота, соответствующая

/

минимальному значению периода; f 0

5

0

0

частота, соответствующая максимальному значению периода; В - значение частоты, соответствующее средней массе груза, приходящейся на одну рессору. Производят сравнение вычисленного Р с соответствующим измеренному интервалу времени значением Рт. Если , формируют сигнал предупреждения, в противном случае производят подсчет величины нагрузки, приходящейся на каждую ось колесной пары,путем суммирования показаний датчиков, установленных на соответствующей оси, и величины нагрузки всего транспортного средства. Сравнивают полученные величины с заданными номинальными значениями и, если первые будут меньше вторых, цикл повторяется сначала, в противном случае .с формируют сигнал предупреждения, затем определяют массу груза, перевезенного за определенный промежуток времени, например за смену, пробег без груза, число рейсов и тонно-километры.

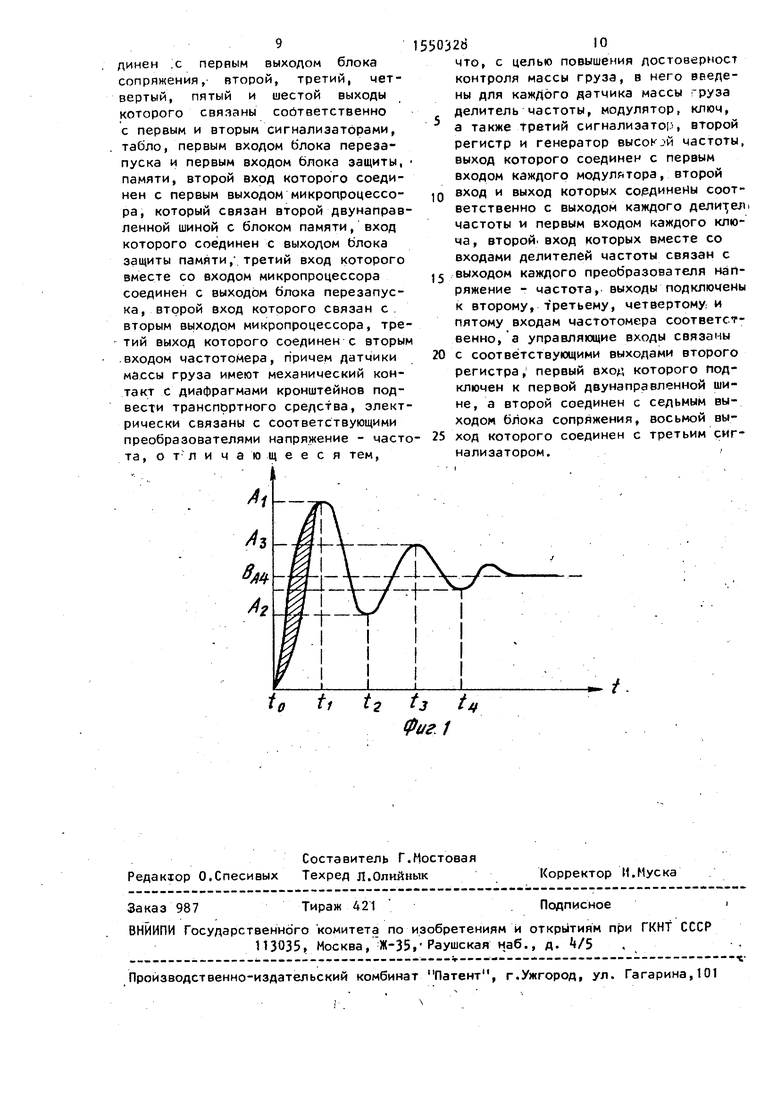

Устройство (фиг.2) состоит из четырех датчиков 1 массы груза, четырех преобразователей 2 напряжение-частота, частотомера 3, первого регистра 4, индикатора 5, блока 6 сопряжения, микропроцессора 7, блока 8 памяти, блока 9 перезапуска, блока 10 защиты памяти, табло 11, первого сигнализатора 12, второго сигнализатора

5- 1

формирователя 14 импульсов, первого сметчика 15, второго счетчика 1б,Л клавишных переключателей 17, третьего сигнализатора 18, генератора 19 высокой частоты, второго регистра 20, четырех делителей 21 частоты, четырех модуляторов 22 и четырех ключей 23.

Устройство работает следующим образом.

В момент включения питания датчики 1 массы груза установленные на кронштейнах подвески транспортного средства,формируют сигналы напряжения, которые поступают на входы соответствующих преобразователей 2 напряжение-частота, где преобразуются в сигналы с частотой 1-50 кГц и подаются на входы соответствующих ключей 23. Одновременно из блока 9 перезапуска в микропроцессор 7 приходит сигнал Сброс и микропроцессор 7 начинает выполнять программу, заложенную в блок 8 памяти. По командам программы происходит обнуление регистров микропроцессора 7 и устанЬв ка через блок 6 сопряжения сигнала запрещения погрузки: зажигается первый сигнализатор 12, погашены второй 13 и третий 18 сигнализаторы. Вторым регистром 20 устанавливается режим измерения частоты, осуществляемого частотомером 3. Далее производится диагностика элементов устройства. Через блок 6 сопряжения от микропроцес-. сора 7 на табло 11 поступают команды на включение всех сегментов индикатора для визуального контроля работы блока 6 сопряжения, микропроцессора 7, блока 8 памяти, блока 9 перезапуска, блока 10 защиты памяти, датчиков 1 массы груза и преобразователей 2 напряжение-частота, выходные сигналы которых проверяются на принадлежность к рабочему диапазону частот 1-50 кГц. При нарушении нормальной работы какого-либо элемента на индикаторе 5 высвечиваются соответствующие сегменты, после чего выполнение программы прекращается. При нормальной работе элементов на табло 11 в течение 8 с высвечивается набор знаков, указывающих на нормальную работу устройства.

После окончания диагностики первый сигнализатор 12 гаснет и загорается второй сигнализатор 13 показывающий, что загрузка разрешена. По сигналу микропроцессора 7 второй регистр 20

50328

устанавливает режим измерения периода, при этом ключи 23 отключают входы частотомера 3 от преобразователей 2 напряжение-частота и подключают к выходам модуляторов 22. Микропроцессором 7 выполняется заданное число измерений периода сигналов каждого датчика массы груза, измерения наIQ капливаются в виде массива, после чего вычисляются производные накопленного ряда значений. Если значения производных не превышают установленного предела, то программой осуществляется

-с переход к измерению частоты. В противном случае продолжается измерение периодов и вычисление производных до тех пор, пока величина производной не станет меньше установленного пре20 дела, после чего производится измерение частоты каждого аатчика массы груза. В блоке d памяти накапливается по п значений частот, которые усредняются, начальное среднее значение

25 заносится в олок Ь памяти, снова происходит накопление п значений частот и их усреднение, после чего начальное среднее значение частот вычитается из текущего.

Зо После этого происходит линеаризация снимаемой датчиками массы груза характеристики движения подрессоренной массы. Для этого возможный диапазон значений частот разбит на несколько интервалов, каждому из которых соответствует свой нормировочный коэффициент. Нормировочные коэффициенты получают в результате проведения калибровочных измерений, команда о проведении которых поступает с клавишных переключателей 17 с которых вводится номинальное значение массы груза, после чего производится расчет соответствующих нор., мировочных коэффициентов и запись их в блок Ь памяти. Далее выполняется поиск глобальных максимума и минимума в накопленной последовательности значений периодов и определение вресг, менного интервала между ними. Найденные значения максимума и минимума преобразуются в частоту и вычисляется параметр, определяющий качество работы рессор транспортного средства. Если значение последнего будет боль- те заданного номинального, то работа соответствующей рессоры признается неудовлетворительной и зажигается- третий сигнализатор 18. D противном

35

40

55

случае определяется нагрузка на каждую ось транспортного средства и общая загрузка. Полученные величины сравниваются с заданными номинальными.

При массе груза, близкой к номинальной, первый сигнализатор 12 мигает и гррит второй сигнализатор 13. В случае превышения рассчитанной величины над номинальной загорается первый сигнализатор 12, запрещающий дальнейшую погрузку. Если в течение последующих N циклов расчета состояние первого сигнализатора 12 не изменится, то загрузка считается полной. Затем производится подсчет массы груза, перевезенного за смену, число рейсов, пробег без груза, тонно-километры, для чего запрашивается разрешение на доступ в защищаемую область РЗ в соответствующие значения перво- памяти блока 8 памяти. После произведенного подсчета доступ в защищаемую область памяти будет разрешен в начале следующей загрузки после замыкания кнопки Нулевой отсчет 25 клавишных переключателей 17.

го параметра и вычисляют отношение разностей среднего и минимального значений, максимального и среднего значений, сравнивают полученное от- ношение с заданной величиной и в случае превышения вычисленного отношения над заданной величиной формируют сигнал о неисправности соответствующе рессоры, с учетом которого определяют общую массу груза.

Формула изобретения

5

груза, перевезенного за определенный интервал времени, отличающийся тем, что, с целью повышения достоверности контроля массы груза, измеряют второй параметр сигналов каждого датчика массы груза, запоминают его значения, вычисляют производную последних, сравнивают ее величину с заранее заданным значением, выполняют измерения второго параметра до момента уменьшения производной до величины, меньшей заранее заданного значения, определяют максимальное и минимальное значения второго параметра сигналов каждого датчика массы груза и временной интервал между ними, преобразуют максимальное и минимальное значения второго парамет РЗ в соответствующие значения перво- 25

30

35

40

45

50

55

го параметра и вычисляют отношение разностей среднего и минимального значений, максимального и среднего значений, сравнивают полученное от- ношение с заданной величиной и в случае превышения вычисленного отношения над заданной величиной формируют сигнал о неисправности соответствующей рессоры, с учетом которого определяют общую массу груза.

Заказ 987

Тираж 421

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. k/S

/

Корректор И.Муска

Подписное

Авторы

Даты

1990-03-15—Публикация

1988-01-14—Подача