Изобретение относится к ремонтно-восстановительным работам, а именно к способам восстановления лопаток газотурбинных двигателей.

Известен способ восстановления лопаток ГТД (авт. свид. N 793742, МКИ B 23 P 6/00), заключающийся в том, что с поверхности первой части лопатки удаляют слой толщиной 5 - 20 мкм, в котором имеются субмикроскопические необратимые повреждения, что повышает усталостную прочность. Данный способ имеет ограниченное применение, т. к. большинство лопаток, снятых с эксплуатации, имеют на поверхности пера следу эрозии и механические повреждения глубиной более 1 мм, а удаление слоя свыше 20 мкм приводит к отклонению профиля пера лопатки от размеров чертежа.

Известен способ ремонта лопаток (Терентьев А.И., Седых З.С. Ремонт газоперекачивающих агрегатов с газотурбинным приводом. Недра, 1985, с. 106 - 107, 163 - 165, 187 - 189), заключающийся в том, что загнутые кромки пера выравнивают мягким ударом молотка на специальной оправке. Кромки, на которых образовались заусеницы, запиливают или шлифуют мелким наждачным полотном. Если на спинке имеются вмятины от твердых частиц, то их удаляют с помощью шлифмашины, при этом надо отметить обязательное изменение аэродинамического профиля лопатки. Изношенную утонченную часть на конце пера лопатки удаляют и приваривают новую полоску металла. На выходной кромке имеющиеся дефекты удаляют за счет уменьшения длины хорды до 5 мм, что, безусловно, сказывается на режиме работы двигателя.

Как видно из описания, данный способ имеет ряд существенных недостатков: погнутость пера выправляется молотком на подставке, что не может полностью устранить искажение пера, к тому же не исключено образование микротрещин, дефекты удаляются зачисткой, что приводит к отклонению профиля пера, в т. ч. и хорды, от размеров, заложенных в конструкторском чертеже.

Известен способ восстановления пера лопатки турбомашины (авт. свид. N 544208, МКИ B 23 P 6/00) путем выполнения на поврежденном участке цилиндрической выемки, установки на ней вкладыша и приваривания его электронно-лучевой сваркой по поверхности контакта с последующей механической обработкой. Данный способ может быть применен для лопаток, которые отработали ограниченное время в эксплуатации, т. к. лопатки, проработавшие длительное время, на пере имеют следы эрозии и глубокие механические повреждения от твердых частиц, которые попадают в двигатель вместе с воздухом и газом. А восстановление таких лопаток данный способ не предусматривает.

Данный способ взят за прототип.

Технической задачей изобретения является восстановление исходных чертежных размеров аэродинамического профиля пера лопатки и прочностных характеристик материала.

Для достижения поставленной задачи в способе восстановления пера лопатки, включающем удаление поверхностного дефектного слоя, заварку поврежденных участков кромки пера, зачистку и термообработку, заварку поврежденных участков кромки пера производят с припуском, который после зачистки обеспечивает толщину на 10 - 30% больше толщины лопатки в данном сечении, затем на поверхность пера плазменным напылением наносят слой металла с последующей изотермической калибровкой. Термообработку лопатки проводят после калибровки.

Припуск металла, оставляемый на заваренных участках после очистки, обеспечивает необходимую степень деформации, что создает в свою очередь получение более благоприятной структуры на данном участке. После ряда зачисток поверхностных дефектов профиль пера лопатки выходит за пределы чертежных размеров, что в обязательном порядке скажется отрицательно на работе двигателя, а чтобы восстановить первоначальный профиль, на перо лопатки наносится плазменным напылением слой металла до максимального верхнего допуска на аэродинамический профиль пера лопатки. Изотермическая калибровка создает благоприятные условия для уплотнения напыленного слоя и взаимной диффузии напыленного слоя и основного металла. Не выявлены решения, имеющие совокупность отличительных признаков, совпадающих с отличительными признаками предложенного способа.

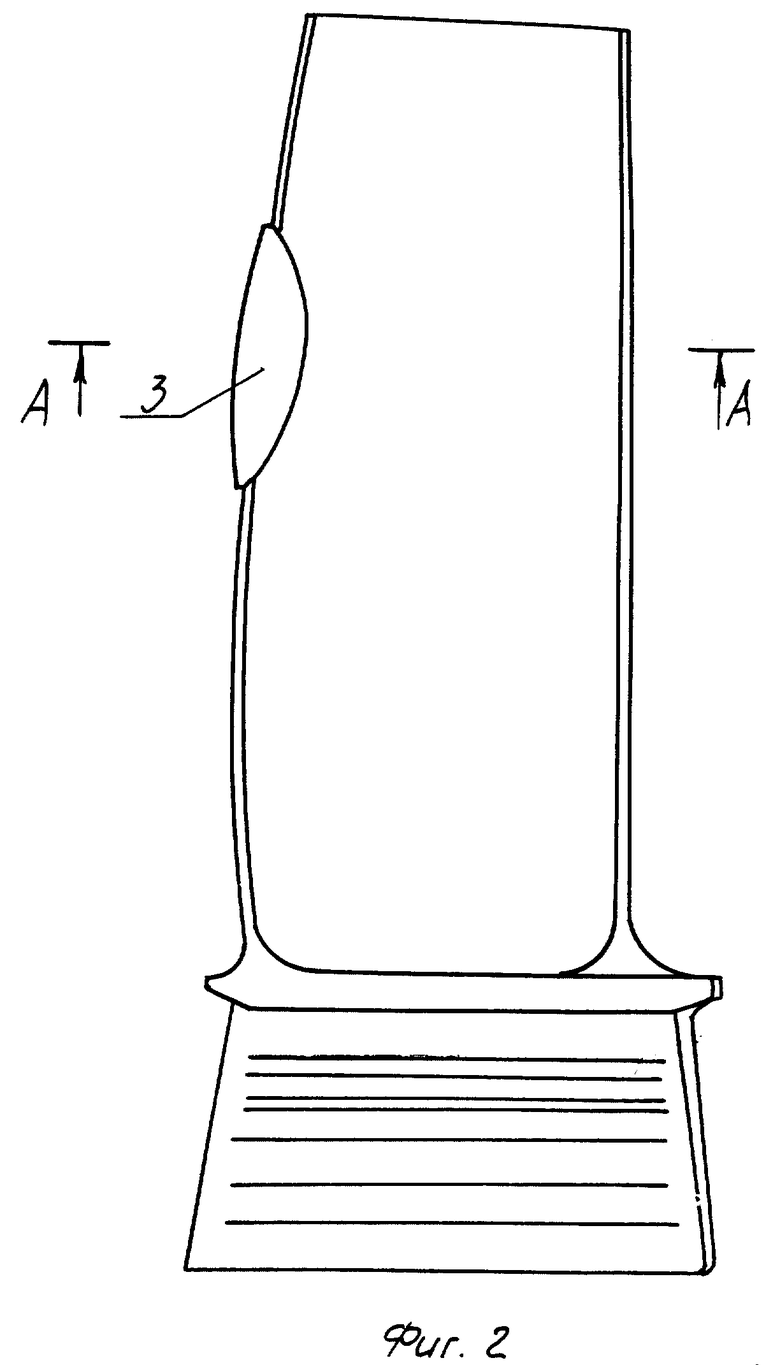

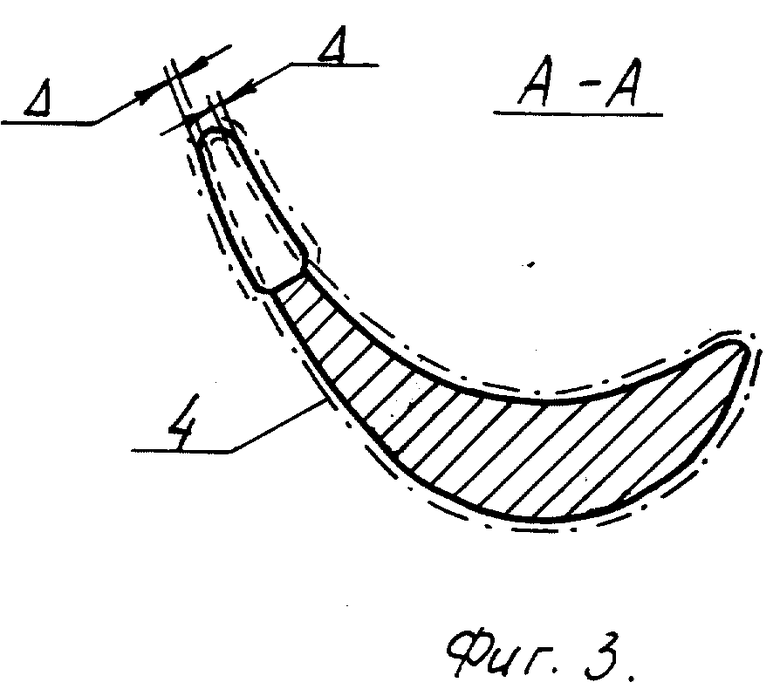

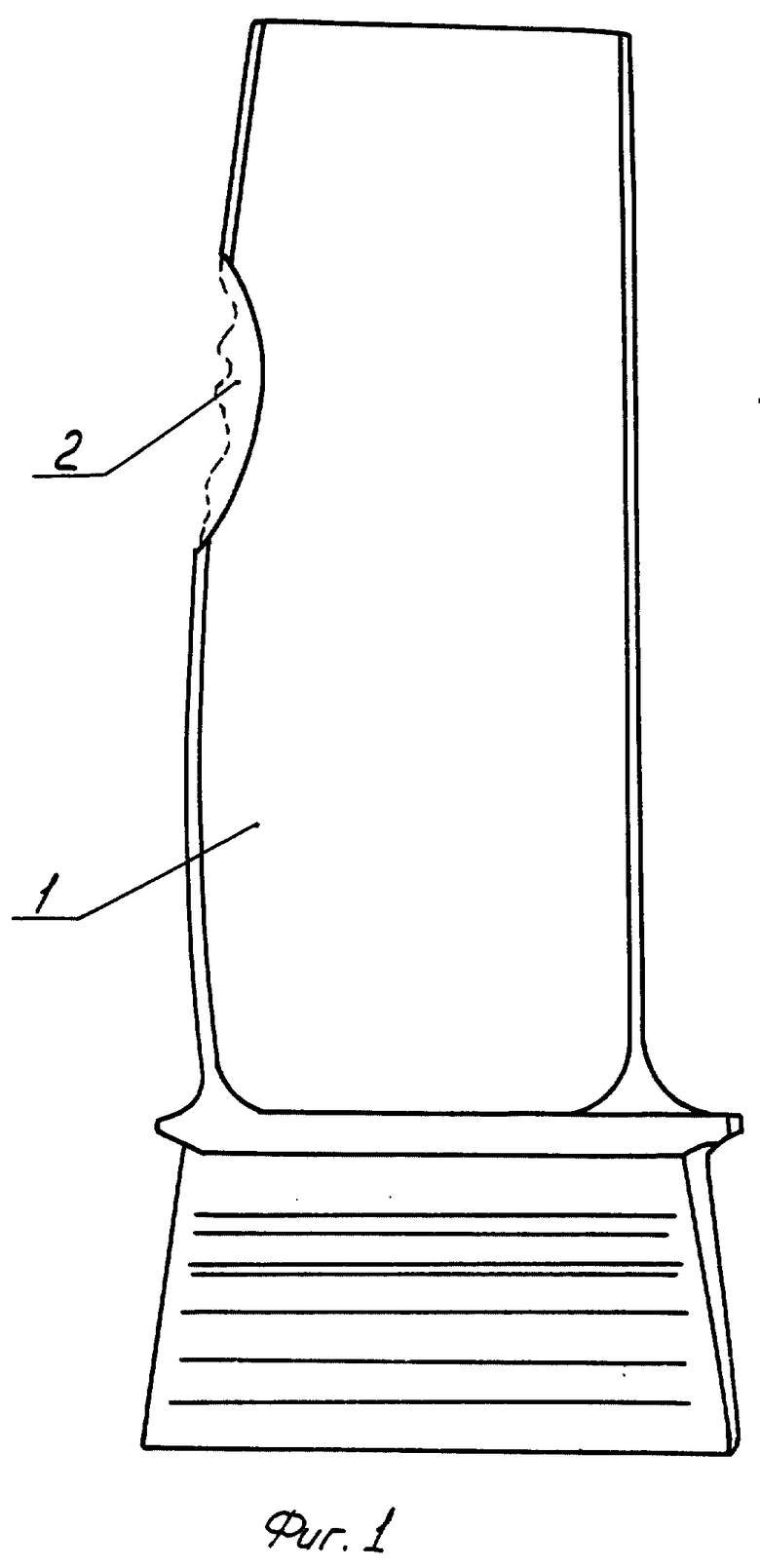

Предложенный способ поясняется чертежом, где на фиг. 1 показана лопатка после удаления поврежденной части; на фиг. 2 - лопатка после наплавки поврежденного участка; на фиг. 3 - лопатка после нанесения слоя металла плазменным напылением.

Суть способа заключается в следующем. В пере лопатки 1 поврежденная зона 2 удаляется фрезерованием, шлифованием или полированием в зависимости от величины дефектного слоя. Перо восстанавливают наплавкой, например аргонодуговой сваркой, и зачищают участок наплавки 3, при этом он выступает над расчетным сечением пера на величину Δ = 10 - 30% от данного сечения и плавно сходит на перо. Затем плазменным напылением на перо лопаток наносится слой металла 4 (фиг. 3). После этого лопатку нагревают до температуры деформации и производят изотермическую калибровку, при которой происходит формоизменение пера лопатки, причем наибольший процент деформации приходится на участок наплавки 3, в результате чего происходит уплотнение структуры наплавленного металла. Далее, для снятия напряжений, возникающих при калибровке, проводится термообработка.

Так как пластическая деформация происходит во всем объеме пера лопатки, то происходит уплотнение напыленного слоя и расширяется зона диффузии на границе тело пера - напыленный слой. После удаления облоя, который образуется при изотермической калибровке, обычно слесарным путем, лопатка полностью соответствует конструкторским размерам, а это значит, восстанавливается заданная геометрия пера лопаток, а следовательно, и эксплуатационные характеристики.

Пример. По данному способу восстанавливались лопатки II ступени ГТК-10, имеющие искажение аэродинамического профиля, разрывы пера (см. фото). Лопатки изготовлены из жаропрочного материала ЭИ-893. После фрезерования дефектных мест на пере лопатки проводилась наплавка удаленных участков аргонодуговой сваркой, в качестве присадочного материала использовалась проволока из сплава ЭП-367 ГОСТ 2246-70 или ЭП-533 ТУ 14-1-20-48. Затем наплавленные участки зачищались так, что наплавленный металл выступал над профилем пера в соответствующем сечении на 10 - 30%, потом - термообработка в электропечи сопротивления при температуре (840 + 10)oC с выдержкой 5 часов с охлаждением на воздухе. На следующую операцию (напыление) отбирались лопатки при твердости менее HRC 30. На поверхность пера наносился плазменным напылением слой металла (ПН85Ю15 ТУ 14-1-39-26-85) на установке плазменного напыления "Киев-7". Далее лопатки нагревались в электрической печи ОКБ-210 до (850 + 10)oC и проводилась изотермическая калибровка на гидравлическом прессе ПА-2638 в изотермической установке УИДИН-400. Далее, для снятия напряжений, возникающих при калибровке, проводилась термообработка в электропечи при температуре (840 + 10)oC в течение 5 часов. Геометрия аэродинамического профиля контролировалась на специальном приборе с жесткими шаблонами в каждом сечении в соответствии с конструкторским чертежом. Кроме того, лопатки проверялись на наличие дефектов различными методами, в частности, цветной дефектоскопией, вихретоковым и ультразвуковым.

Лопатки, отремонтированные по данной технологии, были поставлены на газоперекачивающий агрегат ГТК-10 и периодически проводился визуальный осмотр с контролем на отсутствие трещин прибором вихретокового контроля ВДМ-2ВМ через 4000 часов. После 8000 часов лопатки были в хорошем состоянии, трещин на пере лопаток не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2440877C2 |

| СПОСОБ РЕМОНТА ЛОПАТКИ ТУРБИНЫ | 2002 |

|

RU2207238C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2009 |

|

RU2420383C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ РАБОЧИХ ЛОПАТОК ВЛАЖНОПАРОВЫХ СТУПЕНЕЙ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2518036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2426631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

Изобретение относится к ремонтно-восстановительным работам. Для восстановления пера лопатки турбомашины удаляют ее поверхностный слой, после чего производят заварку поврежденных участков кромки пера. Заварку осуществляют с припуском, величину которого выбирают из условия обеспечения после зачистки толщины лопатки, на 10-30% превышающей толщину лопатки в этой зоне. Затем на поверхность пера плазменным напылением наносят слой металла, проводят изотермическую калибровку лопатки и термообработку. В результате обеспечивается восстановление исходных чертежных размеров профиля пера и прочностных характеристик материала. 3 ил.

Способ восстановления пера лопатки турбомашины, при котором производят удаление поверхностного слоя, заварку поврежденных участков кромки пера и последующую механическую обработку, отличающийся тем, что механическую обработку пера лопатки производят путем его зачистки, заварку поврежденных участков осуществляют с припуском, величину которого выбирают из условия обеспечения после зачистки толщины лопатки, на 10 - 30% превышающей толщину лопатки в этой зоне, после чего на поверхность пера плазменным напылением наносят слой металла, проводят изометрическую калибровку лопатки и термообработку.

| Способ восстановления пера лопатки турбомашины | 1975 |

|

SU544208A1 |

| Установка диффузионной сварки | 1990 |

|

SU1734974A1 |

| SU 223963 A, 06.08.68 | |||

| ФИЛЬТРАЦИЯ ЛОЖНЫХ ТРЕВОГ ПОЛУПОСТОЯННОГО ПЛАНИРОВАНИЯ | 2009 |

|

RU2449508C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1998-11-10—Публикация

1997-05-23—Подача