Область техники, к которой относится изобретение

Настоящее изобретение относится к покрытому гранулированному материалу, в котором частицы индивидуально покрыты первым сочетанием одного или нескольких слоев отверждаемой смолы, например сочетание фенол-фурановой смолы или фурановой смолы, или фенол-фуран-формальдегидного тройного полимера, на расклинивающем наполнителе, таком как песок, и первое сочетание слоев покрыто вторым сочетанием одного или нескольких слоев отверждаемой смолы, например новолачной смолы. Кроме того, раскрыты способы получения и применения этого покрытого продукта в качестве расклинивающего наполнителя, гравийного фильтра и для регулирования потока песка.

Описание уровня техники

Термин «расклинивающий наполнитель» означает гранулированный материал, который вводят в разрывы в подземной формации, окружающей нефтяные скважины, газовые скважины, водяные скважины и прочие аналогичные стволы скважин, с целью обеспечения носителя, который поддерживает (расклинивает) эти разрывы в открытом состоянии и обеспечивает поток газа или жидкости через разрыв в ствол скважины.

В патенте США №4694905 (Armbruster), включенном в это изобретение как ссылка, описан покрытый гранулированный материал, в котором частицы индивидуально покрыты сочетанием отвержденной фенол-фурановой смолы или фуранового тройного полимера с образованием покрытия предварительно отвержденной смолы на расклинивающем наполнителе, таком как песок, в результате чего значительно улучшается химическая стойкость расклинивающего наполнителя по сравнению с той, которую имеет предварительно отвержденное покрытие с неразветвленным фенолом. Другой вариант осуществления этого изобретения включает применение множества полимерных покрытий на гранулированном материале с образованием конечного слоистого покрытия, содержащего желаемое количество отвержденной смолы.

В патенте США №4722991 (Armbruster), включенном в это изобретение как ссылка, описан тройной полимер, полученный из фенола, фурилового спирта и формальдегида, в котором значительное количество фурилового спирта реагирует каталитически, под действием водорастворимого катализатора - соли поливалентного металла, и в котором процесс проводится в существенно водных условиях.

В патенте США №4677187 (Armbruster), включенном в это изобретение как ссылка, описана смола фурилового спирта и формальдегида, которая может быть получена с использованием водорастворимого катализатора - соли поливалентного металла.

В патенте США №4888240 (Graham и др.), включенном в это изобретение как ссылка, описаны покрытые смолой частицы, которые содержат гранулированный субстрат, внутреннее покрытие отверждаемой смолы и внешнее покрытие отвержденной смолы.

В патенте США №5837656 (Sinclair), включенном в это изобретение как ссылка, частицы, покрытые смолой, получают путем первоначального покрытия субстрата реактивной смолой. Затем, поверх внутреннего покрытия отверждаемой смолы, наносится второе или внешнее покрытие смолы, которое подвергают термическому воздействию в течение времени, которое достаточно для отверждения внешнего покрытия, в то время как внутреннее покрытие остается способным к отверждению.

Расклинивающие наполнители обычно применяются для расклинивания открытых разрывов, образовавшихся в подземных формациях, таких как скважины нефтяные или природного газа, в процессе гидравлического разрыва. Расклинивающие наполнители могут быть предварительно отверждены или являются способными к отверждению. Предварительно отвержденные расклинивающие наполнители отверждаются до введения в подземную формацию. Отверждаемые расклинивающие наполнители отверждаются в скважине с образованием искусственно укрепленной забутовки расклинивающим наполнителем. Смолистые композиции, обычно используемые для отверждаемых покрытий на субстратах расклинивающего наполнителя (песок, керамика и др.), приводят к образованию сильно сшитых покрытий на поверхности субстратов. Хотя обычно это приводит к достижению максимальных термических свойств покрытий, эти условия не обязательно являются предпочтительными для покрытий, представляющих интерес для нефтедобывающей промышленности, где температура редко превышает 204,4°C (400°F), но на покрытия действуют напряжения, которые могут разрушить хрупкое связывание.

Промышленно доступные пески, покрытые отверждаемой фенольной смолой, применялись в качестве расклинивающих наполнителей. Покрытие отверждаемой фенольной смолой содержит фенольную смолу, которая, по меньшей мере, частично, но не полностью отверждена, в отличие от термина «предварительно отвержденная» смола, означающего, что покрытие фенольной смолой является отвержденным покрытием, которое также промышленно доступно.

Другой аспект обеспечения добычи из подземной формации заключается в том, что для извлечения углеводородов, таких как природный газ и сырая нефть, из подземных формаций, пробуривают скважины в зоны продуктивного пласта, содержащего углеводороды. Однако добыча нефти, газа и воды из неукрепленных или слабо укрепленных формаций обычно сопровождается образованием частиц песка в формации, наряду с добытой текучей средой. Образование песка вместе с добытой текучей средой создает такие серьезные проблемы, как эрозия средств производства как на поверхности, так и под землей, и к накоплению песка в стволе скважины и в сепараторах на поверхности. В течение многих лет с переменным успехом использовались различные способы, такие как гравийные фильтры и искусственное укрепление пластиками. Однако эти способы имеют несколько ограничений технического и экономического характера. Дополнительные сведения о регулировании потока песка приведены в патенте США №6364019, который полностью включен в это изобретение как ссылка.

Для поддержания производительности скважины и регулирования потока углеводородных текучих сред из скважины эксплуатируются многочисленные устройства и системы уровня техники, с целью предотвращения разрушения скважины и нарушения или прекращения потока текучей среды из скважины. В одной такой системе уровня техники обеспечивается крепление на всю глубину ствола скважины, в результате чего стенки ствола скважины облицовываются стальными обсадными трубами, которые закрепляются на стенке скважины с помощью бетонного кольца между внешней поверхностью обсадной трубы и стенкой скважины. После этого стальная обсадная труба и окружающее бетонное кольцо перфорируются с помощью баллистического или пиротехнического устройства вдоль зоны продуктивного пласта, для того чтобы обеспечить поток желаемой углеводородной текучей среды из продуктивной формации внутрь обсадной трубы. Обычно внутренняя часть обсадки уплотняется выше и ниже продуктивной зоны пласта, в результате чего выкидной патрубок меньшего диаметра пронизывает верхнее уплотнение, для того чтобы обеспечить равномерный и чистый поток углеводородной текучей среды в трубный коллектор на поверхности.

В другой системе заканчивания скважины целостность стенок продуктивной скважины обеспечивается с помощью плотноупакованного отложения, в совокупности содержащего песок и/или гравий между исходной стенкой скважины и выкидным патрубком, тем самым сокращаются время и расходы, связанные с монтажом стальной обсадной трубы от поверхности до продуктивного пласта, который может находиться на много сотен метров ниже поверхности. Гравийный фильтр обладает собственной проницаемостью относительно желаемой углеводородной текучей среды и обеспечивает структурное усиление стенки скважины против внутреннего сжатия или нарушения потока. Такие системы заканчивания скважины называются завершением «чистой скважины». Устройство и способ, с помощью которого уплотненный слой гравия располагается между стенкой ствола скважины и выкидным патрубком, охватываются определением «система чистой скважины с гравийным фильтром». К сожалению, системы чистой скважины с гравийным фильтром согласно уровню техники для размещения и упаковки гравия вдоль зоны продуктивного углеводородного пласта сопровождаются значительным риском сжатия стенки ствола скважины, вызванного флуктуацией давления в стволе скважины вдоль продуктивной зоны. Эти флуктуации давления вызваны манипулированием на поверхности с инструментом в скважине, который обеспечивает непосредственную циркуляцию текучей среды внутри скважины и завершающей колонны труб. Дополнительное рассмотрение гравийных фильтров приведено в патенте США №6382319, который включен в это изобретение как ссылка.

Было бы желательно разработать усовершенствованные частицы для использования в качестве расклинивающего наполнителя, гравийного фильтра и/или для предотвращения потока песка в подземных формациях.

Раскрытие сущности изобретения

Настоящее изобретение относится к покрытому гранулированному материалу, в котором частицы расклинивающего субстрата, такого как песок или керамика, индивидуально покрыты двумя или несколькими слоями отверждаемого покрытия, причем все покрытия на частицах способны отверждаться. В случае, когда эти покрытия имеют различный состав, это изобретение обобщенно включает в себя, по меньшей мере, одно внутреннее покрытие, содержащее отверждаемую на расклинивающем наполнителе смолу, которое затем покрыто, по меньшей мере, одним внутренним покрытием, содержащим вторую отверждаемую смолу. Термин «различный состав» означает смолы с различными химическими формулами, а не одинаковые формулы смолы с различной степенью сшивки.

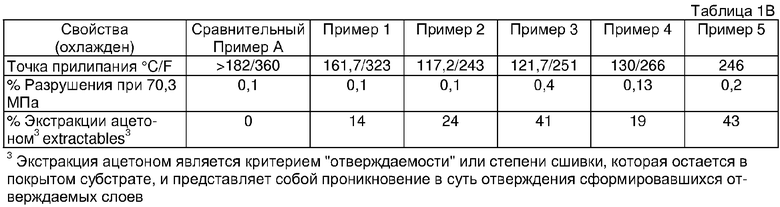

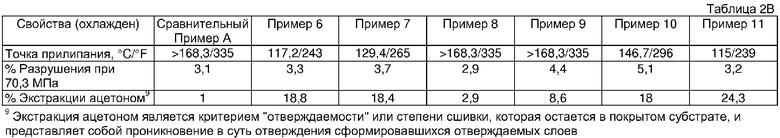

В рамках настоящего изобретения термины "отвержденный" и "отверждаемый" определяются тремя испытаниями, которые исторически применяются в этой области техники и могут быть использованы для определения состояния как внешнего, так и внутреннего покрытий.

а). Испытание температуры прилипания: помещают покрытый материал на нагретый брусок для определения температуры плавления и находят минимальную температуру, при которой покрытый материал прилипает к бруску. Значение «температуры прилипания» выше 176,7°C (350°F) обычно соответствует отверждаемому материалу, причем оно зависит от использованной смолистой системы.

б). Испытание экстракции ацетоном: в методе экстракции ацетоном, который описан ниже, растворяют часть смолы, которая не отверждена.

в). Испытание прочности на сжатие: неотвержденному материалу соответствует отсутствие связывания или упрочнения покрытых частиц после влажного сжатия при давлении 7 МПа (1000 ф/кв. дюйм) при 121,1°C (250°F) в течение времени до 24 часов.

Однако, если не указано другое, термины «отвержденный» и «отверждаемый» определяются по Испытанию экстракции ацетоном.

В одном варианте осуществления покрытый гранулированный материал имеет первое внутреннее покрытие, содержащее фурановую смолу, отверждаемую композицию фенольной и фурановой смолы или отверждаемую смолу тройного сополимера фурана с образованием, по меньшей мере, одного покрытия отверждаемой смолы на расклинивающем наполнителе и, по меньшей мере, одного внешнего покрытия, включающего в себя отверждаемую феноло-формальдегидную новолачную смолу, для того чтобы обеспечить отверждаемый расклинивающий наполнитель, содержащий отверждаемый внешний слой (слои) и отверждаемый внутренний слой (слои), и подходящий для введения в подземную формацию в состоянии, способном к отверждению. Кроме того, настоящее изобретение может включать вариант осуществления, в котором частицы имеют множество внешних или внутренних покрытий, например, два внутренних покрытия отверждаемой смолы, таких как тройной сополимер фурана, нанесенный на субстрат с тремя покрытиями отверждаемой смолы, таких как феноло-формальдегидный новолак, нанесенный сверху. Однако порядок и число слоев смолы конкретно не ограничиваются. Кроме того, в объеме охвата настоящего изобретения рассматривается применение любой отверждаемой смолы для покрытий. Например, любая термически отверждаемая смола, такая как эпокси-модифицированная фенольная, уретановая смола, или смолы, раскрытые в патенте США №4585064 (Graham и др.), полностью включенном в это изобретение как ссылка, могут быть использованы в качестве отверждаемой смолы для внутреннего или внешнего покрытия.

Кроме того, настоящее изобретение относится к способу получения отверждаемого расклинивающего наполнителя только с отверждаемыми слоями, который заключается в том, что частицы субстрата покрывают, по меньшей мере, одним внутренним отверждаемым слоем, содержащим, например, отверждаемую фурановую смолу, отверждаемую композицию фенольной (резольной) смолы и фурановой смолы или отверждаемую смолу тройного сополимера феноло-формальдегидно-фурановой смолы с образованием покрытия отверждаемой смолы на расклинивающем наполнителе, с последующим нанесением, по меньшей мере, одного внешнего покрытия, содержащего отверждаемую смолу. Когда наносятся слои, температура в процессе нанесения слоев снижается по сравнению с обычной температурой при нанесении покрытий.

Температура, содержание и концентрация отвердителя, содержание и концентрация катализатора и другие факторы обычно выбирают таким образом, чтобы обеспечить целесообразные временные циклы и в то же время предотвратить образование полностью отвержденных слоев смолы. Часто выбирают температуру и катализаторы или другие отвердители, а также их концентрацию таким образом, чтобы частично, но не полностью превратить реакционноспособные смолы.

Например, субстрат может быть нагрет до температуры приблизительно 204,4-287,8°C (400-550°F) или 204,4-276,7°C, обычно 204,4-210°C или 207,2-210°C (405-410°F), до удаления нагревателя, и наносят слои различных смол. Как таковая температура субстрата (в том числе любой нанесенной на него смолы) в процессе покрытия может составлять приблизительно от 121,1 до 287,8°C (250-550°F). Температура, до которой нагревается субстрат, конкретно выбирается таким образом, чтобы смола расплавилась и чтобы она могла соответствующим образом покрыть или смочить субстрат. Кроме того, температура должна быть ограничена сверху, чтобы смола не стекала с субстрата или не разлагалась термически, и чтобы можно было точно контролировать отверждение смолы.

Концентрация отвердителя (например, катализатора или сшивающего агента) может быть снижена в четыре раза по сравнению с содержанием отвердителя, который используется традиционно, и она составляет около 25% от концентрации, применяемой для традиционных предварительно отвержденных расклинивающих наполнителей, для того чтобы вызвать только частичное превращение внутреннего фуранового резола и снизить в 2 раза количество фурана, использованного во втором слое. Количество отвердителя может быть отрегулировано таким образом, чтобы достигалась любая желаемая степень отверждения, пока смола сохраняется в отверждаемом состоянии, как определено выше. В результате исключительно низкого содержания катализатора, по меньшей мере, в некоторых вариантах осуществления, в момент сброса отвердителя в скважину смола не может быть сшита в такой степени, как в случае традиционных отверждаемых расклинивающих наполнителей или традиционных предварительно отвержденных расклинивающих наполнителей, полученных из этой смолы.

Обычно продукт обладает ударной вязкостью, то есть способностью выдерживать стандартное испытание циклической нагрузки в 30 циклов, без проявления обратного течения свыше 15%.

Кроме того, отвердители можно использовать в достаточно низкой концентрации, для того чтобы вызвать дополнительное предельное превращение реакционноспособных смол (когда они находятся под землей) в легко сшитые, эластичные покрытия, для того чтобы обеспечить другие выгодные свойства. Например, частицы могут быть нагреты до температуры выше 204,4°C (400°F), а концентрация катализатора может составлять приблизительно от 0,05 до 0,25% в расчете на весовое количество фуранового резола или в интервале 2-15 мас.% отвердителя, например, в расчете на содержание использованной новолачной смолы.

В одном варианте осуществления фурановую смолу, любое сочетание резола и фурана или любой тройной сополимер феноло-фурано-формальдегидного внутреннего покрытия наносят, когда температура частиц находится в интервале от 193,3 до 232,2°C (380-450°F), а любое новолачное внешнее покрытие наносят, когда температура частиц находится в интервале от 93,3 до 148,9°C. Однако, если температура находится вне указанных пределов, количество сшивающего агента (или катализатора) можно регулировать таким образом, чтобы достигнуть желаемую степень отверждения. Например, если субстрат находится при температуре 260°C (500°F), когда добавляется система новолачной смолы, раствор гексаметилентетрамина (отвердитель) может быть разбавлен, например, водой для того, чтобы снизить степень отверждения. Аналогичным образом, если температура субстрата составляет лишь 176,7°C (350°F), когда нужно получить дополнительное внутреннее фурано-формальдегидное покрытие, количество кислотного катализатора может быть увеличено, для того чтобы увеличить степень отверждения этого слоя. Таким образом, очевидно, что путем регулирования содержания сшивающего агента, в соответствии с различной температурой, может быть достигнут широкий интервал степеней отверждения. Это обеспечивается в способе согласно изобретению в широком интервале рабочих температур.

Более того, для резольных фурановых внутренних покрытий содержание катализатора снижается на 98%, обычно на 75%, по сравнению с обычным содержанием катализатора для предварительно отвержденного покрытия. Таким образом, содержание катализатора во внутренних покрытиях составляет от 0,05 до 0,25 мас.%, например от 0,1 до 0,15%, в расчете на общий вес сухой (без растворителя) смолы этого покрытия.

Содержание сшивающего агента - гексаметилентетрамина (также известен как ГМТА) в наружном покрытии снижается на 70-90% по сравнению с традиционными новолачными покрытиями. Таким образом, содержание гексаметилентетрамина в наружном покрытии находится в интервале от 1 до 5%, например от 3 до 4%, в расчете на общий вес сухой (без растворителя) смолы для этого слоя покрытия.

Кроме того, настоящее изобретение включает способы получения расклинивающего наполнителя, содержащего желаемое количество отверждаемой смолы, а также способы применения таких расклинивающих наполнителей.

Кроме того, настоящее изобретение удовлетворяет потребность в эластичных покрытиях с соответствующими термическими свойствами.

Более того, в настоящем изобретении эта задача осуществляется с получением неожиданного потенциального преимущества определенных материалов, покрытых смолой, которые сохраняют способность к прочному связыванию даже под действием водной среды при повышенной температуре в ходе описанного ниже испытания с суспензионным раствором. Кроме того, авторы настоящего изобретения осознают, что в работающей скважине давление (вес) на расклинивающий наполнитель в скважине возрастает, а когда скважина закрывается, давление (вес) на расклинивающий наполнитель снижается, поскольку нефть или газ выталкиваются из разрыва в формации. Таким образом, после отверждения отверждаемых расклинивающих наполнителей с образованием искусственно укрепленной забутовки расклинивающего наполнителя скважина может подвергаться воздействию циклических или иных напряжений с образованием разрыва вне укрепленной забутовки расклинивающего наполнителя, что приведет к обратному потоку образовавшейся разрушенной забутовки расклинивающего наполнителя или в отдельных частицах, или в объединенных группах частиц.

Однако после размещения в подземной формации и отверждения гранулированный материал с множеством покрытий обладает некоторой способностью залечивать трещины после действия циклических напряжений. Таким образом, если в процессе эксплуатации скважины произойдет разрыв связей в укрепленной забутовке, содержащей расклинивающий наполнитель настоящего изобретения, оператор может закрыть скважину, чтобы обеспечить связывание частиц между собой (залечивание).

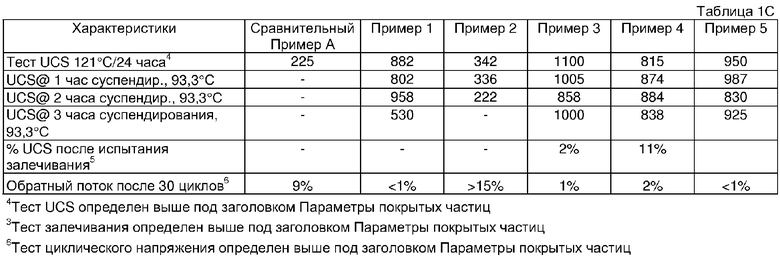

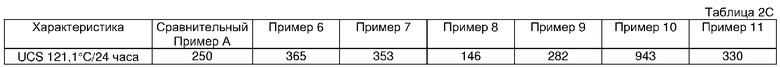

Расклинивающие наполнители настоящего изобретения обладают улучшенной способностью к залечиванию по сравнению с традиционными расклинивающими наполнителями. Способность к залечиванию измеряется путем проведения испытания расклинивающего наполнителя, покрытого смолой, на неограниченное сжатие (UCS), в котором определяется величина предела прочности при сжатии, как подробно описано в протоколе испытания UCS. Объединенный блок частиц из этого испытания далее разрушается до отдельных частиц путем многократного истирания в металлическом сите (приблизительно 20 отверстий на 25,4 мм), пока не образуются практически индивидуальные частицы. Эти частицы снова просеивают, для того чтобы выделить желаемую фракцию (например, 20/40 отв./25,4 мм). Откалиброванные частицы снова подвергают Испытанию на неограниченное сжатие, как описано в другом месте. Величины UCS определяются и сопоставляются с исходной величиной предела прочности, которая документирована для этого конкретного расклинивающего наполнителя, покрытого смолой. Прочность при залечивании приводится в процентах от исходной прочности связывания при UCS.

Эта способность к залечиванию является выгодной. Она обеспечивает повторное закрепление на забутовке расклинивающего наполнителя «ранее отверждаемых» частиц наполнителя, которые освободились из забутовки расклинивающего наполнителя, прежде чем они будут вынесены из подземной формации. Этот эффект является неожиданным, так как можно было ожидать, что отверждаемые частицы после отверждения практически утеряют способность к повторному закреплению.

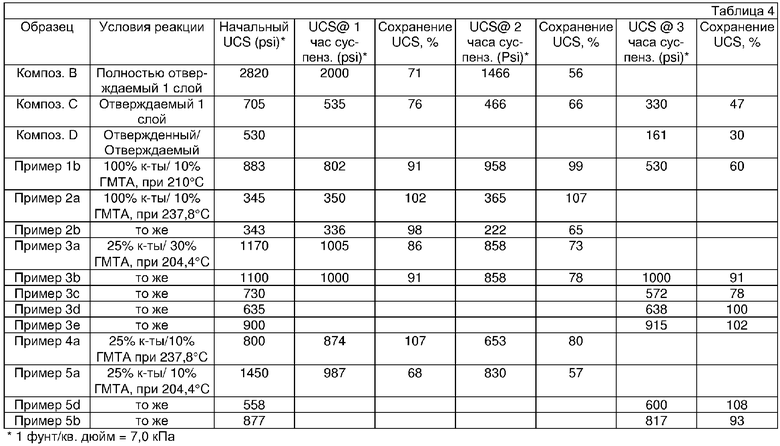

Другое потенциальное преимущество этого гранулированного материала со множеством отверждаемых покрытий состоит в том, что обеспечивается сохранение прочности связывания. Это можно измерить путем первоначального определения образца расклинивающего наполнителя в Испытании на неограниченное сжатие, как описано ниже под заголовком «Параметры покрытых частиц», и затем второй образец расклинивающего наполнителя подвергают испытанию с «суспензионным раствором», для того чтобы определить UCS расклинивающего наполнителя после Испытания с суспензионным раствором, в процентах от исходной величины.

В Испытании с суспензионным раствором образец частиц, покрытых смолой, сначала подвергается Испытанию на неограниченное сжатие (UCS), описанному ниже. Другой образец частиц, покрытых смолой, добавляют в 2%-ный раствор KCl в соотношении 1,44 кг/л раствора KCl (12 фунтов частиц на 1 галлон) с последующим нагревом до температуры 93,3°С (200°F) в течение времени испытания, например 1, 2 или 3 часа.

После этого частицы извлекают и проводят испытание прочности при неограниченном сжатии (UCS), как описано ниже. Сопоставление данных UCS образца, после испытания с нагретым суспензионным раствором, с данными UCS образца до испытания с суспензионным раствором показывает сохранение прочности связывания. Величины сохранения прочности связывания приведены в процентах от исходного значения, до воздействия на образец горячего суспензионного раствора (то есть, UCS после испытания с суспензионным раствором/UCS до испытания с суспензионным раствором × 100%). Обычно прочность на сжатие покрытых частиц изобретения после испытания с суспензионным раствором составляет, по меньшей мере, 60%, предпочтительно, приблизительно 70, 80 или 90% от исходной прочности на сжатие. Наиболее предпочтительно, прочность на сжатие покрытых частиц изобретения после испытания с суспензионным раствором составляет приблизительно 100% от исходной прочности на сжатие. Это указывает на необычное сохранение исходной прочности связывания.

Преимущественно, частицы не только обладают высоким процентом сохранения прочности связывания, но также имеют высокое значение UCS после испытания с суспензионным раствором, например, UCS составляет, по меньшей мере, около 3,5 МПа, по меньшей мере, приблизительно 7 МПа или, по меньшей мере, около 10,5 МПа.

Сохранение прочности связывания представляет собой преимущество. Обычно покрытый расклинивающий наполнитель поступает на месторождение в грузовых автомобилях или другим транспортом, и его нужно закачивать в скважину. Даже после закачивания частицы расклинивающего наполнителя должны работать сами по себе, в результате гидравлического транспорта в разрывы формации. На эти стадии часто требуется 6 часов или больше. В соответствии с этим, испытание с суспензионным раствором показывает прочность забутовки расклинивающего наполнителя. Высокий процент сохранения прочности связывания показывает, что в процессе поставки частицы не теряют своей способности к образованию прочной забутовки расклинивающего наполнителя. Низкий процент сохранения прочности связывания показывает, что в процессе поставки к скважине конкретная композиция расклинивающего наполнителя теряет свою способность к образованию прочной забутовки по сравнению с потенциалом прочности до поставки.

Другими словами, эти множественные покрытия преждевременно не отверждаются полностью в условиях, которые обычно связаны с начальным размещением расклинивающего наполнителя в формации. Таким образом, частицы сохраняют способность к связыванию после воздействия на них напряжений, возникающих внутри формации в процессе начального размещения расклинивающего наполнителя. Обычно для получения какой-либо заметной прочности связывания требуется приблизительно 1-4 часа, в зависимости от температуры в формации и от химического состава композиций. Таким образом, множественные покрытия преждевременно не отверждаются в скважине.

Кроме того, это изобретение обеспечивает расклинивающий наполнитель для нефтяного месторождения, который покрыт смолой и обладает неожиданной способностью сохранять сопротивляемость обратному потоку из подземной формации, даже после воздействия случайных циклических напряжений. Например, когда скважина закрыта, внутри подземной формации развивается давление, что способствует сохранению открытых разрывов, в которых содержится укрепленный расклинивающий наполнитель. Однако, когда скважина закрыта, падает давление текучей среды таким образом, что из разрывов дополнительно выдавливается укрепленный расклинивающий наполнитель, содержащийся в этих разрывах. До этой разработки циклические напряжения давления приводили к обратному выходу флюидов или обратному потоку расклинивающего наполнителя из формации, что 1) снижало добычу углеводородов из разрыва и 2) вызывало проблемы, когда поток расклинивающего наполнителя попадал в наземное оборудование для добычи углеводородов. В испытании циклического напряжения, описанном под заголовком «Параметры покрытых частиц», измеряется способность укрепленной забутовки расклинивающего наполнителя противостоять этому напряжению и перемещению, вызванному в подземной формации в ходе нормальной работы. Это относится к сдвигу внутри подземной формации, вызванному повторным открытием и закрытием скважины в подземной формации и другими природными явлениями. Было бы желательно разработать расклинивающий наполнитель с лучшей способностью противостоять этому напряжению.

Другое потенциальное преимущество этого расклинивающего наполнителя заключается в том, что в нем регулируется отверждение внешнего слоя таким образом, что в нем развивается прочное связывание под действием напряжения замыкания в формации, но прочное связывание отсутствует под действием простого гидростатического давления (то есть, не под действием дифференциального напряжения) в скважине, где частицы могут контактировать при повышенном гидростатическом давлении, но при минимальном напряжении замыкания. Таким образом, по желанию, расклинивающий наполнитель может быть удален после пребывания в ней в течение продолжительного периода времени в условиях скважины без дифференциального напряжения.

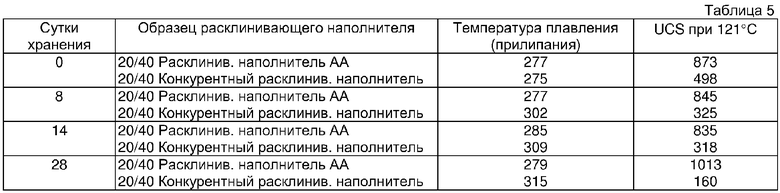

Другое потенциальное преимущество этого расклинивающего наполнителя заключается в том, что частицы сохраняют способность к отверждению даже после хранения в экстремальных природных условиях. В некоторых районах мира, таких как Средний Восток, который отличается очень жарким климатом, расклинивающий наполнитель может храниться в течение продолжительного периода времени при столь высокой температуре как 60°C (140°F). Это может вызвать преждевременное взаимодействие отверждаемого расклинивающего наполнителя при хранении в таком жарком климате и привести к некоторой потере способности к отверждению и, следовательно, к потере прочности связывания после введения в скважину в подземной формации. Напротив, частицы настоящего изобретения могут выдерживать такое хранение, поскольку покрытые частицы согласно изобретению сохраняют прочность при сжатии, по меньшей мере, на 80% или, по меньшей мере, на 90%, предпочтительно, по меньшей мере, на 95%, как определяется по испытанию UCS, после хранения в течение 14 суток при температуре 60°С. Обычно частицы согласно изобретению могут выдерживать такое хранение, поскольку они сохраняют прочность при сжатии, по меньшей мере, на 80 или, по меньшей мере, на 90%, предпочтительно, по меньшей мере, на 95%, как определяется по испытанию UCS, после хранения в течение 28 суток при температуре 60°C (140°F).

Краткое описание чертежей

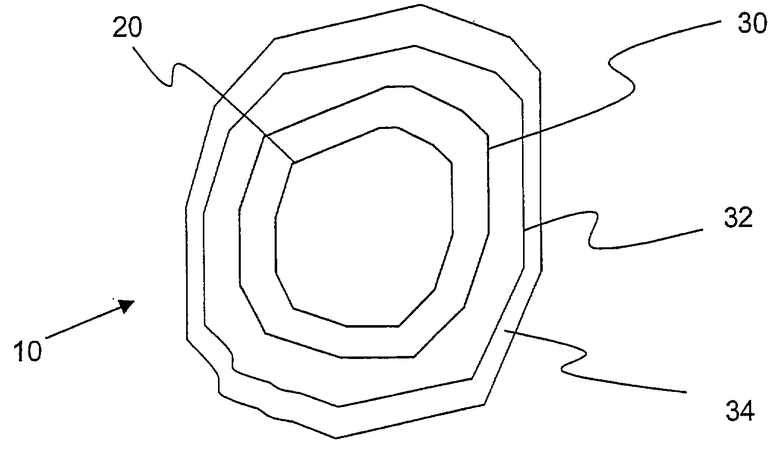

На единственном чертеже показана типичная покрытая частица настоящего изобретения.

Описание предпочтительных вариантов изобретения

Настоящее изобретение предоставляет покрытые частицы, содержащие субстрат, покрытый, по меньшей мере, одним смолистым отверждаемым покрытием. Это смолистое отверждаемое покрытие может быть индивидуально выбрано из группы, состоящей из феноло-формальдегидных смол, эпоксидных смол, мочевино-альдегидных смол, смол фуриловых спиртов, меламино-альдегидных смол, полиэфирных смол и алкидных смол. Обычно покрытые частицы согласно изобретению включают, по меньшей мере, один внутренний слой, содержащий смолу, независимо выбранную из группы, состоящей из фурановой смолы, сочетания фурановой смолы и фенольной смолы, или смолы тройного фенол-фуран-формальдегидного полимера. Кроме того, покрытые частицы согласно изобретению могут включать, по меньшей мере, один внешний слой смолы, содержащий отверждаемую феноло-формальдегидую новолачную смолу.

Кроме того, настоящее изобретение предоставляет способ получения покрытых частиц, имеющих только отверждаемые покрытия, путем покрытия песка или другого гранулированного материала, по меньшей мере, одним внутренним слоем отверждаемой смолы и, по меньшей мере, одним отверждаемым внешним слоем.

А. Субстрат

Используемый при практическом осуществлении этого изобретения гранулированный материал может быть любым твердым материалом, который обычно применяется в качестве расклинивающего наполнителя. Например, подходящий гранулированный материал включает песок, минеральные волокна природного происхождения, такие как циркон и муллит, керамические материалы, такие как спеченный боксит, спеченный оксид алюминия, другие некерамические тугоплавкие материалы, такие как измельченные или стеклянные шарики. Индивидуальные частицы гранулированного материала имеют размер в интервале приблизительно от 8 до 100 в соответствии с номерами ситового анализа по стандарту США (т.е. отверстия в ситах приблизительно от 2,38 до 0,15 мм). Предпочтительно, диаметр частиц составляет приблизительно от 0,25 до 1,02 мм. В отличие от оксида алюминия боксит содержит примеси природного происхождения, и для него не требуются добавки спекающих агентов. Частицы представляют собой частицы расклинивающего наполнителя. Таким образом, они являются твердыми и противостоят деформации. Деформация отличается от раздавливания, когда частицы разрушаются. Кроме того, частицы не плавятся при температуре ниже 93,3°C (200°F) или 107,2°С (225°F), обычно частицы не плавятся при температуре ниже 232,2°С (450°F) или 287,8°С (550°F).

Однако в объеме этого изобретения учитывается, что оно дополнительно включает деформируемый, нерастворимый в воде гранулированный материал, вместе с недеформируемым, нерастворимым в воде гранулированным материалом. Такие деформируемые частицы описаны ниже.

Кроме того, в объеме настоящего изобретения рассматривается, что оно обеспечивает, по меньшей мере, одно отверждаемое внутреннее покрытие и, по меньшей мере, одно отверждаемое внешнее покрытие, как описано в изобретении, на другом гранулированном материале, таком как те, которые применяются для регулирования потока песка и для гравийных фильтров, где желательно получить прочное связывание между частицами под давлением.

В. Отверждаемые смолы

Используемые при практическом осуществлении этого изобретения отверждаемые смолы представляют собой любую смолу, которая способна покрывать субстрат в неотвержденной форме. Примеры таких смол включают фенол-альдегидные смолы, меламин-альдегидные смолы, резольные и новолачные смолы, мочевино-альдегидные смолы, эпоксидные смолы и фурфуриловые смолы, а также уретановые смолы.

Эти смолы могут быть нанесены в отверждаемом состоянии, в котором они остаются даже после добавления отверждающего агента, например катализатора или сшивающего агента, для того чтобы вызвать отверждение.

Для измерения степени отверждения используется обычное испытание - определение доли (в %) вещества, экстрагируемого ацетоном, которое описано ниже в разделе F, озаглавленном «Параметры покрытого расклинивающего наполнителя».

Однако следует понимать, что отверждаемое состояние смолы, используемой для покрытия субстрата, представляет собой технологический параметр, а не свойство самой смолы. Конкретно, температура, при которой наносят смолу, в сочетании с количеством или концентрацией добавленного отвердителя, может эффективно определять «степень отверждения» смолы.

1. Фурановая смола

В одном варианте осуществления применяется фурановая смола. Фурановые смолы представляют собой термически отверждаемые смолы, полученные путем взаимодействия фурилового спирта с формальдегидом или путем автоконденсации фурилового спирта, или путем сочетания взаимодействия фурилового спирта с формальдегидом и автоконденсации.

Вместо фурилового спирта можно использовать фурфурол.

Смолы фурилового спирта и формальдегида получаются в процессе, в котором в качестве катализатора используются водорастворимые соли многовалентных металлов. Использование водорастворимой соли многовалентного металла исключает необходимость применения катализатора - протонной кислоты, при этом взаимодействие проводится в существенно водных условиях.

Предпочтительным источником формальдегида является 50%-ный раствор формалина. Однако также могут быть использованы другие марки реагента. Параформ также может быть использован, если в реакционную смесь добавляется достаточное количество воды, чтобы весь или значительная часть отвердителя находилась в растворе.

Фуриловый спирт, формальдегид и катализатор - соль многовалентного металла - просто добавляют в реакционный сосуд и нагревают до температуры реакции.

Катализаторы - водорастворимые соли многовалентных металлов, которые могут быть использованы в этой реакции, включают ионы многовалентных металлов: марганца, цинка, кадмия, магния, кобальта, никеля, меди, олова, железа, свинца и кальция. Предпочтительными катализаторами являются ацетат цинка, ацетат свинца или их смеси.

В ходе взаимодействия фурилового спирта, формальдегида и катализатора - соли многовалентного металла - желательно удалять избыток воды, образующейся в реакции конденсации, и воду, присутствующую в формалине, относительно количества воды, необходимого для растворения катализатора. Удаление воды может быть осуществлено путем отгонки в ходе реакции, при этом увеличивается скорость реакции, а также снижается содержание воды в конечном продукте. Удаление воды целесообразно осуществлять в ходе реакции или на любой стадии, что облегчает обработку продукта.

Важность ограничения количества воды, удаленной в ходе реакции, связана с тем, что необходимо наличие достаточного количества воды, с целью поддержания достаточного количества соли многовалентных металлов в водном растворе, для того чтобы катализировать взаимодействие между фуриловым спиртом и формальдегидом. Нерастворенный катализатор не способен катализировать это взаимодействие.

Молярное отношение фурилового спирта к формальдегиду может изменяться приблизительно от 3:1 до 0,5:1 соответственно, предпочтительно, приблизительно от 2:1 до 1:1.

Количество водорастворимой соли многовалентных металлов, используемой в качестве катализатора, может изменяться приблизительно от 0,2 до 8% от веса фурилового спирта.

Реакция может быть проведена при температуре приблизительно от 85 до 105°С и при атмосферном давлении или при повышенной температуре под давлением. Одно из основных предостережений при осуществлении взаимодействия при повышенной температуре и давлении заключается в предотвращении кипения реакционной смеси. Так, например, если желательная рабочая температура составляет 140°С, то давление должно быть соответственно повышено, для того чтобы предотвратить кипение реакционной смеси.

Момент окончания реакции можно контролировать по реакции на свободный формальдегид или по определению вязкости. Конечный продукт может быть использован как таковой, или его разбавляют в подходящем растворителе, в том числе в фуриловом спирте или в воде.

Хотя эта реакция может быть описана в расчете на формальдегид, могут быть использованы также другие альдегиды общей формулы RCHO, в которой R представляет собой углеводородный радикал, содержащий 1-8 атомов углерода, такие как формальдегид, ацетальдегид, пропиональдегид, фурфуральдегид (фурфурол) и т.п. Предпочтительной формой формальдегида является его водный раствор, такой как формалин.

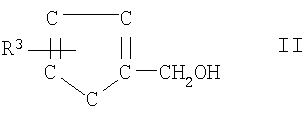

Могут быть использованы фуриловый спирт или соединения замещенного фурилового спирта общей формулы (I):

в которой R1 может быть алкилом, арилом, алкенилом, алкилолом, алкокси, арилокси, атомом галогена или гидрокси-радикалом. Предпочтительным соединением является фуриловый спирт.

2. Сочетание фурановой смолы и резоловой смолы

Рассмотренная выше фурановая смола может быть использована вместе с резоловой смолой. Обычно весовое соотношение фурановой смолы к резоловой смоле составляет от 9:1 до 1:9.

3. Резоловая смола

Фенольные смолы, используемые при практическом осуществлении этого изобретения, представляют собой термически отверждаемые смолы, полученные из фенола или замещенных фенолов и формальдегида или других альдегидов. Предпочтительными замещенными фенолами являются те, в которых не замещены или два орто-положения, одно орто- и пара-, или два орто- и пара-положения. В общем, фенолы, которые могут быть использованы, представляют собой те, которые подходят для получения фенольных смол. Предпочтительными материалами являются фенол и формальдегид. Многие подходящие фенольные смолы называются «резолы», причем они могут находиться в жидком или твердом состоянии.

«Резол» представляет собой смолистый продукт частичной конденсации фенола с альдегидом, взятыми в таком соотношении, что продукт частичной конденсации способен дополнительно конденсироваться в неплавких условиях или при термическом отверждении. Новолачная фенольная смола может быть использована в качестве компонента с резолом, в результате чего будет получена термически отверждаемая фенольная смола.

Фенольно-альдегидная резольная смола имеет молярное отношение фенол/альдегид приблизительно от 1:1 до 1:3. Предпочтительным вариантом получения резольной смолы является объединение фенола с источником альдегида, таким как формальдегид, ацетальдегид, фурфурол бензальдегид, или параформ в присутствии щелочного катализатора. В ходе такой реакции присутствует молярный избыток альдегида. Предпочтительно, чтобы в резольной смоле молярное отношение фенола к формальдегиду было приблизительно от 1:1,2 до 1:2,5. Резолы могут быть традиционными резолами или модифицированными резолами.

Типичный способ получения традиционных резолов заключается в том, что фенол помещают в реактор, добавляют щелочной катализатор, такой как гидроксид натрия или гидроксид кальция, и альдегид, такой как 50%-ный (по весу) водный раствор формальдегида, и эти компоненты реагируют при повышенной температуре до получения желаемой вязкости или остатка свободного формальдегида. Содержание воды регулируют отгонкой.

Модифицированные резолы описаны в патенте США №5218038, полностью включенным в это изобретение как ссылка. Такие модифицированные резолы получают взаимодействием альдегида со смесью незамещенного фенола и, по меньшей мере, одного фенольного материала, выбранного из группы, состоящей из арилфенола, алкилфенола, алкоксифенола и арилоксифенола.

Модифицированные резольные смолы включают алкокси-модифицированные резольные смолы. Из алкокси-модифицированных резольных смол предпочтительными являются метокси-модифицированные резольные смолы. Однако наиболее предпочтительной является фенольная резольная смола, которая представляет собой модифицированную, содержащую простой орто-бензиловый эфир резольную смолу, полученную путем взаимодействия фенола и альдегида в присутствии алифатического гидрокси-соединения, содержащего две или более гидроксильных группы в молекуле. В одном предпочтительном видоизменении способа это взаимодействие проводят также в присутствии одноатомного спирта.

Катализаторы - ионы металлов, эффективные для получения модифицированных фенольных резольных смол, включают соли двухвалентных ионов марганца, цинка, кадмия, магния, кобальта, никеля, железа, свинца, кальция и бария. Кроме того, эффективными катализаторами этой реакции являются соединения тетраалкоксититана формулы Ti(OR2)4, в которой R2 является алкильной группой, содержащей от 3 до 8 атомов углерода. Предпочтительным катализатором является ацетат цинка. В присутствии этих катализаторов получаются фенольные резольные смолы, в которых преобладающим мостиковым связыванием фенольных ядер являются мостики простого орто-бензилового эфира общей формулы -СН2(ОСН2)n-, где n представляет собой небольшое целое положительное число.

4. Тройной сополимер фенола, фурилового спирта и формальдегида

Тройной сополимер фенола, фурилового спирта и формальдегида также может быть использован вместо отдельных фенольных и фурановых смол.

Тройной сополимер фенола, формальдегида и фурилового спирта получают путем каталитического взаимодействия фенола, формальдегида и фурилового спирта, причем катализатором являются водорастворимая соль многовалентного металла, и взаимодействие осуществляют в практически водной среде. Обычно водорастворимые соли многовалентных металлов, которые могут быть использованы в качестве катализатора в настоящем изобретении, менее дороги, чем соли, растворимые в органических растворителях при равных эквивалентах ионов металла, которые используются в способе, раскрытом в патенте США 4255554 (Wuskell). Применение водорастворимой соли многовалентного металла исключает необходимость регулирования величины рН реакции, как это необходимо при использовании кислотного катализатора. Однако реакцию, катализируемую солью многовалентного металла, необходимо проводить при значении рН меньше чем 7,0. При смешивании в соответствующих соотношениях фенола (без примесей), формалина, фурилового спирта и ацетата цинка или свинца значение рН смеси всегда составляет меньше чем 7,0.

Таким образом, для удаления воды не нужны органические растворители, так же как не нужны и азеотропная перегонка, и оборудование, обычно связанное с этим типом перегонки. Более того, водный раствор формальдегида, такой как формалин, может быть использован вместо параформа - твердого низкомолекулярного полимера формальдегида. Кроме того, с жидким формалином легче оперировать, и он менее дорог, чем параформальдегид.

Водорастворимые соли многовалентных металлов, которые могут быть использованы в качестве катализаторов получения этого тройного сополимера, включают ионы многовалентных металлов: марганца, цинка, кадмия, магния, кобальта, никеля, меди, олова, железа, свинца и кальция. Предпочтительными катализаторами являются ацетат цинка, ацетат свинца или их смеси.

Реакция образования тройного сополимера может быть проведена путем первоначального взаимодействия фурилового спирта и формальдегида при температуре приблизительно от 85 до 105°C и при атмосферном давлении, с последующим добавлением фенола и продолжением взаимодействия до достижения вязкости реакционной смеси приблизительно от 100 до 10000 сПз, предпочтительно, приблизительно от 200 до 5000 сПз, измеренной при температуре около 25°С.

Максимальная температура реакции определяется точкой кипения реакционной смеси при атмосферном давлении. Однако эта реакция может быть проведена при повышенной температуре вплоть до 140°C в реакторе под давлением. При этом принимаются меры, обеспечивающие отсутствие кипения реакционной смеси в условиях повышенной температуры.

Кроме того, эта реакция может быть проведена путем первоначального взаимодействия фенола и формальдегида, с последующим добавлением фурилового спирта и продолжением взаимодействия до достижения вязкости приблизительно от 100 до 10000 сПз, предпочтительно, приблизительно от 200 до 5000 сПз, измеренной при температуре около 25°С. Альтернативно, эта реакция может быть проведена путем одновременного взаимодействия фенола, фурилового спирта и формальдегида в присутствии катализаторов - водорастворимых солей многовалентных металлов.

Соотношение непрореагировавшего фурилового спирта к фенолу в конечном продукте зависит от начального соотношения фурилового спирта к фенолу, а также от используемого способа взаимодействия, причем это соотношение можно контролировать с помощью анализа. Кроме того, конечное назначение продукта может влиять на предпочтительное соотношение между реагентами.

Вообще желательно удалять избыток воды из продуктов реакции путем отгонки. Избыток воды представляет собой часть воды, превышающую количество, необходимое для растворения катализатора - соли многовалентного металла. Избыток воды может присутствовать в формалине, а также образоваться в реакции конденсации. Удаление воды можно удобно осуществить в ходе реакции на любой стадии, что облегчает обработку продукта. Важность ограничения количества воды, удаленной в ходе реакции, связана с тем, что необходимо наличие достаточного количества воды, с целью поддержания достаточного количества соли многовалентных металлов в водном растворе, для того чтобы катализировать взаимодействие. Поэтому является желательным, чтобы присутствовало достаточное количество воды с целью поддержания практически всего катализатора - водорастворимой соли многовалентного металла в водном растворе.

Как уже отмечалось, завершение взаимодействия можно контролировать по достижению значения вязкости реакционной смеси приблизительно от 100 до 10000 сПз, измеренной при температуре около 25°С. Полученный тройной сополимер фенола, фурилового спирта и формальдегида может быть использован как таковой, или его разбавляют в подходящем растворителе, в том числе в фуриловом спирте или в воде.

Соотношения фенола, фурилового спирта и формальдегида друг к другу могут изменяться в широких пределах, в зависимости от экономических соображений и эксплуатационных требований. Поскольку стоимость фурилового спирта выше, чем фенола, чем больше фенола и меньше фурилового спирта можно использовать, с получением приемлемых свойств продукта, тем меньше будет стоимость смолы. Однако, чем больше содержание фурилового спирта в отвержденной смоле, тем выше будет стойкость смолы ко многим химическим агентам, особенно к щелочньм растворам. Более того, при отверждении смол с использованием кислотного катализатора, для окончательного применения, смолы с повышенным содержанием фурилового спирта будут обладать повышенной реакционной способностью.

Обычно молярное отношение фенола к фуриловому спирту может изменяться приблизительно от 0,1:1 до 10:1 соответственно. Молярное отношение формальдегида к сумме (фенола и фурилового спирта) может изменяться приблизительно от 0,5:1 до 2:1 соответственно, в молях СН2О:(фенол + фуриловый спирт). Количество катализатора может изменяться приблизительно от 0,2 до 8 мас.% от общего количества фенола и фурилового спирта.

Хотя эта реакция может быть описана в расчете на формальдегид, могут быть использованы также другие альдегиды общей формулы R-CHO, в которой R представляет собой углеводородный радикал, содержащий 1-8 атомов углерода, такие как ацетальдегид, пропиональдегид, фурфуральдегид и т.п. Предпочтительной формой формальдегида является его водный раствор, такой как формалин.

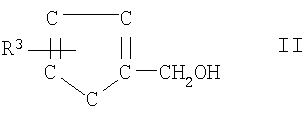

Могут быть использованы фуриловый спирт или соединения замещенного фурилового спирта общей формулы (II):

в которой R3 может быть алкилом, арилом, алкенилом, алкилолом, алкокси, арилокси, атомом галогена или гидрокси-радикалом. Предпочтительным соединением является фуриловый спирт.

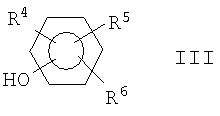

Кроме того, хотя предпочтительным фенольньм реагентом является фенол, также могут быть использованы другие замещенные фенолы, особенно такие, которые имеют формулу (III):

в которой R4, R5 и R6 могут представлять собой независимо атом водорода, углеводородные радикалы, оксиуглеводородные радикалы, гидроксильные радикалы или атом галогена, и замещенные таким образом, что в них не замещены или два орто-положения, одно орто- и пара-, или два орто- и пара-положения. В общем, фенолы, которые могут быть использованы, представляют собой те, которые подходят для получения фенольных смол. Типичными примерами являются о-крезол, м-крезол, п-крезол, октилфенол, нонилфенол, 3,5-диметоксифенол, п-трет-бутилфенол, п-бутоксифенол, резорцин, 3,5-ксиленол, 3-5-диэтилфенол, пирокатехин, 3,5-дибутилфенол и тому подобные фенолы.

После нанесения в качестве покрытия эти тройные сополимеры могут быть отверждены такими отвердитедями, как кислотные катализаторы, например хлорид аммония или сульфат аммония.

5. Смолы, содержащие фенол-альдегидный новолачный полимер

По меньшей мере, в одном варианте осуществления, по меньшей мере, одно наружное покрытие настоящего изобретения может содержать отверждаемый фенол-альдегидный новолачный полимер. Этот новолак может быть любым новолаком, который применяется с расклинивающим наполнителем. Новолак может быть получен взаимодействием фенольного соединения с альдегидом в сильно кислотной среде (по величине рН). Подходящие кислотные катализаторы включают сильные минеральные кислоты, такие как серная, фосфорная и хлористоводородная, а также катализаторы - органические кислоты, такие как щавелевая кислота или пара-толуолсульфокислота. Альтернативным способом получения новолаков является взаимодействие фенола и альдегида в присутствии неорганических солей двухвалентных металлов, таких как ацетат цинка, борат цинка, соли марганца, соли кобальта и др. Выбор катализатора может быть важным для обеспечения получения новолаков, которые имеют различное соотношение замещений альдегидом орто- и пара- положений в фенольном кольце, например, для ацетата цинка предпочтительно орто-замещение. Новолаки с преобладающим орто-замещением, новолаки с высоким отношением орто-замещений могут обладать повышенной реакционной способностью при последующем сшивании для формирования полимера. Новолаки с преобладающим орто-замещением рассмотрены Кнопом и Пилато (Knop, Pilato, Phenolic Resins, Springer) в книге "Фенольные смолы", стр.50-51 (1985, изд-во Шпрингер), которая включена в описание как ссылка. Новолаки с преобладающим орто-замещением определяются как новолаки, в которых по меньшей мере 60% от суммарного замещения смолы в орто- и пара-положения приходятся на орто-замещение, предпочтительно по меньшей мере 70% от такого общего замещения приходятся на орто-замещение.

Обычно новолачный полимер содержит фенол и альдегид в молекулярном соотношении приблизительно от 1:0,85 до 1:0,4. Для этой цели можно использовать любой подходящий альдегид. Этим альдегидом может быть формалин, параформальдегид, ацетальдегид, фурфурол, бензальдегид или другие источники альдегида. Предпочтительным является собственно формальдегид.

Применяемые в этом изобретении новолаки обычно представляют собой твердые вещества и имеют такую форму как хлопья, порошок или другие малые формы гранулированного материала. Молекулярная масса новолака может изменяться приблизительно от 500 до 15000, обычно от 500 до 10000, приблизительно от 1000 до 5000, или приблизительно от 5000 до 10000, в зависимости от предполагаемого использования. Молекулярная масса новолаков в этом изобретении рассчитана на основе средневесовой молекулярной массы.

Обычно композиция смолы наружного покрытия включает в себя, по меньшей мере, 10 мас.% новолачного полимера, предпочтительно, по меньшей мере приблизительно 20 мас.% новолачного полимера, более предпочтительно приблизительно от 50 до 70 мас.% или приблизительно от 85 до 95 мас.% новолачного полимера. Предпочтительно, выбирают такое содержание гексаметилентетрамина (ГМТА), в расчете на количество новолака в верхнем покрытии или самом верхнем слое новолачной смолы, чтобы получилась низкая плотность сшивки, таким образом, чтобы материал сохранил свою эластичность, что обеспечивает покрытому смолой субстрату стойкость к разрушению под действием циклического напряжения и сохранение высокого уровня способности к связыванию, даже после воздействия водных суспензий при высокой температуре, в течение продолжительного периода времени.

Остальная часть композиции покрытия может включать сшивающие агенты, модификаторы или другие соответствующие компоненты.

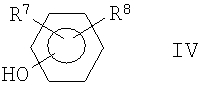

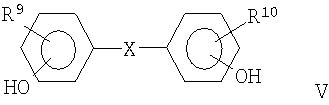

Фенольную часть новолачного полимера выбирают из фенолов формулы IV или из бис-фенолов формулы V соответственно:

в формуле IV радикалы R7 и R8 независимо представляют собой алкил, арил, арилалкил или атом водорода. В формуле V, R9 и R10 предпочтительно - находятся в мета-положении относительно гидроксильной группы в соответствующем ароматическом кольце. Если не оговорено иное, алкил определяется как группа, содержащая от 1 до 6 атомов углерода, а арил определяется как кольцо, содержащее 6 атомов углерода. В формуле V, Х представляет собой простую связь, группу сульфонила, алкилидена, замещенного или незамещенного галогеном, циклоалкилидена или галоидированного циклоалкилидена. Алкилиден представляет собой двухвалентный-органический радикал формулы VI:

Когда Х представляет собой алкилиден, R11 и R12 независимо выбирают из атома водорода, алкила, арила, арилалкила, галоидированного алкила, галоидированного арила и галоидированного арилалкила. Когда Х представляет собой галоидированный алкилиден, один или несколько атомов водорода в алкилиденовой функциональной группе замещены атомом галогена. Предпочтительно галоген является атомом фтора или хлора. Кроме того, галоидированный циклоалкилиден предпочтительно замещен фтором или хлором в циклоалкилиденовой функциональной группе.

Типичный фенол представляет собой собственно фенол формулы IV.

Типичный бисфенол формулы V включает бисфенол А, бисфенол С, бисфенол Е, бисфенол F, бисфенол S или бисфенол Z. Другие бисфенолы, которые могут использоваться в качестве смол для нанесения покрытий, представляют собой вещества, раскрытые в патенте США №5639806, на полное содержание которого ссылаются в настоящем документе.

Настоящее изобретение относится к новолачным полимерам, содержащим любой из фенолов формулы IV, бисфенолов формулы V или комбинации одного или более фенолов формулы IV, и/или одного или более бисфенолов формулы V. Новолачный полимер может быть необязательно дополнительно модифицирован добавлением VINSOL® смолы от фирмы Hercules Inc., Wilmington, Deleware, эпоксидных смол, бисфенола, восков или других известных полимерных присадок. Один из способов получения фенольного новолачного полимера, модифицированного алкифенолом, состоит в смешивании алкилфенола и фенола в молярном соотношении 0,05:1. Далее такая комбинация реагирует с источником формальдегида в условиях кислотного катализа или катализа двухвалентным металлом (например, Zn, Mn). При проведении такой реакции используется молярный избыток алкилфенола и фенола относительно формальдегида. В условиях кислотного катализа полимеризация метилолированных фенолов является более быстрой реакцией, чем первоначальное метилолирование с участием формальдегида. В результате образуется полимерная структура, состоящая из фенольных и алкифенольных ядер, связанных метиленовыми мостиками, практически не содержащая свободных метилольных групп. В случае катализа ионами металла, в результате полимеризации образуются метилольные и бензиловые эфиры, которые далее разлагаются с образованием метиленовых мостиков, и конечный продукт практически не содержит свободных метилольных групп.

Для получения фенольных новолачных полимеров, содержащих один или более фенолов формулы IV, фенол смешивают с кислотным катализатором, и смесь подвергают нагреванию. Затем к смеси фенола и катализатора, при повышенной температуре, добавляют альдегид, например 50 мас.% раствор формальдегида. Образовавшуюся в реакции воду удаляют дистилляцией с получением расплавленного новолака. После этого расплавленный новолак охлаждают и расслаивают.

Для получения новолачных полимеров, на основе бисфенолов формулы V, бисфенол при повышенной температуре смешивают с растворителем, например с н-бутилацетатом. Добавляют кислотный катализатор, например щавелевую кислоту или метансульфокислоту, примешивают бисфенол и затем добавляют альдегид, обычно формальдегид. После этого реакционную смесь нагревают с обратным холодильником. Следует отметить, что новолачная смола может быть получена в условиях кислотного катализа или катализа двухвалентным металлом (например, Zn, Mn), причем бисфенол используют в более чем эквимолярном количестве относительно источника альдегида. После нагревания с обратным холодильником воду отводят в результате азеотропной дистилляции с н-бутилацетатом. После удаления воды и н-бутилацетата смолу расслаивают с образованием полимерных продуктов. Согласно другому варианту, полимеры могут быть получены с использованием воды в качестве растворителя.

С. Сшивающие агенты и другие присадки

При использовании на практике фенольные новолаки не отвердевают при нагревании и остаются растворимьми и плавкими, несмотря на присутствие упрочнителя (отверждающего или сшивающего агента). Таким образом, при отверждении новолачной смолы сшивающий агент используется для компенсации неспособности мостиковых алкиленовых групп обеспечивать перевод смолы в нерастворимое, тугоплавкое состояние.

Однако в соответствии с настоящим изобретением отвердитель используется в значительно меньшем количестве, чем при получении традиционных отверждаемых расклинивающих наполнителей или традиционных предварительно отвержденных наполнителей такого типа. В традиционных расклинивающих наполнителях используется избыток отвердителя, вследствие чего сшивание или схватывание смолы продолжается до тех пор, пока поддерживается повышенная температура. Таким образом, температура определяет общую степень сшивания. В настоящем изобретении уровень содержания отвердителя предпочтительно ограничивают таким образом, чтобы независимо от температуры смолы, например новолака, происходило отверждение смолы лишь в определенной степени. Таким образом, отвердитель представляет собой лимитирующий реагент. Такое отличие обеспечивает получение плакированных расклинивающих наполнителей настоящего изобретения, обладающих упругостью, обеспечивающей устойчивость субстрата с полимерным покрытием к разрушению под воздействием циклических нагрузок и сохранение высокого уровня связывающей способности даже после воздействия на них водных суспензий при высоких температурах и в течение продолжительного времени.

Подходящие сшивающие агенты представляют собой гексаметилентетрамин, параформальдегид, оксазолидины, меламиновые смолы или другие альдегидные доноры и/или фенолальдегидные резоловые полимеры. Каждый из таких сшивающих агентов может использоваться отдельно или в комбинации с другими сшивающими агентами.

Резоловые полимеры могут содержать замещенный или незамещенный фенол, если регулируется количество сшивающего агента (например, количество альдегидного донора) и температура, при которой его добавляют в покрытие.

Композиция настоящего изобретения для нанесения внешнего покрытия обычно содержит до 25, обычно 1-5 мас.% гексаметилентетрамина (ГМТА) и/или до 95, обычно не менее 70 мас. % новолачных полимеров в расчете на общую массу композиции для каждого конкретного слоя внешнего покрытия. В том случае, когда гексаметилентетрамин является единственным сшивающим агентом, ГМТА содержит 1-25, например, 1-5 мас.% смолы для данного конкретного слоя. В том случае, когда фенол-альдегидный резоловый полимер является единственным сшивающим агентом, смола в таком конкретном слое содержит 20-90 мас.% резолового полимера. Однако в соответствии с другим воплощением резоловый полимер может присутствовать в количестве 5-50 мас.% Рассматриваемая композиция также может содержать комбинации таких сшивающих агентов.

Обычно гексаметилентетрамин применяют в виде водного раствора с высоким содержанием воды, содержащим 3-20% ГМТА. Высокое содержание воды, например 80-97%, способствует распределению гексаметилентетрамина и обеспечивает контроль реакции. Вода служит поглотителем избыточного тепла и способствует гашению реакции сшивания. Соответственно, концентрация ГМТА может регулироваться таким образом, чтобы изменять конечную температуру и степень сшивания. Так, например, если желательно поддерживать повышенную конечную температуру, как это имеет место в случае нанесения дополнительных покрытий, можно повысить концентрацию гексаметилентетрамина (путем уменьшения объема воды) с целью ограничения тушения реакции водой.

В специальных случаях и при особых требованиях используются добавки. Системы настоящего изобретения для нанесения покрытий могут включать разнообразные добавки. Рассматриваемые покрытия также могут содержать одну или более таких других добавок, как связующее вещество (например, силан), способствующее адгезии между покрытием и субстратом, силиконовая смазка, смачивающий агент, поверхностно-активное вещество, красители, модификаторы реологических свойств (например, агенты, контролирующие свойства текучести и усилители текучести), упрочнители (например, волокна) и/или антистатические агенты. Могут использоваться анионогенные, неионогенные, катионогенные, амфотерные поверхностно-активные вещества или их смеси. Некоторые поверхностно-активные вещества также выполняют функции регуляторов текучести.

Другие добавки включают влагостойкие присадки и модификаторы прочности при нагреве. Указанные добавки могут вводиться по отдельности или в виде смесей.

Другая потенциальная добавка представляет собой один или более термопластичных эластомеров, присутствующих, по меньшей мере, на одном или в одном покрытии в количестве, достаточном для обеспечения такого подавления пылеобразования и/или сопротивления измельчению частиц, которые не достигаются в отсутствие термопластичного эластомера. Информация по применению термопластичного эластомера в расклинивающих наполнителях раскрыта в предварительной заявке на патент США, порядковый номер 60/462694, поданной 15 апреля 2004, на полное содержание которой ссылаются в настоящем документе.

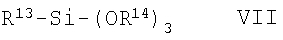

Для улучшения межфазной адгезии в системе органический - неорганический материал в качестве связующих агентов предпочтительно использовать органофункциональные силаны. Такие органофункциональные силаны отвечают следующей формуле VII:

в которой R13 представляет собой реакционноспособную органическую функциональную группу, a OR14 представляет собой весьма подвижную алкоксигруппу, например ОСН3 или ОС2Н5. Особенно подходящими агентами для связывания фенольных и фурановых смол являются аминофункциональные силаны, примером которых может служить реагент Union Carbide A 1100 (гамма-аминопропилтриэтоксисилан). Такой силан может предварительно смешиваться со смолой или добавляться в смеситель отдельно.

После добавления катализатора или гексаметилентетрамина и перед превращением продукта в легкосыпучие частицы в смесь желательно добавлять смазку. Так, например, согласно воплощению, в котором используются два фуран/резольных внутренних слоя, катализатор для фуран/резольного внутреннего слоя может включать раствор хлористого аммония, который может добавляться после каждого из двух слоев фуран/резол. В результате формирование каждого слоя происходит до частично отвержденного состояния. После добавления фенольного новолака в качестве третьего слоя для частичного его отверждения может вводиться гексаметилентетрамин.

Предпочтительный смазочный материал представляет собой жидкость при температуре смешивания и имеет достаточно высокую температуру кипения, препятствующую его потере в ходе смешивания. Подходящие смазочные материалы включают жидкий силикон, например, Dow Coming Silicone 200, минеральное масло, парафиновый воск, вазелин, кокамидопропил-гидроксисултаин (Ghembetatine CAS от Chemron Corp., Paso Robles CA, или синтетическую смазку Acrawax CT, бис-стеарамид диамин, выпускаемый фирмой Glico Chemicals, Inc., Greenwich, Connecticut). Количество смазочного материала может изменяться от 0,01-0,03 до 0,5 мас.% в расчете на массу конкретного материала.

Упрочнители могут быть выбраны из большого числа материалов, включающих природные и синтетические волокна, например стекловолокна или минеральные волокна другого типа, либо фенольные волокна, или органические волокна другого типа. Информация по применению упрочняющих агентов также раскрыта в предварительной заявке на патент США с порядковым номером 60/462694, поданной 15 апреля 2003 г., на полное содержание которой ссылаются в настоящем документе.

Термопластичные эластомеры включают, по меньшей мере, один эластомерный, обычно термопластичный, полимерный или сополимерный компонент, являющийся аморфным и/или полукристаллическим материалом. Если полимеры и сополимеры включают аморфную часть, то такая часть имеет температуру стеклования ниже 50°, или ниже 25°, ниже 0°, или ниже -25°С. Если полимеры и сополимеры включают полукристаллическую часть, то такая часть имеет температуру плавления 40-80°С, например 60°С.

Примером термопластичного аморфного полимера, имеющего густую консистенцию при комнатной температуре, может служить материал HYCAR.

Предпочтительный полукристаллический полимер является представителем ENABLE семейства продуктов, доступных в виде частиц (или гранул), имеющих эквивалентный диаметр 0,32-0,63 см (0,125-0,25 дюйма) и температуру плавления в интервале 58-80°С, выпускаемый фирмой Exxon Mobile Chemical Co. Так, например, ENABLE EN 33900 (также известный, как ENBA) и ENABLE EN 33330 представляют собой этилен - н-бутилакрилатные сополимеры семейства ENABLE.

Такие термопластичные эластомеры обычно представляют собой полимеры или сополимеры со звеньями этиленово ненасыщенных мономеров, выбранных, по меньшей мере, из одного представителя группы, состоящей из алкенов (например, этилена и пропилена), С1-С12 алкил(мет)акрилатов, (мет)акрилонитрилов, альфа-олефинов, бутадиена, изопрена, этиленово ненасыщенных силоксанов, ангидридов и простых эфиров. Используемый в описании термин «(мет)акрилаты" охватывает акрилаты или метакрилаты, а термин «(мет)акрилонитрил» относится к акрилонитрилу или метакрилонитрилу.

Типичные термопластичные эластомеры включают, по меньшей мере, один полимер, выбранный из группы, состоящей из С1-С8 алкил(мет)акрилатных полимеров; сополимеров С1-С8 алкил(мет)акрилатов и таких мономеров, как этилен, стирол и (мет)акрилонитрил; бутадиеновых гомополимеров и бутадиен-акрилонитрильных сополимеров с концевой функциональной группой. Примерами функциональных групп для бутадиен-акрилонитрильных сополимеров могут служить карбоксил (СООН), метакрилат, винил, амин (NH или NH2) или эпокси. Не ограничиваясь конкретной теорией, авторы изобретения предполагают, что при применении в настоящем изобретении функциональные группы могут реагировать с молекулами полимера.

Предпочтительные термопластичные эластомеры включают, по меньшей мере, одно вещество, выбранное из группы, состоящей из бутилакрилатного полимера, сополимеров бутилакрилата с другими акрилатами, этилена, этилакрилата или 2-этилгексилакриалата. Так, например, предпочтительный термопластичный эластомер представляет собой этилен-н-бутилакрилатный сополимер, необязательно смешанный с н-бутилакрилатом или другими термопластичньми полимерами. Другие предпочтительные термопластичные эластомеры включают, по меньшей мере, одно вещество, выбранное из группы, состоящей из бутадиен-акрилонитрильного сополимера с концевой карбокси-группой, бутадиен-акрилонитрильного сополимера с концевой винилметакрилатной группой и бутадиен-акрилонитрильного сополимера с концевой аминогруппой. Молекулярная масса термопластичных эластомеров может регулироваться использованием регуляторов длины цепи, например, алкилмеркаптанов.

Термопластичные эластомеры добавляют в виде жидкостей, дисперсий мелких частиц или сухих частиц, или гранул.

В вариантах осуществления, относящихся к частицам, представляющим собой субстрат с полимерным покрытием, количество термопластичного эластомера обычно составляет 0,25-50 частей, 0,25-20 частей, как правило, 0,25-10 частей или 0,25-5 частей, либо 0,5-2,5 частей в расчете на 100 частей термореактивного полимера. Для воплощений, в которых используется 1-8% смолы, рассматриваемая частица содержит 0,005-4,0 или 0,005-2 мас.% термопластичного эластомера в расчете на массу частицы. Обычно термопластичный эластомер добавляют одновременно или после добавления смолы, подлежащей модификации. Например, термопластичный эластомер может добавляться через 0-5 минут или 1-3 минуты после смолы.

D. Взаимодействие альдегида с фенол-альдегидными новолаками или бисфенол-альдегидными новолоками.

Фенол-альдегидные или бисфенол-альдегидные новолаки могут подвергаться модификации по реакции новолоаков с дополнительньм количеством альдегидов в присутствии основного катализатора. Типичные катализаторы представляют собой гидроксид натрия, гидроксид калия, гидроксид бария, гидроксид кальция (или известь), гидроксид аммония и амины.

В случае фенол-альдегидных или бисфенол-альдегидных полимеров молярное соотношение между количествами добавленного альдегида и фенольного компонента, в расчете на мономерные звенья фенольного фрагмента в новолаке, имеет значение в интервале 0,4:1-3:1, предпочтительно 0,8:1-2:1. В результате этого получают способный к сшиванию (реакционноспособный) полимер с различными химическими структурами и более высокой молекулярной массой, чем резольные смолы, полученные одностадийным способом, включающим начальное смешивание бисфенольных мономеров и альдегида со щелочным катализатором при одинаковых молярных количествах альдегида и бисфенола. Кроме этого, можно использовать различные альдегиды на различных стадиях получения полимера.

Рассматриваемые альдегид-модифицированные полимеры используют в качестве компонента состава покрытий для расклинивающих наполнителей нефтяных месторождений и формовочных смесей. Такие полимеры сами по себе могут использоваться для нанесения покрытий. Они также могут применяться совместно с другими полимерами, например с фенол-альдегидными новолоками, бисфенол-альдегидными новолаками или их комбинациями в качестве сшивающего агента, или в качестве компонента сшивающих агентов. При использовании альдегид-модифицированных полимеров в качестве сшивающих добавок они могут применяться совместно с другими типичньми сшивающими агентами, например, теми, что описаны выше для новолачных полимеров.

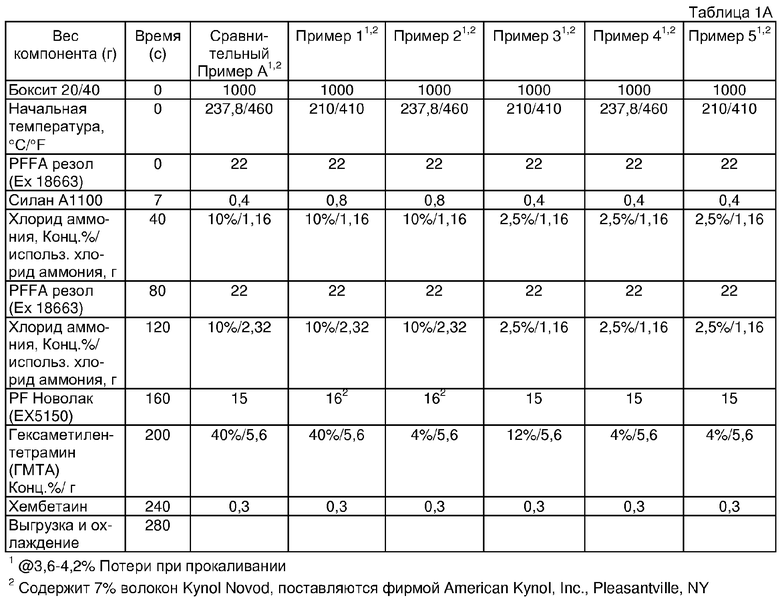

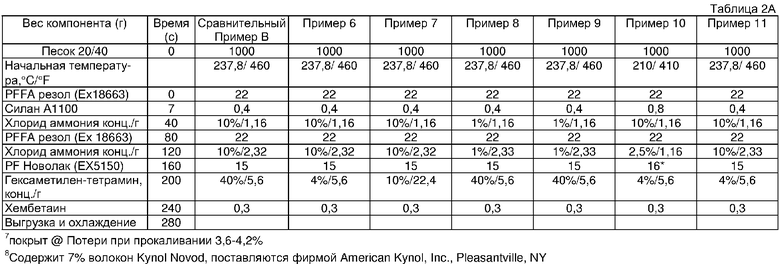

Е. Способ изготовления частиц с покрытием

Соответствующую смолу (или смолы), отвердитель и материал в виде частиц перемешивали в условиях, обеспечивающих получение состава отверждаемого покрытия. В результате получают состав предварительно отвержденного покрытия или отверждаемого покрытия, что зависит от ряда параметров. Такие параметры включают соотношение между количествами смолы и отвердителя; кислотность новолачной смолы; рН резольного полимера; количество (и концентрация) сшивающего агента; продолжительность смешивания состава покрытия и частиц; температуру состава покрытия и частиц в ходе перемешивания; природу катализаторов, используемых в ходе нанесения покрытия на частицы и другие технологические параметры, известные специалисту в данной области.

Обычно смолу наносят на материал в виде частиц способом плакирования при повышенной температуре. Способ нанесения покрытия при повышенной температуре заключается в добавлении смолы к песку (или другому материалу в виде мелких частиц), причем песок предварительно нагревают в стандартной песчаной бане до температуры выше точки плавления смолы, но ниже тех температур, при которых происходит отваливание смолы или ее термическое разрушение. После этого песок вынимают из нагревателя и помещают в смеситель. Поскольку дополнительный обогрев не используется, песок, вынимаемый из нагревателя, должен иметь достаточно высокую температуру, позволяющую осуществить окончательное нанесение покрытия. При этом температура должна быть достаточно низкой для того, чтобы точно контролировать скорость отверждения. После нанесения покрытия из первой смолы на поверхность мелкозернистого материала (обычно 30-60 секунд) добавляют отвердитель, и ингредиенты перемешивают в течение нужного времени для получения мелкозернистого материала, покрытого отверждаемой смолой. Если желают получить 100% покрытие, то согласно изобретению отвердитель следует добавлять при нанесении лишь 99,5% смолы. В соответствии с одним из воплощений степень нанесения покрытия определяют визуально. Если жидкая смола имеет окраску или содержит краситель, то степень покрытия мелкозернистого материала жидкой смолой может быть измерена путем регистрации скорости изменения цвета смолы. Обычно смешивание проводят в присутствии такого связующего компонента, как органосилан и такой смазки, как силиконовая жидкость, например L-45, выпускаемая фирмой Dow Coming Corporation, Midland, Michigan (материалы такого типа обсуждаются в US Patent №4 439489, Johnson et al., на полное содержание которого ссылаются в настоящем документе).

Так, например, песок нагревают до температуры в интервале 172-288°C (225-550°F), обычно 177-288°С (350-550°F), 204-288°C (400-550°F), 204-277°C (400-530°F), 204-232°С (400-450°F) или 204-210°С (400-410°F), после чего его вынимают из нагревателя и помещают в смеситель. После этого к нагретому песку добавляют первую смолу и проводят ее нанесение на поверхность песка в результате перемешивания при температуре в интервале от 107°C (225°F) до начальной температуры образования смеси смола-субстрат, например 107-232°C (225-450°F) или 149-210°C (300-410°F). После этого добавляют отвердитель. Обычно после нанесения первого покрытия температура мелкозернистого материала с частично отвержденным покрытием понижается до 149-193°C (300-380°F) или 165-193°C (330-380°F). Если предусмотрено нанесение дополнительных слоев первого покрытия, то можно ожидать падения температуры на 1-4°C (30-40°F). Множественные слои внутреннего покрытия используются для выравнивания или «округления» нерегулярной формы песчаных частиц или другого мелкозернистого материала. Желательно наносить множество слоев отверждаемой смолы, поскольку зазубренные или другие неоднородные поверхности частиц материала могут создать проблемы при уплотнении забутовки расклинивающего наполнителя.

После нанесения последнего слоя первой смолы можно начинать нанесение второй смолы. Обычно на этой стадии температура частиц составляет 148-160°C (300-320°F). Однако можно регулировать температуру в соответствии с количеством/концентрацией отвердителя с целью изменения желаемой степени отверждения. В соответствии с одним из воплощений новолачную смолу применяют в виде хлопьев, и для нанесения покрытия на покрытые частицы ее следует расплавить. После этого в систему можно добавлять сшивающий агент.

Температура в ходе процесса нанесения покрытия зависит от начальной температуры частицы. Поскольку дополнительное тепло не подводится, при нанесении каждого последующего слоя происходит постоянное уменьшение температуры системы, связанное с такими процессами, как плавление и выпаривание воды. Однако предпочтительно поддерживать температуру на таком значении, чтобы (1) не протекало избыточное превращение реакционноспособной смеси и чтобы (2) обеспечивалась достаточная температура для плавления новолака, а также выпаривания воды и других летучих компонентов с целью регенерации сухого продукта. Так, например, при предварительном нагреве частиц до 210°C (410°F) процесс нанесения и выгрузка продукта могут быть завершены при температуре около 121°C (250°F).

В способе нанесения покрытия из множества полимерных слоев количество смолы, используемое для покрытия гранулированного материала, обычно составляет 1-8%, предпочтительно 2-4 мас.% от количества гранулированного материала. Возрастающее количество смолы, используемой для формирования каждого из внутренних и внешних слоев покрытия, должно быть достаточным для образования практически сплошного покрытия на всей поверхности частицы. В некоторых применениях такое количество может составлять около 10 мас.% от общего количества смолы, причем оставшиеся 90% составляют одну или более порций или слоев того же материала, которые могут использоваться в последующих операциях. Предпочтительно, чтобы любая одна порция не превышала 70, более предпочтительно 50 или 30 мас.% от общего количества смолы. В соответствии с настоящим изобретением соотношение между слоями в системе отверждаемый резол:отверждаемый резол:отверждаемый новолак не имеет решающего значения, и эксплуатационные характеристики конечного продукта допускают значительные количественные колебания для каждого слоя.

Следует отметить, что хотя на частицу настоящего изобретения может быть нанесено два отверждаемых слоя, например один внутренний слой и один внешний слой, область настоящего изобретения предусматривает наличие более одного слоя для внутреннего и/или внешнего слоев. Различные внутренние слои получают применением неотвержденной смолы для создания внутреннего слоя с последующим добавлением катализатора или сшивающего агента. Лишь после отверждения части смолы проводят второе нанесение неотвержденной смолы. В связи с постоянным снижением температуры нагретой частицы в ходе нанесения первого и второго слоев различные температуры внутри каждого индивидуального слоя, формирующего оба слоя, обусловливают различные уровни отверждения. Поскольку скорость и степень отверждения непосредственно зависят от температуры и количества сшивающего агента, образование любого из слоев после первого должно происходить при более низких температурах. Однако, как отмечалось выше, условия реакции могут быть изменены таким образом, чтобы, несмотря на понижение температуры, достигалась одинаковая степень (и скорость) отверждения. Полученная в результате частица с покрытием (в особенности ее покрытие) устойчива к плавлению при температуре ниже 93°C (200°F) или ниже 107°С (225°F).

Обратимся к воплощению, касающемуся покрытий фуран/фенол-резол-формальдегидной смолой и покрытий из новолачной смолы.

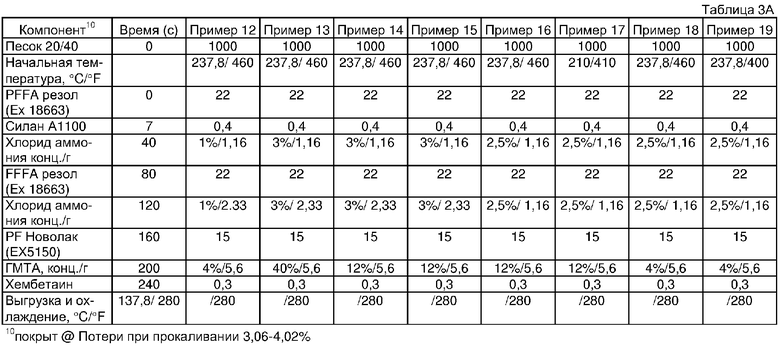

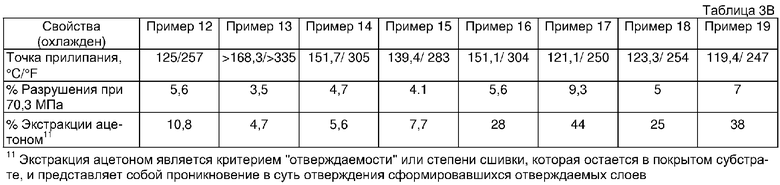

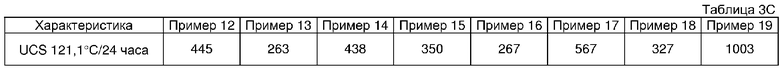

На единственной фигуре изображена частица расклинивающего наполнителя 10, включающая частицу-субстрат 20, первое отверждаемое покрытие 30, второе покрытие из отверждаемой фуран/фенол-резол-формальдегидной смолы 32 и третье отверждаемое покрытие 34 из новолачной смолы. Для получения каждого слоя соответствующие количества смолы, сшивающего агента и частиц-субстратов 20 смешивают друг с другом с получением расклинивающего наполнителя 10. Получение расклинивающего наполнителя проводят таким образом, чтобы общая масса покрытий составляла 1-8 мас.% от массы покрытого расклинивающего наполнителя. Размер частицы 20 до нанесения покрытия в соответствие с Номерами сит стандарта USA Standard Testing составляет 8-100.