ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №62/050944, поданной 16 сентября 2014 г., которая во всей своей полноте включена в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к покрытым отверждаемой смолой частицам, которые проявляют улучшенные связующие свойства при пониженной температуре, и к способу получения этих частиц.

Уровень техники

Согласно способу гидравлического разрыва в нефте- или газосодержащий пласт горных пород через ствол скважины при очень высоких давлениях закачивают водный раствор с созданием разломов. В ходе этого процесса в скважину затем закачивают расклинивающий наполнитель, который обычно представляет собой водную суспензию и зачастую суспендирован в гелеподобном растворе полимера. Частицы расклинивающего наполнителя, которые обычно представляют собой сферические частицы песка или керамического материала, заполняют пустоты в создаваемых разломах, таким образом что когда исчезает гидравлическое давление, действующее на разлом, трещины в горной породе остаются открытыми за счет расклинивающего наполнителя. Таким образом, расклинивающий наполнитель повышает скорость добычи газа или нефти из скважины.

Для покрытия расклинивающего наполнителя часто используют синтетические смолы. Покрытые смолой расклинивающие наполнители могут подвергаться предварительному отверждению, или же указанные смолы могут быть отверждаемыми. В случае применения предварительно отвержденного покрытого смолой расклинивающего наполнителя, основная функция покрытия из смолы заключается в армировании указанного расклинивающего наполнителя, что способствует уменьшению тенденции частиц к разрушению под давлением в пласте. Отверждаемые покрытия из смолы представляют собой частично отвержденные покрытия, которые сохраняют способность к размягчению, течению, связыванию и отверждению под действием давления и температуры в скважине. Когда отверждаемые частицы расклинивающего наполнителя немного размягчаются и приобретают текучесть в условиях давления и температуры в скважине, указанные частицы сплавляются друг с другом и в процессе отверждения образуют твердую сплавленную пористую массу. Эта сплавленная пористая масса предотвращает обратное течение песка и других дисперсных материалов из разлома обратно в ствол скважины, что является неблагоприятным для оборудования и целостности разлома. Стандартный отверждаемый покрытый смолой расклинивающий наполнитель хорошо работает при температурах, составляющих приблизительно от 180 до 200°F (от 82,2 до 93,3°С). При меньших температурах частично отвержденная смола не проявляет достаточные для образования сплавляемой массы связующие свойства, и, таким образом, когда давление в скважине снижается, может происходить обратное течение дисперсных материалов.

"Активаторы" представляют собой материалы, которые иногда используют совместно с низкой температурой в скважинах для улучшения связующих свойств. Активаторы представляют собой жидкости, которые закачивают в скважину после того, как помещают расклинивающий наполнитель, и они, как правило, представляют собой растворы, содержащие растворители (такие как метанол, этанол, изопропанол плюс некоторые поверхностно-активные вещества). Растворители абсорбируются частицами смолы и придают поверхности смолы некоторую клейкость, что способствует связыванию частиц. В патенте США №4336842 описано применение активатора, содержащего спирт и неионное поверхностно-активное вещество в воде. Недостаток использования активатора заключается в том, что это создает дополнительную стадию процесса гидравлического разрыва и риски, связанные с использованием и подачей огнеопасных материалов под давлением. На рынке существует потребность в устранении этих рисков, а также дополнительных технологических стадий.

В каждом из патентов США №№5775425, 5787986, 5833000, 5839510, 5839510, 6047772 и 6209643 предусмотрено применение придающего клейкость соединения, которое по меньшей мере частично покрывает частицы, вводимые в пласт для регулирования обратного течения. Придающий клейкость материал способствует слипанию частиц друг с другом. Придающие клейкость материалы, как правило, представляют собой темпопластические материалы типа полиамидов, но они могут также представлять собой сложные полиэфиры, поликарбаматы, поликарбонаты и натуральные смолы, такие как шеллак. Эти придающие клейкость материалы добавляют в текучую среду для обработки. В патентах США №№5839510, 6047772 и 6209643 также предусмотрено применение синтетической смолы в сочетании с придающим клейкость материалом, который также добавляют в текучую среду для обработки. Недостаток этого подхода заключается в том, что материалы необходимо смешивать на буровой площадке.

В патенте США №7032667 также применяются полиамиды, сложные полиэфиры, поликарбаматы, поликарбонаты и натуральные смолы. В этом случае на буровой площадке придающие клейкость смолы наносят на покрываемый смолой расклинивающий наполнитель, а не смешивают с текучей средой. Однако нанесение покрытия по-прежнему производится на буровой площадке. В патенте США №7484564 предусмотрено применение придающей клейкость композиции замедленного действия. В этой композиции применяют комбинацию растворимого в воде активатора с замедленным высвобождением кислоты и придающей клейкость композиции, которую активируют посредством воздействия высвобождающего кислоту активатора. Такой смесью можно покрывать частицы расклинивающего наполнителя, при этом она активируется в воде.

В патенте США №7490667 описано применение растворимого в воде наружного покрытия в сочетании с армирующими материалами в виде микрочастиц, содержащимися в указанном наружном покрытии и/или частично во внутреннем покрытии. Растворимое в воде покрытие выполнено с возможностью растворения в условиях скважины, за исключением точек контакта между частицами, где растворимый в воде полимер является менее доступным для растворения, и микрочастицы остаются на месте, разделяя частицы расклинивающего наполнителя. В такой структуре поровые пространства между частицами увеличиваются, тем самым повышая проводимость.

В патентах США №№7595280 и 8584754 описаны придающие клейкость дисперсные материалы замедленного действия, покрытые придающим клейкость материалом, который связывается с поверхностно-активным веществом, при этом указанное поверхностно-активное вещество временно "лишает" клейкости придающий клейкость материал. После промывания поверхностно-активное вещество удаляется, возвращая клейкость. В этом патенте предложено решение проблем очистки оборудования, связанных с клейкими расклинивающими наполнителями, которые подают под давлением в клейком состоянии.

В патенте США №8579028 описаны устойчивые клейкие частицы, причем данные частицы сначала покрывают придающим клейкость материалом, а затем покрытые частицы вводят в контакт с гидратируемым разделяющим веществом с образованием покрытых частиц, пригодных для хранения в течение некоторого времени. Подходящие придающие клейкость материалы включают широкий круг химических веществ.

Также известно нанесение на расклинивающий наполнитель одних лишь поверхностно-активных веществ. Расклинивающие наполнители покрывают поверхностно-активными веществами, которые изменяют смачиваемость расклинивающих наполнителей по отношению к воде или углеводородам. Их обычно применяют в небольшом количестве (составляющем от 0,005 до 0,1% по отношению к массе расклинивающего наполнителя); см., например, публикацию одновременно находящейся на рассмотрении заявки на патент США №2015/0203744 А1, соответствующие части которой включены в настоящий документ посредством ссылки. Однако в настоящем изобретении поверхностно-активные вещества не применяются для улучшения повышающих клейкость свойств отверждаемого расклинивающего наполнителя.

Принимая во внимание вышеизложенное, автор настоящего изобретения предложил новые частицы расклинивающего наполнителя. Частицы расклинивающего наполнителя согласно настоящему изобретению не требуют добавления придающих клейкость материалов или огнеопасных активаторов на буровой площадке. Расклинивающие наполнители согласно настоящему изобретению также проявляют превосходное сопротивление разрушению.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предложенный способ включает: (а) покрытие частиц полимерной смолой, (b) частичное отверждение смолы и (с) добавление материала типа поверхностно-активного вещества. Материал типа поверхностно-активного вещества взаимодействует с покрытием из смолы и усиливает природную клейкость смолы на покрытой частице в условиях водной среды и давления, в результате чего потребность в добавлении "активатора" на буровой площадке для скважин с пониженной температурой снижается или полностью исчезает. Отверждаемые смолы, такие как фенольные или эпоксидные смолы имеют определенную величину природной клейкости. Когда молекулярная масса этих полимеров увеличивается (например, при частичном отверждении полимера), клейкость полимера уменьшается. Было обнаружено, что более высокий уровень содержания поверхностно-активных веществ, превышающий данный показатель в случае применения для улучшения свойств смачивания расклинивающего наполнителя, может в значительной степени повышать природную клейкость частично отвержденной смолы при смачивании покрытия водой, при этом покрытые частицы расклинивающего наполнителя остаются сухими и свободно текучими при комнатной температуре в отсутствие смачивания. Не желая ограничиваться конкретной теорией, авторы настоящего изобретения считают, что гидрофобный конец поверхностно-активного вещества производит некоторый эффект сольватации покрытия из смолы, и в результате этого он способствует некоторому размягчению поверхности частицы, в то время как гидрофильная часть обеспечивает некоторую поверхностную смазку, которая способствует предотвращению слипания друг с другом обработанных дисперсных материалов. Следует отметить, что поверхностно-активное вещество в определенной концентрации, указанной в настоящей заявке, не увлажняет частицы расклинивающего наполнителя.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Варианты реализации в соответствии с настоящим изобретением описаны ниже со ссылкой на следующие сопровождающие чертежи и/или изображения. На представленных чертежах изображены упрощенные части разнообразных вариантов реализации настоящего изобретения, и указанные чертежи приведены исключительно для иллюстративных целей.

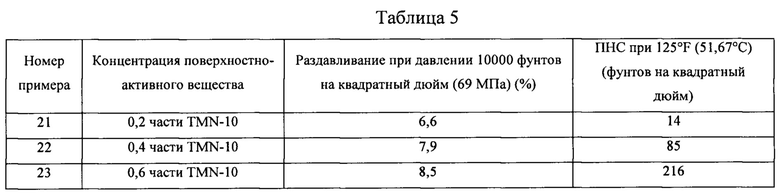

На фиг. 1 представлено изображение частичного поперечного сечения, иллюстрирующее покрытые частицы согласно варианту реализации настоящего изобретения.

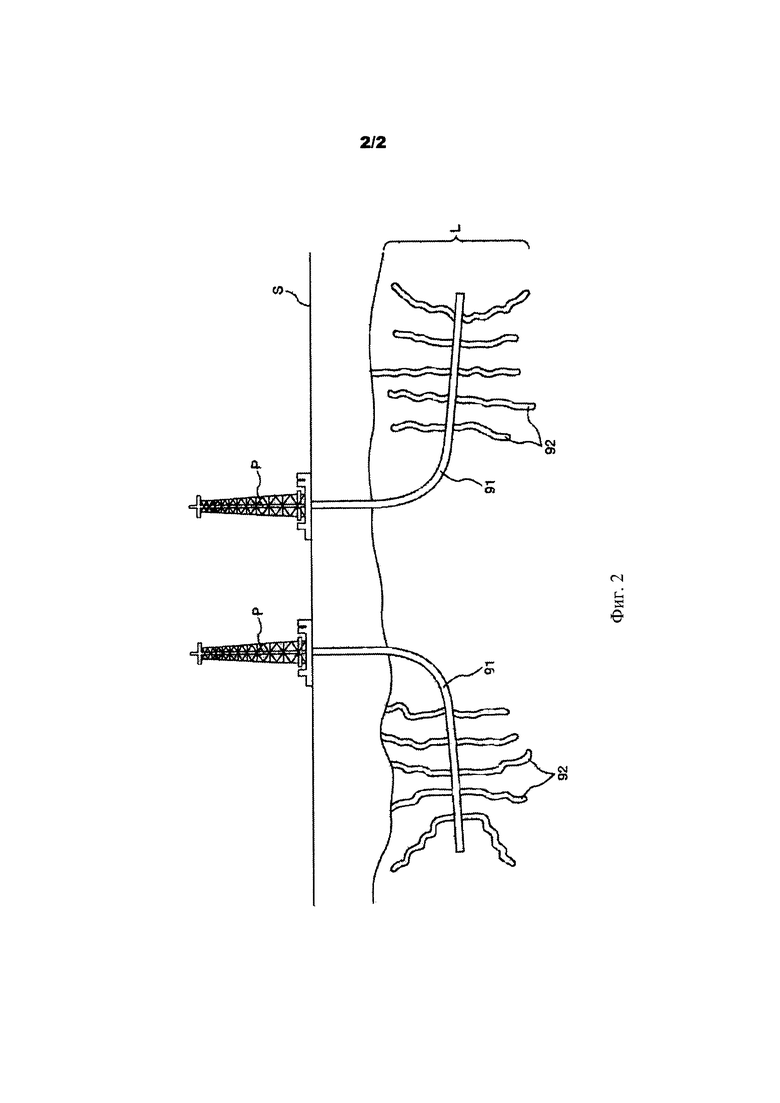

На фиг. 2 представлено схематичное изображение для пояснения способа добычи углеводородов из подземного пласта.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Примеры частиц (сердцевинные частицы) для настоящего изобретения могут включать в целом любые пригодные для покрытия частицы, которые можно использовать в качестве расклинивающих наполнителей или гравийных набивок, включая, но не ограничиваясь ими, песок, керамический материал, стеклянные сферы, измельченную скорлупу грецкого ореха, скорлупу кокосового ореха, измельченные вишневые косточки, композитные частицы, органические полимерные частицы и т.д.

Примеры смол согласно настоящему изобретению включают, но не ограничиваются ими, фенольные смолы, фурановые смолы, эпоксидные смолы и их комбинации. Смола может также представлять собой продукт конденсации фенола, фурана и формальдегида, такой как смолы, описанные в патенте США №4694905, соответствующие части которого включены в настоящий документ посредством ссылки.

Примеры смол, подходящих для настоящего изобретения, являются отверждаемыми. Так называемые чувствительные к давлению связующие вещества иногда оказываются неподходящими для настоящего изобретения. Примеры чувствительных к давлению связующих веществ, которые не являются подходящими, могут включать полимеры акриловой кислоты; полимеры сложных эфиров акриловой кислоты; полимеры производных акриловой кислоты; гомополимеры акриловой кислоты; гомополимеры сложных эфиров акриловой кислоты (такие как поли(метилакрилат), поли (бутилакрилат) и поли(2-этилгексилакрилат)); сополимеры сложных эфиров акриловой кислоты; полимеры производных метакриловой кислоты; гомополимеры метакриловой кислоты; гомополимеры сложных эфиров метакриловой кислоты (такие как поли(метилметакрилат), поли(бутилметакрилат) и поли(2-этилгексилметакрилат)); полимеры акриламидометилпропансульфоната; полимеры производных акриламидометилпропансульфоната; сополимеры акриламидометилпропансульфоната и сополимеры акриловой кислоты и акриламидометилпропансульфоната.

Когда смола представляет собой фенольную смолу, эта смола может представлять собой новолак или резол, или их комбинации.

Фенольная смола может быть получена в результате реакции формальдегида с фенолом. Фенол может представлять собой чистый фенол или замещенный фенол, такой как бисфенол А, крезолы, ксиленолы, смеси крезиловых кислот, бутилфенол, амилфенол, октилфенол, нонилфенол, додецилфенол, кардол, кардонол, жидкость из скорлупы ореха кешью, резорцин или любые их комбинации.

Фенольные новолаки или резолы могут быть модифицированными. Желательные модификации включают повышающие ударную прочность вещества, которые уменьшают образование пыли, такие как поливинилацетальные смолы, такие как поливинилбутираль или поливинилформаль, описанные в патенте США №4732920. Для включения в смолу можно также применять широкое разнообразие повышающих ударную прочность веществ, включая темпопластические эластомеры, описанные в патентах США №№7270879 и 7759435.

Примеры добавок, применяемых в настоящем изобретении, представляют собой следующие вещества. Существуют добавки нескольких классов, которые являются пригодными для применения в покрытии. Добавки можно вводить в смолы или добавлять отдельно в ходе процесса покрытия. Чтобы улучшить связывание между смолой и подложкой, можно применять реакционноспособные силановые сшивающие вещества. Такие сшивающие вещества включают аминофункциональные силаны или эпоксифункциональные силаны. Типичные примеры каждого типа представляют собой гамма-аминопропилтриэтоксисилан и 3-глицидоксипропилтриметоксисилан. Смазочные вещества можно добавлять для облегчения разрушения покрытых смолой частиц. Примеры таких смазочных веществ могут представлять собой кремнийорганическое масло, парафиновый воск, этиленбисстеарамидный воск, Chembetaine™ и т.д. Покрытие может также включать применение разнообразных органических или неорганических волокон, или органических или неорганических наполнителей, чтобы армировать смолу.

Примеры поверхностно-активных веществ могут включать катионные поверхностно-активные вещества, анионные поверхностно-активные вещества и неионные поверхностно-активные вещества, которые можно применять для целей настоящего изобретения. В некоторых вариантах реализации настоящего изобретения применяют неионные поверхностно-активные вещества. Примеры подходящих неионных поверхностно-активных веществ включают простые эфиры полигликолей и фенолов, таких как фенол, нонилфенол, сополимеризованные со стиролом фенолы и т.д. Термин "полигликоли" может означать полиэтиленгликоли (ПЭГ), полипропиленгликоли (ППГ) и статистические или блочные сополимеры ПЭГ и ППГ. Примеры товарных продуктов могут представлять собой серия поверхностно-активных веществ Dow Triton "X", серия Tergitol "NP" и т.д. Другие подходящие поверхностно-активные вещества также включают простые эфиры полигликолей и неразветвленных и разветвленных первичных и вторичных спиртов от С6 до С22. Данной категории соответствуют серия поверхностно-активных веществ Dow Ecosurf EH, а также серии поверхностно-активных веществ Dow Tergitol 15S и Tergitol TMN. Другие примеры могут включать, но не ограничиваются ими, называя некоторые из них, простые эфиры ПЭГ и олеилового спирта, стеарилового спирта или глицерина.

Также можно применять сложные эфиры полигликолей и жирных кислот. К примерам этого класса относятся сложные эфиры этилгексановой кислоты и полигликоля, сложные эфиры стеариновой кислоты, сложные эфиры олеиновой кислоты, сложные эфиры касторового масла, сложные эфиры жирных кислот талового масла и т.д. Подходящими для применения также являются чистый ПЭГ, ППГ, полимеры и сополимеры ПЭГ и ППГ.

Согласно еще одному аспекту настоящего изобретения, расклинивающие наполнители могут также содержать наружные поверхностно-активные вещества второго типа, которые добавляют для обеспечения смачиваемости конечного расклинивающего наполнителя, и которые обычно применяют в данной отрасли. Любые поверхностно-активные вещества, проявляющие такой эффект без снижения предела прочности при неограниченном сжатии во влажном состоянии расклинивающих наполнителей согласно настоящему изобретению, можно применять, с целью улучшения смачиваемости расклинивающего наполнителя водой.

В одном варианте реализации настоящего изобретения (например, для типичного покрытого отверждаемой фенольной смолой расклинивающего наполнителя) частицы расклинивающего наполнителя нагревают до температуры в интервале от 140 до 230°С. Затем в смесителе смолу (например, новолачную смолу) добавляют в нагретые частицы расклинивающего наполнителя (например, песок). Как правило, от 0,1 до 5 частей смолы добавляют на 100 частей песка в расчете на массу песка. Смолу перемешивают в течение достаточного времени, чтобы обеспечивать плавление смолы, ее течение и смачивание поверхности частиц расклинивающего наполнителя. После выдерживания в течение достаточного времени для покрытия смолой частиц расклинивающего наполнителя добавляют отверждающее вещество. Отверждающее вещество, обычно гексаметилентетрамин, добавляют в форме раствора от 10% до 40% в воде при температуре в интервале от 145 до 190°С. Точная температура зависит от реакционной способности смолы, желательной степени отверждения и содержания применяемого гексаметилентетрамина. Количество добавляемого гексаметилентетрамина может составлять от приблизительно 2 массовых частей до приблизительно 20 массовых частей твердого гексаметилентетрамина на 100 частей смолы в расчете на массу смолы (например, массу фенольного новолака). В некоторых вариантах реализации указанное количество может составлять от 4 частей до 10 частей гексаметилентетрамина на 100 частей смолы. Точное выбираемое количество зависит от желательных свойств отверждаемого расклинивающего наполнителя. После добавления раствора гексаметилентетрамина, покрытый расклинивающий наполнитель в смесителе становится тяжелым и затем распадается на отдельные покрытые частицы расклинивающего наполнителя.

Отверждающее вещество (например, гексаметилентетрамин) реагирует со смолой и инициирует реакцию отверждения, и в результате этого происходит частичное отверждение смолы. Здесь молекулярная масса значительно возрастает, что способствует распаду покрытого смолой песка на отдельные частицы. На этой стадии покрытый песок можно подвергать охлаждению с целью прекращения реакции, в результате чего образуется так называемый "отверждаемый" расклинивающий наполнитель. Он все же имеет способность к плавлению, течению и связыванию в условиях нагревания и давления. Чтобы сохранять состояние "отверждаемости", условия предпочтительно должны быть соответствующими. Если температура остается высокой в течение продолжительного периода времени, расклинивающий наполнитель будет становиться полностью отвержденным.

Способ покрытия может включать однократное покрытие из смолы/отверждающего вещества или многократное покрытие. В случае многократного покрытия самое наружное покрытие может быть предварительно отвержденным или отверждаемым. После разрушения частиц покрытый расклинивающий наполнитель охлаждают и выпускают из смесителя.

В некоторых вариантах реализации покрытие из смолы и отверждающего вещества наносят по меньшей мере два раза, образуя два покрытия из смолы, которые являются предварительно отвержденными или "отверждаемыми" или отвержденными отверждающим веществом, как описано выше в настоящем документе Количество смолы, применяемой на каждой из этих стадий покрытия, может составлять от 0,1 до 5 частей смолы на 100 частей песка в расчете на массу. Как правило, песок сначала покрывают смолой, а затем отверждающим веществом, и оставляют для отверждения в течение достаточного количества времени. Затем второе покрытие из смолы и отверждающего вещества наносят поверх первого покрытия.

Было также обнаружено, что многократное покрытие из смолы/отверждающего вещества преимущественно производит благоприятный эффект на получаемый в результате расклинивающий наполнитель. Соответственно, в некоторых вариантах реализации наносят более чем одно покрытие из смолы/отверждающего вещества на расклинивающие наполнители (например, частицы песка). В некоторых других вариантах реализации наносят более чем два покрытия из смолы/отверждающего вещества на расклинивающие наполнители (например, частицы песка). Кроме того, в некоторых вариантах реализации наносят более чем три покрытия из смолы/отверждающего вещества на расклинивающие наполнители (например, частицы песка). В каждом из этих случаев на частицы расклинивающего наполнителя, такого как песок, последовательно наносят смолу, а затем отверждающее вещество, и этот процесс в случае необходимости повторяют для получения нескольких покрытий из смолы и отверждающего вещества.

В некоторых вариантах реализации после покрытия первым слоем смолы/отверждающего вещества частицы расклинивающего наполнителя подвергали воздействию подходящей первой температурой (далее в настоящем документе называется "начальная температура") в течение достаточного периода времени, после которого смола частично отверждается (в настоящем документе называется "отверждаемая") или полностью отверждается. Затем расклинивающие наполнители покрывали вторым слоем смолы/отверждающего вещества, и после этого указанные наполнители подвергали воздействию второй температуры, значение которой обычно ниже значения первой температуры, и выдерживание осуществляли в течение достаточного времени, чтобы частично отверждать смолу (в настоящем документе такая смола обозначается как "частично отвержденная"). Как показали наблюдения, наружное покрытие из смолы следует сохранять частично отвержденным, чтобы получать максимальный полезный эффект от расклинивающих наполнителей согласно настоящему изобретению. Снова, как описано в настоящем документе, поверхностно-активное вещество добавляют после первого покрытия из смолы или после второго покрытия из смолы. В некоторых других вариантах реализации расклинивающие наполнители покрывают аналогичным образом, нанося более чем два покрытия из смолы/отверждающего вещества.

Согласно настоящему изобретению, после того, как покрытый расклинивающий наполнитель начинает распадаться на отдельные покрытые частицы расклинивающего наполнителя, например, в интервале от 100 до 150°С, добавляют поверхностно-активное вещество. Это поверхностно-активное вещество, как правило, является более гидрофобным, и его добавляют в более высокой концентрации, чем поверхностно-активные вещества, традиционно используемые для улучшения смачиваемости водой расклинивающего наполнителя, как описано в некоторых документах предшествующего уровня техники, упомянутых выше в настоящем документе. Добавление поверхностно-активного вещества после разрушения, по-видимому, увеличивает концентрацию поверхностно-активного вещества на поверхности частиц. Добавление поверхностно-активного вещества в начале разрушения, как правило, замедляет процесс разрушения и, как правило, обеспечивает введение большего количества поверхностно-активного вещества в слой смолы и уменьшает клейкость конечного продукта. Добавление поверхностно-активного вещества перед разрушением, по-видимому, обеспечивает введение значительного количества поверхностно-активного вещества в фазу смолы. Все три подхода могут найти применение в улучшении связывания при низкой температуре. В одном варианте реализации от 0,1 до 2,0 частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации более чем 0,1 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации более чем 0,1 части и 2,0 или менее частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,15 до 2,0 частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,2 до 2,0 частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,30 до 2,0 частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,45 до 2,0 частей поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,2 до 1,0 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,15 до 1,0 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,2 до 1,0 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,30 до 1,0 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,45 до 1,0 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,1 до 0,6 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,15 до 0,6 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,2 до 0,6 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,30 до 0,6 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. В еще одном варианте реализации от 0,45 до 0,6 части поверхностно-активного вещества можно добавлять на 100 частей частиц расклинивающего наполнителя. Добавление поверхностно-активного вещества придает смеси влажный внешний вид. Когда смесь охлаждается, покрытый расклинивающий наполнитель, по-видимому, "высыхает", и в процессе охлаждения до комнатной температуры получается свободно текучий в сухом состоянии расклинивающий наполнитель.

Кроме того, было также обнаружено, что в процессе многократного покрытия смолой поверхностно-активное вещество можно добавлять в нескольких различных точках процесса с достижением удовлетворительных результатов.

Например, можно добавлять поверхностно-активное вещество после первого добавления смолы, после первого добавления гексаметилентетрамина, после второго добавления смолы, после второго добавления гексаметилентетрамина и при этом получать удовлетворительный продукт. Было также обнаружено, что все количество поверхностно-активного вещества можно добавлять в фенольную смолу до процесса покрытия. Это можно осуществлять в реакторе для изготовления смолы или в расплавленном состоянии, или смолу можно добавлять в процессе покрытия одновременно с поверхностно-активным веществом.

Соответственно, все указанные возможные комбинации добавления находятся в рамках настоящего изобретения, что далее показано в следующих конкретных примерах.

В настоящее время обнаружено, что можно применять широкое разнообразие поверхностно-активных веществ для покрытия расклинивающих наполнителей согласно настоящему изобретению. Для настоящего изобретения можно применять любое поверхностно-активное вещество, описанное в настоящем документе и известное в технике, которое обеспечивает желательные эффекты. Примерные поверхностно-активные вещества, которые подходят для применения согласно настоящему изобретению, включают следующие вещества без какого-либо ограничения:

Echem ЕЕ374: олеат полиэтиленгликоля (ПЭГ)

Hallstar 4400: моностеарат полиэтиленгликоля (ПЭГ)

Ecosurf ЕН-14: сополимер 2-этилгексанолэтиленоксида/пропиленоксида (ЭО-ПО)

Pluronic L-64: блок-сополимер этиленоксида/пропиленоксида (ЭО-ПО)

Emulsogen PF 20-S: аммониевая соль полимера ЭО-ПО (ионное поверхностно-активное вещество)

Carbowax 4000: ПЭГ (полиэтиленгликоль)

Ecosurf SA-15: С6-С16-алкоголят полимера ЭО-ПО

Echem ЕЕ400: моностеарат ПЭГ

Sapogenat Т060: простой эфир ПЭГ и трибутилфенола

Sapogenat Т110: простой эфир ПЭГ и трибутилфенола

Sapogenat Т300: простой эфир ПЭГ и трибутилфенола

Sapogenat Т500: простой эфир ПЭГ и трибутилфенола

TMN-10: триметилнониловый эфир ПЭГ

Кроме того, было также обнаружено, что поверхностно-активные вещества, имеющие определенный гидрофильно-липофильный баланс (ГЛБ) обеспечивает преимущественно полезные эффекты расклинивающих наполнителей согласно настоящему изобретению. При употреблении в настоящем документе термин "гидрофильно-липофильный баланс (ГЛБ)" имеет общепринятое в данной области техники значение. То есть ГЛБ представляет собой величину степени, в которой вещество является гидрофильным (т.е. имеющим сродство по отношению к воде) или липофильным (т.е. имеющим сродство по отношению к липидам или являющимся гидрофобным), что определяют посредством вычисления значений для различных фрагментов молекулы. Как правило, поверхностно-активное вещество, у которого значение ГЛБ составляет менее 10, является растворимым в липидах, а поверхностно-активное вещество, у которого значение ГЛБ составляет более 10, является растворимым в воде. Соответственно, в некоторых вариантах реализации применяют поверхностно-активные вещества, у которых значение ГЛБ составляет по меньшей мере 10. В некоторых других вариантах реализации поверхностно-активные вещества, имеющие значение ГЛБ в интервале от 10 до 20, применяют для изготовления расклинивающих наполнителей согласно настоящему изобретению.

Обратимся теперь к фиг. 1, на которой приведен чертеж частичного поперечного сечения, изображающего покрытые частицы согласно варианту реализации настоящего изобретения. В частности, на фиг. 1 представлено схематичное наглядное изображение поперечного сечения частицы 1 согласно варианту реализации настоящего изобретения, в котором на частицы наносят два покрытия из смолы/отверждающего вещества. Сердцевина частицы 2 может представлять собой любую из частиц, которые описаны в настоящем документе, такие как, например, частицы песка или керамического материала. Внутренний слой 3 представляет собой первое покрытие из смолы/отверждающего вещества, и наружный слой 4 представляет собой второе покрытие из смолы/отверждающего вещества. Как описано в настоящем документе, частицы можно сначала нагревать до температуры в интервале от 140 до 230°С, а затем смешивать с первой порцией смолы и отверждающего вещества. Затем вторую порцию смолы и отверждающего вещества можно добавлять при такой же температуре или при второй температуре, которая может быть такой же, как первая температура, причем каждый из этих циклов покрытия осуществляется в течении периода времени, достаточного для расплавления смолы и покрытия частиц, как описано выше в настоящем документе. В некоторых вариантах реализации второе покрытие из смолы может быть нанесено при менее высокой температуре, чем первое покрытие частиц. В некоторых других вариантах реализации второе покрытие из смолы может быть нанесено при более высокой температуре, чем первое покрытие частиц. Поверхностно-активное вещество можно добавлять в конце нанесения второго покрытия или после нанесения первого покрытия. Соответственно, в некоторых вариантах реализации поверхностно-активное вещество добавляют немедленно после первого покрытия из смолы. В некоторых других вариантах реализации поверхностно-активное вещество добавляют сразу после второго покрытия из смолы. В некоторых других вариантах реализации поверхностно-активное вещество добавляют одновременно с первым покрытием из смолы или со вторым покрытием из смолы. В некоторых других вариантах реализации применяют более одного поверхностно-активного вещества.

Более конкретно, было также обнаружено, что в процессе многократного покрытия смолой поверхностно-активное вещество можно добавлять в нескольких различных точках процесса с достижением удовлетворительных результатов.

Например, можно добавлять поверхностно-активное вещество после первого добавления смолы, после первого добавления гексаметилентетрамина, после второго добавления смолы, после второго добавления гексаметилентетрамина и при этом получать удовлетворительный продукт. Было также обнаружено, что все количество поверхностно-активного вещества можно добавлять в фенольную смолу до процесса покрытия. Это можно осуществлять в реакторе для изготовления смолы или в расплавленном состоянии, или смолу можно добавлять в процессе покрытия одновременно с поверхностно-активным веществом.

Снова, все такие комбинации добавления одного или более поверхностно-активных веществ на различных технологических стадиях для изготовления расклинивающих наполнителей находятся в пределах объема настоящего изобретения.

Кроме того, как отмечено выше, любые известные поверхностно-активные вещества, включая катионные, анионные или неионные поверхностно-активные вещества, можно использовать в любых соответствующих комбинациях. Примеры ионных поверхностно-активных веществ включают анионные поверхностно-активные вещества, такие как полиалкиленгликольэфирсульфат, общедоступный в форме аммониевой соли. Например, аммониевая соль сульфата полимера этиленоксида/пропиленоксида (ЭО-ПО) имеется в продаже как Emulsogen PF 20 S® от Clariant Corporation.

В частицы расклинивающего наполнителя, полученные таким способом, не обязательно добавлять растворители, служащие в качестве активатора. В отличие от патента США №4336842, в частицы расклинивающего наполнителя согласно настоящему изобретению при применении не добавляют огнеопасные органические растворители, такие как спирты (например, метанол, этанол, изопропанол и т.д.), ацетон и метилэтилкетон, и в результате этого уменьшается опасность. Например, не требуется добавление огнеопасных растворителей в концентрации, составляющей более чем 3 об.% или 5 об.%, в отличие от патента США №4336842.

До момента фактического применения частиц расклинивающего наполнителя в стволе скважины указанные частицы расклинивающего наполнителя могут оставаться в сухом состоянии.

При применении на буровой площадке частицы расклинивающего наполнителя обычно вступают в контакт с водой в процессе образования водной суспензии расклинивающего наполнителя и подачу частиц расклинивающего наполнителя под давлением в ствол скважины. При этом контакт с водой может повышать клейкость частиц расклинивающего наполнителя.

Согласно настоящему изобретению, частицы расклинивающего наполнителя в сухом состоянии имеют первую клейкость, и частицы расклинивающего наполнителя во влажном состоянии имеют вторую клейкость.

Клейкость согласно настоящему изобретению можно измерять по методике исследования предела прочности при неограниченном сжатии (ПНС), как описано ниже.

При отсутствии воды частицы расклинивающего наполнителя в сухом состоянии проявляют незначительную величину связывания (т.е. незначительный ПНС). Что касается первой клейкости, частицы расклинивающего наполнителя в сухом состоянии или при отсутствии воды имеют ПНС, составляющий 5 фунтов на квадратный дюйм (34,5кПа) или менее, или менее чем 2 фунта на квадратный дюйм (13,8 кПа), в частности, от 0 до 2 фунтов на квадратный дюйм (от 0 до 13,8 кПа). ПНС измеряют в соответствии с методикой, описанной ниже.

Во влажном состоянии частицы расклинивающего наполнителя имеют ПНС, составляющий от 20 до 140 фунтов на квадратный дюйм (от 138 до 966 кПа), в частности, от 30 до 80 фунтов на квадратный дюйм (от 207 до 552 кПа). В одном варианте реализации, в зависимости от применения, ПНС во влажном состоянии можно регулировать или устанавливать на уровне от 20 до 40 фунтов на квадратный дюйм (от 138 до 276 кПа), от 30 до 60 фунтов на квадратный дюйм (от 207 до 414 кПа), от 40 до 80 фунтов на квадратный дюйм (от 276 до 552 кПа), от 50 до 100 фунтов на квадратный дюйм (от 345 до 690 кПа), от 60 до 120 фунтов на квадратный дюйм (от 414 до 828 кПа), от 70 до 140 фунтов на квадратный дюйм (от 483 до 966 кПа) или выше.

Кроме того, частицы расклинивающего наполнителя согласно настоящему изобретению имеют превосходные характеристики сопротивления раздавливанию. Эту характеристику можно оценивать в исследовании сопротивления раздавливанию, которое представлено ниже в примерах. В исследовании сопротивления раздавливанию частицы расклинивающего наполнителя согласно настоящему изобретению имеют коэффициент сопротивления раздавливанию, составляющий 10% или менее, в частности от 0 до 7% или, более конкретно, от 0,1 до 5% при напряжении смыкания 10000 фунтов на квадратный дюйм (6900 кПа). Согласно настоящему изобретению, считают, что покрытие из смолы может способствовать проявлению клейкости и армированию сердцевинных частиц.

Согласно еще одному аспекту настоящего изобретения, покрытые частицы согласно настоящему изобретению наполняют разломы, образуемые в подземном пласте. Покрытые частицы применяют для предотвращения смыкания разломов и сохранения проводимости заполненных пространств подземного пласта (то есть разломов подземного пласта), которые заполняют покрытые частицы. Это делает возможным повышение скорости течения углеводородов, содержащихся в подземном пласте, через ствол скважины, пробуренной таким образом, чтобы пронизывать подземный пласт. Как представлено на фиг. 1, каждая покрытая частица 1 включает сердцевинную частицу 2 и два слоя поверхностного покрытия из смолы 3 и 4, как описано выше, если имеющие двойное покрытие частицы применяют в операции гидравлического разрыва.

Сердцевинные частицы 2 служат в качестве расклинивающего наполнителя в разломах, когда покрытые частицы 1 заполняют разломы. В качестве сердцевинных частиц 2 можно использовать частицы разнообразных типов, имеющие относительно высокую механическую прочность. Сердцевинные частицы 2 не ограничены определенным типом. Неограничительные примеры сердцевинных частиц 2 включают керамические частицы, кварцевые частицы, металлические частицы, органические частицы или любые другие частицы, как описано выше в настоящем документе или известно специалисту в данной области техники.

В некоторых вариантах реализации, среди вышеупомянутых частиц, сердцевинные частицы 2 включают частицы, по меньшей мере, одного типа песка и частицы керамического типа. Частицы типа песка и частицы керамического типа имеют высокую механическую прочность и могут быть легко получены при относительно низких расходах.

На фиг. 1 форма поперечного сечения покрытой частицы 1 проиллюстрирована как практически круглая форма, но она может представлять собой эллипсоидальную форму, многоугольную форму, неправильную форму и т.д. В этом случае размер частицы для сердцевинной частицы 1 определен как максимальная длина в форме ее поперечного сечения. Кроме того, следует отметить, что по меньшей мере часть наружной поверхности каждой сердцевинной частицы 1 покрывают слои смолы/отверждающего вещества 3 и 4. Благодаря присутствию этих наружных слоев смолы 3 и 4, частицы расклинивающего наполнителя согласно настоящему изобретению не разрушаются и не рассыпаются на части под действием земного напряжения, когда они заполняют разлом подземного пласта.

Обратимся теперь к фиг. 2, на которой представлено схематичное изображение способа добычи углеводородов (сланцевого газа и/или сланцевой нефти) из подземного пласта. Сначала, как представлено на фиг. 2, ствол скважины 91 бурят в вертикальном направлении от земной поверхности S до желательного подземного пласта L, содержащего углеводороды. После того как ствол скважины 91 попадает в подземный пласт L, направление бурения ствола может быть изменено на другое направление, такое как, например, горизонтальное или наклонное направление, а затем ствол скважины 91 бурят в подземном пласте L до тех пор, пока ствол скважины 91 не проходит заданное расстояние в требуемом направлении, например, в горизонтальном направлении. Затем текучую среду, обычно применяемую для такой цели, такую как, например, двухпроцентный раствор хлорида калия, вводят в подземный пласт L через ствол скважины 91 при заданных значениях скорости и давления.

При этом текучая среда постепенно разрушает мягкие части подземного пласта L. Таким путем в подземном пласте L создаются многочисленные разломы 92, таким образом, что они находятся в сообщении со стволом скважины 91 и располагаются в радиальном направлении вокруг ее оси.

Затем вводимый материал вводят в подземный пласт L через ствол скважины 91 при заданных значениях скорости и давления вместо текучей среды. При этом вводимый материал вводят в каждый разлом 92 вместе с покрытыми частицами 1. Вводимый материал, как правило, содержит вышеупомянутую текучую среду и покрытые частицы 1 согласно настоящему изобретению. Вводимый материал может также содержать другие частицы, известные в технике, которые работают в синергии с покрытыми частицами 1, т.е. расклинивающие наполнители согласно настоящему изобретению. В настоящее время обнаружено, что, как правило, расклинивающие наполнители согласно настоящему изобретению улучшают низкотемпературное связывание между частицами расклинивающего наполнителя, и в результате этого уменьшается добыча песка при обратной промывке скважины, и предотвращается использование любых активаторов, применяемых в предшествующем уровне техники, как обсуждается выше в настоящем документе. Таким образом, расклинивающие наполнители согласно настоящему изобретению не только предоставляют значительные технологические преимущества по сравнением с предшествующим уровнем техники, в частности, снижение эксплуатационных расходов, но также обеспечивает значительные преимущества для окружающей среды посредством снижения и/или устранения любых нежелательных загрязняющих веществ, таких как летучие органические соединения, применяемые в способах, известных из предшествующего уровня техники, которые необходимо утилизировать в качестве отходов, создавая таким образом нежелательные проблемы для окружающей среды. Кроме того, количество расклинивающих наполнителей согласно настоящему изобретению (т.е. покрытых частиц 1) во вводимом материале постепенно увеличивается в процессе заполнения разломов 92, таким образом, что получается высокая плотность заполнения разломов в целях максимального использования преимущества покрытых частиц 1 согласно настоящему изобретению.

Кроме того, посредством заполнения каждого разлома 92 расклинивающими наполнителями согласно настоящему изобретению (т.е. покрытыми частицами 1) таким путем становится возможным предотвращение смыкания каждого разлома 92 под действием земного напряжения. Согласно настоящему изобретению, в частности, поскольку поверхностные слои 3 и 4 покрытых частиц 1 содержат смолу/отверждающее вещество с поверхностно-активным веществом, можно сохранить проводимость каждого разлома 92, который заполняют покрытые частицы 1, как упомянуто выше.

Таким образом, может значительно увеличиваться скорость течения углеводородов из подземного пласта L через ствол скважины 91. Наконец, углеводороды добывают через каждый разлом 92 и ствол скважины 91 из подземного пласта L с применением насоса Р, установленного на поверхности S земли.

ПРИМЕРЫ

Следующие примеры представляют собой подробные описания способов получения и применения расклинивающих наполнителей, которые описаны в настоящем документе. Подробные описания получения находятся в пределах объема и служат в качестве примеров способов получения, общие описания которых представлены выше. Данные примеры представлены исключительно для иллюстративных целей и не предназначены в качестве ограничения объема настоящего изобретения. При упоминании в примерах и во всем тексте описания части частиц и другие материалы приведены в расчете на массу, если не определены другие условия.

Пример 1

Отверждаемый расклинивающий наполнитель получали посредством нанесения 40 г коммерчески доступной новолачной фенольной смолы и гексаметилентетрамина на 1000 г песка 20/40 Northern White в смесителе Hobart модели N50. После завершения процесса покрытия покрытый песок рассыпался. При этом в покрытый песок при охлаждении добавляли 5 г поверхностно-активного вещества Tergitol TMN-10. Приблизительно при 104°С покрытый песок, который выглядел влажным по своей консистенции, начинал высыхать и снова рассыпался.

Свободно текучий при 78°С расклинивающий наполнитель высыпали в чашу для охлаждения, чтобы завершить охлаждение до комнатной температуры. Образец покрытого песка выдерживали в печи при 140°F (60°С) в течение 24 часов, и оставался свободно текучим. Это исследование спекания демонстрирует, что расклинивающие наполнители согласно настоящему изобретению являются свободно текучими и не агломерируются в этих условиях, и, таким образом, их можно легко транспортировать.

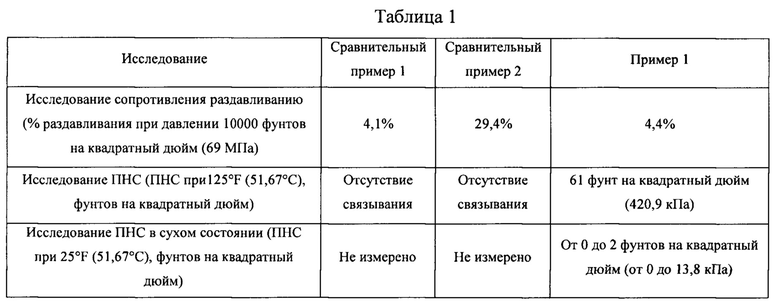

Сравнительный пример 1 приведен ниже, чтобы показать, что преимущества, получаемые посредством настоящего изобретения, не могут быть получены с помощью расклинивающих наполнителей, изготовленных без поверхностно-активного вещества, применяемого в примере 1, что также кратко представлено ниже в таблице 1. Сравнительный пример 2 приведен, чтобы показать, что применение одного поверхностно-активного вещества для обработки песка не обеспечивает такие же преимущества, которые обеспечивает настоящее изобретение, как кратко представлено ниже в таблице 1.

Сравнительный пример 1

Отверждаемый расклинивающий наполнитель получали практически таким же способом, как в примере 1, за исключением того, что никакое поверхностно-активное вещество не добавляли в отверждаемый расклинивающий наполнитель, содержащий песок и новолачную смолу. При 115°С расклинивающий наполнитель был сухим и свободно текучим. При 110°С отверждаемый расклинивающий наполнитель высыпали в чашу для охлаждения, чтобы завершить охлаждение. Образец покрытого песка выдерживали в печи при 140°F (60°С) в течение 24 часов, и он становился свободно текучим.

Сравнительный пример 2

В печи предварительно нагревали 1000 г песка 20/40 Northern White. Песок помещали в смеситель Hobart N50 и охлаждали до 140°С. При 140°С добавляли 5 г поверхностно-активного вещества Tergitol TMN-10, и смесь охлаждали до 60°С и высыпали. Смесь оставалась "влажной", когда ее высыпали. В этом сравнительном примере 2 смолу не использовали. Исследование покрытого расклинивающего наполнителя:

Исследование сопротивления раздавливанию: исследование путем раздавливания определяет сопротивление раздавливанию заполняющего расклинивающего наполнителя под воздействием сжимающих сил. Используемая методика является аналогичной публикации Американского института нефти "Практические рекомендации для исследования высокопрочных расклинивающих наполнителей, применяемых в операциях гидравлического разрыва" ("Практические рекомендации API 60"). Образцы расклинивающего наполнителя 20/40 просеивали на сите с размером ячеек 40 меш (422 мкм) с применением встряхиваемого сита Rotap для отделения любых мелких частиц.

Затем 40 г образца помещали в ячейку для исследования диаметром 2 дюйма (5,04 см), напряжение смыкания повышали до 10000 фунтов на квадратный дюйм (6900 кПа) в течение 2 минут в гидравлическом прессе, и образец выдерживали в течение 2 минут при установленном давлении. Когда давление снижали, образец извлекали из ячейки и просеивали на сите с размером ячеек 40 меш (422 мкм) с применением встряхиваемого сита Rotap. Мелкие частицы (измельченный расклинивающий наполнитель) в нижней чаше взвешивали и представляли в процентах исходной массы.

Исследование предела прочности при неограниченном сжатии ("исследование ПНС"): исследование предела прочности при неограниченном сжатии предназначено, чтобы показать способность связывания покрытого расклинивающего наполнителя в определенных условиях температуры и давления. В этом исследовании навеску 278 г раствора 2% КСl помещают в лабораторный стакан объемом 600 мл. Добавляют две капли средства для мытья посуды. Затем в раствор добавляют 400 г покрытого расклинивающего наполнителя, и суспензию перемешивают до тех пор, пока расклинивающий наполнитель не становится хорошо смоченным. Суспензию затем загружают в ячейку для исследования ПНС. Ячейка для исследования имеет цилиндрическую форму и съемные нижнюю и верхнюю части. Нижняя часть ячейки имеет сито и сливной клапан. Верхняя часть имеет газовый впуск для повышения давления в ячейке. Достаточное количество суспензии загружают в ячейку, получая образец расклинивающего наполнителя высотой 6 дюймов (15,24 см), причем остальной объем заполняет жидкость. В процессе наполнения нижний клапан остается закрытым. После наполнения на поверхность жидкости помещают плавающий поршень, который образует герметичное уплотнение в верхней части ячейки. После помещения поршня нижний клапан открывают, чтобы вытолкнуть жидкость. Затем давление в ячейке повышают до 1000 фунтов на квадратный дюйм (6900 кПа) с помощью азота, вводимого над поршнем. Нижний клапан остается открытым. Загруженные ячейки под давлением выдерживают в печи 125°F (51,67°С) в течение 4 часов. После этого ячейки извлекают из печи, и образцы извлекают из ячеек. Исследуемые образцы выдерживают для высыхания в течение 24 часов при комнатной температуре. После высушивания образцы разрезают пополам до приблизительно 3 дюймов (7,62 мм) с помощью ножовки, и торцы делают гладкими и плоскими с помощью напильника. Трехдюймовые исследуемые образцы помещают в пресс Carver модели №3912 и измеряют силу, требуемую для разрушения образца. Получают два образца ПНС (четыре исследуемых образца), и результаты усредняют.

Исследование предела прочности при неограниченном сжатии в сухом состоянии ("исследование ПНС в сухом состоянии"): осуществляли такое же исследование, как исследование ПНС во влажном состоянии, без добавления 278 г раствора 2% KСl, применяемого в исследовании ПНС во влажном состоянии. Результаты представлены ниже в таблице 1.

В сравнительном примере 1 обычный стандартный отверждаемый покрытый смолой расклинивающий наполнитель не проявлял никакой тенденции к связыванию в условиях исследования при низкой температуре. Отсутствие связывания означает, что образцы выдавливались из ячеек в форме влажного столбика несвязанного песка.

Сравнительный пример 2 демонстрирует, что поверхностно-активное вещество само по себе не придает песку свойства клейкости.

В примере 1 настоящего изобретения образцы извлекали как целые образцы, которые проявляли обоснованно хороший предел прочности при сжатии и имели предел прочности при раздавливании, аналогичный обычному отверждаемому расклинивающему наполнителю.

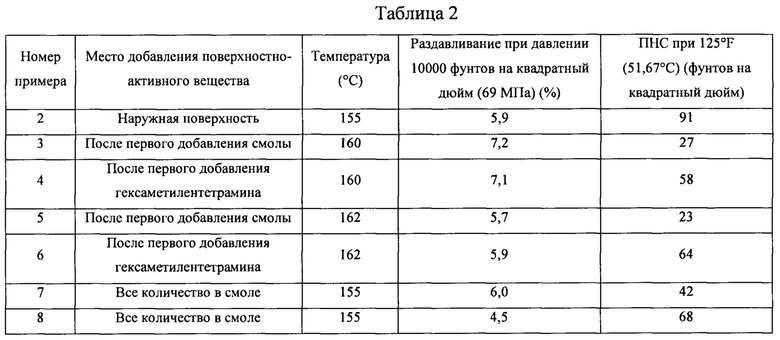

Примеры 2-8

Примеры 2-8 иллюстрируют способ нанесения двух покрытий на расклинивающий наполнитель. Эти примеры также демонстрируют способность добавления поверхностно-активного вещества в различных точках процесса для получения расклинивающих наполнителей, имеющих значительно улучшенные свойства, которые кратко представлены в таблице 2.

В целом руководствуясь методикой примера 1, применяли 1000 г песка 20/40 Northern White, 40 г смолы Durez 34363 (4% по массе), 1,8 г гексаметилентетрамина (4,5% массы используемой смолы) и 4 г TMN-10 (0,4 части на 100 частей песка по массе).

В каждом из этих примеров 2-8 на песок наносили смолу, получая двойное покрытие, осуществляли отверждение на двух стадиях после каждого покрытия из смолы, используя гексаметилентетрамин, и поверхностно-активное вещество добавляли в различные периоды времени таким образом, чтобы наносить поверхностно-активные вещества на расклинивающие наполнители на различных стадиях добавления смолы, и операцию покрытия осуществляли, как кратко представлено в таблице 2.

В примере 2 поверхностно-активное вещество наносили на поверхность частицы после ее первого и второго покрытия смолой и добавления гексаметилентетрамина. В данном примере 2 начинали процесс покрытия (первое добавление смолы) при температуре песка 155°С. В примерах 3-6 поверхностно-активное вещество добавляли после первого добавления смолы или первого добавления гексаметилентетрамина при начальной температуре песка 160°С или 162°С. В примерах 7-8 все количество поверхностно-активного вещества вводили в фенольную смолу. Это осуществляли путем плавления смолы на горячей плите и смешивания с поверхностно-активным веществом.

Каждый из образцов, полученных таким образом в примерах 2-8, оценивали посредством исследования сопротивления раздавливанию и исследование предела прочности при сжатии, как описано выше. Исходная температура покрываемого песка, результаты исследования сопротивления раздавливанию (представленные как процентная доля раздавливания) и результаты исследования ПНС при 125°F (51,67°С) кратко представлены в таблице 2. Из этих результатов очевидно, что расклинивающие наполнители согласно настоящему изобретению, как правило, проявляют превосходные свойства сопротивления раздавливанию, а также превосходные результаты исследования предела прочности при сжатии.

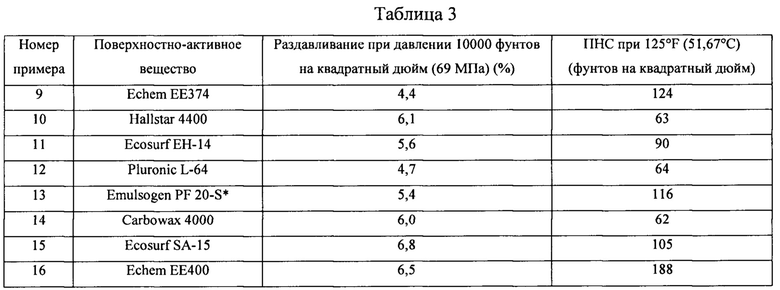

Примеры 9-16

В примерах 9-16 показано, что очень широкое разнообразие поверхностно-активных веществ можно применять для изготовления расклинивающих наполнителей согласно настоящему изобретению. В каждом из этих примеров 9-16 покрытие песка осуществляли, нанося два слоя смолы.

В целом руководствуясь методикой примера 1, применяли 1000 г песка 20/40 Northern White, 40 г смолы Durez 34363 (4% по массе), 1,8 г гексаметилентетрамина (4,5% массы смолы) и 4 г поверхностно-активного вещества (0,4 части на 100 частей песка по массе). В каждом из этих примеров 9-16 на песок наносили смолу, получая двойное покрытие, осуществляли отверждение на двух стадиях после каждого покрытия из смолы, используя гексаметилентетрамин, и поверхностно-активное вещество добавляли в конце отверждения второго покрытия из смолы, т.е. поверхностно-активное вещество наносили на поверхность слоя смолы. В каждом из этих примеров 9-16 начальная температура для процесса покрытия составляла 155°С.

Каждый из образцов, полученных таким способом, оценивали посредством исследования сопротивления раздавливанию и исследование предела прочности при сжатии, как описано выше. Разнообразные поверхностно-активные вещества, которые были использованы в каждом из этих примеров 9-16, результаты исследования сопротивления раздавливанию (представленные как процентная доля раздавливания) и результаты исследования ПНС при 125°F (51,67°С) кратко представлены в таблице 3. Из этих результатов очевидно, что расклинивающие наполнители согласно настоящему изобретению, как правило, проявляют превосходный сопротивление раздавливанию свойства, а также превосходные результаты исследования предела прочности при неограниченном сжатии с любыми из применяемых поверхностно-активных веществ.

* ионное поверхностно-активное вещество.

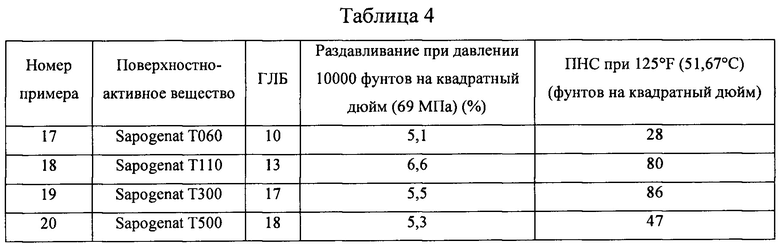

Примеры 17-20

Эти примеры 17-20 иллюстрируют воздействие ГЛБ поверхностно-активного вещества на свойства расклинивающих наполнителей согласно настоящему изобретению. В каждом из этих примеров 17-20 покрытие песка осуществляли нанесением двух слоев смолы.

В целом руководствуюясь методикой примера 1, применяли 1000 г песка 20/40 Northern White, 40 г смолы Durez 34363 (4% по массе), 1,8 г гексаметилентетрамина (4,5% массы смолы) и 4 г поверхностно-активного вещества (0,4 части на 100 частей песка по массе). В каждом из этих примеров 17-20, на песок наносили смолу, получая двойное покрытие, осуществляли отверждение на двух стадиях после каждого покрытия из смолы, используя гексаметилентетрамин, и поверхностно-активное вещество добавляли в конце отверждения второго покрытия из смолы, т.е. поверхностно-активное вещество наносили на поверхность слоя смолы. В каждом из этих примеров 17-20 начальная температура для процесса покрытия составляла 155°С.

Каждый из образцов, полученных таким способом, оценивали посредством исследования сопротивления раздавливанию и исследование предела прочности при сжатии, как описано выше. В каждом из примеров 17-20 применяемое поверхностно-активное вещество содержало один и тот же основной гидрофобный, т.е. липофильный фрагмент. В данном ряду длина этиленоксидной (ЭО) цепи и получаемый в результате ГЛБ поверхностно-активного вещества изменялись, обеспечивая различные значения ГЛБ. Результаты исследования сопротивления раздавливанию (представленные как процентная доля раздавливания) и результаты исследования ПНС при 125°F (51,67°С) кратко представлены в таблице 4. Из этих результатов очевидно, что ГЛБ поверхностно-активного вещества не воздействует на ПНС расклинивающих наполнителей согласно настоящему изобретению, что кратко представлено в таблице 4. Как правило, поверхностно-активное вещество, имеющее ГЛБ от 12 до 18, по-видимому, придает расклинивающим наполнителям превосходные свойства сопротивления раздавливанию, а также превосходный предел прочности при неограниченном сжатии при низкой температуре.

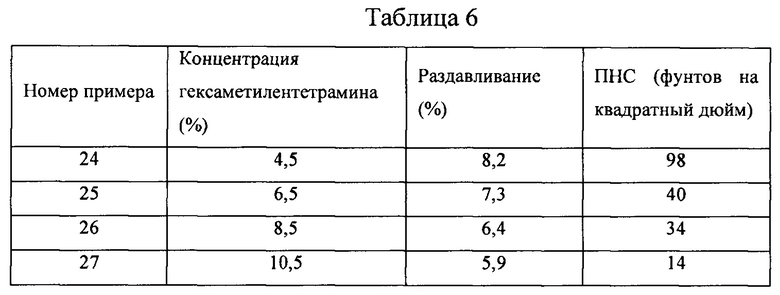

Примеры 21-23

Эти примеры 21-23 иллюстрируют воздействие различных концентраций поверхностно-активного вещества на свойства расклинивающих наполнителей согласно настоящему изобретению. В каждом из этих примеров 21-23 покрытие песка осуществляли нанесением двух слоев смолы.

В целом руководствуясь методикой примера 1, применяли 1000 г песка 20/40 Northern White, 40 г смолы Durez 34363 (4% по массе), 1,8 г гексаметилентетрамина (4,5% массы смолы) и различные количества TMN-10 (выраженные как X частей на 100 частей песка по массе, как кратко представлено в таблице 5). В каждом из этих примеров 21-23, на песок наносили смолу, получая двойное покрытие, осуществляли отверждение на двух стадиях после каждого покрытия из смолы, используя гексаметилентетрамин, и поверхностно-активное вещество добавляли в конце отверждения второго покрытия из смолы, т.е. поверхностно-активное вещество наносили на поверхность слоя смолы, начальная температура для процесса покрытия составляла 162°С в каждом из этих примеров 21-23.

Каждый из образцов, полученных таким способом, оценивали посредством исследования сопротивления раздавливанию и исследование предела прочности при сжатии, как описано выше. Разнообразные концентрации TMN-10, применяемые в каждом из этих примеров 21-23, результаты исследования сопротивления раздавливанию (представленные как процентная доля раздавливания) и результаты исследования ПНС при 125°F (51,67°С) кратко представлены в таблице 5. Из этих результатов очевидно, что даже при относительно умеренных концентрациях TMN-10 расклинивающие наполнители, имеющие превосходный ПНС, могут быть получены согласно практике настоящего изобретения. Однако следует также отметить, что может существовать оптимальное содержание поверхностно-активного вещества для любой композиции. При неоптимальном содержании поверхностно-активного вещества другие свойства, такие как сопротивление раздавливанию или характеристики свободной текучести, могут изменяться неблагоприятным образом.

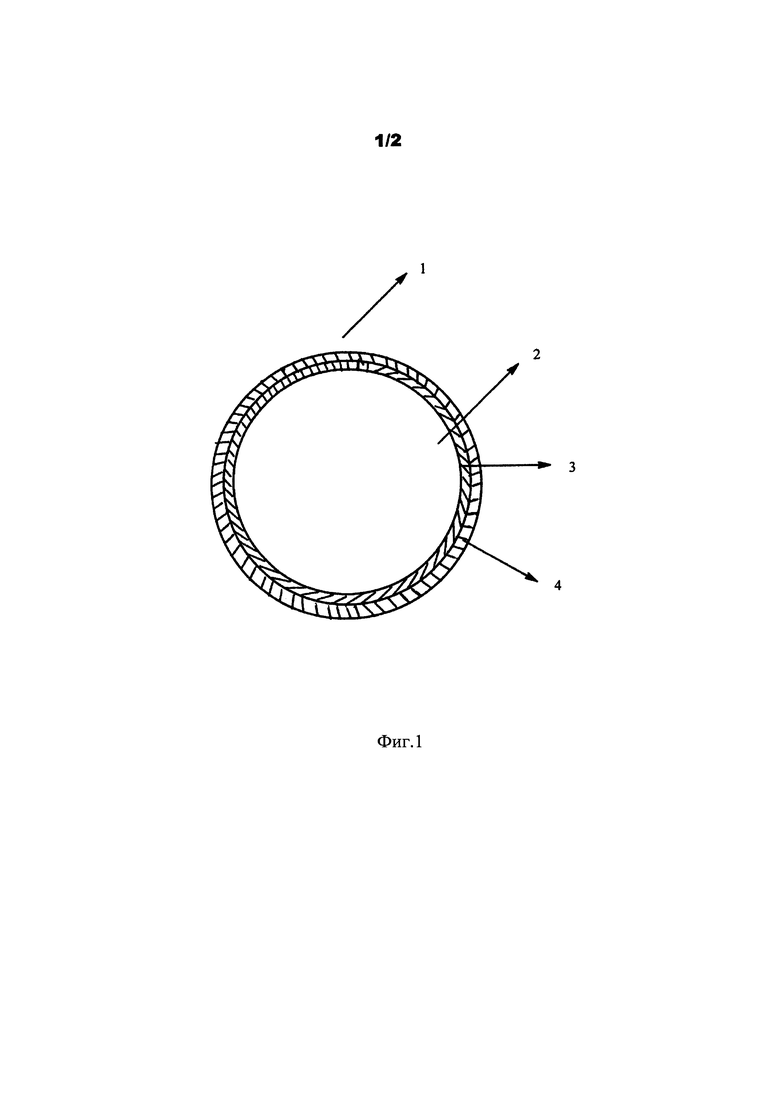

Примеры 24-27

Эти примеры 24-27 иллюстрируют воздействие различных концентраций гексаметилентетрамина в качестве отверждающего вещества на свойства расклинивающих наполнителей согласно настоящему изобретению. В каждом из этих примеров 24-27 покрытие песка осуществляли нанесением двух слоев смолы.

В целом руководствуясь методикой примера 1, применяли 1000 г песка 20/40 Northern White, 40 г смолы Durez 34363 (4% по массе), различные количества гексаметилентетрамина (в процентах по отношению к массе смолы, как кратко представлено в таблице 5), и 4 г TMN-10 (0,4 части на 100 частей песка по массе, как кратко представлено в таблице 6). В каждом из этих примеров 24-27, на песок наносили смолу, получая двойное покрытие, осуществляли отверждение на двух стадиях после каждого покрытия из смолы с применением гексаметилентетрамина, и поверхностно-активное вещество добавляли в конце отверждения второго покрытия из смолы, т.е. поверхностно-активное вещество наносили на поверхность слоя смолы. Начальная температура для процесса покрытия составляла 162°С в каждом из этих примеров 24-27.

Каждый из образцов, полученных таким способом, оценивали посредством исследования сопротивления раздавливанию и исследования предела прочности при неограниченном сжатии при 125°F (51,67°С), как описано выше. Разнообразные концентрации гексаметилентетрамина, применяемые в каждом из этих примеров 24-27, результаты исследования сопротивления раздавливанию (представленные как процентная доля раздавливания) и результаты исследования ПНС кратко представлены в таблице 6. Из этих результатов очевидно, что разнообразные концентрации гексаметилентетрамина можно применять с целью получения расклинивающих наполнителей, превосходные результаты и исследования сопротивления раздавливанию и свойства ПНС согласно практике настоящего изобретения. Кроме того, следует отметить, что можно использовать повышенные концентрации гексаметилентетрамина, чтобы получать расклинивающий наполнитель, начальную температуру покрытия, что, как правило, повышает ПНС. Кроме того, обычно наблюдали, что при повышении концентрации используемого гексаметилентетрамина повышается термическая устойчивость расклинивающих наполнителей.

В следующих примерах 28 и 29 дополнительно показано получение расклинивающих наполнителей согласно настоящему изобретению, в которых только одно покрытие из смолы и отверждающего вещества можно применять с получением частиц, проявляющих превосходные свойства. Кроме того, такой способ однократного покрытия также представляет собой экономичный способ получения расклинивающих наполнителей согласно настоящему изобретению.

Пример 28

В данном примере 28 в целом руководствовались методикой примера 1, за исключением применения 1000 г песка 20/40 Northern White, 40 г смолы Durez 34440 (4% по отношению к массе песка), 1,8 г гексаметилентетрамина (4,5% по отношению к массе смолы) и 4 г TMN-10 (0,4 части на 100 частей песка по массе) и смешивания смолы с песком при начальной температуре 156°С. Полученные в результате покрытые смолой частицы песка оценивали путем исследования сопротивления раздавливанию и исследования ПНС, как описано выше в настоящем документе. Были получены следующие результаты: раздавливание 8,4% при давлении 10000 фунтов на квадратный дюйм (69 МПа) и ПНС 57 фунтов на квадратный дюйм (393,3 кПа) при 125°F (51,67°С).

Пример 29

В примере 29 также применяли способ однократного покрытия, в основном, аналогично примеру 28, за исключением того, что в качестве смолы использовали Durez 34363, и смолу модифицировали поверхностно-активным веществом следующим образом. В данном примере 29 в сосуде плавили 60 г Durez 34363 на горячей плитке при 185°С. После плавления 9 г TMN-10 смешивали с расплавленной смолой, получая гомогенную смесь. Расплавленную смолу затем выливали, охлаждали и разбивали на небольшие кусочки. Затем 1000 г песка 20/40 Northern White нагревали до 156°С, и на него наносили 35 г вышеупомянутой смолы Durez 34363 (3,5% по отношению к массе песка), которая содержала 4 г TMN-10 (0,4 части на 100 частей песка по массе) и 1,8 г гексаметилентетрамина (4,5% по отношению к массе смолы). Получаемые в результате покрытые смолой частицы песка оценивали, осуществляя исследование сопротивления раздавливанию и исследование ПНС, как описано выше в настоящем документе. Были получены следующие результаты: раздавливание 8,5% при давлении 10000 фунтов на квадратный дюйм (69 МПа) и ПНС 51 фунт на квадратный дюйм (351,9 кПа) при 125°F (51,67°С).

В примерах 1-29 использовали только одно поверхностно-активное вещество, однако в пределах объема настоящего изобретения можно объединять одно или более поверхностно-активных веществ, которые могут быть катионными, анионными или неионными.

Кроме того, следует отметить, что примеры 1-29 демонстрируют, что частицы расклинивающего наполнителя согласно настоящему изобретению после приведения в контакт с водой проявляли ПНС в интервале от 14 до 216 фунтов на квадратный дюйм (от 96,6 до 1490,4) при исследовании в условиях, описанных выше. Соответственно, частицы расклинивающего наполнителя согласно настоящему изобретению могут приобретать ПНС в интервале от 20 до 240 фунтов на квадратный дюйм (от 138 до 1656 кПа), если это желательно, посредством простого изменения концентрации поверхностно-активного вещества и/или методик изготовления композиции, как описано выше в настоящем документе.

Кроме того, в объем настоящего изобретения входит добавление некоторого или всего количества поверхностно-активного вещества в смолу, применяемую для покрытия расклинивающего наполнителя. В объем настоящего изобретения также входит добавление поверхностно-активного вещества в смеситель между нанесением покрытий из смолы в случае многократного покрытия смолой расклинивающего наполнителя.

Несмотря на то, что в представленных примерах описано однократное или двойное покрытие смолой, данный способ также можно применять при нанесении нескольких различных покрытий из отверждаемой смолы, таких как покрытия, описанные в патенте США №7153575.

Несмотря на то, что реализация настоящего изобретения продемонстрирована с помощью вышеизложенных иллюстративных примеров, их не следует рассматривать в качестве ограничивающих объем настоящего изобретения; напротив, настоящее изобретение распространяется на общую область, описанную в данном документе. Возможны разнообразные модификации и варианты реализации изобретения без отклонения от идеи и выхода за рамки настоящего изобретения.

Настоящее изобретение относится к покрытым смолой частицам и способу их получения. Способ получения частиц отверждаемого при низкой температуре расклинивающего наполнителя, включающий нагревание частиц, добавление отверждаемой смолы с обеспечением покрытия указанных частиц смолой, по меньшей мере частичное отверждение смолы и добавление от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц, причем указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре. Способ применения частиц расклинивающего наполнителя, включающий обеспечение указанных частиц расклинивающего наполнителя, и при этом указанные частицы расклинивающего наполнителя имеют первую клейкость, и приведение указанных частиц расклинивающего наполнителя в контакт с водой с образованием водной суспензии расклинивающего наполнителя и подачу указанной суспензии под давлением в ствол скважины, за счет чего указанная первая клейкость превращается во вторую клейкость, где вторая клейкость больше, чем указанная первая клейкость. Частицы отверждаемого при низкой температуре расклинивающего наполнителя, содержащие частицы, покрытие из отверждаемой смолы на указанных частицах, от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц, где указанное поверхностно-активное вещество наносят поверх покрытия из смолы на указанных частицах, указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности обработки. 3 н. и 23 з.п. ф-лы, 6 табл., 2 ил., 29 пр.

1. Способ получения частиц отверждаемого при низкой температуре расклинивающего наполнителя, включающий:

нагревание частиц;

добавление отверждаемой смолы с обеспечением покрытия указанных частиц смолой;

по меньшей мере частичное отверждение смолы; и

добавление от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц;

причем указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре.

2. Способ по п. 1, в котором указанные частицы состоят из компонента, выбранного из группы, состоящей из песка, керамического материала, стеклянных сфер, измельченной скорлупы грецкого ореха, скорлупы кокосового ореха, измельченных вишневых косточек, композитного материала на их основе и органического полимера.

3. Способ по п. 1, в котором указанные частицы состоят из песка.

4. Способ по п. 1, в котором указанная смола выбрана из группы, состоящей из фенольных смол, фурановых смол, эпоксидных смол и их комбинаций.

5. Способ по п. 1, в котором указанная смола представляет собой новолачную фенольную смолу, при этом после покрытия указанных частиц смолой добавляют отверждающее вещество.

6. Способ по п. 5, в котором указанное отверждающее вещество представляет собой гексаметилентетрамин.

7. Способ по п. 5, в котором гексаметилентетрамин добавляют в количестве от 2 частей до 20 частей на 100 частей фенольной смолы.

8. Способ по п. 1, в котором указанное поверхностно-активное вещество представляет собой неионное или ионное поверхностно-активное вещество.

9. Способ по п. 1, в котором на 100 частей указанных частиц добавляют более 0,1 части, но не более 2,0 частей, поверхностно-активного вещества.

10. Способ получения частиц отверждаемого при низкой температуре расклинивающего наполнителя, включающий:

нагревание частиц;

добавление отверждаемой смолы с обеспечением покрытия указанных частиц смолой;

добавление от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц; и

по меньшей мере частичное отверждение смолы;

причем указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре.

11. Способ по п. 1, в котором указанное поверхностно-активное вещество добавляют после отверждения или частичного отверждения смолы.

12. Способ по п. 1, который дополнительно включает покрытие указанных частиц по меньшей мере одним дополнительным слоем смолы перед добавлением поверхностно-активного вещества.

13. Способ по п. 1, который дополнительно включает покрытие указанных частиц по меньшей мере одним дополнительным слоем смолы, причем указанное поверхностно-активное вещество добавляют перед покрытием указанных частиц по меньшей мере одним дополнительным слоем смолы.

14. Способ по п. 10, в котором указанное поверхностно-активное вещество добавляют непосредственно в смолу.

15. Способ применения частиц расклинивающего наполнителя, включающий:

обеспечение частиц расклинивающего наполнителя, содержащих:

частицы;

покрытие из смолы на указанных частицах, где указанная смола является отверждаемой; и

от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц,

при этом указанное поверхностно-активное вещество наносят поверх покрытия из смолы на указанных частицах;

при этом указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре; и

при этом указанные частицы расклинивающего наполнителя имеют первую клейкость, и

приведение указанных частиц расклинивающего наполнителя в контакт с водой с образованием водной суспензии расклинивающего наполнителя и подачу указанной суспензии под давлением в ствол скважины, за счет чего указанная первая клейкость превращается во вторую клейкость, причем указанная вторая клейкость больше, чем указанная первая клейкость.

16. Способ по п. 15, в котором первая клейкость составляет менее чем 2 фунта на квадратный дюйм (13,8 кПа) при измерении через предел прочности при неограниченном сжатии (ПНС) при 125°F (51,67°C), а вторая клейкость находится в интервале от 20 до 140 фунтов на квадратный дюйм (от 138 до 966 кПа) при измерении через предел прочности при неограниченном сжатии (ПНС) при 125°F (51,67°C).

17. Частицы отверждаемого при низкой температуре расклинивающего наполнителя, содержащие:

частицы;

покрытие из отверждаемой смолы на указанных частицах;

от 0,1 до 2,0 частей поверхностно-активного вещества на 100 частей указанных частиц;

при этом указанное поверхностно-активное вещество наносят поверх покрытия из смолы на указанных частицах;

причем указанные частицы расклинивающего наполнителя являются свободно текучими в сухом состоянии при комнатной температуре.

18. Частицы расклинивающего наполнителя по п. 17, в которых указанная смола выбрана из группы, состоящей из фенольных смол, фурановых смол, эпоксидных смол и их комбинаций.

19. Частицы расклинивающего наполнителя по п. 17, где указанные частицы содержат единственное покрытие из смолы, которая является частично или полностью отвержденной.

20. Частицы расклинивающего наполнителя по п. 19, где указанное поверхностно-активное вещество присутствует на поверхности покрытия из смолы.

21. Частицы расклинивающего наполнителя по п. 17, где указанные частицы покрыты смолой по меньшей мере два раза с получением частиц, имеющих первое покрытие из смолы и второе покрытие из смолы.

22. Частицы расклинивающего наполнителя по п. 21, в которых указанное первое покрытие из смолы является частично или полностью отвержденным.

23. Частицы расклинивающего наполнителя по п. 21, в которых указанное второе покрытие из смолы является частично отвержденным.

24. Частицы расклинивающего наполнителя по п. 21, в которых указанное поверхностно-активное вещество находится на поверхности указанного второго покрытия из смолы.

25. Частицы расклинивающего наполнителя по п. 21, в которых указанное поверхностно-активное вещество находится на поверхности указанного первого покрытия из смолы.

26. Частицы расклинивающего наполнителя по п. 21, в которых указанное поверхностно-активное вещество представляет собой неионное поверхностно-активное вещество.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4336842 A, 29.06.1982 | |||

| US 4732920 A, 22.03.1988 | |||

| US 4694905 A, 22.09.1987 | |||

| US 6355083 В1, 12.03.2002 | |||

| US 7759435 B2, 20.07.2010. | |||

Авторы

Даты

2019-10-15—Публикация

2015-09-09—Подача