Область техники

Данное изобретение относится к области технологии производства электронных компонентов, а в частности к способу нанесения проводников на поверхности электронных компонентов.

Под понятием "электронный компонент" (далее - "компонент") следует понимать любой полупроводниковый кристалл, бескорпусной резистор, конденсатор и т.п., а также микроплату, применяемую в трехмерных сборках.

Уровень техники

Известно техническое решение, описанное в журнале "Microcircuits & Electronic Packaging" Volume 20, Nomber 3, Third Quarter, 1997, в статье "Fabrication of a DRAM Memory Stack Using a Novel Laser 3-D Interconnect Process" p.371 ("Изготовление сборки динамической памяти, используя новый лазерный процесс межсоединений").

Описан новый процесс для изготовления металлических соединений на трехмерных поверхностях. Процесс использует управляемую компьютером лазерную систему прямой записи для экспонирования электрофоретического фоторезиста, который покрывает тонкий металлический подслой. Лазер способен экспонировать резист как на вертикальных, так и на горизонтальных поверхностях. После экспонирования и вскрытия резиста медь, никель и золото покрывают подслой через резистивную маску. Наконец, оставшийся резист и подслой удаляются, оставляя соответствующие нанесенные металлические трассы. Процесс был применен для перенесения контактных площадок кристаллов динамической памяти с формированием новых площадок вдоль одной из длинных боковых стенок голого кристалла. Кристаллы собираются и закрепляются. Вдобавок, площадки расположены так, что линии данных и некоторые линии адреса, питания, "земли" и остальные линии управления расположены идентично. Архитектура позволяет соединять сборку с односторонней гибкой лентой, используя анизотропный проводящий клей. Лента закрепляется на соединительной плате, завершая сборку.

К недостаткам данного процесса можно отнести сложность и дороговизну применяемого оборудования и самого процесса.

Известна конструкция модуля памяти фирмы Cubic Memory, в которой исходным компонентом является слой, состоящий из четырех кристаллов динамической памяти емкостью 16 Мбит каждый. Этот слой скрайбирован из полупроводниковой пластины диаметром 8 дюймов, сошлифованной до толщины 0,2...0,3 мм. Каждый такой слой покрывается изоляционной пленкой полиимида, в которой вскрываются фотолитографией окна в местах контактных площадок кристаллов. На поверхность слоя наносятся проводники, соединяющие кристаллы между собой и формирующие внешние зоны контактирования каждого слоя. Возможно нанесение второй изоляционной пленки, вскрытия окон в ней и вторичное нанесение проводников, так как в схемах памяти необходимо соединить параллельно большое количество контактных площадок, находящихся в одной плоскости. Каждый слой имеет скошенные торцевые поверхности, на которые наносят проводники для последующего соединения слоев между собой. Слои соединяются вертикальными объемными шинами, имеющими выход на нижний слой, образующий выходные контакты модуля, ориентированные на поверхностный монтаж модуля. В конструкции используются слои не только со всеми четырьмя годными кристаллами, но и с тремя. САПР обеспечивает все варианты разводки слоев при любом расположении годных кристаллов. Слои не подвергают электротермотренировке, а контролируют на подогретом столике.

Обладая всеми недостатками традиционного "этажерочного" модуля, данная конструкция ориентирована только на изготовление "чистой" памяти, не предусматривает наличие контроллера, конденсаторов развязки по питанию и других компонентов "обвязки", то есть конструкция не универсальна. Кроме того, стремление сделать модуль более низким по высоте привело к потере более 70% годных кристаллов, не вошедших в "четверки" и "тройки" годных слоев. Конструкция дорога в изготовлении (на уровне бортовой аппаратуры).

Фирма Dense-Pac применяет конструкцию, содержащую 2 модуля по 8 мини-корпусов с кристаллами статической памяти в каждом модуле. Модули совместно с конденсаторами развязки по питанию собраны на материнской плате с внешними штыревыми выводами. Соединения между корпусами осуществляются по граням модуля и носят шинный характер. Физический объем в 16 раз больше, чем конструкция фирмы Cubic Memory. Сделана попытка создать не только "чистую" память, но и разместить на материнской плате все необходимые схемы для реализации полной схемы памяти. Однако не удалось избежать других недостатков традиционного "этажерочного" модуля, плотность упаковки низкая из-за применения корпусированных компонентов, не указан способ нанесения проводников на торцевые поверхности корпусов ИС.

Известна конструкция трехмерного электронного модуля по российскому патенту 2133523 от 20.06.99 г., Н05К 7/20 и патенту США 5,943,213 от 24.08.99 г., Н05К 7/20.

Между самостоятельными электронными компонентами, выполненными на базе кристаллов ИС, и микроплатами, содержащими активные и пассивные электронные компоненты, размещены промежуточные платы многофункционального назначения. Все составные части модуля выполнены преимущественно из теплопроводящих материалов и совместно с элементами внутримодульного теплоотвода составляют эффективную теплоотводящую систему. Микроплаты и промежуточные платы дополнительно содержат пленочные активные и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, что значительно увеличивает функциональные возможности аппаратуры. Предложенная конструкция модуля универсальна и применима для электронной аппаратуры практически любого назначения. На торцевые поверхности микроплат и промежуточных плат нанесены проводники, соединяющие их между собой.

К недостаткам данного решения следует отнести отсутствие вариантов способов нанесения проводников на лицевые, обратные и торцевые поверхности микроплат и промежуточных плат, что может сказаться на стоимости изготовления трехмерных модулей.

Наиболее близким аналогом настоящего изобретения является решение, опубликованное в журнале "Microcircuits & Electronic Packaging" Volume 20, Nomber 3, Third Quarter, 1997, в статье "Fabrication of a DRAM Memory Stack Using a Novel Laser 3-D Interconnect Process" p.371 ("Изготовление сборки динамической памяти, используя новый лазерный процесс межсоединений").

Основной задачей, решаемой данным изобретением, является создание высокопроизводительного технологического процесса нанесения проводников на лицевые, обратные и торцевые поверхности электронных компонентов, в том числе используемых в трехмерных модулях с высокой плотностью упаковки.

Сущность изобретения

Поставленная задача решается тем, что способ нанесения проводников на поверхности электронных компонентов, включающий групповое изготовление компонентов в составе пластины, контроль или диагностику компонентов на пластине, сквозную резку пластины на компоненты, локальное изолирование всех поверхностей компонентов кроме контактных площадок, расположение компонентов в защитной кассете, согласно изобретению включает сквозную резку пластины с повторяемостью получения габаритных размеров одинаковых компонентов с точностью не хуже ±0,1 от размера минимальной контактной площадки компонентов. Эта точность необходима для обеспечения последующего совмещения "свободной" маски при нанесении проводников. Предварительно изготавливают зажимное приспособление с подвижными и неподвижными вкладышами, имеющими наклонные пазы для последующего нанесения проводников на торцевые поверхности компонентов, при этом допуск на шаг расположения пазов выполняют не более 0,1 от размера минимальной контактной площадки компонента. Зажимное приспособление фиксирует компоненты путем зажатия их по диагонали между вкладышами, обеспечивая беззазорное соединение. Вкладыши имеют расположенные в заданных местах наклонные удлиненные по горизонтали до 1...1,5 мм пазы, изготавливаемые преимущественно методом электроэрозии с последующей электрополировкой и покрытием эластичным антиадгезионным материалом для плотной фиксации компонентов и упрощения процедуры регенерации вкладышей после неоднократного нанесения проводников. При этом все детали зажимного приспособления изготавливают из немагнитного материала, глубину наклонных пазов на вкладышах зажимного приспособления выбирают достаточной для частичного или полного нанесения проводников на торцевые поверхности компонентов.

После локального изолирования компоненты размещают и закрепляют в зажимном приспособлении их торцевыми поверхностями, обеспечивая единую плоскость расположения лицевых поверхностей компонентов и лицевых поверхностей вкладышей зажимного приспособления. При этом вкладыши имеют преимущественно форму угольника с закреплением компонентов по диагонали. Размещение компонентов в зажимном приспособлении производят при помощи вакуумного пинцета или автоматизированным способом с применением машинного зрения. Можно обеспечить единую плоскость расположения поверхностей компонентов и вкладышей вакуумным прижимом.

Далее на центрирующие выступы зажимного приспособления устанавливают заранее изготовленную "свободную" маску, имеющую сквозные прорези для формирования проводников, фиксируют ее магнитной доской, размещаемой на обратной стороне приспособления, при этом обеспечивают совмещение прорезей на "свободной" маске с контактными площадками компонентов и с пазами на вкладышах зажимного приспособления. "Свободную" маску целесообразно изготавливать на автоматизированных установках лазерной резки из любого ферромагнитного материала с последующей подшлифовкой плоскостей маски, ее электрополировкой и покрытием антиадгезионным материалом. Ширину прорезей для нанесения торцевых проводников в "свободной" маске изготавливают несколько меньшей соответствующих размеров пазов на вкладышах зажимного приспособления, что частично предохраняет поверхности прорезей на вкладышах от нанесения осаждаемого металла.

Далее проводят очистку открытых зон компонентов от органических загрязнений и окисных пленок и в едином вакуумном цикле наносят на лицевые и торцевые поверхности компонентов проводники преимущественно методом вакуумного напыления. Данную операцию желательно проводить на установках непрерывного или полунепрерывного действия, имеющих посты очистки ионной бомбардировкой. Наилучшие результаты дает магнетронное напыление при планетарном вращении зажимного приспособления с компонентами.

Затем подвижными вкладышами ослабляют зажим компонентов в приспособлении и сдвигают компоненты до обеспечения единой плоскости расположения обратных поверхностей компонентов с обратными поверхностями вкладышей зажимного приспособления. При этом можно обеспечить единую плоскость расположения поверхностей компонентов и вкладышей вакуумным прижимом.

Далее повторяют операции закрепления компонентов, установки "свободной" маски, ее фиксирования, очистки и нанесения проводников на обратные и вторично на торцевые поверхности компонентов; после чего подвижными вкладышами освобождают изготовленные компоненты, извлекают их из зажимного приспособления и контролируют качество нанесения проводников.

Перечень фигур

Предлагаемое изобретение поясняется прилагаемыми чертежами:

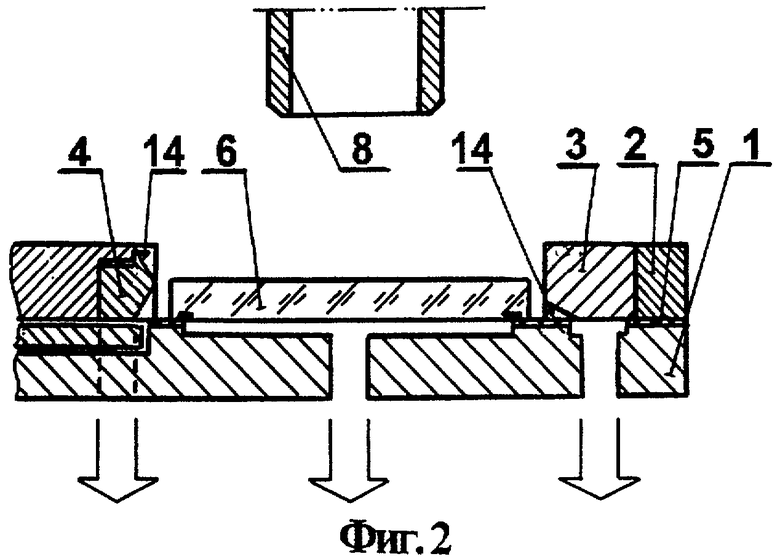

фиг.1 изображает технологический маршрут нанесения проводников на поверхности электронных компонентов;

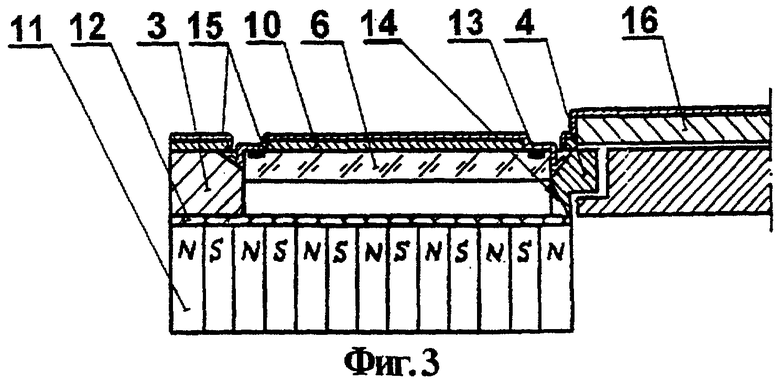

фиг.2 - вариант размещения компонента в зажимном приспособлении с применением вакуумного прижима;

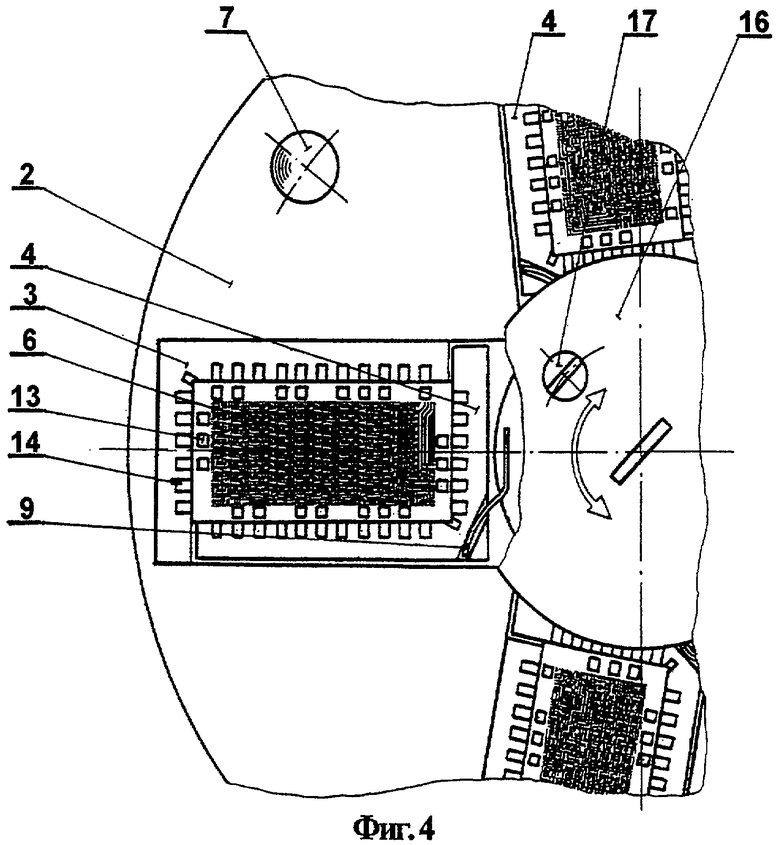

фиг.3 - операцию одновременного нанесения проводников на лицевую и торцевые поверхности компонента;

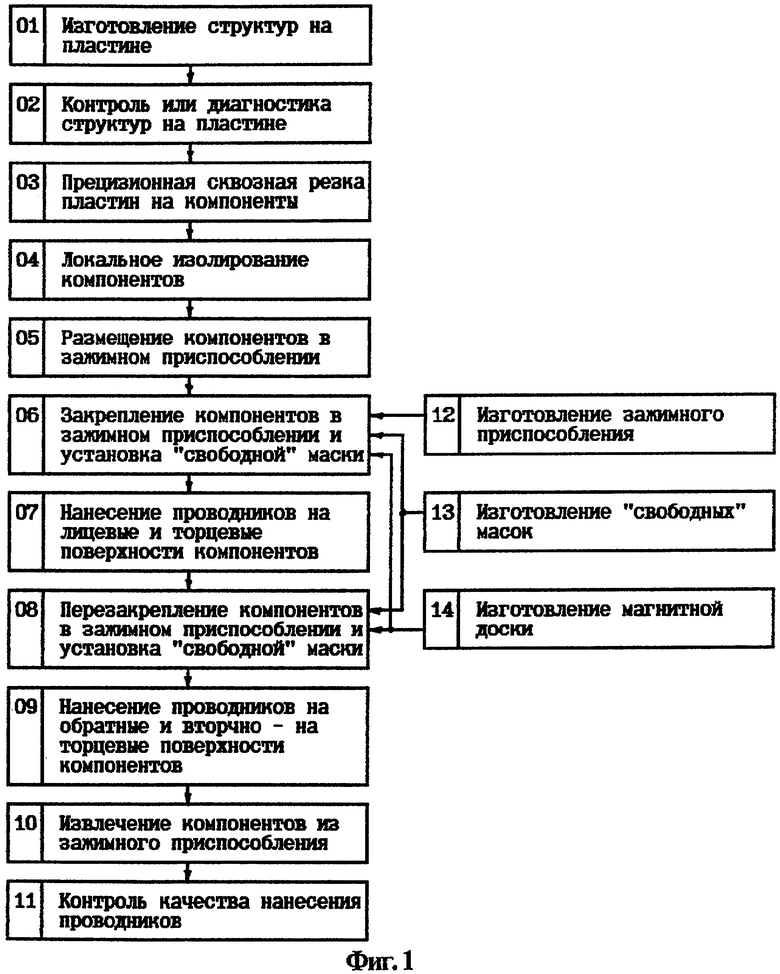

фиг.4 - вариант конструкции зажимного приспособления с размещенными в нем компонентами.

Сведения, подтверждающие возможность осуществления изобретения

Технологический маршрут нанесения проводников на поверхности компонентов показан на фиг.1. Операции 01, 02 и 03 выполняются в случае поставок компонентов в виде пластин. При использовании компонентов на электроизоляционном основании операция 04 не выполняется. В остальных случаях при выполнении операции 04 целесообразно использовать решение по фиг.2 патента RU 2222074. Операции 01, 02 и 03 выполняются стандартными способами, принятыми в производстве интегральных схем, и дополнительных пояснений не требуют.

Размещение компонентов в зажимном приспособлении (опер.05) производят следующим образом. Сначала совмещают опору 1 (фиг.2) с корпусом 2 зажимного приспособления, в котором размещены неподвижные вкладыши 3 и подвижные вкладыши 4. На опору 1 нанесен антифрикционный слой 5, предохраняющий лицевую часть компонента 6 от нанесения царапин. При этом опора 1 центрируется на выступы 7 (фиг.4), закрепленные в корпусе 2. Размещение компонентов 6 в зажимном приспособлении можно производить при помощи манипулятора с вакуумным пинцетом 8 (фиг.2). При этом подвижной вкладыш 4 устройства отведен пружиной 9 (фиг.4) в крайнее левое положение (по фиг.2), образуя достаточно большую полость для свободного размещения компонента 6 в зажимном приспособлении.

Через отверстия в опоре 1 (фиг.2) подается вакуум. При этом компонент 6, корпус 2 и вкладыши 3 и 4 плотно прижимают к поверхности опоры 1 и образуют единую плоскость. При помощи подвижного вкладыша 4 и пружины 9 компонент 6 зажимают в таком положении между вкладышами 3 и 4 зажимного приспособления (опер.06).

"Свободную" маску 10 (фиг.3, опер.06), имеющую центрирующие отверстия, устанавливают на выступы 7, расположенные в корпусе 2 зажимного приспособления. С обратной стороны зажимного приспособления размещают магнитную доску 11 (фиг.3) с защитной прокладкой 12. При этом "свободная" маска 10 плотно прилегает к плоскости, образованной компонентами 6, вкладышами 3 и 4. После этого визуально или автоматизированно с помощью проектора контролируют и, при необходимости, корректируют расположение окон в "свободной" маске 10 относительно контактных площадок 13 компонентов 6. Во вкладышах 3 и 4 имеются наклонные пазы 14, обеспечивающие необходимую ширину и глубину напыляемых на торцы компонента 6 проводников и расстояние между ними. В случае, когда проводники на торцевых поверхностях компонентов 6 должны быть не непрерывными, пазы 14 выполняют с частичным перекрытием торцевой поверхности компонента. Целесообразно количество пазов 14 во вкладышах 3 и 4 для одного и того же размера кристалла сделать максимальным, а нужный в каждом отдельном случае паз 14 открыть окном в "свободной" маске 10.

Перед операцией 07 плазмохимическим методом и/или ионной бомбардировкой производят очистку открытых "свободной" маской 10 зон компонентов 6 от органических загрязнений и окисных пленок и далее производят нанесение проводников 15 преимущественно методом вакуумного напыления на лицевую и частично на торцевые поверхности компонентов 6 (опер.07). При этом "свободная" маска 10 должна перекрывать пазы 14 во вкладышах 3 и 4 на минимальную величину, чтобы избежать большого запыления внутренних поверхностей вкладышей. Наклонные поверхности пазов 14 на вкладышах 3 и 4 обеспечивают эффект отражения и утолщают проводники 15 при их напылении на торцевые поверхности компонентов 6.

Далее удаляют магнитную доску 11 и "свободную" маску 10. Совмещают другую разновидность опоры 1 с обратной поверхностью корпуса 2 зажимного приспособления, базируясь на выступы 7. Вращением против часовой стрелки крышки зажима 16 (фиг.4), закрепленной винтами 17 к основанию зажима, при помощи пружины 9 ослабляют фиксирование компонентов 6 и перемещают компоненты 6 до совмещения их обратных сторон с поверхностью опоры 1. На фиг.4 "свободная" маска 10 условно не показана.

После этого (опер.08) повторяют операции вакуумного прижима и механического перезакрепления компонента 6, установки "свободной" маски 10, ее фиксирования с помощью магнитной доски 11, очистки и вакуумного напыления проводников 15 на обратную и вторично на торцевые поверхности компонентов 6 (опер.09), снятия магнитной доски 11 и "свободной" маски 10.

Компоненты 6 освобождают от механического зажима (опер.10) и извлекают из зажимного приспособления. Контролируют качество нанесения проводников 15 на поверхности компонентов 6 (опер.11) с целью выявления и последующего устранения обрыва проводников 15 или паразитных перемычек между ними.

Операции 12, 13 и 14 относятся к изготовлению оснастки и инструмента и их выполняют стандартными средствами на универсальном технологическом оборудовании.

Данное изобретение может быть с успехом использовано в процессе создания радиоэлектронной аппаратуры с высокими технико-экономическими показателями при изготовлении трехмерных модулей, а также для нанесения проводников на грани модулей. Особенно эффективно применение данного изобретения в случаях использования в аппаратуре одинаковых кристаллов большого размера (например, схемы памяти большой информационной емкости) в условиях серийного и массового производства или при использовании в конструкциях электронной аппаратуры "голых" кристаллов, а также интегральных схем со специальными выводами.

Пример промышленного применения.

Для практического изготовления двусторонних электронных приборов (патент RU 2190284 и патент US 6,184,579), дающих большой экономический эффект за счет двукратной экономии особо чистого кремния и двукратного увеличения плотности упаковки, необходимо соединение проводников, расположенных на противоположных поверхностях кристалла через его торцевые поверхности с одновременным нанесением проводников и общих контактных площадок на одной из поверхностей кристалла.

Кроме этого, необходимость электрического соединения структур, расположенных на противоположных поверхностях компонентов, часто возникает при производстве трехмерных модулей (например, по патентам RU 2133523 и US 5,943,213).

Данное изобретение дешевым и простым методом разрешает эту задачу, позволяя практически реализовать конструкции по указанным выше патентам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2312425C1 |

| СПОСОБ ИСПЫТАНИЙ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2003 |

|

RU2272335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2221312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

Изобретение относится к области производства электронных компонентов. Сущность изобретения: электронные компоненты размещают в специальном зажимном приспособлении с ориентацией их по торцевым поверхностям. При этом вкладыши зажимного приспособления имеют наклонные пазы, образуя торцевые маски при дальнейшем нанесении проводников на торцевые поверхности компонентов. На лицевой, а в дальнейшем и на обратной поверхности компонентов закрепляют "свободные" маски, которые обеспечивают нанесение проводников на лицевую и обратную поверхности компонентов, а также имеют вырезы, совмещенные с пазами на вкладышах зажимного приспособления. Нанесение проводников на лицевые и частично на торцевые поверхности компонентов, а затем на обратные и вторично на торцевые поверхности компонентов производят преимущественно методом вакуумного напыления. Изобретение реализует дешевый и высоконадежный групповой метод нанесения проводников на все поверхности компонентов, что практически всегда необходимо при изготовлении трехмерных электронных модулей, составных и двусторонних электронных приборов. 5 з.п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Microcircuits and Electronic Packaging, v.20, N 3, Third Quarter, 1997 | |||

| Гидравлическая передача, могущая служить насосом | 1921 |

|

SU371A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| US 5943213 A, 24.08.1999 | |||

| US 6544052 A, 08.04.2003. | |||

Авторы

Даты

2007-12-10—Публикация

2006-04-21—Подача