Изобретение относится к области технологии изготовления трехмерных электронных модулей, в том числе способных работать в условиях внешних воздействий таких, как при повышенном радиационном излучении, в открытом космосе, в атомных котлах, при интенсивном электромагнитном излучении, а конкретно - к способу изготовления трехмерного электронного модуля.

Данное изобретение не распространяется на создание защищенных от внешних воздействий электронных компонентов и материалов.

Уровень техники

Известно техническое решение по российскому патенту 2133523 от 20.07.99 г. H 01 L 25/03, Н 05 К 7/02 "Трехмерный электронный модуль".

Между самостоятельными электронными компонентами, выполненными на базе кристаллов ИС, и микроплатами, содержащими активные и пассивные электронные компоненты, размещены промежуточные платы многофункционального назначения. Все составные части модуля выполнены преимущественно из теплопроводящих материалов и совместно с элементами внутримодульного теплоотвода составляют эффективную теплоотводящую систему, микроплаты и промежуточные платы дополнительно содержат пленочные активные и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, что значительно увеличивает функциональные возможности аппаратуры. Предложенная конструкция модуля может быть использована для электронной аппаратуры широкого применения.

Преимуществом данного решения является то, что конструкция модуля предусматривает применение "голых" полупроводниковых кристаллов, чем повышает плотность упаковки. Предложены варианты экономически эффективной сборки модуля путем капиллярной пайки или с применением эластичных элементов. К недостаткам следует отнести наличие теплоотводящей гребенки, что значительно снижает плотность упаковки, а также применение полимерных материалов и тяжелых металлов, что ограничивает применение данной конструкции в специфических условиях внешних воздействий.

Известно также техническое решение по авторскому свидетельству СССР 934893 Н 05 К 1/14 от 14.03.80 г. "Блок электронной аппаратуры".

Блок радиоэлектронной аппаратуры, содержащий коммутационную плату, микроплаты с выводами, параллельно закрепленные торцами и электрически соединенные с коммутационной платой, при этом выводы для соединения каждой микроплаты с коммутационной платой размещены на одном из торцев микроплаты, на других торцах которой размещены выводы для соединения микроплат между собой. Показан вариант конструкции блока с сошлифованными гранями для вскрытия балочных выводов и дальнейшим напылением металлических пленочных проводников по граням блока, что является безусловным достоинством данного технического решения. К недостаткам следует отнести обязательное наличие балочных выводов, спрессованных в полимер, что снижает плотность упаковки и значительно повышает количество межсоединений: нет варианта теплоотвода от электронных компонентов, входящих в состав блока.

Известно техническое решение по российскому патенту 2133622 Н 05 К 1/11, H 01 L 21/70 от 20.07.99 г. "Способ изготовления и контроля электронных компонентов".

Данное решение заключается в том, что множество кристаллов располагают в пресс-форме, ориентируясь на контактные площадки кристаллов и базовые элементы пресс-формы, изолируют все незащищенные поверхности кристаллов, кроме контактных площадок.

Отличительная особенность способа заключается в том, что при расположении в пресс-форме кристаллы фиксируют между собой с образованием группового носителя, при этом обеспечивают расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя, при этом на эту плоскость наносят одновременно все проводники, необходимые для электротемотренировки (ЭТТ) и контроля, а также разъем. Вариантом способа является то, что одновременно с кристаллами в пресс-форму помещают групповую металлическую рамку, которую фиксируют одновременно с кристаллами. Недостатком способа является то, что он распространяется только на изготовление групповых полимерных носителей.

Известно техническое решение по международной заявке PCT/SU90/00022 (номер международной публикации WO 91/11824) H 01 L 25/04; G 11 C 17/00 от 24.01.90 г. "Трехмерный электронный блок и способ его изготовления".

Способ изготовления трехмерного электронного блока включает размещение электронных элементов в носителе, электрическое присоединение электронных элементов к выводным контактам носителя, размещение носителей в блоке параллельно друг другу, коммутацию носителей по боковым поверхностям блока, а также предварительнную группировку электронных элементов по принципу наименьшего количества выводных контактов у носителя, ориентировку электронных элементов относительно друг друга, предварительную их фиксацию, изготовление полимерных носителей с окончательным закреплением в них электронных элементов, электрическое изолирование незащищенных токопроводящих зон электронных элементов; кроме контактных площадок, очистку контактных площадок и выводных контактов носителей от органических загрязнений и окисных пленок, нанесение на поверхности электронных элементов и носителей проводников, электрическое соединение выводных контактов носителей по поверхности блока, герметизацию собранного блока. Предусматривается также размещение носителей в блоке с зазором и перепаивание их с использованием капиллярного эффекта, обеспечивая их механическое и электрическое соединение.

Преимуществом данного решения является комплексный подход к реализации трехмерной конструкции, вариант соединения носителей по граням блока. К недостаткам следует отнести отсутствие применения электронных элементов и носителей с расположением контактных площадок непосредственно на их торцевых поверхностях, что могло бы значительно повысить плотность упаковки и уменьшить количество межсоединений. Наличие паяных контактов между носителями уменьшает надежность их соединения.

Решение по российскому патенту 2133522 является наиболее близким аналогом по отношению к патентуемому способу изготовления трехмерного электронного модуля.

Сущность изобретения

Основной задачей данного изобретения является создание трехмерной электронной аппаратуры, работающей в том числе в условиях внешних воздействий и одновременно обладающей всеми преимуществами трехмерных конструкций: высокой плотностью упаковки, высокими показателями надежности, хорошим теплоотводом при высокой технологичности и низкой себестоимости изготовления.

Поставленная задача решается тем, что способ изготовления трехмерного электронного модуля (далее - модуля), включающий изготовление и предварительный контроль бескорпусных электронных компонентов (далее - компонентов), защищенных от внешних воздействий, размещение их в модуле параллельно друг другу и электрическое соединение их преимущественно по торцевым и лицевым поверхностям, изготовление средств теплоотвода и внешних выводов, согласно изобретению предусматривает размещение множества компонентов ориентированно друг относительно друга с созданием единой плоскости по лицевым поверхностям компонентов и предварительное их закрепление в таком положении. Размещение компонентов производят с ориентацией их по контактным площадкам или по контуру. Данная операция может производиться на установках поверхностного монтажа компонентов на печатные платы с применением машинного зрения. Также можно использовать установку для монтажа перевернутых кристаллов (flip-chip). В любом случае точность позиционирования должна быть не хуже ±10 мкм.

Далее компоненты фиксируют составом, легко удаляемым физическими или химическими средствами, при этом фиксирующий состав должен обладать высокой адгезией к наносимым впоследствие проводникам. Одновременно фиксирующим составом изолируют электрически незащищенные зоны на поверхностях компонентов, образованные в результате их изготовления, а также формируют переходные отверстия. ребра жесткости и другие необходимые конструктивные элементы, чем заканчивают изготовление групповой микроплаты. Фиксирование компонентов может осуществляться на стандартной установке герметизации пластмассой, используемой при заключении кристаллов ИС в полимерные корпуса.

В случае применения в качестве фиксирующего состава полимера, требующего деполимеризации после фиксирования компонентов, производят термообработку групповой микроплаты, а также механическую обработку для удаления облоя, литников и заусенцев. Термообработка ведется с использованием любых печей с регулировкой температур от +100 до +200oС с точностью ±10oС.

Затем наносят проводники микроплат преимущественно методом вакуумного напыления на лицевую и обратную стороны групповой микроплаты с предварительной очисткой контактных площадок компонентов от загрязнений и окисных пленок в едином вакуумном цикле с напылением, одновременно металлизируют переходные отверстия и образуют вилку разъема для последующей электротермотренировки и функционального контроля. Нанесение проводников может осуществляться на любой вакуумной установке желательно непрерывного или полунепрерывного действия с магнетронными испарителями и при планетарном вращении групповых микроплат во время напыления. Толщина первичного напыления (до наращивания проводников) составляет 2...4 мкм. При проведении данной операции необходимо обеспечить температурный режим, не влияющий на физические свойства фиксирующего состава.

Далее наращивают проводники до толщины, обеспечивающей необходимую электропроводность и механическую прочность микроплат после удаления впоследствии фиксирующего состава. Наращивание проводников микроплат на групповой микроплате производят химическим или гальваническим методом или вакуумным напылением. Наращивание вакуумным напылением можно производить одновременно с нанесением проводников.

Затем производят электрическое присоединение групповых микроплат к стендам, проводят электротермотренировку и полный функциональный контроль групповых микроплат в соответствии с техническими условиями на примененные компоненты.

После чего вырезают годные микроплаты из групповой микроплаты и помещают их в защищенную от статического электричества тару.

Затем склеивают микроплаты в пакет со взаимной их ориентацией по проводникам, расположенным на торцевых поверхностях микроплат и с выдерживанием необходимого для выполнения дальнейших операций шага их расположения. Микроплаты в пакет склеивают непрерывным швом по всему периметру сопрягаемых микроплат. При склейке микроплат в пакет возможно применение сублимирующего клея, наносимого методом возгонки. Этот клей затем легко удаляется путем нагрева пакета до температуры выше температуры возгонки.

Далее удаляют наплывы клея с торцевых поверхностей микроплат преимущественно плазмохимическим методом.

После чего наносят внешние проводники на боковые грани пакета и наращивают их до толщины, обеспечивающей необходимую механическую прочность конструкции при выполнении дальнейших операций. Нанесение проводников на грани пакета можно производить последовательно преимущественно методом вакуумного напыления с предварительной очисткой мест электрического контакта между проводниками от загрязнений и окисных пленок в едином вакуумном цикле с напылением. Нанесение внешних проводников на грани пакета можно производить также путем сплошного нанесения металлического слоя на все боковые грани пакета, наращивания слоя металла химическим или гальваническим методом или вакуумным напылением, а далее - локального удаления слоя металла с граней пакета механическим или химическим или лазерным методом до образования изолированных друг от друга внешних проводников. Наращивание внешних проводников на боковых гранях пакета производят химическим иди гальваническим методом или вакуумным напылением. Толщина проводников микроплат и внешних проводников после наращивания должна быть, как правило, не меньше 40...50 мкм.

Затем удаляют фиксирующий состав и клей из конструкции пакета физическими или химическими методами. При удалении фиксирующего состава и клея при помощи жидкого растворителя или взаимодействием с химическим раствором данную операцию производят преимущественно обработкой в ультразвуковой ванне с последующей, при необходимости, нейтрализацией и далее - отмывкой в деионизованной воде и вакуумной сушкой. При удалении фиксирующего состава и клея сухими методами, например, при помощи нагрева до полного разложения фиксирующего состава и клея, в дальнейшем производят очистку сжатым осушенным инертным газом.

Далее производят сборку модуля, которая состоит из следующих операций:

- электрического присоединения предварительно изготовленного внешнего кабеля к необходимым зонам проводников путем пайки или сварки или приклеиванием токопроводящим клеем. При присоединении внешнего кабеля производят при необходимости электрическое присоединение, по меньшей мере, одной из его жил к защитной оболочке с целью ее "заземления";

- помещение пакета в предварительно изготовленную защитную оболочку с минимальным зазором между ними. Защитную оболочку изготавливают из материала с высокой теплопроводностью и экранирующими или "прозрачными" свойствами от внешних воздействий;

- заполнение защитной оболочки теплопроводной электроизоляционной пудрой (далее - пудрой) с последующим уплотнением ее виброметодом. При этом уплотнение теплопроводной электроизоляционной пудры производят последовательным приложением вибрации по осям X, Y и Z с переменной частотой и амплитудой колебаний, обеспечивающими наилучшее заполнение всех пустот в модуле при сохранении геометрической формы и целостности проводников и компонентов. После заполнения защитной оболочки пудрой и ее уплотнения может быть произведена термообработка со спеканием частиц пудры. В случае, когда не требуется большой механической прочности модуля и его экранирования, после термообработки со спеканием частиц пудры, модуль извлекают из защитной оболочки, служащей в данном случае технологической формой и, таким образом, получают модуль в безоболочном варианте. Во время термообработки выбирают такой температурный режим спекания пудры, при котором она бы не уменьшала свою теплопроводность и электроизоляционные свойства;

- герметизация модуля, производимая путем приваривания, или припаивания, или приклеивания крышки непрерывным швом к защитной оболочке;

- финишный контроль модуля на специализированных или универсальных стендах и упаковка годных модулей в тару, защищенную от статического электричества.

При изготовлении модуля все элементы его конструкции: проводники, внешний кабель, защитную оболочку и пудру - изготавливают из материалов, защищенных от внешних воздействий. Является также предпочтительным выбор материала для подложек компонентов, проводников, внешнего кабеля и защитной оболочки осуществлять применением материалов с аналогичными свойствами. При изготовлении модуля используют универсальные технологические процессы, позволяющие применять практически любые материалы, например, вакуумное напыление металлов, сплавов и диэлектриков.

Перечень фигур

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

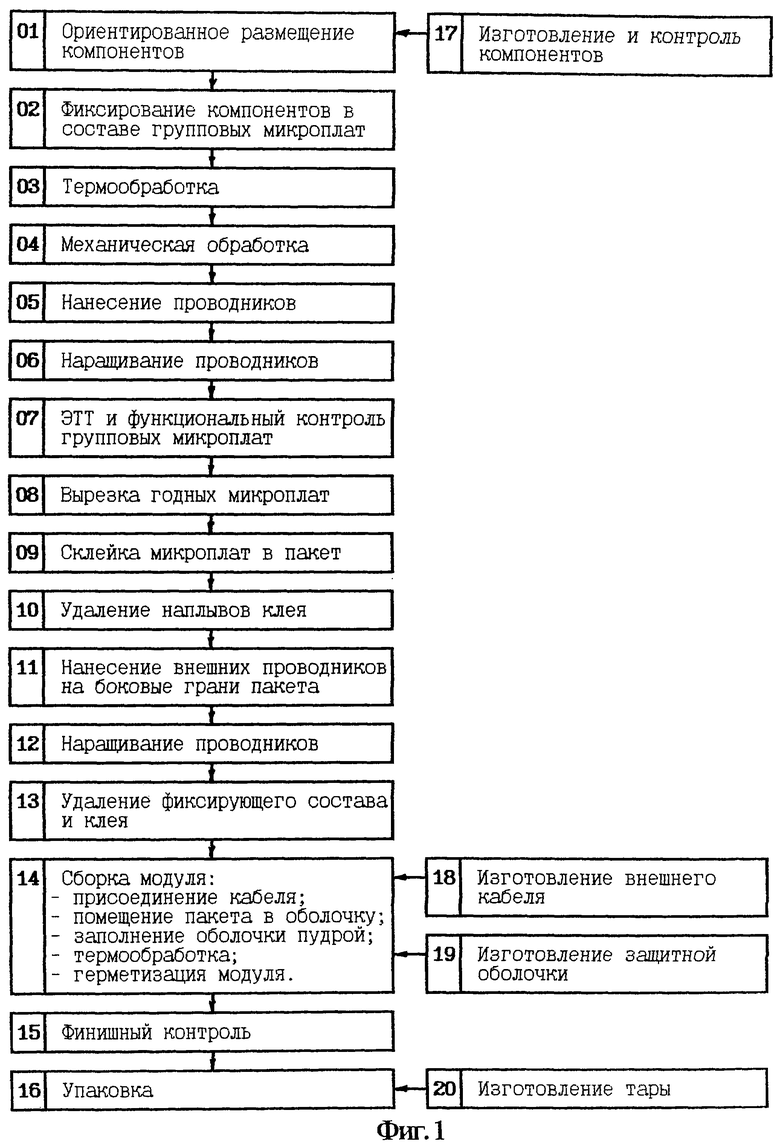

фиг. 1 изображает технологический маршрут изготовления трехмерного электронного модуля;

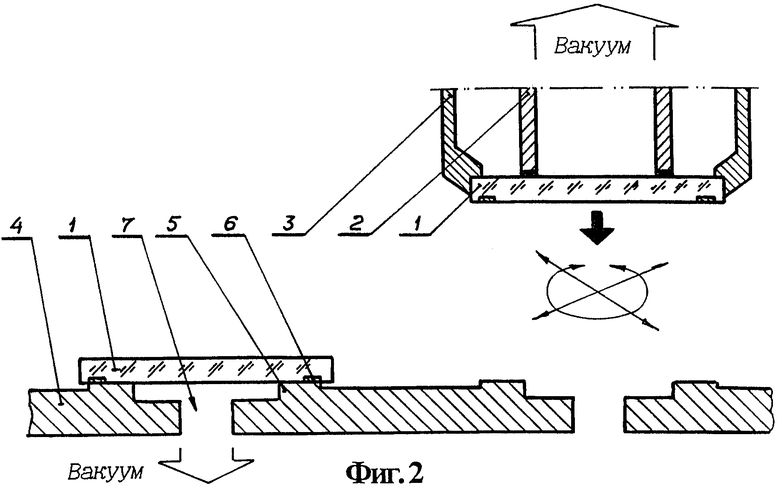

фиг. 2 изображает один из вариантов операции ориентированного размещения компонентов;

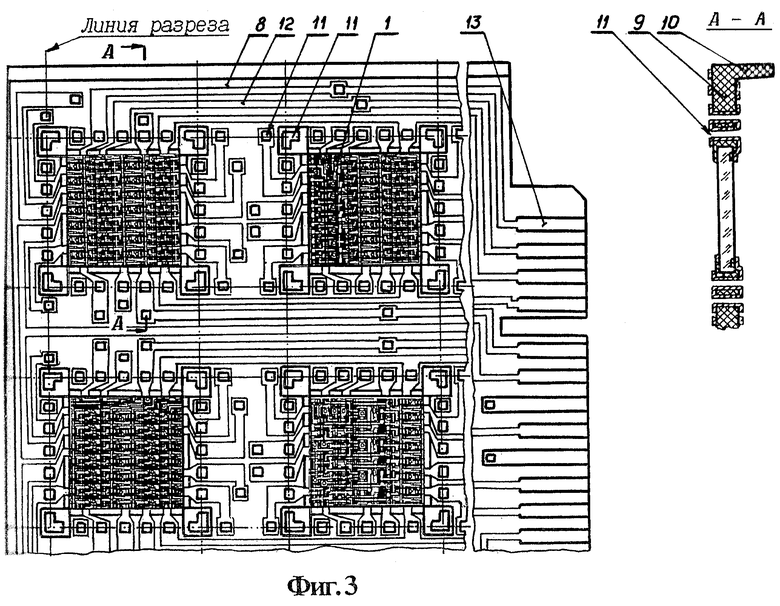

фиг. 3 изображает фрагмент групповой микроплаты после нанесения проводников;

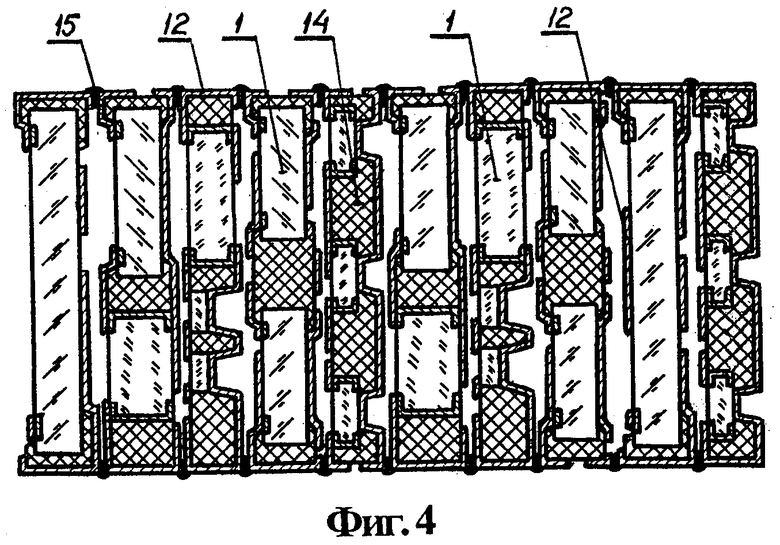

фиг.4 изображает продольный разрез пакета из микроплат после их склейки;

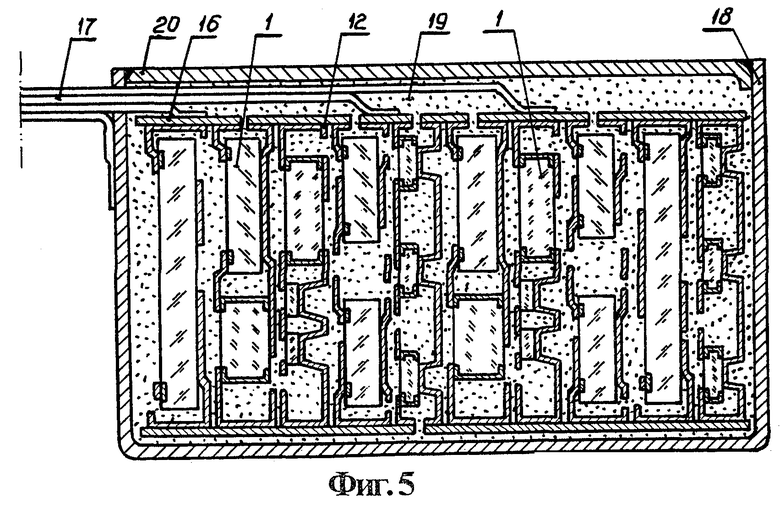

фиг. 5 изображает продольный разрез модуля после его окончательной сборки.

Сведения, подтверждающие возможность осуществления изобретения

Способ изготовления трехмерного электронного модуля состоит из следующих основных операций, показанных на фиг.1. Применяемые активные и пассивные компоненты изготавливают стандартными методами, при этом активные компоненты предварительно контролируют в составе полупроводниковых пластин, а пассивные компоненты подвергают полному контролю (операция 17). При этом необходимо, чтобы применяемые компоненты выполнялись бы в варианте, защищенном от внешних воздействий.

Один из вариантов выполнения операции 01 ориентированного размещения компонентов иллюстрирует фиг.2. Компонент 1 (в данном случае - полупроводниковый кристалл) удерживают вакуумной присоской 2 и центрируют относительно нее зажимом 3. На основании 4, которое может служить одной из деталей пресс-формы, изготавливают выступы 5. Основание 4 и компонент 1 имеют возможность взаимного перемещения друг относительно друга для обеспечения дальнейшего совмещения контактных площадок 6 компонента 1 с выступами 5 на основании 4. Совмещение производят преимущественно автоматически с применением машинного зрения. После касания компонента 1 с выступами 5 вакуум и присоски 2 отключают, но перед этим подключают вакуум к отверстию 7 в основании 4, предварительно закрепляя компонент 1 в заданном положении. Точность позиционирования компонентов 1 друг относительно друга по их контактным площадкам 6 должна быть не хуже ±10 мкм.

Далее производят фиксирование компонентов 1 (операция 02, фиг.3). Данную операцию производят методами опрессовки полимером или заливкой с образованием групповой микроплаты 8. При выполнении этой операции фиксирующий состав 9 изолирует электрически незащищенные зоны компонентов 1 путем частичного подлива на лицевую, торцевые и обратную сторону компонента 1, что показано на сечении А - А фиг.3. В случае, когда групповая микроплата 8 имеет значительные размеры, на ней образуют ребра жесткости 10. Групповая микроплата 8 имеет множество сквозных отверстий 11, расположенных как по периметру будущих микроплат, так и в других необходимых для дальнейшей трассировки проводников местах. В случае необходимости производят термообработку групповой микроплаты 8 с целью деполимеризации полимера (операция 03) и механическую обработку (операция 04) для удаления облоя, литников и заусенцев. Далее на противоположные плоскости групповой микроплаты 8 наносят проводники микроплат 12 с одновременной металлизацией отверстий 11 и образованием вилки разъема 13. Проводники микроплат 12 наносят преимущественно методом вакуумного напыления через "свободные" маски. В едином вакуумном цикле производят предварительную очистку контактных площадок 6 компонентов 1 от загрязнений и окисных пленок. Но возможны и другие методы, например, со сплошным нанесением металлической пленки на все поверхности групповой микроплаты 8 с дальнейшим формированием проводников микроплат 12 методами фотолитографии. В случае необходимости возможна многослойная разводка проводников микроплат 12 по поверхностям групповой микроплаты 8. При нанесении проводников микроплат 12 учитывают, что они должны занимать максимально возможную площадь между компонентом 1 и металлизированными отверстиями 11, расположенными по перметру будущих микроплат. Целесообразно изготавливать групповые микроплаты 8 отдельно для каждого типа компонентов 1, так как это упрощает дальнейшую электротермотренировку (ЭТТ) и функциональный контроль. Для пассивных компонентов (для которых ЭТТ не предусматривается) групповые микроплаты 8 изготавливают только с металлизированными отверстиями 11 по периметру будущих микроплат и без вилки разъема 13.

Затем производят наращивание проводников микроплат 12 (операция 06). Эта операция необходима для придания проводникам микроплат необходимой электропроводности и прочности при дальнейшем удалении фиксирующего состава.

Далее все групповые микроплаты 8, содержащие активные компоненты, направляют на групповую ЭТТ и функциональный контроль (операция 07). В процессе этой операции определяются вышедшие из строя компоненты 1, и данная информация записывается в компьютер. ЭТТ производят в соответствии с техническим условиями на компоненты 1.

После этого по данным компьютера производят вырезку годных микроплат 14 (операция 08, фиг.4) из групповой микроплаты 8 по линиям разреза, показанным на фиг.3. При этом на торцевых поверхностях микроплат 14 должны сохраниться проводники микроплат 12.

Микроплаты 14 склеивают в пакет клеем 15 (операция 09, фиг.4), совмещая между собой проводники, расположенные на торцевых поверхностях микроплат 14 и с выдерживанием заданного шага расположения микроплат 14 между собой при помощи приспособления. Клеевой шов должен быть непрерывным по всему периметру микроплат 14.

В случае, когда излишки клея 15 образуют наплывы на проводниках микроплат 12, расположенных на их торцевых поверхностях, наплывы удаляют (операция 10) преимущественно плазмохимическим методом.

Операции нанесения внешних проводников 16 и их наращивание (операции 11 и 12, фиг.5) можно производить по аналогии с операциями нанесения и наращивания проводников микроплат (операции 05 и 06). Но существует вариант нанесения внешних проводников 16 путем сплошного нанесения и наращивания металлического слоя на боковые грани пакета с последующим локальным удалением металла с зон, расположенных между будущими внешними проводниками 16. Удаление осуществляют механическим методом (например, гравировкой), или методом химического травления, или лазерным методом до образования изолированных друг от друга внешних проводников 16.

Далее удаляют фиксирующий состав 9 и клей 15 (операция 13) любыми физическими или химическими методами. В случае проведения данной операции в жидкой среде желательно применение ультразвуковой обработки для полного удаления фиксирующего состава 9 и клея 15. При необходимости в этом случае применяют нейтрализацию химического реагента (также с применением ультразвуковой обработки), последующую отмывку в деионизованной воде и вакуумную сушку. Таким образом, получают конструкцию пакета с "висящими" на проводниках 12 и 16 компонентами 1. Толщина проводников 12 и 16 должна быть достаточной для проведения дальнейших технологических операций.

Далее осуществляют сборку модуля (операция 14, фиг.5). Предварительно изготавливают внешний кабель 17 (операция 18) преимущественно из провода, защищенного от специфического внешнего воздействия и имеющего необходимое электроизоляционное покрытие. Внешний кабель 17 электрически присоединяют к необходимым зонам проводников микроплат 12 и внешних проводников 16 методами сварки, или пайки, или приклейки электропроводным клеем. Также предварительно изготавливают защитную оболочку 18 (операция 19) из материала, защищенного от специфического внешнего воздействия любым известным способом: штамповкой, прессованием, литьем и пр. Пакет помещают в защитную оболочку 18 с минимальным зазором и постепенно начинают заполнять объем защитной оболочки 18 электроизоляционной теплопроводной пудрой 19 с приложением вибрации по трем осям координат с переменной амплитудой и частотой колебаний, уплотняя таким образом пудру 19 и обеспечивая ее проникновение между компонентами 1 и проводниками 12 и 16. Виброуплотнение пудры 19 приводит к обеспечению высокой теплопроводности внутри модуля и интенсивному выводу тепла на защитную оболочку 18. Для увеличения этого эффекта прибегают к термообработке после уплотнения пудры 19 до ее поверхностного или объемного спекания. Но при этом выбирают такой режим обработки, при котором не должно быть потери теплопроводных и электроизоляционных свойств пудры 19. Затем производят герметизацию модуля путем, например, приварки крышки 20 непрерывным швом к защитной оболочке 18.

После этого производят финишный контроль модуля (операция 15) в соответствии с техническими условиями на него и с применением специальных или стандартных измерительных стендов. Как правило, при проведении контроля требуется внешний теплоотвод. При отработке технологии и при выпуске пилотных партий на этом этапе производят также контроль целостности компонентов 1 и проводников 12 и 16 неразрушающими методами контроля.

Годные модули упаковывают (операция 16) в тару, защищенную от статического электричества. Маркировка на таре и сопроводительная документация должны содержать кроме эксплуатационных параметров указание о необходимости внешнего теплоотвода при эксплуатации модуля.

Операции 01, 02, 05 и 08 выполняют с учетом технических решений по патенту 2133522.

Данное изобретение может быть с успехом использовано при изготовлении широкой гаммы электронной аппаратуры, способной работать в обычных условиях внешних воздействий, а также таких, как при повышенном радиационном излучении, при облучении космическими лучами, при интенсивном электромагнитном излучении. При этом изготовленные таким образом изделия будут иметь все преимущества трехмерных приборов: высокую плотность упаковки, эффективный теплоотвод от любого компонента и высокие показатели надежности. Для реализации данного изобретения не потребуется применения уникального технологического оборудования и освоения ранее неизвестных технологических процессов.

Пример промышленного применения

При заданном типе внешнего воздействия в виде нейтронного излучения при изготовлении модуля допускается применение только легких материалов: активные компоненты изготавливают на кремниевых подложках, пассивные - на кремнии с изолированием двуокисью кремния или нитридом кремния или на подложках из анодированного алюминия. Проводники напыляют и наращивают алюминием преимущественно с применением "свободных" масок, защитную оболочку и внешний кабель также изготавливают из анодированного алюминия. Пудру изготавливают из измельченной алюмонитридной или алюмооксидной керамики. Возможна реализация безоболочного варианта по п.14 формулы изобретения или со спеканием пудры по п. 15 формулы. Таким образом, удается изготовить вариант трехмерного электронного модуля в "прозрачном" для нейтронного излучения исполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИСПЫТАНИЙ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2003 |

|

RU2272335C2 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2312425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДНИКОВ НА ПОВЕРХНОСТИ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312423C1 |

Использование: в технологии изготовления трехмерного электронного модуля, способного работать, в том числе, в условиях внешних воздействий, таких как повышенное радиационное излучение, в открытом космосе, в атомных котлах, при интенсивном электромагнитном излучении. Сущность изобретения: способ изготовления трехмерного электронного модуля включает фиксирование бескорпусных электронных компонентов ориентированно относительно друг друга в групповой микроплате, а после электротермотренировки и контроля - вырезку микроплат из групповой микроплаты и склеивание их в пакет. После нанесения проводников на грани пакета фиксирующий состав удаляют, и компоненты, закрепленные на проводниках, помещают в защитную оболочку и заполняют ее теплопроводной электроизоляционной пудрой, которую уплотняют виброметодом. Техническим результатом изобретения является создание модуля, обладающего всеми преимуществами трехмерных конструкций: высокой плотностью упаковки, высокими показателями надежности при высокой технологичности и малой трудоемкости изготовления, и работающего в условиях специфических внешних воздействий. 15 з. п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 1997 |

|

RU2133522C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2004-01-10—Публикация

2002-08-15—Подача