Изобретение относится к области химического машиностроения, а точнее к реакторам каталитического синтеза. Его рекомендуется использовать при создании каталитических реакторов для получения из синтез-газа различных углеводородов, спиртов, эфиров в составе малотоннажных химических заводов производительностью до 200 млн.нм3/год по перерабатываемому газу, расположенных в труднодоступных и удаленных регионах с суровыми климатическими условиями, а также в составе опытно-пилотных установок (ОПУ) для отработки различных технологий.

Область предпочтительного использования изобретения - реакторы с высоким тепловыделением и высокими температурами и давлениями синтеза, такие, например, как:

- реактор одноступенчатого синтеза диметилового эфира (ДМЭ) при давлениях от 5,0 до 12,0 МПа и температурах от 250 до 300°С;

- реактор синтеза бензина из парогазовых смесей, содержащих ДМЭ, при давлениях от 2,0 до 10,0 МПа и температурах от 320 до 400°С.

Существуют два типа конструкций каталитических реакторов - вертикальные (колонны) и, более удобные в обслуживании, горизонтальные. Один из горизонтальных реакторов, первый аналог, представлен в патенте ЕР №0256299 от 24.02.1988. Горизонтальный реактор закалочного типа для синтеза аммиака. Патентообладатель - Kellog (США).

Реактор имеет силовой внешний корпус, охлаждаемый холодным газом, съемное днище и внутренний корпус, в котором размещены четыре полки с катализатором. Подвод синтез-газа и отвод продуктов синтеза выполнены в корпусе и днище, а охлаждение реакционных газов после каждой полки с катализатором осуществляется подмешиванием холодного синтез-газа. Недостатками реактора являются ограниченные возможности теплосъема после каждой полки и регулирования температуры реакционных газов в широком диапазоне, сложность изготовления и транспортировки крупногабаритных элементов конструкции.

Вторым аналогом является горизонтальный реактор, представленный в патенте RU №2174869 от 30.06.2000. Газофазный каталитический полочный реактор для теплонапряженных химических процессов. Патентообладатель - ИНХС им. А.В.Топчиева.

Реактор состоит из горизонтальных реакционных секций, состыкованных с опорной теплообменной секцией. Реакционная секция включает герметичные полки - корзины с катализатором, установленные на консольных траверсах, и силовой корпус, поставленный на катки (тележки).

Теплообменная секция включает пакет модульных теплообменников, каждый из которых трубопроводами соединен с корзинами. Реакционные газы после каждой корзины охлаждаются в общей для всех модульных теплообменников ванне с кипящей водой и поступают на вход в следующую корзину. Силовой корпус на катках может перемещаться вдоль оси реакционной секции, обеспечивая при этом свободный доступ к любой из корзин и другим элементам реакционной секции для обслуживания.

Недостатками реактора являются отсутствие возможности регулирования режима охлаждения реакционных газов после отдельной корзины, малое количество устанавливаемых на траверсы корзин, сложность изготовления и транспортировки крупногабаритных элементов конструкции. Конструкция обоих аналогов существенно затрудняет эксплуатацию их в составе ОПУ.

Наиболее близким аналогом является горизонтальный реактор, представленный в заявке №2004100679/15 от 14.01.2004. Горизонтальный многополочный каталитический реактор для теплонапряженных процессов химического синтеза. Патентообладатель - ОАО "Стройтрансгаз".

Реактор содержит силовую вертикальную плиту, установленную на горизонтальном фундаменте, разъемно и герметично стыкуемый с ней цилиндрический корпус высокого давления с крышкой, продольная ось которого горизонтальна. Корпус имеет возможность перемещаться вдоль продольной оси на тележках по площадке фундамента. В состав реактора входит также катализаторный блок, состоящий из комплекта катализаторных корзин, силовой опорной рамы, на которой устанавливают корзины, модульных теплообменных устройств (МТУ), обеспечивающих охлаждение реакционных газов посторонним теплоносителем. Элементы обвязки и МТУ расположены в объемах между катализаторными корзинами, на колосниковые решетки (полки) которых насыпают твердый катализатор.

Каждая катализаторная корзина имеет форму цилиндра, продольная ось которого вертикальна. Корзины установлены двумя параллельными рядами по 2...10 штук в каждом на силовую опорную раму, консольно закрепленную на силовой плите. Каждое МТУ состоит из двух цилиндрических оболочек, соосно вставленных друг в друга с зазором для прохода теплоносителя, а во внутреннюю оболочку установлен вкладыш с зазором для прохода реакционных газов. Каждое МТУ закреплено на силовой опорной раме и по тракту реакционных газов соединено газоводами с выходом предыдущей (по ходу газов) и входом последующей корзины, являясь частью соединяющего их газопровода.

К недостаткам реактора следует отнести сложность изготовления и транспортировки крупногабаритных элементов конструкции корпуса высокого давления и силовой вертикальной плиты. Кроме этого, при использовании его в составе ОПУ может возникнуть необходимость частой замены отдельных корзин либо их перестановки при отработке катализатора. Может возникнуть также необходимость замены или доработки отдельных МТУ. Конструкция реактора допускает проведение подобных работ, однако, при этом необходимо проводить перемонтаж "горячего" тракта (тракта реакционных газов), что усложняет эксплуатацию реактора.

Задачей изобретения является устранение вышеуказанных недостатков.

Поставленная задача решается в горизонтальном многополочном реакторе модульного типа для теплонапряженных процессов химического синтеза углеводородов, спиртов, эфиров и других веществ. Реактор содержит комплект катализаторных корзин цилиндрической формы, на колосниковые решетки-полки которых насыпают твердый катализатор. В состав реактора входит также комплект МТУ, каждое из которых содержит две цилиндрические оболочки, наружную и внутреннюю и вкладыш. Оболочки соосно вставлены друг в друга с зазором для прохода теплоносителя, а вкладыш вставлен во внутреннюю оболочку с зазором для прохода реакционных газов. На внешней поверхности вкладыша имеются элементы макрошероховатости. Продольные оси корзин и МТУ вертикальны, а каждое МТУ соединено газопроводом по тракту реакционных газов с выходом предыдущей, по ходу газов, и входом последующей корзины.

Особенностью предлагаемого решения является то, что, во-первых:

- каждая корзина скреплена разъемно и герметично с опорной плитой, и закрыта съемным корпусом высокого давления, герметично скрепленным с опорной плитой;

- в каждом МТУ оболочки герметично скреплены с фланцем и крышками, образуя корпус;

- корпус и вкладыш МТУ разъемно и герметично скреплены с опорным фланцем;

- опорная плита и опорный фланец с помощью опор-кронштейнов установлены и закреплены на горизонтальном основании, образуя вместе с газоводами модуль каталитического реактора.

Во-вторых, подвод и отвод реакционных газов в катализаторной корзине и МТУ осуществлен снизу, для чего:

- в колосниковой решетке выполнено сквозное отверстие, соосно которому, сверху с ней герметично скреплена труба, длина которой больше высоты катализаторной насыпки;

- во вкладыше МТУ выполнено продольное, сквозное отверстие;

- в опорной плите и в опорном фланце выполнены соответствующие сквозные отверстия и коллекторы.

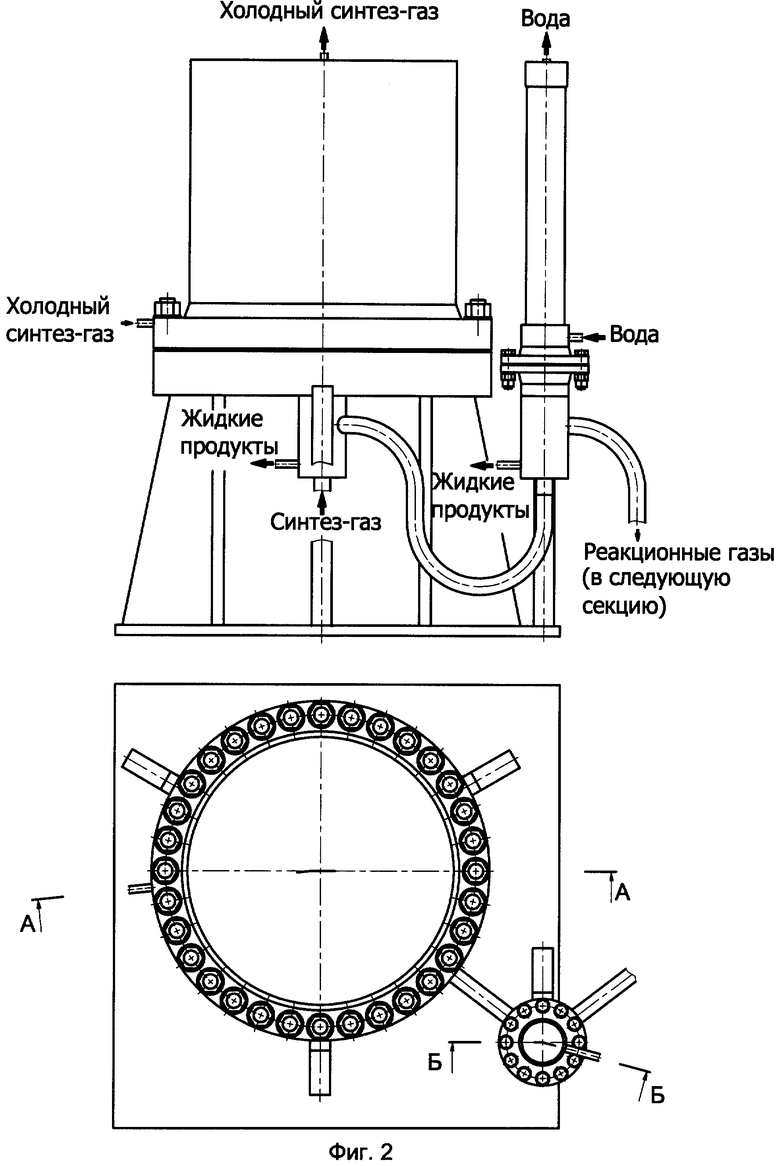

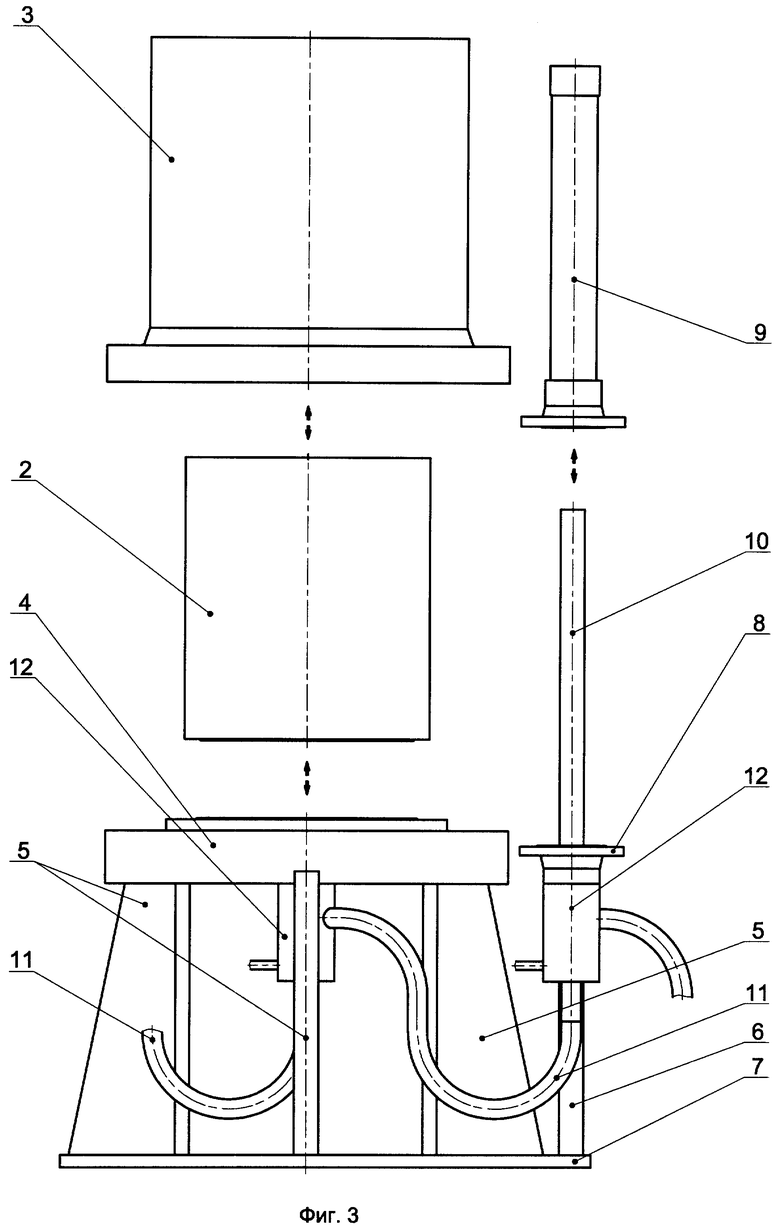

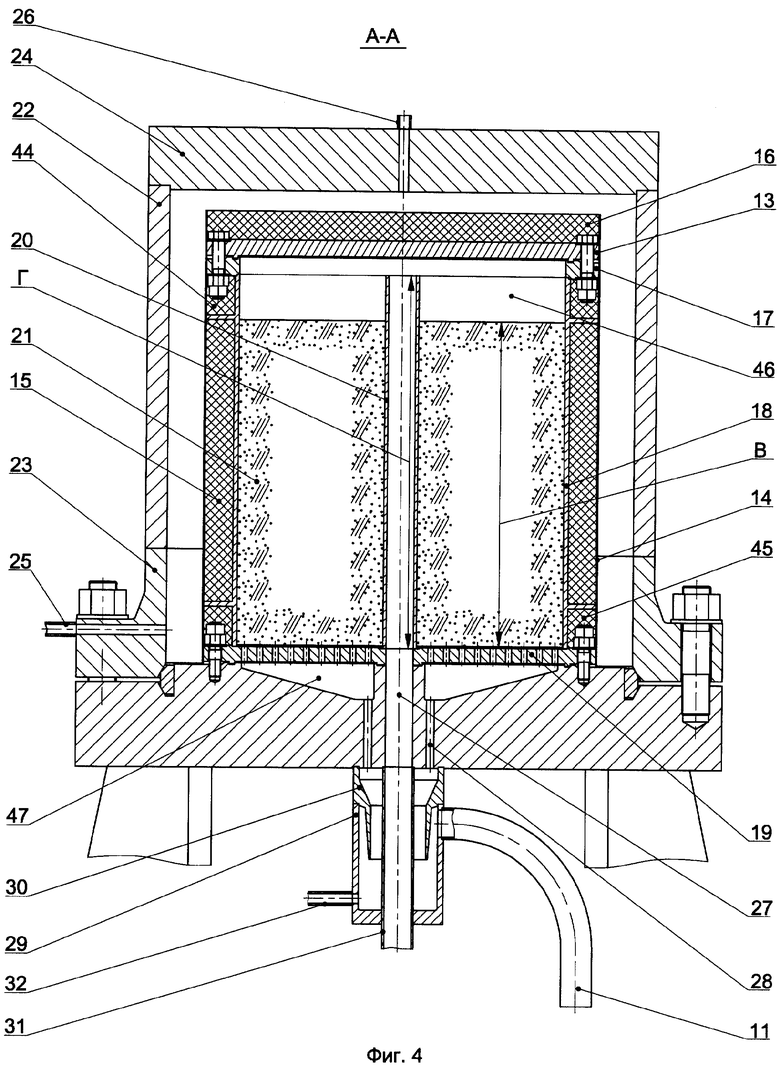

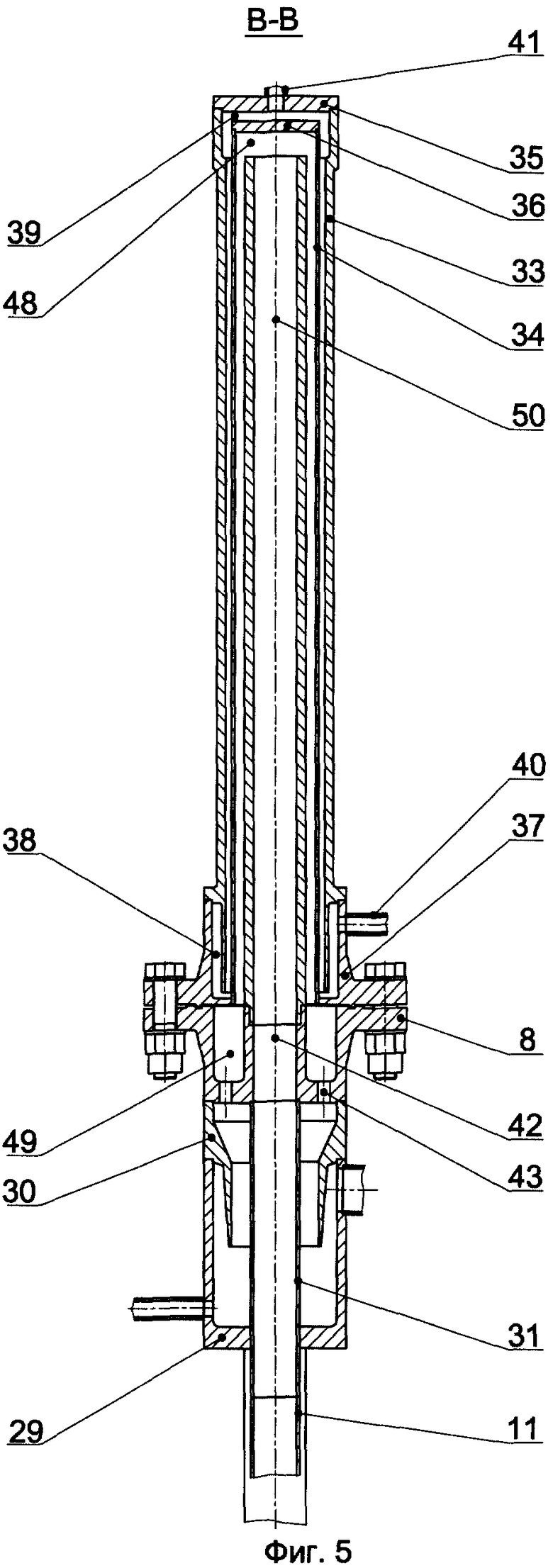

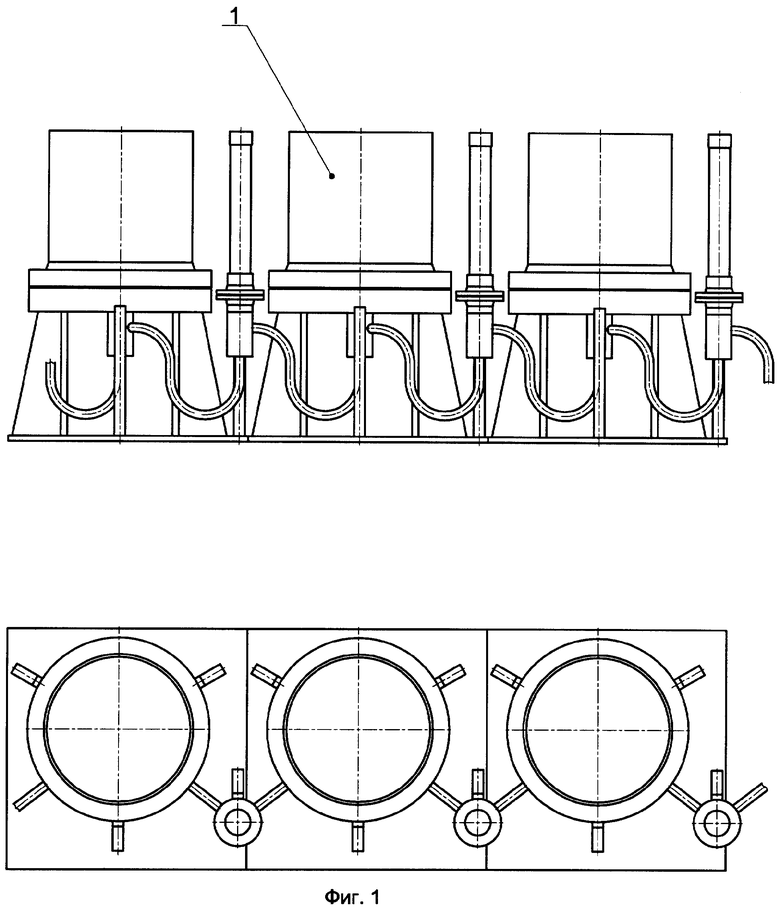

На фиг.1-5 представлены графические материалы, поясняющие сущность изобретения. На фиг.1 показан фрагмент общего вида реактора, на фиг.2 - общий вид модуля реактора, на фиг.3 - общий вид основных элементов модуля реактора, на фиг.4 - разрез А-А модуля реактора, а на фиг.5 - разрез Б-Б модуля реактора.

Каталитический реактор (см. фиг.1) состоит из однотипных модулей 1. Модули установлены на горизонтальной площадке-фундаменте в линию. Количество модулей, в зависимости от технологических параметров процесса может достигать десяти штук и более. В состав отдельного модуля входят (см. фиг.2 и 3) катализаторная корзина 2, корпус высокого давления 3, опорная плита 4, опоры-кронштейны 5 и 6, основание 7, МТУ и газопровод. В состав МТУ входит опорный фланец 8, корпус 9 и вкладыш 10, а в состав газопровода - типовые газоводы 11 и переходники 12.

Катализаторная корзина состоит из корпуса, крышки 13, защитного кожуха 14, теплоизоляции корпуса и крышки 15 и 16 соответственно. Корпус корзины представляет собой сварную конструкцию и состоит из фланца 17, оболочки 18, колосниковой решетки 19, трубы 20, при этом оболочки и труба приварены к колосниковой решетке, а фланец - к оболочке. Соединение крышки и корпуса корзины - разъемное, защитный кожух съемный. Внутрь корзины, на колосниковую решетку, помещают катализаторную насыпку 21, при этом высота насыпки не должна превышать длины трубы, т.е. размер В должен быть меньше размера Г.

Корпус высокого давления корзины представляет собой сварную конструкцию и состоит из оболочки 22, к которой приварены фланец 23 и крышка 24. Во фланце 23 и крышке 24 выполнены сквозные отверстия, соосно которым к ним приварены патрубки подвода 25 и отвода 26 холодного синтез-газа соответственно. В опорной плите корзины выполнены сквозные отверстия 27 и 28 для подвода и отвода реакционных газов. Переходник газопровода представляет собой сварную конструкцию и состоит из стакана 29, к которому приварены козырек 30 и трубка 31. В боковой стенке стакана выполнены сквозные отверстия, соосно которым к ней приварены типовой газовод 11 и патрубок отвода жидких продуктов 32. К трубке переходника приварен второй типовой газовод. Переходник газопровода герметично скреплен с нижней плоскостью опорной плиты по верхним торцам козырька 30 и трубки 31.

Корпус МТУ представляет собой сварную конструкцию и состоит (см. фиг.5) из наружной 33 и внутренней 34 оболочек, крышек 35 и 36, фланца 37, при этом внутренняя оболочка с зазором вставлена в наружную и приварена к фланцу 37 и крышке 36, а наружная - к фланцу 37 и крышке 35. В результате сборки и сварки корпуса МТУ образованы коллекторы 38 и 39. В боковой стенке фланца 37 и в крышке 35 выполнены сквозные отверстия, соосно которым к ним приварены трубки подвода и отвода теплоносителя (дистиллированной воды) 40 и 41 соответственно. В опорном фланце МТУ 8 выполнены сквозные отверстия 42 и 43 для подвода и отвода реакционных газов. С нижней плоскостью опорного фланца скреплен переходник газопровода, аналогично тому, как это было сделано в опорной плите корзины. В процессе сборки реактора необходимое количество модулей устанавливается на фундамент, при этом соединяются их газопроводы, образуя тракт реакционных газов, проводится теплоизоляция реактора, а также обвязка других трактов. Возможная последовательность сборки модуля (см. фиг.3):

- на основании 7 монтируются опоры-кронштейны 5 и 6;

- на опоры-кронштейны 5 устанавливается опорная плита 4;

- на опору-кронштейн 6 устанавливается опорный фланец МТУ 8;

- с опорной плитой 4 и опорным фланцем 8 герметично скрепляются переходники газопровода 12;

- опорная плита 4 и опорный фланец 8 закрепляются на опорах-кронштейнах 5 и 6 соответственно;

- к опорной плите 4 герметично пристыковываются катализаторная корзина 2, а затем корпус высокого давления;

- к опорному фланцу 8 герметично пристыковываются вкладыш 10 и корпус МТУ 9.

При сборке и монтаже катализаторной корзины на ее корпус наносится теплоизоляция 15 (см. фиг.4), при этом монтажные карманы 44 и 45 теплоизоляцией не заполняются. Затем производятся загрузка катализатора, пристыковка крышки 13 (без теплоизоляции 16), затяжка стыка с использованием кармана 44. Полученная подсборка пристыковывается к опорной плите. Затяжка стыков производится с использованием кармана 45, после чего он, как и карман 44, заполняется теплоизоляцией. На корзину надевается защитный кожух 14, а на крышку 13 помещается, в виде насыпки, теплоизоляция 16.

В процессе сборки модуля образуются раздающие и сборные коллекторы по линии реакционных газов 46 и 47 (см. фиг.4), а также 48 и 49 (см. фиг.5) соответственно.

Демонтаж реактора, а также отдельных его элементов может производиться в обратном порядке.

В процессе работы модуля каталитического реактора синтез-газ подается (см. фиг.4) из газовода в трубку 11, проходит отверстие в опорной плите 27 и по трубе 20 подается в раздающий коллектор 46. Синтез-газ равномерно распределяется по площади поперечного сечения коллектора и проходит катализаторную насыпку, в объеме которой происходит процесс каталитического синтеза и образуются реакционные газы (газофазные продукты синтеза вместе с непрореагировавшим синтез-газом). В процессе каталитического синтеза реакционные газы нагреваются на 30...60°С. Через отверстия в колосниковой решетке 19 они поступают в сборный коллектор 47, откуда через отверстия 28 направляются в зазор между козырьком 30 и трубкой 31, разворачиваются вверх, проходя по зазору между козырьком 30 и стаканом 29, и попадают в газовод 11.

Из газовода 11, по трубке 31 (см. фиг.5) реакционные газы поступают на вход МТУ и через отверстия 42 и 50 в опорном фланце и вкладыше соответственно транспортируются в раздающий коллектор 48. После равномерного распределения в коллекторе реакционные газы проходят в зазоре между вкладышем и внутренней стенкой 34, отдавая через нее тепло теплоносителю, собираются в сборном коллекторе 49, откуда через отверстия 43 в опорном фланце направляются в зазор между козырьком 30 и трубкой 31, разворачиваются вверх, проходя по зазору между козырьком 30 и стаканом 29, и попадают в газовод 11, следующего по тракту газов модуля каталитического реактора. Реакционные газы предыдущего модуля являются синтез-газом для последующего. Проходя через определенное технологией количество модулей, синтез-газ постепенно превращается в продукты синтеза.

Теплоноситель, дистиллированная вода, через патрубок 40 и отверстие во фланце 37 поступает в раздающий коллектор 38, равномерно распределяется в нем, проходит по зазору между наружной и внутренней оболочкой МТУ. При проходе по зазору теплоноситель обеспечивает охлаждение реакционных газов. Далее теплоноситель попадает в сборный коллектор 39 и через отверстия в крышке 35 и патрубок 41 выводится из МТУ. Для охлаждения корпуса высокого давления, а также разгрузки корзины от большого перепада давления, используется продувочный или холодный синтез-газ. Он представляет собой часть расхода синтез-газа, предварительно охлажденного вне реактора до 50...100°С. Холодный синтез-газ поступает через патрубок 25 и отверстие во фланце 23 в зазор между корпусом высокого давления и корзиной, и через отверстие в крышке 24 и патрубок 26 выводится из модуля реактора. Давление холодного синтез-газа на входе в реактор рекомендуется всегда поддерживать больше, чем давление синтез-газа на входе в корзину, но не более чем на 1,0 МПа. На такое же внешнее избыточное давление рассчитывается катализаторная корзина.

В конструкции реактора отсутствуют, в отличие от аналогов, крупногабаритные элементы. Это упрощает его изготовление и транспортировку в труднодоступные места дислокации. При эксплуатации реактора в составе ОПУ упрощается замена отдельной корзины или вкладыша МТУ, диктуемая необходимостью отработки процесса. Перемонтаж "горячего" тракта (тракта реакционных газов) при проведении подобных работ не требуется. Модульный принцип, заложенный в конструкцию реактора, кроме прочего, позволяет по мере готовности матчасти и отработки технологии, последовательно наращивать количество модулей. Обслуживание реактора могут обеспечить автокран, автопогрузчик, тельфер.

Реактор может быть использован для синтеза по методу Фишера-Тропша. В этом случае в реакционных газах образуются жидкие продукты, которые необходимо отделять от газов и выводить из реакционной зоны. Роль сепараторов выполняют переходники газопроводов, обеспечивающие отделение жидких продуктов от газов, при этом задействуется тракт вывода жидких продуктов из реактора. Процесс синтеза в модуле реактора происходит на неподвижном катализаторе, однако конструкцию реактора можно применить для синтеза в кипящем слое. В этом случае нужно поменять местами вход синтез-газа и выход реакционных газов, а также использовать мелкодисперсный катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2004 |

|

RU2266781C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ВЕРТИКАЛЬНОЙ ПОЛОЧНОЙ НАСАДКОЙ ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2003 |

|

RU2266779C2 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2005 |

|

RU2310600C2 |

| ГОРИЗОНТАЛЬНЫЙ РЕАКТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2003 |

|

RU2266780C2 |

| Реактор для проведения гетерогенного катализа реакций газообразных реагентов под давлением | 1980 |

|

SU1058487A3 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

| СПОСОБ ЗАПУСКА ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683066C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

Горизонтальный многополочный каталитический реактор модульного типа для теплонапряженных процессов химического синтеза углеводородов, спиртов, эфиров содержит комплект катализаторных корзин цилиндрической формы, на колосниковые решетки-полки которых насыпан твердый катализатор. В состав реактора входит также комплект модульных теплообменных устройств (МТУ), каждое из которых соединено трубопроводом по тракту реакционных газов с выходом предыдущей, по ходу газов, и входом последующей корзины. Каждая корзина имеет собственные опорную плиту и корпус высокого давления и вместе с МТУ и соединяющим их газопроводом представляет собой модуль реактора. Подвод и отвод реакционных газов в корзине и МТУ осуществляется снизу. Технический результат - упрощение изготовления и транспортировки элементов реактора, а также обслуживания в ходе эксплуатации. 1 з.п. ф-лы, 5 ил.

| RU 2004100679 A, 20.06.2005 | |||

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| RU 2003131294 A, 20.05.2005 | |||

| JP 55020295 A, 13.02.1980 | |||

| DE 3314539 A, 25.10.1984 | |||

| US 3072465 A, 08.01.1963 | |||

| КОЛОННА ДЛЯ СИНТЕЗА АММИАКА | 0 |

|

SU245023A1 |

Авторы

Даты

2007-12-20—Публикация

2005-07-28—Подача