Изобретение относится к области химического машиностроения, а конкретно к реакторам (колоннам) каталитического синтеза. Его рекомендуется использовать при создании вновь или модернизации действующих реакторов с вертикальной полочной насадкой для получения из синтез-газа различных углеводородов, спиртов, эфиров, аммиака и других веществ при давлениях до 35,0 МПа и температурах до 450°С. Область предпочтительного использования изобретения - реакторы с высоким тепловыделением и с высокими температурами синтеза. К ним можно отнести, например, реакторы:

- одноступенчатого синтеза диметилового эфира (ДМЭ) при давлениях от 5,0 до 12,0 МПа и температурах от 250 до 300°С;

- синтеза бензина из парогазовых смесей, содержащих ДМЭ, при давлениях от 3,0 до 10,0 МПа и температурах от 320 до 400°С.

Для указанной области параметров синтеза наиболее пригодны газофазные многополочные реакторы вертикального (колонны) и горизонтального типа с неподвижным катализатором. Катализатор загружается в виде насыпки зерен, гранул, таблеток на полки или в коробки. Реакционные газы (непрореагировавший синтез-газ вместе с газофазными продуктами синтеза) охлаждаются между полками в теплообменниках. В качестве первичного теплоносителя в этих теплообменниках может использоваться холодный синтез-газ, посторонний газ, но преимущественно вода (дистиллят) или высокотемпературные теплоносители. Первичный теплоноситель обычно циркулирует по замкнутому контуру, отдавая полученное тепло вторичному теплоносителю во внешних теплообменных устройствах (котлах - утилизаторах тепла и др.).

Типичное схемное решение конструкции вертикальной колонны синтеза со встроенными между полками водяными теплообменниками представлено, в частности, в кн.: Караев М.М. и др. Технология синтетического метанола, Москва, Химия, 1984, с.118.

Недостатками данного реактора являются существенно более низкие коэффициенты теплоотдачи от реакционных газов к стенке теплообменника, чем коэффициенты теплоотдачи от стенки теплообменника к теплоносителю, в силу чего возникают проблемы в регулировании режима теплообмена, в отработке и наладке и т.д.

Наиболее близким к предложенному каталитическому реактору является каталитический реактор с вертикальной полочной насадкой для теплонапряженных процессов химического синтеза, содержащий корпус высокого давления, опорную плиту, крышку, элементы обвязки, на колосниковые решетки полочной насадки которого насыпают твердый катализатор, а после каждой решетки по ходу реакционных газов располагают теплообменник, работающий на постороннем теплоносителе и размещенном внутри полочной насадки (SU 662134 А1, 15.05.1971).

К недостаткам данного реактора можно отнести низкие характеристики теплообмена, а также трудности, возникающие при сборке и демонтаже устройства.

Технический результат, достигаемый при реализации заявленного изобретения, заключается в улучшении характеристик теплообмена, в обеспечении возможности его регулирования за счет наличия съемного штыря и изменения расхода постороннего теплоносителя, а также в упрощении операций сборки и демонтажа реактора.

Указанный технический результат достигается тем, что в каталитическом реакторе с вертикальной полочной насадкой для теплонапряженных процессов химического синтеза, содержащем корпус высокого давления, опорную плиту, крышку, элементы обвязки, на колосниковые решетки полочной насадки которого насыпают твердый катализатор, а после каждой решетки по ходу реакционных газов располагают теплообменник, работающий на постороннем теплоносителе и размещенном внутри полочной насадки, согласно изобретению полочная насадка выполнена из однотипных секций, герметично скрепленных друг с другом и включающих в себя опорную плиту, корпус, полку, состоящую из колосниковой решетки и стакана с крышкой, при этом в качестве теплообменника используют модульное теплообменное устройство, состоящее из трех оболочек - внешней, внутренней и разделительной, с зазором последовательно вставленных друг в друга и герметично скрепленных с опорной плитой секций, и крышки, с которой герметично скреплены внутренняя и внешняя оболочки, а во внутреннюю оболочку вставлен штырь, выполняющий роль элемента крепления полки и одновременно интенсификатора процесса теплообмена, при этом на боковой поверхности штыря выполнена искусственная макрошероховатость.

Предпочтительно, полочная насадка установлена на опорную плиту реактора, через которую осуществляют все подводы и отводы, кроме подвода основного расхода синтез-газа, выполненного в крышке реактора.

Указанный технический результат достигается также тем, что в каталитическом реакторе с вертикальной полочной насадкой для теплонапряженных процессов химического синтеза, содержащем корпус высокого давления, опорную плиту, крышку, элементы обвязки, на колосниковые решетки полочной насадки которого насыпают твердый катализатор, а после каждой решетки по ходу реакционных газов располагают несколько теплообменников, работающих на постороннем теплоносителе и размещенных внутри полочной насадки, согласно изобретению полочная насадка выполнена из однотипных секций, герметично скрепленных друг с другом и включающих в себя опорную плиту, корпус, полку, состоящую из колосниковой решетки и стакана с крышкой, при этом в качестве теплообменников используют однотипные модульные теплообменные устройства с индивидуальными элементами настройки, состоящие из внутренней и разделительной оболочек, с зазором последовательно вставленных друг в друга и герметично скрепленных с опорной плитой секций, во внутреннюю оболочку вставлен штырь, выполняющий роль элемента крепления полки и одновременно интенсификатора процесса теплообмена, а на боковой поверхности штыря выполнена искусственная макрошероховатость, при этом теплообменники имеют общую наружную оболочку и крышку.

Предпочтительно, полочная насадка установлена на опорную плиту реактора, через которую осуществляют все подводы и отводы, кроме подвода основного расхода синтез-газа, выполненного в крышке реактора.

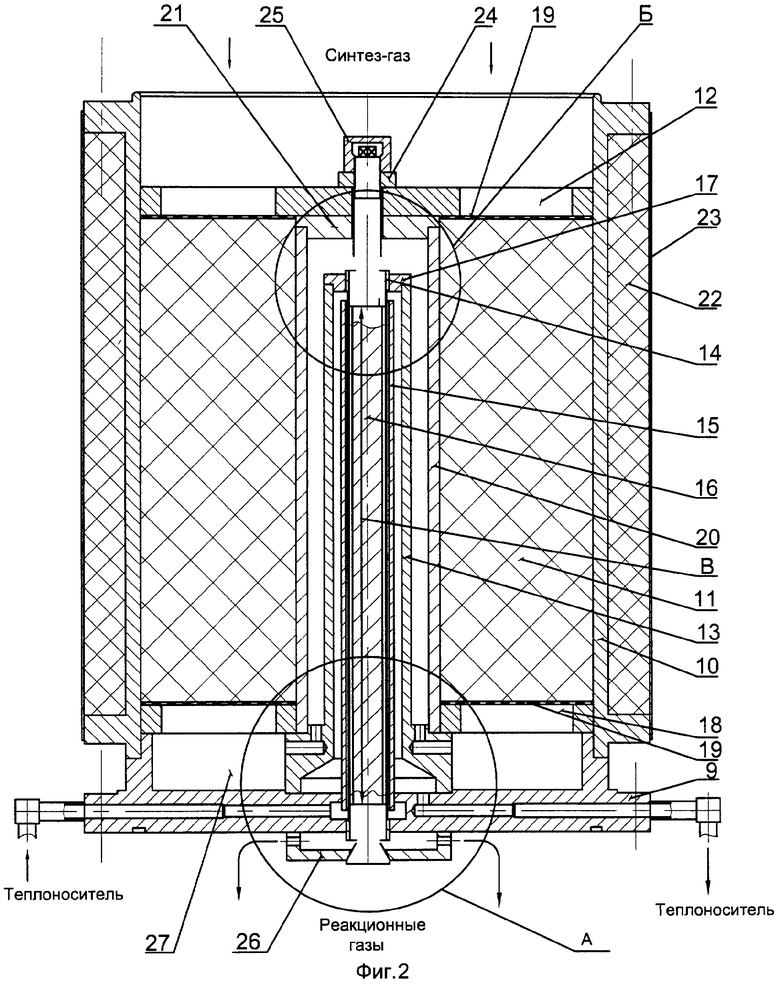

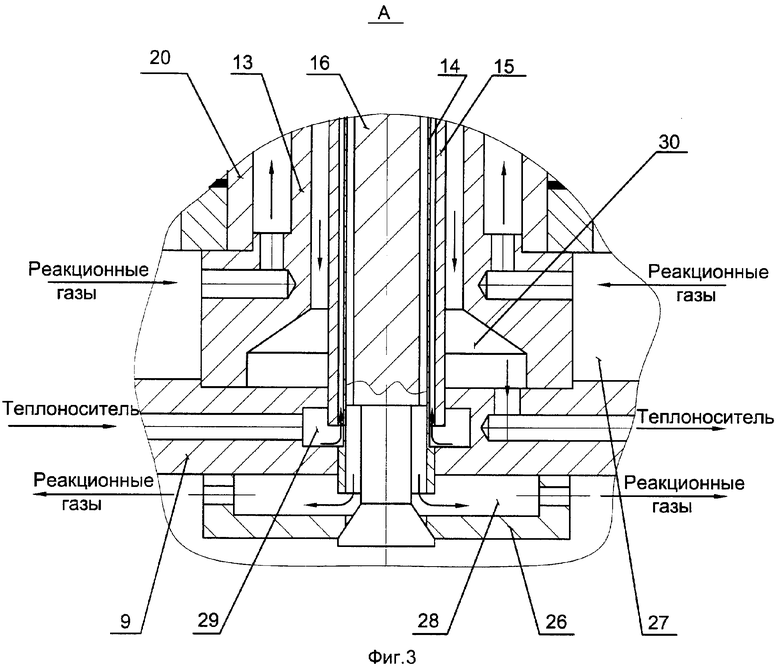

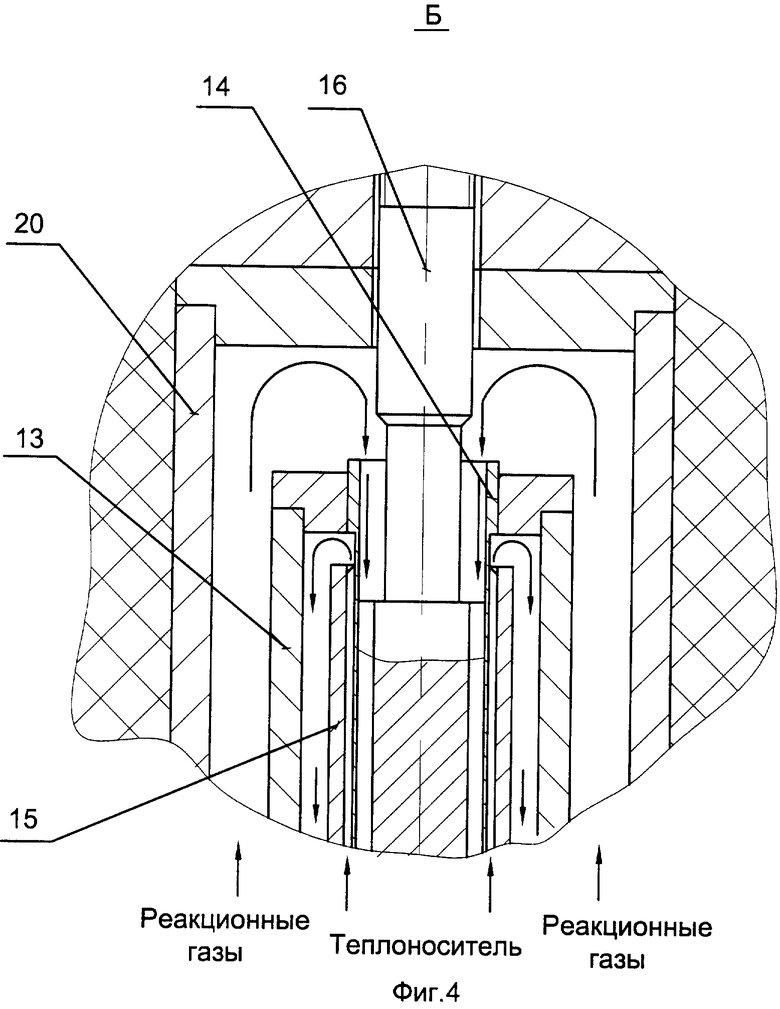

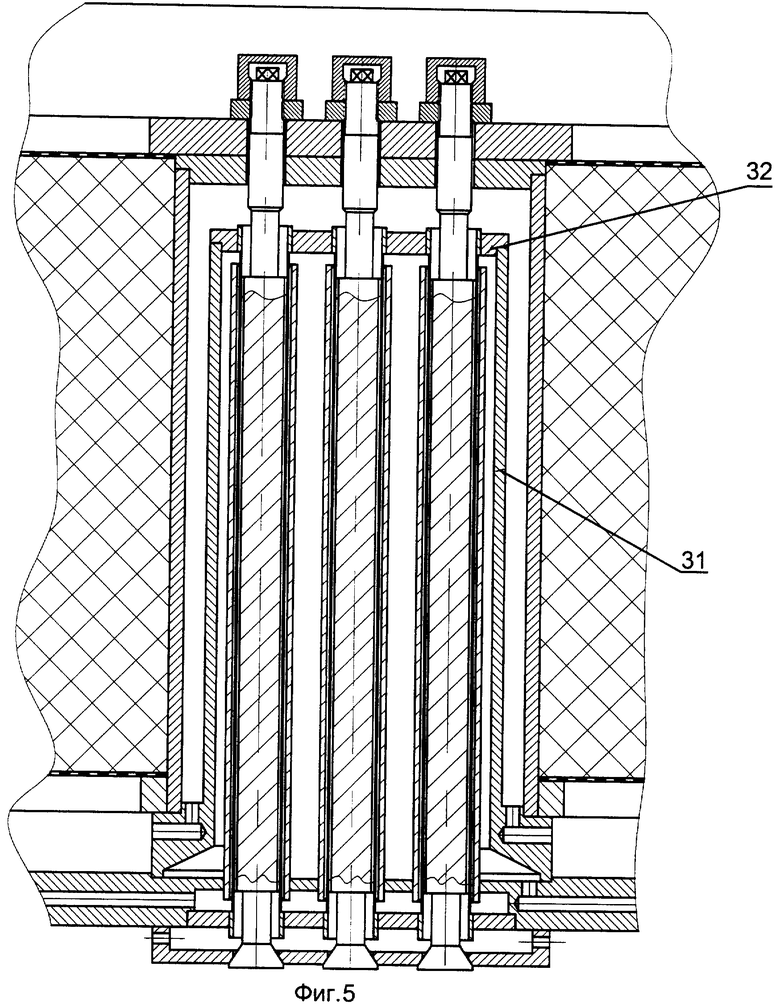

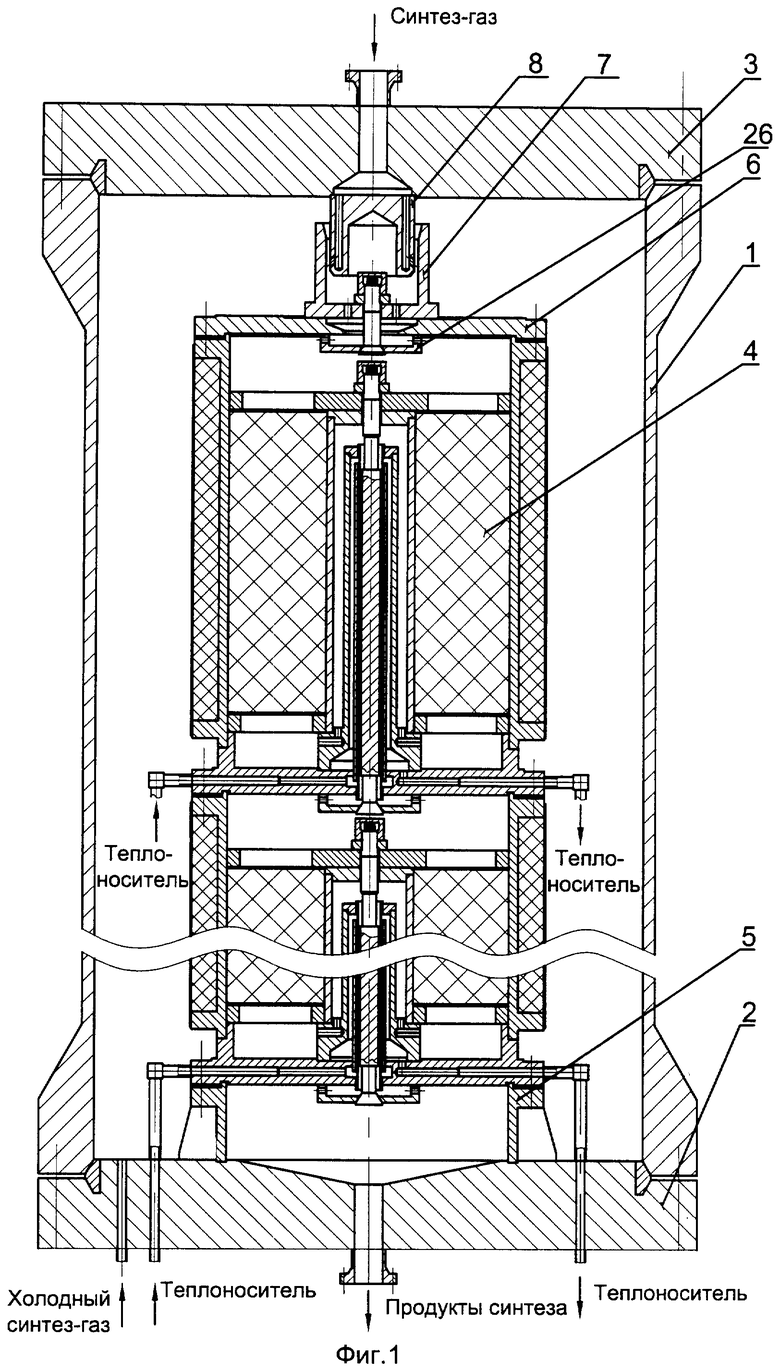

Сущность изобретения поясняется чертежами, где на фиг.1 изображен главный вид реактора с одним МТУ в секции; на фиг.2 - главный вид типовой секции полочной насадки; на фиг.3 - выносной элемент А фрагмента типовой секции; на фиг.4 - выносной элемент Б фрагмента типовой секции; на фиг.5 - вариант секции реактора большой производительности с несколькими МТУ.

Каталитический реактор (фиг.1) состоит из корпуса высокого давления 1, герметично скрепленного с опорной плитой 2 и крышкой 3. Внутренний объем корпуса занят насадкой, состоящей из однотипных секций 4, последовательно и герметично пристыкованных друг к другу. Нижняя секция установлена на плите 2, для чего к плите приварена приставка-переходник 5. К верхней секции пристыкована крышка 6, на которой закреплен съемный стакан 7, с помощью которого осуществляют стыковку с крышкой 3.

В плите 2 выполнены сквозные отверстия, соосно с которыми к ней приварены штуцеры, трубопроводы, патрубки для подвода и отвода теплоносителя к каждой секции, подвода холодного синтез-газа, отвода продуктов синтеза, вывода различных кабелей и трубопроводов от датчиков системы управления и др.

В крышке 3 выполнено сквозное центральное отверстие, соосно с которым к ней приварены патрубок подвода синтез-газ и стыковочный стакан 8.

Последовательность сборки реактора следующая:

(1) к плите 2 через проставку-переходник 5 герметично пристыковывают нижнюю секцию с помощью фланцевого разъема;

(2) к нижней секции последовательно пристыковывают следующие секции, монтируют соответствующую обвязку, а именно трубопроводы подвода и отвода теплоносителя, кабели измерительных датчиков, сами датчики и т.п. (количество секций может достигать 10 шт. и более);

(3) к самой верхней секции пристыковывают крышку 6;

(4) на плиту 2 устанавливают корпус 1 и герметично с ней скрепляют;

(5) с помощью специального приспособления стакан 7 выставляют соосно с корпусом 1 и закрепляют на крышке 6;

(6) к корпусу 1 герметично пристыковывают крышку 3, при этом стакан 8 с гарантированным зазором входит внутрь стакана 7.

Герметизация разъемных соединений осуществляется с помощью уплотнений. Разборка проводится в обратном порядке. Для надежности эксплуатации все трубопроводы, расположенные внутри корпуса 1, монтируют с помощью сварки. При разборке применяют резку, а при повторной сборке используют монтажные втулки-переходники.

Каждая секция полочной насадки 4 состоит (см.фиг.2) из опорной плиты 9, к которой приварен корпус 10, МТУ, полки, катализаторной насыпки 11, перфорированной верхней крышки 12, элементов крепления полки. МТУ состоит из трех цилиндрических оболочек - внешней 13, внутренней 14, разделительной 15, вставленных с зазором друг в друга. Зазор может выдерживаться с помощью лапшин, проволоки, оребрения и т.п. Внутрь оболочки 14 вставлен штырь крепежный 16, входящий в сборку секции, а функционально и в МТУ, выполняющий роль заполнителя и турбулизатора газового потока и формирующий зону интенсивного теплообмена. Оболочки 13, 14 и 15 приварены к плите 9, кроме этого, к оболочкам 13 и 14 приварена крышка 17.

Полка состоит из колосниковой решетки 18, сетки 19, стакана 20 с донышком 21. Решетка 18 и донышко 21 приварены к стакану 20, а сетка 19 опирается на решетку 18 и прихвачена к ней точечной сваркой или пайкой. Корпус 10 имеет наружную теплоизоляцию 22, закрытую чехлом 23.

Элементами крепления полки являются штырь 16, гайка 24, контргайка 25, колпак 26, выполняющий роль газораспределительной решетки и компенсатора. Между перфорированной крышкой 12 и катализаторной насыпкой 11 установлена сетка 19. Крышка 12 и сетка 19 предотвращают высыпание катализатора (особенно мелкого) при транспортировке и монтаже секции. В отдельных случаях эти детали в конструкции можно не применять.

В плите 9 выполнены каналы подвода и отвода теплоносителя, совместно с деталями МТУ элементы плиты 9 образуют коллекторы сбора и раздачи теплоносителя. Соосно с каналами перепуска к плите через угольники приварены трубопроводы, необходимые для монтажа обвязки МТУ. Плита 9 используется также для монтажа различных датчиков системы контроля и управления реактором (термопар, датчиков давления и т.п.).

В процессе работы реактора основной расход синтез-газа поступает в него через патрубок в крышке 3.

Небольшая часть расхода синтез-газа (до 10%), предварительно охлажденного вне реактора до 50...100°С, поступает в реактор через штуцер в плите 2. Холодный синтез-газ заполняет зазор между насадкой и корпусом высокого давления 1, обеспечивая его охлаждение и наддув внутренней полости реактора до рабочего давления, в т.ч. и с целью разгрузки конструкции полки от большого перепада давления. В дальнейшем через зазор между стаканами 7 и 8 этот поток холодного синтез-газа подмешивается к основному расходу синтез-газа (горячего), который через отверстия в стакане 7, крышке 6 и колпаке 26 и поступает вместе с ним на вход в верхнюю секцию реактора. Синтез-газ последовательно проходит все секции от верхней до нижней и через патрубок в плите 2 продукты синтеза выводятся из реактора. Реакционные газы предыдущей секции являются синтез-газом последующей. Полочная насадка имеет более высокую температуру, чем корпус. Чтобы исключить возможность появления в элементах конструкции реактора больших термических напряжений, корпус и насадка скреплены между собой только с одного торца, через опорную плиту. Трубопроводы подвода и отвода теплоносителя каждой секции выполнены с компенсаторами. Таким образом, в процессе работы полочная насадка может свободно расширяться.

В пределах каждой секции газ последовательно проходит перфорированную крышку 12, сетку 19, катализаторную насыпку 11, в которой он нагревается в допустимых пределах (на 30...60°С). Реакционные газы через сетку 19 и колосниковую решетку 18 попадают в коллектор 27. Перед подачей реакционных газов в следующую секцию их необходимо охладить до той же исходной температуры или несколько более высокой. Охлаждение газа осуществляется в МТУ.

Из коллектора 27, через отверстия в оболочке 13, синтез-газ попадает в зазор между ней и стаканом 20 (см. фиг.3 и 4), проходит по нему вверх, разворачивается и по зазору между оболочкой 14 и штырем 16 возвращается вниз, попадая вначале в коллектор 28, а затем через отверстия в колпаке 26 на вход в следующую секцию. Теплоноситель по каналу подвода в плите 9 попадает в раздающий коллектор 29, а затем в зазор между внутренней оболочкой 14 и разделительной оболочкой 15. Теплоноситель проходит вверх по зазору, разворачивается под крышкой и по зазору между разделительной оболочкой 15 и внешней оболочкой 13 возвращается вниз в сборный коллектор 30. Из коллектора 30 теплоноситель по каналу отвода в плите 9 выводится из секции. Процесс теплообмена происходит в основном при движении реакционных газов в зазоре между штырем 16 и оболочкой 14, а теплоносителя - в зазоре между оболочками 14 и 15. Основной тепловой поток проходит через стенку оболочки 14 на участке В. Тепловой поток через стенку оболочки 13 существенно меньше из-за большей ее толщины и существенно меньших скоростей реакционных газов и теплоносителя, омывающих ее.

Реализованный в теплообменнике принцип движения теплоносителя и реакционных газов, т.н. противоток, весьма эффективен. Он обеспечивает примерное постоянство теплового потока по длине внутренней оболочки за счет незначительного изменения разности температур реакционных газов и теплоносителя.

В случае необходимости возможна реализация и другой схемы движения - прямотока. При этом нужно поменять местами вход и выход теплоносителя. Как уже отмечалось, штырь 16 одновременно является элементом крепления катализаторной полки и турбулизатором газового потока. Он позволяет существенно повысить эффективность теплообмена за счет повышения коэффициента теплоотдачи αг, который зависит от скорости потока и искусственной макрошероховатости штыря - турбулизатора. Следует отметить, что оба эти параметра влияют на потери давления по тракту, их рост не беспределен. На участке В (см. фиг.2) образован необходимый зазор между штырем 16 и оболочкой 14, в котором, за счет материала штыря, выполнены элементы макрошероховатости, турбулизирующие поток. Такими элементами могут быть;

(1) винтовые выступы однозаходной или многозаходной резьбы, наружный диаметр которой меньше внутреннего диаметра оболочки 14;

(2) фрагменты, получаемые при последовательном выполнении на штыре 16 левой и правой резьб, т.н. «иглы», при этом остальные параметры резьбы одинаковые, а их наружный диаметр меньше внутреннего диаметра оболочки 14;

(3) продольные ребра, высота которых не превышает зазора между штырем 16 и оболочкой 14;

(4) кольцевые выступы, высота которых не превышает половины зазора между штырем 16 и оболочкой 14;

(5) комбинация решений по п.п. (3) и (4) и т.п.

Максимальную скорость потока газа рекомендуется ограничивать величиной 50 м/с.

Возможно применение турбулизирующих элементов и на наружной поверхностях оболочки 14, особенно в случае использования газообразного теплоносителя.

Отличительной особенностью предлагаемого реактора является применение эффективного, компактного теплообменника модульного типа, который помещают внутри стакана катализаторной полки, исключая его контакт с катализатором. Данное техническое решение позволяет, по сравнению с прототипом, сократить высоту реактора. Синтез-газ последовательно проходит насыпку и МТУ. Турбулизация потока газа, при разумном росте перепада давления, повышает αг, приближая его к αт. Это обстоятельство позволяет, кроме повышения интенсивности теплообмена, расширить диапазон регулирования по температуре газа. Регулирование проводится, как правило, изменением расхода теплоносителя. Тепловыделение в каждой из секций реактора различно. Обычно, верхние секции работают с большим выделением тепла в катализаторной насыпке, чем нижние. Для оптимизации теплообмена в нижних секциях возможна установка штыря 16 с меньшим размером В (см.фиг.2), определяющим эффективную площадь теплообмена.

При перепрофилировании реактора на другой тип синтеза, имеющим другие режимные параметры, возможно использование штыря 16 с другими турбулизирующими элементами или размером В.

Для обеспечения надежности эксплуатации предложенной конструкции реактора давление в контуре жидкофазного теплоносителя (воды) рекомендуется на всех режимах работы задавать и обеспечивать автоматикой несколько ниже давления синтез-газа.

МТУ может быть отработан на опытно-промышленной установке. При переходе к коммерческим реакторам больших размеров и мощности количество МТУ, необходимое для обеспечения заданного теплосъема, может быть увеличено до нужного по результатам проектных расчетов. Оно может достигать нескольких десятков, но оптимальное их количество - от 3 до 37.

Использование МТУ уменьшает объем доводки и пуско-наладки новых реакторов. Вариант секции реактора с несколькими МТУ представлен на фиг.5. Здесь полочная насадка также выполнена из однотипных секций, герметично скрепленных друг с другом и включающих в себя опорную плиту, корпус, полку, состоящую из колосниковой решетки и стакана с крышкой. В качестве теплообменников используют несколько однотипных модульных теплообменных устройств с индивидуальными элементами настройки, состоящие из внутренней и разделительной оболочек, с зазором последовательно вставленных друг в друга и герметично скрепленных с опорной плитой секций. Во внутреннюю оболочку каждого МТУ вставлен штырь, выполняющий роль элемента крепления полки и одновременно интенсификатора процесса теплообмена. На боковой поверхности штыря выполнена искусственная макрошероховатость. При этом несколько однотипных, отработанных МТУ имеют общую наружную оболочку 31 и крышку 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2004 |

|

RU2266781C2 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР МОДУЛЬНОГО ТИПА ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2005 |

|

RU2312704C2 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| РЕАКТОР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2013 |

|

RU2539984C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2005 |

|

RU2310600C2 |

| ГОРИЗОНТАЛЬНЫЙ РЕАКТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2003 |

|

RU2266780C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| УСТАНОВКА СИНТЕЗА МЕТАНОЛА | 2006 |

|

RU2396243C2 |

| Реактор для проведения каталитических процессов | 1990 |

|

SU1782641A1 |

Предложенное устройство относится к химической промышленности и применяется для теплонапряженных процессов химического синтеза. Реактор содержит корпус высокого давления, опорную плиту, крышку, элементы обвязки, на колосниковые решетки полочной насадки которого насыпают твердый катализатор, а после каждой решетки по ходу реакционных газов располагают теплообменник, работающий на постороннем теплоносителе и размещенном внутри полочной насадки. Согласно первому варианту в качестве теплообменника используют модульное теплообменное устройство, состоящее из трех оболочек - внешней, внутренней и разделительной, с зазором последовательно вставленных друг в друга и герметично скрепленных с опорной плитой секций, и крышки. Внутренняя и внешняя оболочки герметично скреплены с крышкой. Во внутреннюю оболочку вставлен штырь, выполняющий роль элемента крепления полки и одновременно интенсификатора процесса теплообмена, при этом на боковой поверхности штыря выполнена искусственная макрошероховатость. Согласно второму варианту в качестве теплообменников используют несколько однотипных модульных теплообменных устройств с индивидуальными элементами настройки. Данное техническое решение позволяет улучшать характеристики теплообмена. 2 н. и 2 з.п. ф-лы, 5 ил.

| Колонна синтеза аммиака | 1972 |

|

SU662134A1 |

| Реактор для процесса гидрогенизации и гидроочистки топлив с корзиночной загрузкой катализатора | 1956 |

|

SU109592A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2136359C1 |

| EP 0265654 A1, 04.05.1988. | |||

Авторы

Даты

2005-12-27—Публикация

2003-10-28—Подача