Изобретение относится к области химического машиностроения и предлагается использовать при проектировании газофазных, многополочных реакторов для экзо- или эндотермического синтеза различных углеводородов, спиртов или эфиров из синтез-газа на неподвижном катализаторе в диапазоне давлений и температур наиболее распространенных технологий синтеза до 35,0 МПа и до 450oC.

Область предпочтительного использования изобретения: экзотермические реакторы синтеза с высоким объемным тепловыделением в катализаторе, проточные и с циркуляцией газа (низкие и высокие степени циркуляции газа), промышленные установки в широком диапазоне мощности по выходу целевого продукта, мобильные комплексы для эксплуатации на удаленных газопромыслах, опытно-промышленные установки для отработки новых технологий синтеза.

Известны самые различные конструкции газофазных каталитических реакторов синтеза малой, средней и большой мощности. Наиболее широко они представлены в технологиях синтеза метанола и аммиака. Обзоры типовых решений газофазных реакторов приводятся во многих книгах, в частности в книге Караваева М.М., Леонова В. Е. , Попова И.Г. и Шепелева Е.Т. Технология синтетического метанола. М.: Химия, 1984, 240 стр.

Большинство промышленных реакторов выполняется в виде вертикальной насадочной колонны с 3 - 6 полками-корзинами для размещения насыпного катализатора. Теплосъем осуществляется холодным газом, который подмешивается к горячему реакционному газу в зазоре между полками-корзинами (закалка газом, холодный байпас). Используются также реакторы, теплосъем в которых осуществляется с помощью встроенных между полками-корзинами теплообменников. Хладоагентом может быть исходный холодный синтез-газ или внешний теплоноситель, например вода. В последнем случае система теплосъема дополняется внешним пароводяным котлом.

В вертикальных реакторах-колоннах для замены катализатора необходимо извлекать из его силового корпуса всю или большую часть насадки, совмещенной с теплообменными устройствами.

Больше удобств в обслуживании обеспечивают горизонтальные реакторы. Это направление развивается, в частности, компанией Kellogg (США). Ее европейский патент N 0256299 от 24.02.88 на горизонтальный реактор закалочного типа для синтеза аммиака взят нами за прототип

Реактор компании Kellogg имеет силовой внешний холодный корпус, охлаждаемый холодным конвертируемым газом; съемное холодное днище; внутренний корпус, в котором размещены функциональные элементы - четыре полки-корзины с катализатором и два встроенных теплообменника "газ-газ", хладоагентом в которых является исходный холодный конвертируемый газ. Подводы и отводы исходного и реакционного газа выполнены в корпусе и днищах.

Недостатком такого реактора по сравнению с предлагаемым является отсутствие доступа к любому функциональному элементу без демонтажа рядом расположенных, а также необходимость разборки при этом трубопроводов и других коммуникаций, выводимых через корпус и днище. Указанный демонтаж необходим, например, для смены катализатора, профилактики, ремонта или перепрофилирования реактора на синтез другого продукта. Регулирование параметров конвертируемого газа в таком реакторе достигается только подмешиванием холодного синтез-газа в соответствующем месте, что не позволяет выполнить регулирование в широком диапазоне параметров, а направление движения конвертируемого газа не может быть изменено на противоположное с целью увеличения кампании и более полной выработки катализатора.

Задачей, на решение которой направлено изобретение, является уменьшение объема монтажных операций при проведении работ с функциональными элементами, увеличение срока кампании реактора путем регулирования параметров конвертируемого газа в любой точке по тракту его движения, а также возможность обеспечения течения газа в обратном направлении с минимальными переналадочными работами.

Техническим результатом изобретения является уменьшение монтажных работ путем размещения функциональных элементов реактора на неподвижной части реактора, изолированной от внешней среды силовым корпусом, выводом-вводом потоков конвертируемого газа и всех коммуникаций системы регулирования и контроля через неподвижную часть, возможность регулирования параметров конвертируемого газа добавлением синтез-газа перед любым функциональным элементом или корректировкой параметров конвертируемого газа в дополнительном теплообменнике, а также изменение течения конвертируемого газа на обратное. Упомянутая задача достигается тем, что реактор состоит из двух частей - неподвижной, опорной, стационарной конструкции, включающей силовые корпуса, переходники, опорные узлы для размещения на них функциональных элементов реактора и силового корпуса с фланцем, установленного на катках, что позволяет после отстыковки его от переходника неподвижной части удалить корпус, обеспечивая доступ для выполнения работ к любому функциональному элементу, не затрагивая любой другой.

Получение технического результата изобретения возможно только за счет размещения функциональных элементов на неподвижной части реактора, не связанной с подвижным силовым корпусом, который изолирует внутреннюю рабочую полость реактора от атмосферы, выводом-вводом конвертируемого газа и коммуникаций системы регулирования и контроля через неподвижную часть.

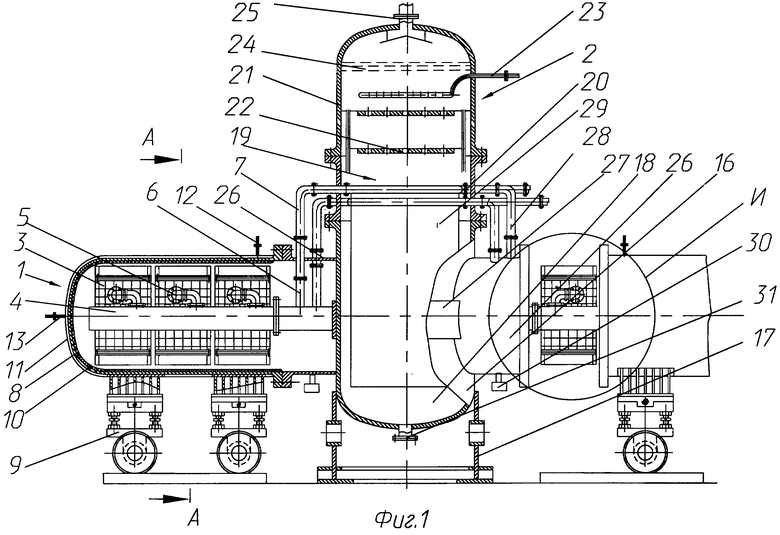

Компоновочные решения заявляемого реактора, пневмосхемы и особенности конструкции его основных частей представлены на фиг. 1, 2, 3, 4, 5.

На фиг. 1 показано общее компоновочное решение одного из вариантов реактора.

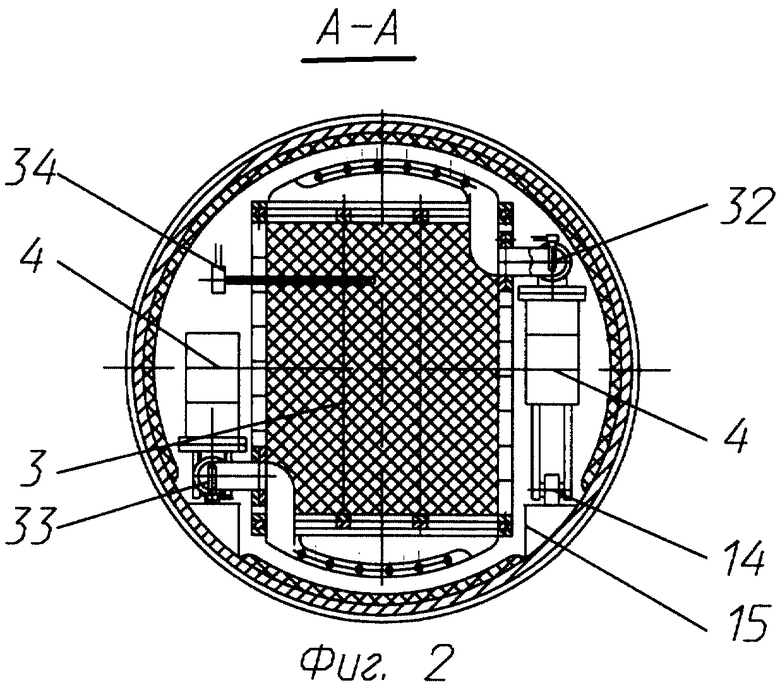

На фиг. 2 дано поперечное сечение реакционной секции А-А на фиг. 1.

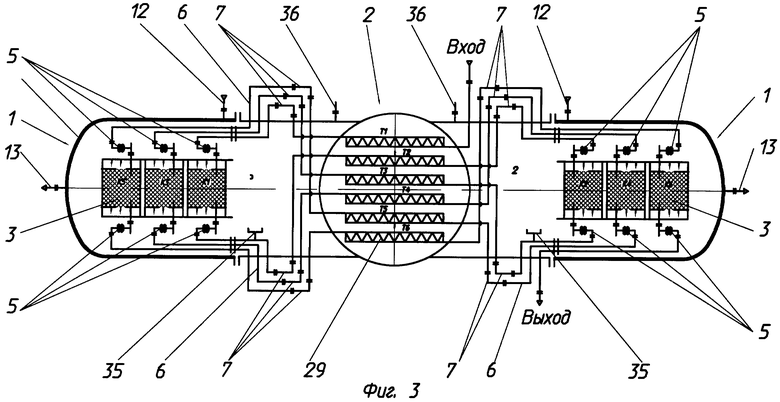

На фиг. 3 представлен вариант пневмосхемы реактора.

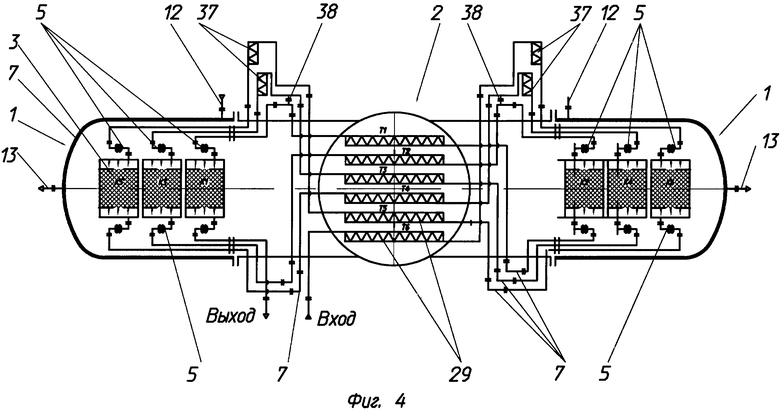

На фиг. 4 представлен вариант пневмосхемы реактора.

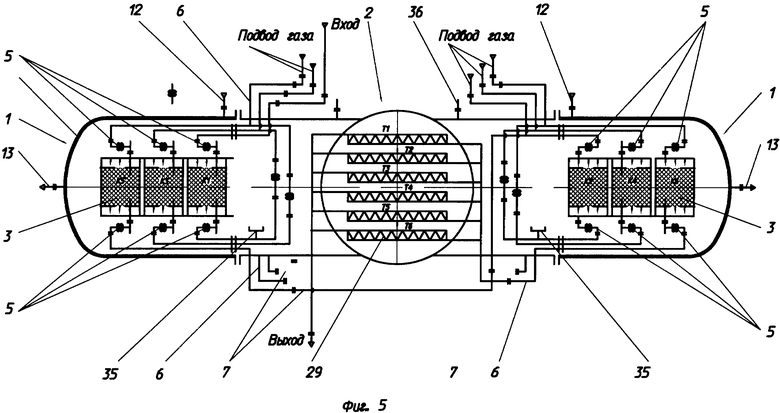

На фиг. 5 представлен вариант пневмосхемы реактора.

В соответствии с фиг. 1 реактор состоит из однотипных, боковых, горизонтальных реакционных секций 1, расположенных по окружности, и одной вертикальной теплообменной секции 2.

В состав реакционной секции входят герметичные полки-корзины 3 с насыпным катализатором (на фиг. 1 условно показаны три корзины). Корзины крепятся к консольным траверсам 4. Траверсы имеют коробчатую форму, внутренние полости которых используются в качестве газоводов (см. фиг 2).

Подвод конвертируемого газа от газовода траверсы к корзинам и отвод его в газовод траверсы осуществляется по патрубкам 5, имеющие компенсатор температурных расширений. Газоводы траверс подсоединяются к газовым трактам теплообменной секции с помощью перепускных газоводов 6 и монтажных газоводов 7.

Внутренняя полость реакционной секции отделяется от внешней среды силовым корпусом 8, который через регулируемые по линейным и угловым координатам опоры-катки 9 опирается на фундамент. Силовой корпус внутри покрыт теплоизоляцией 10, а снаружи закрыт чехлом 11, в зазоре между ними через штуцеры 12 и 13 прокачивается хладоагент. Силовой корпус 8 с чехлом 11 и теплоизоляцией 10 не имеет жестких связей с элементами внутри корпуса и может перемещаться вдоль оси реакционной секции.

Для реакционных секций большой длины предусматривается дополнительная опора траверс через катки 14 на опорный рельс 15 на силовом корпусе 8 (см. фиг. 2).

Теплообменная секция 2 состоит из нижнего силового корпуса 16 с опорным стаканом 17, образующего ванну для кипящей воды 18 и являющегося основным опорным элементом реактора. Во внутреннюю полость силового корпуса устанавливается пакет модульных теплообменников 19, объединенных в единый узел переходным кольцом 20. Число модульных теплообменников равно числу корзин. С переходным кольцом 20 стыкуется корпус паросборника 21, в котором размещены решетки 22, коллектор подвода питательной воды 23, брызгоуловитель 24 и патрубок отвода пара 25.

К наружной поверхности силового корпуса 16 приварены патрубки 26 с фланцами для стыковки с ответным фланцем силового корпуса 8 реакционной секции, силовой пояс 27 с элементами крепления траверс 4 реакционной секции. На патрубках 26 установлены переходники 28 для подвода конвертируемого газа к корзинам и отвода его от корзин к модульным теплообменникам 29, а также выводы коммуникаций системы регулирования и контроля работы реактора 30.

Теплообменная секция может работать как в режиме охлаждения конвертируемого газа и стабилизации его температуры, которая регулируется величиной давления в паровой полости, так и в режиме нагрева за счет организации протока кипящей воды с использованием патрубка 31 и при замене паросборника 21 на парожидкостной коллектор.

Датчики системы регулирования и контроля устанавливаются на патрубках 5 и измеряют параметры конвертируемого газа на входе 32 в корзину и на выходе из нее 33, предусмотрен также датчик 34 измерения температуры катализатора (см. фиг. 2).

Составные части реактора - реакционная и теплообменная секции - выполнены разборными, причем в данном компоновочном решении реализуется максимальная автономность демонтажа элементов.

После расстыковки фланцевого соединения силового корпуса 8 с переходником 26 силовой корпус можно свободно отвести вдоль оси на катках и получить доступ к любому элементу внутри силового корпуса (см. место И фиг. 1). После демонтажа патрубков 5 и измерительных коммуникаций любую корзину можно извлечь, не трогая остальных. Съемными и заменяемыми являются траверсы 4 и монтажные газоводы 7.

Разборной является и теплообменная секция 2. После демонтажа корпуса паросборника 21 и переходного кольца 20 можно извлечь пакет модульных теплообменников 19 и заменить любой из них.

Демонтаж элементов реактора необходим для замены катализатора, профилактики, ремонта или перепрофилирования реактора на выпуск другого продукта.

Представленное на фиг. 1 в качестве примера компоновочное решение с двумя реакционными секциями рекомендуется как наиболее предпочтительное. Для некоторых технологий синтеза оптимальным может быть вариант с одной реакционной секцией.

На фиг. 3 показана пневмосхема реактора с двумя реакционными секциями, шестью корзинами 3 с катализатором и шестью модульными теплообменниками 29. Для удобства описания корзинам даны порядковые номера K1... K6, теплообменникам - T1... T6. Конвертируемый газ с входа по трубопроводам подается в первый модульный теплообменник T1. С его выхода конвертируемый газ с заданной и контролируемой температурой по системе газоводов 7, 6 и 5 поступает в верхний газовый коллектор первой катализаторной корзины K1. Из ее выходного газового коллектора реакционный газ по системе газоводов 5, 6 и 7 поступает на вход во второй модульный теплообменник T2, охлаждается до заданной температуры и с выхода T2 по перепускным газоводам 7, 6 и 5 поступает во вторую катализаторную корзину K2. С ее выхода нагретый газ по системе газоводов 5, 6 и 7 поступает в модульный теплообменник T3 и с его выхода по системе газоводов 5, 6 и 7 в катализаторную корзину K3 и далее по тракту. Из выходного газового коллектора последней катализаторной корзины (на фиг. 3 это K6) продукты синтеза через выход направляются в систему фракционирования.

Сечения газового тракта от входа в реактор (точка Л) до выхода из реактора (точка М) подобраны такими, чтобы полные потери давления по газу PЛ - PM не превышали примерно 0,3 МПа. В газовой полости реакционной секции (внутри силового корпуса) устанавливается среднее давление P = (PЛ + PM)/2 или P = (PЛ-0,15) МПа. Для этого на одном из газовых патрубков средней катализаторной корзины выполнен дренаж 35. Первая катализаторная корзина K1 работает при внутреннем избыточном давлении не более 0,15 МПа, а последняя - под внешним избыточном давлении не более 0,15 МПа. На патрубках 26 теплообменной секции предусмотрены штуцеры 36 для одновременного заполнения и опорожнения внутренних полостей на пуске и останове.

На фиг. 4 представлена пневмосхема реактора, перекомпанованного на обратное течение. Газ подается через модульный теплообменник T6 в корзину K6, отводится после корзины K1. На схеме введены также дополнительно теплообменники 37 и штуцеры 38 для подачи синтез-газа на разбавление конвертируемого газа и регулирование его температуры.

Как видно, все изменения ограничиваются заменой расположенных на внекорпусном участке газоводов 7 на дополнительные теплообменники и подводом синтез-газа к штуцерам на перепускных газоводах 6.

На фиг. 5 представлена пневмосхема реактора, перекомпанованного на осуществление теплосъема холодным газом, который подмешивается между корзинами (закалка газом, холодный байпас). После последней корзины весь расход газа охлаждается во встроенном теплообменнике.

Заявленная конструкция реактора отличается от известных по следующим пунктам:

(1) по общей компоновочной схеме, сочетающей одну или несколько горизонтальных реакционных секций с одной вертикальной теплообменной;

(2) по схеме установки катализаторных корзин на консольных траверсах, рекомендуемый вариант - две траверсы в секции;

(3) по пневмосхеме тракта конвертируемого газа: герметичные корзины, отвод-подвод газа к корзинам по автономным газоводам, частично совмещенным с конструкциями траверс, автономные для каждой корзины модульные теплообменники, автоматическое выравнивание осредненного давления в газовой полости между давлением на входе в первую корзину и давлением на выходе из последней корзины;

(4) по возможностям проведения как экзотермических, так и эндотермических синтезов;

(5) по наличию свободно демонтируемых силовых корпусов реакционных секций;

(6) по наличию свободно демонтируемых модульных теплообменников и по конструктивной схеме самих теплообменников;

(7) по схеме разбиения реактора на транспортабельные составные части;

(8) по возможности изменения направления течения газа от первой до последней корзины на обратное с целью увеличения кампании катализатора за счет перестыковки входов-выходов конвертируемого газа на внекорпусном участке, последовательности прохода корзин за счет перестыковки внутренних и внешних монтажных газоводов; а также по возможности использования схемы теплосъема подмешиванием холодного газа между корзинами; схема также допускает любой заданный порядок прохождения реакционным конвертируемым газом катализаторных корзин за счет установки на внешнем внекорпусном участке агрегатов автоматики;

(9) по использованию различных методов управления: перераспределением расхода газа между корзинами, изменением температуры газа перед входом в корзину;

и другие, следующие из описания и сопоставления с известными конструкциями.

Указанные отличия обеспечивают простоту обслуживания реактора, прежде всего, простоту замены катализатора, перепрофилирования реактора на другой тип синтеза, высокую ремонтопригодность всех его составных частей.

Изобретение относится к химическому машиностроению, к устройству газофазных реакторов для синтеза углеводородных продуктов, спиртов и эфиров в диапазоне давлений до 35,0 МПа и температур до 450°С. Реактор состоит из горизонтальных реакционных секций, состыкованных с опорной теплообменной секцией. Реакционная секция включает герметичные полки-корзины с катализатором, установленные на консольных траверсах, изолированные от внешней среды охлаждаемым силовым корпусом, поставленным на катки, что позволяет перемещать его вдоль оси реакционной секции и обеспечивает при этом свободный доступ к любой из корзин и другим элементам реакционной секции для обслуживания. Теплообменная секция включает пакет модульных теплообменников, помещенных в опорном, стационарном, силовом корпусе, на котором предусмотрены узлы крепления траверс и переходники с фланцами для стыковки их с силовыми корпусами реакционных секций. На переходниках выполнены также подводы-отводы конвертируемого газа и выводы коммуникаций системы регулирования и контроля. Демонтаж теплообменной секции позволяет проводить профилактические работы и с модульными теплообменниками. Изобретение обеспечивает простоту обслуживания реактора, простоту замены катализатора, перепрофилирование реактора на другой тип синтеза, высокую ремонтопригодность всех его составных частей. 2 з. п. ф-лы, 5 ил.

| ЭЛЕКТРОКОНТАКТНЫЙ ДАТЧИК УРОВНЯ ЭЛЕКТРОПРОВОДНЫХ ЖИДКОСТЕЙ | 0 |

|

SU256299A1 |

| Устройство для отделения пера от луковиц | 1986 |

|

SU1412713A1 |

| US 4921684 A, 01.05.1990 | |||

| Привод каретки графопостроителя | 1981 |

|

SU958858A1 |

| Устройство для закалки синтез-газа | 1982 |

|

SU1150020A1 |

| RU 2063798 С1, 20.07.1996. | |||

Авторы

Даты

2001-10-20—Публикация

2000-06-30—Подача