Изобретение относится к области химического машиностроения, а точнее, к реакторам каталитического синтеза. Его рекомендуется использовать при создании каталитических реакторов для получения из синтез-газа различных углеводородов, спиртов, эфиров при высоких давлениях и температурах.

Область предпочтительного использования изобретения - реакторы с высоким тепловыделением и высокими температурами синтеза, такие, например, как:

- реактор одноступенчатого синтеза диметилового эфира (ДМЭ) при давлениях от 5,0 до 12,0 МПа и температурах от 250 до 300°С;

- реактор синтеза бензина из парогазовых смесей, содержащих ДМЭ, при давлениях от 2,0 до 10,0 МПа и температурах от 320 до 400°С.

Для указанной области параметров используют обычно каталитические реакторы с вертикальной насадкой (колонны). Типичное схемное решение конструкции вертикальной колонны синтеза со встроенными между полками водяными теплообменниками представлено, в частности, в работе: Караваев М.М. и др. Технология синтетического метанола. М.: Химия, 1984, стр.118, рис.3.40.

Это вертикальный аппарат, представляющий собой корпус высокого давления, заполненный насадкой, на колосниковые решетки (полки) которой насыпают катализатор. После каждой полки с катализатором расположены теплообменники, предназначенные для охлаждения реакционных газов (непрореагировавший синтез-газ вместе с газофазными продуктами синтеза). В качестве первичного теплоносителя теплообменников используется, преимущественно, дистиллированная вода. Первичный теплоноситель циркулирует по замкнутому контуру, отдавая полученное тепло вторичному теплоносителю во внешних теплообменных устройствах (котлах-утилизаторах тепла и др.).

Недостатком конструкции вертикального реактора является то, что при сборке или разборке его, например для замены катализатора, необходимо либо извлекать насадку, либо поднимать силовой корпус. Это требует применения кранового оборудования с высотой крюка крана над землей, как минимум, в два раза большей, чем высота реактора. Следует отметить, что высота вертикальных реакторов для синтеза ДМЭ и бензина достигает величин 15...25 метров. Если производство размещено в местности с неблагоприятными климатическими условиями, то требуется строить высокий защитный корпус, что увеличивает капитальные затраты.

Больше удобств в обслуживании обеспечивают горизонтальные реакторы. Один из таких реакторов представлен в патенте ЕР № 0256299 от 24.02.1988. Горизонтальный реактор закалочного типа для синтеза аммиака. Патентообладатель - Kellog (США).

Реактор имеет силовой внешний корпус, охлаждаемый холодным газом, съемное днище и внутренний корпус, в котором размещены четыре полки с катализатором. Подвод синтез-газа и отвод продуктов синтеза выполнены в корпусе и днище, а охлаждение реакционных газов после каждой полки с катализатором осуществляется подмешиванием холодного синтез-газа. Недостатками реактора являются ограниченные возможности теплосъема после каждой полки и регулирования температуры реакционных газов в широком диапазоне.

Наиболее близким аналогом является горизонтальный реактор, представленный в патенте RU № 2174869 от 30.06.2000. Газофазный каталитический полочный реактор для теплонапряженных химических процессов. Патентообладатель - ИНХС им. А.В.Топчиева.

Реактор состоит из горизонтальных реакционных секций, состыкованных с опорной теплообменной секцией. Реакционная секция включает герметичные полки - корзины с катализатором, установленные на консольных траверсах, и силовой корпус, поставленный на катки (тележки).

Теплообменная секция включает пакет модульных теплообменников, каждый из которых трубопроводами соединен с корзинами. Реакционные газы после каждой корзины охлаждаются в соответствующем модульном теплообменнике и поступают на вход в следующую корзину. Силовой корпус на катках может перемещаться вдоль оси реакционной секции, обеспечивая при этом свободный доступ к любой из корзин и другим элементам реакционной секции для обслуживания.

Реактор имеет следующие недостатки:

(1) отсутствие возможности регулирования режима теплообмена после отдельной корзины, поскольку его осуществляют в общей для всех модульных теплообменников ванне с кипящей водой;

(2) использование внутренних полостей консольных траверс в качестве газоводов нагретого до температуры 400°С газа, что снижает жесткость и прочность траверс, требует существенного увеличения их массы, ограничивает количество устанавливаемых на них корзин;

(3) размещение траверс в удаленном от оси цилиндрического силового корпуса месте, что ограничивает их жесткость и прочность из-за невозможности получить необходимую высоту, существенно влияющую на моменты сопротивления и инерции сечения траверс.

Основной задачей изобретения является повышение удобства эксплуатации реактора. Она включает в себя решение следующих вопросов:

(1) возможность регулирования температуры реакционных газов после каждой корзины в широком диапазоне;

(2) простота разборки и сборки реактора при его ремонте или замене катализатора.

Второй задачей изобретения является уменьшение габаритов и массы реактора. Она решена за счет общей компоновки, а так же уменьшения габаритов и массы силовой опорной рамы и модульных теплообменных устройств (МТУ).

Третья задача изобретения - упрощение технологии изготовления. Решению ее способствует общая компоновка реактора, а так же конструкция основных элементов катализаторного блока: катализаторных корзин, МТУ, силовой опорной рамы.

Представленные задачи решаются в горизонтальном многополочном каталитическом реакторе для теплонапряженных процессов химического синтеза углеводородов, спиртов, эфиров. Он содержит силовую вертикальную плиту, установленную на горизонтальном фундаменте, разъемно и герметично стыкуемый с ней цилиндрический корпус высокого давления с крышкой, продольная ось которого горизонтальна. Корпус имеет возможность перемещаться вдоль продольной оси на тележках по площадке фундамента. В состав реактора входит также катализаторный блок, состоящий из комплекта катализаторных корзин, силовой опорной рамы, на которой устанавливают корзины, МТУ, обеспечивающих охлаждение реакционных газов посторонним теплоносителем, элементы обвязки. МТУ расположены в объемах между катализаторными корзинами, на колосниковые решетки (полки) которых насыпают твердый катализатор. Отличия заявляемого реактора:

- каждая катализаторная корзина имеет форму цилиндра, продольная ось которого вертикальна, все корзины герметичны и рассчитаны на внешнее избыточное давление до 1,0 МПа;

- корзины устанавливают двумя параллельными рядами по 2...10 штук в каждом и закрепляют на силовой опорной раме;

- силовая опорная рама представляет собой балку крестообразного сечения, состоящую из продольного силового ребра и двух опорных полок, консольно закрепленную на силовой плите, при этом вертикальная плоскость симметрии рамы совпадает с продольной осью корпуса высокого давления и между катализаторными корзинами и цилиндрическим корпусом обеспечивают монтажный зазор не менее 50 мм;

- через силовую плиту осуществлены все подводы и отводы;

- каждое МТУ состоит из двух цилиндрических оболочек, соосно вставленных друг в друга с зазором от 0,5 до 5 мм для прохода теплоносителя, а во внутреннюю оболочку установлен вкладыш с зазором для прохода реакционных газов от 0,5 до 5,0 мм, на боковой поверхности которого имеются элементы макрошероховатости;

- каждое МТУ закреплено на силовой опорной раме и по тракту реакционных газов соединено газоводами с выходом предыдущей (по ходу газов) и входом последующей корзины, являясь частью соединяющего их газопровода.

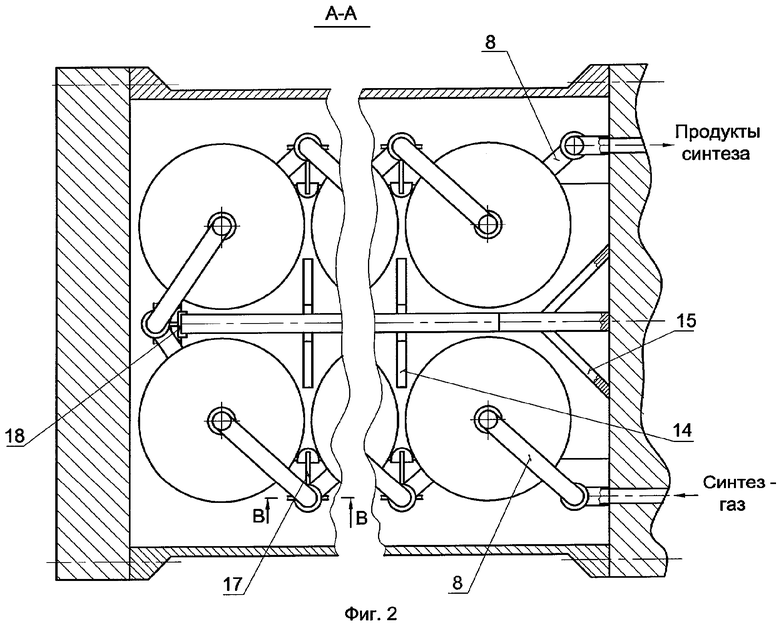

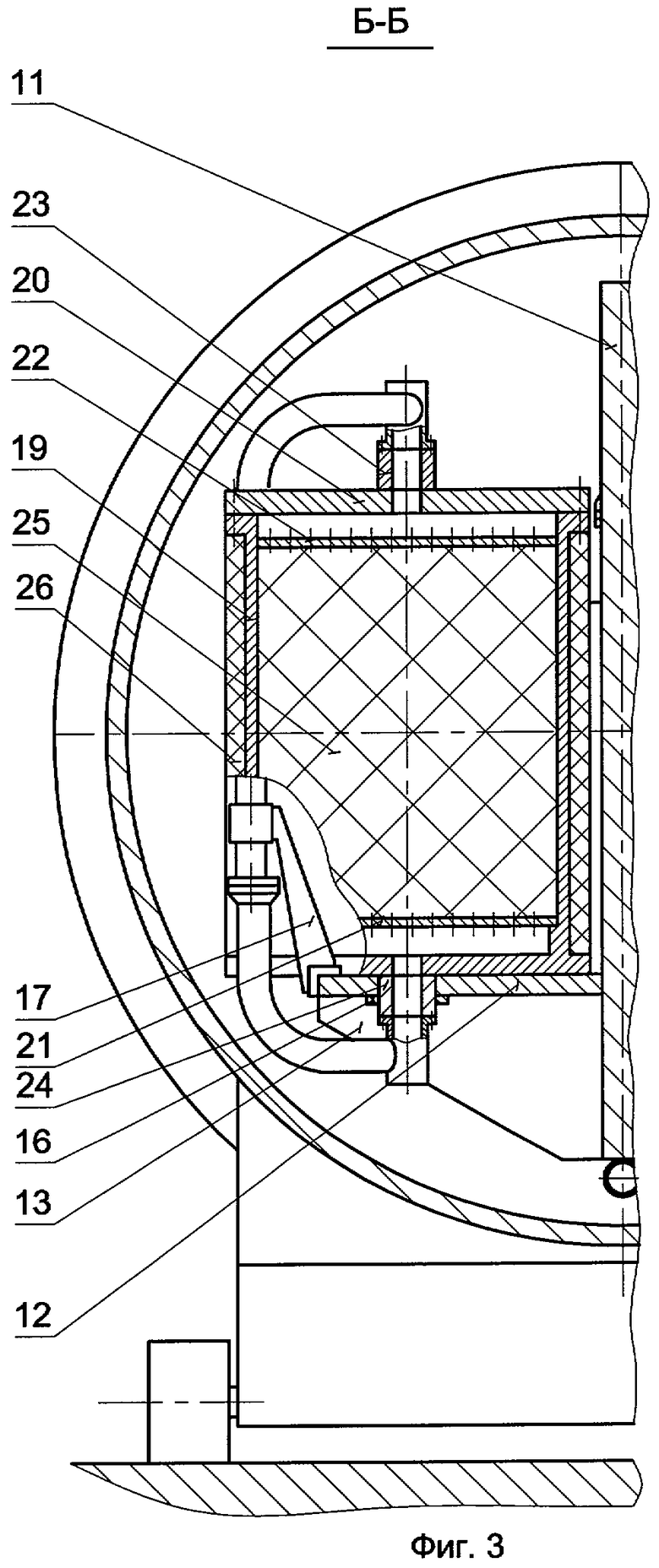

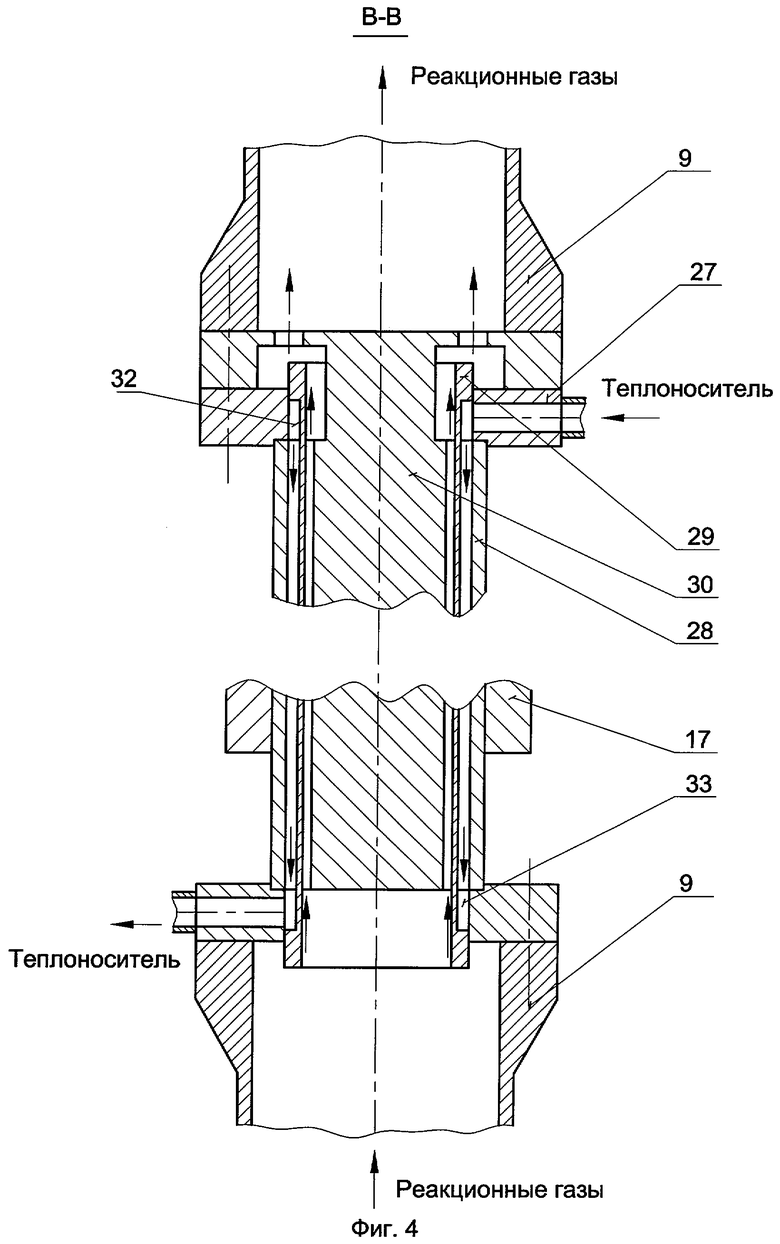

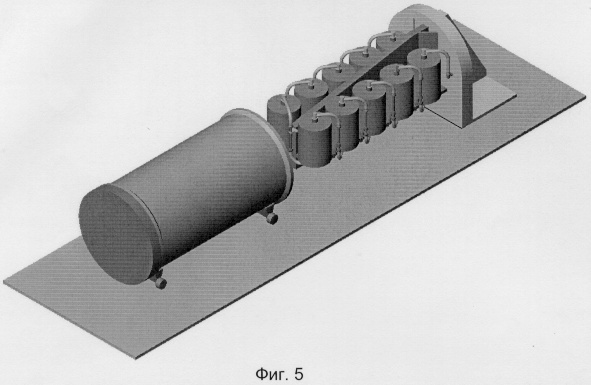

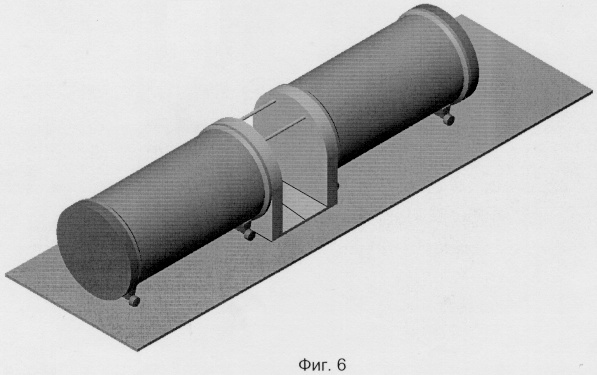

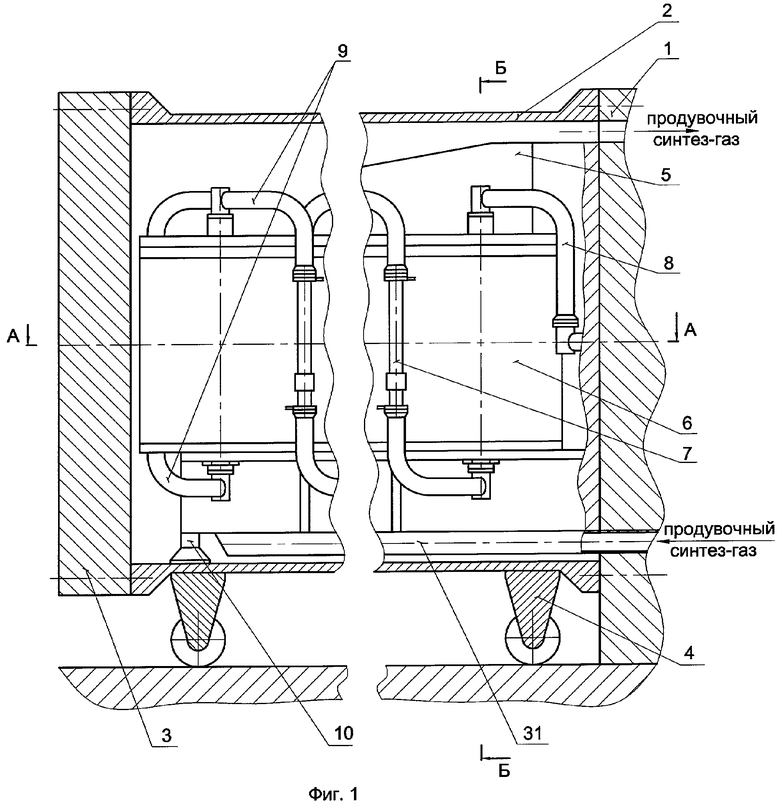

На фиг.1, 2, 3, 4, 5 и 6 представлены графические материалы, поясняющие сущность изобретения. На фиг.1 показан главный вид реактора, на фиг.2 - продольный разрез А-А, на фиг.3 - поперечный разрез Б-Б, на фиг.4 - сечение В-В МТУ, на фиг.5 и 6 - аксонометрии реактора со снятым корпусом высокого давления и спаренного реактора соответственно.

Каталитический реактор состоит (см. фиг.1) из силовой вертикальной плиты 1, корпуса высокого давления 2, крышки 3, катал изаторного блока. Корпус высокого давления установлен на тележки 4 и герметично состыкован с вертикальной силовой плитой и крышкой при помощи разъемных фланцевых соединений с уплотнениями. Каталитический блок состоит из силовой опорной рамы 5, катализаторных корзин 6 цилиндрической формы, МТУ 7, газоводов обвязки 8 и 9. Каждое МТУ по тракту реакционных газов соединено газоводами 9 с выходом предыдущей (по ходу газов) и входом последующей корзины, являясь частью соединяющего их газопровода. Силовая опорная рама скреплена с силовой вертикальной плитой одним из своих торцев разъемным способом или сваркой. В случае большого вылета консоли (при количестве корзин, превышающем 10 штук) возможно применение съемного упора 10, при помощи которого рама опирается на корпус высокого давления (вблизи другого своего торца). Рама представляет собой балку крестообразного сечения, состоящую из силового ребра 11 (см. фиг.3), двух опорных полок 12 набора ребер жесткости 13, 14 (см. фиг.2) косынок 15, скрепленных между собой в соответствии с фиг.1, 2 и 3 с помощью сварки. Вертикальная плоскость симметрии рамы совпадает с осью корпуса высокого давления. На опорные полки рамы двумя параллельными рядами по 2...10 штук в каждом, а оптимально - 4...6 штук, установлены катализаторные корзины, зафиксированные с помощью гаек 16. Корзины могут быть закреплены на силовой опорной раме и с помощью кронштейнов. Продольные оси корзин вертикальны. На раме закреплены МТУ с помощью кронштейнов 17 и 18.

Каждая катализаторная корзина 6 состоит из (см. фиг.3) корпуса 19, крышки 20, колосниковой решетки (полки) 21, газораспределительной решетки 22. К крышке и корпусу корзины, соосно с соответствующими отверстиями, приварены патрубки подвода 23 и отвода 24 газа. На колосниковую решетку насыпают катализатор 25 в виде гранул, таблеток, зерен. Для уменьшения тепловых потоков из зоны катализа к стенкам корпуса высокого давления на корпус корзины нанесена теплоизоляция 26. К патрубкам 23 и 24 пристыкованы газоводы через фланцевые разъемы. Герметичность их стыков, а также стыка крышки и корпуса корзины, обеспечивают с помощью уплотнений.

МТУ состоит (см. фиг.4) из двух фланцев 27, наружной оболочки 28, внутренней оболочки 29, вкладыша 30. Внутренняя оболочка вставлена в наружную и герметично скреплена, так же как и наружная, с фланцами при помощи сварки. Вкладыш вставлен во внутреннюю оболочку и зажат между фланцем МТУ и фланцем газовода 9. Зазоры между оболочками и между вкладышем и внутренней оболочкой - от 0,5 до 5,0 мм. Во фланцах 27 выполнены радиальные отверстия, соосно с которыми к ним приварены трубопроводы подвода и отвода теплоносителя. Зазор между наружной и внутренней оболочками может выдерживаться с помощью лапшин, проволоки, оребрения (прямого или спирального) и т.п. Вкладыш 30 выполняет роль заполнителя и турбулизатора газового потока. Он формирует зону интенсивного теплообмена.

В силовой плите 1 выполнены сквозные отверстия, соосно с которыми к ней приварены штуцеры, трубопроводы, патрубки для подвода и отвода теплоносителя к каждому МТУ, подвода синтез-газа, отвода продуктов синтеза, отвода продувочного синтез-газа, выводы различных кабелей и трубопроводов от датчиков системы управления и т.п. К плите 1 также приварен газовод подачи продувочного синтез-газа 31. Силовая плита установлена вертикально на горизонтальный фундамент и неподвижно скреплена с ним. Между корпусом и элементами катализаторного блока обеспечивают монтажный зазор не менее 50 мм.

В процессе работы реактора синтез-газ через патрубок, установленный на силовой плите 1, и через один из газоводов 8 поступает на вход первой катализаторной корзины. Затем через патрубок 23 и газораспределительную решетку 22 синтез-газ проходит в катал изаторную насыпку 25, в объеме которой происходит процесс каталитического синтеза. В катализаторной корзине газ нагревается на 30...60°С. Для снятия тепла и охлаждения реакционных газов через газовод 9 они направляются на вход МТУ.

Схема течения реакционных газов и теплоносителя в МТУ представлена на фиг.4. Теплоноситель (вода) через радиальные отверстия во фланце 27 поступает в раздающий коллектор 32, затем проходит в зазоре между наружной и внутренней оболочкой, попадает в сборный коллектор 33, далее через радиальное отверстие в нижнем фланце выводится из МТУ, а затем из реактора.

Реакционные газы проходят в зазоре между вкладышем 30 и внутренней стенкой, отдавая тепло теплоносителю. Реакционные газы последовательно проходят все корзины, охлаждаясь после каждой (кроме последней) в МТУ и с выхода последней корзины, через второй газовод 8, а также патрубок на силовой плите 1, выводятся из реактора. Для охлаждения корпуса высокого давления и элементов силовой опорной рамы, а также разгрузки корзин от большого перепада давления используется продувочный синтез-газ. Он представляет собой часть или весь расход синтез-газа, предварительно охлажденного вне реактора до 50...100°С. Продувочный синтез-газ поступает по газоводу 31 в пространство между полочной насадкой, корпусом высокого давления, крышкой реактора и силовой плитой, через отверстие в которой затем выводится из реактора. Давление продувочного синтез-газа на входе в реактор рекомендуется всегда поддерживать больше, чем давление синтез-газа на входе в последнюю корзину, но не более чем на 1,0 МПа. На такое же внешнее избыточное давление рассчитываются катализаторные корзины.

Конструкция реактора позволяет упростить сборку и разборку устройства, например, при замене корзин, их перестановке, при замене катализатора в корзинах. В этом случае корпус высокого давления отстыковывается от силовой плиты и вместе с крышкой реактора на тележках откатывается вдоль оси в сторону (см. фиг.5). Для извлечения любой корзины достаточно отстыковывать два газовода 9 и отвинтить гайку 16. Обслуживание катализаторного блока могут обеспечить автокран, автопогрузчик, тельфер.

Эффективность МТУ достигается применением в нем вкладыша 30, позволяющего повысить коэффициент теплоотдачи от реакционных газов к стенке внутренней оболочки. В зазоре между вкладышем и оболочкой 29 можно обеспечить необходимую скорость течения реакционных газов и выполнить элементы макрошероховатости, турбулизирующие поток. Такими элементами могут быть винтовые или кольцевые выступы, продольные ребра, "иглы" и т.п. МТУ является частью газопровода, соединяющего выход предыдущей (по ходу газа) и последующей корзины. Предлагаемое техническое решение позволяет упростить конструкцию МТУ и катализаторной корзины, производить демонтаж любой корзины и вкладыша без демонтажа МТУ и его обвязки. Демонтаж вкладыша может быть необходим при доводке реактора для корректировки параметров МТУ. Корректировку можно производить изменением длины вкладыша или макрошероховатости на нем. Для обеспечения надежности эксплуатации реактора давления в контурах теплоносителя МТУ (воды) рекомендуется на всех режимах работы держать ниже давления синтез-газа, а обвязку МТУ выполнять с помощью неразъемных соединений (сварка или пайка).

В процессе эксплуатации, по мере выработки катализатора, может появиться необходимость регулирования интенсивности теплообмена в МТУ, т.е. степени охлаждения реакционных газов. Такое регулирование проще всего производить изменением расхода теплоносителя. Высокие значения коэффициента теплоотдачи от реакционных газов к стенке, обеспечиваемые конструкцией МТУ, их соизмеримость со значениями коэффициента теплоотдачи от стенки к теплоносителю позволяют расширить диапазон регулирования устройства.

Цилиндрическая форма корзин, в отличие от коробчатой у прототипа, позволяет существенно упростить технологию их изготовления, а так же уменьшить их массу с учетом обеспечения работоспособности при внешнем избыточном давлении.

Напряжения, возникающие в месте заделки опорной рамы, обратно пропорциональны квадрату высоты силового ребра, а масса рамы прямо пропорциональна высоте ребра. В предлагаемом реакторе ребро опорной рамы расположено в самом удобном, с точки зрения прочности и жесткости, месте - по оси корпуса высокого давления. Это обстоятельство делает возможным, при прочих равных условиях, уменьшить массу конструкции, выполняя силовое ребро максимальной высоты, упростить технологию ее изготовления. Ребро может быть изготовлено из тонкого листа или нескольких листов, сваренных в виде коробки. Оно может иметь перфорацию и переменную высоту по длине опорной рамы для уменьшения массы.

Для компенсации опрокидывающего момента и уменьшения нагрузок на фундамент и силовую плиту возможно применение спаренного реактора. В этом случае силовые плиты реакторов выполняют облегченными и устанавливают их, как показано на фиг.6, соединяя верхние части стяжками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР МОДУЛЬНОГО ТИПА ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2005 |

|

RU2312704C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ВЕРТИКАЛЬНОЙ ПОЛОЧНОЙ НАСАДКОЙ ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2003 |

|

RU2266779C2 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| ГОРИЗОНТАЛЬНЫЙ РЕАКТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2003 |

|

RU2266780C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ТОПЛИВНОГО ДИМЕТИЛОВОГО ЭФИРА И БЕНЗИНА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2003 |

|

RU2266893C2 |

| РЕАКТОР ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495910C1 |

| РЕАКТОР СИНТЕЗА АММИАКА С РАЗДЕЛЕННЫМ ПОТОКОМ И ТРУБЧАТОЙ НАСАДКОЙ | 2015 |

|

RU2608092C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| СИСТЕМА КРЕПЛЕНИЯ ПЛАСТИН ТЕПЛООБМЕННИКА В ИЗОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКТОРАХ | 2008 |

|

RU2466783C2 |

Изобретение относится к области химического машиностроения, преимущественно к реакторам каталитического синтеза. Горизонтальный многополочный каталитический реактор состоит из силовой плиты, цилиндрического корпуса высокого давления с крышкой, который на тележках можно перемещать вдоль оси, катализаторного блока. Реактор имеет общую компоновку и конструкцию элементов катализаторного блока, состоящего из герметичных цилиндрических катализаторных корзин, силовой опорной рамы, модульных теплообменных устройств. Силовая опорная рама представляет собой балку крестообразного сечения, консольно закрепленную на силовой плите, вертикальная плоскость симметрии рамы совпадает с продольной осью корпуса высокого давления, а на полки в два параллельных ряда установлены катализаторные корзины. Рама консольно скреплена с силовой плитой, через которую осуществлены все подводы и отводы. Плита вертикально установлена на горизонтальном фундаменте, с ней разъемно состыкован корпус высокого давления. В модульных теплообменных устройствах образованы тракты для прохода реакционных газов и теплоносителя. Изобретение позволяет повысить удобство эксплуатации реактора, уменьшить его габариты и массу, упростить технологию изготовления. 1 з.п. ф-лы, 6 ил.

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| Реактор для проведения каталитических процессов | 1990 |

|

SU1782641A1 |

| 0 |

|

SU403426A1 | |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2206384C1 |

| US 2003012711 A1, 16.01.2003 | |||

| ЭЛЕКТРОКОНТАКТНЫЙ ДАТЧИК УРОВНЯ ЭЛЕКТРОПРОВОДНЫХ ЖИДКОСТЕЙ | 0 |

|

SU256299A1 |

Авторы

Даты

2005-12-27—Публикация

2004-01-14—Подача