Заявляемое изобретение относится к авиационному пилотажному оборудованию с процессорными управляющими комплектами и предназначено для использования при автоматическом управлении самолетом.

Известны системы управления полетом, например системы для гражданских самолетов семейства Airbus, в частности Airbus 330. Данная система выполнена с вычислительной частью, в состав которой входят процессоры, включенные в структуру комбинированного информационного обмена с цифровыми шинами данных ARINC 429. Цифровая шина данных ARINC 429 является централизованной многоприемной однонаправленной шиной передачи данных и определяет стандарт обмена цифровыми данными между системами БРЭО. В известной системе для ввода команд по тангажу и крену используются боковые ручки управления, расположенные на боковых консолях, управление по курсу осуществляется с помощью педалей руля направления [FLIGHT CONTROL SYSTEMS practikal issues in design and implementation, Edited by Roger W.Pratt, IEE Control enginnttring series 57, 2000, p.34-39].

Известны также и другие системы управления (WO 01/93039 A1, G 06 F 11/16, 06.12.2001; RU 2235042 С1, В64С 13/00, G06F 13/00, 12.11.2003; RU 2235043 C1, B64C 13/00, G06F 13/00, 12.11.2003), ближайшей из которых по технической сущности к заявляемой является система управления самолетом, описанная в патенте RU 2235043, одной из функций которой является автоматическое управление полетом.

Известная система автоматического управления содержит резервированный цифровой вычислитель, рулевые приводы, систему командного управления тягой двигателей, пульт управления, рукоятку управления, индикатор усилий и устройство контроля работы системы. Система автоматического управления сопряжена с системами курсовертикали, воздушных сигналов, навигации и посадки, радиовысотомером, электронной системой управления двигателями, электромеханизмами триммирования и системой аварийной сигнализации.

Устройство управления приводами системы содержит набор усилителей мощности, включенных с возможностью усиления входных сигналов и выдачи тока управления в обмотки управления электрогидроусилителей приводов, а также усилители для приема и замыкания внутренних контуров рулевых приводов.

Устройство контроля системы выполнено с возможностью поиска отказавшей съемной единицы, тест-контроля, выполнения регулировок и направления параметров на внешние цифровые индикаторы.

Известное устройство для автоматического триммирования работает по сигналу выходного усилителя рулевой машины и включает электромеханизм триммирования при превышении порогового значения этого сигнала в течение определенного отрезка времени (RU 1548983 A1, B64C 13/00, 19.11.1987).

Данная система автоматического управления характеризуется расширенными функциональными возможностями и обеспечивает стабилизацию углового положения, высоты, приборной скорости, управление высотой и курсом, заход на посадку, а также командное управление тягой двигателей посредством рекомендации через АРО и систему индикации требуемого режима работы двигателей.

Однако данная система, так же как и бортовая система регистрации полетных данных (RU 2101755 C1, G06F 7/00, 04.02.1992), не предусматривает отображения числовых значений параметров, в частности, в условиях предполетной проверки, что не соответствует оперативной диагностике состояния системы автоматического управления.

Задачей изобретения является устранение указанного недостатка и обеспечение оперативной диагностики, а также упрощение эксплуатации, повышение точности и надежности системы автоматического управления.

Для решения поставленной задачи предлагается система автоматического управления, содержащая дублированный цифровой вычислитель, рулевые машины, включенные параллельно в систему ручного управления рулем высоты, элеронами и рулем направления, исполнительный механизм автомата тяги, включенный параллельно в систему ручного управления левого и правого двигателя, пульт управления, рукоятку управления и индикатор усилий, сопряженная с информационными системами, в качестве которых используются курсовертикаль, радиовысотомер, системы воздушных сигналов, навигации и посадки, с электронной системой управления двигателями, электромеханизмами триммирования и системой аварийной сигнализации.

Решение поставленной задачи обеспечивается следующими частными существенными признаками изобретения.

Каждый из каналов дублированного цифрового вычислителя системы функционально состоит из приемного устройства сигналов информационных систем, преобразующего устройства входной информации, вычислительного устройства управляющих сигналов, включающего в себя устройство наземных проверок и контроля, устройство автотриммера и устройство сервопривода, преобразующего устройства вычисленных управляющих сигналов для передачи их в сопрягаемые с вычислителем рулевые машины, исполнительный механизм автомата тяги и электромеханизм триммирования.

Устройство наземных проверок и контроля выполнено с возможностью определения места отказа с точностью до сменного блока, тест-контроля и дополнительной возможностью при наземном контроле индикации на пульте числовых значений выбранного параметра из общего перечня параметров сопрягаемых систем и собственных параметров системы автоматического управления.

Устройство автоматического триммирования, содержащее рулевую машину, подключенную к индикатору усилий и вычислителю, выход которого подключен к электромеханизму триммирования и к системе аварийной сигнализации, выполнено с возможностью вычисления по величине тока в управляющей обмотке электродвигателя рулевой машины управляющих сигналов для электромеханизма триммирования, сигнала для индикации усилий, преодолеваемых рулевой машиной, и предупредительного сигнала для системы аварийной сигнализации.

Устройство сервопривода выполнено с цифровым управлением и функционально включает в себя дублированный цифровой вычислитель и рулевую машину, вход которой связан с выходами вычислителя через логическое устройство, реализующее зависимость вычисленного управляющего сигнала для двигателя рулевой машины от разовых сигналов включения одновременно двух или одного канала вычислителя при отключении или отказе одного из каналов, а выход рулевой машины связан с входами вычислителей посредством цепей обратной связи.

Устройство автомата тяги заявляемой системы автоматического управления выполнено с дублированными каналами исполнительного механизма с возможностью замещения отказавшего канала другим, полностью подготовленным к работе, с сохранением характеристик и параметров управления исполнительного механизма автомата тяги до и после замещения его каналов при работе от двух или от одного из двух каналов дублированного вычислителя.

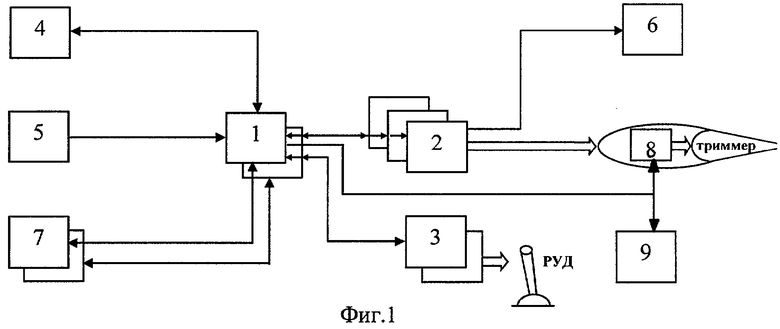

Для удобства управления при автоматическом управлении углами крена, тангажа и курса рукоятка управления выполнена в виде раздельных поворотных устройств крена и курса, имеющих общую ось вращения, с обеспечением управления по тангажу наклоном поворотных устройств в плоскости, параллельной плоскости симметрии самолета.

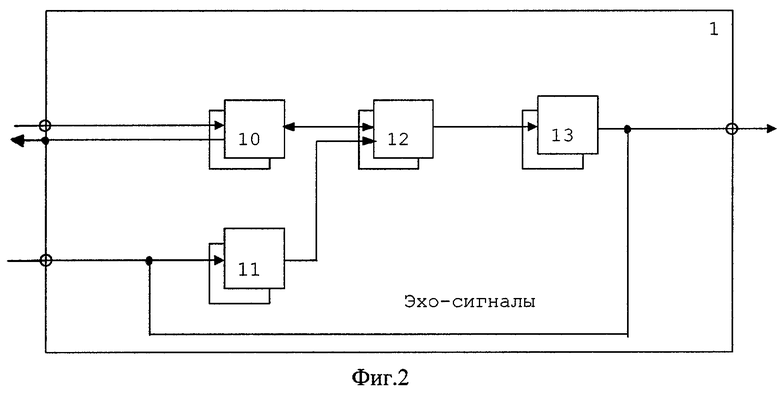

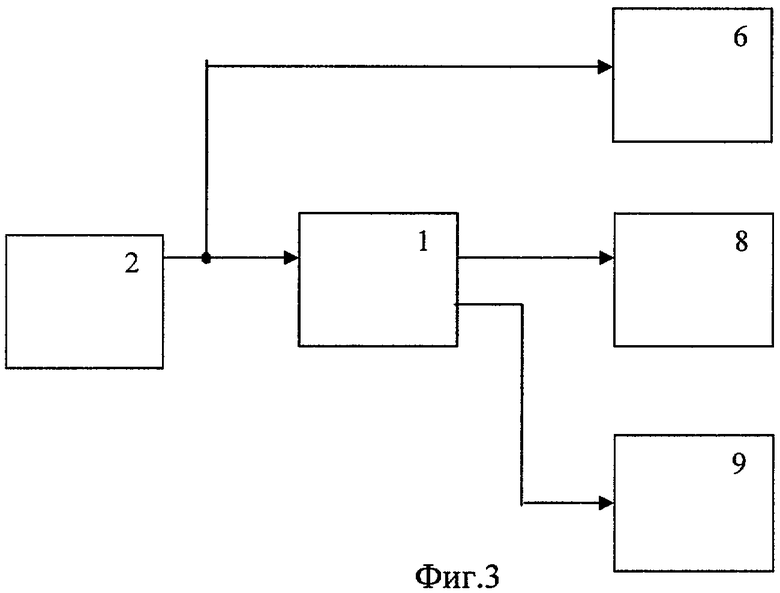

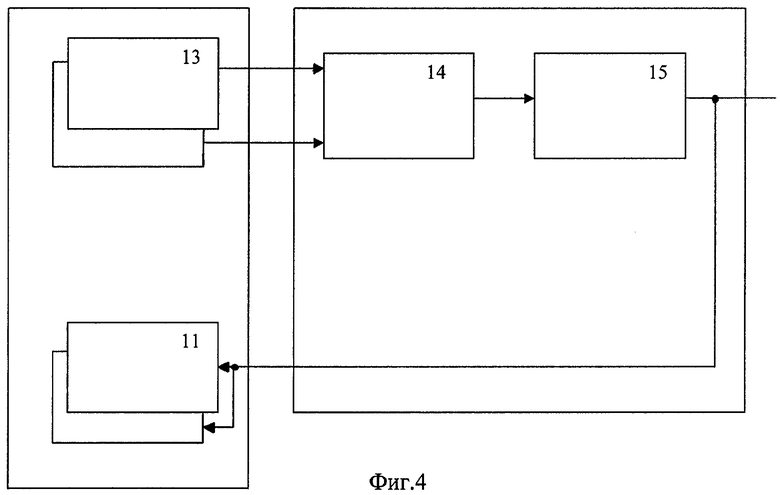

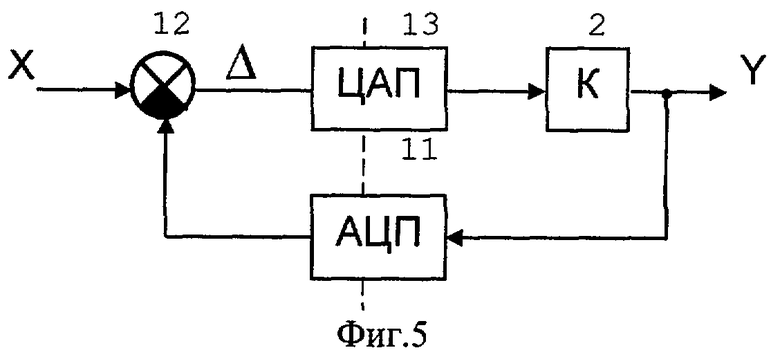

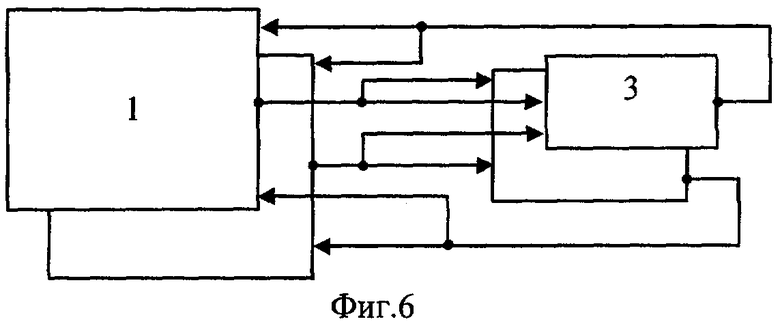

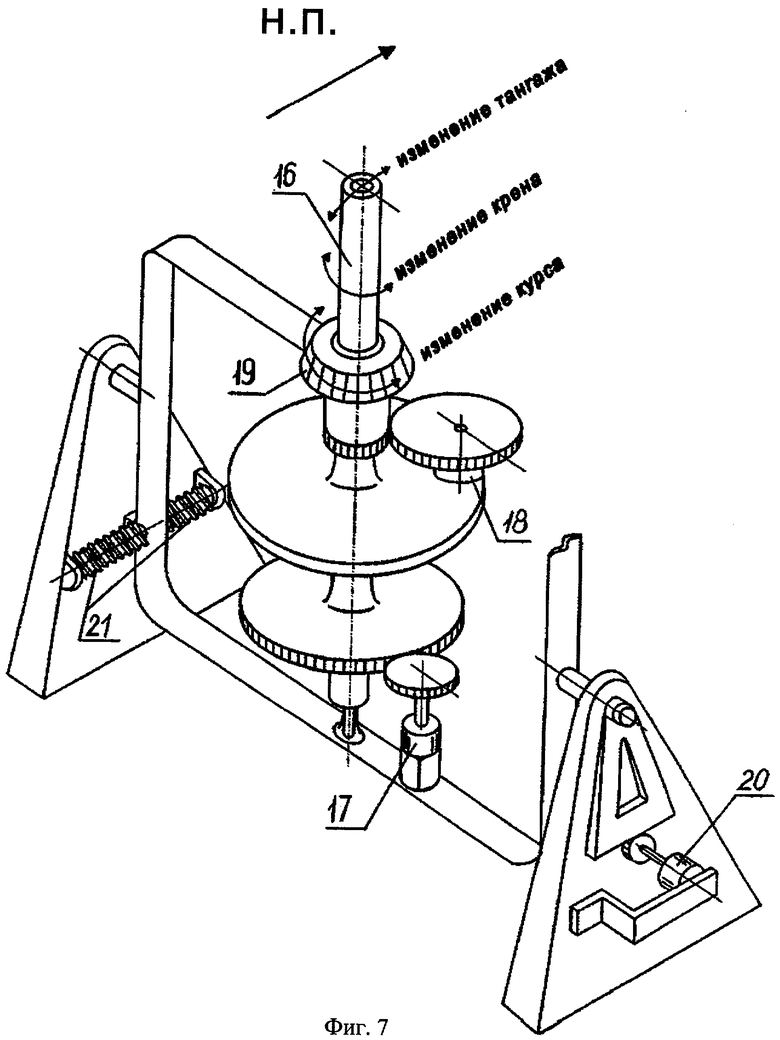

Сущность изобретения поясняется чертежами, где на фиг.1 представлена структурная схема системы автоматического управления, на фиг.2 - функциональная схема цифрового дублированного вычислителя, на фиг.3 - блок-схема устройства автоматического триммирования, на фиг.4 - блок-схема устройства сервопривода, на фиг.5 - функциональная схема цифрового управления рулевой машиной сервопривода, на фиг.6 - блок-схема автомата тяги, на фиг.7 - конструктивная схема рукоятки управления.

Система автоматического управления (фиг.1) содержит дублированный цифровой вычислитель 1, рулевые машины 2, управляющие угловым положением руля высоты, руля направления и элеронов, дублированный исполнительный механизм 3 автомата тяги, управляющий угловым положением рукояток управления правого и левого двигателей (РУД), пульт 4 для включения различных режимов автоматического управления, рукоятку 5 управления для автоматического управления угловым положением самолета и индикатор 6 усилий, информирующий пилотов о величине и направлении усилия, преодолеваемого рулевой машиной 2.

Система автоматического управления сопряжена с дублированными информационными системами 7 комплекта БРЭО (системы курсовертикали, воздушных сигналов, навигации и посадки, радиовысотомер), информация которых используется для автоматического и директорного управления самолетом, а также с электронной системой управления двигателями (на чертеже не показана), электромеханизмом 8 триммирования и системой 9 аварийной сигнализации, информирующей пилотов о нештатных ситуациях в полете, включая информацию о недопустимо больших усилиях, преодолеваемых рулевой машиной в процессе автоматического управления.

Дублированный цифровой вычислитель 1 (фиг.2) содержит два одинаковых канала, каждый из которых функционально состоит из приемного устройства 10 сигналов информационных систем 7, преобразующего устройства 11 входной информации, вычислительного устройства 12 управляющих сигналов, преобразующего устройства 13 вычисленных управляющих сигналов для передачи их в сопрягаемые с вычислителем электромеханизмы 8 триммирования, рулевые машины 2 и автомат тяги. Вычислитель 1 содержит также устройство наземного контроля (на чертеже не показано), выполненное с возможностью определения места отказа с точностью до сменного блока, тест-контроля и дополнительной возможностью при наземном контроле индикации на пульте числовых значений выбранного параметра из общего перечня параметров сопрягаемых систем и собственных параметров системы автоматического управления.

Устройство автоматического триммирования (фиг.3) функционально включает в себя рулевую машину 2, в качестве которой применена рулевая машина с бесконтактным двигателем постоянного тока с электронным коллектором, индикатор 6 усилий и вычислитель 1, выход которого подключен к электромеханизму 8 триммирования и к системе 9 аварийной сигнализации.

Устройство сервопривода (фиг.4) содержит дублированный вычислитель 1 и рулевую машину 2. Выходы преобразующих устройств 13 вычислителя 1 через логическое устройство 14 подключены к управляющей обмотке двигателя 15 рулевой машины 2. Выходы рулевой машины 2 посредством цепей обратной связи подключены к входам преобразующих устройств 11 вычислителя 1.

Устройство сервопривода выполнено с цифровым управлением рулевой машины. Контур, реализующий цифровое управление (фиг.5), содержит вычислительное устройство 12 управляющих сигналов, условно представленное в виде сумматора, преобразующее устройство 13 вычисленных управляющих сигналов, выполненное в виде цифро-аналогового преобразователя (ЦАП), преобразующее устройство 11 входной информации, выполненное в виде аналого-цифрового преобразователя (АЦП), и рулевую машину 2, представленную в виде пропорционального звена с коэффициентом пропорциональности К.

Устройство автомата тяги (фиг.6), обеспечивающее автоматическое управление тягой двигателей самолета, включает в себя дублированный вычислитель 1 системы и дублированный исполнительный механизм 3 автомата тяги (ИМАТ), выполненный с возможностью замещения отказавшего канала другим, полностью подготовленным к работе, с сохранением характеристик и параметров управления исполнительного механизма автомата тяги до и после замещения его каналов при работе от двух или одного из двух каналов дублированного вычислителя 1.

По каждому из двух каналов управления вращение электродвигателя ИМАТ через редуктор и необратимую муфту передается общему планетарному редуктору (дифференциалу), с которого через редукторы, электромагнитные муфты сцепления и фрикционную муфту пересиливания вращение передается на два выходных вала.

Указанные на блок-схеме связи, поступающие в ИМАТ, содержат вычисленные сигналы управления и включения, а поступающие в вычислитель - сигналы положения, скорости и момента выходных валов ИМАТ.

В обеспечение оперативного перехода при автоматическом управлении с режима стабилизации на режим управления органы управления системы построены так, что на пульте 4, обычно располагаемом в верхней части приборной доски, сосредоточены все элементы управления, кроме элементов управления угловым положением самолета. Они сосредоточены в рукоятке 5 управления (фиг.7), размещенной на самолете в более удобном месте для ее оперативного использования и позволяющей раздельно управлять углами крена, курса и тангажа при автоматическом управлении.

Рукоятка 5 управления включает в себя два поворотных устройства. Поворотное устройство 16 крена, посредством которого летчик при автоматическом управлении выставляет желаемый крен, содержит зубчатое колесо для передачи вращения на датчик 17 заданного крена и диск, на котором закреплен датчик 18 заданного курса. Поворотное устройство 19 курса содержит шестерню для передачи вращения на датчик 18 заданного курса и при вращении поворотного устройства 16 крена вращается вместе с ним.

Выставка заданного курса производится летчиком вращением поворотного устройства 19 курса относительно поворотного устройства 16 крена. Поворотные устройства 16 и 19 размещены в рамке, которая может поворачиваться относительно основания по оси, перпендикулярной общей оси поворотных устройств. На основании рукоятки установлен датчик 20 заданного тангажа. Для управления углом тангажа при автоматическом управлении летчик наклоняет поворотные устройства 16 и 19 по оси вращения рамки, преодолевая растяжение и сжатие центрирующих пружин 21.

Все функции, присущие данной системе автоматического управления, выполняются системой с использованием информации системы курсовертикали, системы воздушных сигналов, аппаратурой навигации и посадки, принимаемой по кодовым линиям связи по ГОСТ 18977-79 и РТМ 1495-75 с изм.3 или по ARINC-429 в соответствии с протоколами информационного взаимодействия. С использованием этой и всей другой информации, по которой работает система, при проведении наземного встроенного контроля по тестовой программе проверяются все режимы ее работы.

Более детальное представление об автоматическом управлении в том или ином режиме складывается при выборочном просмотре на пульте 4 в наземных условиях числовых значений входных, выходных и промежуточных параметров системы и параметров, характеризующих сопряжение всего комплекса самолетных систем, обеспечивающих автоматическое управление полетом.

При выбранном сочетании и времени нажатия определенных кнопок пульта 4 включается кодовая программа просмотра параметра на двух цифровых табло заданных значений высоты эшелона и курса с выставкой порядкового номера параметра с помощью расположенного на пульте задатчика высоты эшелона (на чертеже не показаны).

В состав параметров входят:

- информационные параметры сопрягаемых систем БРЭО (30),

- параметры состояния приборов системы автоматического управления (40),

- выходные управляющие параметры (20),

- параметры внутреннего состояния вычислителей (70), включая промежуточные алгоритмические сигналы, эхо-сигналы, сигналы математических моделей и динамических характеристик сервоприводов и другие.

В скобках указано округленное число параметров, вычисляемых в каждом канале вычислителя 1.

Каждый канал вычислителя 1 выполняет:

- прием и преобразование сигналов для вычислений входной информации,

- вычисление управляющих сигналов, включая устройства наземных проверок, автотриммера, сервопривода, автомата тяги,

- преобразование вычисленных управляющих сигналов для передачи их в сопрягаемые с вычислителем блоки.

При просмотре параметров выявляется их временная стабильность, числовое значение, параметрическое определение причины отрицательного результата наземного встроенного контроля по тестовой программе и замечаний в полете при положительном результате тест-контроля, взаимное соответствие параметров левого и правого борта. Причем для оперативности проверок исходно индицируются параметры левого вычислителя и сопрягаемых систем БРЭО левого борта, которые заменятся на соответствующие им параметры правого вычислителя и сопрягаемых систем БРЭО правого борта на время нажатия определенного переключателя пульта 4.

Реализация кодовой программы обеспечивается информационным обменом между вычислителем 1 и пультом 4. Аппаратурными и программными средствами исключается возможность включения программ наземного тест-контроля и просмотра параметров в полете. В числе этих средств - использование сигнала обжатия шасси.

В качестве силовых исполнительных устройств системы применены рулевые машины 2 с бесконтактным двигателем 15 постоянного тока с электронным коллектором. Частный существенный признак изобретения определяет устройство для автоматического триммирования, построенное на базе упомянутых рулевых машин.

В режиме холостого хода вращающий момент двигателя уравновешивается моментом противоЭДС, возникающей в результате вращения якоря в поле возбуждения двигателя, а в тормозном режиме уравновешивается моментом нагрузки с максимальным током в управляющей обмотке двигателя. В промежуточных значениях внешней нагрузки под действием противоЭДС ток в управляющей обмотке уменьшается. На этом основании в рулевой машине 2 системы предусмотрен сигнал момента, пропорциональный исходной величине тока в управляющей обмотке двигателя.

Для автоматического триммирования и индикации усилий в кабине, преодолеваемых рулевой машиной 2, используется сигнал момента рулевой машины, поступающий через масштабный резистор на расположенный в кабине пилотов индикатор 6 усилий. Этот же сигнал поступает в вычислитель 1 системы, в котором вычисляются управляющие сигналы на перемещение электромеханизма 8 триммирования, в соответствии с которыми отклоняется аэродинамический триммер руля в сторону снижения усилий в управлении.

Электромеханизм триммирования имеет релейный тип управления и перемещается в ту или другую сторону с постоянной скоростью, что учитывается при разработке структуры управляющих сигналов.

Устройство работает следующим образом. При нарастании сигнала момента рулевой машины 2 и превышении этим сигналом определенного порога в течение определенного времени формируется сигнал управления триммером. Перемещение триммера уменьшает усилие в проводке и сигнал момента. Снятие сигнала управления производится при снижении сигнала момента до определенного уровня. Если этого снижения не происходит, то по истечении определенного времени в вычислителе 1 формируется предупредительная команда для табло системы 9 аварийной сигнализации.

Обычно в системах автоматического управления применяют сервоприводы, объединяющие электромеханическую рулевую машину и усилитель сервопривода, формирующий сигнал ее управления в зависимости от управляющего сигнала вычислителя и сигналов обратной связи.

Частный существенный признак изобретения состоит в исключении усилителя сервопривода и формировании в цифровом вычислителе 1 сигнала управлении рулевой машины 2. При цифровом управлении исполнительными устройствами квантование по времени вычислительного процесса должно обязательно учитываться при реализации сервопривода.

В самом первом приближении передаточную функцию рулевой машины 2 можно аппроксимировать пропорциональным звеном с коэффициентом передачи К в размерности  . Представим контур управления, состоящий из рулевой машины, охваченной единичной отрицательной обратной связью. Передаточная функция контура

. Представим контур управления, состоящий из рулевой машины, охваченной единичной отрицательной обратной связью. Передаточная функция контура  .

.

По параметрам полета в цифровом вычислителе 1 формируется управляющая величина X, пропорционально которой должна быть величина Y непрерывного исполнительного устройства. В системе реализуется зависимость Yn=К(Хn-Yn-1), при этом разница Xn-Yn-1, сохраняемая постоянной на период квантования Т, заменяется после этого разницей Хn+1-Yn.

Для определения переходной характеристики системы сформируем ступенчатое воздействие, соответствующее возрастанию от нуля до единицы величины Y.

В системе, исходно находящейся в нулевых начальных условиях (Х0=Δ0=Y0=0) и учитывая ее аналоговый коэффициент передачи  , величина X определяется обратной величиной этого коэффициента или передаточной функции. Величину X будем оставлять неизменной во всех последующих тактах работы цифрового вычислителя.

, величина X определяется обратной величиной этого коэффициента или передаточной функции. Величину X будем оставлять неизменной во всех последующих тактах работы цифрового вычислителя.

Реакция системы просто определяется с учетом ее состояния в предыдущем такте:

При ступенчатом воздействии выходная величина в общем виде определяется выражением:

Yn=1-(-K)n.

Реакция системы характеризуется колебаниями с периодом 2Т относительно равновесного состояния, равного единице. Затухание колебаний происходит только при К<1, что является границей устойчивости системы.

Выполнение требований по характеру переходного процесса системы имеет однозначную связь с величиной К. Например, если нормируется допустимость двух колебаний до входа в 5% трубку, для этого необходимо Y5≤1,05 или К5=0,05. Время регулирования в этом случае равно 4Т.

Изложенное выше распространяется и на случай замены в системе пропорционального звена апериодическим. Если постоянная времени Т апериодического звена  , то она может не учитываться, так как в конце такта выходная величина достигает величины управляющего сигнала. При Т больших значениях (

, то она может не учитываться, так как в конце такта выходная величина достигает величины управляющего сигнала. При Т больших значениях ( ) за счет запаздывания в конце такта управляющий сигнал отрабатывается не полностью, и это обстоятельство можно интерпретировать как снижение коэффициента усиления выходного звена, то есть для целей нашего анализа величина К должна быть представлена произведением, одним сомножителем которого является коэффициент передачи пропорционального звена Кпр, а второй сомножитель численно равен той части управляющего сигнала, которая успевает приблизить заданное значение к текущему в конце такта КΔ:

) за счет запаздывания в конце такта управляющий сигнал отрабатывается не полностью, и это обстоятельство можно интерпретировать как снижение коэффициента усиления выходного звена, то есть для целей нашего анализа величина К должна быть представлена произведением, одним сомножителем которого является коэффициент передачи пропорционального звена Кпр, а второй сомножитель численно равен той части управляющего сигнала, которая успевает приблизить заданное значение к текущему в конце такта КΔ:

К=Кпр·Ка, где

С учетом приведенных отправных отличий цифровой реализации сервопривода от известной аналоговой определена предельно допустимая крутизна обратных связей, корректирующие звенья в них, а также тактовая частота вычисления параметров сервоприводов системы.

В каждом вычислителе 12 (фиг.5) по текущим параметрам полета и сигналам рулевой машины 2 по ее положению, скорости и моменту вычисляется управляющий сигнал, поступающий вместе с сигналом включения рулевой машины на один из входов логического устройства 14. На своем выходе логическое устройство 14 формирует управляющий сигнал и сигнал включения рулевой машины 2. На выход логического устройства 14 поступает только тот из двух сигналов управления, который сопровождается сигналом включения рулевой машины 2.

При поступлении в логическое устройство 14 двух сигналов включения рулевой машины 2 логическое устройство формирует на своем выходе полусумму управляющих сигналов. В каждом вычислителе 12 по текущим параметрам полета и сигналам положения и скорости рулевой машины 2, а также по сигналу момента на валу рулевой машины 2 осуществляется контроль работы сервопривода, его точностных и динамических характеристик.

По тестовой программе перед полетом последовательно проводится проверка работы автомата тяги сначала от одного, потом от другого канала ИМАТ.

При включении автомата тяги в полете производится непрерывный контроль соответствия заложенной в программе вычислителя математической модели исполнительного механизма и математической модели автомата тяги. При нарушении соответствия только математической модели исполнительного механизма текущим параметрам отключается работающий исполнительный механизм и включается резервный, проверенный перед полетом и полностью подготовленный к работе. За счет необратимых муфт в исполнительных механизмах обеспечивается однозначное соответствие между движением двигателя включенного исполнительного механизма и выходных валов ИМАТ.

Движение двигателя передается только на выходной вал дифференциала, потому что другой вход дифференциала заклинивается необратимой муфтой отключенного двигателя.

Сопряжение вычислителя с ИМАТ выполнено таким образом, что каждый исполнительный механизм управляется от двух каналов дублированного вычислителя, и в каждый вычислительный канал поступает информация от двух исполнительных механизмов и ИМАТ. Исполнительный механизм работает по сумме сигналов каналов вычислителей. Для сохранения работоспособности при отключении одного из каналов вычислителя в работающем канале крутизна управляющих сигналов, поступающих в ИМАТ, удваивается.

На основании вышеизложенного очевидно, что совокупность существенных признаков, характеризующих заявленную систему автоматического управления полетом самолета, и соответствующая реализация частных существенных признаков обеспечивает получение технического результата, выражающегося в обеспечении оперативной диагностики системы, упрощении ее эксплуатации, повышении точности и надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОПИЛОТ ДЛЯ САМОЛЕТОВ МАЛОЙ АВИАЦИИ | 2024 |

|

RU2832351C1 |

| СПОСОБ УПРАВЛЕНИЯ САМОЛЕТОМ | 2003 |

|

RU2235042C1 |

| ЛЕГКИЙ МНОГОЦЕЛЕВОЙ САМОЛЕТ | 2003 |

|

RU2235044C1 |

| СИСТЕМА УПРАВЛЕНИЯ САМОЛЕТОМ | 2003 |

|

RU2235043C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1986 |

|

SU1372816A1 |

| ЛЕГКИЙ СВЕРХЗВУКОВОЙ МНОГОЦЕЛЕВОЙ САМОЛЕТ | 2004 |

|

RU2271305C1 |

| СПОСОБ УПРАВЛЕНИЯ САМОЛЕТОМ И КОМПЛЕКСНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2327602C1 |

| САМОЛЕТ С СИСТЕМОЙ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ | 2011 |

|

RU2472672C1 |

| Моделирующий комплекс для отладки системы управления автономным подвижным объектом | 2017 |

|

RU2662331C1 |

| Автономное интегрированное устройство регистрации параметров авиационного газотурбинного двигателя | 2017 |

|

RU2664901C1 |

Изобретение относится к авиационному пилотажному оборудованию с процессорными управляющими комплектами. Система содержит дублированный цифровой вычислитель, рулевые машины, включенные параллельно в систему ручного управления рулем высоты, элеронами и рулем направления, исполнительный механизм автомата тяги, включенный параллельно в систему ручного управления левого и правого двигателей, пульт управления, рукоятку управления и индикатор усилий. Система сопряжена с информационными системами, в качестве которых используются курсовертикаль, радиовысотомер, системы воздушных сигналов, навигации и посадки, с электронной системой управления двигателями, электромеханизмами триммирования и системой аварийной сигнализации. Устройство наземных проверок и контроля, являющееся составной частью дублированного цифрового вычислителя, выполнено с возможностью определения места отказа с точностью до сменного блока, тест-контроля и дополнительной возможностью при наземном контроле индикации на пульте числовых значений выбранного параметра из общего перечня параметров сопрягаемых систем и собственных параметров системы автоматического управления. Изобретение обеспечивает оперативную диагностику, а также упрощение эксплуатации, повышение точности и надежности системы автоматического управления. 4 з.п. ф-лы, 7 ил.

| СИСТЕМА УПРАВЛЕНИЯ САМОЛЕТОМ | 2003 |

|

RU2235043C1 |

| СПОСОБ УПРАВЛЕНИЯ САМОЛЕТОМ | 2003 |

|

RU2235042C1 |

| СИСТЕМА УПРАВЛЕНИЯ САМОЛЕТОМ | 2001 |

|

RU2192366C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ТРИММИРОВАНИЯ | 1987 |

|

SU1548983A1 |

Авторы

Даты

2007-12-20—Публикация

2006-04-12—Подача