Изобретение относится к металлургическому производству, в частности к области получения сортовых заготовок, и может быть использовано в комплексе оборудования, предназначенного для формирования штабеля из сортовых заготовок, который подлежит обвязке и отправке на склад.

Известно штабелирующее устройство по патенту Украины №44568 А, B65G 57/18, включающее в себя ползун, установленный в вертикальных направляющих рамы с возможностью перемещения от привода, с которым сочленен ползун, а также копиры, прикрепленные к боковым поверхностям рамы, симметрично относительно вертикальной оси. Кроме того, в состав устройства также входят рычаги, каждый из которых шарнирно прикреплен к ползуну одним концом, а второй его конец оснащен роликом, размещенным с возможностью контакта с соответствующим копиром. Рычаги оснащены опорными вставками с горизонтальными площадками, прикрепленными с возможностью переустановки. Вставки выполнены с криволинейными поверхностями и устанавливаются в центральном вырезе ползуна. Устройство комплектуется набором вставок для обеспечения кантовки сорта разных размеров поперечных сечений.

Работает штабелирующее устройство следующим образом.

Ролики рольганга транспортируют ряд из четырех заготовок, сцентрированный относительно оси рольганга, и останавливают его на оси устройства для формирования штабеля. До начала работы из набора вставок с криволинейными поверхностями выбирают ту, которая соответствует параметрам поперечного сечения заготовок, подлежащих кантованию, и выставляют опорные вставки рычагов таким образом, чтобы каждая из них перекрывала центр масс крайней заготовки. Затем включают привод, и ползун перемещается в вертикальных направляющих рамы, при этом ролики рычагов перекатываются по вертикальным участкам копиров, а опорные горизонтальные поверхности вставок рычагов после контакта с нижними поверхностями крайних заготовок поднимают их. При дальнейшем подъеме ползуна крайние заготовки, расположенные на опорных поверхностях вставок рычагов, поднимаются на высоту, которая рассчитывается по выражению, приведенному в формуле. При дальнейшем подъеме ползуна, когда ролики рычагов перекатываются по криволинейным участкам копиров, а рычаги проворачиваются в точках шарнирных прикреплений к ползуну, опорные горизонтальные вставки отходят от крайних заготовок, а в контакт с ними вступают криволинейные участки вставок. В результате дальнейшего подъема ползуна крайние заготовки перемещаются по криволинейным траекториям и размещаются на двух средних заготовках, лежащих на роликах рольганга с образованием штабеля из четырех заготовок, уложенных в два ряда. Обратным ходом привода устройство возвращается в исходное положение, а сформированная стопа заготовок обвязывается и далее рольгангом транспортируется, например, на склад.

Следует отметить, что при работе с большим количеством типоразмеров поперечных сечений сорта штабелирующее устройство оснащают несколькими вставками, их количество определяется количеством типоразмеров штабелируемых заготовок, что приводит к повышению капитальных затрат, связанных с изготовлением и эксплуатацией штабелирующего устройства.

Известно другое штабелирующее устройство по патенту Украины №6350U, B65G 57/18, 16.05.2005 более близкое к заявляемому решению и принятое в качестве прототипа.

В его составе рама, с двух сторон, от оси которой размещены под углом копиры, установленные с возможностью переустановки от собственного средства перемещения; вставка, выполненная составной из двух частей. Каждая часть вставки, установленная под углом на ползуне с возможностью изменения положения от индивидуального средства для перемещения. К каждой части вставки шарнирно прикреплено по рычагу, несущему горизонтальную опорную площадку, с роликом на свободном конце. Ползун размещен по оси устройства и сочленен с приводом его вертикального перемещения. В штабелирующем устройстве и части вставки, и копиры установлены под одним углом, а средства перемещения частей вставки и копиров выполнены в виде пары винт-гайка.

Работает штабелирующее устройство следующим образом.

Изначально каждую составную часть вставки и каждый копир собственным средством для перемещения устанавливают в положения, зависящие от размеров поперечных сечений сортовых заготовок, подлежащих кантованию. После настройки элементов устройства приводом перемещения ползуна опускают его в положение, при котором горизонтальные площадки рычагов вставок находятся ниже уровня роликов рольганга, при этом ролики рычагов контактируют с вертикальными участками копиров.

После доставки роликами рольганга и остановки по оси штабелирующего устройства ряда из четырех сортовых заготовок включают привод ползуна, который перемещает ползун со вставками до контакта горизонтальных опорных площадок рычагов с нижними поверхностями крайних заготовок. Дальнейшее перемещение ползуна сопровождается вертикальным подъемом крайних заготовок на обусловленную величину h. После подъема крайних заготовок на величину h и совершения роликами рычагов ходов величиной h по вертикальной части копира происходит перемещение роликов рычагов на криволинейные участки копиров под воздействием привода перемещения ползуна и проворот рычагов в точках их шарнирного присоединения к частям вставок. При этом горизонтальные участки рычагов отходят от нижних поверхностей заготовок, а криволинейные части вставок вступают с ними в контакт, и далее под воздействием усилия привода перемещения ползуна крайние заготовки, перемещаясь по криволинейным траекториям, размещаются на двух средних заготовках с образованием штабеля, который после обвязки транспортируют роликами рольганга в направлении технологического потока.

По сравнению с аналогом капитальные затраты, связанные с изготовлением и эксплуатацией данного штабелирующего устройства ниже за счет исключения набора вставок для работы с разными типоразмерами поперечных сечений заготовок.

Однако следует отметить, что наличие в устройстве штабелирования заготовок кроме привода ползуна четырех средств для перемещения, которые используются для доэксплуатационной настройки копиров, горизонтальных опорных площадок рычагов и составных частей вставки, усложняет конструкцию всего механизма и одновременно снижает его надежность.

Таким образом, к недостаткам прототипа следует отнести сложность конструкции при одновременно неудовлетворительной надежности.

В основу изобретения поставлена задача создания более простого штабелирующего устройства при одновременном повышении его надежности.

Поставленная задача решается за счет технического результата, который заключается в сокращении количества приводных звеньев в кинематической схеме штабелирующего устройства.

Для достижения вышеуказанного технического результата штабелирующее устройство, включающее раму, рычаги с роликами, размещенные с возможностью взаимодействия с копирами, согласно изобретению снабжено, по меньшей мере, парой стопорных устройств, стойками, расположенными симметрично относительно вертикальной оси устройства и установленными на раме с возможностью относительного горизонтального перемещения от привода их перемещения, и опорной траверсой, расположенной по оси устройства и сочлененной с приводом ее перемещения, а ползун выполнен составным из двух частей, при этом горизонтальные поверхности рамы и горизонтальные поверхности стоек, горизонтальные поверхности каждой части ползуна и горизонтальные поверхности опорной траверсы, вертикальные поверхности стоек и вертикальные поверхности каждой части ползуна связаны посредством соединения «паз-выступ», на горизонтальной поверхности опорной траверсы в центральной ее части выполнена выборка, глубина которой не меньше глубины упомянутого паза, и каждый из рычагов шарнирно прикреплен к составной части ползуна, а к вертикальной поверхности каждой стойки прикреплено по копиру, при этом в каждой из стоек размещено стопорное устройство, установленное с возможностью фиксации стойки относительно рамы.

При этом в первом пункте формулы введено понятие «привод перемещения стоек», выраженное в общем виде, так как для решения поставленной задачи вид и форма выполнения этого признака существенного значения не имеют, возможны варианты исполнения этого признака, некоторые их них приведены во втором и третьем пунктах формулы, а именно: привод перемещения каждой из стоек выполнен в виде винтового вала с приводным концом, изготовленным с правой и левой резьбой на противоположных сторонах, а также с буртом, расположенным со стороны приводного конца и размещенным в опоре, прикрепленной к раме, а резьбовые участки вала размещены в соответствующих отверстиях стоек со стороны, противоположной размещению стопорных устройств;

привод перемещения каждой из стоек выполнен в виде винтового вала с приводным концом и с буртом, размещенным в опоре, прикрепленной к раме, а резьбовой участок вала расположен в соответствующем отверстии стойки со стороны, противоположной размещению стопорного устройства;

привод перемещения каждой из стоек выполнен в виде сочлененного со стойкой гидроцилиндра, установленного на раме, гидросистема которого оснащена датчиком линейных перемещений;

кроме того, в формуле изобретения соединения ряда поверхностей элементов названо в общем виде, как соединения «паз-выступ», обеспечивающие фиксированные их сочленения и предполагающие взаимные перемещения, так как вид и форма выполнения этого признака для решения поставленной задачи существенного значения не имеют, возможны варианты исполнения этого признака, некоторые их них приведены в пятом и шестом пунктах формулы:

упомянутое соединение «паз-выступ» выполнено Т-образной формы;

упомянутое соединение «паз-выступ» выполнено в форме «ласточкиного хвоста».

В результате сравнительного анализа заявляемого штабелирующего устройства с прототипом установлено, что они имеют следующие общие признаки:

- рама;

- копиры;

- рычаги с роликами;

- возможность взаимодействия роликов рычагов с копирами;

и отличительные признаки:

- снабжение, по меньшей мере, парой стопорных устройств;

- снабжение стойками, расположенными симметрично относительно вертикальной оси устройства;

- снабжение опорной траверсой, установленной по вертикальной оси устройства;

- сочленение опорной траверсы с приводом ее вертикального перемещения;

- размещение стоек на раме с возможностью горизонтального перемещения от их привода;

- выполнение ползуна составным из двух частей;

- связь посредством соединения «паз-выступ» горизонтальных поверхностей рамы и горизонтальных поверхностей стоек, горизонтальных поверхностей каждой части ползуна и горизонтальных поверхностей опорных траверс, вертикальных поверхностей стоек и вертикальных поверхностей соответствующих составных частей ползуна;

- выполнение на горизонтальной поверхности опорной траверсы в центральной ее части выборки, глубина которой не меньше глубины упомянутого паза;

- шарнирное прикрепление рычага к каждой из составных частей ползуна;

- прикрепление копиров к вертикальным поверхностям каждой стойки;

- размещение в каждой из стоек стопорного устройства, установленного с возможностью фиксации стойки относительно рамы;

- привод перемещения каждой из стоек выполнен в виде винтового вала с приводным концом и изготовленным с правой и левой резьбой на противоположных сторонах, а также буртом, расположенным в опоре, прикрепленной к раме, а резьбовые участки вала размещены в соответствующих отверстиях стоек со стороны, противоположной размещению стопорных устройств;

- привод перемещения каждой из стоек выполнен в виде винтового вала с приводным концом и с буртом, размещенным в опоре, прикрепленной к раме, а резьбовой участок вала расположен в соответствующем отверстии стойки со стороны, противоположной размещению стопорного отверстия;

- привод перемещения каждой из стоек выполнен в виде сочленных со стойками гидроцилиндров, установленных на раме, гидросистемы которых оснащены датчиками линейных перемещений;

- соединение «паз-выступ» выполнено Т-образной формы;

- соединение «паз-выступ» выполнено в форме «ласточкиного хвоста».

Таким образом, предлагаемое штабелирующее устройство сортовых заготовки имеет новые формы выполнения конструктивных элементов, новые связи между ними, новые узлы и новые взаимные размещения элементов и узлов.

Между отличительными признаками и достигаемым техническим результатом существует причинно-следственная связь.

Благодаря тому, что штабелирующее устройство для сортовых заготовок снабжено стойками, расположенными симметрично относительно вертикальной оси устройства на раме с возможностью относительного горизонтального перемещения от привода и опорной траверсой, установленной по оси устройства и сочлененной с приводом ее перемещения, а также благодаря выполнению ползуна составным из двух частей и связям горизонтальных поверхностей рамы и горизонтальных поверхностей стоек, горизонтальных поверхностей каждой части ползуна и горизонтальных поверхностей опорной траверсы, вертикальных поверхностей стоек и вертикальных поверхностей каждой части ползуна посредством соединения «паз-выступ», а также благодаря прикреплению к вертикальным поверхностям каждой стойки копиров и шарнирному прикреплению к каждой части ползуна рычагов с горизонтальными опорными поверхностями и роликами на свободных концах, стало возможным перемещать узлы устройства на заданные расстояния как по вертикали (за счет привода перемещения опорной траверсы), так и с двух сторон по горизонтали (от привода перемещения стоек при любом варианте его выполнения: в виде одного винтового вала, в виде раздельных винтовых валов, в виде гидропривода привода), настраивая таким образом штабелирующее устройство на кантовку сорта в широком диапазоне размеров поперечных сечений заготовок, используя меньшее количество средств для перемещения, например два средства перемещения вместо пяти, как в прототипе.

Благодаря выполнению на горизонтальной поверхности опорной траверсы в центральной ее части выборки, глубина которой не меньше глубины упомянутого паза, стало возможным одновременно и беспрепятственно перемещать по горизонтали навстречу друг другу обе части ползуна при настройке на ширину сортовой заготовки также и за счет свободного удаления окалины падающей с разогретых заготовок.

Благодаря выполнению соединений «паз-выступ» Т-образной формы или в форме «ласточкиного хвоста» стало возможным, сохраняя соединение элементов, выполнять фиксированное перемещение узлов устройства при перенастройке для штабелирования сортовых заготовок с другими размерами поперечных сечений без дополнительных элементов, что приводит к упрощению конструкции штабелирующего устройства и повышению его надежности.

Все вышеперечисленное позволило сократить количество узлов, предназначенных для перемещения элементов штабелирующего устройства при перенастройке для подготовки штабелирования сорта других размеров поперечных сечений и при работе устройства, что приводит к упрощению его конструкции при одновременном повышении надежности устройства.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного не обеспечивает достижения технического результата.

Заявляемое техническое решение не известно из уровня техники, потому является новым.

Заявляемое техническое решение имеет изобретательский уровень, потому что предлагаемая конструкция штабелирующего устройства сортовых заготовок для специалиста явным образом не следует из уровня техники.

Заявляемое решение промышленно применимо, потому что его техническое и технологическое исполнение, например, в условиях НКМЗ, не представляет сложностей. С использованием заявляемого решения выполнен технический проект для МНЛЗ №2 Енакиевского металлургического завода.

Таким образом, заявляемому техническому решению может быть представлена правовая охрана, потому что оно является новым, имеет изобретательский уровень и промышленно применимо.

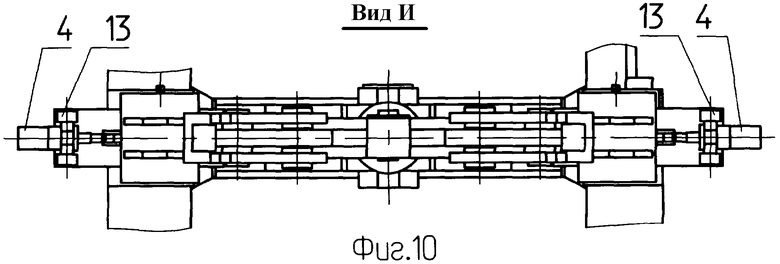

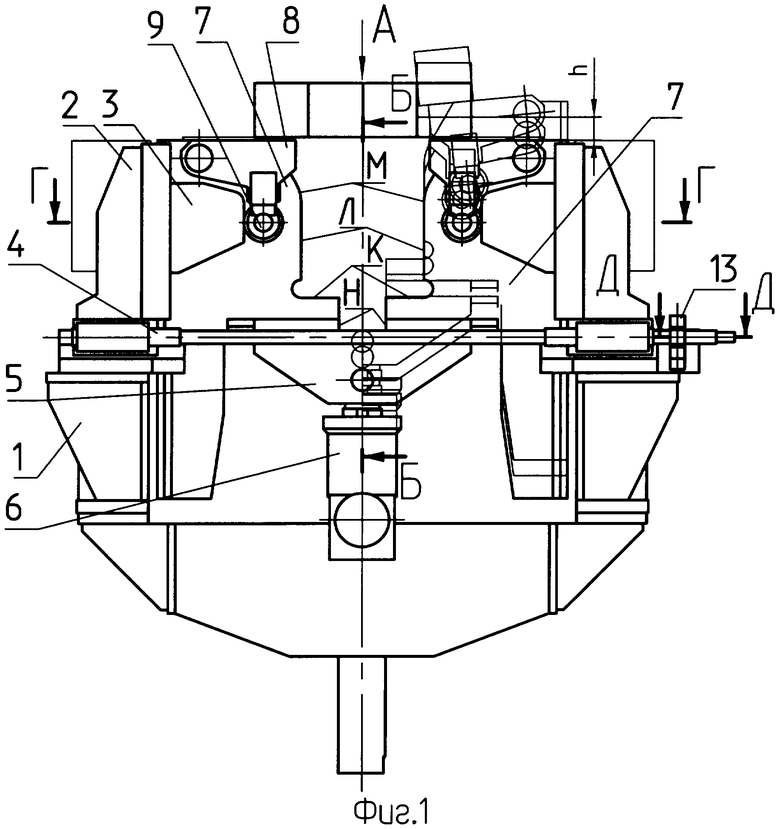

Заявляемое решение поясняется чертежами, на которых изображено следующее:

фиг.1 - общий вид штабелирующего устройства сортовых заготовок;

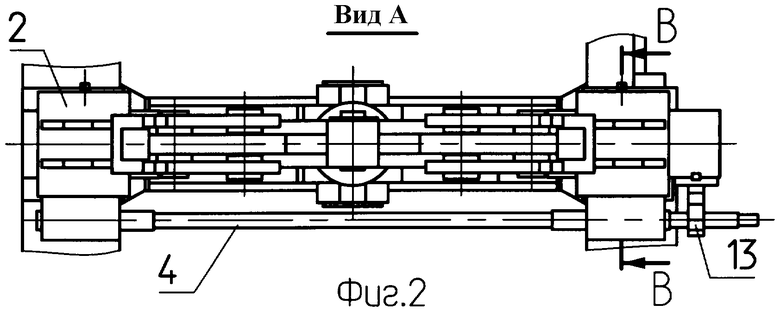

фиг.2 - вид А на фиг.1;

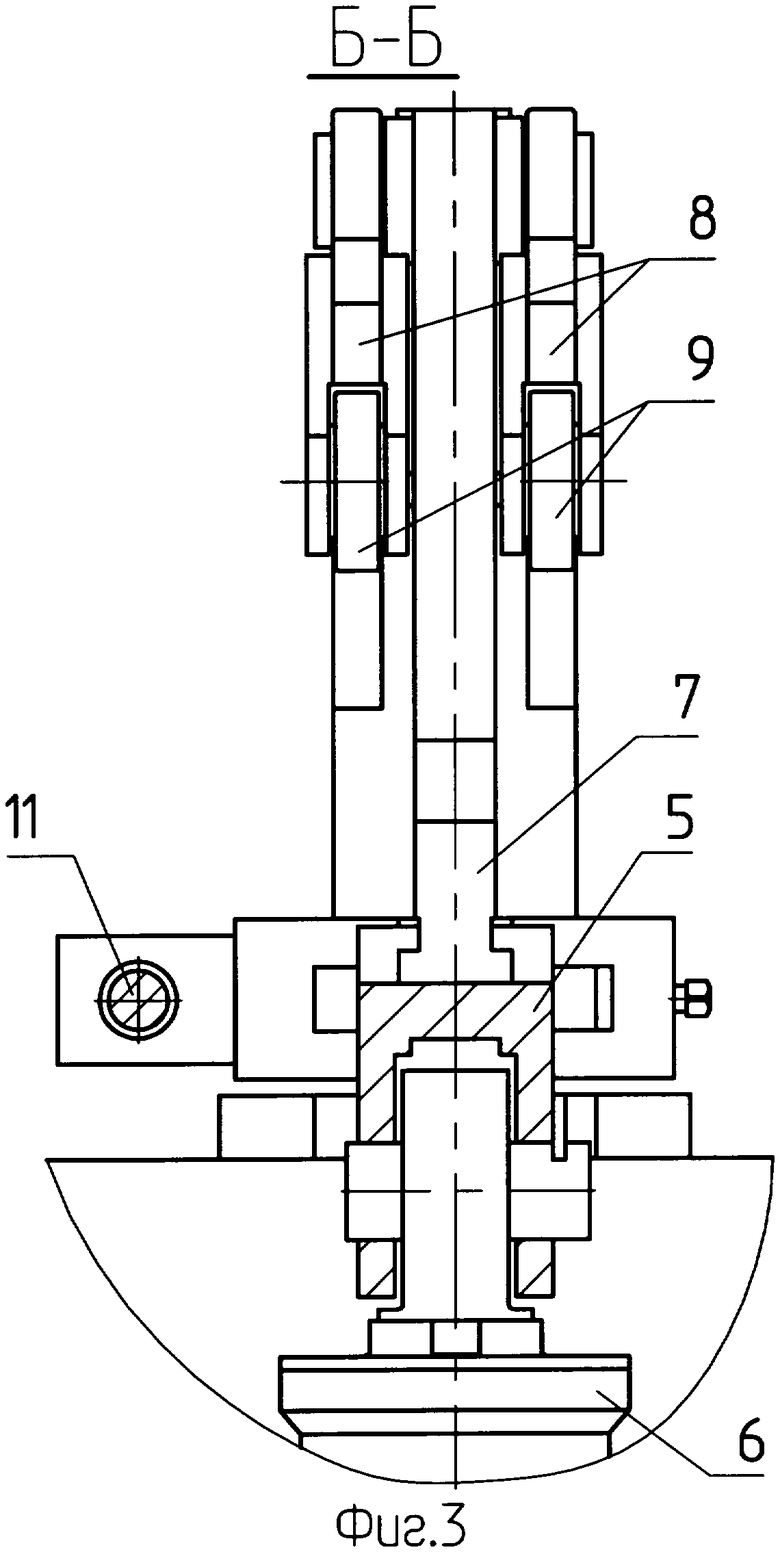

фиг.3 - разрез Б-Б на фиг.1;

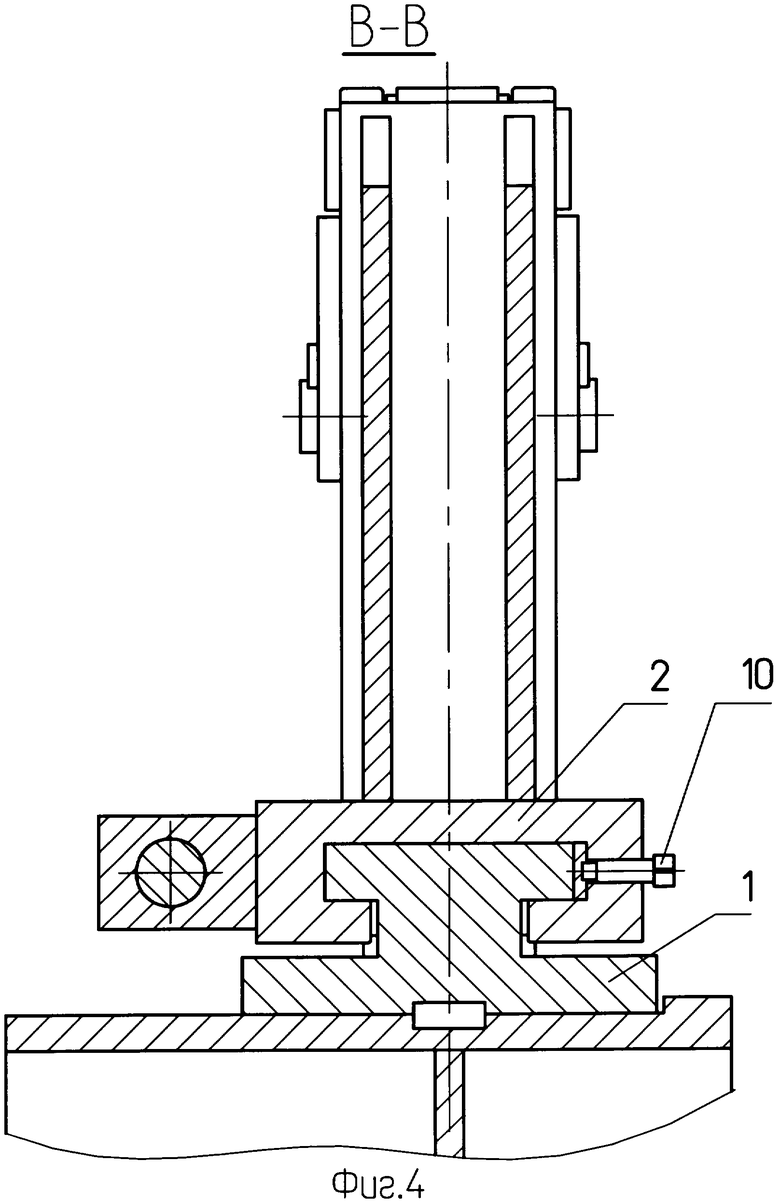

фиг.4 - разрез В-В на фиг.2;

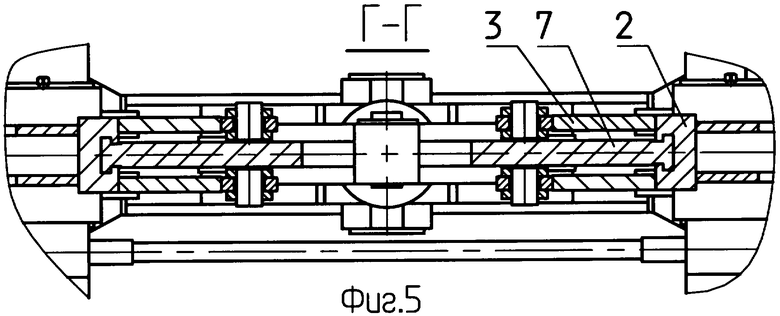

фиг.5 - разрез Г-Г на фиг.1;

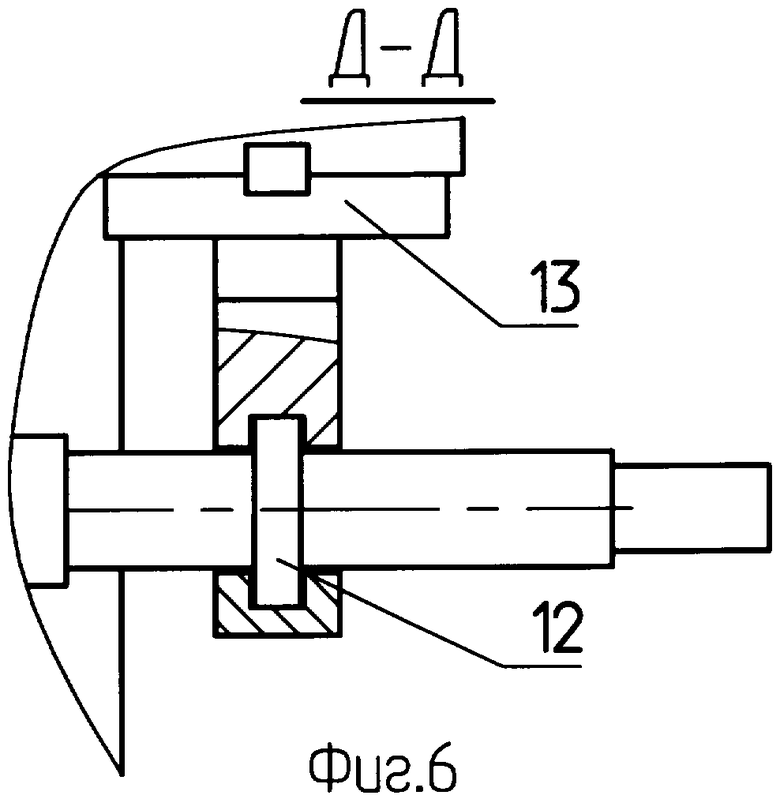

фиг.6 - разрез Д-Д на фиг.1;

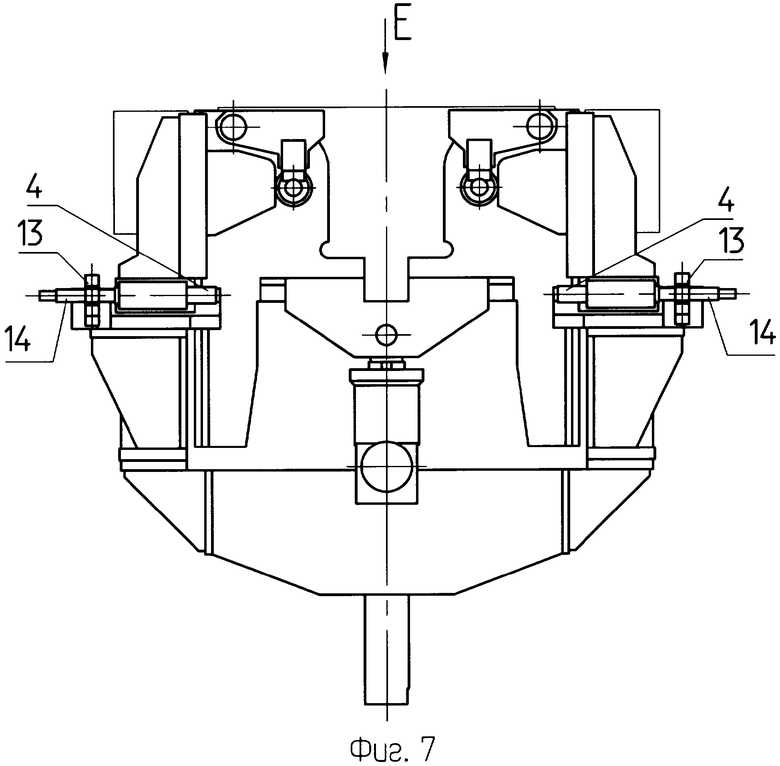

фиг.7 - общий вид штабелирующего устройства сортовых заготовок при раздельных винтовых приводах стоек;

фиг.8 - вид Е на фиг.7;

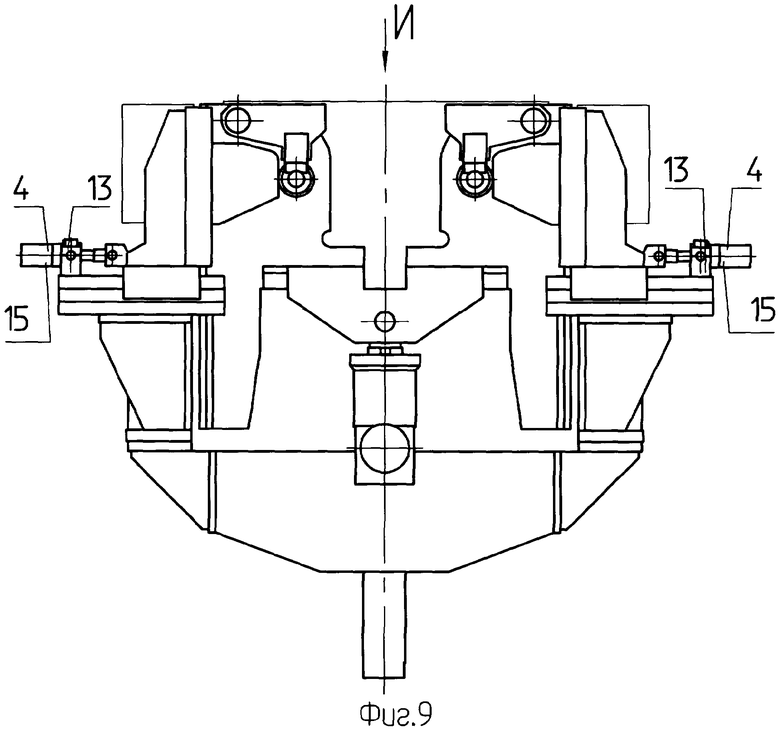

фиг.9 - общий вид штабелирующего устройства сортовых заготовок при раздельных гидроприводах стоек;

фиг.10 - вид И на фиг.9.

В состав штабелирующего устройства входят рама 1, в горизонтальных направляющих которой расположены стойки 2, размещенные симметрично с двух сторон от ее оси. К вертикальной поверхности каждой стойки 2 прикреплено по копиру 3, имеющему вертикальную и наклонную поверхность. Стойки 2 сочленены с приводом 4 их горизонтального перемещения навстречу друг другу. По оси штабелирующего устройства размещена опорная траверса 5, сочлененная с приводом ее вертикального перемещения 6, шарнирно прикрепленного к раме 1. В состав устройства входит также ползун, выполненный из двух составных частей 7, каждая из которых выполнена с возможностью контакта с вертикальной поверхностью соответствующей стойки 2 и горизонтальной поверхностью опорной траверсы 5. Каждая составная часть ползуна 7 изготовлена с горизонтальной поверхностью «К», вертикальной поверхностью «Л» и криволинейной поверхностью «М». На горизонтальных поверхностях рамы 1, на горизонтальных и вертикальных поверхностях каждой из составных частей ползуна 7 изготовлены выступы, а на соответствующих горизонтальных и вертикальных поверхностях стоек 2 и горизонтальных поверхностях опорной траверсы 5 выполнены ответные им пазы. В данном случае пазы и выступы выполнены Т-образной формы. Выступы кроме упомянутой формы могут иметь форму «ласточкиного хвоста», цилиндрическую или любую другую форму, обеспечивающую постоянный контакт соединяемых элементов и возможность их фиксированных перемещений без использования дополнительных средств. Форма выполнения выступов определяется технологическими возможностями изготовителя штабелирующего устройства. На центральной части горизонтальной поверхности опорной траверсы 5 выполнена выборка «Н», глубина которой не меньше глубины пазов, находящихся на ней. Глубина выборки «Н» выбрана из условия обеспечения возможности перемещения составных частей ползунов 7 при засыпании упомянутой выборки окалиной, падающей с разогретых сортовых заготовок.

К каждой части ползуна 7 шарнирно прикреплено по рычагу 8 с роликом 9, установленным на его свободном конце и размещенным с возможностью взаимодействия с соответствующим копиром 3. Рычаги 8 имеют горизонтальные площадки. В каждой стойке 2 размещено, как минимум, одно стопорное устройство 10. В данном случае стопорное устройство 10 выполнено в виде винта, размешенного в соответствующем отверстии стойки 2 с возможностью ее фиксации относительно рамы 1. Форма выполнения стопорного устройства для решения поставленной задачи существенного значения не имеет и может быть отличной от принятой, может иметь вид, например, скобы или любой другой.

Привод 4 перемещения стоек 2 размещен со стороны, обратной размещению стопорного устройства 10. В данном случае привод 4 выполнен единым для обеих стоек 2 и представлен в виде общего винтового вала 11 с приводным концом. Вал 11 имеет на противоположных сторонах участки с правой и левой резьбой, размещенные в соответствующих отверстиях стоек 2, и бурт 12, установленный в опоре 13, прикрепленной к раме 1 со стороны его приводного конца. (см. фиг.1-6). Наличие бурта 12, размещенного в выборке опоры 13, предотвращает осевое смещение винтового вала 11 при перемещении стоек 2.

На фиг.7, 8 представлен другой вариант выполнения привода 4 перемещения стоек 2, приведенный во втором пункте формулы, также расположенный со стороны, обратной размещению стопорного устройства 10 и выполненный в виде индивидуального винтового привода для каждой стойки 2. Для каждой стойки 2 он выполнен в виде винтового вала 14 с приводным концом и с буртом 12, установленным в опоре 13, прикрепленной к раме 1. Резьбовой участок вала 14 размещен в соответствующем отверстии стойки 2.

На фиг.9, 10 представлен вариант выполнения индивидуального привода перемещения 4 каждой из стоек 2, приведенный в третьем пункте формулы, выполненный в виде гидроцилиндра 15, шарнирно установленного на раме 1. Гидроцилиндр 15 шарнирно сочленен со стойкой 2. Гидросистема цилиндра 15 оснащена датчиком линейных перемещений.

Вращение винтового вала 11 может производиться либо от электрооборудования либо вручную.

Кроме того, возможно перемещение каждой из стоек осуществлять вручную с последующей фиксацией их положений.

До начала работы устанавливают узлы устройства в положения, обеспечивающие штабелирование заданных сортовых заготовок. В зависимости от размеров поперечных сечений сорта, подлежащего пакетированию, перемещают стойки 2 с частями ползуна 7 по горизонтали относительно рамы 1 и останавливают в положении, при котором между вертикальными поверхностями «Л» частей ползуна 7 установится размер, обеспечивающий размещение двух сортовых заготовок, размещенных по оси устройства, с технологическим зазором. Для этого освобождают стойки 2 от стопоров 10, приводом 4 перемещают их на заданный размер и стопорными устройствами 10 фиксируют их в заданном положении. Во время перемещения горизонтальные пазы стоек 2 перемешаются по соответствующим выступам рамы 1. Благодаря наличию на валу 11 участков с правой и левой резьбой, стойки 2 перемещаются навстречу друг другу, совершая одинаковый ход. Затем включают привод 6 и перемещают опорную траверсу 5 в крайнее нижнее положение. При этом ролики 9 каждого рычага 8 перекатываются по соответствующим вертикальным поверхностям копиров 3, а его горизонтальные площадки устанавливаются ниже уровня роликов рольганга. Далее рольгангом перемещают пакет из четырех заготовок, расположенных в ряд, сцентрированных относительно оси роликов рольганга, и останавливают по оси штабелирующего устройства.

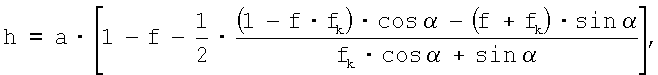

Включают привод 6 и перемещают опорную траверсу 5 вверх, вместе с частями ползуна 7, при этом вертикальные выступы частей ползунов перемещаются в вертикальных пазах стоек 2, а ролики 9 рычагов 5 перекатываются по вертикальным поверхностям соответствующих копиров 3. После контакта горизонтальных поверхностей рычагов 8 с нижними частями двух крайних заготовок дальнейший подъем узлов устройства сопровождается подъемом крайних заготовок на величину h, которая определяется по выражению:

где а - высота сортовой заготовки,

f - коэффициент трения между кантуемой и неподвижной заготовкой,

fk - коэффициент трения между криволинейной поверхностью ползуна и кантуемой заготовкой,

α - угол между касательной к криволинейной поверхности ползуна в точке контакта его с заготовкой и горизонтальной плоскостью.

После подъема крайних заготовок на величину h по вертикали дальнейший подъем составных частей ползуна приводит к перемещению роликов 9 рычагов 8 на наклонные участки копиров 3. В результате чего рычаги 8 проворачиваются в точках своего шарнирного присоединения к составным частям ползунов 7, горизонтальные площадки рычагов 8 отводятся от поверхностей крайних заготовок, а криволинейные поверхности «М» частей ползунов вступают в контакт с крайними заготовками. И в результате дальнейшего подъема частей ползуна крайние заготовки, перемещаясь по криволинейным траекториям, устанавливаются на две средние заготовки, образуя штабель из четырех заготовок. В результате дальнейшего подъема частей ползуна 7 весь штабель опускается в карман, образованный поверхностями «Л» и «К» частей ползуна 7, и взвешивается над роликами рольганга. Штабель из четырех заготовок, лежащий на поверхности «К», обвязывают. Далее обратным ходом привода 6 опускают части ползуна 7 вместе с пакетом заготовок и размещают его на роликах рольганга, при этом части ползуна 7 с рычагами 8 опускаются в нижнее исходное положение и горизонтальные поверхности рычагов 8 размещаются ниже уровня роликов рольганга. Затем ролики рольганга транспортируют обвязанный штабель из четырех заготовок далее в направлении технологического потока.

При изменении сортамента заготовок, подлежащих штабелированию, устройство перенастраивают аналогично описанному выше.

Из всего вышеизложенного видно, что выполнение штабелирующего устройства в соответствии с формулой изобретения позволяет выполнять настройку механизма для работы с сортовыми заготовками разных поперечных сечений и осуществлять штабелирование, используя меньшее количество приводных узлов, составляющих кинематическую цепь устройства, что приводит к упрощению конструкции при одновременном повышении ее надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАБЕЛИРУЮЩЕЕ УСТРОЙСТВО СОРТОВЫХ ЗАГОТОВОК | 2004 |

|

RU2271981C1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| УСТРОЙСТВО ЗАГРУЗКИ ТЕХНОЛОГИЧЕСКИХ МАШИН ДЛИННОМЕРНЫМИ ИЗДЕЛИЯМИ | 1998 |

|

RU2162781C2 |

| Вертикальный накопитель | 1989 |

|

SU1698148A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1972 |

|

SU432986A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765316C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765389C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765511C1 |

Изобретение относится к металлургическому производству, в частности к области получения сортовых заготовок, и может быть использовано при формировании штабеля из сортовых заготовок, который подлежит обвязке и отправке на склад. Штабелирующее устройство сортовых заготовок включает раму, рычаги с роликами, размещенные с возможностью взаимодействия с копирами. Согласно изобретению оно снабжено стойками, расположенными симметрично относительно вертикальной оси устройства и установленными на раме с возможностью относительного горизонтального перемещения от привода их перемещения, и опорной траверсой, расположенной по оси устройства и сочлененной с приводом ее перемещения. Ползун выполнен составным из двух частей. Горизонтальные поверхности рамы и горизонтальные поверхности стоек, горизонтальные поверхности каждой части ползуна и горизонтальные поверхности опорной траверсы, вертикальные поверхности стоек и вертикальные поверхности каждой части ползуна связаны посредством соединения «паз-выступ». На горизонтальной поверхности опорной траверсы в центральной ее части выполнена выборка, глубина которой не меньше глубины упомянутого паза. Каждый из рычагов шарнирно прикреплен к составной части ползуна, а к вертикальной поверхности каждой стойки прикреплено по упомянутому копиру, при этом в каждой из стоек размещено стопорное устройство, установленное с возможностью фиксации стойки относительно рамы. Изобретение обеспечивает повышение надежности устройства. 5 з.п. ф-лы, 10 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ВЯЗКИ НОСКА НА МАШИНЕ ШТАНДАРТ | 1926 |

|

SU6350A1 |

| UA 44568 А, 17.01.2005 | |||

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU612874A2 |

| US 6007295 A, 28.12.1999 | |||

| Устройство для гашения сейсмических колебаний сооружения | 1978 |

|

SU781263A1 |

Авторы

Даты

2007-12-20—Публикация

2006-05-02—Подача