Изобретение относится к обработке металлов давлением, в частности к автоматизированным технологическим комплексам для обработки фасонного сортового проката и специальных профилей, преимущественно для резки и пробивк и отверстий.

Цель изобретения - расширение технологических возможностей и повышение производительности.

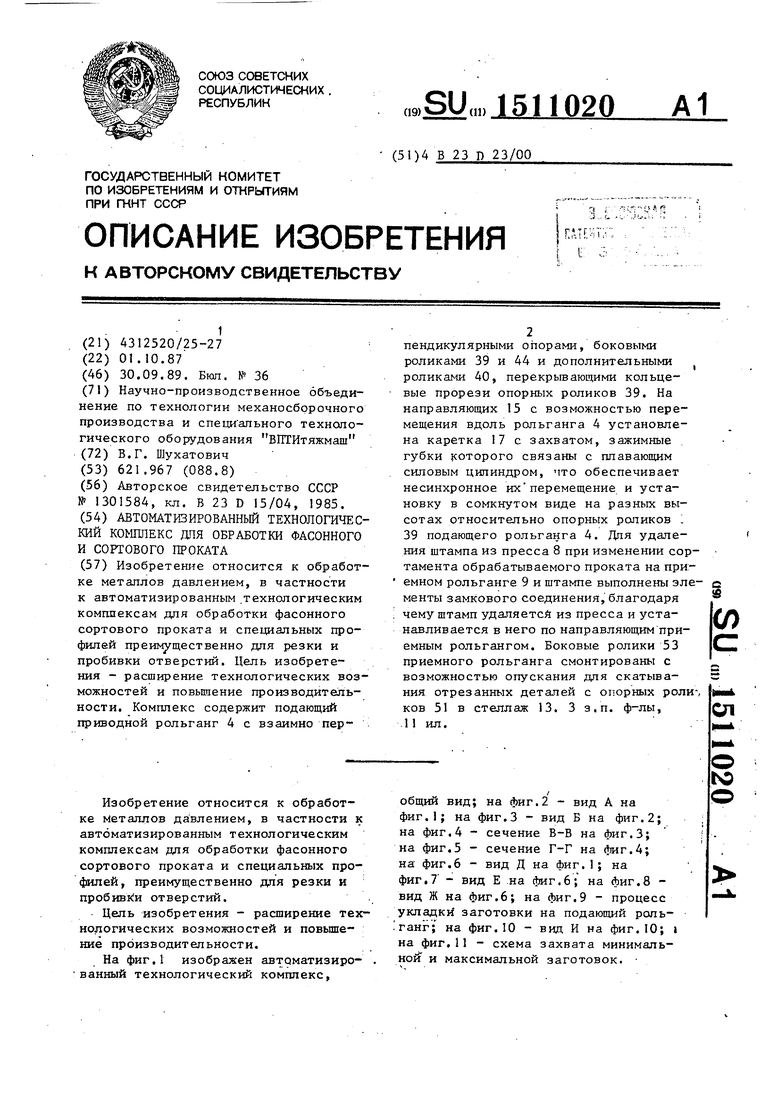

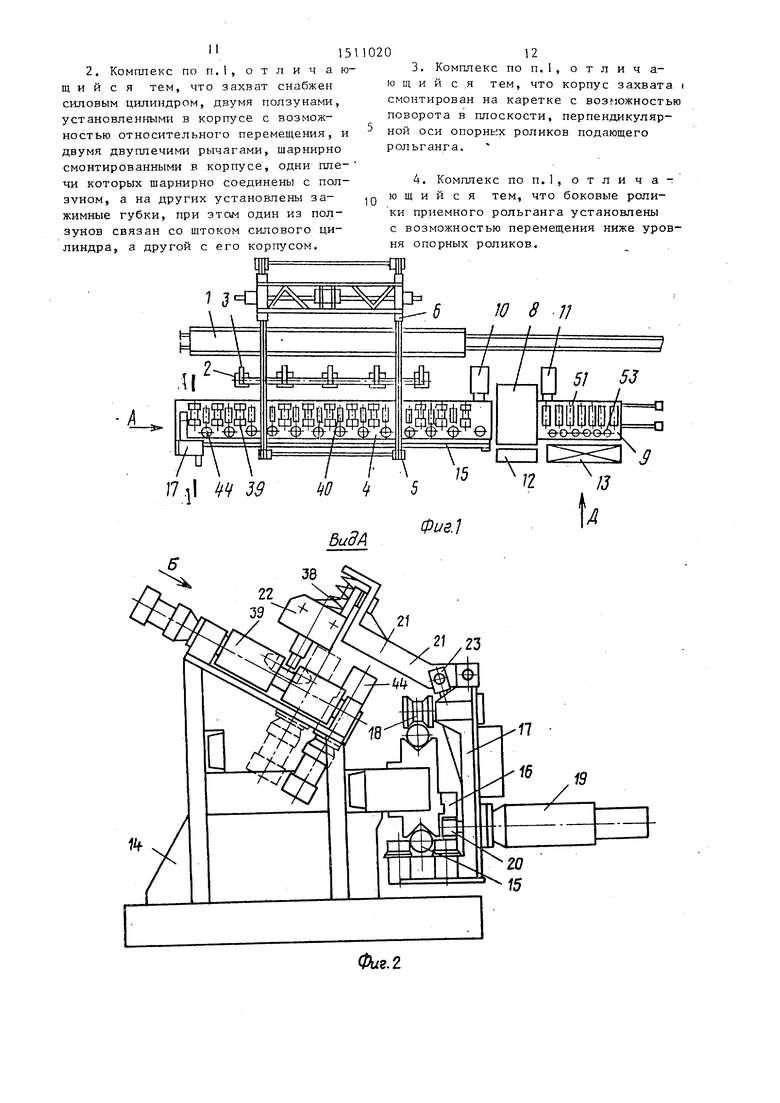

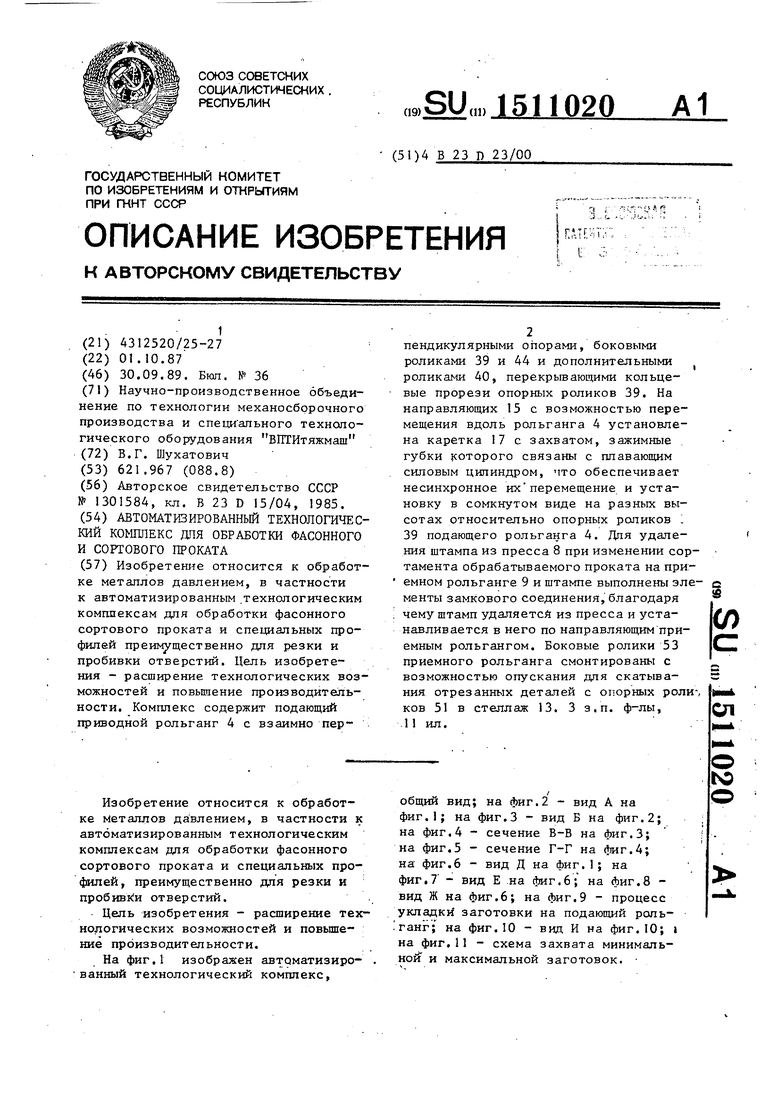

На фиг.1 изображен автоматизиро- ванный технологический комплекс,

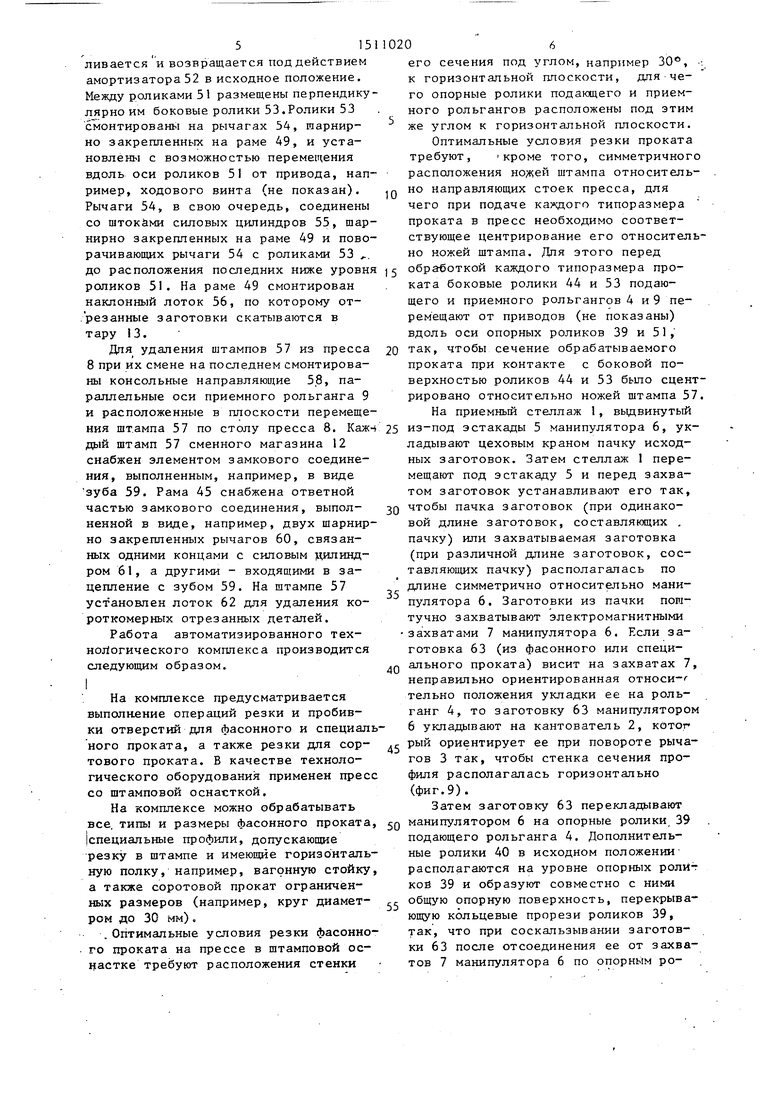

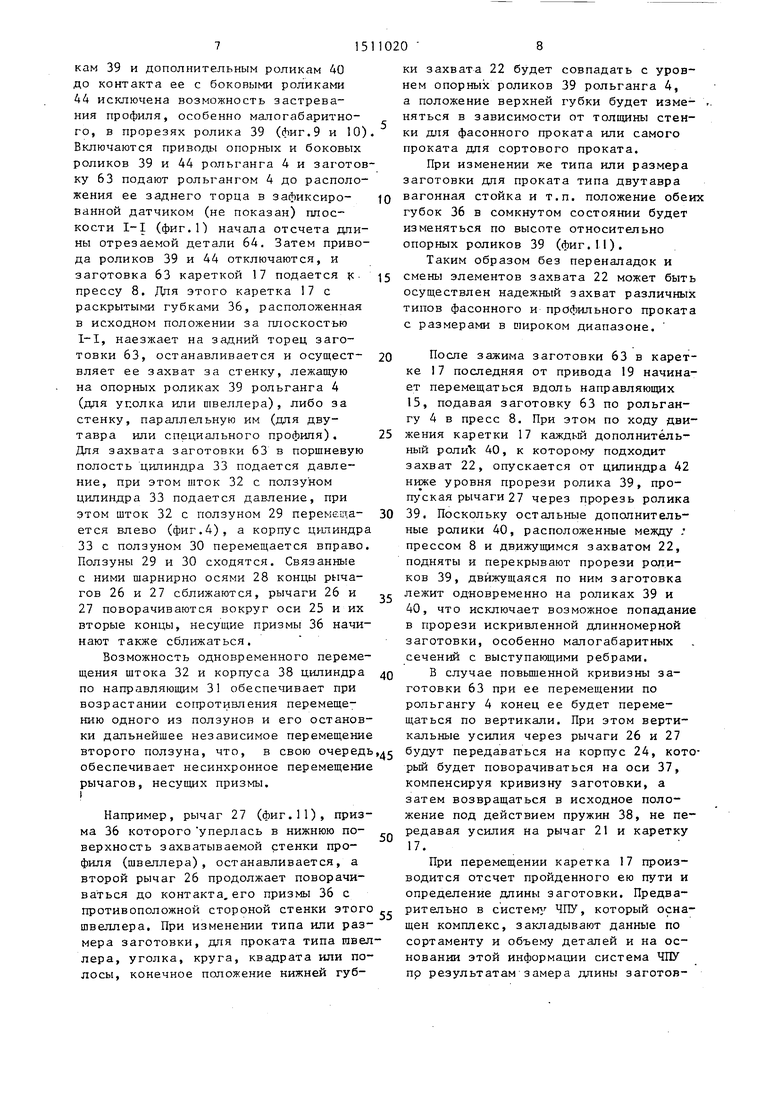

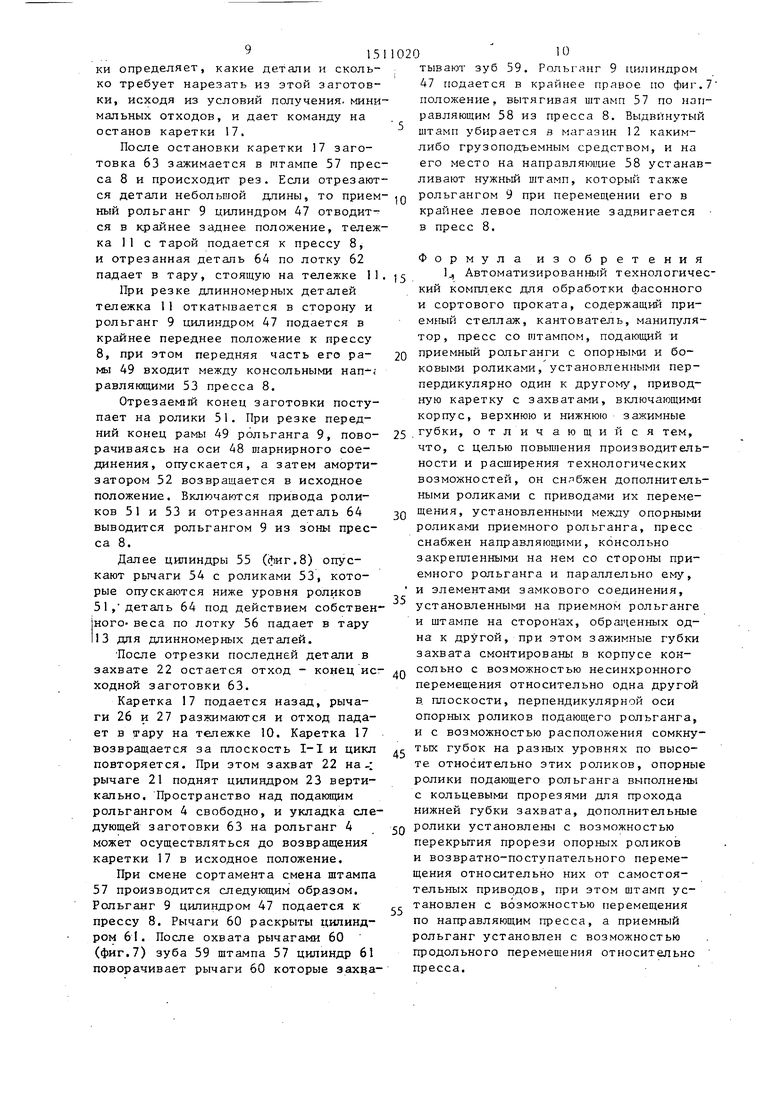

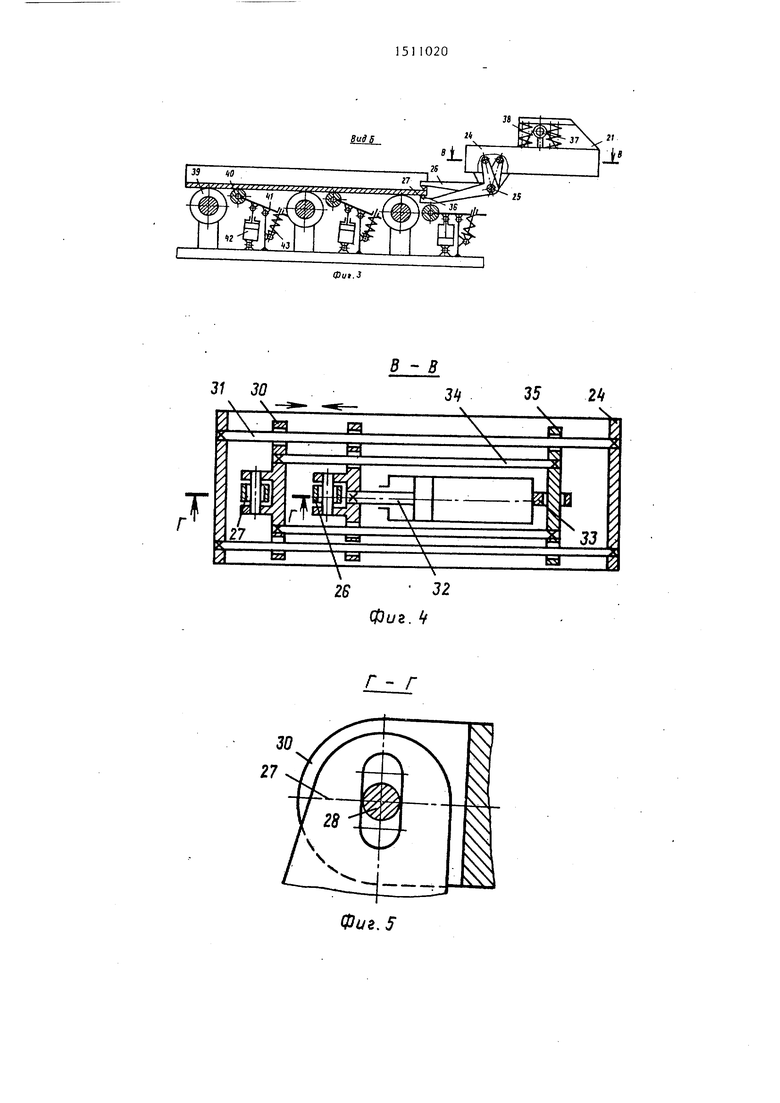

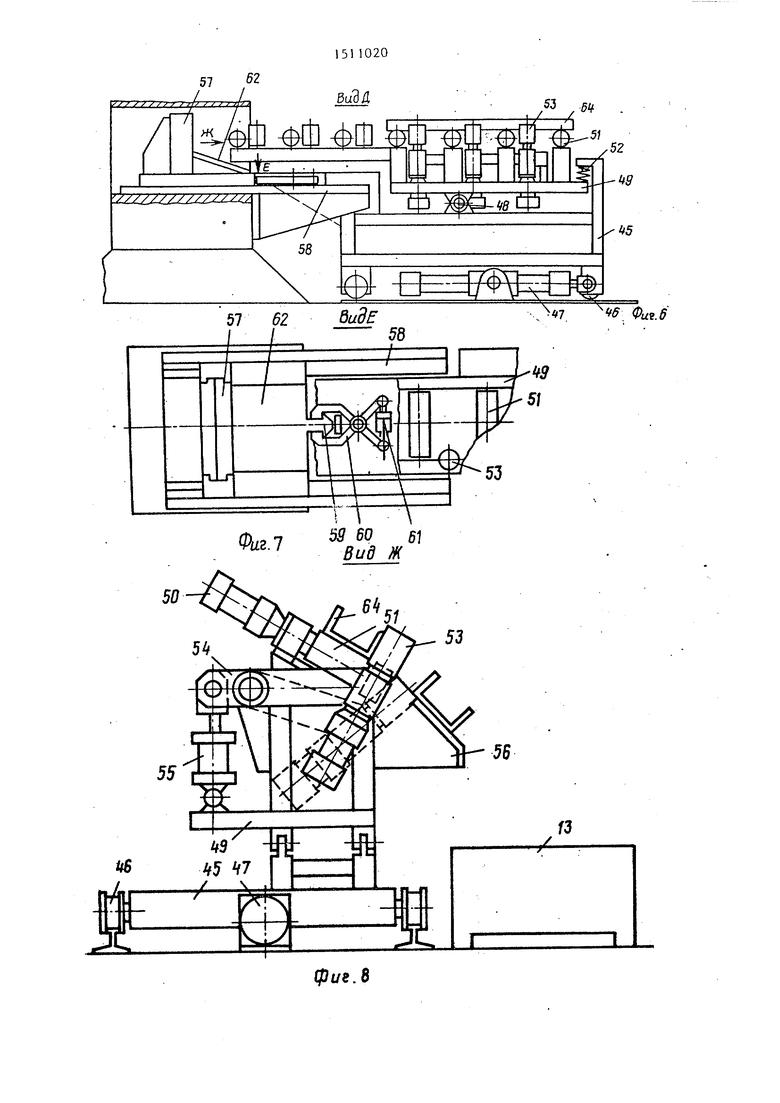

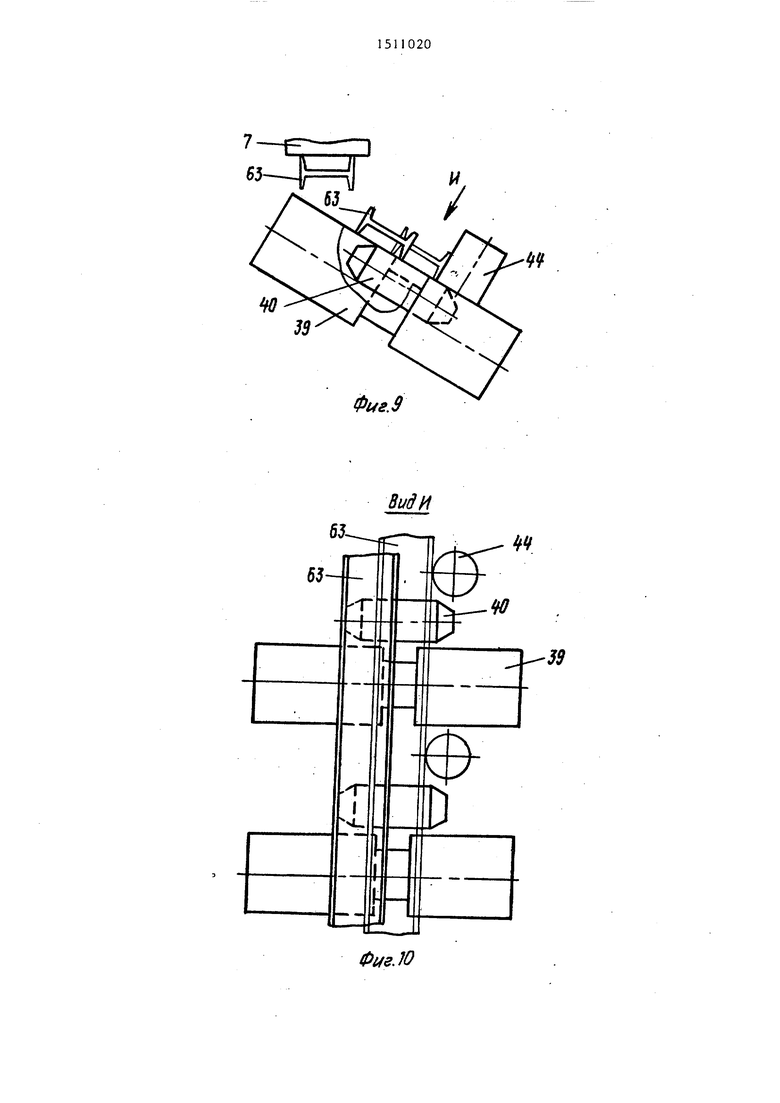

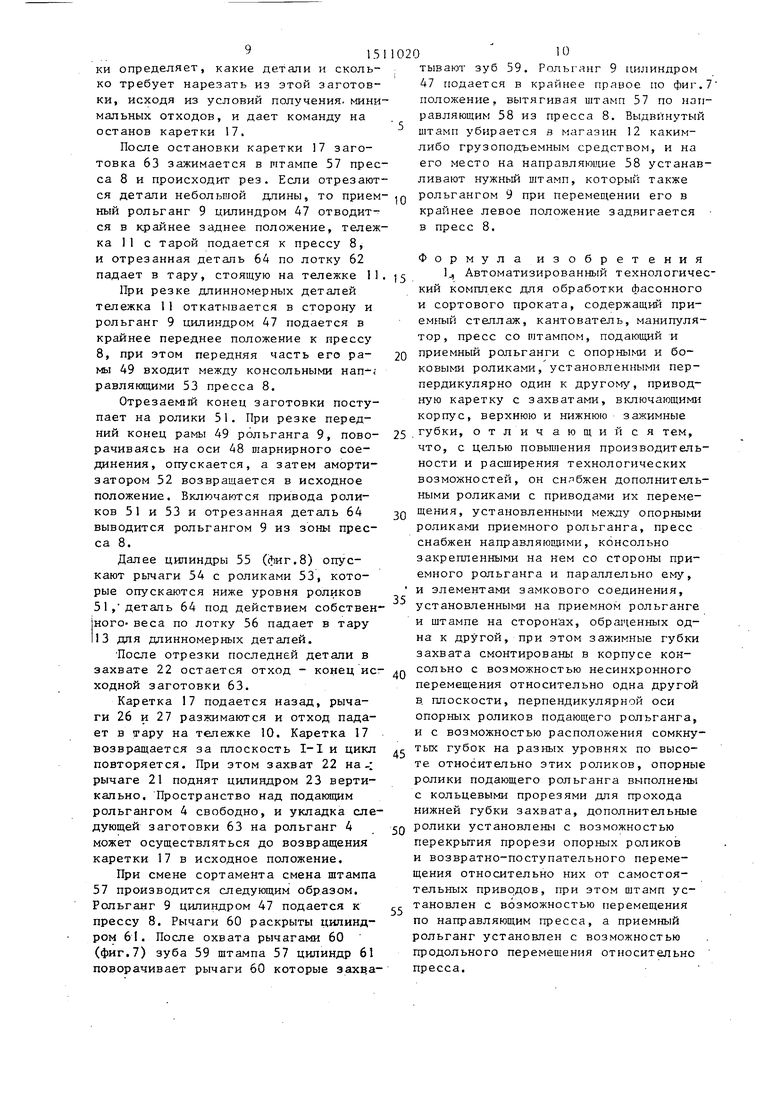

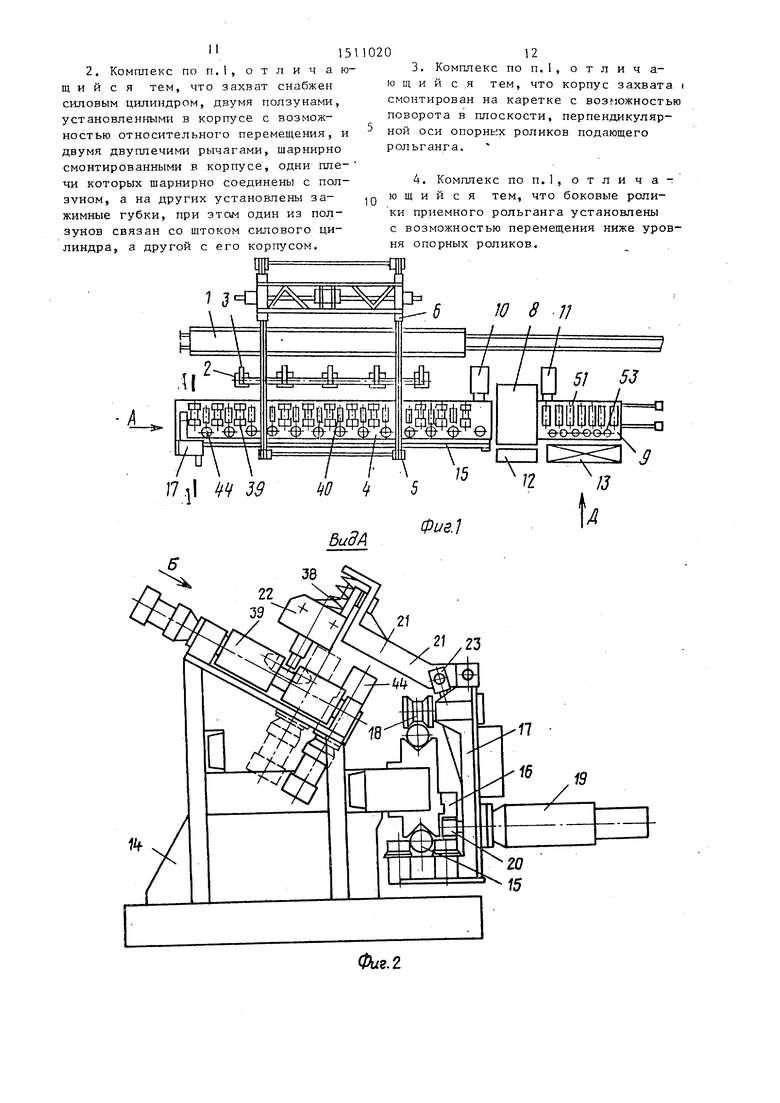

общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - сечение В-В на фиг.З; на фиг.5 - сечение Г-Г на фиг.4; на фиг,6 - вид Д на фиг.1; на фиг.7 - вид Е .на фиг.6; на фиг.8 - вид Ж на фиг.6; на фиг.9 - процесс укладки заготовки на подающий роль- .ганг; на фиг.10 - вид И на фиг.10; i на фиг,11 - схема захвата минимальной и максимальной заготовок.

3151

Автоматизированный технологический комплекс для резки фасонного и сортового проката содержит приемный стеллаж 1, выполненный в виде тележки с приводом, установленной на рельсовом пути.

Параллельно стеллажу 1 установлен кантователь 2 заготовок, выполненный например, в ви.де приводных поворотных рычагов 3. Параллел-ьно кантователю 2 расположен подающий рольганг 4. Над стеллажом 1, кантователем 2 и подающим рольгангом 4 размещена эстакада 5, на которой установлен манипулятор 6 с захватами 7 электромагнитного типа для поштучной разборки пачки исходных заготовок, находящейся на стеллаже 1, и укладки их на кантователь 2 и на подающий рольганг 4. По оси подающего рольганга 4 размещен пресс 8, за которым установлен приемный рольганг 9. Между подающим рольгангом 4 и прессом 8 размещена на катках тележка 10 с тарой для отходов, имеющая возможность перемещения в направлении, перпендикулярном оси подающего рольганга 4.. За прессом 8 на катках установлена тележка 11 с тарой для короткомерных отрезанных деталей, имеющая возможность перемещения в направлении, перпендикулярном оси приемного рольганга 9. Рядом с прессом 8 размещен магазин 12 сменных щтампов, а сбоку от приемного рольганга 9 - тара 13 для длинномерных деталей. На раме 14 подающего i рольганга 4 установлены две- цилиндрические направляющие 15,;между которым размещена зубчатая рейка 16. На направляющих установлена каретка 17, перемещающаяся по .ним на роликах 18 от привода 19, например гидромотора, связанного зубчатой передачей 20 с рейкой 16 и снабженная механизмом измерения пути ее перемещения (не показан). На каретке 17 смонтирован рычаг 21, несущий захват 22 и имеющий возможность поворота от привода 23, например пидроцилиндра, для подъема и .опускания захвата 22 отно сительно подающего рольганга 4. Захват 22 выполнен в виде шарнирно смонтированных в корпусе 24 на оси 25 двух двуплечих рычагов 26 и 27, установленных с возможностью поворота в вертикальной плоскости.

Одни концы рычагов, имеющие про- дольные прорези, шарнирно связаны

4

посредством осей 28 с ползунами 29 и 30, установленными параллельно на направляющих 31, жестко закрепленных, в корпусе 24. Ползун 29 соединен со щтоком 32 силового цилиндра 33, а ползун 30 через тяги 34 и планку 35 соединен с корпусом цилиндра 33. На свободных концах рычагов 26 и 27 шарнирно закреплены зажимные губки 36 в виде двухзубых призм. Корпус 24 захвата 22 щарнирно смонтирован посредством оси 37 на рычаге 21 каретки 17. . По обе стороны оси 37 размещены пружины 38, воздействующие на корпус 24 и рычаг 21 и поддерживающие корпус 24 параллельно опорной плоскости рольганга 4. Подающий рольганг 4 -выполнен в виде смонтированных на раме

14 опорных приводных роликов 39, размещенных под углом 30 к горизонтальной плоскости. В средней части роликов 39 выполнены кольцевые прорези для беспрепятственного прохода при

перемещении каретки 17 нижней зажимной губки 36, располагающейся в ряда случаев при захвате заготовки ниже опорной поверхности рольганга 4. У каждого ролика 39 на уровне его опорной поверхности размещен дополнительный ролик 40, имеющий длину, перекры- вающую щирину прорези ролика 39. Ролики 40 смонтированы на рычагах 41, одно плечо каждого из которых связано со штоком силового цилиндра 42, а другое - с пружиной 43 для опускания роликов 40 ниже уровня кольцевой прорези ролика 39. Между роликами 39, перпендикулярно им,установлены

-боковые приводные ролики 44, имеющие возможность перемещения, необходимого при изменении типа, и размера заготовок, вдоль оси опорного ролика 39 от привода, например, ходового

винта (не показан),За прессом 8 на оси подающего рольганга 4 установлен приемный рольганг 9. Рама 45 рольганга 9 установлена на катках 46 на рельсах с возможностью продольного пере- мещения от силового цилиндра 47, смонтированного на фундаменте.

На раме 45 оси 48 щарнирно установлена рама 49 (фиг.8) с приводными, например, от гидродвигателей 50,

роликами 51, размещенными параллельно роликам 39 подающего рольганга 4. Рама 49 связана с рамой 45 амортизатором 52, например, пружинным. При резке передний конец рамы 49 утап515

ливается и возвращается под действием амортизатора 52 в исходное положение. Между роликами 51 размещены перпендикулярно им боковые ролики 53.Ролики 53 смонтировань на рычагах 34, гаарнир- но закрепленных на раме 49, и установлены с возможностью перемещения вдоль оси роликов 51 от привода, например, ходового винта (не показан). Рычаги 54, в свою очередь, соединены со шток&ми силовых цилиндров 55, шар- нирно закрепленных на раме 49 и поворачивающих рычаги 54 с роликами 53 ,. до расположения последних ниже уровня роликов 51. На раме А9 смонтирован наклонный лоток 56, по которому от. резанные заготовки скатываются в тару 13,

Дпя удаления штампов 57 из пресса 8 при их смене на последнем смонтированы консольные направляющие 5.8, параллельные оси приемного рольганга 9 и расположенные в плоскости перемещения штампа 57 по столу пресса 8. Кажч дый штамп 57 сменного магазина 12 снабжен элементом замкового соединения, выполненным, например, в виде

зуба 59. Рама 45 снабжена ответной частью замкового соединения, выполненной в виде, например, двух шарнир- но закрепленных рычагов 60, связанных одними концами с силовым дилинд- ром 61, а другими - входящими в зацепление с зубом 59. На штампе 57 установлен лоток 62 для удаления ко- роткомерных отрезанных деталей.

Работа автоматизированного технологического комплекса производится следующим образом.

I

На комплексе предусматривается выполнение операций резки и пробивки отверстий для фасонного и специального проката, а также резки для сортового проката. В качестве технологического оборудования применен пресс со штамповой оснасткой.

На комплексе можно обрабатывать все. типы и размеры фасонного проката, специальные профили, допускающие резку в штампе и имеющие горизонтальную полку, например, вагонную стойку, а также соротовой прокат ограниченных размеров (например, круг диаметром до 30 мм).

.Оптимальные условия резки фасонного проката на прессе в щтамповой оснастке требуют расположения стенки

206

его сечения под углом, например 30, -. к горизонтальной плоскости, для чего опорные ролики подающего и приемного рольгангов расположены под этим же углом к горизонтальной плоскости. Оптимальные условия резки проката требуют, Кроме того, симметричного расположения нодей штампа относительQ но направляющих стоек пресса, для чего при подаче ка кдого типоразмера проката в пресс необходимо соответствующее центрирование его относительно ножей штампа. Дпя этого перед

5 обработкой каждого типоразмера проката боковые ролики 44 и 53 подающего и приемного рольгангов 4 и9 перемещают от приводов (не показаны) вдоль оси опорных роликов 39 и 51,

0 так, чтобы сечение обрабатываемого проката при контакте с боковой поверхностью роликов 44 и 53 было сцентрировано относительно ножей штампа 57. На приемный стеллаж 1, выдвинутый

5 из-под эстакады 5 манипулятора 6, укладывают цеховым краном пачку исходных заготовок. Затем стеллаж 1 перемещают под эстакаду 5 и перед захватом заготовок устанавливают его так,

0 чтобы пачка заготовок (при одинаковой длине заготовок, составляющих . пачку) или захватываемая заготовка (при различной длине заготовок, составляющих пачку) располагалась по длине симметрично относительно манипулятора 6. Заготовки из пачки поштучно захватывают электромагнитными захватами 7 манипулятора 6. Если заготовка 63 (из фасонного или специд ального проката) висит на захватах 7, неправильно ориентированная относи- тельно положения укладки ее на рольганг 4, то заготовку 63 манипулятором 6 укладывают на кантователь 2, котог с рый ориентирует ее при повороте рычагов 3 так, чтобы стенка сечения профиля располагалась горизонтально (фиг.9).

Затем заготовку 63 перекладывают

Q манипулятором 6 на опорные ролики 39 подающего рольганга 4. Дополнительные ролики 40 в исходном положении- располагаются на уровне опорных ролй-г кой 39 и образуют совместно с ними

г общую опорную поверхность, перекрывающую кольцевые прорези роликов 39, так, что при соскальзывании заготовки 63 после отсоединения ее от захватов 7 манипулятора 6 по опорным ро5

кам 39 и дополнительным роликам 40 до контакта ее с боковыми роликами 44 исключена возможность застревания профиля, особенно малогабаритного, в прорезях ролика 39 (фиг.9 и 10) Включаются приводы опорных и боковых роликов 39 и 44 рольганга 4 и заготовку 63 подают рольгангом 4 до расположения ее заднего торца в зафиксированной датчиком (не показан) плоскости I-I (фиг.П начала отсчета длины отрезаемой детали 64, Затем привода роликов 39 и 44 отключаются, и заготовка 63 кареткой 17 подается ic. прессу 8. Дпя этого каретка 17 с раскрытыми губками 36, расположенная в исходном положении за плоскостью 1-1, наезжает на задний торец заготовки 63, останавливается и осуществляет ее захват за стенку, лежащую на опорных роликах 39 рольганга 4 (для уг.олка или швеллера), либо за стенку, паргшлельную им (для двутавра или специального профиля). Для захвата заготовки 63 в поршневую полость цилиндра 33 подается давление, при этом шток 32 с ползуном цилиндра 33 подается давление, при этом шток 32 с ползуном 29 пepe seщa- ется влево (фиг.4), а корпус цршиндра 33 с ползуном 30 перемеш,ается вправо. Ползуны 29 и 30 сходятся. Связанные с ними шарнирно осями 28 концы рычагов 26 и 27 сближаются, рычаги 26 и 27 поворачиваются вокруг оси 25 и их вторые концы, несущие призмы 36 начинают также сближаться.

Возможность одновременного перемещения штока 32 и корпуса 38 цилиндра по направляющим 31 обеспечивает при возрастании согфотивления перемещению одного из ползунов и его остановки дальнейшее независимое перемещение второго ползуна, что, в свою очередь обеспечивает несинхронное перемеш;ение

рычагов, несущих призмы. I

Например, рычаг 27 (фиг.П), призма 36 которого уперлась в нижнюю поверхность захватываемой стенки профиля (швеллера), останавливается, а второй рычаг 26 продолжает поворачиваться до контакта, его призмы 36 с противоположной стороной стенки этого швеллера. При изменении типа или размера заготовки, для проката типа гавел лера, уголка, круга, квадрата или полосы, конечное положение нижней губки захвата 22 будет совпадать с уровнем опорных роликов 39 рольганга 4, а положение верхней губки будет изме- , няться в зависимости от толщины стенки для фасонного проката или самого проката дпя сортового проката.

При изменении ке типа или размера заготовки для проката типа двутавра

вагонная стойка и т.п. положение обеих губок 36 в сомкнутом состоянии будет изменяться по высоте относительно опорных роликов 39 (фиг.М).

Таким образом без переналадок и

смены элементов захвата 22 может быть осуществлен надежный захват различных типов фасонного и профильного проката с размерами в П1ироком диапазоне.

После зажима заготовки 63 в каретке 17 последняя от привода 19 начинает перемещаться вдоль направляющих 15, подавая заготовку 63 по рольгангу 4 в пресс 8. При этом по ходу движения каретки 17 каждьм дополнительный poли k 40, к которому подходит захват 22, опускается от цилиндра 42 Н1ше уровня прорези ролика 39, пропуская рычаги 27 через прорезь ролика

39. Поскольку остальные дополнительные ролики 40, расположенные между ; прессом 8 и движущимся захватом 22, подняты и перекрывают прорези роликов 39, движущаяся по ним заготовка

лежит одновременно на роликах 39 и 40, что исключает возможное попадание в прорези искривленной длинномерной заготовки, особенно малогабаритных сечений с выступающими ребрами.

В случае повьш1енной кривизны заготовки 63 при ее перемещении по рольгангу 4 конец ее будет перемещаться по вертикали. При этом вертикальные усилия через рычаги 26 и 27

будут передаваться на корпус 24, кото- рьй будет поворачиваться на оси 37, компенсируя кривизну заготовки, а затем возвращаться в исходное положение под действием пружин 38, не передавая усилия на рычаг 21 и каретку

17.

При перемещении каретка 17 производится отсчет пройденного ею пути и определение длины заготовки. Предва- рительно в систем - ЧПУ, который оснащен комплекс, закладывают данные по сортаменту и объему деталей и на основании этой информации система ЧПУ пр результатам замера длины заготов9,5

ки определяет, какие детали и сколько требует нарезать из этой заготовки, исходя из условий получения, минимальных отходов, и дает команду на останов каретки 17.

После остановки каретки 17 заготовка 63 зажимается в штампе 57 пресса 8 и происходит рез. Если отрезаются детали небольшой длины, то приемный рольганг 9 цилиндром 47 отводится в крайнее заднее положение, тележка 1 1 с тарой подается к прессу 8, и отрезанная деталь 64 по лотку 62 падает в тару, стоящую на тележке 11

При резке длинномерных деталей тележка I1 откатывается в сторону и рольганг 9 цилиндром 47 подается в крайнее переднее положение к прессу 8, при этом передняя часть его рамы 49 входит между консольными нап-; равлянлцими 53 пресса 8.

Отрезаемый конец заготовки поступает на ролики 51. При резке передний конец рамы 49 рольганга 9, поворачиваясь на оси 48 пшрнирного соединения, опускается, а затем амортизатором 52 возвращается в исходное положение. Включаются привода роликов 51 и 53 и отрезанная деталь 64 выводится рольгангом 9 из зоны пресса 8.

Далее цилиндры 55 (фиг.8) опускают рычаги 54 с роликами 53, которые опускаются ниже уровня роликов 51, деталь 64 под действием собственного- веса по лотку 56 падает в тару 13 для длинномерных деталей.

После отрезки последней детали в захвате 22 остается отход - конец исходной заготовки 63.

Каретка 17 подается назад, рычаги 26 и 27 разжимаются и отход падает в тару на тележке 10. Каретка 17 возвращается за плоскость I-I и цикл повторяется. При этом захват 22 на-: рычаге 21 поднят цилиндром 23 вертикально. Пространство над подающим рольгангом 4 свободно, и укладка следующей заготовки 63 на рольганг 4 может осуществляться до возвращения каретки 17 в исходное положение.

При смене сортамента смена штампа 57 производится следующим образом. Рольганг 9 цилиндром 47 подается к прессу 8. Рычаги 60 раскрыты цилиндром 61. После охвата рычагами 60 (фиг.7) зуба 59 штампа 57 цилиндр 61 поворачивает рычаги 60 которые захв.а-

1020И)

, тывают зуб 59. Рольганг 9 цилиндром 47 подается в крайнее правое по фиг.7 положение, вытягивая штамп 57 по направляющим 58 из пресса 8. Выдвинутый штамп убирается в магазин 12 каким- либо грузоподъемным средством, и на его место на направляющие 58 устанавливают нужный штамп, который также рольгангом 9 при перемеп;ении его в крайнее левое положение задвигается в пресс 8.

5

10

5

0

5

0

5

0

5

0

5

Формула изобретения

1 Автоматизированный технологический комплекс для обработки фасонного и сортового проката, содержащий приемный стеллаж, кантователь, манипулятор, пресс со штампом, подающий и приемный рольганги с опорными и боковыми роликами, установленными пер- пердикулярно один к другому, приводную каретку с захватами, включающими корпус, верхнюю и нижнюю зажимные губки, отлич ающий с я тем, что, с целью повыошния производительности и расширения технологических возможностей, он снабжен дополнительными роликами с приводами их перемещения, установленными между опорными роликами приемного рольганга, пресс снабжен направляющими, консольно закрепленными на нем со стороны приемного рольганга и параллельно ему, и элементами замкового соединения, установленными на приемном рольганге и штампе на сторон ах, обра1 1енных одна к другой, при этом зажимные губки захвата смонтированы в корпусе кон- сольно с возможностью несинхронного перемещения относительно одна другой в. плоскости, перпендикулярной оси опорных роликов подающего рольганга, и с возможностью расположения сомкнутых губок на разных уровнях по высоте относительно этих роликов, опорные ролики подающего рольганга выполнень с кольцевыми прорезями для прохода нижней губки захвата, дополнительные ролики установлены с возможностью перекрытия прорези опорных роликов и возвратно-поступательного перемещения относительно них от самостоятельных приводов, при этом штамп установлен с возможностью перемещения по направляющим пресса, а приемный рольганг установлен с возможностью продольного перемещения относительно пресса.

и

151

2. Комплекс по п.1, о т л и ч а го щ и и с я тем, что захват снабжен силовым цилиндром, двумя ползунами, установленными в корпусе с возможностью относительного перемещения, и двумя двуплечими рычагами, шарнирно смонтированными в корпусе, одни плечи которых шарнирно соединены с ползуном, а на других установлены зажимные губки, при 3TCkM один из ползунов связан со штоком силового цилиндра, а другой с его корпусом.

102012

3. Комплекс по п.I, о т л и ч а- ю щ и и с .я тем, что корпус захвата смонтирован на каретке с возможностью поворота в плоскости, перпендикуляр- 5 ной оси опорнкх роликов подающего рольганга.

А. Комплекс по п.1, о т л и ч а - -Q ю щ и и с я тем, что боковые роли- ки приемного рольганга установлены с возможностью перемещения ниже уровня опорных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Автоматический комплекс для резки листового проката | 1981 |

|

SU984733A1 |

| Агрегат для резки листового проката | 1985 |

|

SU1344530A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

Изобретение относится к обработке металлов давлением, в частности к автоматизированным технологическим комплексам для обработки фасонного сортового проката и специальных профилей преимущественно для резки и пробивки отверстий. Цель изобретения - расширение технологических возможностей и повышение производительности. Комплекс содержит подающий приводной рольганг 4 с взаимно перпендикулярными опорами и боковыми роликами 39 и 44 и дополнительными роликами 40, перекрывающими кольцевые прорези опорных роликов 39. На направляющих 15 с возможностью перемещения вдоль рольганга 4 установлена каретка 17 с захватом, зажимные губки которого связаны с плавающим силовым цилиндром, что обеспечивает несинхронное их перемещение и установку в сомкнутом виде на разных высотах относительно опорных роликов 39 подающего рольганга 4. Для удаления штампа из пресса 8 при изменении сортамента обрабатываемого проката на приемном рольганге 9 и штампе выполнены элементы замкового соединения, благодаря чему штамп удаляется из пресса и устанавливается в него по направляющим приемным рольгангом. Боковые ролики 53 приемного рольганга смонтированы с возможностью опускания для скатывания отрезанных деталей с опорных роликов 51 в стеллаж 13. 3 з.п. ф-лы. 11 ил.

7 J-C

П

АГ

.

I Щ 1 V

1ГЛ

ФиеЛ

Фиг, 2

г

В - В

фиг.

Г - Г

Фиг, 5

.7

59 60 61 Bud Ж

U6

3 -№ 7

фие.В

53

53

56

/

13

39

Фиг. 9

ВидИ

Ц

.Ю

39

фиг,11

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-10-01—Подача