Изобретение относится к обработке металлов давлением, а более конкретно - к устройствам, относящимся к оборудованию профилегибочных станов, предназначенных для изготовления сортовых и гофрированных гнутых профилей проката, и может быть использовано в черной металлургии, а также в других отраслях промышленности, занимающихся производством данного вида продукции.

Известен профилегибочный стан, содержащий раму с общей станиной в виде двух параллельно смонтированных на раме щек, в окнах которой установлены узлы рабочих валков с корпусами подшипниковых опор и цепной привод вращения рабочих валков, охватывающий каждую пару соседних клетей, при этом выходной вал редуктора связан с приводным концом валка средней пары рабочих валков. Пазы (окна) опорных щек закрыты крышками, в которых установлены нажимные винты, опорные концы которых упираются в корпуса (подушки) подшипниковых опор верхних валков. Между верхними и нижними подушками размещены упругие элементы, осуществляющие уравновешивание верхнего валка. При формовке узких полос в окна станин вместо горизонтальных рабочих валков устанавливают опоры с вертикальными неприводными роликами, которые осуществляют удержание узкой полосы на оси формовки и направление ее в последующие горизонтальные дисковые калибры. В этом случае для передачи вращения валкам последующей горизонтальной клети применяются роликовые цепи большей длины. Все корпуса (подушки) подшипниковых опор рабочих валков фиксируются в окнах станины от осевого смещения посредством выступов, выполненных на боковых стенках подушек. При необходимости замены калиброванных дисков рабочий валок вместе с подушками извлекается с помощью крана из окон станины (для чего предварительно снимаются крышки с нажимными винтами и отсоединяются цепи со звездочки нижнего валка) и на специальном стенде производится снятие с вала одной из подушек, а затем снимаются заменяемые диски и устанавливаются новые, после чего монтируется на вал подушка с подшипниковыми опорами [1].

Недостатками этого стана являются:

- значительная металлоемкость общей станины, выполненной в виде двух щек с окнами для установки валковых опор;

- значительные простои стана при замене калиброванных дисков на рабочих валках, что снижает производительность стана;

- установка вертикальных направляющих валков приводит к уменьшению числа горизонтальных рабочих валков, что снижает технологические возможности стана;

- отсутствие валкового устройства для предотвращения продольного скручивания профилей;

- отсутствие общего привода нажимных винтов в рабочей клети приводит к увеличению продолжительности настройки и перекосу валков, что уменьшает производительность стана и снижает точность профилирования;

- использование упругих элементов для уравновешивания верхнего валка клети не обеспечивает стабильности прижатия верхних подушек к опорным торцам нажимных винтов в условиях широкого диапазона регулировки межцентрового расстояния, которое наблюдается на сортовых профилегибочных станах, а также усложняет устройство клети.

Известен профилегибочный стан для производства гнутых профилей проката, содержащий ряд последовательно установленных на фундаментной плите клетей с верхними и нижними формующими валками, размещенными в опорах, установленных на направляющих колоннах, связанных с фундаментной плитой, при этом подушки подшипниковых опор верхних и нижних валков жестко связаны архитравами с дополнительными неприводными горизонтальными формующими и правильными роликами. Точная установка верхнего валка по высоте производится нажимными винтами траверс, закрепленными на верхних концах направляющих колонн [2].

Недостатки данного стана:

- применение съемных направляющих колонн (что необходимо при замене валков), установка нижних подушек на высоких подставках, а также взаимодействие между собой верхних и нижних опор формующих валков посредством пружин не обеспечивают требуемой жесткости и динамической устойчивости рабочих клетей при прокатке крупных и средних профилей;

- значительные простои стана при замене составных валков в рабочих клетях стана из-за необходимости полной разборки клетей и их последующей сборки, что снижает производительность стана;

- не предусмотрена установка вертикальных направляющих роликов, что снижает технологические возможности стана;

- отсутствие валкового устройства для предотвращения продольного скручивания профилей;

- отсутствие общего привода нажимных винтов в рабочей клети приводит к увеличению продолжительности настройки и перекосу валков, что уменьшает производительность стана и снижает точность профилирования;

- использование пружин для уравновешивания верхнего валка клети не обеспечивает стабильности прижатия верхних подушек к опорным торцам нажимных винтов в условиях широкого диапазона регулировки межцентрового расстояния, которое наблюдается на сортовых профилегибочных станах, а также усложняет устройство клети.

Известен профилегибочный стан, содержащий ряд рабочих клетей, ряд шестеренных клетей и привод. Станина рабочей клети выполнена в виде разборной опорной плиты и смонтированных на ней двух пар цилиндрических колонн, выполняющих роль стоек станины. На каждой паре колонн установлены нижняя и верхняя валковые подушки с возможностью вертикального перемещения по колоннам. В верхней части колонн установлена плита с нажимными винтами и механизмами для быстрого крепления плиты к колоннам. Валковые подушки снабжены полувтулками, установленными таким образом, что они открыты в направлении, перпендикулярном оси рабочих валков, а на свободных поверхностях колонн закреплены опорные элементы для установки на них вспомогательного технологического инструмента. При необходимости замены калиброванных дисков на рабочих валах клети производится отсоединение нажимных винтов от подушек, снятие плиты с нажимными винтами с цилиндрических колонн, отсоединение шпинделей от верхнего и нижнего рабочих валков, а затем снятие с колонн верхних и нижних подушек с валками. После чего на колонны устанавливаются подушки с новыми комплектами валков (предварительно собранные за пределами), а затем на колонны монтируется плита с нажимными механизмами и подсоединяются нажимные винты к верхним подушкам [3].

Наиболее близким по назначению и технической сущности является известный профилегибочный стан, содержащий ряд рабочих клетей, ряд шестеренных клетей и привод. Станина рабочей клети выполнена в виде разборной опорной плиты и смонтированных на ней двух пар цилиндрических колонн, выполняющих роль стоек станины. На каждой паре колонн установлены нижняя и верхняя валковые подушки с возможностью вертикального перемещения по колоннам. В верхней части колонн установлена траверса с нажимным механизмом и механизмами для быстрого монтажа и демонтажа траверсы. Нижние и верхние подушки имеют подшипниковые узлы, в которых смонтированы рабочие валы, а также два вертикальных отверстия с втулками, установленными с возможностью вертикального перемещения по колоннам. При необходимости замены калиброванных дисков на рабочих валах клети производятся отсоединение нажимных винтов от подушек, демонтаж и снятие траверс нажимных механизмов с колонн, отсоединение шпинделей от рабочих валков и снятие с колонн верхних и нижних подушек с валками. Затем на колонны устанавливаются валковые подушки в сборе с новыми комплектами валков (предварительно собранные за пределами стана), подключаются шпиндели к валкам, а затем на колонны монтируются траверсы с нажимными механизмами и подсоединяются нажимные винты к верхним валковым подушкам [4].

Общими недостатками аналогов-прототипов [3 и 4] являются:

- замена рабочих дисков в клетях стана осуществляется составными валками, предварительно собранными за пределами стана вместе с валковыми подушками, что приводит к необходимости иметь на стане дополнительные комплекты валковых подушек с подшипниками и рабочие валы, то есть увеличивается стоимость стана;

- на замену калиброванных дисков в клетях стана затрачивается значительное время, так как требуется практически полная разборка клетей (демонтаж траверс с нажимными механизмами, отсоединение карданных валов от рабочих валков, извлечение из клети верхнего и нижнего составных валков вместе с подушками) и последующая сборка клетей в обратном порядке после установки новых, предварительно собранных составных валков, вместе с валковыми подушками;

- сложность плит (траверс) с нажимными механизмами, включающими прижимные болты, стаканы и быстросъемные шайбы;

- применение валковых подушек с направляющими втулками (полувтулками);

- не предусмотрена установка вертикальных направляющих роликов, что снижает технологические возможности стана;

- отсутствие валкового устройства для предотвращения продольного скручивания прокатываемых профилей.

Технической задачей изобретения является сокращение простоев стана и уменьшение объема работ при замене калиброванных дисков в рабочих клетях путем замены дисков непосредственно в клети, уменьшение стоимости стана путем исключения дополнительных комплектов валковых подушек и валов, расширение технологических возможностей стана и повышение качества прокатываемых профилей за счет установки кассет с вертикальными направляющими роликами после каждой рабочей клети и поворотного валкового устройства за чистовой клетью стана, а также повышение жесткости и динамической устойчивости рабочих клетей.

Технический результат достигается тем, что в профилегибочном стане, содержащем ряд последовательно установленных на фундаментной плите рабочих клетей, каждая из которых имеет пару рабочих валков с приводом их вращения и смонтированных в подшипниковых узлах верхних и нижних валковых подушек, закреплены на нижней валковой подушке две пары цилиндрических колонн со смонтированными на них нажимными механизмами и соединены с верхней валковой подушкой, нижние валковые подушки каждой из рабочих клетей с неприводной стороны выполнены индивидуальными, согласно изобретению стан снабжен установленными между рабочими клетями кассетами с вертикальными направляющими роликами, клетью с парой горизонтальной и парой вертикальных неприводных валков, выполненных с возможностью их поворота относительно оси прокатки, установленной за последней рабочей клетью, нижние валковые подушки со стороны привода рабочих клетей выполнены за одно целое в виде общей валковой подушки под все рабочие клети, каждая нижняя индивидуальная валковая подушка выполнена со шпоночным пазом на опорной плоскости, соосным рабочему валку, и лапами для крепления, и установлена с возможностью перемещения по фундаментной плите вдоль закрепленной на ней шпонки, подшипниковые узлы верхних и нижних валковых подушек с неприводной стороны рабочих валков смонтированы в съемных фланцевых стаканах на втулках с кольцевыми выступами, а со стороны привода установлены и зафиксированы непосредственно на рабочих валках и закреплены в верхних и нижних валковых подушках, каждая втулка с кольцевым выступом подшипниковых узлов верхних и нижних валковых подушек с неприводной стороны выполнена в виде стакана с отверстием в дне для свободного прохода винтового домкрата, один конец которого выполнен с кольцевым выступом, а другой - с хвостовиком под ключ, кассета с вертикальными направляющими роликами выполнена в виде корпуса с направляющими, двух ползунов, несущих вертикальные направляющие ролики, установленных в упомянутых направляющих с возможностью перемещения по ним посредством винтов, установленных в торцевой стенке корпуса с неприводной стороны.

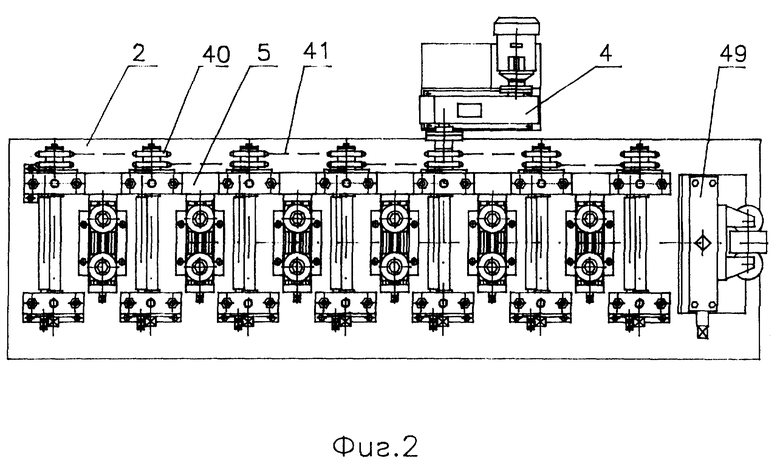

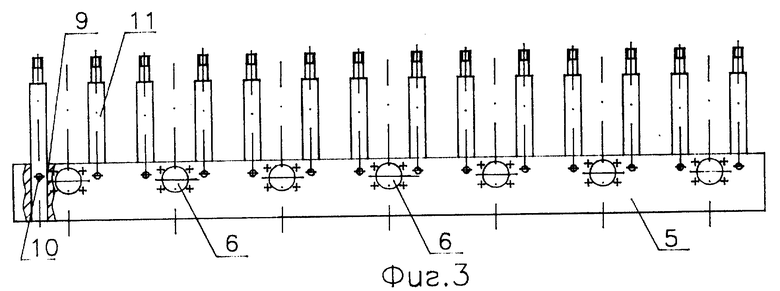

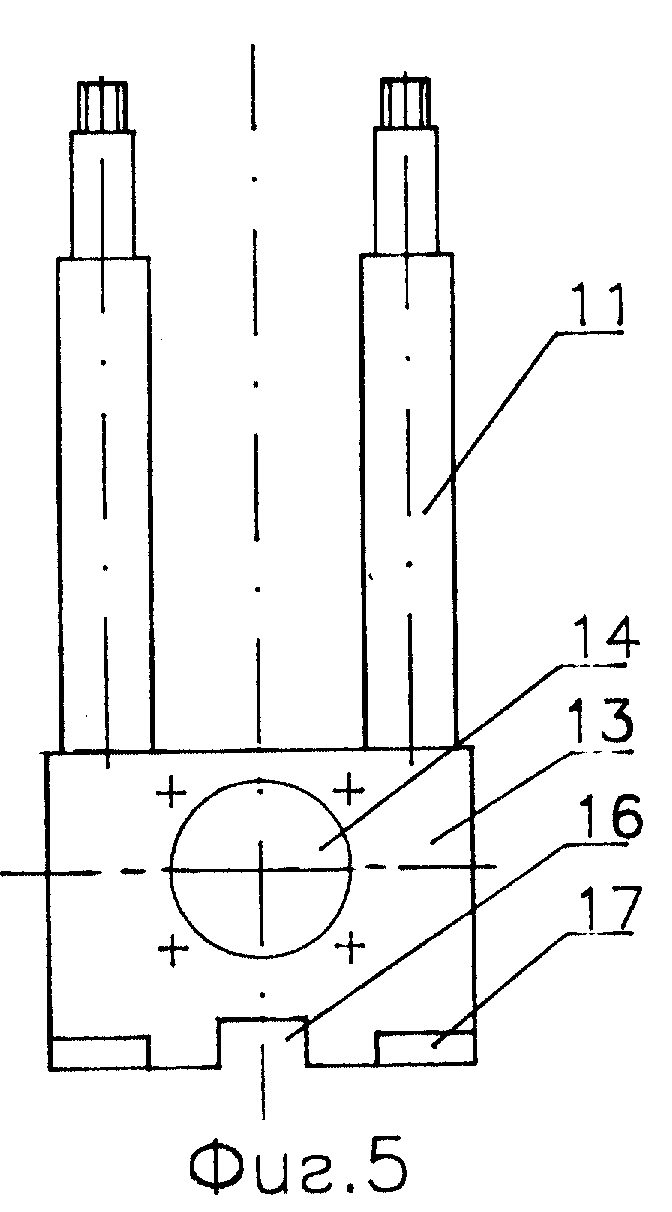

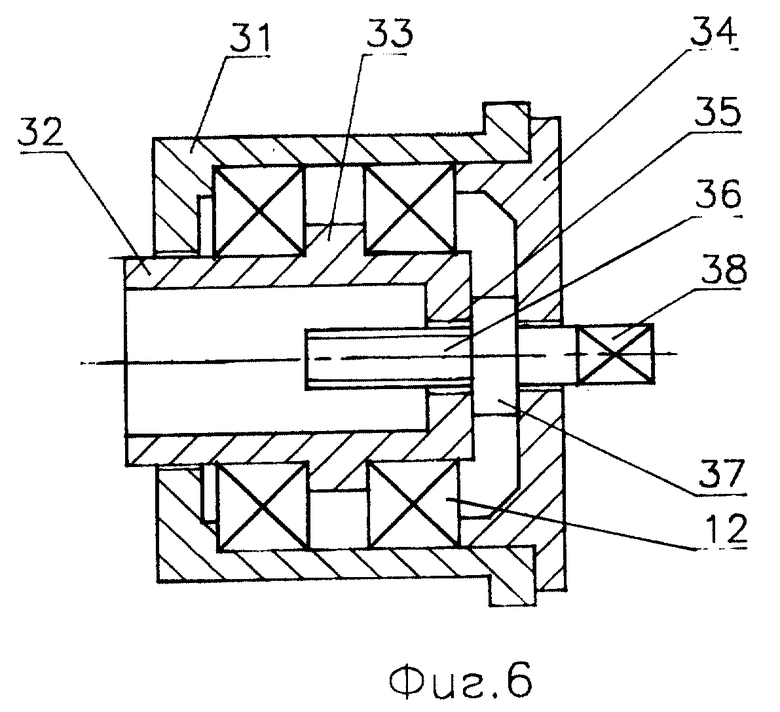

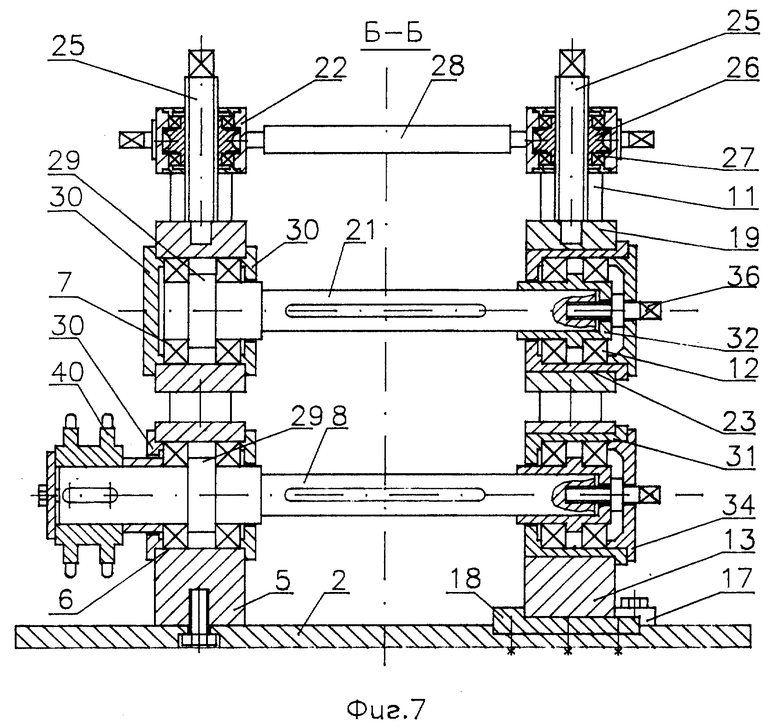

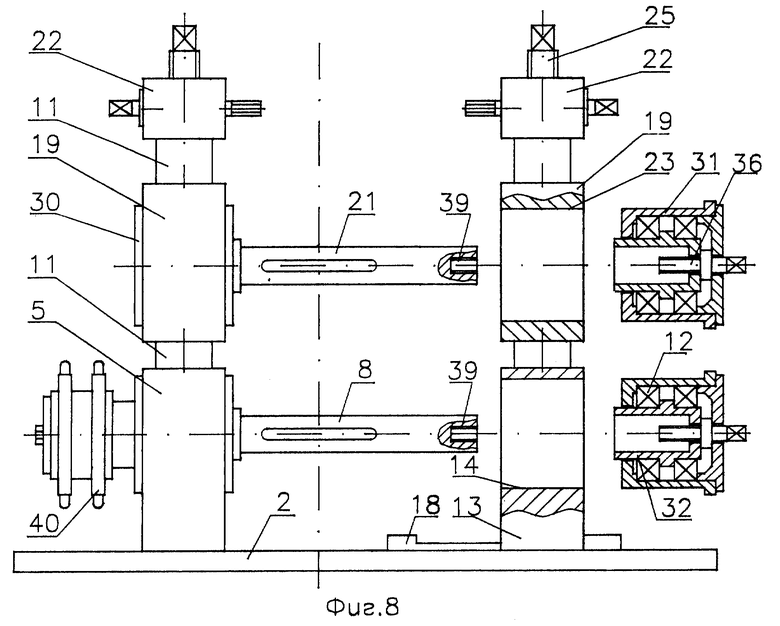

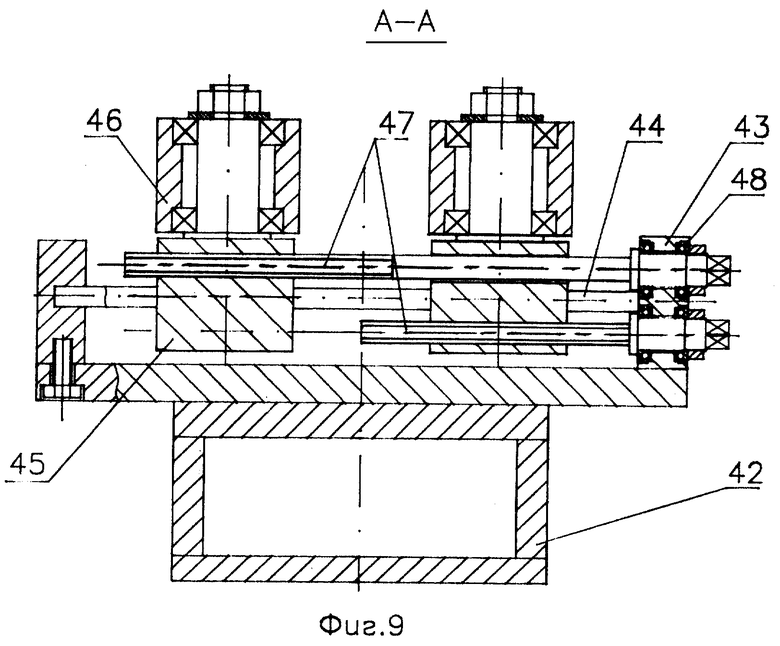

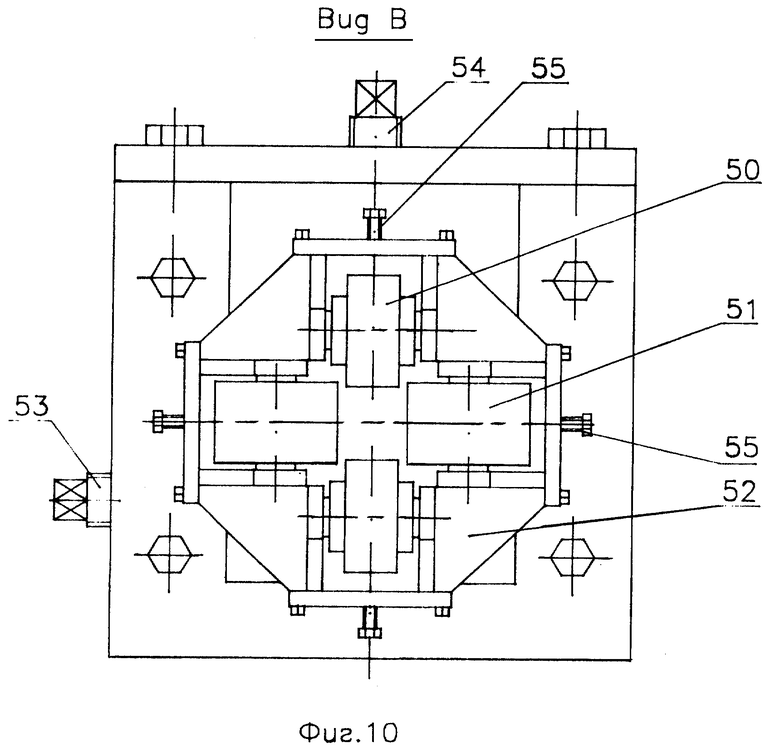

На фиг. 1 изображен профилегибочный стан (вид со стороны обслуживания); на фиг. 2 - то же, вид в плане; на фиг.3 - общая нижняя валковая подушка в сборе с цилиндрическими колоннами; на фиг.4 - рабочая клеть стана (вид со стороны обслуживания); на фиг.5 - индивидуальная нижняя валковая подушка в сборе с колоннами; на фиг.6 - узел съемного стакана с винтовым домкратом в сборе; на фиг. 7 - разрез Б-Б на фиг.4; на фиг.8 - рабочая клеть стана (порядок демонтажа при замене калиброванных дисков); на фиг. 9 - кассета с вертикальными направляющими роликами (разрез А-А на фиг. 1); на фиг. 10 - поворотная клеть (вид В на фиг. 1).

Профилегибочный стан (см. фиг. 1, 2) для производства гнутых профилей проката содержит раму 1 с фундаментной плитой 2, на которой установлены рабочие клети 3 с формующими валками и привод 4. Рабочие клети стана со стороны привода содержат общую нижнюю валковую подушку 5 (см. фиг. 3), в которой с заданным шагом выполнены горизонтальные расточки 6 для установки подшипниковых узлов 7 нижних валов 8 и вертикальные расточки 9, в которые запрессованы и зафиксированы коническими штифтами 10 цилиндрические колонны 11. Общая нижняя валковая подушка 5 с запрессованными парами колонн 11 является неразъемной деталью и выполняет роль общей стойки станины рабочих клетей стана, которая посредством болтов жестко закреплена на фундаментной плите 2 стана.

С неприводной стороны стана подшипниковые узлы 12 нижних валов 8 и соответствующие им пары цилиндрических колонн 11 установлены в индивидуальные валковые подушки 13 (см. фиг. 5), в которых выполнена горизонтальная расточка 14 для установки подшипниковых узлов 12 и две вертикальные расточки 15, в которые запрессованы и зафиксированы коническими штифтами 10 цилиндрические колонны 11. На опорной плоскости индивидуальной валковой подушки 13 выполнен шпоночный паз 16 соосно оси рабочего вала 8 и лапы 17 для крепления к фундаментной плите 2, при этом подушки 13 выполнены с возможностью перемещения вдоль шпонки 18, закрепленной на фундаментной плите 2. Индивидуальная валковая подушка 13 с запрессованными в ней парой цилиндрических колонн 11 является неразъемной деталью и выполняет роль стойки станины отдельной клети, которая может перемещаться по фундаментной плите 2 вдоль шпонки 18, и при необходимости может быть снята с фундаментной плиты.

На парах цилиндрических колонн 11 общей валковой подушки 5 и колоннах 11 индивидуальных валковых подушек 13 смонтированы верхние валковые подушки 19 своими соответствующими вертикальными расточками 20 с рабочими валами 21, а на верхние концы колонн установлены и закреплены траверсы нажимных устройств 22 (см. фиг. 4). В верхних валковых подушках 19 выполнены горизонтальные расточки 23 для установки подшипниковых узлов 7 со стороны привода и подшипниковых узлов 12 с неприводной стороны верхних рабочих валов 21. Верхние валковые подушки 19 соединены посредством пальцев 24 с концами нажимных винтов 25, каждый из которых взаимодействует с червячной шестерней-гайкой 26, установленной между упорными подшипниками 27 траверсы 22, и которая приводится во вращение от общего червячного вала 28. Жесткое соединение верхних валковых подушек 19 с нажимными винтами 25, имеющими общий привод, позволяет исключить из устройства рабочей клети механизм уравновешивания верхнего валка, а также предотвращать перекос валков при настройке калибров за счет синхронного перемещения нажимных винтов.

Подшипниковые узлы 7 (см. фиг. 7) верхних 19 и нижних 5 валковых подушек со стороны привода клетей посажены непосредственно на рабочие валы 8 и 21, посадочные места которых разделены кольцевыми выступами 29, смонтированы и закреплены в горизонтальных расточках 6, 23 подушек при помощи крышек 30, при этом наличие кольцевых выступов 29 предотвращает осевое перемещение рабочих валов 8, 21.

Подшипниковые узлы 12 (см. фиг. 6,7 и 8) верхних 21 и нижних 13 валковых подушек с неприводной стороны смонтированы в съемных фланцевых стаканах 31 на втулках 32 с кольцевыми выступами 33 и зафиксированы в стаканах 31 крышками 34. Втулка 32 выполнена в виде стакана, в дне которого сделано отверстие 35 для свободного прохода винтового домкрата 36, который зафиксирован от свободного осевого перемещения кольцевым выступом 37. Один конец винтового домкрата 36 имеет резьбовой участок, а другой конец - приводной хвостовик 38 под ключ, при этом на концах рабочих валов 8, 21 выполнены резьбовые отверстия 39, соответствующие резьбе винтового домкрата 36. Такое выполнение подшипникового узла 12 со стороны обслуживания позволяет быстро и легко устанавливать и извлекать фланцевый стакан 31 в сборе с подшипниками, втулкой 32, крышкой 34, винтовым домкратом 36 из горизонтальных цилиндрических расточек 14, 23 с помощью винтового домкрата 36.

На приводных шейках М нижнего рабочего вала 8 установлены звездочки 40, несущие цепи 41 для передачи вращения на звездочки, установленные на нижних валах 8 соседних рабочих клетей. Вращение нижних рабочих валков 8 с калибрами осуществляется от привода 4 через редуктор, соединенный при помощи муфты с приводным хвостовиком вала рабочего валка 8, расположенным посредине стана, через звездочки 40 цепного механизма.

Между рабочими клетями на съемных тумбах 42 установлены кассеты с вертикальными направляющими роликами (см. фиг. 1, 2 и 9), содержащие корпус 43, в котором на цилиндрических направляющих 44 установлены с возможностью перемещения два ползуна 45, несущих ролики 46, которые перемещаются по направляющим 44 посредством винтов 47, установленных на упорных подшипниках 48 в торцевой стенке корпуса 43 со стороны обслуживания, при этом резьбовая часть каждого винта 47 находится в резьбовом отверстии соответствующего ползуна 45.

Для устранения скручивания профилей вокруг продольной оси за последней рабочей клетью установлена поворотная относительно оси прокатки клеть 49 (см. фиг. 1, 2 и 10) с парой горизонтальных 50 и парой вертикальных 51 роликов, оси которых расположены в одной вертикальной плоскости. Роликодержатели с роликами 50 и 51 смонтированы на общей плите 52, которая посредством червяка 53 может поворачиваться в диапазоне 10 - 20o относительно вертикальной оси, а также перемещаться в вертикальной плоскости при помощи винтового механизма 54. Зазор между горизонтальными и вертикальными роликами регулируется нажимными винтами 55.

Стан собирается следующим образом.

Предварительно собираются правая и левая стойки станины. Левая стойка станины со стороны привода 4 состоит из общей нижней валковой подушки 5, в которую запрессовываются цилиндрические колонны 11, а затем фиксируются коническими штифтами 10. После этого на пары колонн 11 устанавливаются верхние валковые подушки 19 и траверсы нажимных устройств 22, при этом верхние валковые подушки 19 жестко соединяются с концами нажимных винтов 25, а в горизонтальные расточки 6, 23 нижней 5 и верхних 19 подушек устанавливаются рабочие валы 8, 21 с подшипниками и посредством крышек 30 закрепляются в валковых подушках 19. При этом на приводные шейки М нижних валов устанавливаются звездочки 40. Левая стойка станины в сборе крепится болтами к фундаментной плите 2 и монтируется привод стана 4, а затем на валы 8, 21 устанавливаются калиброванные диски. Предварительно собранные аналогичным образом правые стойки станины с неприводной стороны в сборе устанавливаются на фундаментную плиту 2 на шпонки 18 соответствующим шпоночным пазом 16 и крепятся болтами к плите 2. Предварительно подшипниковые узлы 12 со стороны обслуживания монтируются в стаканах 31 на втулках 32, при этом устанавливается винтовой домкрат 36, и фиксируются крышками 34, затем в сборе устанавливаются в соответствующие горизонтальные расточки 14 и 23 верхних 19 и нижних 13 валковых подушек при вращении винтового домкрата, а валы 8, 21 своими опорными концами устанавливаются во внутреннем отверстии втулки 32.

Стан работает следующим образом.

Исходная заготовка (лента из пачки или рулона) подается в первую пару дисковых калибров, размещенных на рабочих валах 8 и 21. Вращением приводных дисковых калибров заготовка проталкивается через вертикальные направляющие ролики 46 кассеты в следующую пару дисковых калибров. Вертикальные ролики осуществляют удержание полосы на оси формовки, а также участвуют в его формовке. По мере прохождения ленты через вертикальные и горизонтальные калибры осуществляется ее последовательное формирование гибкой в готовый профиль. Окончательно сформированный профиль выходит из последней формующей клети и проходит через четырхвалковый калибр поворотной клети. В случае скручивания профиля вокруг продольной оси, калибр поворотной клети поворачивается относительно оси прокатки в сторону, противоположную направлению скручивания профиля, до тех пор, пока не устранится скручивание профиля. Из поворотной клети готовый профиль выходит на рольганг (на фиг. 1-10 не показан) приемного стеллажа стана, с которого удаляется любым известным способом.

Замена дисков на рабочих валах 8, 21 осуществляется непосредственно на стане в следующей последовательности. С помощью червячного вала 28 верхний вал 21 приподнимается так, чтобы верхние диски вышли из калибра нижнего рабочего валка 8.

Затем снимают болты, крепящие стаканы 31 к валковым подушкам 13 и 19 с неприводной стороны, и вращением хвостовика 38 винтового домкрата 36 выводят из подушек 13, 19 фланцевые стаканы 31 с подшипниковыми узлами 12 и втулками 32 в сборе. Далее подвижная стойка станины в сборе (нижняя валковая подушка 13 с направляющими колоннами 11, верхними валковыми подушками 19 и траверсами 22) перемещается в сторону обслуживания c помощью тельфера. После чего с рабочих валов 8, 21 снимаются заменяемые диски. Установка на валах новых дисков и установка подвижной стойки станины в рабочее положение выполняются в обратном порядке.

Такое конструктивное выполнение профилегибочного стана по сравнению с прототипом имеет следующие преимущества:

- сокращение простоев стана и уменьшение объема работ при замене калиброванных дисков в рабочих клетях, так как не требуется производить полную разборку клети (отсоединять нажимные винты от верхних валковых подушек, снимать траверсы с нажимными устройствами, отсоединять карданные валы от рабочих валков, извлекать из клети верхний и нижний валки с подушками) и производить последующую сборку клети в обратном порядке после установки в клеть новых предварительно собранных составных валков вместе с подушками;

- уменьшается стоимость стана, так как не требуется второй комплект валковых подушек с подшипниками и рабочими валами;

- упрощаются конструкции траверс с нажимными устройствами и валковых подушек;

- увеличиваются жесткость и динамическая устойчивость отдельно взятой клети за счет применения со стороны привода общей нижней подушки для всех клетей и тем самым повышается точность профилирования;

- расширяются технологические возможности стана за счет установки между рабочими клетями кассет с вертикальными направляющими роликами;

- установка за чистовой рабочей клетью поворотной клети с двумя горизонтальными и двумя вертикальными роликами позволяет существенно повысить качество профиля за счет устранения продольного скручивания.

В соответствии с данным техническим решением на ОАО "ЧСПЗ" выполнен проект семнадцатиклетевого профилегибочного стана для производства гнутых профилей проката 0,5-2•70-350. Габариты стана: длина - 7000 мм, ширина - 1100 мм, высота - 1500 мм. Масса оборудования - 10 т.

Источники информации, принятые во внимание

1. Патент Российской Федерации N 2029645, В 21 D 5/06, 1995.

2. Патент Российской Федерации N 1362535, В 21 D 5/06, 1987.

З. Патент Российской Федерации N 1680405, В 21 D 5/06, 1991.

4. Патент Российской Федерации N 593773, В 21 D 5/06, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для изготовления сортовых гнутых профилей. За каждой парой рабочих валков стана установлены вертикальные направляющие ролики с возможностью перемещения перпендикулярно оси прокатки. За чистовой клетью размещено поворотное устройство с парой горизонтальных и вертикальных роликов. Со стороны привода клетей нижняя валковая подушка клетей выполнена общей под все рабочие клети, а с неприводной стороны нижние валковые подушки выполнены индивидуально под каждую рабочую клеть с возможностью перемещения вдоль шпонки, закрепленной на фундаментной плите, при этом подшипниковые узлы валковых подушек с неприводной стороны рабочих валков смонтированы в съемных фланцевых стаканах на втулках с кольцевыми выступами, а подшипниковые узлы со стороны привода установлены и зафиксированы непосредственно на валках и закреплены в валковых подушках. Сокращается продолжительность замены рабочих дисков, расширяются технологические возможности и повышается качество профилей. 2 з.п.ф-лы, 10 ил.

| Профилегибочный стан | 1976 |

|

SU593773A1 |

| Профилегибочный стан | 1989 |

|

SU1680405A1 |

| Профилегибочный стан для производства гнутых профилей проката | 1986 |

|

SU1362535A1 |

| Стан для изготовления профилей высокой жесткости | 1982 |

|

SU1042840A1 |

| Газлифт | 1987 |

|

SU1498970A1 |

| US 4176539 A, 04.12.1972. | |||

Авторы

Даты

2001-05-10—Публикация

1999-04-09—Подача