ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к термостойкому алмазному композитному спеченному изделию и к способу его получения.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

До настоящего времени известен способ получения алмазного спеченного изделия с помощью спекающей добавки, например карбоната, или металла, например кобальта, при использовании стандартного аппарата для синтеза под сверхвысоким давлением (смотри следующие патентные публикации 1 и 2). Также известен другой способ синтеза алмазного спеченного изделия высокой твердости, обладающего превосходной термостойкостью, который предусматривает выполнение технологической операции спекания в условиях более высокого давления/температуры, чем условия, предусматриваемые в стандартной обработке при использовании карбоната щелочноземельного металла в качестве спекающей добавки вместо металлической спекающей добавки (смотри следующую непатентную публикацию 1). Однако расплавленный карбонат, имеющий высокую вязкость, влияет на пределы размера зерна и в соответствии с этим эти спеченные изделия имеют относительно большой размер зерна, составляющий, как минимум, приблизительно 5 микрон.

Известен также способ спекания, не предусматривающий введения добавок, который предусматривает заключение алмазного порошка в металлическую капсулу без спекающей добавки и приложение непосредственно к капсуле внешнего сверхвысокого давления, мгновенно генерируемого посредством взрыва или удара по капсуле металлической плитой, движущейся с высокой скоростью, благодаря сверхвысокому давлению, генерируемому ударной нагрузкой или аналогичным образом, так чтобы под действием сжатия ударной нагрузкой образовывать синтезируемый алмазный порошок. Однако, если в этом способе используют алмазный порошок, имеющий размер зерна, составляющий 250-500 нм, который синтезируется под действием статического сжатия, то не может быть получено какого-либо спеченного алмазного изделия, обладающего высокой твердостью, вследствие графитизации в части алмазного порошка.

В качестве одной из мер устранения этой проблемы известен способ получения алмаза, содержащего сверхтонкие зерна, с помощью технологического процесса удара-сжатия при использовании синтезированных ударной нагрузкой поликристаллических алмазных зерен (патентная публикация 3). В патентной публикации 3 описан Пример 4, в котором синтезированные ударной нагрузкой поликристаллические алмазные зерна, имеющие размер зерна в диапазоне 100-500 нм, спекают с помощью технологического процесса удара-сжатия под давлением, составляющим 71,8 ГПа, с временем реакции, составляющим несколько десятков микросекунд. Это спеченное изделие имеет твердость, составляющую 5000-6700 кг/мм2 (49-65,7 ГПа), и содержит небольшое количество графита. То есть твердость этого спеченного изделия низка по сравнению с твердостью, составляющей приблизительно 100 ГПа, природного монокристалла.

Авторы настоящего изобретения описали способ получения тонкозернистого алмазного спеченного изделия, который предусматривает введение дигидрата щавелевой кислоты, служащего в качестве жидкой фазы CO2-H2O, в карбонат для получения смешанного порошка, и нанесения природного алмазного порошка, имеющего гранулометрический разброс (диапазон распределения диаметра частиц) от нуля до 1 микрона, на смешанный порошок для образования слоистой структуры (смотри следующую патентную публикацию 3 и непатентные публикации 2 и 3). Однако этот способ получения по существу требует высокой температуры, составляющей 2000°С или более.

Авторы настоящего изобретения также описали способ, аналогичный вышеописанному способу, который предусматривает спекание более тонкозернистого алмазного порошка, имеющего, например, гранулометрический разброс от нуля до 0,1 мкм (смотри следующую непатентную публикацию 4). В этом случае какого-либо алмазного спеченного изделия высокой твердости не может быть получено вследствие наличия анормального роста зерен в алмазе.

Недавно была опубликована статья, в которой описывается способ синтеза алмазного спеченного изделия под давлением 12-25 ГПа и при температуре, составляющей 2000-2500°С, без спекающей добавки посредством реакции прямого преобразования из графита в алмаз. В этой статье сообщается, что полученное алмазное спеченное изделие обладает способностью пропускать свет (смотри следующую непатентную публикацию 5).

Первичная публикация 1: Японская патентная публикация №52-012126

Первичная публикация 2: Японская патентная публикация №04-050270

Первичная публикация 3: Публикация №02-030668 японской патентной выложенной заявки

Первичная публикация 4: Публикация №2002-187775 японской патентной выложенной заявки

Непатентная публикация 1: Алмаз и родственные материалы. Vol.5, рр 34-37, Elsevier Science S.A., 1996

Непатентная публикация 2: Journal of the 41st High Pressure Symposium, p 108, the Japan Society of High Pressure Science and Technology, 2000

Непатентная публикация 3: Proceedings of the 8th NIRIM International Symposium on Advanced Materials, pp 33-34, the National Institute for Research in Inorganic Materials, 2001

Непатентная публикация 4: Journal of the 42nd High Pressure Symposium, p 89, the Japan Society of High Pressure Science and Technology, 2001

Непатентная публикация 5: Т. Ирифьюн и др. "Определение характеристик поликристаллических алмазов, синтезированных прямым преобразованием графита при использовании многоопорного аппарата", 6th High Pressure Mineral Physics Seminar, 28 August, 2002, Verbania, Italy

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Существует потребность в получении алмазного спеченного изделия, применимого в качестве инструмента с высокими эксплуатационными показателями в области режущих инструментов и инструментов для высокоточной механической обработки в качестве альтернативы монокристаллам, ранее сильно ограниченных и ценных в качестве ювелирных изделий. В частности, в связи с более высокими скоростями резания в нефтебуровых коронках для алмазного бурения и особых автомобильных компонентах, желательно получить более высокую термостойкость алмазных инструментов, получаемых спеканием.

До настоящего времени алмазное спеченное изделие высокой твердости с металлической или неметаллической спекающей добавкой получали путем спекания в условиях высокого давления/высокой температуры 5,5-7,7 ГПа. В таком способе получения алмазного спеченного изделия, предусматривающем использование спекающей добавки, материал, используемый в качестве спеченного изделия, неизбежно остается в виде твердого тела в спеченном изделии после спекания при высокой температуре/высоком давлении, что вызывает уменьшение площади соединения между алмазными зернами. По сравнению с идеальным алмазным спеченным изделием, не содержащим спекающей добавки, алмазное спеченное изделие со спекающей добавкой склонно иметь меньшую твердость и более низкие свойства вследствие химической реакции между алмазом и спекающей добавкой, оставшейся в спеченном изделии. Кроме того, стандартный синтетический способ получения спеченного изделия, не предусматривающий использования спекающей добавки, требует очень высоких давлений и температур.

Природный алмазный порошок, имеющий диапазон разброса размеров частиц, составляющий от 0 до 0,1 мкм, может быть спечен при использовании спекающей добавки, состоящей из жидкой фазы карбонат-С-O-Н для легкого синтезирования тонкозернистого алмазного спеченного изделия высокой твердости с карбонатом, гомогенно распределенным между алмазными зернами в условиях высокого давления 7,7 ГПа и высокой температуры 1700°С или более (японская патентная заявка №2002-030863, публикация №2003-226578 выложенной заявки).

Для уменьшения себестоимости синтеза тонкозернистого алмазного спеченного изделия высокой твердости при использовании карбоната в качестве спекающей добавки авторы настоящего изобретения пытались синтезировать алмазное спеченное изделие путем нанесения алмазного порошка с водородными окончаниями, имеющего средний размер зерен 100 нм, на спекающую добавку, состоящую из жидкой фазы карбонат-С-Н, для образования слоистой структуры, и подвергания слоистой структуры спеканию в условиях высокого давления/высокой температуры. В результате, хотя извлеченный образец имел слоистые трещины и частичное просачивание карбоната, гомогенного просачивания жидкой фазы карбонат-С-Н в качестве спекающей добавки не могло быть достигнуто.

В качестве результата исследования причины этого авторы настоящего изобретения пришли к заключению, что синтетический алмазный порошок склонен к пластической деформации и промежутки между алмазными частицами частично уменьшаются вследствие пластической деформации, препятствуя просачиванию расплавленной спекающей добавки.

Кроме того, в системе, в которой не используется спекающая добавка, авторы настоящего изобретения пытались спекать природный алмазный порошок, имеющий гранулометрический диапазон от нуля до 0,2 мкм, в условиях давления 7,7 ГПа и температуры 2300°С в течение 15 минут. В результате оказалось, что алмазное спеченное изделие высокой твердости синтезируется из природного алмазного порошка, имеющего гранулометрический диапазон от нуля до 0,1 мкм.

Авторы настоящего изобретения обнаружили, что вышеуказанная проблема не непредвиденно возникает, если синтетический алмазный порошок, имеющий средний размер зерен 200 нм или менее, используют в качестве исходного материала и спекают в условиях высокого давления/высокой температуры, эквивалентных условиям, создаваемым в соответствии со стандартным способом получения алмазного спеченного изделия, предусматривающим использование спекающей добавки, например карбоната. Основываясь на этом знании, авторы настоящей заявки полностью добились синтеза термостойкого и тонкозернистого алмазного спеченного изделия без использования спекающей добавки.

Помимо всего прочего, спеченное изделие, полученное с помощью этого способа получения, содержит незначительное количество неалмазного углерода в качестве продукта. То есть это спеченное изделие образовано как композитное спеченное изделие из алмазного кристалла и неалмазного углерода, и в нем создается электропроводность. Этот неалмазный углерод будет происходить из графитизации в части алмазного порошка, используемого в качестве исходного материала. Таким образом, полученное композитное спеченное изделие, обладающее электропроводностью, может быть подвергнуто технологическому процессу электроэрозионной обработки. Кроме того, композиционное спеченное изделие имеет блеск и глянец, которыми не обладают стандартные алмазные спеченные изделия.

В частности, настоящее изобретение обеспечивает получение термостойкого алмазного композитного спеченного изделия, полученного путем спекания сверхтонкого синтетического алмазного порошка, имеющего средний размер зерен, составляющий 200 нм или менее, без использования спекающей добавки. Композитное спеченное изделие содержит алмазный кристалл и незначительное количество неалмазного углерода в качестве продукта и имеет твердость по Викерсу, составляющую 85 ГПа или более.

Настоящее изобретение также обеспечивает способ получения вышеуказанного термостойкого алмазного композитного спеченного изделия, который предусматривает заключение синтетического алмазного порошка, имеющего средний размер зерен, составляющий 200 нм или менее, в капсулу, полученную из тантала или молибдена, нагревание и создание давления при использовании аппарата для синтеза под сверхвысоким давлением в термодинамически устойчивых условиях, включая температуру 2100°С или более и давление 7,7 ГПа или более.

По сравнению с природным алмазным порошком в состоянии, в котором каждый алмазный порошок имеет приблизительно один размер зерен, синтетический алмазный порошок подвергается пластической деформации. По сравнению с порошком, имеющим широкий гранулометрический состав, порошок, имеющий менее широкий гранулометрический состав, будет иметь менее широкий гранулометрический состав в промежутке между зернами. Таким образом, если в качестве исходного материала используют синтетический алмазный порошок, имеющий приблизительно равномерный размер зерен и наименее возможный средний размер зерен, то термостойкое алмазное композитное спеченное изделие будет синтезировано без какой-либо спекающей добавки благодаря использованию пластической деформации, просто имеющей место в алмазных зернах, и большой поверхностной энергии, характерной для небольшого алмазного зерна, в качестве движущей силы.

При использовании алмазного порошка, имеющего средний размер зерна более 200 нм, поверхностная энергия алмазных зерен будет уменьшаться вместе с увеличением размера зерна, что вызывает трудности при синтезировании алмазного спеченного изделия.

Термостойкое алмазное композитное спеченное изделие, синтезированное с помощью способа получения, соответствующего настоящему изобретению, может быть использовано не только для промышленных целей, например в инструменте с высокими эксплуатационными показателями в областях режущих инструментов и в нефтебуровых коронках для алмазного бурения, требующих высокой термостойкости, но также для ювелирных изделий благодаря преимуществу высокого коэффициента преломления, характерного для алмаза, блеску, специфическому для алмазного спеченного изделия, полученного без спекающей добавки, и возможности получения крупного спеченного изделия.

Способ получения, соответствующий настоящему изобретению, может быть реализован в условиях давления/температуры, эквивалентных условиям стандартного способа получения алмазного спеченного изделия, в котором используется карбонат в качестве спекающей добавки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

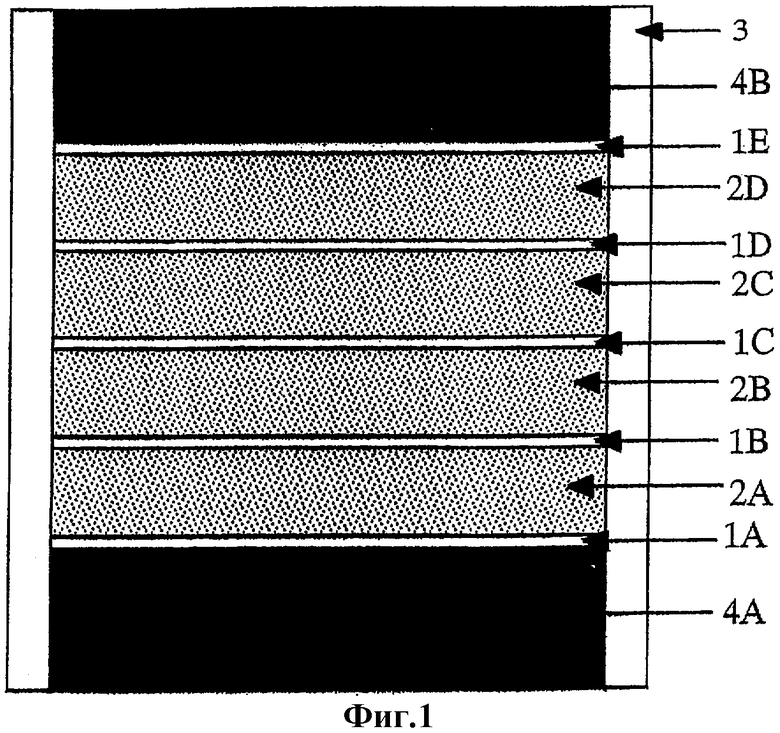

Фиг.1 - сечение, концептуально иллюстрирующее один пример капсулы для синтеза спеченного изделия, которая заполнена алмазным порошком, подлежащим спеканию с помощью способа получения, соответствующего настоящему изобретению.

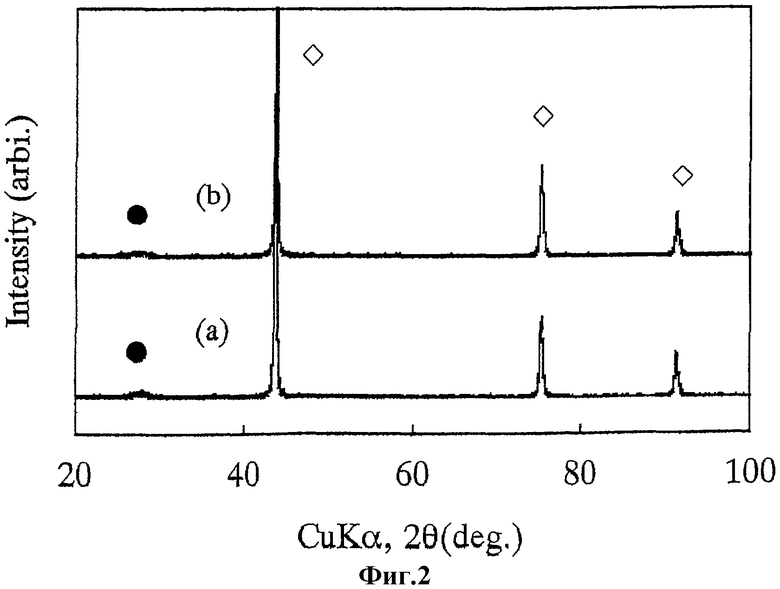

Фиг.2 - график, иллюстрирующий рентгенограмму спеченного изделия, полученного в Примере 1 варианта осуществления настоящего изобретения ((а) перед термической обработкой, (b) после обработки).

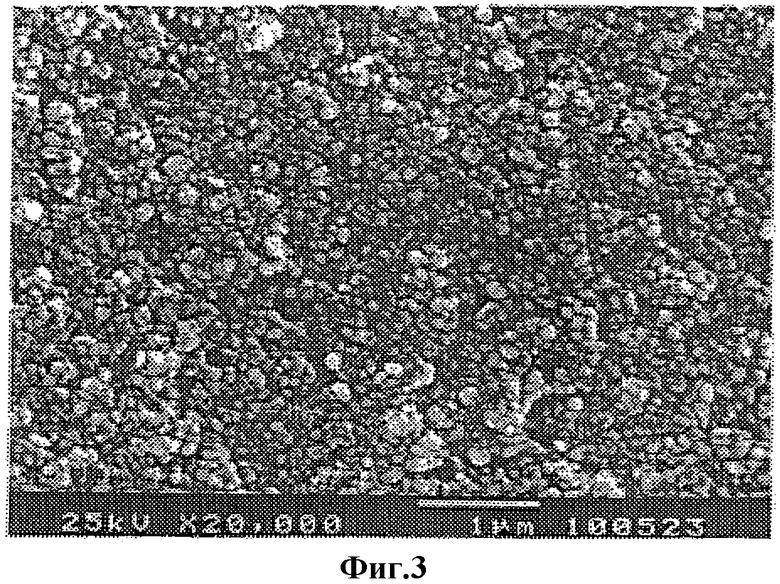

Фиг.3 - электронная микрофотография поверхности излома спеченного изделия, полученного в Примере 1 варианта осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В способе получения алмазного спеченного изделия, соответствующем настоящему изобретению, в качестве исходного материала используют синтетический сверхтонкий алмазный порошок. На фиг.1 приведено сечение, иллюстрирующее один пример капсулы для синтеза спеченного изделия, которая заполнена алмазным порошком, подлежащим спеканию с помощью способа получения, соответствующего настоящему изобретению.

Как иллюстрируется на фиг.1, капсула 3, имеющая цилиндрическую форму, полученная из тантала, имеет графитовый диск 4А, присоединенной к ее дну для предотвращения деформации капсулы. Слой 2А алмазного порошка образован на графитовом диске 4А посредством танталовой или молибденовой фольги 1А под данным давлением прессования. Танталовую или молибденовую фольгу используют для отделения слоев алмазного порошка друг от друга для синтеза спеченного изделия, имеющего требуемую толщину, отделяющую графитовые диски от слоя алмазного порошка, предотвращая прохождение среды давления в капсулу и герметизируя жидкую фазу. Затем на слое 2А алмазного порошка размещают танталовую или молибденовую фольгу 1В. Аналогичным образом образованы второй, третий и четвертый слои 2В, 2С, 2D алмазного порошка с помощью промежуточных танталовых или молибденовых фольговых перегородок 1С, 1D, размещенных между ними. Затем на слое 2D алмазного порошка размещали танталовую или молибденовую фольгу 1Е, а на танталовой или молибденовой фольге 1Е размещали графитовый диск 4В для предотвращения деформации капсулы.

Эту капсулу размещали в среде давления и создавали давление величиной до 7,7 ГПа или более при комнатной температуре, благодаря использованию аппарата сверхвысокого давления, основанного на процессе статического сжатия, например, аппарата для синтеза под сверхвысоким давлением ленточного типа. Затем под этим давлением капсулу нагревают до данной температуры, составляющей 2100°С или более, для осуществления спекания. Если давление меньше 7,7 ГПа, то требуемое термостойкое спеченное изделие не может быть получено даже в том случае, если температура равна или превышает 2100°С. Кроме того, если температура меньше 2100°С, то требуемое термостойкое изделие не может быть получено даже в том случае, если давление равно или превышает 7,7 ГПа. Необходимо ограничивать температуру и давление до абсолютного минимума, принимая во внимание возможность аппарата, поскольку чрезмерная температура или давление просто ведет к ухудшению эффективности использования энергии.

Синтетический алмазный порошок, имеющий средний размер зерен 200 нм или менее, получают путем измельчения синтетического алмазного порошка, имеющего более крупный размер зерен, и классификации измельченного порошка. В этой работе размер зерна представляет собой измеренное значение при использовании анализатора размера частиц типа Microtrac UPA. Этот способ измерения широко известен (смотри, например, публикацию №2002-35636 японской выложенной патентной заявки). Такой синтетический алмазный порошок выпускается на промышленной основе (например, под торговым названием MD200 (средний размер зерен 200 нм); MD100 (средний размер зерен 100 нм), выпускаемый компанией Tomei Diamond Co., Ltd.).

ПРИМЕР

(Пример 1 варианта осуществления настоящего изобретения)

В качестве исходного материала использовали выпускаемый на промышленной основе синтетический алмазный порошок, имеющий средний размер зерен 100 нм.

Получали танталовую капсулу цилиндрической формы, имеющую толщину стенок, составляющую 0,8 мм, и внешний диаметр, составляющий 11,6 мм, и графитовый диск, имеющий толщину 2,6 мм, присоединяли к дну капсулы для предотвращения деформации капсулы. 250 мг алмазного порошка размещали на графитовом диске через танталовую фольгу и сжимали при давлении прессования, составляющем 100 МПа, для образования слоя алмазного порошка. Затем танталовую фольгу размещали на слое алмазного порошка и после этого графитовый диск, имеющий толщину 2,6 мм, размещали на этой танталовой фольге для предотвращения деформации капсулы. Капсулу подвергали штамповке и затем отделяли избыточную часть верхнего графитового диска.

Затем капсулу размещали в среде давления NaCl - 10% ZrO2 и подвергали спеканию под давлением 7,7 ГПа при температуре 2200°С в течение 30 минут при использовании аппарата для синтеза под сверхвысоким давлением ленточного типа. После завершения спекания капсулу извлекали.

Затем продукт, например карбид тантала, образованный на поверхности спеченного изделия, удаляли при использовании раствора плавиковой кислоты в азотной кислоте и каждую верхнюю и нижнюю поверхность спеченного изделия шлифовали при использовании алмазного шлифовального круга для уплощения поверхностей. Спеченное изделие имело высокое сопротивление шлифованию и спеченное изделие после шлифования имело среднее значение твердости по Викерсу, составляющее 90 ГПа или более.

Это спеченное изделие подвергали термической обработке в вакууме при температуре 1200°С в течение 30 минут для оценки термостойкости. После этой обработки спеченное изделие сохраняло подобную твердость по Викерсу, как и перед обработкой. На фиг.2 приведена рентгенограмма полученного спеченного изделия. На фиг.2(а) и фиг.2(b) показаны рентгенограмма перед термической обработкой в вакууме при температуре 1200°С в течение 30 минут и рентгенограмма после термической обработки соответственно. Как следует из результатов, приведенных на фиг.2(а), дифракционная линия неалмазного углерода наблюдается как широкая дифракционная линия (002) графита и обнаружен алмаз и очень небольшое количество неалмазного углерода (указанное на фиг.2(а)точкой (•)). Как следует из результатов, приведенных на фиг.2(b), эта дифракционная линия не изменяется по положению и интенсивности. Это показывает, что количество неалмазного углерода после термической обработки совсем не изменилось. Как показано на фиг.3, посредством исследования микроструктуры поверхности разлома было установлено, что спеченное изделие содержит тонкие зерна, имеющие средний размер зерен 80 нм.

(Сравнительный пример 1)

За исключением того, что температура спекания составляла 2000°С, спекание осуществляли подобным образом, что и в Примере 1 варианта осуществления настоящего изобретения. Полученное спеченное изделие имело плохое сопротивление шлифованию, а среднее значение твердости по Викерсу составляло 50 ГПа.

(Пример 2 варианта осуществления настоящего изобретения)

За исключением того, что в качестве исходного материала использовали синтетический алмазный порошок, имеющий средний размер зерен 200 нм, а температура спекания составляла 2300°С, спекание осуществляли так же, как и в Примере 1 варианта осуществления настоящего изобретения. Полученное спеченное изделие обладало значительно более высоким сопротивлением шлифованию и чрезвычайно высокой твердостью. В частности, среднее значение твердости по Викерсу составляло 85 ГПа.

(Сравнительный пример 2)

За исключением того, что в качестве исходного материала использовали синтетический алмазный порошок, имеющий средний размер зерен 300 нм, спекание осуществляли аналогично тому, как это делали в Примере 2 варианта осуществления настоящего изобретения. В полученном спеченном изделии наблюдали слоистые трещины, а сопротивление шлифованию было намного ниже, чем в Примере 2 варианта осуществления настоящего изобретения. Таким образом, чрезмерно увеличенный средний размер зерен затрудняет синтез алмазного спеченного изделия высокой твердости.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Алмазное спеченное изделие, соответствующее настоящему изобретению, имеет превосходную термостойкость, высокое сопротивление шлифованию и высокую твердость. Например, такое алмазное спеченное изделие используют в чистовой обработке резанием для материалов, трудно поддающихся механической обработке, например алюминиевых сплавов с высоким содержанием кремния, или в технологическом процессе сверхточной механической обработки металлов или сплавов, он может обеспечивать превосходные эксплуатационные характеристики при резании и волочении проволоки. Помимо всего прочего, такое алмазное спеченное изделие имеет достаточную термостойкость, пригодную для высокой скорости резания в нефтебуровых коронках для алмазного бурения и особых автомобильных компонентах. Кроме того, образуется неалмазный углерод, обеспечивающий получение композитного спеченного изделия, обладающего электропроводностью. Эти свойства делают возможным использование технологического процесса электроэрозионной обработки в качестве процесса отрезания спеченного изделия для уменьшения себестоимости механической обработки. Кроме того, композиционное спеченное изделие имеет блеск и глянец, которыми не обладают стандартные алмазные спеченные изделия. Спеченному изделию может быть приданы различные конфигурации посредством лазерной обработки, шлифования и полирования, а также посредством электроэрозионной обработки. Таким образом, можно ожидать его использования в ювелирных изделиях в качестве черного алмаза, имеющего блеск и глянец, который не может быть получен в стандартных алмазных спеченных изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХТОНКОЗЕРНИСТОЕ АЛМАЗНОЕ СПЕЧЕННОЕ ИЗДЕЛИЕ ВЫСОКОЙ ЧИСТОТЫ И ВЫСОКОЙ ТВЕРДОСТИ | 2003 |

|

RU2312843C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛМАЗ | 2009 |

|

RU2522028C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛМАЗ | 2009 |

|

RU2581397C2 |

| АЛМАЗНЫЙ СПЕЧЕННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИНСТРУМЕНТ И АБРАЗИВНЫЙ ПОРОШОК ИЗ НЕГО | 1995 |

|

RU2113531C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИТРИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2653182C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КОРУНДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2627522C2 |

| СПОСОБ ДОСТИЖЕНИЯ СОЧЕТАНИЯ ВЫСОКИХ ВЕЛИЧИН ТВЕРДОСТИ И ТРЕЩИНОСТОЙКОСТИ ВЫСОКОПЛОТНЫХ НАНОСТРУКТУРНЫХ ИЗДЕЛИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2548252C2 |

| Способ изготовления алмазных поликристаллических элементов | 1991 |

|

SU1792928A1 |

Изобретение относится к термостойким алмазным композитным спеченным изделиям, применяемым в качестве режущих инструментов, инструментов для высокоточной механической обработки и ювелирной отрасли. Алмазное композитное спеченное изделие содержит в качестве продукта алмазный кристалл и незначительное количество неалмазного углерода и имеет твердость по Викерсу 85 ГПа или более. Изделие получено способом, предусматривающим заключение синтетического алмазного порошка, имеющего средний размер зерен 200 нм или менее, в танталовую или молибденовую капсулу, и нагрев и приложение давления при использовании аппарата для синтеза под сверхвысоким давлением в термодинамически устойчивых условиях, включающих в себя температуру 2100°С или более и давление 7,7 ГПа или более. Технический результат изобретения - получение изделий, обладающих электропроводностью, высокой термостойкостью и имеющих блеск и глянец. 2 н.п. ф-лы, 3 ил.

заключение синтетического алмазного порошка, имеющего средний размер зерен, составляющий 200 нм или менее, в капсулу, полученную из тантала (Та) или молибдена (Мо);

размещение капсулы в среде давления; и

нагрев и приложение давления к капсуле в термодинамически устойчивых условиях, включающих в себя температуру 2100°С или более и давление 7,7 ГПа или более, путем использования аппарата для синтеза под сверхвысоким давлением посредством статического процесса сжатия.

| ДИСКОВЫЙ ЗАТВОР | 1991 |

|

RU2030668C1 |

| Способ получения поликристаллических алмазов | 1990 |

|

SU1775357A1 |

| US 3816085 А, 11.06.1974 | |||

| JP 4261703 A, 17.09.1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2007-12-20—Публикация

2003-11-19—Подача