Изобретение относится к области машиностроения и может быть использовано при ремонте автомобилей на станциях техобслуживания транспортных средств для определения характера деформации транспортного средства.

Известен способ контроля положения точек кузова транспортного средства, лежащих в одной плоскости, при котором измеряют положения точек кузова деформированного автомобиля с помощью линейных мер длины: рулетки, линейки, штангенциркуля и по результатам измерения расстояний между точками определяют положение точек кузова, а по ним величину и направление деформации кузова автомобиля (1).

Недостатком способа является невозможность получения трехмерной конфигурации точек, что снижает информативность результатов измерения, производительность и увеличивает трудозатраты на ремонт деформированного автомобиля.

Известен способ контроля положения точек кузова транспортного средства, реализованный в установке для контроля положения точек кузова деформированного автомобиля. Этот способ предусматривает измерение положения контрольных точек с помощью датчиков поворота, рамок, установленных на пересекающихся осях, ролика и нерастяжимой нити, один конец которой закреплен на ролике, а другой - на контрольной точке кузова. Датчики непрерывно передают в ЭВМ информацию о направлении и длине вытянутой нити. Каждый измеряемый элемент передает информацию о трех координатах одной точки кузова из числа контролируемых в системе отсчета, связанной с данным измерительным элементом. Измерительный элемент определяет координаты точек в сферической системе координат (2).

Недостатком такого способа является: сложность необходимость использования большого количества измерительных элементов и как следствие высокая стоимость оборудования для контроля положения точек кузова транспортного средства.

Наиболее близким к изобретению является способ контроля положения точек кузова транспортного средства, в котором задают расстояния между двумя измерительными элементами, в качестве которых используют излучатели лазерного типа, установленные на матрице и соединенные с датчиками угла поворота в двух плоскостях. Наводят оба луча на одну контрольную точку кузова, мысленно проецируют ее на горизонтальную плоскость, строят виртуальную пирамиду, определяют угол между одним из лучей и его проекцией на горизонтальную плоскость и угла между проекциями на самой горизонтальной плоскости и определяют пространственные координаты указанной точки кузова в заданной системе координат. Затем наводят оба луча на вторую точку кузова и определяют пространственные координаты второй точки кузова аналогично первой точке, определяют расстояния между двумя точками по трем координатам, которые сравнивают с эталонным размером. По результатам сравнений определяют положение точек кузова и по этому положению определяют характер деформации кузова автомобиля (3).

Недостатком данного способа является его сложность из-за использования для измерения координат контрольных точек специальной матрицы для крепления измерительных элементов, а также низкая точность определения положения точек из-за сложности визуального совмещения двух лучей.

Техническим результатом изобретения является упрощение способа определения величины и направления деформаций поврежденного кузова транспортного средства при правке при сохранении высокой точности определения положения точек.

Указанный результат достигается тем, что в способе определения величины и направления деформаций поврежденного кузова транспортного средства при правке транспортное средство поднимают на заданную высоту относительно пола, выбирают контрольные точки, часть из которых расположена на неповрежденной части кузова, под днищем кузова на полу отмечают дополнительную контрольную точку, отстоящую от днища на расстоянии не менее одной четвертой максимального расстояния между выбранными контрольными точками, измеряют расстояния между всеми контрольными точками, заносят величины измеренных расстояний в базу данных компьютера, на основании которых с помощью вычислительного блока компьютера вычисляют три координаты всех выбранных контрольных точек относительно заданной системы координат, и определяют распределение указанных контрольных точек в пространстве, путем поворота совмещают полученное распределение контрольных точек кузова транспортного средства с хранящимся в базе данных компьютера распределением аналогичных контрольных точек базового эталонного транспортного средства, сравнивают полученное распределение контрольных точек кузова транспортного средства с распределением контрольных точек базового эталонного транспортного средства и по результатам сравнения определяют величину и направление деформации кузова транспортного средства.

Возможность реализации способа определения положения точек кузова транспортного средства рассмотрим на примере определения положения точек кузова деформированного автомобиля.

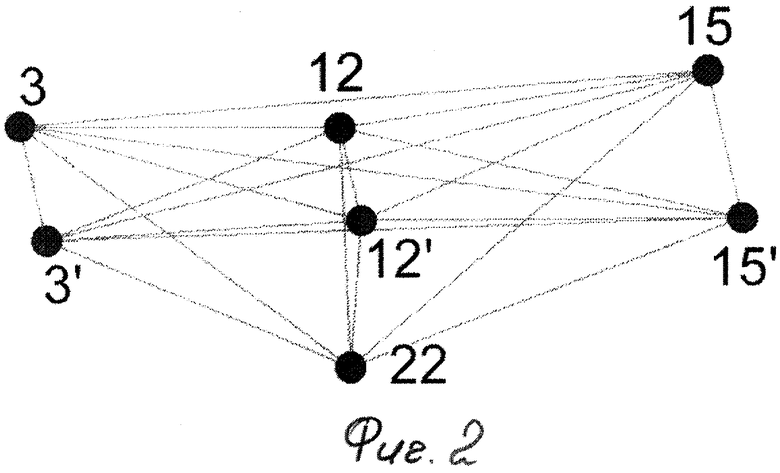

На фиг.1 представлено распределение контрольных точек кузова базового эталонного автомобиля, хранящееся в базе данных компьютера.

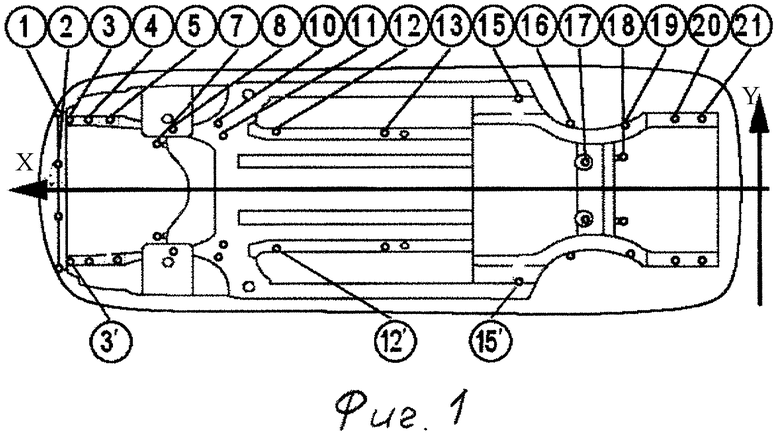

На фиг.2 - пространственное распределение выбранных контрольных точек кузова деформированного автомобиля.

Согласно данному изобретению способ определения характера деформации кузова автомобиля осуществляется следующим образом.

Устанавливают автомобиль на подъемнике или специальном стапеле. Поднимают автомобиль на заданную высоту над полом. Исходя из характера деформации, выбирают контрольные точки на днище кузова деформированного автомобиля из числа контрольных точек 1-21 и 11-211, указанных в базе данных компьютера (фиг.1). Часть из них - не менее 3 - выбирают на неповрежденной части кузова автомобиля для пространственной привязки точек кузова деформированного автомобиля к положению точек кузова базового эталонного автомобиля, информация о котором хранится в базе данных компьютера.

Отмечают на полу под днищем кузова деформированного автомобиля дополнительную контрольную точку 22. Дополнительную точку выбирают на расстоянии от днища кузова деформированного автомобиля не менее одной четвертой максимального расстояния между выбранными контрольными точками кузова деформированного автомобиля.

С помощью измерительных средств, например электронной телескопической линейки со щупами на концах, измеряют все взаимные расстояния между выбранными контрольными точками. Результаты измерений заносят в компьютер, при этом для исключения ошибок, возможных при ручном вводе, лучше использовать прямую передачу данных от измерителя к компьютеру, например по кабелю или радиоканалу.

Запускают вычислительную процедуру для нахождения трехмерного распределения контрольных точек в пространстве в соответствии с одним из известных методов, например в соответствии с методом градиентного спуска (Калиткин Н.Н. Численные методы. М.: Наука, 1978). В качестве первого приближения в математической модели в декартовых координатах задают «идеальные» контрольные точки, взятые из базы данных компьютера. Затем программа начинает циклический обход всех точек математической модели, поочередно, для пробы изменяя координаты каждой точки на маленькую величину. После каждого изменения координат контрольных точек математической модели выполняется сравнение всех реально измеренных расстояний и соответствующих им расстояний, вычисляемых по точкам математической модели, и вычисляется ошибка. Если в результате пробного смещения данной точки суммарная ошибка уменьшается, то это смещение закрепляется. Если ошибка увеличилась, то смещение выполняют в противоположном направлении. Затем сдвигается следующая контрольная точка математической модели и т.д. Обход всех точек повторяют до тех пор, пока вычисленные по модели расстояния не совпадут с реально измеренными. Полученная при этом конфигурация точек будет совпадать по форме с конфигурацией точек на измеряемой модели, но может быть расположена в пространстве произвольно. Поэтому ее нужно повернуть и совместить с эталонной конфигурацией так, чтобы контрольные точки кузова на неповрежденной части автомобиля совпали с эталонными как можно точней.

Полученное реальное расположение контрольных точек в пространстве сравнивается с эталонным и по положению точек определяется величина и направление деформации кузова.

В качестве примера изложенный выше способ определения характера деформации был проведен с использование автомобиля HONDA SHUTTLE CR-V, который устанавливают на стапель на заданную высоту от пола.

На фиг.1 представлено распределение, хранящееся в базе данных компьютера.

В базе данных представлено распределение контрольных точек 1-21 кузова базового эталонного автомобиля указанной марки в правой его части (фиг.1). Аналогичные контрольные точки расположены и в левой части кузова автомобиля. Допустим, что повреждена передняя часть кузова слева. Выбирают для измерений контрольные точки 3, 12, 15 на правой части кузова и аналогичные им точки 3', 12', 15'. При этом правые точки 3, 12, 15 и левые точки 12', 15' выбраны на неповрежденной части кузова автомобиля, а левая точка 3' - на поврежденной передней части кузова.

Из базы данных были получены трехмерные координаты указанных точек относительно декартовой системы координат, которые сведены в таблицу 1.

В соответствии рассмотренным выше способом под автомобилем на расстоянии примерно 1 метра была на полу отмечена дополнительная контрольная точка 22 (фиг.2).

Были измерены расстояния между всеми указанными выше контрольными точками, результаты измерений занесены в таблицу 2.

На основе этих измеренных расстояний между контрольными точками с помощью метода «градиентного спуска» были вычислены реальные координаты всех семи контрольных точек относительно выбранной декартовой системы координат X, Y, Z и получено трехмерное распределение контрольных точек кузова деформированного автомобиля, которое было повернуто так, чтобы четыре выбранные контрольные точки 12, 15 и 12', 15' как можно лучше совпали с аналогичными контрольными точками базового эталонного автомобиля (фиг.1). В результате были получены следующие координаты указанных точек для деформированного автомобиля, указанные в таблице 3.

Из таблицы 3 видно, что контрольные точки 3, 12, 12', 15, 15', расположенные на неповрежденной части кузова деформированного автомобили, удалось совместить с контрольными точками базового эталонного автомобиля с точностью до 1 мм, а проблемная точка 3', расположенная на деформированной части кузова автомобиля, отклонилась от своего истинного расположения назад на величину 2732-2650=82 мм и вправо на величину 500-450=50 мм. Отклонение по оси Z, то есть по вертикали в данном примере не произошло, так как изменение Z-координаты на 1 мм укладывается в ошибки измерений.

На основании полученных результатов принимается решение о том, в каком направлении и с каким усилием следует править нанесенные повреждения кузова автомобиля.

Данный пример позволяет убедиться в том, что для определения характера деформации кузова автомобиля не требует каких-либо дополнительных средств для получения трехмерного распределения контрольных точек кузова деформированного автомобиля, при этом обеспечивается достаточно высокая точность в определении характера получения повреждений, что снижает трудозатраты на проведение правки кузова автомобиля.

Источники информации

1. Приемка, ремонт и выпуск из ремонта кузова легковых автомобилей предприятиями автотехобслуживания». РД 37.009.024-92, 1992, Москва, АО «Автосельхозмаш-Холдинг».

2. Авторское свидетельство RU 1706742 А2, МПК 7 В21D 1/12, опубл. 23.01.2002.

3. Патент RU 2239505 C1, МПК 7 В21D 1/12, опубл. 10.11.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КУЗОВА АВТОМОБИЛЯ ПРИ ДОРОЖНО-ТРАНСПОРТНОМ ПРОИСШЕСТВИИ | 2005 |

|

RU2291798C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ АВТОТРАНСПОРТНЫХ СРЕДСТВ ПРИ ДОРОЖНО-ТРАНСПОРТНЫХ ПРОИСШЕСТВИЯХ | 2004 |

|

RU2276404C1 |

| Универсальный способ фотофиксации нарушений ПДД | 2019 |

|

RU2749941C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ УСТАНОВКИ КОЛЕС И ПОЛОЖЕНИЯ ОСЕЙ И МОСТОВ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2314492C1 |

| СПОСОБ ОПЕРАТИВНОГО СОПРОВОЖДЕНИЯ И УПРАВЛЕНИЯ ПОДВИЖНЫМИ ОБЪЕКТАМИ | 2005 |

|

RU2273055C1 |

| СПОСОБ РЕМОНТА МЕХАНИЧЕСКИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ТАКИХ КАК ЛОПАТКИ ТУРБОМАШИН ИЛИ ЛОПАТКИ МОНОБЛОЧНОГО ЛОПАТОЧНОГО ДИСКА | 2008 |

|

RU2476301C2 |

| СПОСОБ ДИАГНОСТИКИ РОВНОСТИ ПОВЕРХНОСТИ ДОРОЖНОГО ПОКРЫТИЯ | 2012 |

|

RU2519002C2 |

| ТОПОПРИВЯЗЧИК | 2015 |

|

RU2591113C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СРОКА ЭКСПЛУАТАЦИИ ДОРОЖНОГО ПОКРЫТИЯ | 2012 |

|

RU2521682C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТЕЙ ДВИЖЕНИЯ ТРАНСПОРТНЫХ СРЕДСТВ ПРИ СТОЛКНОВЕНИИ | 2001 |

|

RU2275612C2 |

Изобретение относится к области машиностроения и может быть использовано при ремонте автомобилей. Транспортное средство с поврежденным кузовом поднимают на заданную высоту относительно пола и выбирают контрольные точки на кузове. Часть точек расположена на неповрежденной части кузова. Под днищем кузова на полу отмечают дополнительную контрольную точку. Эта точка отстоит от днища на расстоянии не менее одной четвертой максимального расстояния между выбранными контрольными точками. Измеряют расстояния между всеми контрольными точками. На основании этих данных с помощью вычислительного блока компьютера вычисляют три координаты всех выбранных контрольных точек и определяют распределение указанных контрольных точек в пространстве. Путем поворота совмещают полученное распределение контрольных точек поврежденного кузова с хранящимся в базе данных компьютера распределением аналогичных контрольных точек кузова базового эталонного транспортного средства. Затем сравнивают полученное распределение контрольных точек с распределением контрольных точек эталонного транспортного средства. По результатам сравнения определяют величину и направление деформаций поврежденного кузова. В результате обеспечивается упрощение способа при сохранении высокой точности определения деформаций. 2 ил., 3 табл.

Способ определения величины и направления деформаций поврежденного кузова транспортного средства при правке, отличающийся тем, что транспортное средство с поврежденным кузовом поднимают на заданную высоту относительно пола, выбирают контрольные точки на его кузове, часть из которых расположена на неповрежденной части кузова, под днищем кузова на полу отмечают дополнительную контрольную точку, отстоящую от днища на расстояние не менее одной четвертой максимального расстояния между выбранными контрольными точками, измеряют расстояния между всеми контрольными точками, заносят величины измеренных расстояний в базу данных компьютера, на основании которых с помощью вычислительного блока компьютера вычисляют три координаты всех выбранных контрольных точек относительно заданной системы координат, и определяют распределение указанных контрольных точек в пространстве, путем поворота совмещают полученное распределение контрольных точек поврежденного кузова с хранящимся в базе данных компьютера распределением аналогичных контрольных точек кузова базового эталонного транспортного средства, сравнивают полученное распределение контрольных точек поврежденного кузова с распределением контрольных точек кузова базового эталонного транспортного средства и по результатам сравнения определяют величину и направление деформаций поврежденного кузова.

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ТОЧЕК КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ПРИ ПРАВКЕ | 2003 |

|

RU2239505C1 |

| Установка для контроля положения точек кузова транспортного средства при правке | 1989 |

|

SU1706742A1 |

| Устройство для контроля базовых точек кузова транспортного средства при правке | 1984 |

|

SU1409368A1 |

| US 5355711 A, 18.10.1994 | |||

| US 4986107 A, 22.01.1991 | |||

| WO 00/01499 A1, 13.01.2000. | |||

Авторы

Даты

2008-01-10—Публикация

2005-11-29—Подача