Изобретение относится к области неразрушающего контроля, а именно к технологии возбуждения электромагнитно-акустических колебаний в электропроводящих материалах, и может быть использовано при исследовании ферромагнитных и неферромагнитных сталей, а также цветных металлов в приборостроительной, авиационной и др. промышленности.

Известны способы возбуждения акустических колебаний в электропроводящих материалах, реализованные в электромагнитно-акустических устройствах, которые возбуждают и принимают по существу все возможные моды акустических волн [Неразрушающий контроль и диагностика. Справочник под ред. Член-корр. РАН проф. В.В.Клюева. М.: «Машиностроение», 1995, с.170, аналог к заявке прилагается.]

Недостатком таких способов является ограниченный диапазон толщин исследуемых материалов, низкая точность из-за ввода акустических колебаний в материал под углом, вследствие чего увеличивается погрешность результата исследования, а также большое взаимное электромагнитное влияние чувствительных элементов.

Известно наиболее близкое техническое решение к заявляемому способу возбуждения акустических колебаний в электропроводящих материалах, заключающееся в том, что возбуждающий преобразователь и преобразователь приема располагают в горизонтальной плоскости и разносят в ней преобразователи друг от друга на минимальное расстояние, но гарантирующее отсутствие электромагнитного их взаимовлияния [патент на полезную модель №31305, G01N 29/04, БИ 2003, №21, прототип к заявке прилагается].

В этом способе чувствительные элементы разнесены друг от друга, поэтому электромагнитное их взаимовлияние устранено, однако в нем остаются те же недостатки, что и в аналогах.

Сущность изобретения заключается в том, что в электропроводящем материале объекта контроля создают постоянное магнитное поле и наводят в этом материале вихревые токи, которые, в результате взаимодействия с постоянным магнитным полем, возбуждают в поверхностном слое материала акустические колебания, а для получения оптимальной величины акустических волн в зону контроля отношение пространственной частоты - S (1/м) к частоте возбуждения - f (МГц) выбирают из условия

K=S/f,

где K - частотный коэффициент (с/м), для ферромагнитных сталей в диапазоне значений 150≤K≤250, а для неферромагнитных электропроводящих материалов 200≤K≤275, при этом акустические волны в материал вводят по нормали, с отклонением угла от нее не более 1°.

Техническим результатом изобретения является расширенный диапазон исследуемых материалов, высокая точность, за счет квазинормального ввода акустических волн в исследуемый материал.

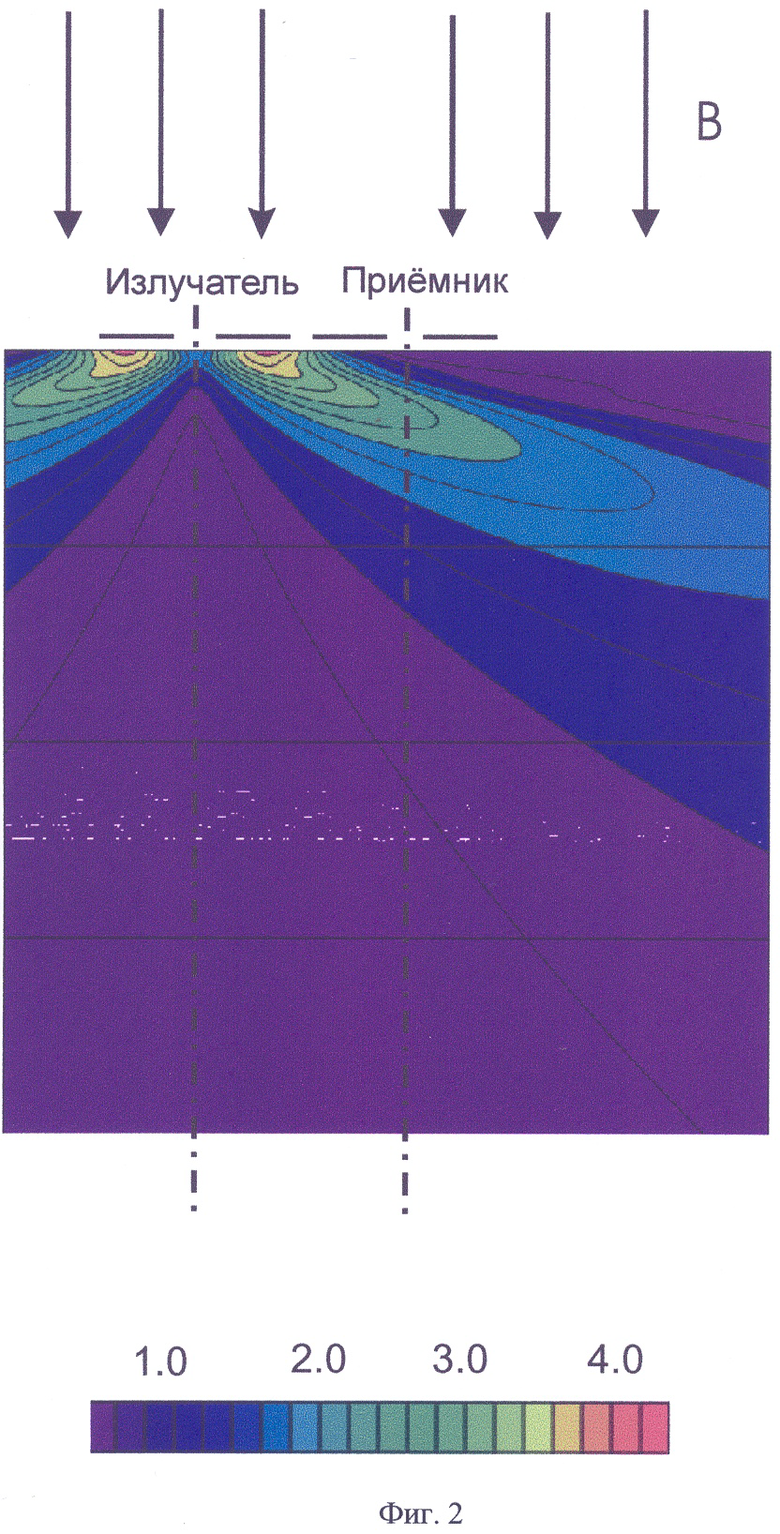

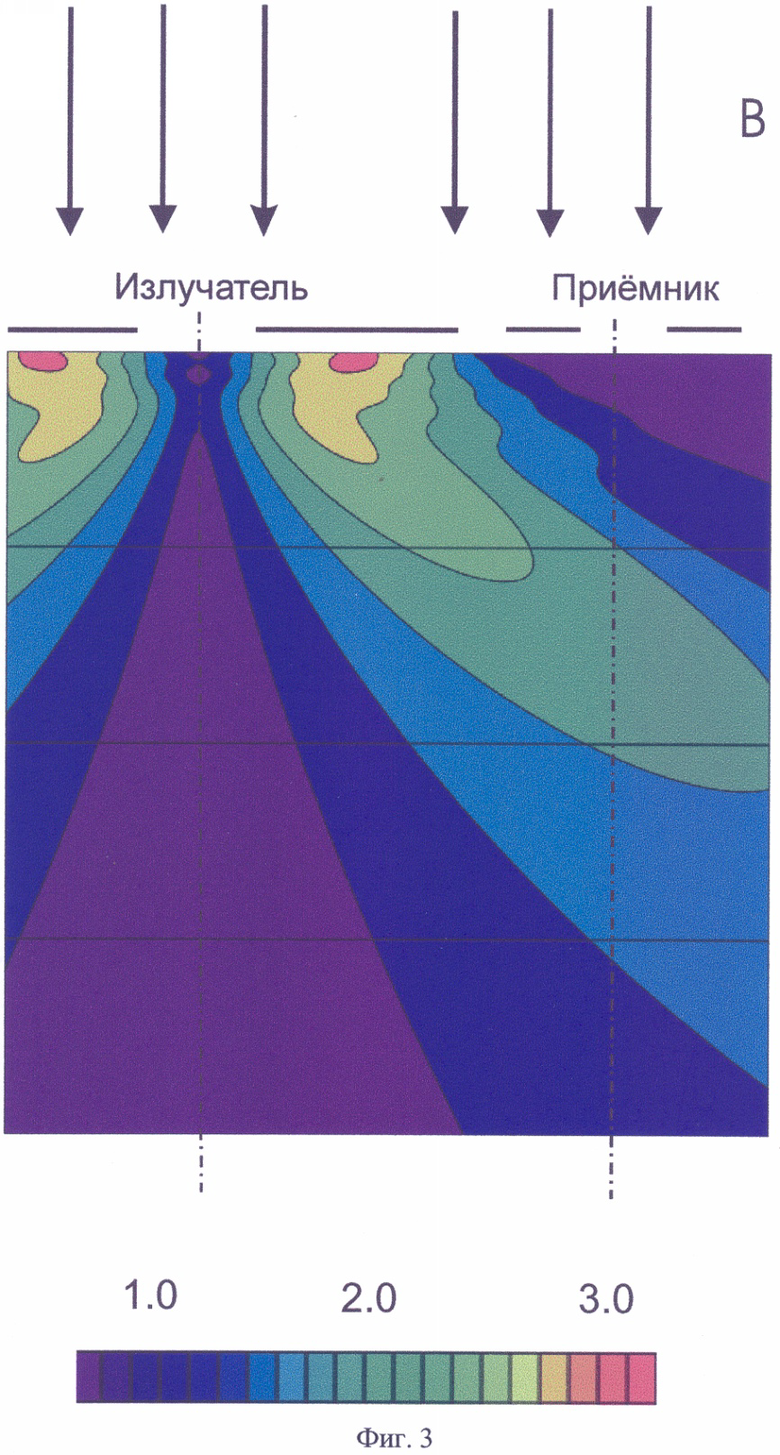

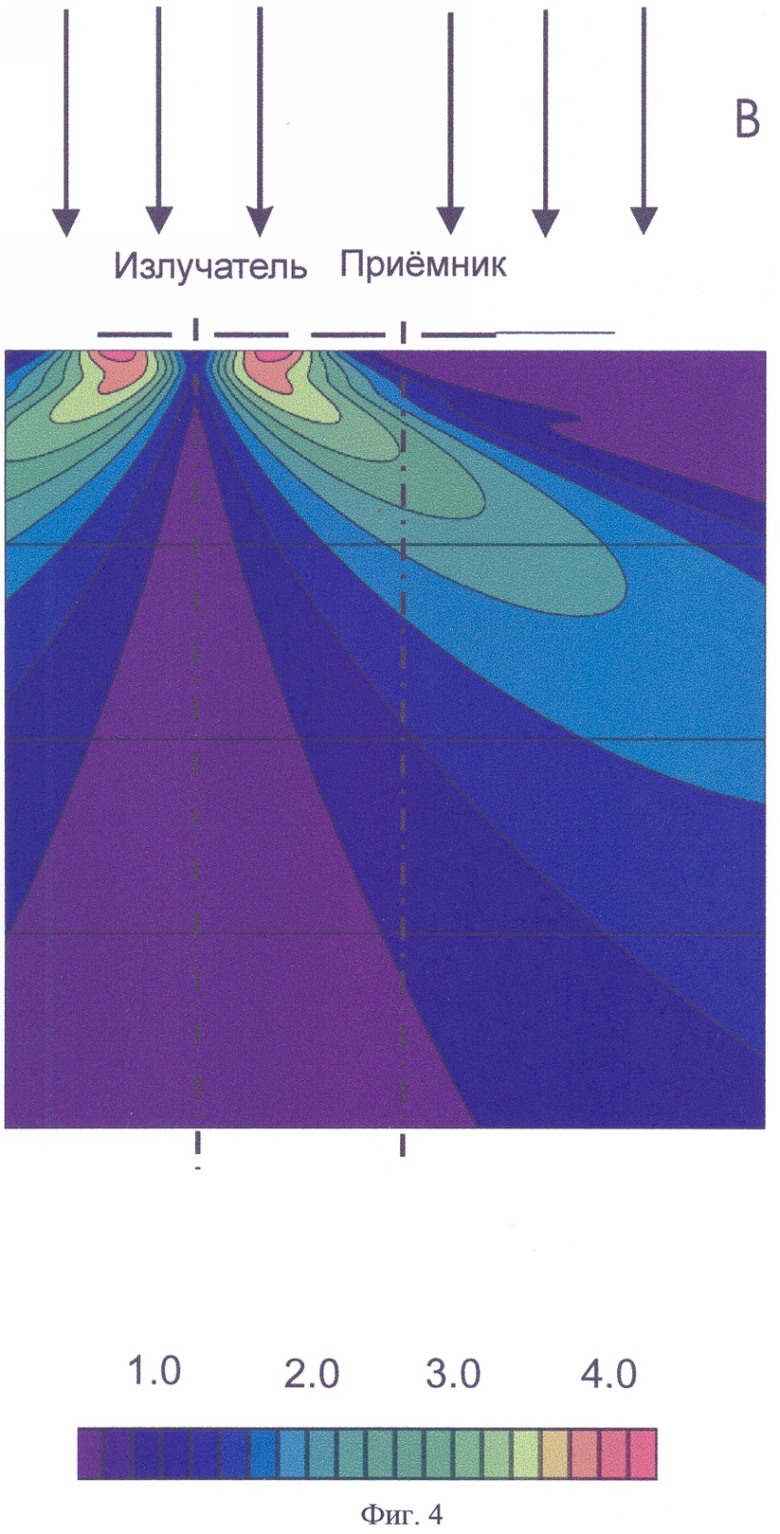

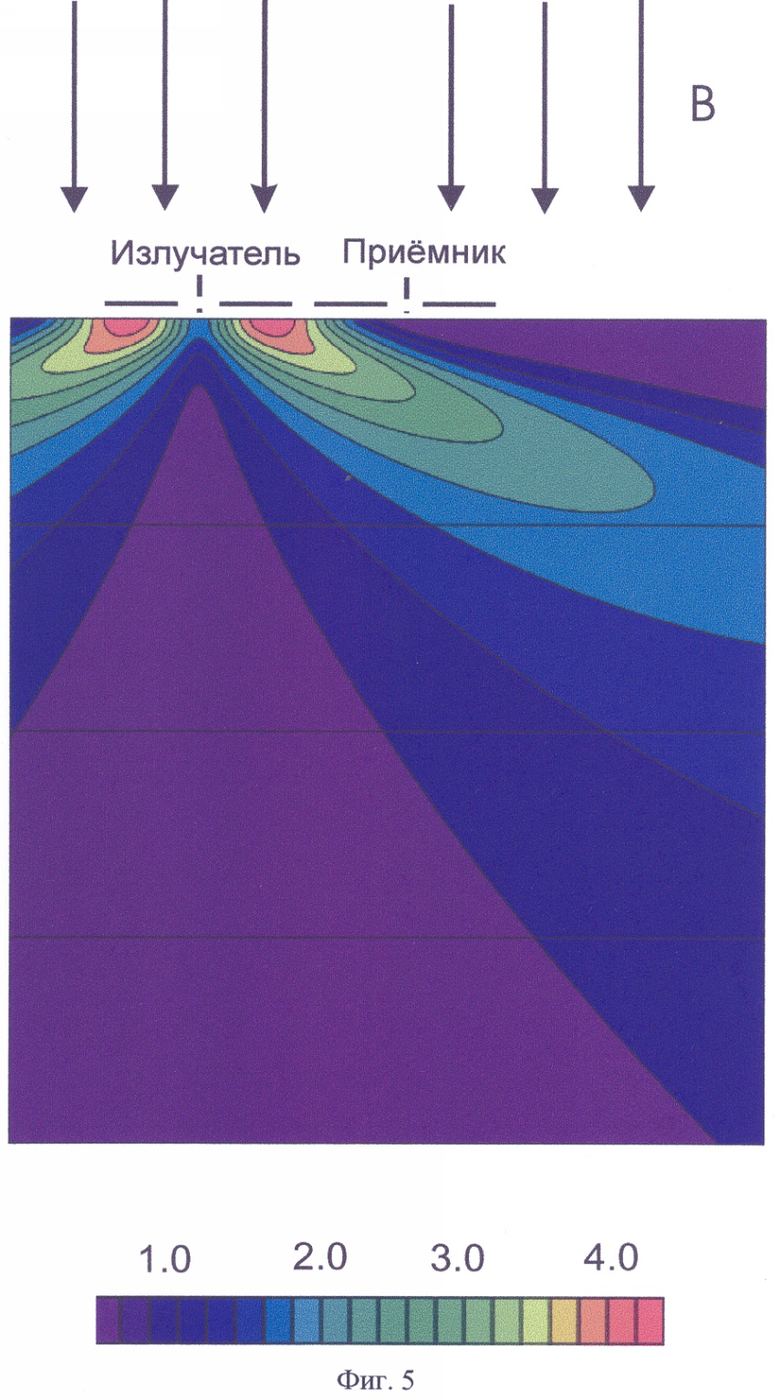

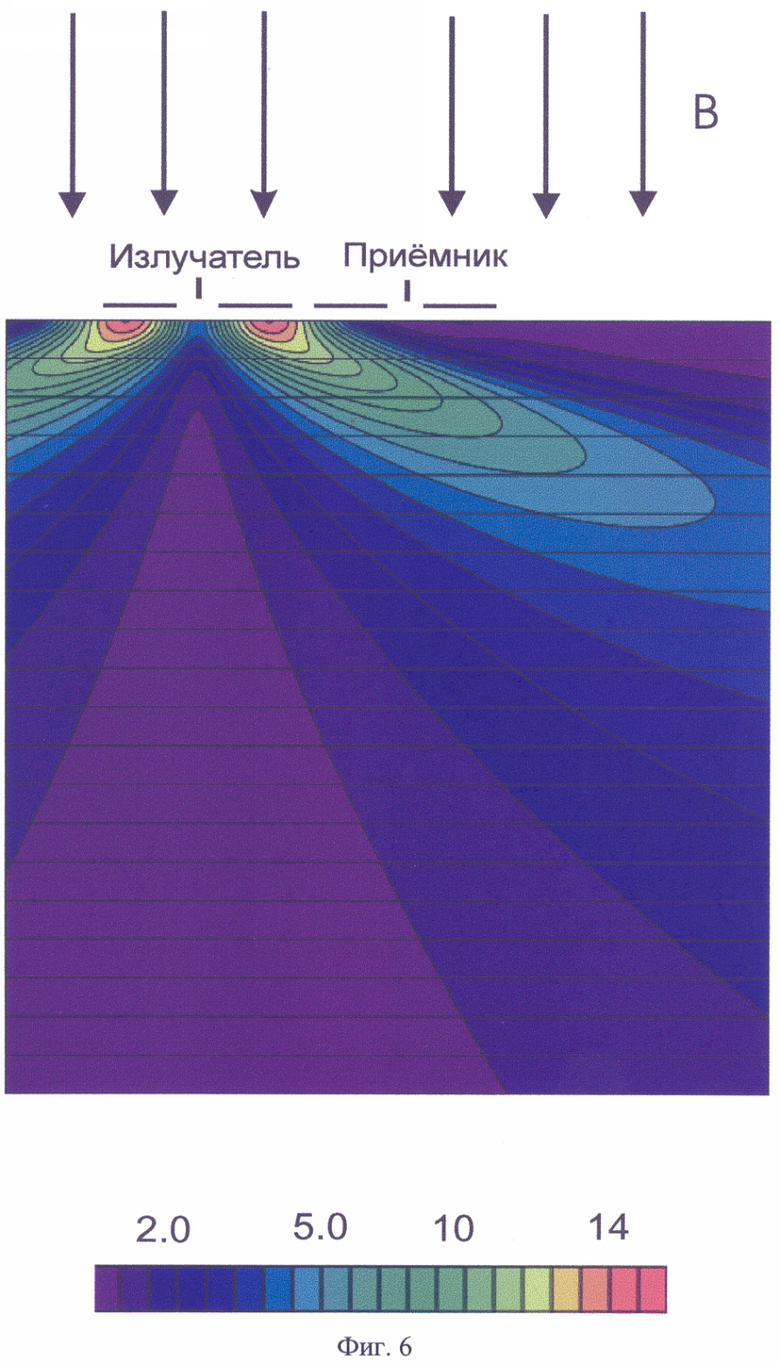

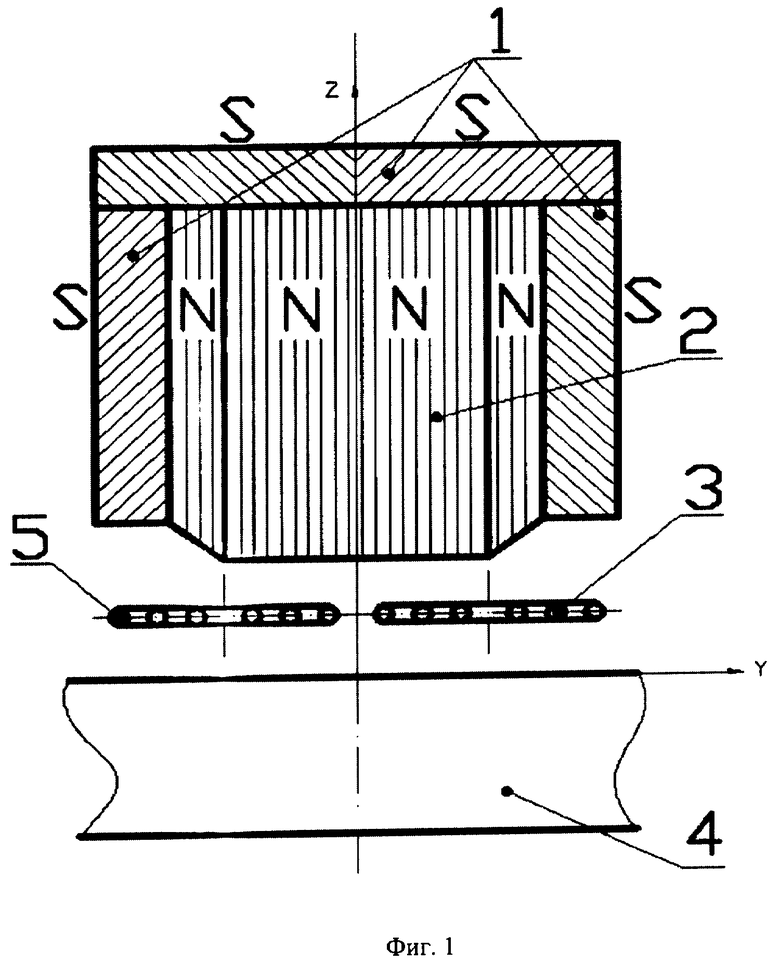

На фиг.1 приведена конструктивная схема, на которой реализован способ; на фиг.2 представлена картина, характеризующая эффективность возбуждения акустических колебаний на частоте f=1,3 МГц в ферромагнитную сталь с излучателем номинального размера; на фиг.3 представлена картина, характеризующая эффективность возбуждения акустических колебаний на частоте f=1,3 МГц в ферромагнитную сталь с излучателем, размеры которого увеличены в два раза; на фиг.4 представлена картина, характеризующая эффективность возбуждения акустических колебаний на частоте f=2,0 МГц в ферромагнитную сталь с излучателем номинальных размеров; на фиг.5 представлена картина, характеризующая эффективность возбуждения акустических колебаний на частоте f=1,3 МГц в нержавеющую сталь с излучателем номинальных размеров; на фиг.6 представлена картина, характеризующая эффективность возбуждения акустических колебаний на частоте F=1,3 МГц в алюминий с излучателем номинальных размеров.

В электропроводящем материале объекта 4 наводят вихревые токи катушкой 3 индуктивности (излучателем), которые, в свою очередь, взаимодействуя с постоянным магнитным полем, создаваемым магнитной системой 1 и 2, возбуждают акустические колебания в поверхностном слое исследуемого материала.

Для получения оптимальной величины акустического поля в зоне контроля материала величину частотного коэффициента выбирают из условия:

K=S/f (с/м),

где S - пространственная частота (1/м); f - частота возбуждения (МГц), для ферромагнитных материалов в диапазоне значений 150≤K≤250, а для неферромагнитных материалов 200≤K≤275. Эффективность ввода акустических волн в материал зависит от параметров преобразователя и частоты возбуждения. Эти параметры учитываются коэффициентом K и выбираются таким образом, чтобы ввод акустических волн в материал был обеспечен под углом, близким к нормали.

Значение пространственной частоты S (1/м) определяется как отношение единицы длины, принятой за 1 м в системе «СИ», к геометрическим размерам излучателя в (м). Диапазон изменения коэффициента K учитывает разброс электрофизических свойств материала и конкретную величину зазора.

Для сравнительного анализа были построены графики, характеризующие эффективность возбуждения акустических колебаний двухпроводным излучателем [В.А.Комаров, В.Ф.Мужицкий. Оценка физико-механических свойств твердых тел квазистационарным электромагнитным полем. R&C Dynamics, Ижевск, 2004. С.68-69, информация к заявке прилагается] в немагнитной стали (нержавеющая сталь) и алюминии. Графики приведены на фиг.5 (немагнитная сталь) и фиг.6 (алюминий). Частота возбуждения и параметры преобразователя такие же, как и на фиг.2. Как видно, зависимости значительно отличаются от аналогичных графиков, построенных для ферромагнитного металла.

Анализируя графики, приведенные на фиг.2, 3 и 4, можно сделать вывод, под приемным элементом область эффективного возбуждения акустических колебаний приближается к поверхности объекта при понижении частоты в катушке преобразователя и повышении пространственной частоты, определяемой размерами преобразователя. При этом следует учитывать, что понижение частоты приводит к понижению точности измерений, а повышение пространственной частоты, к уменьшению размеров преобразователя, и связано с технологическими трудностями его изготовления.

Как видно из графиков, приведенных на фиг.5 и 6, для тех же параметров преобразователя и частоты возбуждения излучателя зоны наибольшей эффективности располагаются на большей глубине. Для получения максимальной эффективности в основной зоне следует уменьшать геометрические размеры преобразователя (увеличивать пространственную частоту) или уменьшать частоту возбуждения.

Для работы в определенном диапазоне толщин (для случая толщинометрии) или глубин (для случая определения глубины залегания дефектов) было экспериментально выявлено определенное сочетание частоты возбуждения и пространственной частоты, определяемой размерами преобразователя 3. Для получения максимальной эффективности в зоне возбуждения от 3 до 30 мм даны рекомендации по оптимальному соотношению пространственной частоты и частоты возбуждения, полученные по экспериментальным данным.

Картины, представленные на фиг.2-6, рассчитаны на компьютере для рабочего зазора между преобразователем 3 и объектом 4 контроля, равным 0,5 мм. Как видно из этих чертежей, максимальная эффективность возбуждения акустических колебаний в рабочей зоне исследования наблюдается на фиг.2, где величина коэффициента K составляет 200 с/м. На фиг.3 размеры излучателя увеличены в два раза, величина коэффициента K уменьшилась в два раза, при этом зона эффективного излучения сместилась из рабочей зоны в область больших глубин. На фиг.4 размеры излучателя остались номинальными, а частота увеличилась до 2,0 МГц. Соответственно величина коэффициента K уменьшилась, при этом зона максимального возбуждения акустических колебаний также переместилась в область больших толщин (глубин). Вывод: для ферромагнитных материалов и номинальной величины зазора 0,5 мм пространственную частоту и частоту возбуждения следует выбирать таким образом, чтобы величина обобщенного частотного коэффициента K равнялась 200±50 с/м.

На фиг.5 представлена картина для нержавеющей стали, а на фиг.6 - для алюминия при прежних номинальных параметрах излучателя и рабочей частоте 1,3 МГц, зона эффективного возбуждения переместилась в область больших толщин (глубин) исследуемого материала. Для размещения зоны максимальной эффективности коэффициент K следует увеличивать и в данном случае он будет лежать в диапазоне от 200 до 275 с/м.

Действие способа основано на том, что в материале объекта создают магнитное поле и излучателем в поверхностном слое материала объекта наводят вихревые токи, взаимодействие которых с постоянным полем магнита приводит к появлению силы (сила Лоренца). Под действием силы Лоренца возникают акустические колебания (в нашем случае ультразвуковые), которые распространяются вглубь объекта. Как и ультразвуковые колебания, возбуждаемые контактными методами, такие акустические волны можно использовать для целей неразрушающего контроля, например, для толщинометрии, дефектоскопии и др.

Для получения оптимальной величины акустического поля в зоне контроля материала выбирают значение частотного коэффициента из условия:

K=S/f [с/м],

где S - пространственная частота (1/м); f - частота возбуждения (МГц), для ферромагнитных материалов в диапазоне значений 150≤K≤250, а для неферромагнитных материалов 200≤K≤275, при этом акустические волны в материал вводят по нормали, с отклонением угла от нее не более 1°.

Техническим результатом изобретения является расширенный диапазон исследуемых материалов, высокая точность, за счет квазинормального ввода акустических волн в исследуемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ В ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛАХ | 2014 |

|

RU2549614C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОЕ УСТРОЙСТВО | 2006 |

|

RU2315295C1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| МАГНИТНАЯ СИСТЕМА ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2350943C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ БИФАКТОРНОГО ВОЗБУЖДЕНИЯ ФЕРРОЗОНДОВ И УСТРОЙСТВО МОДУЛЯТОРА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2809738C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННОГО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ГОЛОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ | 1996 |

|

RU2117975C1 |

| Способ измерения толщины покрытий | 1990 |

|

SU1730536A1 |

| ТЕПЛООБМЕННЫЙ КОТЕЛ И СПОСОБ УЛЬТРАЗВУКОВОГО УДАЛЕНИЯ ОТЛОЖЕНИЙ НАКИПИ В ТЕПЛООБМЕННОМ КОТЛЕ | 2021 |

|

RU2779101C1 |

Изобретение относится к области неразрушающего контроля, а именно к технологии возбуждения электромагнитно-акустических колебаний в электропроводящих материалах. Техническим результатом изобретения является расширение диапазона исследуемых материалов и повышение точности. Способ возбуждения акустических колебаний в электропроводящих материалах заключается в том, что в контролируемой поверхности электропроводящего материала создают постоянное магнитное поле и наводят вихревые токи, которые, взаимодействуя с постоянным магнитным полем, возбуждают в поверхностном слое материала акустические колебания. При этом для получения оптимальной величины акустического поля в зоне контроля отношение пространственной частоты - S (1/м) к частоте возбуждения - f (МГц) выбирают из условия:

K=S/f [c/м],

где K - частотный коэффициент (с/м), для ферромагнитных материалов в диапазоне значений 150≤K≤250, а для неферромагнитных материалов 200≤K≤275, при этом акустические волны в материал вводят по нормали, с отклонением угла от нее не более 1°. 6 ил.

Способ возбуждения акустических колебаний в электропроводящих материалах, заключающийся в том, что в контролируемой поверхности электропроводящего материала создают постоянное магнитное поле и наводят вихревые токи, которые, взаимодействуя с постоянным магнитным полем, возбуждают в поверхностном слое материала акустические колебания, отличающийся тем, что для получения оптимальной величины акустического поля в зоне контроля отношение пространственной частоты S (1/м) к частоте возбуждения f (МГц), выбирают из условия

K=S/f[c/м],

где K - частотный коэффициент (с/м), для ферромагнитных материалов в диапазоне значений 150≤K≤250, а для неферромагнитных материалов 200≤K≤275, при этом акустические волны в материал вводят по нормали с отклонением угла от нее не более 1°.

| Способ стабилизации катодного генератора | 1931 |

|

SU31305A1 |

| Способ бесконтактного возбуждения ультразвуковых колебаний в изделиях из магнитных материалов | 1978 |

|

SU953551A1 |

| Способ возбуждения механических сил в упругой среде | 1982 |

|

SU1027606A1 |

| JP 60082960 A, 11.05.1985. | |||

Авторы

Даты

2008-01-20—Публикация

2006-09-14—Подача