Изобретение относится к ультразвуковой контрольно-измерительной технике и может быть использовано для контроля толщины покрытий и тонких пленок из ферромагнитных материалов.

Известен способ измерения толщины слоев и покрытий, основанный на изменении частотного спектра ультразвуковых колебаний, прошедших через слой.

Недостатком этого способа является низкая точность и сложность, связанные с необходимостью спектрального анализа сигнала.

Наиболее близким к предлагаемому является способ измерения толщины пленки,

заключающийся в возбуждении и регистрации ультразвуковых поверхностных волн в подложке, на которую нанесена пленка, по затуханию которых судят о толщине пленки.

Недостатками данного способа являются низкая точность измерений, обусловленная зависимостью показаний от свойств и качества подложки и от адгезии пленки, а также сложность, связанная с необходимостью изготовлять участки подложки, не занятые пленкой, для ввода и вывода ультразвука.

Целью изобретения является повышение точности и упрощение измерения толщины ферромагнитных покрытий.

4 СО О

сл

СО О

Использование предлагаемого способа обеспечивает измерение толщины ферромагнитных покрытий в бесконтактном варианте (ЭМА-способ является бесконтактным). Скорость контроля определяется частотой повторения возбуждающих волну импульсов (в импульсном варианте), это величина 500 - 1000 Гц. Кроме того, параллельно с измерением толщины покрытия можно измерять в нем скорость волны по измерению времени распространения импульса от возбуждающего преобразователя до приемного.

Сущность изобретения состоит в том, что в ферромагнитном покрытии с помощью электромагнитно-акустического преобразователя возбуждают и принимают ультразвуковые поверхностные волны и по амплитуде принятых волн определяют толщину покрытия. Частоту возбуждения поверхностных волн f выбирают из условия

f

Л&

(1)

где а - коэффициент, определяемый свойствами материала покрытия;

dM - максимальное значение диапазона измеряемых толщин покрытий.

Кроме того, в качестве поверхностной волны использована волна Лява.

ЭМА-преобразование, т. е. преобразование электромагнитной энергии индукционной катушки в энергию ультразвуковых колебаний в твердом теле, происходит в скин- слое, т. е. в слое, куда эффективно проникает электромагнитное поле частотой f. Толщина скин-слоя д выражается формулой

д

V 1

1

(2)

где а

HftoCf

- магнитная постоянная;

/ - динамическая магнитная проницаемость материала;

д - удельная электропроводность материала.

Если толщина объекта d, в котором воз- буждаются ультразвуковые колебания, больше величины скин-слоя, то величина d не влияет на эффективность ЭМА-преобра- зоваыия, т, е. на ту долю электромагнитной энергии, которая превращается в энергию ультразвуковых колебаний. Если же имеем тонкие ферромагнитные покрытия или пленки, для которых d «5, а это, как видно из формулы (2), будет выполняться при частоте возбуждения

f

jrd2

0

5

0

5

0

5

0

5

0 5

то должна наблюдаться зависимость эффективности ЭМА-преобразования от толщины покрытия: чем больше d (в рамках условия d 5), тем выше эффективность ЭМА-преобразования, а значит, больше интенсивность (амплитуда смещений) образовавшейся ультразвуковой волны.

Таким образом, если с помощью ЭМА- способа в покрытии возбудить поверхностную волну, принять ее на некотором расстоянии, то амплитуда принятого сигнала будет зависеть от толщины покрытия.

В покрытиях можно возбудить несколько типов поверхностных волн. Наиболее предпочтительный тип для измерения толщины покрытий - волна Лява. Она имеет малое затухание и менее чувствительна к воздействию внешних демпфирующих факторов. Таким образом, применение волны Лява в качестве поверхностной позволит увеличить точность измерения.

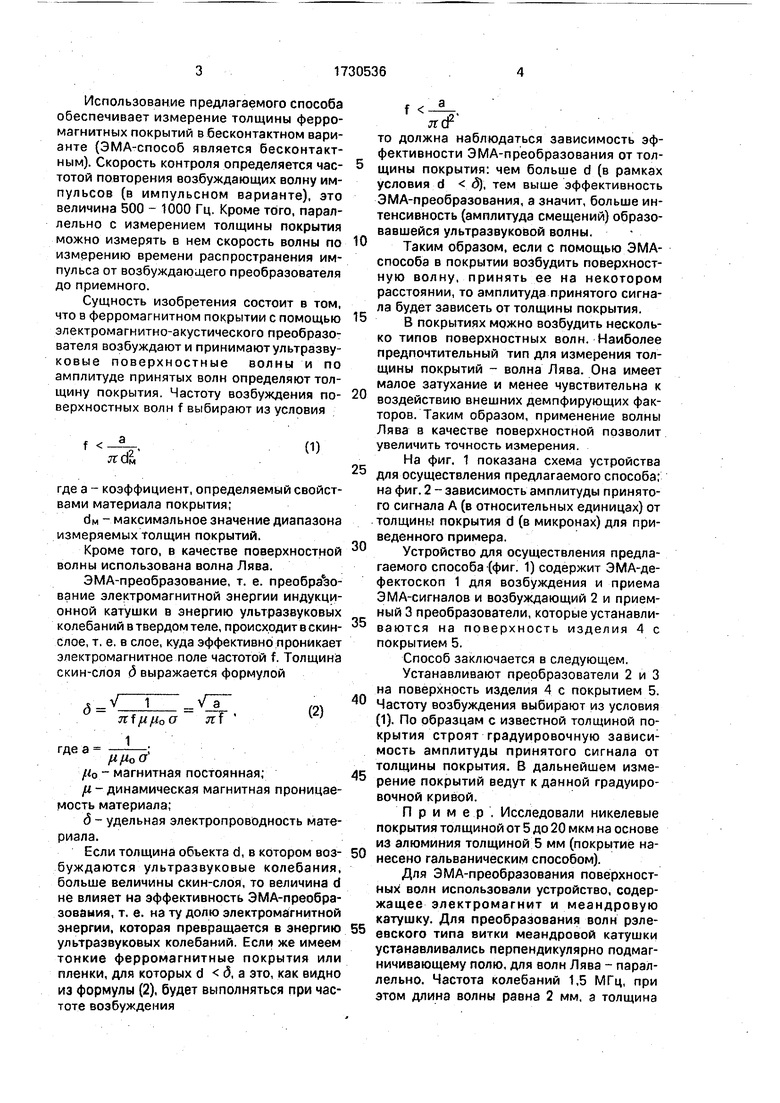

На фиг. 1 показана схема устройства для осуществления предлагаемого способа; на фиг. 2 - зависимость амплитуды принятого сигнала А (в относительных единицах) от толщины покрытия d (в микронах) для приведенного примера.

Устройство для осуществления предлагаемого способа (фиг. 1) содержит ЭМА-де- фектоскоп 1 для возбуждения и приема ЭМА-сигналов и возбуждающий 2 и приемный 3 преобразователи, которые устанавли- ваются на поверхность изделия 4 с покрытием 5.

Способ заключается в следующем.

Устанавливают преобразователи 2 и 3 на поверхность изделия 4 с покрытием 5. Частоту возбуждения выбирают из условия (1). По образцам с известной толщиной покрытия строят градуировочную зависимость амплитуды принятого сигнала от толщины покрытия. В дальнейшем измерение покрытий ведут к данной градуиро- вочной кривой.

Пример. Исследовали никелевые покрытия толщиной от 5 до 20 мкм на основе из алюминия толщиной 5 мм (покрытие нанесено гальваническим способом).

Для ЭМА-преобразования поверхностных волн использовали устройство, содержащее электромагнит и меандровую катушку. Для преобразования волн рэле- евского типа витки меандровой катушки устанавливались перпендикулярно подмаг- ничивающему полю, для волн Лява - параллельно. Частота колебаний 1,5 МГц, при этом длина волны равна 2 мм, а толщина

скин-слоя 50 мкм, т. е. выполнялось условие им (3. В качестве ЭМА-дефектоскопа использовали серийный прибор ДУК-66. Амплитуду принятого ЭМА-сигнала измеряли по осциллографу С1-70. Зависимость амплитуды ЭМА-сигнала А от толщины покрытия d представлена на фиг. 2. Сплошная линия соответствует волнам рэлеевского типа, пунктирная - волнам Лява. Квадратичная зависимость амплитуды ЭМА-сигнала от толщины покрытия объясняется использованием двойного ЭМА-преобра- зования.

Формула изобретения 1. Способ измерения толщины покрытий, заключающийся в возбуждении в изделии ультразвуковых поверхностных волн, измерении амплитуды принятых волн и использовании их для определения толщины

покрытия, отличающийся тем, что, с целью повышения точности и упрощения при измерении толщины ферромагнитных покрытий, ультразвуковые поверхностные волны возбуждают и принимают с помощью электромагнитно-акустического преобразователя, а частоту f возбуждения выбирают из условия а

f

л

L2

где а - коэффициент, определяемый свойствами материала покрытия;

L - максимальное значение диапазона измеряемых толщин покрытий.

2. Способ по п. 1,отличающийся тем, что возбуждают поверхностные волны Лява.

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| СПОСОБ БИФАКТОРНОГО ВОЗБУЖДЕНИЯ ФЕРРОЗОНДОВ И УСТРОЙСТВО МОДУЛЯТОРА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2809738C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Способ гиперзвуковой сварки микросварки и пайки | 1976 |

|

SU743815A1 |

| Способ контроля ферромагнитных материалов | 1981 |

|

SU974246A1 |

| Способ бесконтактного измерения толщины металлических изделий из электропроводящих и ферромагнитных материалов | 1984 |

|

SU1226058A1 |

| ЭЛЕКТРОМАГНИТНЫЙ АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2345356C2 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

| Способ контроля качества адгезии покрытий к подложкам | 1984 |

|

SU1229655A1 |

| ПРЕОБРАЗОВАТЕЛЬ СВЧ-МОЩНОСТИ И ПРЕОБРАЗУЮЩИЙ ЭЛЕМЕНТ ДЛЯ НЕГО | 2005 |

|

RU2295137C1 |

Изобретение относится к ультразвуковой контрольно-измерительной технике и может быть использовано для контроля толщины покрытий и тонких пленок из ферромагнитных материалов. Цель изобретения - повышение точности и упрощение при измерении толщины ферромагнитных покрытий. Это достигается благодаря тому, что в способе измерения толщины покрытий, заключающемся в возбуждении в изделии поверхностных ультразвуковых волн, последние возбуждают и принимают с помощью электромагнитно-акустического преобразователя, частоту f возбуждения выбирают из условия f , где а . JrL2 коэффициент, определяемый свойствами материала покрытия; L-максимальное значение диапазона измеряемых покрытий. 1 з.п. ф-лы, 2 ил. w Ё

12 ffffixt }

| Ультразвуковой способ измерения толщины пленки | 1975 |

|

SU538223A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU389401A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения глубины проникновения межкристаллитной коррозии в металлических изделиях | 1959 |

|

SU146137A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой способ измерения толщины покрытий | 1981 |

|

SU991165A1 |

| Способ определения толщины слоя | 1985 |

|

SU1280519A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АН ОССР ...^ойьлйотг.[/д | 0 |

|

SU198691A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-18—Подача