Настоящее изобретение относится к способу регулирования содержания СО2 в продуктах сгорания, поступающих из находящейся под повышенным давлением камеры неадиабатического сгорания, перед расширением этих продуктов сгорания до атмосферного давления, установке для осуществления этого способа и к тепловой электростанции, в которой применяется предлагаемый способ.

За последние 150 лет концентрация СО2 в атмосфере увеличилась почти на 30%. Концентрация метана удвоилась, а концентрация оксидов азота увеличилась примерно на 15%. Это усилило парниковый эффект в атмосфере, некоторые результаты которого можно сформулировать следующим образом:

средняя температура вблизи поверхности Земли увеличилась за последнее столетие примерно на 0,5°С при наблюдающейся за последние десять лет тенденции к ускорению этого увеличения;

количество осадков за тот же период выросло примерно на 1%;

уровень моря поднялся на 15-20 см из-за таяния ледников, а также из-за расширения воды при нагревании.

Ожидается, что увеличение выброса парниковых газов приведет к продолжающимся изменениям климата. За ближайшие 50 лет температура может увеличиться на 0,6-2,5°С. Среди научной общественности бытует мнение, что нарастающее применение ископаемых топлив с экспоненциально нарастающими выбросами СО2 изменило баланс СО2 в природе, что и стало прямой причиной рассматриваемого развития событий.

Важно принять немедленные меры, чтобы стабилизировать содержание СО2 в атмосфере. Этого можно добиться, если СО2, вырабатываемый в тепловой электростанции, собирать и осаждать безопасным способом. Предполагается, что на такой сбор может приходиться три четверти затрат на борьбу с выбросами СО2 в атмосферу.

Таким образом, для упрощения этой ситуации было бы желательно разработать энергетически эффективный, экономичный и простой способ удаления существенной части СО2 из отходящего газа. Будет достигнуто огромное преимущество, если удастся реализовать этот способ в ближайшем будущем без долгосрочных исследований.

Отходящий газ из тепловых электростанций в типичном случае содержит 4-10 объемных процентов СО2, причем наименьшие значения характерны для газовых турбин, а наибольшие значения достигаются только в камерах сгорания с охлаждением, например, при производстве пара.

Существуют три возможности стабилизации содержания СО2 в атмосфере. В дополнение к улавливанию СО2, можно использовать не загрязняющие источники энергии, такие как биомасса, или можно разработать очень эффективные электростанции. Улавливание СО2 является наиболее экономичной возможностью. Но при этом по улавливанию СО2 проводится сравнительно небольшая исследовательская работа, а созданные к настоящему времени способы характеризуются либо низким кпд, либо потребностью в очень долгосрочных и дорогостоящих разработках. Все способы улавливания СО2 предусматривают один или более следующих принципов.

Поглощение СО2. Отходящий газ после сгорания вводится в контакт с аминосодержащим раствором при почти атмосферном давлении. Часть СО2 поглощается в аминосодержащем растворе, который затем регенерируют нагреванием. Основная проблема, возникающая в связи с этой технологией, заключается в том, что работа происходит при низком парциальном давлении СО2, которое в типичном случае составляет 0,04 бар, в газе, который будет подвергаться очистке. Энергопотребление становится очень большим (примерно в 3 раза превышающим энергопотребление в случае очистки при парциальном давлении СО2 на уровне 1,5 бар). Очистная установка становится дорогостоящей, а степень очистки и размеры электростанции являются ограничительными факторами. Следовательно, основное внимание при разработке следует уделять увеличению парциального давления СО2. Альтернатива заключается в охлаждении и рециркуляции отходящего газа через газовую турбину. Эффект такого действия весьма ограничен, помимо прочих факторов, еще и свойствами турбины. Другая альтернатива заключается в том, что отходящий газ, который следует охладить, сжимают, снова охлаждают, очищают, например, аминосодержащим раствором, нагревают и расширяют в дополнительной газовой турбине, которая приводит в действие дополнительный компрессор. Таким образом поднимают парциальное давление СО2, например, до 0,5 бар и делают очистку эффективнее. Существенный недостаток этих действий состоит в том, что парциальное давление кислорода также становится большим, например, составляющим 1,5 бар, а амины, как правило, быстро разлагаются при парциальных давлениях кислорода, превышающих примерно 0,2 бар. Кроме того, требуется дорогостоящее дополнительное оборудование. Существуют и другие комбинации первичных и вторичных электростанций.

Отделение воздуха. За счет отделения воздуха, который доставляет в сжигающую установку кислород и азот, можно использовать циркулирующий СО2 в качестве топливного газа в энергоустановке. В отсутствие азота, разбавляющего образующийся СО2, СО2 в отходящем газе будет иметь относительно высокое парциальное давление - приблизительно до 1 бар. Тогда избыток СО2, полученный в результате сгорания, можно отделить сравнительно просто, так что установку для сбора СО2 можно упростить. Однако общие затраты на такую систему становятся относительно высокими, поскольку приходится иметь громоздкую установку для выработки кислорода в дополнение к энергоустановке. Выработка и сжигание чистого кислорода создают серьезные проблемы безопасности, помимо большого расхода материала. Весьма вероятно, что это также потребует разработки новых турбин.

Конверсия топлива. Углеводородные топлива подвергают конверсии (реформингу) с получением водорода и СО2 в находящихся под повышенным давлением технологических агрегатах, называемых установками для реформинга. Продукт, полученный из установок для реформинга, содержит СО2 с высоким парциальным давлением, так что СО2 можно отделять и осаждать или использовать иным образом. В качестве топлива используется водород. Вся станция оказывается сложной и дорогостоящей, поскольку она содержит установку для образования водорода и электростанцию.

Общим признаком альтернативных способов улавливания СО2, выходящего из электростанции, является достижение высокого парциального давления СО2 в технологических агрегатах, где проводится очистка. Кроме того, альтернативные способы характеризуются долгосрочными, дорогостоящими и рискованными разработками, причем обычные временные рамки исследований составляют 15 лет, а приобретение производственного опыта занимает еще 5-10 лет. Ожидаемый электрический кпд станции без очистки составляет до 56-58%, а если предусматривается очистка, то составляет - по несколько оптимистичным оценкам - 45-50%.

Длительное время исследований весьма нежелательно с точки зрения защиты окружающей среды. На конференции Европейской экономической комиссии ООН (UNECE), прошедшей осенью 2002 г., была подчеркнута «настоятельная необходимость борьбы с экспоненциально нарастающими глобальными выбросами СО2» и употреблены выражения «как можно скорее» и «необходимость зайти значительно дальше, чем предусматривают цели Киотского протокола».

Таким образом, существует потребность в установках, в которых устраняются вышеописанные проблемы, имеющих следующие характеристики:

возможность реализации без долгосрочных разработок, предпочтительно с использованием вращательного оборудования, которое уже прошло испытания;

приспособленность к достаточному парциальному давлению СО2, вследствие чего можно эффективно использовать обычные установки поглощения, что означает наличие парциальных давлений до 1,5 бар;

наименьший возможный объем потока газа, в котором будет улавливаться СО2;

парциальное давление кислорода, сниженное до 0,2 бар, в том месте, где должен улавливаться СО2, что позволяет минимизировать ухудшение свойств поглощающего агента;

возможность эффективной очистки от оксидов азота, перенос которых обычно происходит в диапазоне температур 300-400°С; оптимальной является очистка в системе, находящейся под повышенным давлением;

эффективность по сравнению с конкурирующими системами;

возможность создания больших установок мощностью свыше 400 МВт;

ненужность использования вторичных энергосистем, установок реформинга, процессов получения кислорода или процессов конверсии топлива;

компактная и мощная станция, обеспечивающая выгоды экономии затрат при сооружении станции на плавучих конструкциях судоверфей; это также дает возможность использования в качестве морских установок.

В соответствии с настоящим изобретением предложен способ генерирования электрической энергии из углеродсодержащего топлива, включающий обеспечение сгорания топлива в присутствии кислорода под повышенным давлением в камере сгорания, разделение отходящего газа после сгорания на фракцию, богатую СО2, которую обрабатывают так, что она не выходит в окружающую среду, и фракцию, обедненную СО2, которую расширяют через одну или более турбин для осуществления других процессов и/или выработки электрической энергии перед выпуском этой фракции в окружающую среду, причем температуру в камере сгорания уменьшают при выработке пара, который расширяют через паровые турбины, подключенные к электрическому генератору для выработки электрической энергии. Сгорание под давлением в камере сгорания, как описано выше, дает значительное преимущество, заключающееся в том, что высокое парциальное давление СО2 и низкое парциальное давление кислорода в продуктах сгорания получают без рециркуляции газа и без аномально высоких температур продуктов сгорания.

В предпочтительном варианте, более 50%, более предпочтительно более 60%, а наиболее предпочтительно более 70%, например более 80%, тепловой энергии сгорания, вырабатываемой в камере сгорания, отводятся в виде пара. В случае, когда большинство энергии отводится в виде пара, зависимость ее от кпд на критических агрегатах, таких как находящиеся под повышенным давлением высокотемпературные (свыше 600°С) теплообменники, уменьшается, а использование таких агрегатов сводится к минимуму. Это достигается посредством значительного уменьшения нагрузки на таких агрегатах.

В предпочтительном варианте, отходящий газ из камеры сгорания охлаждают посредством теплообмена с фракцией, обедненной СО2, для нагревания этой фракции, обедненной СО2, перед расширением ее через турбины. Это приводит к повышенному кпд, поскольку тепловая энергия отходящего газа поддерживается и используется для привода турбин.

Также предпочтительно добавлять воду и/или воздух во фракцию, обедненную СО2, для отбора тепла из горячего отходящего газа, поступающего из камеры сгорания.

Точно так же, предпочтительно нагревать топливо перед его подачей в камеру сгорания. Было обнаружено, что это приведет к увеличению кпд всего процесса, т.е. при этом как можно больше химической энергии, заключенной в топливе, будет преобразовываться в электрическую энергию.

В частности, предпочтительно нагревать топливо посредством теплообмена с частичным потоком из воздушного компрессора и в том месте, где происходит теплообмен, а значит и охлаждение, добавлять поток сжатого воздуха во фракцию, обедненную СО2, для увеличения ее теплоемкости.

Вместе с этим, обеспечиваются большие количества «дешевого», т.е. не оказывающие заметного негативного влияния на кпд установки, пара низкого давления, пригодного для регенерации поглощающего агента. В то же время, увеличивается возможность возврата большого количества этой низкопотенциальной энергии из охлаждающих аппаратов в цепочке сжатия СО2 в качестве полезного вклада в выработку электрической энергии. Предусмотрена дополнительная особенность накопления низкопотенциальной энергии в целях выработки энергии, заключающаяся в том, что использование находящейся под повышенным давлением смеси воздуха и воды в подходящем месте установки может привести к испарению воды, а значит к восполнению большой энергии при температурах, значительно меньших, чем температура кипения воды при преобладающем давлении.

Именно сочетание этих характеристик дает практическую возможность реализации установки с конкурентоспособным кпд в диапазоне 43,5-46% или более, в зависимости от степени оптимизации и степени очистки СО2. Достижимой должна быть степень очистки 90% или более.

Кроме того, описана тепловая электростанция для углеродсодержащего топлива, предпочтительно углеводорода, содержащая камеру сгорания, в которой топливо сгорает под повышенным давлением в присутствии кислорода, трубу отходящего газа для направления отходящего газа из камеры сгорания в контактное устройство, где отходящий газ вводится после охлаждения в контакт с поглощающим агентом, в котором поглощается большинство СО2, при этом другие газы, присутствующие в отходящем газе, в основном не поглощаются, трубу (14) газа, предназначенную для не поглощенного газа из контактного устройства, средство для подогрева потока газа, обедненного СО2, средство для расширения этого нагретого потока газа, обедненного СО2, перед выпуском его в окружающую среду и средство для транспортировки поглощающего агента с поглощенным СО2 из контактного устройства к месту осаждения или к средству для регенерации поглощающего агента для рециркуляции его в контактное устройство, при этом камера сгорания содержит средства для выработки пара и трубы для подачи этого пара в паровые турбины для расширения.

Тепловая электростанция предпочтительно содержит камеру конденсации, предназначенную для конденсации воды в отходящем газе и расположенную перед контактным устройством. С помощью этой камеры удаляют воду, которая образуется в результате сгорания отходящего газа. Наличие воды в процессе очистки нежелательно, поскольку она может причинить вред поглощающему агенту или разложить его.

В предпочтительном варианте, тепловая электростанция также содержит средства для подачи воды, которая конденсируется в камере конденсации, во фракцию, обедненную СО2, для увеличения теплоемкости этой фракции.

В предпочтительном варианте, камера сгорания также содержит внешнюю оболочку и внутреннюю оболочку, между которыми проходит охлаждающий агент и расположена труба, которая покрывает внутреннюю поверхность камеры сгорания, и средство для циркуляции воды по трубе.

Ниже приводится более подробное описание настоящего изобретения применительно к предпочтительному варианту его осуществления и со ссылками на прилагаемые чертежи, на которых:

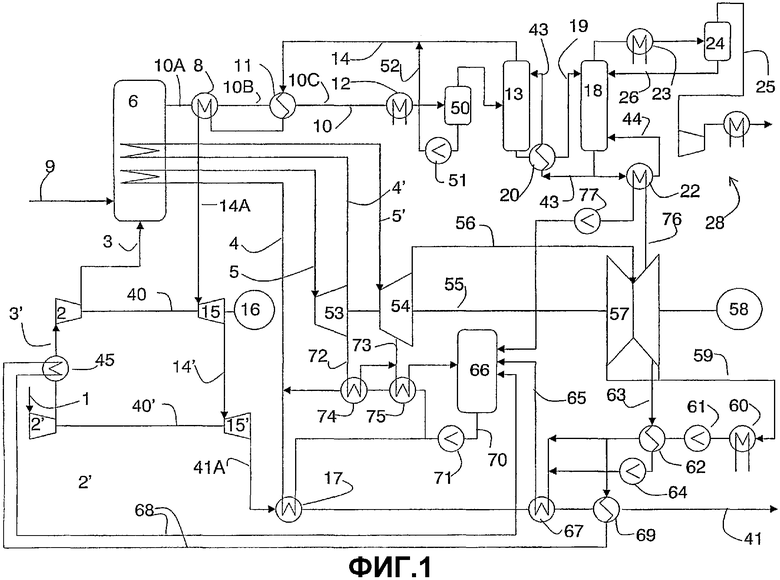

на фиг.1 изображена упрощенная блок-схема, иллюстрирующая базовый вариант осуществления газовой электростанции в соответствии с настоящим изобретением;

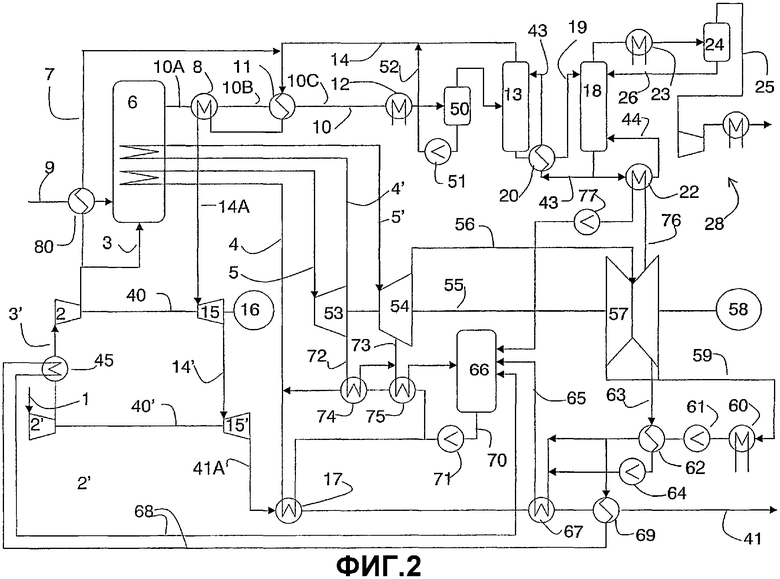

на фиг.2 изображен альтернативный вариант осуществления с повышенным кпд;

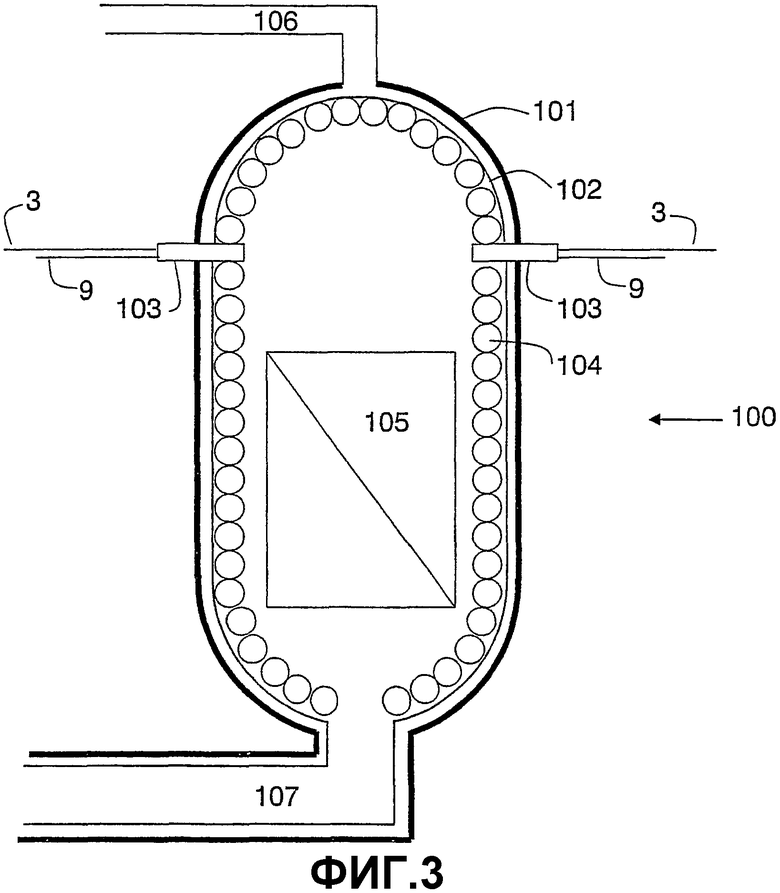

на фиг.3 изображен вариант осуществления находящейся под повышенным давлением камеры сгорания, в которой внешняя оболочка защищена от воздействия температуры продуктов сгорания с помощью циркулирующего газообразного СО2 и циркулирующей котловой воды.

Сначала будет описана базовая конфигурация, проиллюстрированная на фиг.1. Приведенная блок-схема не зависит от размера станции, но применительно к описываемым в данной заявке величинам относится к станции мощностью 400 МВт.

Кислородсодержащий газ, такой как воздух, обогащенный кислородом воздух или кислород, именуемый далее в настоящем описании и патентной формуле «воздухом», который попадает в установку по трубе 1 воздуха, сжимается в компрессоре 2, 2'. Этот компрессор может быть одноступенчатым, но предпочтительно, чтобы компрессор 2 представлял собой два или более последовательных компрессоров, предпочтительно, с промежуточным охлаждением воздуха между компрессорами 2 и 2', как показано посредством теплообменника 45, который охлаждает воздух в трубе 3' между двумя компрессорами. В предпочтительном варианте, два компрессора 2, 2', показанные на фиг.1, находятся под рабочим давлением, благоприятным для настоящего изобретения и составляющим около 16 бар. Поступающий воздух сжимается в компрессоре 2' до достижения давления около 4 бар. Этот воздух направляется из компрессора 2' в компрессор 2 по трубе 3'. Воздух в трубе 3' охлаждается в теплообменнике 45 между компрессорами перед тем, как направляется в компрессор 2. В компрессоре 2 воздух дополнительно сжимается до достижения давления около 16,7 бар. Потребность в воздухе для сгорания в такой установке составляет около 400 кг воздуха в секунду.

Из компрессора 2 сжатый воздух направляется по трубе 3 в камеру 6 сгорания. Давление этого воздуха регулируется до достижения рабочего давления в камере сгорания таким образом, что воздух нагнетается в камеру. В данном случае, давление должно быть больше рабочего давления в камере сгорания, например, на 0,5-1 бар, например на 0,7 бар.

Топливо, содержащее углерод или соединения углерода, например, такие как углеводороды в виде газа или нефти, подается в камеру 6 сгорания по трубе 9 подачи топлива. Давление топлива, которое проходит в камеру 6 сгорания, повышается насосом (не показан) или аналогичным средством до достижения давления, которое позволяет нагнетать топливо в камеру сгорания. Таким образом, давление в данном случае должно быть больше рабочего давления камеры сгорания, например, на 0,5-1 бар, например на 0,7 бар. В случае использования природного газа, расход его в этой установке составляет около 19 кг газа в секунду.

Предпочтительным является использование горелок, которые дают низкое содержание NOx в отходящем газе, поскольку выпуск таких газов имеет особенности, создающие опасность для окружающей среды. При использовании горелок, которые дают низкое содержание NOx, выпуск NOx из котла с горелками, дающими низкое содержание NOx, уменьшится до величины менее 50 частей NOx на миллион частей отходящего газа. В соответствии с известной и проверенной технологией, дополнительное количество NOx может быть удалено с NH3 (3NO+2NH3=2,5N2+3H2O) в очистном аппарате (не показан). Эта очистка при атмосферном давлении обеспечивает кпд до 90%, но предполагается, что при 16 бар он станет значительно больше. Поэтому можно проводить очистку до уровня менее 5 частей NOx на миллион. За счет адаптации теплообменников можно придать газу температуру, которая является оптимальной для этого процесса. Существуют и другие способы, при осуществлении которых NH3 не применяется, причем уместность этих способов определяется тем, что NH3 дает некоторое «скольжение» NH3.

Сгорание в камере 6 сгорания происходит под давлением, находящимся в диапазоне от атмосферного давления до избыточного давления, которое может составлять от 1,5 до 30 бар, например от 5 до 25 бар или например от 10 до 20 бар. Было обнаружено, что давление около 16 бар является особенно предпочтительным, исходя из потребностей последующей очистки и отделения СО2 и опыта эксплуатации газовых турбин и воздушных компрессоров. Именно сгорание под давлением около 16 бар используется в представленном здесь примере.

Полная теплота сгорания в данном случае составляет около 900 МВт.

Подачу кислородсодержащего газа и топлива регулируют так, что отходящий газ из камеры сгорания имеет остаточное содержание кислорода от 1 до 10%, предпочтительно от 1,5 до 6%, а более предпочтительно 2-4%. Это значительно меньше, чем в газовой турбине, где отходящий газ в типичном случае содержит около 15% кислорода.

При сгорании вода, которая подается по трубе 4 подачи воды, нагревается, что приводит к выработке пара, который подается по выпускной трубе 5 для пара в паровую турбину 53 и расширяется через нее. Расширенный пар из турбины 53 подается по трубе 4' в камеру сгорания 6 для подогрева еще раз. Подогретый пар покидает камеру сгорания по трубе 5', по которой он подается в паровую турбину 54, в которой он расширяется.

Из паровой турбины 54 пар направляется по трубе 56 к турбине 57 низкого давления, в которой он дополнительно расширяется. Паровые турбины 53, 54 и турбина 57 низкого давления предпочтительно расположены на общем валу 55, приводящем в движение генератор 58 для выработки электроэнергии.

Большинство расширившегося пара и сконденсировавшейся воды направляется из турбины 57 низкого давления по трубе 59 в теплообменник 60, который дополнительно охлаждает воду с помощью внешней охлаждающей воды. После охлаждения и полной конденсации давление воды в трубе 59 повышается до достижения давления, желаемого для дальнейшей циркуляции, с помощью насоса 61. Эту относительно холодную воду можно использовать для поддержания низкотемпературной энергии в разных местах в установке, в которой происходит теплообмен с более теплыми потоками, которые надлежит охладить. Это дает возможность использовать и/или поддерживать низкотемпературную тепловую энергию до некоторой степени, которая существенна для достижения приемлемой эффективности использования энергии.

В данном случае это показано с помощью теплообменника 62, который осуществляет теплообмен холодного потока в трубе 59 с более теплым потоком в трубе 63. Поток в трубе 63 является тем потоком, который отводится из турбины низкого давления в том месте, где пар не полностью расширился. Давление потока в трубе 63 также повышается до достижения давления, желаемого при дальнейшей циркуляции, с помощью насоса 64. Потоки, протекающие в трубах 59 и 63, объединяются в трубе 65, которая обеспечивает теплообмен с отходящим газом после сгорания в трубе 41 отходящего газа, в теплообменнике 67, для поддержания остаточного тепла перед направлением воды в бак 66 для воды.

Частичный поток охлажденной воды в трубе 59 можно отводить в трубу 68 и нагревать посредством теплообмена, возможно сначала с частично охлажденным отходящим газом, идущим по трубе 41, в теплообменнике 69, а затем с горячим газом, идущим по трубе 3', перед тем, как вода, протекающая в трубе 68, направляется в бак 66 для воды.

Вода из бака 66 для воды направляется в трубе 70 к насосу 71, где ее давление повышается до желаемого. Из насоса 71 вода направляется в трубе 70 к теплообменнику 17, в котором вода нагревается посредством теплообмена с теплым отходящим газом, находящимся в трубе 41. Может оказаться желательным отбор меньших потоков из паровых турбин 53 и 54 в трубах 72 и 73, соответственно, и теплообмен этих потоков с потоком, ответвляемым от потока в трубе 70, как показано посредством трубы 76, и использовать их для нагревания воды. Нагретая вода из теплообменников 17 и 74, соответственно, направляется в трубу 4 и используется в ней для охлаждения камеры сгорания.

Газ в камере 6 сгорания охлаждается посредством этой выработки пара таким образом, что рабочая температура в камере сгорания поддерживается в диапазоне 700-900°С, обычно в диапазоне 800-850°С. У горячего пара при охлаждении камеры сгорания предпочтительно отбирается более 50%, более предпочтительно более 60%, а наиболее предпочтительно более 70%, тепловой энергии сгорания в камере сгорания.

Очень большое количество тепла, отводимого из камеры сгорания, гарантирует, что большинство кислорода в воздухе можно использовать, не доводя температуру до неприемлемо высокого уровня. Это обеспечивает высокую концентрацию СО2 в отходящем газе, потребление относительно малых количеств воздуха по сравнению с количеством энергии, которая вырабатывается, и тем самым обеспечивает существенное преимущество, заключающееся в том, что необходимо очищать поток отходящего газа, имеющий относительно малый объем. Когда большинство электрической энергии вырабатывается в эффективных газовых турбинах, тепловая нагрузка на критический газо-газовый теплообменник 8 значительно снижается, что позволяет получить уменьшенные размеры и упрощенную конструкцию.

Низкая температура и сниженная тепловая нагрузка также означают, что возникнет меньше проблем с тепловым расширением и коррозией, чем при более высокой температуре и тепловой нагрузке. Тем самым можно уменьшить затраты на сооружение и затраты на техническое обслуживание станции наряду с большей выработкой энергии и упрощением очистки отходящего газа без больших потерь электрического кпд.

Обращаясь к фиг.1, следует отметить, что отходящий газ из камеры 6 сгорания направляется по трубе 10 отходящего газа через один или более газо-газовых теплообменников 8, 11 и балансировочный холодильный аппарат 12, где отходящий газ охлаждается перед тем, как направляется в контактное устройство 13, где газ вводится в контакт с поглощающим агентом. Давление в контактном устройстве 13 является близким к давлению в камере 6 сгорания, поскольку давление уменьшается только в соответствии с падением давления на теплообменниках 8, 11 и балансировочном холодильном аппарате 12.

Вода, которая появляется в результате сгорания в камере 6 сгорания и которая конденсируется во время охлаждения отходящего газа посредством теплообменников, отделяется в водоотделителе 50 перед контактным устройством 13. Вода может разбавить или иным образом повредить поглощающий агент в контактном устройстве.

На прилагаемом чертеже теплообменники 8, 11 - это два теплообменника, которые соединены последовательно. Количество теплообменников и их размеры зависят от реальных размеров и конструкции реальной станции, и поэтому они могут изменяться от станции к станции. Типичная станция будет содержать от двух до четырех теплообменников, соединенных последовательно. Температура в контактном устройстве 13 зависит от поглощающего агента и отражает компромисс между низкой температурой, которая дает высокую растворимость, и более высокой температурой, которая способствует реакциям, связанным с процессом поглощения. Типичные температуры составляют менее 20°С для воды, 50°С для аминов и от 80°С до 100°С для использования растворов неорганических веществ, таких как карбонат калия.

Предпочтительными поглощающими агентами являются текучие среды, такие как вода, аминосодержащий раствор или водный раствор неорганического вещества, такой как раствор карбоната, который может поглощать относительно большие количества СО2 при высоком давлении и высоком парциальном давлении СО2. Поглощающий агент в контактном устройстве 13 предпочтительно стекает вниз по большой внутренней поверхности в направлении, противоположном направлению потока газа.

Контактное устройство предпочтительно работает при повышенном давлении, например превышающем 8 бар, более предпочтительно превышающем 10 бар. Давление также может быть и более высоким, например превышающим 15 или 20 бар.

Тот газ из отходящего газа, который не поглощен растворителем, направляется из контактного устройства по трубе 14 газа через теплообменники 11, 8, где этот газ нагревается перед тем, как он расширяется в турбине 15, 15', так что создается возможность дальнейшего использования в процессе той энергии, которая заключена в горячем, находящемся под высоким давлением газе. Вода из водоотделителя 50 предпочтительно отводится по трубе 52, перекачивается насосом 51 и направляется вместе с очищенным газом в трубу 14. Вода испаряется при нагревании очищенного газа и обеспечивает подачу этого газа вместе с частью массы, которая отведена при конденсации воды и очистке, что увеличивает теплоемкость газа.

КПД также можно повысить, вводя компрессор в трубу 14 между контактным устройством 13 и теплообменниками 11, 8. Это сжатие вызывает нагревание газа, тепло которого можно будет снова отобрать позже, и дает возможность достичь большего падения давления в теплообменниках. Таким образом, реально получить лучшую теплопередачу на меньшей площади, что дает возможность использовать более дешевые теплообменники.

Также могут оказаться уместными компенсация сниженного массового расхода из-за отводимого СО2 путем подачи малого потока сжатого газа, отбираемого из трубы 3, охлаждение этого газа таким образом, что при этом не произойдет потеря тепла, например, путем подогрева газа для горения, поступающего по трубе 9, которая показана на фиг.2, и введение этого газа в очищенный газ перед теплообменником 11. Предпочтительно, чтобы этот газ имел почти такую же температуру, что и газ в трубе 14, так что его охлаждение следует проводить в соответствии с этим условием.

В предпочтительном варианте, турбина 15 представляет собой более одной турбины, например две турбины 15 и 15', соединенные последовательно, при этом труба 14 направляет газ, который частично расширен в турбине 15, в турбину 15'.

Может оказаться предпочтительным расположение компрессора 2' и турбины 15' на общем валу 40' и проектирование компрессора 2' и турбины 15' таким образом, что кинетическая энергия из турбины 15' оказывается как раз достаточной для привода компрессора 2'. Компрессор 15 расположен на валу 40 вместе с компрессором 2 и генератором 16. Кинетическая энергия из турбины 15 больше, чем требуемая для привода компрессора 2, вследствие чего эта кинетическая энергия используется для выработки электричества в генераторе 16, который установлен на том же валу. Этот генератор работает как двигатель при запуске установки. При необходимости, эту кинетическую энергию можно также использовать и по другим назначениям, например для эксплуатации рециркуляционного насоса с целью подачи поглощающего агента, рециркуляционного насоса с целью подачи котловой воды, компрессора для обогащенного СО2 или для достижения совокупности этих целей.

Из турбины 15 расширенный отходящий газ направляется через теплообменник 17, в котором остающееся в газе тепло используется для подходящего применения в установке. В изображенном варианте осуществления это тепло используется для нагревания воды в трубе 4.

В изображенном устройстве растворитель, содержащий СО2, направляется из контактного устройства 13 по трубе 19 через теплообменник 20 и устройство расширения (не показано) внутрь устройства 18 десорбции. Давление в устройстве 18 десорбции зависит от выбора поглощающего агента, количества поглощаемого СО2 и потребностей в регенерации. Это давление обычно будет меньше, чем давление в контактном устройстве 13, и обычно будет превышать давление окружающей среды на величину, находящуюся в диапазоне между 0,1 и 1 бар.

Чтобы увеличить высвобождение поглощенного газа из поглотителя в устройстве десорбции, часть поглотителя обычно будет удаляться на дне устройства десорбции и направляться по циркуляционной трубе 44 через циркуляционный нагреватель 22, где поглотитель нагревается перед направлением его обратно в устройство 18 десорбции. Тепловую энергию для циркуляционного нагревателя 22 можно отбирать из другого места в установке, например там, где отводят поток пара при подходящем давлении и температуре из турбины 57 низкого давления, и направлять по трубе 76 в теплообменник 27, где поток в циркуляционной трубе 44 нагревается более горячим потоком в трубе 76. Пар, который отведен по трубе 76, конденсируется в теплообменнике и перекачивается дальше в бак 66 для воды насосом 77. Например, в трубе 76 возможен отбор 30 кг пара в секунду при температуре 200°С и давлении 2,4 бар.

Требования по энергии к этому циркуляционному нагревателю минимальны, поскольку контактное устройство 13 приводится в действие при высоком парциальном давлении СО2 в поступающем газе. В то же время, пар, который используется, имеет малое значение, потому что он уже частично расширен через турбины 53 и 54 высокого давления и промежуточного давления.

Газ, богатый СО2, высвобождается в устройстве 18 десорбции и отводится сверху этого устройства, а затем предпочтительно направляется через конденсатор 23, где он охлаждается, и жидкостный сепаратор 24, прежде чем он направляется по трубе 25 транспортировки СО2 в виде потока газа, богатого СО2. Жидкость отделяется в сепараторе 24 жидкости и возвращается по трубе 26 транспортировки жидкости.

Регенерированный абсорбент снизу устройства 18 десорбции отводится и перекачивается по рециркуляционной трубе 43, охлаждается в теплообменнике 20 и, возможно, в дополнительных теплообменниках перед тем, как возвращается в контактное устройство 13.

Поток газа, богатый СО2, из сепаратора 24 жидкости направляется в компрессорную систему 28 по трубе 25 транспортировки СО2, причем компрессорная система содержит несколько ступеней сжатия, на которых газ сжимается таким образом, что его можно хранить, транспортировать, осаждать безопасным образом или продавать. Элементы и конструкция этой компрессорной системы являются обычными, а их дальнейшее описание будет опущено. Этот поток газа, богатый СО2, в типичном случае будет содержать от около 80 до 95%, а предпочтительно более 90%, общего количества СО2, полученного в результате сгорания, в соответствии с конструкцией и параметрами регулирования установки.

Газ, который выходит в трубе 14 из контактного устройства 13, имеет малое содержание СО2, в типичном случае составляющее примерно 10% от общего количества СО2, полученного в результате сгорания. Как упоминалось выше, этот газ подается по трубе 52 с водой, которая ранее была удалена из отходящего газа, и нагревается за счет теплообмена с горячим отходящим газом в теплообменниках 11 и 8 перед тем, как расширяется через турбины 15, 15'.

Существенным признаком предлагаемых способа и устройства является то, что значительная часть тепловой энергии, полученной в результате сгорания в камере 6 сгорания, отбирается в виде пара, который используется для привода паровых турбин 53, 54 и 57. В том, что значительная часть тепловой энергии отбирается в виде пара, заключается признак, который отличается от обычных решений и предусматривающий, что температура в камере сгорания и соответственно температура отходящего газа, идущего из камеры сгорания, является умеренной и адаптированной к работе газовой турбины, а выдерживающая давление оболочка камеры сгорания дополнительно охлаждается, несмотря на почти полное использование содержания кислорода воздуха и вытекающее отсюда создание высокого парциального давления СО2. Это приводит к значительно меньшей нагрузке, а значит и значительно меньшей потребности в теплообменнике 8, который был бы «слабым местом» в станции, где большинство тепловой энергии отбирается в газовых турбинах, привод которых осуществляет отходящий газ, полученный в результате сгорания. Это проиллюстрировано в данном описании таблицей 1, в которой приведены несколько важных измеренных значений для станции, соответствующей настоящему изобретению.

Соответствующую фиг.1 конфигурацию станции согласно настоящему изобретению можно изменять по отношению к теплообменникам, насосам и т.д. в рамках изобретательской идеи. Элементы, которые показаны на этой фигуре, могут представлять собой комбинацию сходных или различных элементов, которые совместно выполняют желаемую и описанную функцию. Так, агрегат, который был изображен как теплообменник, может быть описан как комбинация теплообменников. Аналогично, такая станция может включить дополнительные элементы, которые здесь не описаны, такие как дополнительные теплообменники для поддержания меньших количеств энергии, насосы или редукционные клапаны для регулирования давления в некоторых элементах и т.д.

Точно так же, во время инженерной проработки и оптимизации конкретной установки, возможным будет отклонение от приведенных подробностей в части описанного потока массы и энергии.

Надлежащее повышение кпд можно получить с помощью комбинации средств, в которой газообразное топливо подогревают одновременно с подачей дополнительных количеств охлажденного воздуха на холодную сторону теплообменника 11. Энергию нагревания этого газа можно отбирать из других мест, где требуется охлаждение, или можно отбирать из компрессоров 2, 2', как показано на фиг.2. Дополнительное количество воздуха направляют в трубе 7, расширяют через теплообменник 80, где происходит обмен теплом с поступающим газом, проходящим в трубе 9 при расходе 9,19 кг/с при 15°С, с целью нагревания газообразного топлива до температуры около 240°С, тогда как воздух охлаждается до температуры около 60°С. Охлажденный воздух в трубе 7 направляется в трубу 14, где он вводится в отходящий газ, придавая потоку больший объем и большую массу, чтобы увеличить способность газа отбирать тепло и тем самым охладить отходящий газ в трубе 10 с помощью теплообменников 8, 11. Этот подогрев, как показано на фиг.2, может согласно расчетам обеспечить повышение кпд энергоустановки примерно на 1% при превращении тепловой энергии в электрическую энергию посредством сгорания.

Если сжатый воздух не используется для теплообмена с топливом, в трубу 7 можно в альтернативном варианте подавать воздух непосредственно из компрессоров 2, 2' или из отдельного компрессора (не показан).

Высокие температуры и давления порождают высокие требования к конструкции и выбору материалов для горячих составных частей. Сооружение таких элементов, как камера сгорания и теплообменники для высокого давления и высокой температуры, является сложным и дорогостоящим. Традиционная камера сгорания для работы под давлением, предпочтительная в данном случае, требует выбора дорогостоящих материалов. Можно будет уменьшить затраты на сооружение и уменьшить уязвимость камеры сгорания, делая стенку в камере сгорания состоящей из двух или более оболочек, расположенных одна снаружи другой, при этом внешняя оболочка может поддерживаться при температуре ниже 350°С, предпочтительно ниже 300°С.

На фиг.3 показана такая камера сгорания 100, содержащая внешнюю оболочку 101 и внутреннюю оболочку 102, между которыми может проходить охлаждающая среда, например СО2. СО2 можно вводить по трубе 106 подачи охлаждающего агента. Нагретый СО2 отводится и циркулирует по контуру охлаждения для СО2 (не показан). Тепловая энергия, отбираемая у СО2, предпочтительно сообщается тем потокам в процессе, для которых возникает потребность в нагревании, с помощью труб (не показаны), идущих к любым из нескольких теплообменников, которые показаны на фиг.1 и 2, или теплообменников, которые не показаны.

Топливо и кислородсодержащий газ, такой как чистый газ, воздух, обогащенный кислородом, или обычный воздух, подаются по трубам 9 и 13, соответственно, в одну или более горелок 103.

Как показано на фиг.3, СО2 также можно направлять далее по трубе 107 для топочного газа из камеры сгорания к находящимся дальше в технологической цепочке теплообменникам, где его также можно использовать для охлаждения. Количество СО2, которое циркулирует между внешней и внутренней оболочками, регулируют таким образом, что температура внешней оболочки 101 не превышала 350°С, а в предпочтительном варианте не превышала 300°С. За счет поддержания температуры внешней оболочки ниже 350°С можно использовать в данном случае относительно недорогие материалы, а производство такой оболочки оказывается проще и дешевле, чем в случае, если оболочка должна выдерживать более высокие температуры.

Внутри внешней оболочки 101 расположена внутренняя оболочка 102, которая изготовлена из термостойкого материала. В предпочтительном варианте, между внутренней и внешней сторонами внутренней оболочки не происходит падение давления или происходит лишь малое падение давления, так что эта оболочка не подвергается большим нагрузкам, обусловленным давлением. Если это желательно, стенку камеры сгорания можно выполнить содержащей более двух оболочек.

Внутренняя стенка камеры сгорания, т.е. находящаяся изнутри внутренняя стенка 102, покрыта одной или более труб 104, которые проложены в форме одной или более спиралей вокруг этой стенки. Спиральная труба 104 предпочтительно покрывает всю внутреннюю поверхность внутренней оболочки, защищает ее от продуктов сгорания внутри камеры сгорания и в то же время снижает как температуру в камере сгорания, так и температуру внутренней стенки 102. Труба 104 может направлять поток котловой воды, которая придает внешней оболочке высокого давления дополнительную защиту от температуры, делая ее не превышающей 300-350°С.Это тепло, которое вносится в воду в трубах 104, может быть внесено в воду, например, при подогреве, когда повышающий давление газ циркулирует по теплообменнику, в котором это тепло используется для нагревания в трубах, где возникает потребность в нагреве при повышенных температурах.

Температуру в камере сгорания еще более снижают нагревательные змеевики 105, представляющие собой комбинацию нескольких нагревательных змеевиков, в которые вода и/или пар подается по трубам 4 и 4' и/или непосредственно из труб 104.

Высокотемпературный теплообменник не должен охлаждаться и повторно нагреваться, если он выполняет также функцию кожуха высокого давления. Следовательно, может оказаться выгодным сооружение теплообменников, например тех теплообменников, в которых один из потоков имеет температуру более 350°С, предусматривающих наличие внешней оболочки высокого давления и внутренней оболочки, между которыми протекает охлаждающая среда, такая как СО2 или азот, точно так же, как в случае камеры сгорания. В альтернативном варианте можно прямо или косвенно охлаждать кожух вокруг теплообменника котловой водой в качестве охлаждающего агента. Дополнительная альтернатива состоит в том, чтобы выполнить теплообменник внутри находящейся под повышенным давлением камеры сгорания, и тогда он больше не будет выполнять функции сосуда высокого давления.

Могут также оказаться уместными другие коррекции конструкции некоторых элементов, в частности, повышающие рабочую защиту, снижающие затраты на сооружение и уменьшающие опасность износа и связанных с ним погрешностей. Так, может оказаться уместным использование охлаждающего газа, такого как СО2, для охлаждения оболочки камеры 6 сгорания и других горячих элементов, таких как горячие теплообменники, например теплообменники 8. Эту тепловую энергию в этом охлаждающем газе можно использовать таким образом, что произойдет ее подвод в теплообменники для нагревания в тех местах в процессе, где возможно использование низкопотенициальной энергии, в частности это касается подогрева воды, поступающей в камеру сгорания. Охлаждение находящейся под повышенным давлением камеры сгорания и находящихся под повышенным давлением теплообменников до достижения температуры оболочки ниже 350 градусов Цельсия делает возможным использование марок высокопрочной низколегированной стали. Такую систему можно использовать для нагревания этих элементов перед запуском станции. Это уменьшает тепловые растягивающие напряжения и снижает риск образования трещин в оболочках и трубах высокого давления.

Изобретение относится к энергетике. Способ выработки электрической энергии из углеродсодержащего топлива включает обеспечение сгорания топлива в присутствии кислорода под повышенным давлением в камере сгорания. Отходящий газ после сгорания разделяют на фракцию, богатую СО2, которую обрабатывают так, что она не выходит в окружающую среду, и фракцию, обедненную СО2, которую расширяют через одну или более турбин для осуществления других процессов и/или выработки электрической энергии перед выпуском этой фракции в окружающую среду, причем температуру в камере сгорания уменьшают при выработке пара, который расширяют через паровые турбины, подключенные к электрическому генератору для выработки электрической энергии. Кроме того, приведена тепловая электростанция для осуществления этого способа. Изобретение позволяет повысить эффективность выработки электрической энергии из углеродсодержащего топлива. 2 н. и 8 з.п. ф-лы, 1 табл., 3 ил.

| ЕР 0551876 А, 21.07.1993 | |||

| Способ спектрального анализа вещества | 1934 |

|

SU57990A1 |

| Устройство для электрического привода задвижек водяных и газовых насосных установок | 1935 |

|

SU48709A1 |

| Парогазовая установка с газификацией твердого топлива | 1989 |

|

SU1645573A1 |

| Устройство для автоматического регулирования подачи горючей смеси в горелки котлоагрегата | 1989 |

|

SU1758343A1 |

| Устройство для автоматического регулирования подачи воздуха в горелки котлоагрегата | 1988 |

|

SU1702109A1 |

Авторы

Даты

2008-01-20—Публикация

2003-06-20—Подача