Техническое решение относится к химической технологии и применяется для очистки газа от сероводорода или нефти и нефтепродуктов от серы или других загрязняющих их примесей и может быть использовано в химической, нефте- и газоперерабатывающей промышленности, металлургической промышленности, а также для очистки водных сред.

Известны устройства очистки газовых смесей от сероводорода, основанные на использовании жидких (см., напр., авт. свид. СССР №1287924) и твердых (см., напр., авт. свид. СССР №912232) поглотителей и катализаторов процесса разложения и окисления. Основной недостаток подобных устройств: многостадийность газообменных процессов, малая удельная производительность, сложность их аппаратурного оформления и, тем самым, большие капитальные затраты на их осуществление.

Наиболее близким к предлагаемому техническому решению является "Устройство для очистки газовой смеси от сероводорода" (патент США №4043886), содержащее реакционный объем с патрубками для ввода исходной смеси и для выхода продуктов диссоциации, продольно расположенные внутри него протяженные источники ультрафиолетового излучения непрерывного действия, в результате чего облучение газовой смеси производится поперек потока очищаемого газа.

Недостатками данного технического решения являются невысокие степень очистки, коэффициент использования излучения, удельная производительность, а также использование в качестве первичного источника питания электроэнергии. В данном случае толщина слоя газа, на котором поглощается ультрафиолетовое излучение, значительно меньше характерного размера реактора, что негативно влияет на производительность аппарата. Однако за время диссоциации сероводорода его молекулы с прилегающей к этому слою области успевают продиффундировать в означенный слой или газ специально перемешивается и происходит постепенный равномерный по объему процесс очистки газа. В результате, при одном проходе потока очищаемого газа через реакционный объем происходит слабая очистка газа и для получения необходимой степени очистки требуется проводить многократную циркуляцию или организовывать многоступенчатый процесс, то есть удельная производительность такого устройства очень низка. К тому же при глубокой очистке газа, когда плотность молекул сероводорода становится такой, что толщина поглощающего слоя сравнивается с характерными размерами реактора, излучение начинает уходить из реакционной зоны и теряется на стенках камеры бесполезно, что приводит к низкому коэффициенту использования излучения. Для устранения этого обстоятельства в данном техническом решении предлагается процесс вести при таких плотностях, когда толщина слоя поглощения в начальный момент процесса равна или больше характерного размера реактора, а для предотвращения ухода излучения из зоны реакции устанавливаются отражающие зеркала. Однако в этом случае при одном проходе светового луча через зону реакции степень очистки становится небольшой и для ее повышения требуется, чтобы луч от зеркал отразился многократно, что приводит к потере излучения. Следовательно, и при таком подходе, практически, указанные недостатки не устраняются. В указанном патенте США в качестве первичного источника питания применяется электроэнергия, что накладывает на данное устройство определенные ограничения, в частности невозможность работы в труднодоступных районах, дороговизна и т.п.

Техническими результатами предлагаемого технического решения являются: повышение степени очистки, коэффициента использования излучения, удельной производительности и расширение области применения устройства.

Технический результат достигается тем, что в способе очистки газообразных и жидких веществ от примесей путем обработки пропускаемого через реакционную камеру очищаемого вещества ультрафиолетовым излучением с длиной волн в области длин, характерных для максимального поглощения соответствующей примесью, разложения примеси и вывода продуктов разложения и очищенного вещества из реакционной камеры, очищаемое вещество подают в реакционную камеру фотохимического реактора, вместе с тем горючий газ и воздух подают в камеру сгорания баллистического плазмотрона, находящуюся перед поршнем, а одноатомный рабочий газ подают в объем трубы между поршнем и сопловым узлом баллистического плазмотрона, после заполнения указанных объемов включают зажигание и приводят в движение поршень, адиабатически сжимающий рабочий газ в объеме трубы, примыкающем к сопловому узлу баллистического плазматрона с достижением в этом объеме давления до 1000 атмосфер и температуры 10000-12000 К, рабочий газ через сверхзвуковое сопло перетекает в технологическую камеру фотохимического реактора, где происходит его высвечивание в области максимального поглощения фотонов излучения примесью, находящейся в пропускаемом через реакционную камеру очищаемом веществе, причем расход очищаемого вещества равен величине частоты повторения импульсов ультрафиолетового излучения или частоте сжатия рабочего газа в камере баллистического плазмотрона.

Кроме того, в качестве рабочего газа выбран аргон.

Кроме того, камеру сгорания подают природный газ в количестве 1% от доли очищаемого газа и воздух.

Кроме того, в камеру сгорания подают природный газ в количестве 1% от доли очищаемого вещества и воздух.

Кроме того, частота следования импульсов составляет 0,1-10 герц.

Кроме того, длительность импульсов ультрафиолетового излучения составляет 1 мсек, а энергия импульса в области поглощения примесью - 56 кВт·час.

Технический результат достигается также тем, что в устройство, содержащее реакционную камеру с патрубками для ввода очищаемого вещества и вывода продуктов диссоциации и источник ультрафиолетового излучения, в качестве источника ультрафиолетового излучения использован частотный баллистический плазматрон, состоящий из трубы, по крайней мере, с одним поршнем с возможностью возвратно-поступательного перемещения в трубе, с одной стороны труба плазматрона соединена с камерой сгорания, а с другой стороны труба, заполненная в этой части сжимаемым рабочим газом, через сопловой узел соединена с технологической камерой фотохимического реактора, имеющей оптический контакт с реакционной камерой фотохимического реактора.

Технологическая камера фотохимического реактора может быть расположена внутри реакционной камеры, то есть реакционная камера составляет внешнюю секцию фотохимического реактора, отделенную от реакционной камеры кварцевой перегородкой.

И наоборот, реакционная камера может быть размещена внутри технологической камеры, так что последняя составляет внешнюю секцию фотохимического реактора, отделенную от реакционной камеры кварцевой перегородкой.

Кроме того, реакционная и технологическая камеры могут составлять две секции фотохимического реактора, разделенные кварцевой перегородкой, причем реакционная камера может быть размещена на противоположном от соплового узла торце фотохимического реактора.

При этом характеристики устройства очистки газообразных и жидких веществ от примесей выбраны таким образом, чтобы: 1) характерные размеры реакционной камеры, в объеме которой происходит очистка, были равны или больше длины свободного пробега фотонов, диссоциирующих молекулы примесей; 2) количество фотонов в импульсе было достаточно для полного разложения примесей (см. В.В.Василевский и др. Химия высоких энергий. 1991, т.25, №3., с.283).

Введение в устройство частотного источника на основе баллистического плазматрона решает одновременно две задачи, что также приводит к достижению отмеченных технических результатов, а именно: а) при вышеуказанном выборе характеристик устройства и подборе соответствующего расхода очищаемого газа или жидкости удельная производительность очистки равна величине частоты повторения импульсов, которая при существующей технике может достигать 10 герц, то есть удельная производительность будет на несколько порядков выше существующей и может достигнуть 3,6·104 м3 час-1 м-3; б) поскольку в частотном баллистическом плазматроне в качестве первичного источника используется органическое топливо (твердое или газообразное, например, очищенный от сероводорода природный газ), отпадает необходимость использования электроэнергии, что расширяет возможности применения устройства и, вместе с тем, поскольку удельная энергоемкость электрических источников на несколько порядков ниже удельной энергоемкости предлагаемого устройства, увеличивает его общую энергоемкость, снижая тем самым капитальные вложения.

Таким образом, указанная компоновка частотного баллистического плазматрона, состоящего из трубы с одним или несколькими поршнями, камеры сгорания, соплового узла с фотохимическим реактором, содержащим технологическую камеру для производства ультрафиолетового излучения и реакционную камеру фотохимической очистки газа или жидкостей от примесей, при соответствующем выборе характеристик устройства и методике работы приводит к достижению указанных технических результатов.

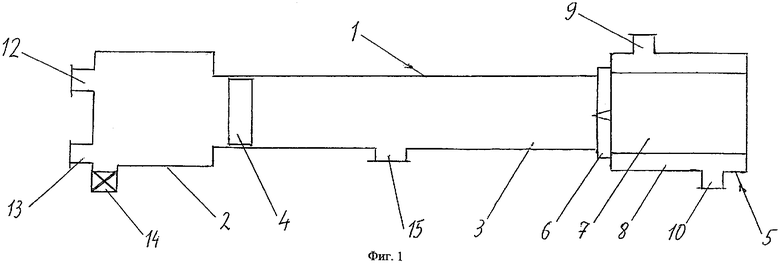

На фиг.1 показана общая схема предлагаемого устройства.

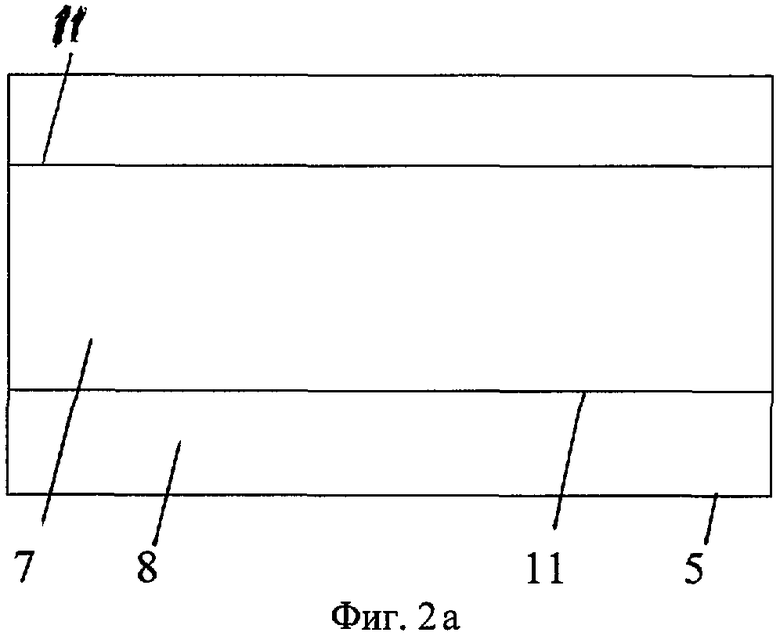

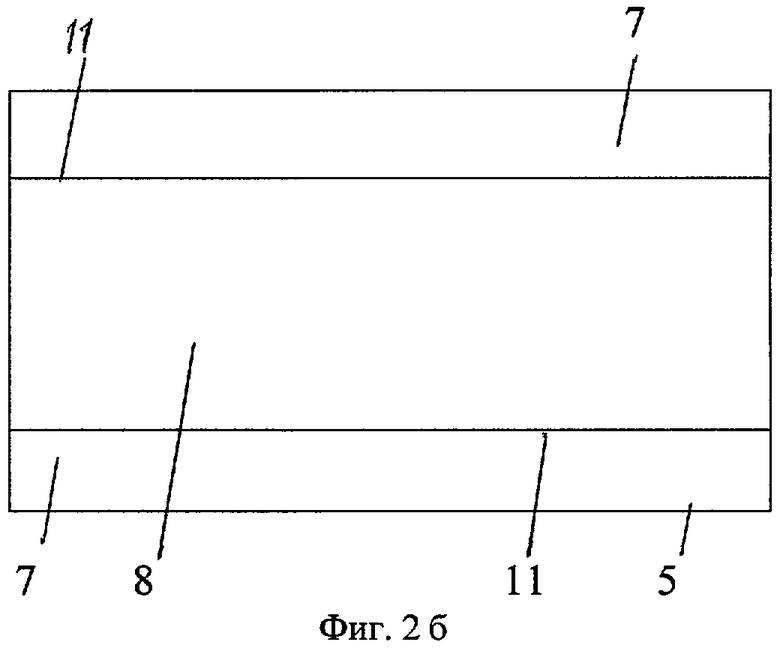

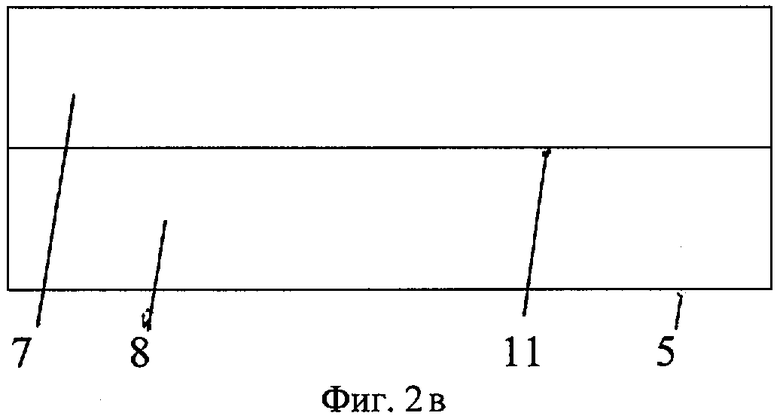

На фиг.2 - а, б, в показаны варианты исполнения фотохимического реактора.

Устройство содержит (фиг.1) частотный баллистический плазматрон 1, состоящий из камеры сгорания 2, соединенной с трубой 3, внутри которой установлен, по крайней мере, один поршень 4. Труба 3 с противоположной от камеры сгорания 2 стороны заполнена рабочим газом и соединена с фотохимическим реактором 5 через сопловой узел 6. Фотохимический реактор 5 состоит из технологической камеры 7, соединенной через сопловой узел 6 с трубой 3 плазматрона 1, и реакционной камеры 8 с патрубками 9 для ввода очищаемого газа или жидкости и патрубками 10 для вывода продуктов диссоциации. Технологическая камера 7 является непосредственным излучателем ультрафиолетового излучения. В ней происходит генерация ультрафиолетового излучения адиабатически нагретым до температуры более 10000 К рабочим газом при сжатии его в трубе 3 плазматрона 1. Камера сгорания 2 имеет патрубки 12 и 13 для подачи в нее метана и воздуха соответственно и выхлопной клапан 14 для выброса отработанного "толкающего газа" в конце каждого цикла. Труба 3 снабжена патрубком 15 для подачи рабочего газа.

Фотохимический реактор 5 может быть выполнен в различных вариантах (фиг.2). В первом варианте (фиг.2-а) технологическая камера 7 расположена в центральной части фотохимического реактора 5, то есть как бы внутри реакционной камеры 8, и отделена от нее кварцевой перегородкой 11. Тем самым облучение очищаемого газа или жидкости происходит поперек потока этого вещества изнутри. В этом случае ультрафиолетовое излучение используется полностью на разложение устраняемых примесей. В варианте (фиг.2-б) реакционная камера 8, наоборот, расположена в центре фотохимического реактора 5, то есть, как бы вложена в технологическую камеру 7, и облучение очищаемого вещества происходит снаружи. Иногда технологические или эксплуатационные условия требуют применения варианта, показанного на фиг.2-в, где реакционная камера 8 размещена на торце технологической камеры 7 или же фотохимический реактор 5 разделен горизонтальной перегородкой 11 на обе указанные камеры.

Устройство работает следующим образом.

При пуске устройства при давлении 1 атм. очищаемое вещество через патрубок 9 подают в реакционную камеру 8 фотохимического реактора 5, одновременно в камеру сгорания 2 через патрубки 12, 13 подают соответственно чистый природный газ (метан) и воздух, а в трубу 3 плазматрона 1 через патрубок 15 - рабочий газ (одноатомный). После заполнения вышеуказанных объемов устройства в камере сгорания 2 включают зажигание (на фиг. не показано), в результате чего происходит сгорание метана, продукты которого образуют "толкающий" газ с давлением до 200 атм., который приводит в движение поршень 4, адиабатически сжимающий рабочий газ в части трубы 3 плазматрона 1, примыкающей к сопловому узлу 6, до давления 1000 атм. и температуры 10000 К и более, рабочий газ через сопловой узел 6, выполненный в виде сверхзвукового сопла (напр., сопло Лаваля), перетекает без потерь накопленной энергии в технологическую камеру 7 фотохимического реактора 5, где происходит высвечивание в области длин волн с максимумом 200 нм, то есть в области максимального поглощения излучения сероводородом или же в области длин волн, характерных для максимального поглощения известными примесями в нефтепродукте или воде. В результате поглощения ультрафиолетового излучения, прошедшего через кварцевую перегородку 11 в реакционную камеру 8, происходит разложение в данном случае сероводорода в очищаемом газе (остальные компоненты очищаемого газа фотоны из этой области спектра не поглощают) на водород и элементарную серу, которые через выходной патрубок 10 выводятся из реакционной камеры 8 для отделения от серы. Смесь метана и водорода может использоваться для коммерческих и иных целей, а ее доля 1-10% подается в камеру сгорания 2 при повторном цикле. После завершения вывода продуктов диссоциации с очищенным веществом из реакционной камеры 8 открывается выхлопной клапан 14 в камере сгорания 2 и под давлением рабочего газа поршень 4 вытесняет "толкающий" газ (в других условиях возможна откачка этого газа) и одновременно возвращается в исходную позицию. Далее этот цикл повторяется с выбранной частотой, которая зависит от производительности устройства.

Размеры устройства определяются процентным содержанием выводимых примесей в очищаемом веществе.

Работа устройства иллюстрируется следующими примерами.

Пример 1. Процесс ведется с применением фотохимического реактора, изображенного на фиг.2-а, на котором показан вариант облучения очищаемого газа, прокачиваемого через реакционную камеру 8 изнутри.

Исходная газовая смесь: природный газ с содержанием сероводорода 0,1%. Рабочий газ - аргон. В камеру сгорания 2 подают очищенный природный газ в количестве 1% (доля очищаемого газа, рассчитываемая от величины общей производительности устройства) и воздух. Производительность устройства - 1000 м3 /час. Объем трубы плазматрона 1 (количество рабочего газа) составляет 12 л.

Расход метана, используемого в качестве топлива, - 10 м3/час.

Длительность светового импульса - 1 мсек.

Частота следования импульсов - 0,1 Гц.

Энергия плазмы в импульсе - 300 кВт·час.

Мощность светового импульса - 300 МВт.

Энергия ультрафиолетового излучения в области поглощения его сероводородом - 56 кВт·час.

Мощность импульса ультрафиолетового излучения - 56 МВт. Средняя мощность ультрафиолетового излучения - 5,6 кВт. В этом случае удельная производительность устройства составляет 3,6·102 м3·час-1·м-3, что более чем на порядок выше этого показателя прототипа. Объем реакционной камеры 8 составляет 0,3 м3. Расстояние от стенки облучателя в виде кварцевой перегородки технологической камеры 7 до стенок реакционной камеры 8 выбирается не менее 5 см. Количество фотонов при указанных условиях равно числу молекул сероводорода, следовательно происходит полная очистка газа, а именно: число молекул сероводорода равно 8·1021 мол/сек, число фотонов - 1022 фотон/сек. Данная конструкция фотохимического реактора 5 позволяет полностью использовать излучение на диссоциацию сероводорода без потерь на стенках фотохимического реактора 5. Кроме того, так как энергоемкость частотного баллистического плазматрона 1 более чем на порядок превышает энергоемкость электрических первичных источников, общие массогабаритные характеристики устройства, с учетом вышесказанного, на столько же меньше традиционных, в частности прототипа.

Пример 2. Процесс ведется с применением фотохимического реактора, изображенного на фиг.2-б (облучение очищаемого газа снаружи).

Процедура ведется так же, как и в примере 1, за исключением следующего: содержание сероводорода в природном газе - 1%, частота следования импульсов ультрафиолетового излучения - 1 Гц, объем реакционной камеры 8 - 0,3 м3, расстояние между стенками технологической 7 и реакционной 8 камер - не менее 0,5 см. Удельная производительность устройства в данном случае составляет 3,6·103 м3час-1м-3. При этом так же, как и в первом примере достигается полная очистка природного газа, так как число фотонов составляет 1023 фотон/сек, что приблизительно равно числу молекул сероводорода - 8-1022 мол/сек, то есть излучение практически полностью поглощается в объеме реактора с крайне незначительными потерями на внешних стенках технологической камеры 7.

Пример 3. Процесс ведется с применением фотохимического реактора 5, изображенного на фиг.2-в (облучение очищаемого газа через плоскую кварцевую перегородку 11). Газ находится со стороны фотохимического реактора 5, занимаемой реакционной камерой 8.

Процедура ведется так же, как и в примере 2, с теми же самыми характеристиками и результатами.

Пример 4. Аналогичным предшествующим примерам образом производится очистка сырой нефти или каких-либо нефтепродуктов от содержащейся в них серы в виде тех или иных соединений или образований с тем отличием, что происходит высвечивание в области длин максимального поглощения излучения этими соединениями.

Пример 5. Процесс ведется с применением фотохимического реактора 5, через реакционную камеру 8 которого пропускается очищаемая вода, содержащая 0,1% сероводорода и 0,1% аммиака. Характеристики работы баллистического плазматрона такие же, как в примере 1. При этом, поскольку в спектре поглощения аммиака имеется довольно сильная полоса поглощения в области 170-210 нм, фотоны диссоциируют молекулы аммиака на радикалы NH и Н2; первые в результате вторичных реакций образуют молекулы азота и водорода. Таким образом, в результате такого процесса работы устройства с жидкой средой, содержащей сероводород и аммиак, образуются сера, азот и водород, которые удаляются из реакционной камеры 8 и в дальнейшем разделяются традиционными способами.

Характеристики процесса могут быть такими же, как и в вышеприведенных примерах, за исключением энергетики процесса, которая зависит от составляющих и количества примесей.

Для очистки воды от других примесей необходимо выбрать соответствующий спектр излучения. При этом условия работы плазматрона могут быть менее жесткими, поскольку спектр поглощения сдвигается в сторону длинных волн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1827846A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1827847A1 |

| СПОСОБ И СИСТЕМА ОЧИСТКИ ГАЗООБРАЗНОГО ГЕКСАФТОРИДА УРАНА | 1994 |

|

RU2131846C1 |

| Способ и устройство для очистки воздуха от вредных и дурнопахнущих веществ, УФ-лампа и блок сорбционно-каталитической засыпки для их осуществления | 2019 |

|

RU2742273C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 2009 |

|

RU2425797C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2106183C1 |

| СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2626636C2 |

| Способ и установка для получения серы и водорода из сероводородсодержащего газа | 2019 |

|

RU2730487C1 |

Изобретение относится к химической технологии и служит для очистки природного газа, нефти и нефтепродуктов, а также воды от соединений серы и других примесей. Очищаемое вещество подают в реакционную камеру (10) фотохимического реактора (5). Горючий газ и воздух подают в камеру сгорания (2) баллистического плазмотрона (1), находящуюся перед поршнем (4). Инертный рабочий газ подают в объем трубы (3) между поршнем (4) и сопловым узлом (6) баллистического плазмотрона (1). После заполнения указанных объемов включают зажигание и приводят в движение поршень (4), который адиабатически сжимает газ до давления 1000 атмосфер и температуры 10000-12000 К. Рабочий газ через сопловой узел (6) перетекает в технологическую камеру (7) фотохимического реактора (5), где происходит его высвечивание в области максимального поглощения излучения примесью. После диссоциации примеси продукты разложения выводят из реакционной камеры (8) через выходной патрубок (10). Изобретение позволяет повысить степень очистки вещества, увеличить коэффициент использования излучения и удельную производительность, а также расширить область применения. 2 н. и 8 з.п. ф-лы, 2 ил.

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2106183C1 |

| Способ очистки водных сред от нефтепродуктов | 1990 |

|

SU1813723A1 |

| Самозапирающийся пробочный кран | 1926 |

|

SU4742A1 |

| US 4043886 A, 23.08.1977 | |||

| JP 04227051 A, 17.08.1992. | |||

Авторы

Даты

2008-01-27—Публикация

2006-01-11—Подача