Изобретение относится к способам обезвоживания обводненных нефтепродуктов, которые образуются при подготовке к ремонту или к смене груза нефтеналивного и нефтетранспортного оборудования. Его можно использовать и в других отраслях промышленности: нефтепереработке, нефтехимии, нефтетранспорте, энергетике, машиностроении, пищевой промышленности и других, где используются вязкие нефтепродукты, жиры, пасты и смазки, которые смешиваются с водой и насыщаются ею в процессе использования.

Нефтепродукты с водой образуют как гомогенные, так и гетерогенные смеси («обратные» эмульсии). Последние могут быть более или менее стабильны, что зависит от присутствия ПАВ и дисперсного состава системы. Грубые нестабилизированные ПАВ эмульсии, образованные светлыми нефтепродуктами с водой, расслаиваются самопроизвольно из-за разности плотностей компонентов системы. Темные высоковязкие нефтепродукты в процессе гравитационного отстоя освобождаются от диспергированной в них воды очень медленно и, как правило, не полностью. Препятствуют этому и малая разность плотностей фаз (малая движущая сила процесса), и высокая вязкость, определяющая огромное сопротивление оседанию частиц воды. Присутствие ПАВ и субмикронные размеры частиц обеспечивают высокую стабильность такой системы. Чтобы разрушить ее, применяют ультразвук, легкие экстрагенты, деэмульгаторы, либо пропускают смесь через плотную коалесцирующую или адсорбирующую загрузку.

Так ГСМ обезвоживают методом адсорбции силикагелем, алюмогелем, синтетическими цеолитами («Тракторы и с/х машины», 2002 г., №7, с 31-32). А способ обезвоживания светлых нефтепродуктов по патенту РФ №2229327 (МПК7 В01D 17/022) заключается в пропускании сырья через коалесцирующую насадку сверху вниз. Насадка состоит из слоя частиц активированного угля или чередующихся слоев из активированного угля и пенополиуретановых жгутов. Для высоковязких нефтепродуктов этот способ неприемлем, поскольку их пришлось бы сильно нагревать и поддерживать на насадке такой перепад давлений, при котором насадка спрессовывается и становится непроницаемой.

Другой известный способ обезвоживания тяжелой вязкой нефти и ловушечного нефтепродукта (патент РФ №2230771, опубл. 19.03.04, МПК7 С10G 33/04), включающий введение в сырье деэмульгатора, отличается тем, что сырье разбавляют легкой маловязкой нефтью, либо бензином, выделенным из этой нефти, либо фракцией, образующейся при «подрезке» эмульсии вода-бензин из товарных резервуаров с последующим отстаиванием. В качестве деэмульгатора используют «Диссольван» - смесь НПАВ (полиалкиленгликоли).

Перечисленные выше методы (патенты РФ №2229327 и №2230771) позволяют разрушить эмульсии и отделить только нерастворенную воду, образующую дисперсную фазу. Содержание воды, растворенной в нефтепродуктах (3-5%), при этом, как правило, не снижается. К другим недостаткам использования экстрагентов, растворителей, разбавителей и растворов ПАВ следует отнести значительное увеличение объема обрабатываемой жидкости, резкое увеличение энергозатрат и необходимость регенерации рабочих тел, что значительно усложняет технологическую схему переработки.

Традиционно обезвоживание нефтепродуктов осуществляют отгонкой или ректификацией. При обработке светлых нефтепродуктов (Патент РФ №2042372. Установка для осушки топлива и масел. БИ №24, 1995), когда отгоняются нераздельно кипящие смеси (азеотропы), требуется далее конденсировать пары и разделять конденсат, избегая потерь ценных углеводородов и загрязнения атмосферы.

Так, известен способ подготовки и утилизации тяжелой пиролизной смолы (патент РФ №2223299, опубл. 10.02.04, МПК7 С10С 1/04), включающий ее обезвоживание и выделение из смеси с легкими углеводородами, который проводят при высокой обводненности смолы в две, а при более низкой в одну стадию. При этом на первой стадии смоловодяную смесь, содержащую более 40% воды, предварительно обводняют до 60-70% воды, затем обрабатывают коагулянтом с дозой 100-300 мг/л, в результате чего происходит расслаивание фаз, и смола обезвоживается до 5-10%. На второй стадии смола подвергается термической обработке, при этом вначале ее смешивают в определенном соотношении с легким пиролизным маслом, образующим с водой гетероазеотроп с температурой кипения 70-90°С. Затем смесь прогревают до 120°C, непрерывно продувая азотом или дымовыми газами в присутствие ПАВ, снижающих ценообразование.

Отогнать воду полностью из массы высоковязких продуктов не удается. В мазуте марки М 100 воды остается ˜5% после упаривания при температуре 100°С в течение 2-3 суток. Длительная обработка этих продуктов при более высокой температуре требует очень больших энергозатрат и оказывается часто невозможной из-за процессов осмоления и деструкции. Проводя отгонку под вакуумом (см. патент РФ №2233310, опубл. 27.07.04, МПК С10G 33/00), удается снизить температуру обработки, однако из-за высокой вязкости испарить воду полностью из сплошной массы обрабатываемой жидкости тоже не удается.

Достаточно полно удается отогнать воду только из тонких слоев высоковязкого продукта, поэтому усилия специалистов направлены на подготовку вязких смесей перед отгонкой, с целью образования тонких пленок.

Для этой цели предлагается, например, наносить пастообразную массу на движущуюся перфорированную ленту горизонтального ленточного транспортера и обогревать эту массу газообразным теплоносителем, подаваемым через перфорации в ленте (патент Украины №59783, кл. F26В 17/00, опубл. 15.09.03). Но отогнать воду из обводненного мазута таким способом весьма проблематично. При невысоких температурах (когда мазут не растекается) упругость водяных паров мала, сопротивление массопереносу в жидкой фазе огромно (толщина слоя на ленте не регулируется), и коэффициент теплоотдачи от теплоносителя к обрабатываемому продукту тоже ничтожно мал. При более высоких температурах слой мазута растекается и закупоривает перфорации в ленте.

По другому способу (патент Украины №69779, кл. В01D 3/30, опубл. 15.09.04) транспортировка обрабатываемого продукта по вращающейся ленте в форме спирали осуществляется самотеком под действием суммы сил: гравитации и центробежной. Необходимая теплота подводится с помощью газообразного теплоносителя, направляемого противотоком к обрабатываемому продукту через перфорации в Z-образных уступах винтообразной ленты. При этом газовый поток, проникая, по замыслу авторов, через слой стекающей жидкости, диспергирует ее на капли, что интенсифицирует процесс тепло- и массообмена. Но на испарение воды быстро расходуется большое количество тепла, поэтому температура обрабатываемого продукта резко снижается, и он, застывая, теряет текучесть. Компенсировать потери тепла за счет контакта с газообразным теплоносителем невозможно из-за того, что подвод тепла протекает в сотни раз медленнее, чем охлаждение при испарении.

Основной недостаток последних двух способов заключается в том, что невозможно непрерывно транспортировать самотеком вязкие нефтепродукты в процессе обезвоживания. Они постоянно застывают и «зависают» на вращающейся насадке отгонного аппарата.

Термическое обезвоживание жидких смесей (патент РФ №2240293, опубл. 20.11.04, МПК7 С02F 11/13) осуществляют описанным выше способом, но для продвижения обрабатываемого продукта по винтовой поверхности ротора самотеком создают вибрацию. Вибрация несколько расширяет возможности рассмотренного выше способа, но не решает полностью проблемы застывания и «зависания» продукта в аппарате.

Для частичного обезвоживания нефтешлама его смешивают с горячим мазутом («Мировое сообщество: проблемы и пути решения», №14, 2003 г., стр.151-154). Известен также метод обезвоживания сырой нефти (патент Австралии №200042703, опубл. 10.06.04, МПК6 С10G 033/00) в отгонной колонне периодического действия, по которому часть обезвоженной нефти «рециркулирует», интенсифицируя прогрев сырой нефти до необходимой температуры и ускоряя за счет этого удаление воды.

Ускорить прогрев обрабатываемого продукта, добавляя часть горячего обезвоженного в качестве теплоносителя, конечно можно. Однако количество обрабатываемой смеси при этом резко возрастает, поскольку удельная теплоемкость воды в 2-3 раза больше, чем у нефтепродуктов, а теплота испарения - в сотни раз. Кроме того, при разбавлении снижается движущая сила процесса, и удалить оставшуюся воду становится значительно труднее.

Иначе осуществляется обогрев битума и отгонка из него водяных паров в известной установке обезвоживания битума с динамической лотковой системой (патент РФ №2236495, опубл. 20.09.04, МПК76 Е01С 19/08, С01С 3/12). Масса битума обрабатывается в емкости, обогреваемой внутри и снаружи и снабженной мешалкой, лопасти которой вращаются и скользят по внутренней поверхности кожуха. Прогрев массы битума указанным способом намного интенсивней, однако, испарение влаги из перемешиваемой высоковязкой массы протекает значительно медленнее, чем из тонкого слоя.

Наиболее близким к заявляемому является способ отгонки воды из пленки вязкой жидкости, которую вводят в «роторный пленочный выпарной аппарат» (патент РФ №2186605, кл. В01D 1/22, опубл. 10.08.02) через распределительный узел, наносят тонким слоем на неподвижную цилиндрическую обогреваемую поверхность с помощью специальных лопаток, закрепленных на вращающемся валу. Между лопатками и стенками аппарата, по которым вязкая жидкость стекает самотеком, имеется зазор, благодаря которому толщина пленки обрабатываемого продукта поддерживается в заданных пределах.

Существенными признаками этого способа являются:

- обрабатываемый продукт предварительно нагревается;

- нагретый обрабатываемый продукт распределяется по внутренней цилиндрической поверхности отгонного аппарата с помощью кольцевой полости в верхней его части и равномерно расположенных по периметру каналов;

- перемещение обрабатываемого продукта по неподвижной поверхности в процессе отгонки осуществляется самотеком;

- толщина пленки обрабатываемого продукта поддерживается в заданных пределах с помощью вращающихся лопаток, закрепленных на роторе с равномерным зазором относительно поверхности нагрева;

- тепло, необходимое для испарения воды, подводится только через гладкую цилиндрическую стенку, по которой стекает обрабатываемый продукт;

- отвод водяных паров осуществляется под давлением, обусловленным их упругостью при температуре обработки.

Поскольку исходный продукт может иметь различную обводненность и вязкость, в способе, рассматриваемом в качестве прототипа, обнаруживаются следующие недостатки:

1. очень сложно управлять процессом: время пребывания в зоне обработки зависит только от вязкости продукта, при малой вязкости - задержка мала, и влага отгоняться не успевает, при большой - наблюдается «зависание» пленки и «захлебывание» аппарата, если подачу продукта на обработку своевременно не уменьшить;

2. при значительной обводненности исходного продукта интенсивное испарение влаги приводит к быстрому снижению его температуры, заметному повышению вязкости и, как следствие, к «зависанию» его на обрабатываемой поверхности;

3. скорость и полнота отгонки воды из стекающей пленки обрабатываемой жидкости ограничены размерами гладкой теплообменной поверхности;

4. при «захлебывании» аппарата требуется длительный прогрев его, чтобы восстановить работоспособность.

С учетом перечисленных недостатков, обрабатывая высоковязкие жидкости (мазут, битум), добиться устойчивого режима стекания пленок даже при достаточно высоких температурах весьма проблематично.

Задачей предлагаемого изобретения является разработка способа эффективного обезвоживания высоковязких нефтепродуктов, лишенного указанных выше недостатков.

Технический результат достигается за счет того, что в известный способ, включающий предварительный подогрев исходного продукта, нанесение его на гладкую поверхность в виде пленки или тонкого слоя, толщина которого регулируется зазором между элементами дозатора и этой поверхностью, отгонку их него воды и отведение водяных паров и обезвоженного продукта, внесены ряд изменений, а именно:

- исходный продукт предварительно перегревают до температуры выше, чем температура кипения воды при выбранном режиме отгонки;

- обрабатываемый продукт наносят на подвижную поверхность;

- отгонку воды из продукта осуществляют, в основном, за счет теплоты, полученной им на стадии перегрева;

- удаление продукта с подвижной поверхности осуществляют принудительно;

- удаленный с подвижной поверхности продукт направляют затем для интенсивного подогрева и далее на следующую ступень отгонки, если это необходимо, либо на выгрузку, если его остаточное влагосодержание не превышает допустимых значений;

- в зависимости от начального влагосодержания процесс обезвоживания исходного продукта ведут в одну, две или большее число ступеней, каждая из которых включает стадии: перегрев, нанесение на подвижную поверхность, распределение его на подвижной поверхности тонким слоем, отгонку из него воды и принудительное удаление обработанного продукта с подвижной поверхности.

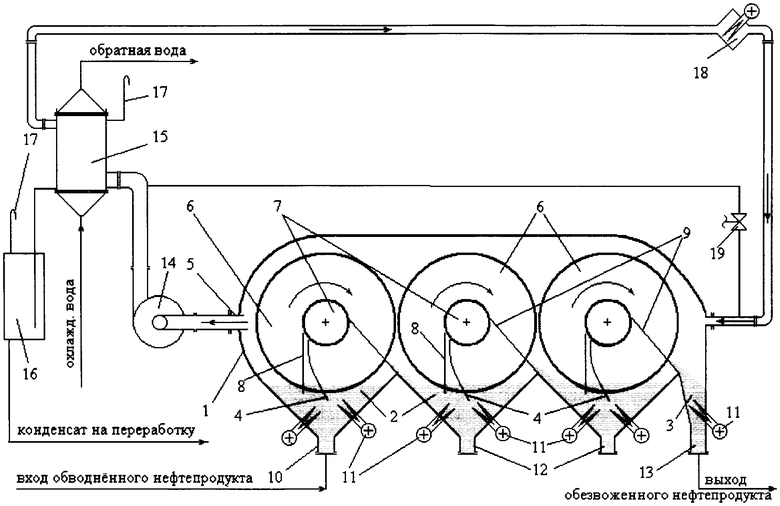

Пример принципиальной схемы, разъясняющей сущность предлагаемого способа, приведен на чертеже, на котором показаны:

1 - корпус отгонного аппарата; 2 - бункеры для интенсивного подогрева обрабатываемого продукта; 3 - бункер для обезвоженного продукта; 4 - рычаги питателей; 5 - патрубок для отвода водяных паров; 6 - вращающиеся диски отгонного аппарата; 7 - валы, на которые передается вращение от привода; 8 - рычаги дозаторов; 9 - скребки; 10 - патрубок для ввода обводненного продукта; 11 - нагревательные элементы; 12 - патрубки промежуточного отбора; 13 - патрубок для отвода обезвоженного продукта; 14 - вентилятор; 15 - конденсатор; 16 - сборник конденсата; 17 - воздушки; 18 - подогреватель несконденсировавшихся паров; 19 - регулирующий клапан.

Процесс обезвоживания нефтепродуктов протекает следующим образом.

Обводненный перегретый продукт через патрубок 10 поступает в первый бункер 2 отгонного аппарата 1, где поддерживается в перегретом состоянии с помощью нагревательных элементов 11. Нижние кромки дисков 6, насаженных на вал 7, непрерывно смачиваются продуктом, который при вращении дисков распределяется по всей их поверхности неподвижными рычагами питателей 4. Толщина слоя продукта (пленка) на дисках 6 поддерживается постоянной с помощью неподвижных рычагов дозаторов 8, образующих с плоскостями дисков зазор заданной величины. В результате работы питателей 4 и дозаторов 8 вся поверхность дисков оказывается покрытой тонким слоем продукта, нагретого до температуры выше 100°С. В этих условиях происходит интенсивное испарение воды за счет теплоты, полученной на стадии перегрева.

Образующиеся пары непрерывно отсасываются вентилятором 14 и направляются на конденсатор 15, где конденсируются. Конденсат собирается в сборнике 16 и по мере накопления направляется на разделение. Несконденсировавшиеся пары из конденсатора 15 поступают далее в подогреватель 18, откуда под действием разрежения, создаваемого вентилятором, направляются в отгонный аппарат 1, ускоряя унос образующихся водяных паров. Скопившийся в системе воздух удаляется через воздушку 17. Для снижения сопротивления массопереносу в паровой фазе часть горячих паров направляют, минуя конденсатор 15 и подогреватель 18, сразу в отгонный аппарат 1 через регулирующий клапан 19.

При этом влагосодержание продукта быстро уменьшается, пока не снизится его температура и, как следствие, скорость испарения. Продолжая вращение, диски попадают в зону взаимодействия с неподвижными скребками 9, которые снимают с них обработанный на первой ступени продукт и направляют его во второй по ходу бункер 2. Во втором бункере 2 продукт, обогреваемый элементами 11, вначале быстро перегревается до температуры выше 100°С и затем проходит вторую ступень обработки точно так же, как и первую. После второй ступени продукт попадает далее в третий по ходу бункер, и цикл, включающий перегрев, формирование пленки на поверхности вращающихся дисков, интенсивное испарение воды из пленки и принудительное удаление обработанного продукта с поверхности дисков, повторяется снова. Циклы повторяются столько раз, сколько необходимо, чтобы снизить остаточное содержание влаги в продукте до заданной величины. Тогда кондиционный продукт выгружается через один из патрубков промежуточного отбора 12, либо через патрубок 13 обезвоженного продукта.

При выбранном варианте реализации заявляемого способа

- исходный продукт предварительно перегревают до температуры выше, чем температура кипения воды при выбранном режиме отгонки;

- обрабатываемый продукт наносят на подвижную поверхность (вращающиеся диски) и он перемещается принудительно, смачивая движущуюся поверхность;

- отгонку воды из продукта осуществляют, в основном, за счет теплоты, полученной им на стадии перегрева;

- удаление продукта с подвижной поверхности осуществляют принудительно;

- удаленный с подвижной поверхности продукт направляют затем для интенсивного подогрева и далее на следующую ступень отгонки, если это необходимо, либо на выгрузку, если его остаточное влагосодержание не превышает допустимых значений;

- в зависимости от начального влагосодержания процесс обезвоживания исходного продукта ведут в одну, две или большее число ступеней, каждая из которых включает стадии: перегрев, нанесение на подвижную поверхность, распределение его на подвижной поверхности тонким слоем, отгонку из него воды и принудительное удаление обработанного продукта с подвижной поверхности.

- захват обрабатываемого продукта подвижной поверхностью происходит в результате ее частичного погружения в него и смачивания им;

- распределение захваченной порции обрабатываемого продукта по всей движущейся поверхности осуществляют неподвижными рычагами питателя;

- толщину слоя обрабатываемого продукта на подвижной поверхности регулируют величиной зазора между подвижной поверхностью и неподвижными рычагами дозатора;

- удаление слоя обработанного продукта с движущейся поверхности осуществляют с помощью неподвижных скребков, плотно прилегающих к ней;

- отогнанные пары воды или азеотропов направляют на конденсацию, конденсат собирают и направляют на переработку известным способом, а несконденсированные пары после подогрева возвращают в зону отгонки;

- удаление отогнанных паров воды (или азеотропов) осуществляют принудительно (вентилятором или вакуумным насосом), что позволяет вести отгонку в условиях разрежения при атмосферном давлении на конденсаторе;

- глубину разрежения при отгонке регулируют степенью возврата несконденсированных паров в зону отгонки.

Указанные изменения процесса обезвоживание нефтепродуктов позволяют получить ряд преимуществ:

1. обрабатываемый продукт любой вязкости транспортируют в зоне отгонки и удаляют из нее принудительно, поэтому застывание и «зависание» его исключается;

2. предварительный перегрев исходного продукта выше температуры кипения воды позволяет значительно ускорить процесс ее отгонки;

3. многоступенчатость процесса позволяет эффективно обезвоживать продукт при любом начальном влагосодержании;

4. снимаемую скребками вязкую массу продукта принудительно транспортируют в зону интенсивного подогрева, насыщенную обогревателями, что позволяет сократить время на прогрев остывшего продукта и ускорить весь процесс обезвоживания;

5. принудительная вытяжка паров позволяет быстрее и более полно вести отгонку под разрежением, а конденсацию - под атмосферным давлением;

6. возврат части несконденсированных паров в рецикл позволяет турбулизовать поток паровой фазы вблизи обрабатываемой жидкой пленки, снижая сопротивление массопереносу;

7. обезвоживание вязких нефтепродуктов предлагаемым способом позволяет сократить общие затраты времени на обработку до нескольких минут, то есть ускорить процесс в десятки раз, обеспечивая при этом требуемую полноту отгонки.

Лабораторная проверка принятых технических решений была проведена ранее и дала положительные результаты. Создание первой станции обезвоживания нефтепродуктов заявляемым способом с полным набором приведенных выше признаков намечено на ППС в вагонном депо ст. Кириши во втором квартале будущего года.

Изобретение относится к способам обезвоживания обводненных нефтепродуктов, которые образуются при подготовке к ремонту или к смене груза нефтеналивного и нефтетранспортного оборудования. При осуществлении способа исходный продукт предварительно перегревают до температуры выше, чем температура кипения воды, наносят тонким слоем на подвижную поверхность, перемещающую его принудительно. Отгонку ведут за счет теплоты, полученной им на стадии перегрева. Удаление продукта с подвижной поверхности также осуществляют принудительно, направляя его для интенсивного подогрева и затем на следующую ступень отгонки, если это необходимо, либо на выгрузку, если его остаточное влагосодержание не превышает допустимых значений. Процесс обезвоживания ведут в одну, две или большее число ступеней, каждая из которых включает стадии: перегрев, нанесение на подвижную поверхность, распределение его на подвижной поверхности тонким слоем, отгонку из него воды и принудительное удаление обработанного продукта с подвижной поверхности. Отогнанные пары конденсируют, конденсат собирают и направляют на переработку известным способом, а несконденсированные пары после подогрева возвращают в зону отгонки. Технический результат - возможность обезвоживания высоковязких нефтепродуктов (мазута, битума) при любой начальной влажности, исключая их застывание и «зависание» в процессе обработки при сокращении времени обработки по сравнению с традиционными методами. 4 з.п. ф-лы, 1 ил.

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2001 |

|

RU2186605C1 |

| Способ обезвоживания амбарных эмульсий и нефтяного шлама | 1990 |

|

SU1773931A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ МАСЛА | 1997 |

|

RU2123027C1 |

Авторы

Даты

2008-01-27—Публикация

2005-11-07—Подача