Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу получения диоксида титана. Более конкретно, диоксид титана, полученный способом по настоящему изобретению, предназначен для использования в производстве пигмента диоксида титана.

[0002] Еще более конкретно, в предложенном способе в качестве исходного сырья используется остаток от выщелачивания руды титаномагнетитового типа.

Уровень техники

[0003] В международной патентной заявке PCT/AU 2011/000519 (WO 2011/143689), поданной настоящим заявителем, описан новый гидрометаллургический процесс извлечения ванадия из титаномагнетитовых руд. В процессе, описанном в заявке PCT/AU 2011/000519, используется комбинация кислотного выщелачивания, экстракции растворителем и отделения для избирательного извлечения ценных металлов. В заявке PCT/AU 2011/000519 также описано исходное сырье для выщелачивания, содержащее некоторое количество железа, причем указанное железо экстрагируется вместе с ванадием. Железо экстрагируется на этапе кислотного выщелачивания вместе с ванадием, поскольку ванадий заключен в титаномагнетитовой матрице. После этого железо вместе с ванадием направляется на этапы экстракции растворителем и отделения для последующего удаления.

[0004] Чтобы повысить общую экстракцию и извлечение ванадия, целесообразно минимизировать количество железа или любого другого малоценного материала в исходном сырье для выщелачивания. Кроме того, повышение качества исходного сырья для выщелачивания сводит к минимуму эксплуатационные расходы и капитальные затраты, так как по существу исключаются дополнительные технологические этапы для обработки значительных количеств железа после этапа выщелачивания.

[0005] В международной патентной заявке PCT/AU 2018/050310 (WO 2018/184067), также поданной настоящим заявителем, описан способ приготовления исходного сырья для выщелачивания, в котором сначала подают руду или концентрат, содержащий ванадий и железо, на этап восстановления для получения восстановленной руды или концентрата, а затем передают восстановленную руду или концентрат на этап выщелачивания трехвалентного железа для получения продукта от выщелачивания трехвалентного железа, содержащего железо, и остаток от выщелачивания трехвалентного железа, содержащий ванадий, причем остаток от выщелачивания трехвалентного железа пригоден для применения в качестве исходного сырья для выщелачивания в целях экстракции и извлечения ванадия.

[0006] В международной патентной заявке PCT/AU 2018/050310 также описана подача остатка от выщелачивания трехвалентного железа на этап кислотного выщелачивания, на котором получают как кислотный продукт выщелачивания, содержащий ванадий, так и остаток от кислотного выщелачивания, содержащий титан. Этап кислотного выщелачивания ведут с использованием соляной кислоты (HCl) в концентрации приблизительно от 15% до 32 мас.% и предпочтительно от около 15% до 20 мас.%. Этап кислотного выщелачивания осуществляют при атмосферном давлении и при температуре в интервале приблизительно от 25°C до 100°C. Предпочтительно, температура находится в интервале приблизительно от 60°C до 80°C.

[0007] Технологические процессы, описанные в обеих международных патентных заявках PCT/AU 2011/000519 и PCT/AU 2018/050310, образуют остаток от выщелачивания под давлением, который имеет высокое содержание титана. Заявители обнаружили, что такой остаток от выщелачивания может служить потенциальным сырьем для установки по производству титановых пигментов. Однако этот остаток от выщелачивания значительно мельче, чем традиционное сырье, и содержит больше диоксида кремния, что, как можно ожидать, отрицательно повлияет на эффективность стандартного или известного хлоринатора установки по производству титановых пигментов.

[0008] Одной из целей способа согласно настоящему изобретению является, по существу, решение вышеупомянутых проблем предшествующего уровня техники или, по меньшей мере, создание полезной альтернативы.

[0009] По всему описанию, если контекст не требует иного, термин "содержать" или его варианты, такие как "содержит" или "содержащий", следует понимать как подразумевающий включение указанного целого числа или группы целых чисел, но без исключения любого другого целого числа или группы целых чисел.

[00010] По всему описанию, если контекст не требует иного, термин "включать в себя" или варианты, такие как "включает в себя" или "включающий в себя", следует понимать как подразумевающий включение указанного целого числа или группы целых чисел, но без исключения любого другого целого числа или группы целых чисел.

[00011] Каждый документ, ссылка, патентная заявка или патент, цитируемые в данном тексте, прямо включены в него полностью в качестве ссылки, что означает, что его следует читать и рассматривать как часть данного документа. Тот факт, что документ, ссылка, заявка на патент или патент, цитируемые в данном тексте, не повторяются в нем, объясняется лишь соображениями краткости.

[00012] Ссылку на цитируемый материал или информацию, содержащуюся в нем, не следует понимать как признание того, что данный материал или информация были частью общеизвестных знаний или были известны в Австралии или любой другой стране на момент подачи настоящей заявки, или любой заявки, по которой может быть испрошен приоритет.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[00013] В соответствии с настоящим изобретением предлагается способ получения диоксида титана, заключающийся в том, что:

(i) подвергают титансодержащий остаток от выщелачивания этапу варки с концентрированной серной кислотой, и

(ii) затем подвергают этот остаток выщелачиванию в разбавленной серной кислоте для получения,

черного щелока, из которого затем получают диоксид титана, причем остаток от выщелачивания представляет собой остаток от соляно-кислотного выщелачивания руды титаномагнетитового типа.

[00014] Предпочтительно, диоксид титана используют для получения пигмента диоксида титана.

[00015] Предпочтительно, концентрация кислоты HCl составляет:

а. приблизительно от 15% до 32 мас. %, или

b. приблизительно от 15% до 20 мас. %.

[00016] Предпочтительно, исходным сырьем для выщелачивания руды титаномагнетитового типа является продукт выщелачивания трехвалентного железа. Этап выщелачивания трехвалентного железа предпочтительно проводят с хлоридом трехвалентного железа. Предпочтительно, концентрация хлорида железа составляет:

а. приблизительно от 10 до 40 мас. %,

b. приблизительно от 25 до 35 мас. %, или

c. около 28% масс.

[00017] Предпочтительно, титансодержащий остаток от выщелачивания имеет P80:

а.≤125 мкм,

b.≤45 мкм, или

c. < 40 мкм.

[00018] В одной из форм осуществления настоящего изобретения извлечение титана в черный щелок составляет по меньшей мере 98%.

[00019] Предпочтительно, этап варки проводят при температуре:

а. выше 175°C или

b. около 190°C.

[00020] Предпочтительно, этап варки проводят в течение периода:

а. приблизительно от 3 до 4 часов, или

b. около 3 часов.

[00021] Также предпочтительно, смесь остатка от выщелачивания и концентрированной серной кислоты на этапе варки имеет соотношение приблизительно 1:1,27 (г/г).

[00022] Предпочтительно, на этапе варки (i) обеспечивают по меньшей мере 1,9 г концентрированной H2SO4 на каждый грамм TiO2 в титансодержащем остатке от выщелачивания.

[00023] Предпочтительно, разбавленная серная кислота на этапе выщелачивания (ii) представляет собой приблизительно 6%-ную серную кислоту.

[00024] Также предпочтительно, этап выщелачивания (ii) проводят при температуре около 60°C.

[00025] Предпочтительно, этап выщелачивания (ii) проводят в течение приблизительно 15 часов.

[00026] Еще более предпочтительно, этап выщелачивания (ii) проводят при приблизительно 20% твердых веществ.

[00027] Предпочтительно, черный щелок извлекают из суспензии, полученной на этапе выщелачивания (ii), путем фильтрации, и твердые вещества промывают для извлечения титана.

[00028] В одной из форм осуществления настоящего изобретения этап варки протекает автотермически.

[00029] В другой форме настоящего изобретения этап варки дополнительно включает в себя начальное разбавление кислоты. Предпочтительно, кислоту разбавляют водой приблизительно до 88-92%.

Краткое описание чертежей

[00030] Настоящее изобретение будет описано далее только в качестве примера со ссылкой на его вариант осуществления и прилагаемые чертежи, на которых:

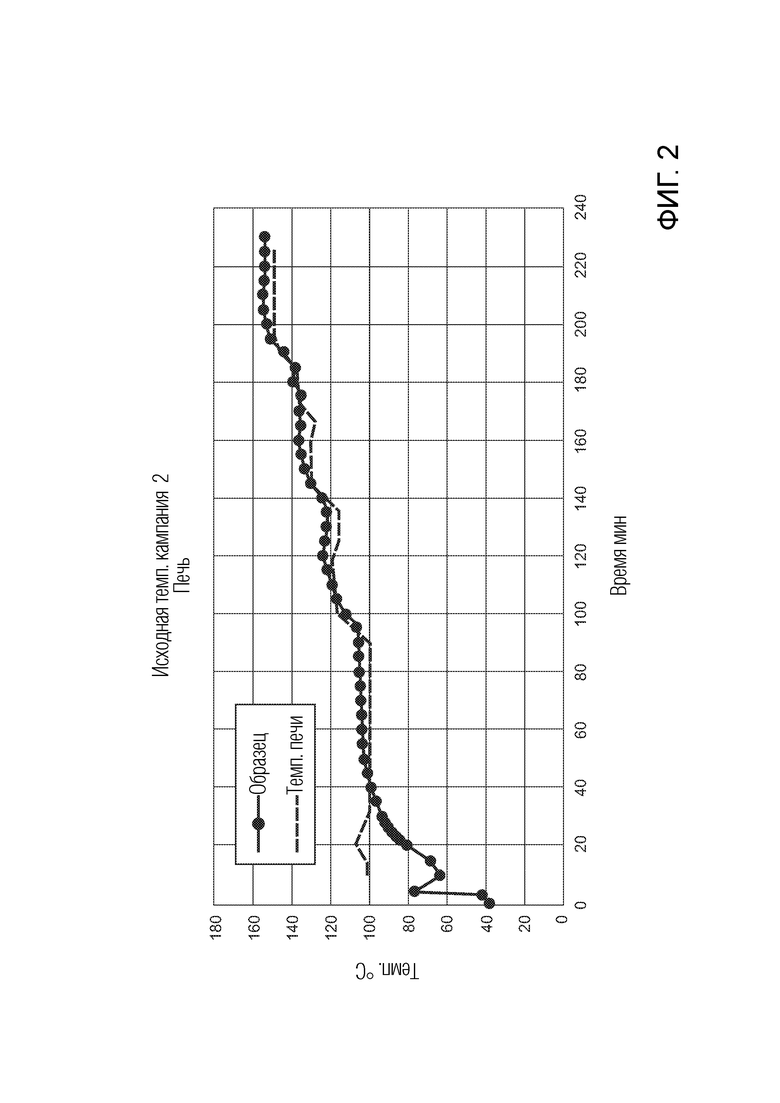

фиг.1 - график температуры запуска испытания, проведенного в большой печи, показывающий скорость нагрева образца относительно скорости нагрева контрольной термопары печи;

фиг.2 - график температуры запуска испытания, проведенного в печи меньшего размера с принудительной вентиляцией и быстрым температурным откликом, также показывающий скорость нагрева образца относительно скорости нагрева контрольной термопары печи;

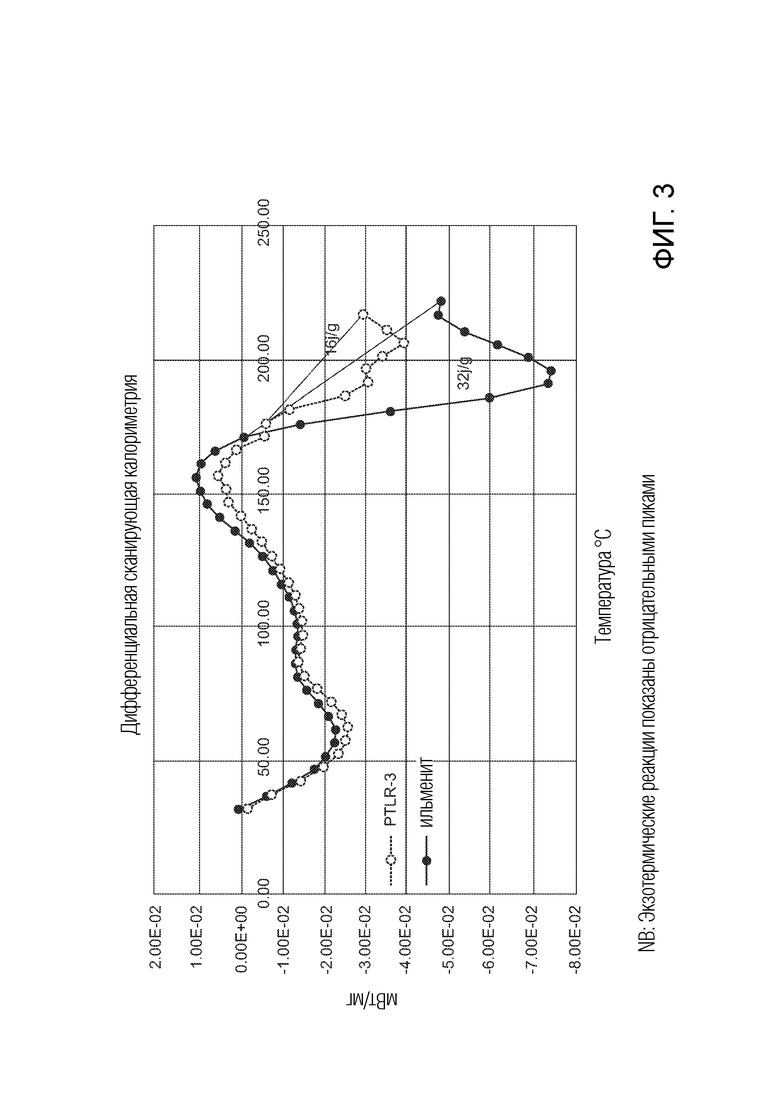

фиг.3 - график дифференциальной сканирующей калориметрии ильменита и остатка от выщелачивания под давлением, показывающий экзотермические реакции, протекающие в нем при смешивании с кислотой.

Предпочтительный вариант осуществления изобретения

[00031] В международной патентной заявке PCT/AU 2018/050310 (WO 2018/184067), полное содержание которой включено в данный документ посредством ссылки, описан способ получения исходного сырья для выщелачивания, в котором:

подают руду или концентрат, содержащие ванадий и железо, на этап восстановления для получения восстановленной руды или концентрата; и

подают восстановленную руду или концентрат на этап выщелачивания трехвалентного железа для получения щелочного раствора трехвалентного железа, содержащего железо, и остатка от выщелачивания трехвалентного железа, содержащего ванадий,

при этом остаток от выщелачивания трехвалентного железа пригоден для применения в качестве исходного сырья для выщелачивания в целях экстракции и извлечения ванадия. В одной из форм осуществления этого изобретения руда или концентрат кроме ванадия и железа содержат также титан.

[00032] Этап восстановления предпочтительно проводят с использованием углеродного восстановителя. Предпочтительно, в качестве углеродного восстановителя используется кокс. Более предпочтительно, концентрация кокса, выраженная как отношение к стехиометрическому коэффициенту углерода, необходимому для восстановления железа, составляет приблизительно от 0,8 до 6,5. Также предпочтительно, концентрация кокса составляет от 2,5 до 5.

[00033] Без привязки к конкретной теории, отношение углерод/образец, называемое стехиометрическим коэффициентом углерода, рассчитывается с использованием среднего состава титаномагнетита, которым может быть, например, 4FeO.3Fe2O3.2TiO2, вместе со следующими реакциями:

4FeO (s) + 4C(s) → 4Fe(s) + 4CO(g), и

3Fe2O3(s) + 9C(s) → 6Fe(s) + 9CO(g).

[00034] Исходя из этих реакций и состава титаномагнетита, стехиометрический коэффициент углерода составляет 0,153 (масса углерода/масса концентрата).

[00035] Согласно описанию этап восстановления проводится в интервале температур приблизительно от 900°C до 1200°C. Более предпочтительно, этап восстановления проводится в интервале температур приблизительно от 1000°C до 1100°C. Время пребывания на этапе восстановления предпочтительно составляет от 1 до 3 часов. Более предпочтительно, время пребывания на этапе восстановления составляет около 2 часов.

[00036] В одном варианте осуществления этап восстановления проводят с использованием реформированного природного газа.

[00037] Предпочтительно, процентное содержание металлизированного железа в восстановленной руде или концентрате составляет приблизительно от 50 до 100%.

[00038] Этап выщелачивания трехвалентного железа предпочтительно проводят с хлоридом трехвалентного железа. Предпочтительно, концентрация хлорида трехвалентного железа находится в интервале приблизительно от 10 до 40 мас. %. Более предпочтительно, концентрация хлорида трехвалентного железа находится в интервале приблизительно от 25 до 35 мас. %. Также предпочтительно, концентрация хлорида трехвалентного железа составляет около 28 мас. %.

[00039] Еще предпочтительнее, этап выщелачивания трехвалентного железа проводят при температуре в интервале приблизительно от 60°С до 110°С при атмосферном давлении. Более предпочтительно, этап выщелачивания трехвалентного железа проводят при температуре в интервале приблизительно от 60°С до 80°С при атмосферном давлении. Время пребывания на этапе выщелачивания трехвалентного железа предпочтительно составляет от 1 до 5 часов. Более предпочтительно, это время составляет от 1 до 3 часов.

[00040] Содержание твердых веществ на этапе выщелачивания трехвалентного железа предпочтительно находится в интервале приблизительно от 3 до 20 мас. %. Более предпочтительно, содержание твердых веществ находится в интервале приблизительно от 3 до 14 мас.% или также предпочтительно от 4 до 5 мас. %.

[00041] Специалистам в данной области техники будет понятно, что содержание твердых веществ во время этапа выщелачивания трехвалентного железа будет зависеть от количества восстановленного железа в восстановленной руде или концентрате и растворимости любого хлорида двухвалентного железа, который образуется во время процесса выщелачивания трехвалентного железа.

[00042] В одном варианте осуществления изобретения, описанного в международной патентной заявке PCT/AU 2018/050310 (WO 2018/184067), способ дополнительно включает в себя этап, на котором:

подают остаток от выщелачивания трехвалентного железа на этап кислотного выщелачивания для получения продукта кислотного выщелачивания, содержащего ванадий и остаток от кислотного выщелачивания.

[00043] Предпочтительно, остаток от кислотного выщелачивания содержит титан.

[00044] Этап кислотного выщелачивания предпочтительно проводят с использованием соляной кислоты (HCl). Более предпочтительно, концентрация кислоты HCl находится в интервале приблизительно от 15% до 32 мас. %. Также предпочтительно, концентрация кислоты HCl находится в интервале приблизительно от 15% до 20 мас. %.

[00045] Этап кислотного выщелачивания может проводиться при атмосферном давлении или под давлением. Этап кислотного выщелачивания при атмосферном давлении предпочтительно проводят при температуре в интервале приблизительно от 25°C до 100°C. Еще предпочтительнее, этап кислотного выщелачивания при атмосферном давлении предпочтительно проводят при температуре в интервале приблизительно от 60°C до 80°C.

[00046] В одной из форм осуществления изобретения процентное содержание металлизированного железа в восстановленной руде или концентрате предпочтительно составляет приблизительно от 50 до 70% для этапа кислотного выщелачивания, проводимого при атмосферном давлении, или приблизительно от 70 до 100% для кислотного выщелачивания, проводимого под давлением.

[00047] Этап кислотного выщелачивания, проводимый под давлением, предпочтительно проводят при температуре в интервале приблизительно от 120 до 180°C, более предпочтительно, в интервале приблизительно от 140 до 160°C, и еще предпочтительнее при температуре около 150°C.

[00048] Время пребывания на этапе кислотного выщелачивания, проводимом при атмосферном давлении, предпочтительно составляет приблизительно от 0,5 до 10 часов. Более предпочтительно, время пребывания на этапе кислотного выщелачивания при атмосферном давлении находится в интервале приблизительно от 6 до 8 часов.

[00049] Предпочтительно, этап кислотного выщелачивания, проводимый под давлением, имеет время пребывания в интервале приблизительно от 0,5 до 4 часов. Более предпочтительно, этап кислотного выщелачивания, проводимый под давлением, имеет время пребывания в интервале приблизительно от 3 до 3,5 часов.

[00050] Содержание твердых веществ на этапе кислотного выщелачивания предпочтительно находится в интервале приблизительно от 10 до 30 мас. %. Более предпочтительно, содержание твердых веществ на этапе кислотного выщелачивания находится в интервале приблизительно от 10 до 15 мас. %. Еще предпочтительнее, содержание твердых веществ на этапе кислотного выщелачивания составляет около 11 мас. %.

[00051] Специалистам в данной области будет понятно, что условия этапа кислотного выщелачивания, например, концентрация кислоты HCl, время пребывания и содержание твердых веществ, регулируются таким образом, чтобы свести к минимуму свободную кислоту в конце этапа кислотного выщелачивания. Предпочтительно, концентрация свободной кислоты в конце этапа кислотного выщелачивания находится в интервале приблизительно от 10 до 40 г/л.

[00052] В соответствии с настоящим изобретением предлагается способ получения диоксида титана. Способ включает в себя варку титансодержащего материала, например, остатка от выщелачивания, с концентрированной серной кислотой. Остаток от выщелачивания может быть, например, продуктом выщелачивания титаномагнетитовой руды в соляной кислоте, как было описано выше. Предложенный способ дополнительно включает в себя выщелачивание продукта варки с серной кислотой слабым раствором серной кислоты. При этом получают "черный щелок", содержащий, например, около 80 г/л Ti, 8 г/л Fe, 0,5 г/л V и около 440 г/л свободной кислоты. Извлечение титана в черный щелок превышает 98%, при этом около 79% железа и 90% ванадия также извлекаются в черный щелок из остатка от выщелачивания.

[00053] Предпочтительные условия для извлечения титана предложенным способом были достигнуты при первой варке при 190°C в течение трех часов с использованием смеси остатка от выщелачивания и концентрированной серной кислоты в соотношении 1: 1,27 (г/г). Согласно расчетам, для данного остатка от выщелачивания, содержащего 67,3% TiO2, потребность в кислоте для варки составляет 1,9 г концентрированной H2SO4 на каждый грамм TiO2, содержащегося в образце.

[00054] Затем остаток после варки дополнительно выщелачивают разбавленной, например, 6%-ной кислотой H2SO4, при приблизительно 60°C в течение приблизительно 15 часов (20% твердых веществ в инкубаторе с встряхиванием) для получения черного щелока. Разделение твердой и жидкой фаз может быть достигнуто путем простой фильтрации.

[00055] Некоторое разбавление кислоты в начале варки осуществляется для выработки тепла, достаточного для инициирования потенциально автотермического процесса. Сравнительные термограммы кислых суспензий ильменита (который, как известно, протекает автотермически по сульфатному пути) и остатка от выщелачивания, полученного, как описано выше, показывают аналогичное тепловыделение на начальной стадии смешивания и предполагают, что реакция автотермической варки также возможна для титансодержащего остатка от выщелачивания, полученного, как описано выше.

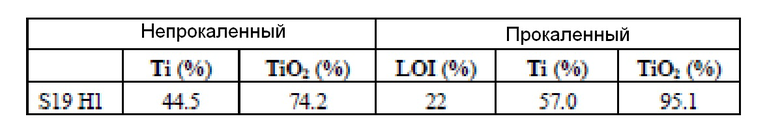

[00056] Были также проведены более тщательные испытания, чтобы установить, можно ли извлечь титан из черного щелока, и получить ориентировочные значения для его содержания и извлечения. Титан извлекали из черного щелока путем гидролиза, при этом был получен мелкий (p80 ~ 10-12 мкм) белый порошок с содержанием TiO2 74,2%, извлечение титана составило 80%. Прокаливание (1000°C) гидролизованного осадка дало потерю массы 22%, что указывает на конечное содержание TiO2 95%.

[00057] Полученный таким образом неочищенный диоксид титана можно подвергнуть поверхностной обработке, чтобы получить продукт с требуемыми характеристиками для титанового пигмента.

[00058] Далее будет описан способ получения пигмента диоксида титана согласно настоящему изобретению со ссылкой на следующий неограничивающий пример.

Пример

[00059] Способ осуществляли с использованием концентрата из рудного тела Маунт Пик (Mt Peake) заявителя, который имеет относительно крупный гранулометрический состав (~p80 150 мкм) и химический состав, близкий к предполагаемому для предлагаемой коммерческой установки.

[00060] Как было описано выше в отношении решения по Международной патентной заявке PCT/AU 2018/050310 (WO 2018/184067), концентрат подвергали восстановительному обжигу и выщелачиванию хлоридом железа, чтобы сначала удалить основную массу железа из образца. Остаток от выщелачивания хлоридом железа подвергали выщелачиванию под давлением с использованием соляной кислоты (20% HCl, 20% твердых веществ) при 150°C в течение трех часов. Твердый остаток от выщелачивания отделяли от щелока от выщелачивания, промывали и сушили с получением остатка от выщелачивания под давлением.

[00061] Остатки выщелачивания, полученные из этого концентрата, служили основным сырьем, используемым для изучения потенциала способа по настоящему изобретению в извлечении титана из концентрата заявителя.

[00062] Извлечение титана способом по настоящему изобретению осуществляли с использованием варки с концентрированной сернокислотной с последующим выщелачиванием разбавленной серной кислотой (6%) при низкой температуре (60°C) для получения обогащенного или "черного" щелока.

[00063] Черный щелок с высоким содержанием растворенного титана затем подвергали гидролизу для осаждения гидратированного оксида титана, который затем прокаливали для извлечения продукта TiO2.

[00064] Далее описываются конкретные технологические этапы осуществления способа по настоящему изобретению:

1. Был приготовлен образец из концентрата с использованием обжига, выщелачивания хлоридом железа и выщелачивания под давлением в HCl, как было описано выше;

2. Около 50 г остатка от выщелачивания точно отвесили в тарированный испарительный резервуар объемом 400 мл;

3. Образец поместили в вытяжной шкаф и к нему медленно добавляли концентрированную серную кислоту (88-98%) при постоянном перемешивании с помощью стеклянной/пластмассовой палочки;

4. Затем эту гомогенную суспензию/резервуар перенсли в печь Birlec™, предварительно нагретую до желаемой температуры. Печь вентилировалась, чтобы можно было удалить дым отходящих газов;

5. Смесь подвергали варке при различных температурах в течение различного времени, прежде чем охладить до 60°C;

6. К остатку после варки медленно добавляли разбавленную серную кислоту (6%) при легком перемешивании (стеклянной или пластиковой палочкой) до получения разбавленной суспензии;

7. Затем резервуар поместили в лабораторную печь (инкубатор с встряхиванием) при 60°C и перемешивали в течение первых 2 часов. После этого образец оставили на ночь при температуре;

8. Щелок от выщелачивания извлекали центрифугированием (в ранних испытаниях) или фильтрацией (в последних испытаниях) и регистрировали массу и плотность щелока (Anton Paar DMA™35).

9. Твердый остаток промывали деионизированной водой (репульпировали) и повторно фильтровали;

10. Промывки повторяли и для каждой записывали массу и удельную плотность щелока; и

11. Окончательно промытые твердые вещества переносили в стеклянный стакан и сушили в течение ночи при 105°C. Регистрировали окончательную сухую массу.

[00065] Свободную кислоту выщелачивающего и промывочного растворов определяли путем титрования щелочью (с использованием ЭДТА), и растворы анализировали на содержание металлов с помощью индуктивно связанной плазмы (ICP). Анализы твердого остатка осуществляли с помощью рентгеновской флуоресценции (XRF), а также плавки щелочи/ICP. Извлечение металлов и массовые балансы определяли из анализов щелока и остатков.

[00066] Титан извлекали из щелоков от сернокислотного выщелачивания (черного щелока) путем гидролиза, как описано в работе by Grzmil B.U. and Bogumil K. “Hydrolysis of titanium Sulfate compounds.” Chemical papers - Slovak Academy of Sciences February 2008.

[00067] Отбирали порцию черного щелока (100-150 г), точно отвешивали в небольшой химический стакан и помещали на горячую плиту (~80°C).

[00068] На основании данных титрования свободной кислоты был рассчитан объем воды, необходимый для разбавления образца черного щелока, чтобы достичь конечной концентрации свободной кислоты 150 г/л или меньше (~300-400 мл). Этот объем деионизированной (DI) воды добавляли в тарированный стакан емкостью 800 мл и нагревали на горячей плите с мешалкой до >80°C.

[00069] При температуре (80-90°C) черный щелок добавляли каплями в перемешиваемую горячую воду. Разбавление черного щелока является экзотермическим, и реакция гидролиза происходит почти при кипении. Черный щелок добавляли в течение 30-40 минут и перемешиваемую смесь поддерживали при 90°C в течение 3 часов. После охлаждения раствору давали отстояться и регистрировали конечную массу.

[00070] Разделение твердой и жидкой фаз осуществляли с помощью центрифуги, осадок дважды промывали деионизированной водой, и регистрировали массу и удельную плотность щелока от выщелачивания и всех промывок. Промытые твердые частицы сушили в течение ночи при 105°C.

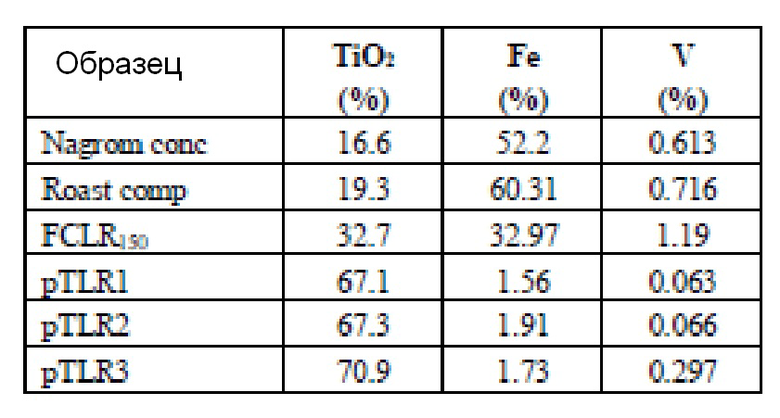

[00071] Описанный выше концентрат, полученный из рудного тела Маунт Пик заявителя, обрабатывали посредством восстановительного обжига, хлорида железа и выщелачивания под давлением, также описанных выше, чтобы получить остатки от выщелачивания, на которых проводились остальные испытания по извлечению титана. В следующей таблице 1 приведены основные элементы химического состава концентрата из рудного тела Маунт Пик заявителя.

[00072] Таблица 1

[00073] Обжиг концентрата осуществляли в трех кампаниях, в общей сложности 17 партий по 300 г каждая, во вращающейся горшковой печи при температуре около 1050-1100°C в течение 2 часов. Первую кампанию осуществляли со стехиометрией углерода 0,8, которая дала степень удаления железа всего 51%. Это было ниже желаемого, и две последующие кампании осуществляли со стехиометрией углерода 1,0. Это дало более удовлетворительную степень извлечения железа около 80%.

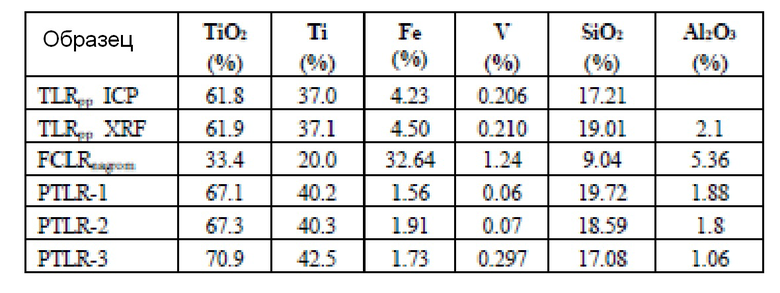

[00074] Остатки от выщелачивания хлоридом железа стали исходным сырьем для выщелачивания под давлением. Две партии выщелачивали 20% HCl при 16% твердых веществ, 150°C и 400 кПа в течение 3 часов. Суспензию отфильтровали, щелок от выщелачивания и промытые твердые вещества подвергли анализу для получения данных по извлечению металлов и массового баланса. В следующей таблице 2 приведены краткие данные по химическому составу материала на каждом этапе (где FCLR означает остаток от выщелачивания хлоридом железа, а pTLR - остаток от выщелачивания под давлением).

[00075] Таблица 2

[00076] Первоначальные варки с серной кислотой для извлечения титана проводились на хлористом железе и остатках от выщелачивания (TLR), а основная часть работ по испытаниям выщелачивания выполнялась на остатках от выщелачивания под давлением (PTLR), полученных из концентрата, произведенного из рудного тела Маунт Пик заявителя. Для получения сравнительных данных было также осуществлено несколько варок с серной кислотой на остатках от выщелачивания хлоридом железа (FCLR, сырье для выщелачивания под давлением) для получения сравнительных данных.

[00077] Анализ основных элементов в различном исходном сырье обобщен в таблице 3 ниже. Остаток TLR был мелким (P80<45 мкм), а PTLR, полученный из более крупного концентрата из рудного тела Маунт Пик заявителя, показал P80 около 125 мкм.

[00078] Таблица 3

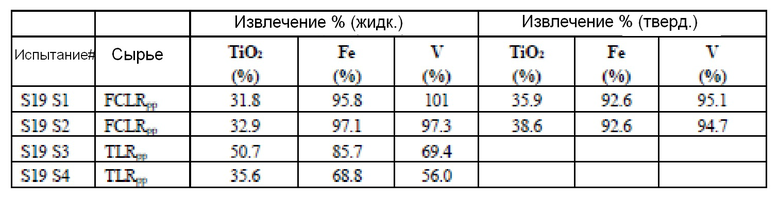

[00079] Первоначальные варочные испытания проводились для оценки методологии с использованием исходных материалов, содержащих остаток от выщелачивания хлористым железом (FCLRpp) и остаток от выщелачивания под давлением (TLRpp) из опытной установки заявителя, с указанным выше мелким размером частиц P80<40 мкм.

[00080] Дублирующие образцы FCLRpp (50 г) смешивали с концентрированной серной кислотой (117 г) и нагревали до 300°C в течение 4 часов. Полученную спекшуюся массу охлаждали и выщелачивали водой (800 мл деионизированной) при 80°C в течение 2 часов. Результаты этих испытаний (S19-S1, S2) приведены в следующей таблице 4.

[00081] Таблица 4 - Результаты первоначальных испытаний

[00082] Выщелачивание титана в этих экспериментальных условиях дало плохие результаты с извлечением 32-38%. Аналогичная попытка варки/выщелачивания была предпринята на остатке от выщелачивания на опытной установке TLRpp с использованием 100 г образца и 200 г кислоты, варившихся при 280°C в течение 4 часов. Это выщелачивание было модифицировано для использования меньшего количества кислоты (200 мл 50% серной кислоты в течение 2 часов), а отфильтрованные остатки затем дважды промывались 50% кислотой. Целью этой попытки было сохранение выщелоченного титана в растворе (TiOSO4, легко образующего осадок TiO2 при разбавлении) и извлечение любого растворимого титана, захваченного твердыми веществами. Этот способ позволил повысить извлечение титана на 51% (S19 S3, таблица 4). Дополнительная 3-часовая варка при 250°C и выщелачивание 6% кислотой в течение 2 часов без промывки остатка (S19 S4, таблица 4) возвратили к извлечению титана 36%.

[00083] Было решено принять умеренные температуры варки с более длительным временем выщелачивания (используя 6% кислоту) и многократные промывки остатков. Этот модифицированный процесс варки/выщелачивания использовали для извлечения титана из остатка от выщелачивания под давлением, полученного из концентрата Маунт Пик заявителя (PTLR-1).

[00084] Дублирующие образцы (50 г) смешивали с концентрированной серной кислотой (~100 г) и варили при 250°C в течение 3 часов. Полученный осадок охладили и подвергли выщелачиванию разбавленной серной кислотой (200 г 6%) в течение 15 часов при 60°C (инкубатор с перемешиванием). Щелок от выщелачивания отделили от твердых частиц и проанализировали для определения количества титана, извлеченного в раствор. Твердый остаток промыли (4 раза с 6%-ной H2SO4), высушили и проанализировали для определения массового баланса. Результаты этого испытания представлены далее в таблице 5. Расчетные данные по извлечению указаны для анализов XRF и ICP и включают в себя извлечение металлов после этапов промывки.

[00085] Таблица 5

(А) Анализ XPF

(В) Анализ плавка/ICP

[00086] В этой процедуре использовалось более длительное время выщелачивания с разбавленной кислотой для извлечения и стабилизации титана в растворе. Наряду с промывкой остатков это позволило извлечь более 98% титана из PTLR-1. Такое высокое извлечение титана было повторно подтверждено анализом как щелока, так и твердого вещества, при очень хорошем согласовании массовых балансов.

[00087] Хотя большая часть железа и ванадия была выщелочена из образца на предшествующих этапах обработки, описанных выше, эта процедура также позволила достичь высоких показателей извлечения этих остаточных металлов (~80 и 90% для Fe и V, соответственно) из PTLR- 1.

[00088] Щелоки от сульфатного выщелачивания, называемые в данном документе "черным щелоком", из PTLR-1 были по существу темно-зелеными (промышленные щелоки имеют черный цвет). Предполагается, что это связано с более низким содержанием железа (4,5%) в используемом исходном сырье. В следующей таблице 6 приведена информация о составе щелока от выщелачивания по результатам обоих опытов по выщелачиванию (чистый щелок от выщелачивания).

[00089] Таблица 6

[00090] Из образца S19 S5 было извлечено всего 76 г (46 мл) концентрированного щелока от выщелачивания (из 200 мл добавленной разбавленной кислоты) из-за высокой скорости испарения во время выщелачивания, и поэтому содержание металла в щелоке от выщелачивания было высоким. Титан, извлеченный из щелока от выщелачивания, составлял около 46% титана в PTLR-1, в то время как две промывки (всего 170 мл) остатка от сульфатного выщелачивания обеспечили извлечение большей части оставшихся 54% титана из захваченного раствора.

[00091] При втором выщелачивании (S19 S6) потери на испарение были минимизированы и было извлечено всего 232 г (163 мл) зеленого щелока от выщелачивания с содержанием титана около 80 г/л. Извлеченный щелок от выщелачивания содержал 70% титана в PTLR-1, который возрос до >97% после двух промывок (2 х 120 мл) деионизированной водой.

[00092] Извлечение титана в этих первоначальных испытаниях было высоким, и для подтверждения были проведены две дополнительные сульфатные варки. Испытания по извлечению титана (S19-9, 10) показали извлечение титана выше 99%, как видно в следующей таблице 7, и подтвердили данные высокого извлечения, полученные в более ранних испытаниях.

[00093] Затем была выполнена серия испытаний в попытке оптимизировать некоторые экспериментальные условия и уменьшить расход реагента, что также показано в таблице 7.

[00094] Температуры варки (11-13) снижали ступенчато по 25°C с 200°C до 150°C, чтобы определить минимальную требуемую температуру варки. Варки при температуре выше 175°C сохранили степень извлечения титана выше 97%, но уменьшили ее до 89%, когда температура варки упала до 150°C. Предполагается, что предпочтительной является целевая температура варки около 190°C. Поэтому большинство последующих испытаний по оптимизации других переменных проводилось при 190°C или выше.

[00095] Таблица 7

[00096] Влияние общего добавления кислоты и концентрации кислоты на данные по извлечению титана было исследовано в испытаниях 14-22 таблицы 7. Добавки кислоты для этих варочных испытаний основывались на содержании титана в исходном сырье. Однако анализы XRF для этой партии исходного сырья (PTLR-2) были недоступны, и кислотные значения были рассчитаны на основе одного анализа ICP из данных выщелачивания под давлением (61% TiO2).

[00097] Результаты испытаний ясно показали заметное снижение извлечения титана для всех этих испытаний и убедительно продемонстрировали, что скорости добавления кислоты были недостаточными для содержания титана в этом сырье. Данные XRF вернулись к показателю 67,3% TiO2, подтверждающему недостаточные уровни кислоты для этих испытаний, и поэтому их повторили (23-27) с пересчитанными более высокими уровнями кислоты. Это привело к значениям извлечения титана выше 90% для всех кислотных испытаний, за исключением испытания 27 (81,9%). В этом испытании использовалось больше кислоты, чем в других, но варка проводилась при более низкой температуре 175°C.

[00098] Кислотные испытания показывают, что на каждый грамм содержания TiO2 в образце сырья требуется минимум 1,9 г H2SO4 (100%). Следовательно, для образца 50 г с 67,3% TiO2 требуется минимальная добавка кислоты (100%) в количестве 64 г (или 65 г 98% H2SO4), чтобы достичь высокого (>90%) извлечения титана. Минимальная добавка кислоты для испытаний 23-27 составила 65 г промышленной 98%-ной серной кислоты (испытания 24 и 26). Максимальное добавление кислоты для испытаний 14-22 составило всего 55 г H2SO4 (или 1,6 г H2SO4 (100%) на грамм TiO2.

[00099] Как отмечалось выше, сульфатная варка и выщелачивание титана из ильменита протекают автотермически, и для осуществления варки не требуется дополнительного ввода тепла. Однако остаток от выщелачивания под давлением, являющийся исходным сырьем для способа по настоящему изобретению, содержит больше TiO2, чем ильменит, но значительно меньше железа. Поэтому не было известно, сможет ли исходный остаток от выщелачивания, используемый в качестве сырья для предложенного способа, выделять достаточное количество тепла при начальной экзотермической реакции, чтобы осуществить варку без дополнительного нагревания.

[000100] Образцы PTLR-3 (50 г) смешивали с серной кислотой (65 г) и водой (10 г) в небольшой керамической посуде, соединенной с термопарой в стеклянной оболочке. Было зарегистрировано начальное повышение температуры после перемешивания, а затем образец медленно нагревали, пытаясь отследить любое начало экзотермической реакции.

[000101] Первое испытание проводилось в большой печи, используемой для варки и выщелачивания. Эта печь имеет большую тепловую массу, и контролируемая скорость нагрева образца значительно отставала от скорости нагрева контрольной термопары печи, как видеть на фиг 1. В результате был получен график температуры образца с небольшими деталями и кривая, которая в целом повторяла профиль печи.

[000102] Второе испытание, показанное на фиг. 2, было повторением первого с использованием гораздо меньшей печи с принудительной вентиляцией и быстрым температурным откликом. Этот образец продемонстрировал аналогичное начальное повышение температуры после смешивания с кислотой и водой (20-76°C), а затем его поместили в печь. Температура образца повысилась до температуры печи 100°C через 40 минут, но в образце не наблюдалось никаких значительных отклонений температуры, кроме увеличения заданного значения температуры печи.

[000103] Чтобы повысить чувствительность испытания, а также в надежде обнаружить любые экзотермические реакции, небольшой образец PTLR-3 был подвергнут термическому анализу, как показано на фиг. 3. Смесь кислоты с водой готовили отдельно и охлаждали льдом для удаления начального тепла от разбавления. Затем кислоту смешивали с остатком от выщелачивания под давлением и помещали в небольшой керамический держатель образца в термогравиметрическом дифференциальном сканирующем калориметре (TGA/DSC) и нагревали со скоростью 2,5°C/мин до 220°C. Для получения контрольных данных для сравнения был также выполнен аналогичный анализ образца ильменита.

[000104] Даже без начальной теплоты разбавления PTLR-1 и ильменит проявляют небольшие экзотермические реакции при перемешивании с кислотой (31-81°C). Экзотермические пики начинают возвращаться к исходному уровню, но останавливаются при температуре около 80°C в обоих образцах. Это говорит о том, что вблизи данной температуры происходит дополнительная экзотермическая реакция. Оба образца возвращаются к исходному уровню около 135°C (небольшое поглощение тепла), а затем выдают большие экзотермические реакции (варку) между 160-210°C.

[000105] Кривые DSC для ильменита и PTLR-3 очень похожи, и имеют наибольшее расхождение количества тепла, выделяемого в пике экзотермического разложения между 160-210°C. Энергия, выделяемая ильменитом (исходя из площадей пиков незавершенных реакций), приблизительно вдвое больше, чем у образца PTLR-3.

[000106] Поскольку реакция варки начинается при температуре около 160°C, для первоначальных экзотермических реакций потребуется нагреть смеси до этой температуры, чтобы инициировать процесс автотермической варки. Низкотемпературные участки графиков имеют очень похожие профили, и, поскольку известно, что реакция ильменита протекает автотермически, предполагается, что реакция PTLR будет такой же.

[000107] Извлечение титана из щелоков от выщелачивания определяли путем гидролиза небольшой порции щелоков от выщелачивания для получения гидратированного оксида титана (TiO(OH)2). Первоначальное испытание щелока от выщелачивания (S19H1 с использованием щелока от выщелачивания S19 S5) проводили путем простого кипячения щелока для инициирования гидролиза. В результате этого образовались небольшие количества осадка, но в конечном итоге это привело к образованию гелей, которые не способствовали гидролизу или не позволяли разделить твердое вещество и жидкость. Для решения этих проблем была принята процедура разбавления щелоков от выщелачивания горячей водой до целевого конечного количества свободных кислот (Grzmil et al., 2008).

[000108] В первом (неудачном) испытании гидролиза использовали смесь щелока от выщелачивания (40 г) и первого промывочного раствора (180 г) для получения раствора приблизительного состава, подходящего для гидролиза, который представлен в таблице 8. Первоначальное кипячение этого раствора привело к образованию геля, из которого не был получен осадок. Дополнительная проба жидкости во время фазы кипения (~45 г) была попыткой отслеживать ход гидролиза (через изменения в анализах щелока), но он прекращался после образования геля.

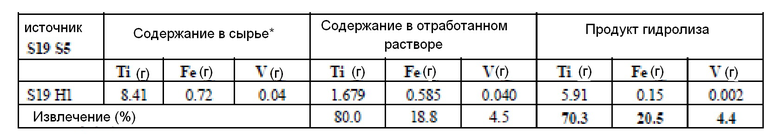

[000109] Таблица 8

[000110] Этот гелеобразный образец разбавляли обратно путем добавления воды (50 мл). Осталось около 114 г щелока (с 446 г/л свободной кислоты), который затем обработали по методу, описанному Grzmil et al., 2008. Щелок от выщелачивания нагревали, а затем добавляли по каплям к 225 г горячей деионизированной воды, чтобы извлечь титан посредством гидролиза. Объем горячей воды был рассчитан для достижения конечного значения свободной кислоты ниже 150 г/л.

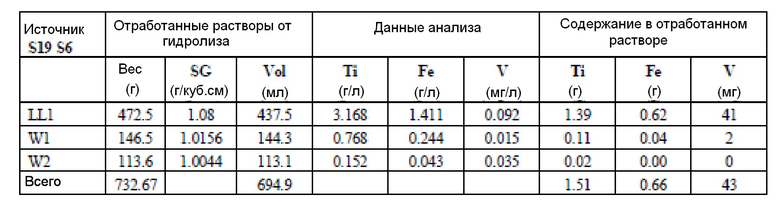

[000111] В таблице 9 представлен анализ двух потоков исходного щелока и 1 и 2-часовых образцов. Массовый баланс был скорректирован для этой группы образцов. При этом общий вклад титана в процесс гидролиза составил (4,45+7,54-1,411-2,027-0,036-0,108) = 8,41 г (таблица 12).

[000112] Таблица 9

[000113] Отработанный раствор от гидролиза, включая однократную промывку (таблица 10 ниже), удержал около 1,68 г титана, что по расчетам составило извлечение 80% титана (таблица 12). Аналогичные расчеты для железа и ванадия дают извлечение этих металлов в осажденные твердые вещества 18,8 и 4,5%, соответственно.

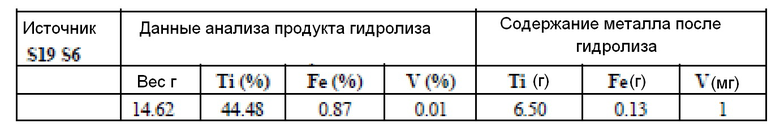

[000114] Анализ высушенного твердого осадка (таблица 11) показал содержание титана 44,5%, что дает извлечение 70,3% титана при гидролизе. Расчетное извлечение железа и ванадия составило 20,5 и 4,4%, соответственно.

[000115] Таблица 10

[000116] Таблица 11

[000117] Таблица 12

* Сырье+LL1+W1 - (образцы щелока+образцы твердых веществ). Сырье скорректировано для групп образцов 1 часа и 2 часов)

[000118] Гидролизованный продукт, тонкий белый порошок, прокаливали при 1000°C для удаления гидратных вод. Потеря массы на этапе прокаливания составила 22%. С поправкой на эту потерю массы содержание TiO2 в прокаленном продукте составляет около 95% (таблица 13 ниже). Основным загрязнителем является железо (~1,5%).

[000119] Таблица 13

[000120] Прокаливание продукта дает потерю массы 22%. Ожидаемая потеря 1 моля воды приблизительно равна 18% и предполагает либо присутствие дополнительного количества воды, либо разложение гидроксидов других металлов.

[000121] Извлечение титана из второго щелока от выщелачивания (S19 S6) было более простым процессом, в котором для извлечения титана с помощью процесса Grzmil et al., 2008, использовались только щелок от первичного выщелачивания и вода. Образец щелока от выщелачивания (150 г, 105,2 мл) нагревали и добавляли по каплям к горячей деионизированной воде (397 мл) в течение 40 минут. Требуемый объем воды определяли по начальному содержанию свободной кислоты в щелоке от выщелачивания (446 г/л), чтобы получить конечное количество свободной кислоты ниже 100 г/л. В таблице 14 приведены объемы раствора после гидролиза и анализы.

[000122] Таблица 14

[000123] Анализ щелока от выщелачивания показал 80 г/л Ti с концентрацией свободной кислоты 446 г/л. Целевая концентрация свободной кислоты (<100 г/л) была снижена с намерением просто получить продукт с достаточным извлечением и чистотой для анализа.

[000124] Отработанный раствор от гидролиза после охлаждения отделяли от осажденных твердых веществ и анализировали. Осажденные твердые вещества дважды промывали деионизированной водой и анализировали как твердые вещества, так и промывные воды. В таблице 15 приведены данные отработанных растворов от гидролиза. Анализы осадка приведены в таблице 16.

[000125] Таблица 15

[000126] Таблица 16

[000127] В следующей таблице 17 приведены данные по извлечению титана из проб раствора и твердого вещества. Данные массового баланса улучшились по сравнению с предыдущим испытанием, и общее извлечение титана было немного выше. Загрязнение железом оказалось меньше, но содержание титана в продукте гидролиза (непрокаленном) оказалось очень похожим на предыдущее испытание (~44,5% Ti). Прокаливание этого продукта дало очень похожее значение потери массы (22,6%) и конечную чистоту TiO2, такую же, как исходная (S19 H1) - около 95,9%.

[000128] Как видно из приведенного выше описания, сульфатные варки остатка от выщелачивания под давлением в соответствии с настоящим изобретением давали черный щелок, содержащий около 80 г/л Ti, 8 г/л Fe, 0,5 г/л V и около 440 г/л свободной кислоты. При двух этапах промывки извлечение титана в щелоки от выщелачивания превышало 98%, при этом из остатка от выщелачивания под давлением также извлекались около 79% железа и 90% ванадия.

[000129] Испытания показывают, что оптимальными условиями для сульфатной варки были 190°C в течение трех часов с использованием смеси остатка от выщелачивания под давлением и концентрированной серной кислоты в соотношении 1: 1,27 (г/г). Остаток от выщелачивания под давлением показал 67,3% TiO2, таким образом, расчеты показывают, что на каждый грамм содержания TiO2 в образце требуется 1,9 г концентрированной H2SO4 (100%).

[000130] Разбавление кислоты водой приблизительно до 88-92% H2SO4 рекомендуется для инициирования экзотермической реакции при приготовлении суспензии для варки. После выполнения варки черный остаток репульпируют/выщелачивают в 6%-ной кислоте H2SO4 при 60°C в течение 15 часов. Черный щелок извлекают фильтрацией, и твердые вещества промывают (2 х масса исходного сырья с 6% H2SO4) для достижения высокой степени извлечения титана.

[000131] Испытания показали, что варка при температуре ниже 180°C продемонстрировала быстрое снижение извлечения титана, как и недостаточное добавление кислоты (<1,9 г H2SO4 на грамм TiO2). Для образцов сырья с более высоким содержанием железа (остаток от выщелачивания под давлением=1,9% Fe) может также потребоваться дополнительная кислота, если они значительно отличаются от текущих образцов остатков от выщелачивания под давлением.

[000132] Сравнительные термограммы кислотных суспензий остатка от выщелачивания под давлением и ильменита показывают, что они оба выделяют одинаковое количество тепла на начальной стадии перемешивания. Это предполагает, что автотермическая реакция варки, наблюдаемая для ильменита, может происходить с остатком от выщелачивания под давлением, и, таким образом, предполагается, что это может уменьшить или исключить необходимость во внешнем нагреве на этапе варки.

[000133] Некоторое первоначальное извлечение титана из черных щелоков от выщелачивания достигалось посредством гидролиза. Титан в щелоках от сульфатного выщелачивания подвергли гидролизу путем разбавления в горячей воде и получили тонкий белый порошок, содержащий 74,2% TiO2. Извлечение титана гидролизом составило около 80%.

[000134] Прокаливание (1000°C) продукта показало потерю массы 22%, что было немного выше потери из-за одного моля воды (18%), и обеспечило расчетное содержание 95% TiO2 в прокаленном продукте.

[000135] Полученный таким образом неочищенный диоксид титана можно подвергнуть поверхностной обработке, чтобы получить продукт с характеристиками, требуемыми для продукта титанового пигмента.

[000136] Модификации и варианты, которые будут очевидны квалифицированному специалисту, следует считать подпадающими под объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2018 |

|

RU2769875C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315818C2 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2317345C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315123C2 |

| Способ переработки ванадийсодержащего железотитанового концентрата | 2015 |

|

RU2606813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2571904C1 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

Изобретение относится к химической промышленности и охране окружающей среды и может быть использовано для получения пигментного диоксида титана. Титансодержащий остаток от соляно-кислотного выщелачивания руды титаномагнетитового типа подвергают автотермической варке с концентрированной серной кислотой при соотношении 1:1,27 г/г, соответственно, при температуре 175-190°C в течение 3-4 ч, затем - выщелачиванию в разбавленной серной кислоте при температуре около 60°С в течение 15 ч. Полученную суспензию фильтруют для извлечения черного щелока, который затем гидролизуют и прокаливают с получением пигментного диоксида титана. Извлечение титана в черный щелок не менее 98%. Изобретение позволяет утилизировать побочный продукт переработки руды - титансодержащий остаток от выщелачивания, с получением полезного и востребованного продукта - пигментного диоксида титана, а также уменьшить загрязнение окружающей среды. 20 з.п. ф-лы, 16 табл., 3 ил., 1 пр.

1. Способ получения диоксида титана, заключающийся в том, что:

(i) подвергают титансодержащий остаток от выщелачивания этапу варки с концентрированной серной кислотой, и

(ii) затем подвергают этот остаток выщелачиванию в разбавленной серной кислоте для получения

черного щелока, из которого затем получают диоксид титана, причем остаток от выщелачивания представляет собой остаток от соляно-кислотного выщелачивания руды титаномагнетитового типа.

2. Способ по п.1, в котором диоксид титана используют для получения пигмента диоксида титана.

3. Способ по п.1 или 2, в котором концентрация соляной кислоты составляет:

(i) приблизительно от 15 до 32 мас. % или

(ii) приблизительно от 15 до 20 мас. %.

4. Способ по любому из предыдущих пунктов, в котором исходное сырье для выщелачивания руды титаномагнетитового типа является продуктом выщелачивания трехвалентного железа.

5. Способ по п.4, в котором этап выщелачивания трехвалентного железа проводят с хлоридом трехвалентного железа.

6. Способ по п.5, в котором концентрация хлорида трехвалентного железа составляет:

(i) приблизительно от 10 до 40 мас. %,

(ii) приблизительно от 25 до 35 мас. % или

(iii) около 28 мас. %.

7. Способ по любому из предыдущих пунктов, в котором титансодержащий остаток от выщелачивания имеет P80, равное:

(i) ≤125 мкм,

(ii) ≤45 мкм или

(iii) <40 мкм.

8. Способ по любому из предыдущих пунктов, в котором извлечение титана в черный щелок составляет по меньшей мере 98%.

9. Способ по любому из предыдущих пунктов, в котором этап варки проводят при температуре:

(i) выше 175°C или

(ii) около 190°C.

10. Способ по любому из предыдущих пунктов, в котором этап варки проводят в течение периода:

(i) приблизительно от 3 до 4 часов или

(ii) около 3 часов.

11. Способ по любому из предыдущих пунктов, в котором смесь остатка от выщелачивания и концентрированной серной кислоты на этапе варки имеет соотношение приблизительно 1:1,27 (г/г).

12. Способ по любому из предыдущих пунктов, в котором на этапе варки (i) обеспечивают по меньшей мере 1,9 г концентрированной серной кислоты на каждый грамм TiO2 в титансодержащем остатке от выщелачивания.

13. Способ по любому из предыдущих пунктов, в котором разбавленная серная кислота на этапе выщелачивания (ii) представляет собой приблизительно 6% серную кислоту.

14. Способ по любому из предыдущих пунктов, в котором этап выщелачивания (ii) проводят при температуре около 60°C.

15. Способ по любому из предыдущих пунктов, в котором этап выщелачивания (ii) проводят в течение приблизительно 15 часов.

16. Способ по любому из предыдущих пунктов, в котором этап выщелачивания (ii) проводят при приблизительно 20% твердых веществ.

17. Способ по любому из предыдущих пунктов, в котором черный щелок извлекают из суспензии, полученной на этапе выщелачивания (ii), путем фильтрации, и твердые вещества промывают для извлечения титана.

18. Способ по любому из предыдущих пунктов, в котором этап варки (i) протекает автотермически.

19. Способ по любому из предыдущих пунктов, в котором этап варки (i) дополнительно включает в себя начальное разбавление кислоты.

20. Способ по п.19, в котором кислоту разбавляют водой приблизительно до 88-92%.

21. Способ по любому из предыдущих пунктов, в котором черный щелок передают на гидролиз и прокаливание для извлечения диоксида титана.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| BARBARA U | |||

| GRZMIL et al., Hydrolysis of titanium sulphate compounds, Chem | |||

| Papers, 2008, 62(1), pp | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

| CN 106011478 A, 12.10.2016 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EP 1426335 A2, 09.06.2004 | |||

| CN 105970006 A, 28.09.2016 | |||

| CN 108315571 A, 24.07.2018. | |||

Авторы

Даты

2022-12-16—Публикация

2019-11-07—Подача