Изобретение относится к переработке природного титансодержащего сырья, преимущественно ильменитового концентрата, с получением диоксида титана рутильной модификации, который находит применение в лакокрасочной и целлюлозно-бумажной отраслях промышленности, в производстве пластмасс и резинотехнических изделий, а также в качестве универсального отбеливателя используется в пищевой, косметической и фармацевтической промышленности.

Известен способ получения технического диоксида титана, включающий разложение ильменитового концентрата концентрированной серной кислотой (концентрация H2SO4 более 92%), растворение твердых продуктов сульфатизации, восстановление катионов железа (III) в растворе металлическим титаном, очистку растворов от шлама отстаиванием с последующей контрольной фильтрацией, кристаллизацию избыточного сульфата железа (II) в виде железного купороса и очистку растворов от него, гидролиз и прокалку гидролизата (SU 986859, опубл. 1983.01.07). К недостаткам известного способа следует отнести высокие затраты, связанные с использованием «свежей» концентрированной серной кислоты, расход которой на производство двуокиси титана составляет 4000-4500 кг/т целевого продукта, и необходимость утилизации большого количества экологически небезопасных отходов.

Известен также сульфатный способ получения диоксида титана, содержащего 99,67 мас. % TiO2 и примеси в следующем количестве: Fe - 0,07%, S<0,02% (RU 2315123, опубл. 2008.01.20), включающий переработку титансодержащего материала, преимущественно ильменита, выщелачиванием в автоклаве раствором, содержащим 400-700 г/л серной кислоты, в присутствии металлического железа в качестве восстановителя при температуре 95-120°C с получением щелока от выщелачивания, осаждение из полученного щелока сульфата железа и экстракцию растворителем титанилсульфата, гидролиз экстрагированного титанилсульфата с последующим обжигом полученной на стадии гидролиза твердой фазы при температуре 1000°С с образованием конечного продукта в виде диоксида титана. При этом, по меньшей мере, часть рафината со стадии экстракции растворителем используют, по меньшей мере, в качестве части выщелачивающего раствора на начальной стадии выщелачивания. Известный способ не позволяет обеспечить достаточно высокую степень извлечения титана (степень его извлечения после второй стадии выщелачивания составляет 72-87%), при этом причиной заметных потерь диоксида титана является использование разбавленных растворов. Вдобавок наличие больших объемов слабокислых стоков делает известный способ экологически небезопасным. Проведение экстракции и реэкстракции при высокой температуре является пожароопасным и требует значительных энергозатрат, обжиг гидроксида титана при 1000°С помимо производственной и экологической опасности, которую он представляет для рабочего персонала и для окружающей среды, также является энергоемким процессом. Совокупность вышеперечисленных факторов не позволяет добиться высокой эффективности известного способа.

В качестве прототипа выбран способ переработки титансодержащего материала в виде сфенового, перовскитового либо ильменитового концентрата с крупностью частиц не более 40 мкм, (RU 2571904, 2015.12.27), включающий выщелачивание серной кислотой с концентрацией 600-800 г/л в присутствии восстановителя в виде железной стружки при температуре 130°С в течение 5 часов с получением суспензии, которую фильтруют с отделением твердого остатка от сернокислого раствора выщелачивания, содержащего соединения титана и железа. Проводят экстракционную обработку упомянутого раствора смесью, содержащей 90 об. % высокомолекулярного алифатического спирта и 10 об. % третичного амина, при температуре 20°С и отношении объемов органической и водной фазы O:В=4-6:1 на 3 противоточных ступенях с переводом 55-65 мас. % серной кислоты в органическую фазу, а соединений титана, железа и остаточного количества серной кислоты - в водную фазу. Проводят водную реэкстракцию органической фазы с получением раствора серной кислоты. Водную фазу обрабатывают постоянным электрическим током при плотности тока 0,02-0,10 А/см2 до обеспечения содержания Ti2O3 не более 5 г/л и подвергают термическому гидролизу при добавлении в раствор титановых зародышей в количестве 1% по отношению к содержанию в нем TiO2. Гидролиз проводят в режиме кипения в течение 6 часов до образования осадка гидроксида титана, который промывают водой и подвергают обжигу при 870-900°C с получением диоксида титана. Степень извлечения титана из ильменитового концентрата составляет 88,1% TiO2.

Известный способ является сложным. Он включает большое количество обязательных стадий: выщелачивание, экстракцию и реэкстракцию, многократную фильтрацию, выпаривание и кристаллизацию, электролиз рафината, гидролиз, промывку и обжиг, а также предусматривает регенерацию экстрагента и обработку реэкстракта известью для получения гипса. Использование концентрированной серной кислоты с ее последующей экстракцией при отношении O:В=4-6:1 и нейтрализацией ее избытка, приводит к неизбежным потерям дорогостоящего экстрагента, увеличивает затраты на осуществление способа и снижает его эффективность.

Задачей изобретения является создание эффективного способа переработки титансодержащего минерального сырья, простого в осуществлении и не требующего значительных затрат.

Технический результат способа заключается в повышении его эффективности, что непосредственно связано с упрощением процесса, уменьшением количества необходимых стадий и используемых реагентов, снижением затрат на его осуществление.

Указанный технический результат достигают способом переработки ильменитового концентрата, включающим его сульфатизацию, перевод соединений железа в раствор, прокаливание при температуре в интервале от 870 до 900°С, в котором, в отличие от известного, сульфатизацию концентрата проводят с помощью сульфата аммония, который смешивают с концентратом в массовом отношении 1:(3-4), полученную шихту нагревают со скоростью 2,5 град/мин до температуры прокаливания и выдерживают в течение 5,0-5,5 часов с формированием диоксида титана рутильной модификации и окисленной формы железа в виде Fe2O3, после чего осуществляют обработку прокаленного продукта разбавленным раствором серной кислоты с переводом железа в растворимую форму и получением нерастворимого осадка диоксида титана рутильной модификации, который выделяют известным методом.

Наилучшим образом переход железа в растворимую форму обеспечивается при обработке серной кислотой с концентрацией 20-25 г/л.

Также оптимальным является перевод железа в растворимую форму разбавленной серной кислотой при Т:Ж=1:(5-10).

Способ осуществляют следующим образом.

Титансодержащий материал, преимущественно ильменитовый концентрат с крупностью частиц до 40 мкм, смешивают с сульфатом аммония, при этом на 1 весовую часть концентрата берут 3-4 части сульфата аммония. Полученную смесь (шихту) нагревают со скоростью 2,5 град/мин до температуры 870-900°С и прокаливают при достигнутой температуре в течение 5,0-5,5 часов.

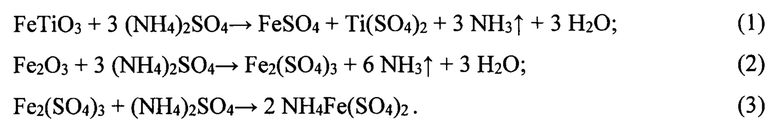

Как показали проведенные исследования, взаимодействие основных компонентов ильменитового концентрата с сульфатом аммония (NH4)SO4 протекает в температурном интервале 300-360°С и может быть описано следующими уравнениями:

Повышение температуры выше 360°С сопровождается разложением образовавшихся двойных солей и сульфатов титана, железа и элементов-примесей. Так, в продукте, полученном при нагревании полученной шихты до 525°С, по данным рентгенофазового анализа, преимущественно присутствует TiO2 в форме анатаза, а также TiOSO4 и FeSO4.

Выдерживание упомянутой шихты при температуре 580°С в течение 1 часа позволяет получить продукт, состоящий преимущественно из двух фаз, а именно TiO2 в форме анатаза и Fe2(SO4)3, с небольшой примесью кварца.

При повышении температуры обработки до 870-900°С сульфаты металлов переходят в оксиды, при этом образуется не растворимая в кислоте рутильная форма диоксида титана. Выбранный температурный интервал термообработки шихты определяется тем, что для обеспечения перевода оксида титана в рутильную форму необходима температура не ниже 850°С (нижний предел температуры обжига), а повышение температуры выше 900°С нецелесообразно с экономической точки зрения.

Таким образом, в начале процесса термообработки происходит сульфатизация составляющих компонентов минерала ильменита с образованием сульфатов железа и титана, которые по его окончании переходят, соответственно, в форму Fe2O3 и оксид титана TiO2 рутильной модификации.

После обжига полученный продукт выщелачивают разбавленным раствором серной кислоты с концентрацией 20-25 г/л при Т:Ж=1:(5-10), при этом железо переходит в растворимую форму, а осадок диоксида титана рутильной модификации с незначительной примесью диоксида кремния, отфильтровывают и промывают водой.

Использование серной кислоты с концентрацией ниже 20 г/л приводит к неполному растворению оксида железа и его неполному переходу в раствор, а ее концентрация выше 25 г/л, как свидетельствуют показатели перехода железа в растворимую форму, не обеспечивает увеличения полноты растворения железа и переведения его в раствор, но вместе с тем приводит к излишнему расходу реагента.

Из оставшегося после выделения диоксида титана раствора известным методом получают железный купорос, находящий широкое применение для биоцидной и фунгицидной защиты древесины при ремонтно-строительных работах, для борьбы с болезнями и вредителями садовых деревьев.

Пример 1

10 г ильменитового концентрата, содержащего 44,0% TiO2, 30,8% FeO и 14,3% Fe2O3, смешивают с 30 г сульфата аммония. Смесь нагревают со скоростью 2,5 град/мин до 870°С и выдерживают при этой температуре 5,5 часов для перевода диоксида титана в рутильную модификацию. Отходящие газы улавливают известным способом с получением раствора сульфата аммония, из которого кристаллизацией выделяют соль и возвращают в процесс. Прокаленный продукт представляет собой смесь рутила и гематита Fe2O3 с примесью диоксида кремния. Эту смесь выщелачивают раствором, содержащим 20 г/л серной кислоты, при Т:Ж=1:5 при нагревании для растворения гематита. После фильтрации и промывки получают осадок диоксида титана рутильной модификации массой 4,3 г с содержанием TiO2 93%, включающий примесь диоксида кремния.

Степень извлечения TiO2 из ильменитового концентрата составляет 93,5%.

Пример 2

10 г ильменитового концентрата, содержащего 44,0% TiO2, 30,8% FeO и 14,3% Fe2O3, смешивают с 40 г сульфата аммония. Смесь нагревают со скоростью 2,5 град/мин до 900°С и выдерживают при этой температуре 5 часов для перевода диоксида титана в рутильную модификацию. Прокаленный продукт выщелачивают раствором содержащим 25 г/л серной кислоты при Т:Ж=1:10 при нагревании для растворения гематита. После фильтрации и промывки выпавшего осадка получают продукт с содержанием диоксида титана 93,3%.

Степень извлечения TiO2 из ильменитового концентрата составляет 94%.

К дополнительным преимуществам предлагаемого способа, способствующим повышению его эффективности, следует отнести получение в качестве побочного продукта железного купороса, а также возможность использования в обороте сульфата аммония, получаемого из образующихся на первой стадии обжига газов, которые улавливаются сатуратором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2571904C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЬСОДЕРЖАЩЕГО ЛЕЙКОКСЕНОВОГО ФЛОТОКОНЦЕНТРАТА ДЛЯ ПОЛУЧЕНИЯ РУТИЛА | 2010 |

|

RU2453618C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2759100C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНА | 1994 |

|

RU2084402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛА ИЗ ИЛЬМЕНИТА | 2010 |

|

RU2432410C1 |

Изобретение относится к переработке природного титансодержащего сырья с получением диоксида титана рутильной модификации, который находит применение в лакокрасочной и целлюлозно-бумажной отраслях промышленности, в производстве пластмасс и резинотехнических изделий, а также в качестве универсального отбеливателя в пищевой, косметической и фармацевтической промышленности. Способ переработки ильменитового концентрата включает его сульфатизацию, перевод соединений железа в раствор, прокаливание при температуре в интервале от 870 до 900°С. Сульфатизацию ильменитового концентрата с крупностью частиц до 40 мкм проводят сульфатом аммония, который смешивают с концентратом в массовом отношении ильменитовый концентрат : сульфат аммония, равном 1:(3-4). Полученный продукт со скоростью 2,5 град/мин нагревают до температуры прокаливания и выдерживают при достигнутой температуре в течение 5,0-5,5 часов. После этого осуществляют обработку прокаленного продукта раствором серной кислоты с концентрацией 20-25 г/л при Т:Ж=1:(5-10) с переводом железа в растворимую форму. Получают осадок диоксида титана, который отфильтровывают и промывают водой. Изобретение позволяет повысить эффективность переработки ильменитового концентрата за счет упрощения процесса, снижения количества стадий и уменьшения затрат. 1 з.п. ф-лы, 2 пр.

1. Способ переработки ильменитового концентрата, включающий его сульфатизацию, перевод соединений железа в раствор, прокаливание при температуре в интервале от 870 до 900°С, отличающийся тем, что сульфатизацию ильменитового концентрата с крупностью частиц до 40 мкм проводят сульфатом аммония, который смешивают с концентратом в массовом отношении ильменитовый концентрат : сульфат аммония, равном 1:(3-4), полученный продукт со скоростью 2,5 град/мин нагревают до температуры прокаливания и выдерживают при достигнутой температуре в течение 5,0-5,5 часов, после чего осуществляют обработку прокаленного продукта раствором серной кислоты с концентрацией 20-25 г/л с переводом железа в растворимую форму и получением осадка диоксида титана, который отфильтровывают и промывают водой.

2. Способ по п. 1, отличающийся тем, что прокаленный продукт обрабатывают раствором серной кислоты при Т:Ж=1:(5-10).

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2571904C1 |

| Способ получения пигментного диоксида титана | 1986 |

|

SU1444340A1 |

| Способ получения двуокиси титана | 1975 |

|

SU652119A1 |

| US 4107264 A1, 15.08.1978 | |||

| CN 102146523 A, 10.08.2011 | |||

| CN 104724753 A, 24.06.2015. | |||

Авторы

Даты

2020-02-25—Публикация

2019-02-20—Подача