Изобретение относится к пневматической измерительной технике и может быть использовано для контроля прямолинейности отверстий.

Известно устройство для пневматического измерения отклонения от прямолинейности оси отверстия (патент № RU 2274829, опубл. 20.04.2006 г.), состоящее из дифференциального прибора манометрического типа, пневматической пробки, снабженной двумя системами измерительных сопел, расположенными оппозитно в одной осевой плоскости, при этом каждая система измерительных сопел соединена с соответствующей измерительной камерой прибора и состоит из четырех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а остальные - на диаметрально противоположной образующей в ее центральной части.

Недостатком известного устройства является малый диапазон измерения ввиду наличия четырех сопел в каждой измерительной системе, необходимых для обеспечения высокой чувствительности устройства.

Известно устройство для контроля отклонения от правильной формы отверстий, описанное в книге О.Б. Балакшина «Автоматизация пневматического контроля размеров в машиностроении», М., 1964 г., 255 с., рис.133(б), принятое в качестве прототипа, содержащее два пневматических измерительных прибора, чувствительный элемент в виде цилиндрической пневматической пробки, снабженной двумя оппозитно расположенными системами измерительных сопел, каждая из которых присоединена к своему отдельному пневматическому измерительному прибору. Первая система состоит из одного сопла, расположенного на образующей поверхности пробки в ее середине, а вторая состоит из двух сопел, расположенных на диаметрально противоположной образующей пробки, на некотором расстоянии от ее середины симметрично первой системе.

Недостатками известного устройства являются малый диапазон измерения, зависимость результата измерения от положения измерительного элемента относительно оси отверстия, а также чувствительность к погрешностям формы измеряемого отверстия.

Задачей заявляемого изобретения является расширение диапазона измерения при высокой точности измерения, исключение погрешностей измерения, связанных с положением измерительного элемента в контролируемом отверстии и формой измеряемого отверстия.

Указанный технический результат достигается тем, что устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из чувствительного элемента в виде пневматической пробки, содержащей четыре системы измерительных сопел, расположенных в одной осевой плоскости, каждая из которых содержит два сопла, одно из которых расположено в центральной части на образующей цилиндрической поверхности пневматической пробки, а второе сопло расположено на некотором расстоянии от центральной части на диаметрально противоположной образующей пробки, при этом первые две системы измерительных сопел расположены в левой части чувствительного элемента, а вторые две системы расположены в его правой части, каждая система измерительных сопел соединена линиями связи с соответствующим пневматическим измерительным прибором.

Пневматический измерительный прибор может быть выполнен в виде пневмоэлектронного прибора с индикатором или в виде пневматического длиномера высокого давления ротаметрического типа.

Применение четырех систем измерительных сопел, содержащих по два измерительных сопла, каждая из которых соединена с отдельным пневматическим измерительным прибором, позволяет расширить диапазон измерения при сохранении высокой точности.

Расположение первых двух систем измерительных сопел в левой части чувствительного элемента, а двух других систем в его правой части обеспечивает возможность контроля криволинейности в пределах всей базовой длины детали.

Симметричное расположение измерительных сопел равного диаметра в осевой плоскости пневматической пробки вблизи ее центральной части и по ее краям позволило исключить погрешности измерения, связанные с положением чувствительного элемента в контролируемом отверстии.

Применение четырех пневмоэлектронных приборов с индикаторами позволило наглядно отображать значения криволинейности и ее форму.

Устройство для пневматического измерения отклонения от прямолинейности оси отверстия поясняется чертежами.

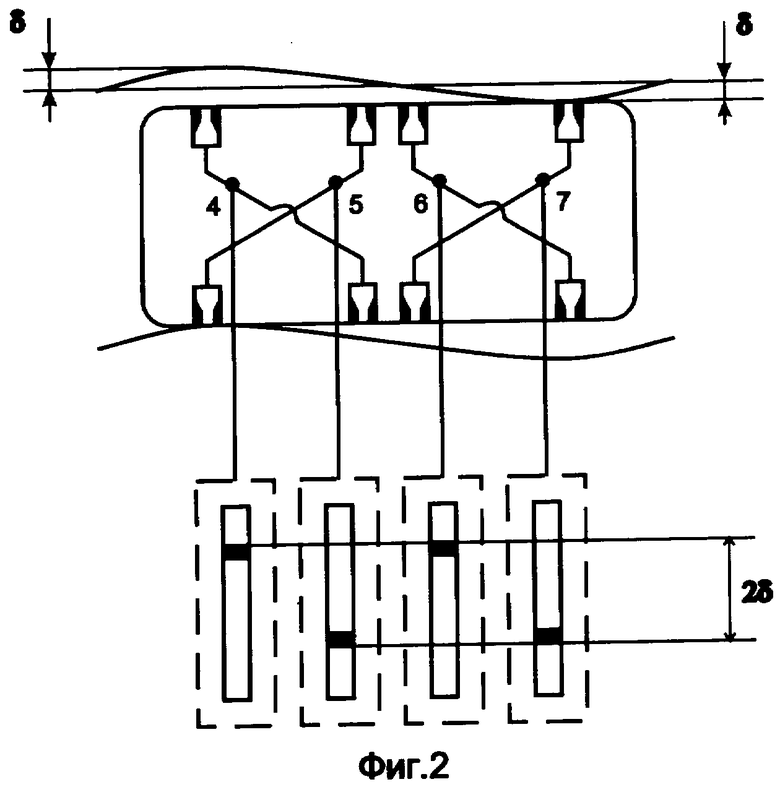

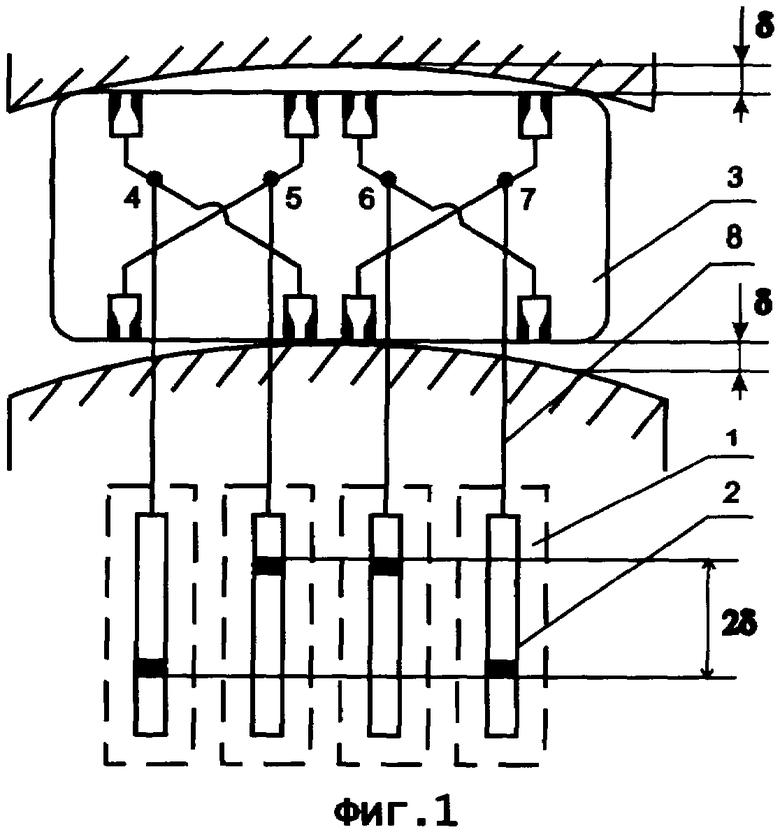

На фиг.1, 2 представлены общие схемы устройств для пневматического измерения отклонения от прямолинейности оси отверстия при разных видах криволинейности.

Устройство состоит из пневматических измерительных приборов 1 с индикаторами 2, пневматической пробки 3, снабженной системами 4, 5, 6, 7 измерительных сопел, каждая из которых соединена линиями связи 8 с соответствующими пневматическими приборами 1. При этом диаметры всех сопел равны между собой.

Пневматические измерительные приборы 1 могут быть выполнены в виде пневмоэлектронных приборов с индикатором, содержащим четыре предельные шкалы, или в виде пневматических длиномеров ротаметрического типа.

Устройство работает следующим образом.

Пневматическую пробку 3 устанавливают в контролируемое отверстие.

Рабочий газ с постоянным давлением проходит через пневматические измерительные приборы 1 и далее через сопла измерительных систем 4, 5, 6, 7 в зазоры, образованные торцевыми поверхностями измерительных сопел и контролируемой поверхностью отверстия.

При установке пневматической пробки 3 в отверстие с прямолинейным участком суммарные зазоры измерительных систем 4, 5, 6, 7 одинаковы, при этом их значения отображаются на индикаторах 2 приборов 1.

При появлении искривления канала отверстия (фиг.1) зазоры перед измерительными соплами становятся неодинаковыми. Зазоры в системах 4, 7 становятся минимальными, а в системах 5, 6 становятся равными удвоенной величине криволинейности δ. Величина зазоров отображается на индикаторах 2 приборов 1. Величина отклонения от прямолинейности определяется как разность значений показаний приборов.

При повороте контролируемой детали на 180 градусов результаты измерения изменяются на обратные.

На фиг.2 изображен случай, при котором пневматическая пробка находится в перегибе криволинейности с увеличенным диаметром отверстия на величину криволинейности δ. В этом случае зазор в системах 4, 6 будет равен 3δ, а в системах 5, 7 равен δ. Величина криволинейности, как и в предыдущем случае, будет равна разности показаний приборов 1 и иметь значение 2δ.

Заявляемое устройство не чувствительно к смещению и перекосу измерительной пробки в осевой плоскости, увеличению диаметра отверстия и таким погрешностям формы отверстия, как овальность, конусность и корсетность.

Таким образом, применение в устройстве для пневматического измерения отклонения от прямолинейности оси отверстия четырех пневматических измерительных приборов, соединенных с соответствующими системами измерительных сопел, каждая из которых содержит два сопла, одно из которых расположено в центральной части на образующей пневматической пробки, а второе сопло расположено на некотором расстоянии от центральной части на диаметрально противоположной образующей пробки, позволяет расширить диапазон измерения и обеспечивает возможность контроля величины криволинейности в пределах базовой длины детали при различном положении пневматической пробки в отверстии.

Изобретение направлено на расширение диапазона измерения при высокой точности измерения, исключение погрешностей, связанных с положением измерительного элемента в контролируемом отверстии и формой измеряемого отверстия. Указанный технический результат достигается тем, что устройство состоит из чувствительного элемента в виде пневматической пробки, содержащей четыре системы измерительных сопел, расположенных в одной осевой плоскости, каждая из которых содержит два сопла, одно из которых расположено в центральной части на образующей цилиндрической поверхности пневматической пробки, а второе сопло расположено на некотором расстоянии от центральной части на диаметрально противоположной образующей пробки, при этом первые две системы измерительных сопел расположены в левой части чувствительного элемента, а вторые две системы расположены в его правой части, каждая система измерительных сопел соединена линиями связи с соответствующим пневматическим измерительным прибором. 2 з.п. ф-лы, 2 ил.

| Пневматическое устройство для контроля диаметра протяженных отверстий | 1988 |

|

SU1516779A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274829C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ КОНУСОВ | 1992 |

|

RU2057289C1 |

| ПРИВОД ПЕТЛЕОБРАЗУЮЩИХ ОРГАНОВ ОСНОВОВЯЗАЛЬНОЙ МАШИНЫ | 0 |

|

SU262309A1 |

Авторы

Даты

2008-01-27—Публикация

2006-07-07—Подача