Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непрямолинейности отверстий.

Известно устройство для пневматического измерения отклонения от прямолинейности оси отверстия (заявка №RU2004125194, публ. 10.02.2006 г.), принятое в качестве прототипа, содержащее пневматический измерительный прибор дифференциального типа, соединенный с чувствительным элементом в виде пневматической пробки, снабженной двумя системами измерительных сопел, расположенными оппозитно в одной осевой плоскости, при этом каждая система сопел соединена с соответствующей измерительной камерой прибора и состоит из четырех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а остальные - на диаметрально противоположной образующей в ее центральной части.

Известное устройство обладает высокой чувствительностью, но малым диапазоном измерения в связи с наличием большого числа измерительных сопел.

Задачей заявляемого изобретения является расширение диапазона измерения.

Указанный технический результат достигается тем, что устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из пневматического измерительного прибора дифференциального типа, соединенного с чувствительным элементом в виде пневматической пробки, снабженной двумя системами измерительных сопел, расположенных в одной осевой плоскости на противоположных образующих цилиндрической пробки, при этом каждая система соединена с соответствующей измерительной камерой прибора и содержит соединенные между собой центральное и крайнее сопла.

Центральное сопло первой системы расположено на одной образующей пробки, в ее центральной части, крайнее сопло расположено на диаметрально противоположной образующей на некотором расстоянии от центральной части, центральное сопло второй системы расположено на одной оси с центральным соплом первой системы на противоположной образующей, а крайнее сопло второй системы расположено на противоположной образующей относительно центрального сопла второй системы на некотором расстоянии от центральной части образующей цилиндрической поверхности пробки в противоположном направлении от расположения крайнего сопла первой системы.

Измерительный прибор может быть выполнен в виде двухканального пневмоэлектронного прибора, содержащего две измерительные камеры с пневмоэлектронными преобразователями, блок обработки измерений, индикатор с цифровой и предельной шкалами, или в виде двух длиномеров ротаметрического типа, каждый из которых соединен с соответствующей измерительной системой, а результат измерения определяют как разность показаний двух длиномеров.

Применение в предлагаемом устройстве чувствительного элемента в виде пневматической пробки, снабженной двумя парами измерительных сопел, расположенных в одной осевой плоскости на противоположных образующих цилиндрической пробки, соединенных попарно с измерительными камерами прибора дифференциального типа позволило производить измерение отклонения от прямолинейности оси отверстия в широком диапазоне измерения с высокой точностью.

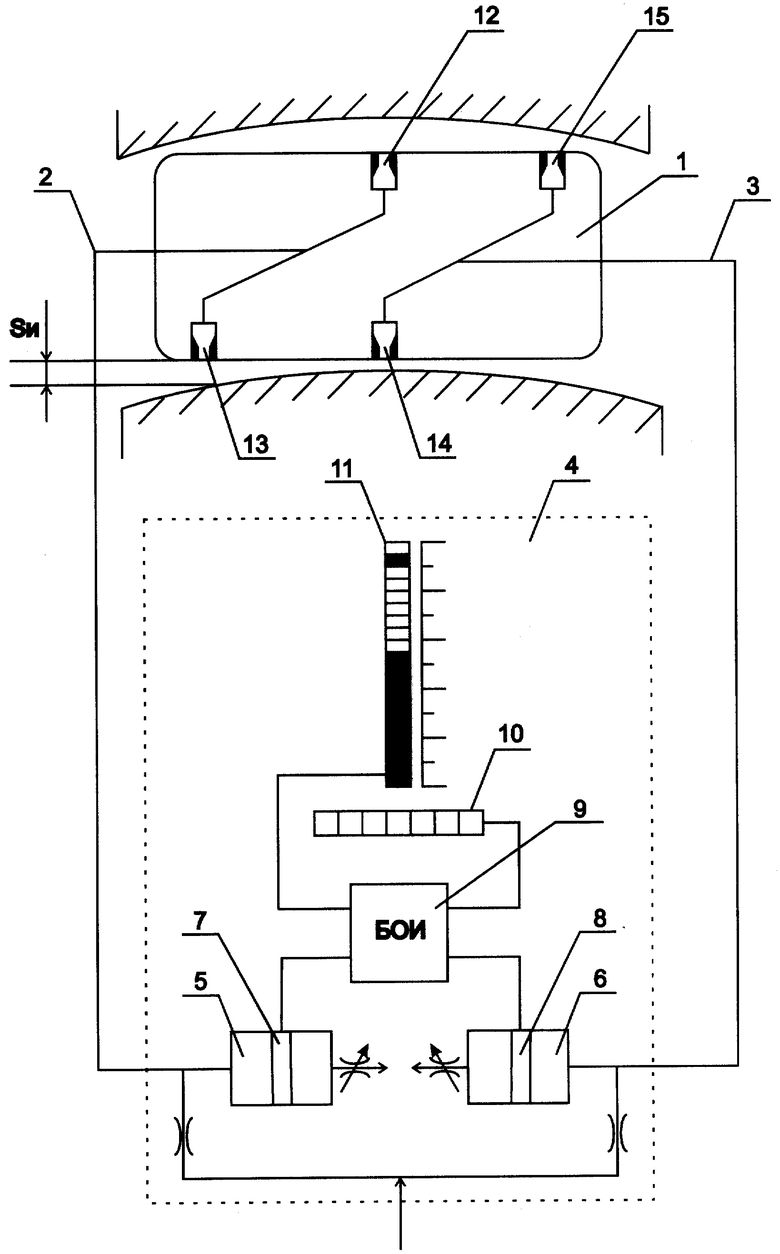

Устройство для пневматического измерения отклонения от прямолинейности оси отверстия поясняется чертежами.

На фиг.1 представлена структурная схема устройства.

Устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из чувствительного элемента в виде пневматической пробки 1, содержащей две измерительные системы 2, 3, соединенные с двухканальным пневмоэлектронным прибором 4, содержащим две измерительные камеры 5, 6 с пневмоэлектронными преобразователями 7, 8, блок обработки измерений 9, индикатор с цифровой 10 и предельной 11 шкалами.

Измерительные системы 2, 3 расположены в одной осевой плоскости цилиндрической пробки 1.

Система измерительных сопел 2 содержит центральное сопло 12 и крайнее сопло 13, соединенные единой линией связи с измерительной камерой 5 первого канала прибора.

Центральное сопло 12 расположено на одной образующей пробки 1, в ее центральной части, а крайнее сопло 13 расположено на диаметрально противоположной образующей на некотором расстоянии от центральной части.

Система измерительных сопел 3 содержит центральное сопло 14 и крайнее сопло 15, соединенные единой линией связи с измерительной камерой 6 второго канала прибора.

Центральное сопло 14 системы 3 расположено на одной оси с центральным соплом 12 измерительной системы 2 на противоположной образующей, а крайнее сопло 15 системы 3 расположено на противоположной образующей относительно центрального сопла 14 системы 3 на некотором расстоянии от центральной части образующей цилиндрической поверхности пробки 1 в противоположном направлении от расположения крайнего сопла 13 системы 2.

Каждая измерительная система содержит центральные сопла 12, 14, расположенные оппозитно друг другу на одной диаметральной оси и крайние сопла 13, 15, удаленные от центра пробки 1 на половину базовой длины, на которой контролируют отклонение от прямолинейности.

Пневмоэлектронные преобразователи 7,8 соединены с блоком обработки измерений 9, который соединен со шкалами 10, 11 индикатора.

Измерительный прибор 2 может быть выполнен в виде двух длиномеров ротаметрического типа, каждый из которых соединен с соответствующей измерительной системой 2, 3, а результат измерения определяют как разность показаний двух длиномеров.

Процесс измерения отклонения от прямолинейности оси отверстия осуществляется следующим образом.

Рабочий газ с постоянным давлением поступает в измерительные камеры 5, 6, и далее по двум измерительным системам 2 и 3 через измерительные сопла - в зазоры между контролируемой поверхностью и торцевыми поверхностями измерительных сопел.

При установке пневматической пробки 1 в отверстие с криволинейным участком возникает разница суммарных зазоров измерительных систем.

На фиг.1 изображена криволинейность, образующая максимальные зазоры перед соплами 12, 13 и минимальные зазоры перед соплами 14, 15, при этом в измерительной камере 5 устанавливается давление, соответствующее максимальному измерительному зазору, а в камере 6 - минимальному зазору.

Сигналы с пневмоэлектронных преобразователей 7, 8, соответствующие величинам изменений давлений в измерительных камерах 5, 6, передаются в блок обработки измерений 9, который определяет разность измеренных значений двумя системами 2, 3 и выводит результат на цифровую 10 и предельную 11 шкалы индикатора.

Поворачивая пневматическую пробку 1 вокруг продольной оси, находят положение, при котором показания разности зазоров в системах 2, 3 будут максимальные, фиксируют продольную плоскость, в которой отклонения оси от прямолинейности максимальное, а так же фиксируют величину отклонения.

Уменьшение или увеличение измерительного зазора перед соплами одной системы ведет к соответствующему увеличению или уменьшению измерительных зазоров симметрично расположенных сопел другой системы.

Предлагаемое устройство не чувствительно к смещению и перекосу пневматической пробки 1 в осевой плоскости, увеличению диаметра отверстия и таким погрешностям формы отверстия как овальность, конусность и корсетность.

Таким образом, предложенное устройство позволяет расширить диапазон измерения отклонения от прямолинейности оси отверстия при любой форме отверстия и различном положении чувствительного элемента в нем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2006 |

|

RU2315950C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2005 |

|

RU2293287C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301402C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕПАРАЛЛЕЛЬНОСТИ ОСИ ОТВЕРСТИЯ И ПЛОСКОСТИ | 2008 |

|

RU2381443C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2005 |

|

RU2296296C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274829C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 2010 |

|

RU2464530C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ВАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297594C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ | 2006 |

|

RU2317156C2 |

Изобретение направлено на расширение диапазона измерения. Указанный технический результат достигается тем, что устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из пневматического измерительного прибора дифференциального типа, соединенного с чувствительным элементом в виде пневматической пробки, снабженной двумя системами измерительных сопел, расположенных в одной осевой плоскости на противоположных образующих цилиндрической пробки, при этом каждая система соединена с соответствующей измерительной камерой прибора и содержит соединенные между собой центральное и крайнее сопла. Центральное сопло первой системы расположено на одной образующей пробки, в ее центральной части, крайнее сопло расположено на диаметрально противоположной образующей на некотором расстоянии от центральной части, центральное сопло второй системы расположено на одной оси с центральным соплом первой системы на противоположной образующей, а крайнее сопло второй системы расположено на противоположной образующей относительно центрального сопла второй системы на некотором расстоянии от центральной части образующей цилиндрической поверхности пробки в противоположном направлении от расположения крайнего сопла первой системы. 3 з.п. ф-лы, 1 ил.

| Пневматическое устройство для контроля отверстий | 1975 |

|

SU529367A1 |

| Пневматическое устройство для измерения кривизны | 1981 |

|

SU983458A1 |

| Устройство для измерения размеров сферической поверхности | 1983 |

|

SU1108069A1 |

| RU 2004125194 А, 10.02.2006. | |||

Авторы

Даты

2007-06-20—Публикация

2006-03-13—Подача