Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непрямолинейности отверстий.

Известно устройство для пневматического измерения непрямолинейности образующей и искривления оси отверстия, описанное в книге А.В.Высоцкого, А.П.Курочкина «Пневматические средства измерений линейных размеров в машиностроении», М., 1979 г., с.128, рис.58(13), состоящее из пневматического измерительного прибора, чувствительного элемента в виде цилиндрической пробки, одного измерительного сопла, установленного на образующей цилиндрической поверхности пробки.

К недостаткам устройства можно отнести малую чувствительность измерения, необходимость нормированного прижатия чувствительного элемента к измеряемой поверхности, а также чувствительность к погрешностям формы измеряемого отверстия.

Известно также устройство для контроля отклонения от правильной формы отверстий, описанное в книге О.Б.Балакшина «Автоматизация пневматического контроля размеров в машиностроении», М., 1964 г., 255 с., рис. 133(б), принятое в качестве прототипа, содержащее два пневматических измерительных прибора, чувствительный элемент в виде цилиндрической пневматической пробки, снабженной двумя оппозитно расположенными системами измерительных сопел, каждая из которых присоединена к своему отдельному пневматическому измерительному прибору. Первая система состоит из одного сопла, расположенного на образующей поверхности пробки в ее середине, а вторая состоит из двух сопел, расположенных на диаметрально противоположной образующей пробки, на некотором расстоянии от ее середины симметрично первой системе.

Недостатком известного устройства является низкая чувствительность измерения, а результат измерения зависит от положения измерительного элемента относительно оси отверстия.

Задачей заявляемого изобретения является повышение чувствительности и точности измерения, исключение зависимости результата измерения от положения измерительного элемента в контролируемом отверстии.

Указанный технический результат достигается тем, что устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из пневматического измерительного прибора, выполненного в виде дифференциального прибора манометрического типа, имеющего две измерительные камеры, чувствительного элемента в виде пневматической пробки, снабженной двумя системами измерительных сопел, расположенными оппозитно в одной осевой плоскости, при этом каждая система измерительных сопел соединена с соответствующей измерительной камерой дифференциального измерительного прибора и состоит как минимум из трех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а остальные на диаметрально противоположной образующей в ее центральной части.

В системе, состоящей из трех сопел, диаметр сопла, расположенного в центральной части, в два раза больше диаметров сопел, расположенных на некотором расстоянии от центральной части.

В системе, состоящей из четырех сопел, два сопла расположены в центральной части, при этом диаметры всех сопел равны между собой.

Применение в предлагаемом устройстве двух симметричных измерительных систем с равным количеством измерительных сопел с равными суммарными диаметрами на каждой из противоположных сторон измерительного элемента, подключенных по дифференциальной схеме, позволяет проводить измерение отклонения от прямолинейности оси отверстия с различными погрешностями формы, повышает чувствительность и точность.

Уменьшение или увеличение измерительного зазора перед каждым соплом одной системы ведет соответственно к такому же увеличению или уменьшению измерительного зазора симметрично расположенного сопла другой системы.

Изменение величины криволинейности вызывает изменение измерительного зазора, кратное количеству измерительных сопел в каждой системе. Чувствительность и точность заявляемого устройства в сравнении с прототипом повышена в 3, 4 и более раз в зависимости от количества и диаметра сопел.

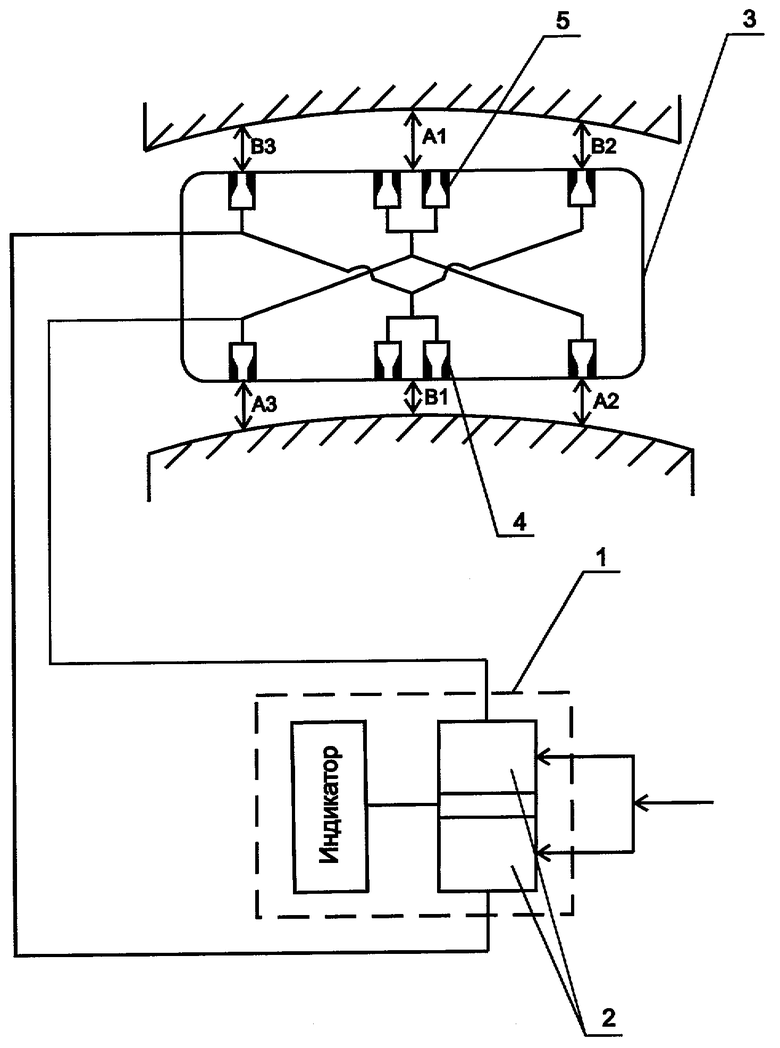

На чертеже представлена общая схема устройства для пневматического измерения отклонения от прямолинейности оси отверстия.

Устройство состоит из пневматического дифференциального прибора манометрического типа 1, измерительных камер 2, чувствительного элемента в виде пневматической пробки 3, систем измерительных сопел 4, 5, расположенных оппозитно в одной осевой плоскости, при этом каждая система измерительных сопел соединена с соответствующей измерительной камерой 2 дифференциального измерительного прибора 1 и состоит как минимум из трех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки 3 на некотором расстоянии от центральной части симметрично друг другу, а остальные на диаметрально противоположной образующей в ее центральной части.

Процесс измерения отклонения от прямолинейности оси отверстия осуществляется следующим образом.

Рабочий газ с постоянным давлением поступает в измерительные камеры 2, и далее по двум пневматическим системам 4 и 5 через измерительные сопла в зазор между контролируемой поверхностью и торцевыми поверхностями измерительных сопел.

При установке чувствительного элемента в виде пневматической пробки 3 в отверстие с криволинейным участком возникает разница суммарных зазоров измерительных систем 4, 5.

Например, когда центральные сопла измерительной системы 5 находятся в зоне вогнутой поверхности, система 5 имеет максимальный суммарный зазор, складывающийся из суммы зазоров A1, A2, A3. При этом центральные сопла измерительной системы 4 будут находиться в зоне выпуклого участка, и система 4 будет иметь минимальный суммарный зазор, складывающийся из сумы зазоров B1, B2, В3.

Отклонение от прямолинейности оси отверстия будет определяться по разности суммарных зазоров систем 4 и 5, которая отражается на индикаторе дифференциального прибора 1. Поворачивая пневматическую пробку 3 вокруг продольной оси, находят положение, при котором показания разности зазоров в системах 4 и 5 будут максимальные, фиксируют продольную плоскость, в которой отклонения оси от прямолинейности максимальное, а также фиксируют величину отклонения.

Для исключения конструктивных погрешностей измерительных систем поворачивают измерительный элемент на 180 градусов и фиксируют величину отклонения оси от прямолинейности.

Предлагаемое устройство не чувствительно к смещению и перекосу измерительного элемента в осевой плоскости, увеличению диаметра отверстия и таким погрешностям формы отверстия, как овальность, конусность и корсетность.

Для исключения погрешности, связанной с неодинаковостью коэффициентов расхода газа в зазорах при разнице диаметров сопел в каждой измерительной системе, вместо одного центрального сопла с увеличенным диаметром может быть установлено два рядом расположенных сопла с диаметрами отверстия, равными диаметрам отверстий сопел, расположенных на краях чувствительного элемента.

Таким образом, предложенное устройство позволяет повысить чувствительность и точность измерения отклонения от прямолинейности оси отверстия при любой форме отверстия и различном положении измерительного элемента в нем.

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непрямолинейности отверстий. Техническим результатом является повышение чувствительности и точности измерения. Устройство состоит из пневматического измерительного прибора в виде дифференциального прибора манометрического типа, имеющего две измерительные камеры, и чувствительного элемента в виде пневматической пробки. Пневматическая пробка снабжена двумя системами измерительных сопел, расположенных оппозитно в одной осевой плоскости. Каждая система измерительных сопел соединена с соответствующей измерительной камерой дифференциального прибора и состоит как минимум из трех соединенных между собой измерительных сопел. При этом два сопла расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а остальные на диаметрально противоположной образующей в ее центральной части. 3 з.п. ф-лы, 1 ил.

| БАЛАКШИН О.Б | |||

| Автоматизация пневматического контроля размеров в машиностроении | |||

| - М., 1964, с.255, рис | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| СОРОЧКИН Б.М | |||

| и др | |||

| Средства линейных измерений | |||

| - Л.: Машиностроение, 1978, с.178, рис | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Пневматический прибор для измерения линейных размеров | 1974 |

|

SU659897A1 |

| Цифровой измеритель температуры | 1984 |

|

SU1224609A1 |

| JP 62050613 A, 05.03.1987 | |||

| JP 60027806 A, 12.02.1985. | |||

Авторы

Даты

2006-04-20—Публикация

2004-08-17—Подача