Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непрямолинейности отверстий малых диаметров.

Известно устройство для пневматического измерения непрямолинейности образующей и искривления оси отверстия, описанное в книге А.В.Высоцкого, А.П.Курочкина «Пневматические средства измерений линейных размеров в машиностроении», М., 1979 г., с.128, рис. 58(13), состоящее из пневматического измерительного прибора, чувствительного элемента в виде цилиндрической пробки с одним измерительным соплом, установленного на образующей цилиндрической поверхности пробки.

К недостаткам устройства можно отнести малую чувствительность измерения, необходимость постоянного нормированного прижатия чувствительного элемента к измеряемой поверхности, а также чувствительность к погрешностям формы измеряемого отверстия.

Известно также устройство для контроля отклонения от правильной формы отверстий, описанное в книге О.Б.Балакшина «Автоматизация пневматического контроля размеров в машиностроении», М., 1964 г., 255 с., рис. 133(б), принятое в качестве прототипа, содержащее два пневматических измерительных прибора, чувствительный элемент в виде пневматической измерительной пробки, снабженной двумя оппозитно расположенными системами измерительных сопел, каждая из которых присоединена к своему отдельному пневматическому измерительному прибору. Первая система состоит из одного сопла, расположенного на образующей поверхности пробки в ее середине, а вторая состоит из двух сопел, расположенных на диаметрально противоположной образующей пробки, на некотором расстоянии от ее середины симметрично первой системе.

Недостатком известного устройства является низкая чувствительность измерения, большая погрешность базирования, так как результат измерения зависит от положения измерительного элемента относительно оси отверстия.

Задачей заявляемого изобретения является повышение чувствительности измерения, устранение погрешности базирования, устранение необходимости контакта чувствительного элемента с контролируемым отверстием.

Указанный технический результат достигается тем, что устройство для пневматического измерения отклонения от прямолинейности оси отверстия состоит из пневматического измерительного прибора, соединенного с чувствительным элементом в виде пневматической измерительной пробки, снабженной системой измерительных сопел, расположенных оппозитно в одной осевой плоскости, при этом устройство дополнительно содержит электронный блок обработки информации, индикатор с цифровой и предельной шкалами, а система измерительных сопел пневматической пробки состоит из четырех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а два других - на диаметрально противоположной образующей в ее центральной части.

Применение в заявляемом устройстве измерительной системы из четырех сопел позволяет увеличить пропорционально количеству сопел чувствительность (передаточное отношение) измерительной системы предлагаемого устройства, а оппозитное расположение одинакового количества измерительных сопел позволяет исключить погрешность базирования измерительной пробки в отверстии, что делает ненужным прижатие чувствительного элемента к контролируемой поверхности.

Заявляемое устройство не чувствительно к таким погрешностям формы отверстия, как конусность, корсетность и бочка. Эти погрешности приводятся к нулю при вращении чувствительного элемента или контролируемой детали, так как электронный блок работает по принципу вычитания, а при одинаковости размеров их разность становится равной нулю. Указанный принцип работы пневмоэлектрического измерительного прибора позволяет устранить плавание нуля отсчета.

Устройство для пневматического измерения отклонения от прямолинейности оси отверстия поясняется чертежом.

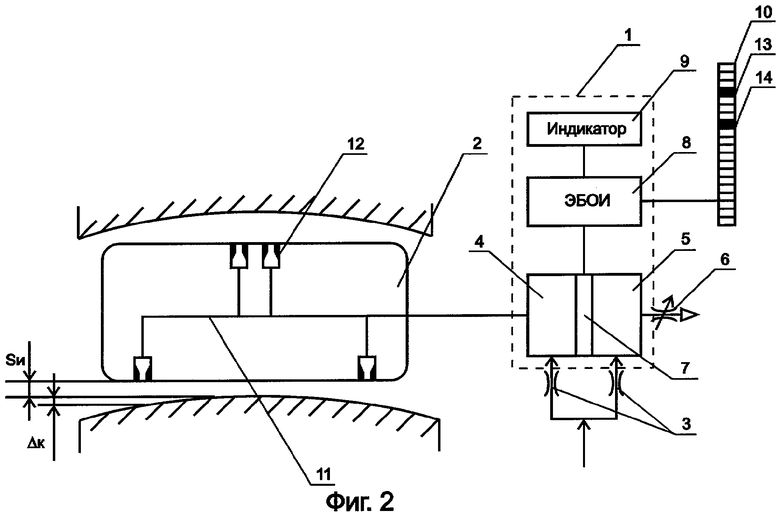

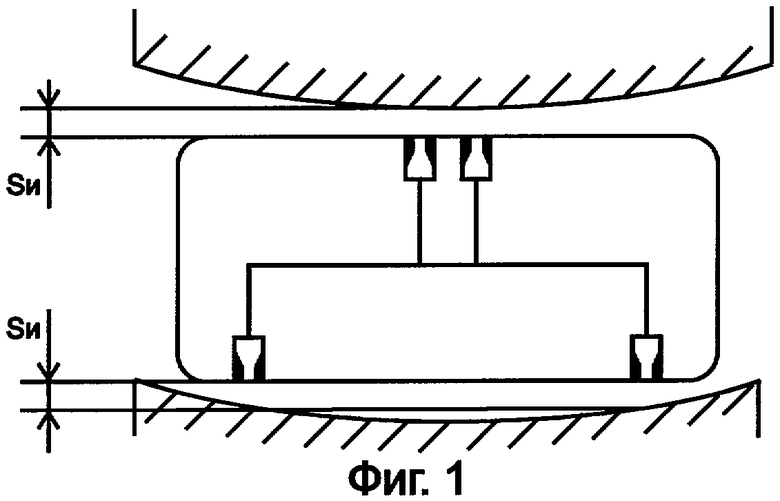

На Фиг.1, 2 показаны метрологические схемы заявляемого устройства с различным положением контролируемой детали.

Устройство состоит из пневмоэлектронного измерительного прибора 1 и чувствительного элемента в виде пневматической измерительной пробки 2.

Пневмоэлектронный измерительный прибор 1 содержит входные сопла 3, измерительную камеру 4, камеру противодавления 5 с дросселем противодавления 6, датчик давления 7, электронный блок обработки информации 8, индикатор с цифровой 9 и предельной 10 шкалами.

Измерительная пробка 2 содержит систему измерительных сопел 11, состоящую из четырех соединенных между собой измерительных сопел 12. Два сопла системы расположены на одной образующей цилиндрической поверхности измерительной пробки 2 на некотором расстоянии от центральной части симметрично друг другу, а два остальных - на диаметрально противоположной образующей в ее центральной части.

Процесс измерения отклонения от прямолинейности оси отверстия осуществляется следующим образом.

Очищенный и стабилизированный по давлению рабочий газ через входные сопла 3 поступает соответственно в измерительную камеру 4 и камеру противодавления 5. Из камеры противодавления 5 газ выходит в атмосферу через постоянный отрегулированный зазор в дросселе противодавления 6, в результате в камере 5 устанавливается постоянное давление hп.

Газ из измерительной камеры 4 поступает в систему измерительных сопел 11 и через измерительные сопла 12 в зазор между контролируемой поверхностью и торцевыми поверхностями измерительных сопел 12, в результате чего в камере 4 устанавливается давление hи, пропорциональное суммарному измерительному зазору.

При повороте детали суммарные измерительные зазоры меняются в зависимости от величины и направления криволинейности оси отверстия.

На Фиг.1 изображено положение детали, когда плоскость расположения сопел находится в плоскости максимального изгиба отверстия, при этом центральные сопла повернуты к выпуклой поверхности отверстия, суммарная величина зазоров S1 минимальна. Если условно представить, что измерительная пробка 2 расположена идеально по оси отверстия, то S1=4Sи, где Sи - измерительный зазор каждого отдельного сопла.

На Фиг.2 изображено положение, когда деталь повернута на 180 градусов относительно положения измерительной пробки 2 на Фиг.1, все зазоры увеличатся и суммарный зазор S2=4Sи+4Δк, где Δк - величина дополнительного зазора у каждого отдельного сопла.

Датчик давления 7 зафиксирует величину разности давлений в камерах 4, 5, равную hи-hп, и выдаст в позиции, изображенной на Фиг.1, величину, соответствующую зазору S1, а в позиции на Фиг. 2 величину S2, которые преобразуются в электронном блоке обработки информации 8 в показания 13 и 14 вертикальной предельной шкалы 10, а на цифровой шкале 9 отобразится размер Δк, пропорциональный S2-S1=4Sи+4Δк-4Sи=4Δк.

При перекосе пробки 2 в отверстии или при наличии, например, конусности показатели разности давлений hп и hи не изменятся, так как устройство будет реагировать только на разность показаний в разных позициях.

Простота конструкции устройства с одной системой измерительных сопел позволяет использовать его для измерения отклонений от прямолинейности осей малых отверстий, например, в деталях топливной аппаратуры.

Таким образом, применение пневмоэлектронного прибора и измерительной системы из четырех сопел с оппозитным расположением одинакового количества сопел на диаметрально противоположных образующих измерительной пробки позволяет повысить чувствительность измерения, устраняет погрешности базирования и необходимость контакта чувствительного элемента с контролируемой поверхностью.

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непрямолинейности отверстий малых диаметров. Техническим результатом является повышение чувствительности и точности измерения. Устройство состоит из пневматического измерительного прибора, соединенного с чувствительным элементом в виде пневматической измерительной пробки. Прибор дополнительно содержит электронный блок обработки информации и индикатор с цифровой и предельными шкалами. Пневматическая измерительная пробка снабжена системой измерительных сопел, расположенных оппозитно в одной осевой плоскости. Система измерительных сопел состоит из четырех соединенных между собой измерительных сопел, два из которых расположены на одной образующей цилиндрической поверхности измерительной пробки на некотором расстоянии от центральной части симметрично друг другу, а два других - на диаметрально противоположной образующей в ее центральной части. 1 з.п. ф-лы, 2 ил.

| БАЛАКШИН О.Б | |||

| Автоматизация пневматического контроля размеров в машиностроении | |||

| - М., 1964, с.255, рис | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| СОРОЧКИН Б.М | |||

| и др | |||

| Средства линейных измерений | |||

| - Л.: Машиностроение, 1978, с.178, рис | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Пневматический прибор для измерения линейных размеров | 1974 |

|

SU659897A1 |

| Цифровой измеритель температуры | 1984 |

|

SU1224609A1 |

| JP 62050613 A, 05.03.1987 | |||

| JP 60027806 A, 12.02.1985. | |||

Авторы

Даты

2006-04-20—Публикация

2004-08-17—Подача