Изобретение относится к способу изготовления прецизионного сборного бетонного элемента, в частности в виде шпалы или плиты жесткого полотна пути для рельсовых транспортных средств, а также к соответствующему устройству для изготовления прецизионного сборного бетонного элемента.

В качестве прецизионных сборных бетонных элементов изготавливают, например, жесткое полотно пути для рельсовых транспортных средств, стеновые элементы, балки или опоры. В большинстве случаев применения сборных бетонных элементов не требуется особой точности в отношении размеров элемента. Обычных, достигаемых на заводе бетонных изделий допусков при этом достаточно. Если на сборных бетонных элементах должны монтироваться другие конструктивные элементы, и при этом должны соблюдать особенно узкие допуски, монтаж производят обычно с помощью регулировочных устройств, так что можно компенсировать создаваемые бетоном неточности. В частности, при изготовлении жесткого полотна пути, известного, например, из DE 19733909 А1, рельсовые скрепления используют поэтому в отдельных опорных точках, делающих возможным перемещение рельса в нескольких направлениях, чтобы можно было соблюдать узкие допуски между отдельными рельсами. Кроме того, используют упругие прокладки между сборным бетонным элементом и рельсом, имеющие разную толщину для возможности позиционирования головки рельса на требуемой высоте. За счет этого для компенсации относительно больших допусков сборного бетонного элемента требуется много прокладок разной толщины. Прокладки и регулируемые рельсовые скрепления сложны в изготовлении, монтаже и хранении.

Из DE 19753705 А1 известны бетонные плиты для образования жесткого полотна пути, причем в бетонных плитах фрезеруют или вырезают пазы. Пазы служат для размещения упруго деформируемых профильных элементов, в которые вставляют рельсы. Этим способом можно, правда, добиться более точного положения и точности формы пазов. Достигаемых способом фрезерования допусков и качества поверхности, тем не менее, недостаточно для высокопрецизионных устанавливаемых элементов, например рельсов. Также и здесь рельс должен быть помещен в упруго деформируемые профильные элементы, которые компенсируют относительно неточное изготовление приемного паза.

Задачей настоящего изобретения является, таким образом, создание способа и устройства, с помощью которого можно изготавливать сборные бетонные элементы, обеспечивающие более узкие, чем прежде принятые, допуски для устанавливаемых на них элементов. Тем самым, значительно сокращаются затраты на изготовление, оснащение и монтаж бетонных элементов, а также рельсов и их креплений.

Эта задача решается посредством признаков независимых пунктов формулы.

Согласно изобретению в способе изготовления прецизионного сборного бетонного элемента, в частности в виде шпалы или плиты жесткого полотна пути для рельсовых транспортных средств, сборный бетонный элемент в функционально-важных местах шлифуют до заданного размера профильным валиком. Профильный валик имеет форму негатива создаваемого сечения, которое сборный бетонный элемент должен иметь в одном или нескольких функционально-важных местах. Это, в частности, весьма предпочтительно в опорных точках, где рельсы закрепляют на сборном бетонном элементе. Способом согласно изобретению могут быть также подготовлены и другие элементы, например монтажные пазы для соединения двух следующих друг за другом сборных бетонных элементов. За счет шлифования сборного бетонного элемента профильным валиком можно достичь особенно узких допусков, причем изготовление осуществляется, тем не менее, очень быстро и рентабельно.

В противоположность принятым в уровне техники фрезам, обрабатывающим сборный бетонный элемент, шлифование элемента профильным валиком позволяет получить существенно более гладкую и точную поверхность. На этой поверхности закрепление рельсов или других сборных бетонных элементов может происходить с допусками, составляющими несколько десятых миллиметра. В частности, у высокоскоростных транспортных средств это весьма предпочтительно для плавного и комфортабельного движения рельсового транспортного средства.

С помощью профильного валика можно изготовить за одну операцию одинаковую форму на большом числе опорных точек сборного бетонного элемента. Опорные точки, расположенные друг за другом в продольном направлении сборного бетонного элемента, шлифуют за счет подачи профильного валика в продольном направлении сборного бетонного элемента без остановки. Благодаря этому возможно особенно быстрое и точное изготовление, поскольку профильный валик и сборный бетонный элемент перемещают по отношению друг к другу без необходимости заново определять положение профильного валика. Несмотря на это, возможно перемещение профильного валика по заданной программе не только линейно в направлении x, но и в направлениях y и z сборного бетонного элемента. За счет этого можно реализовать также криволинейные контуры рельса на сборном бетонном элементе.

Предпочтительным образом профильный валик выполнен с возможностью его использования для чернового и чистового шлифования. При черновом шлифовании сборного бетонного элемента за один проход снимают больший объем. Предпочтительным оказался съем материала в пределах 1-1,5 мм за проход. При черновом шлифовании уже создается грубый контур требуемого позднее функционально-важного места. При необходимости черновое шлифование может проводиться также в несколько проходов, в частности, если в функционально-важном месте требуется снять большее количество бетона. После чернового шлифования тем же или другим профильным валиком осуществляют чистовое шлифование функционально-важного места. При этом материал снимают в пределах 0,1-0,2 мм. За счет чистового шлифования достигается особенно гладкая поверхность, имеющая, кроме того, малые допуски, в результате чего получают шпалу или плиту для жесткого полотна пути, которая пригодна для максимальных скоростей рельсовых транспортных средств.

При использовании одного и того же профильного валика для чернового и чистового шлифования предпочтительно, если профильный валик правят между черновым и чистовым шлифованием. Из-за большого съема материала при черновом шлифовании форма профильного валика может быть нарушена. Правкой восстанавливают точную форму профильного валика после чернового шлифования, так что точно по форме соблюдается допустимый допуск при чистовом шлифовании.

Если сборный бетонный элемент после бетонирования и перед шлифованием отверждают путем многодневной выдержки, то он позднее не будет больше недопустимо изменяться, и обработанное место сохранит, тем самым, обработанный размер. При последующем монтаже на нем других элементов, например рельсов на жестком полотне пути, они тоже будут очень точно соединены с элементом.

В частности, жесткие полотна пути могут быть выполнены так, что функционально-важные места являются поверхностями относительно малых размеров. Здесь, например, напрашивается выполнение жесткого полотна пути с бугорками, представляющими собой опорные точки пути. Требуется, следовательно, обработать только эти опорные точки. Способом согласно изобретению могут быть изготовлены также другие формы. Так, например, способом согласно изобретению могут быть обработаны места контактирования двух следующих друг за другом плит, которые должны быть соединены между собой. Плиты могут быть за счет этого позиционированы очень точно по отношению друг к другу. То же относится и к встраиваемым, при необходимости, соединительным элементам, также очень точно помещаемым в обработанное способом согласно изобретению бетонное тело. Остальная часть сборного бетонного элемента может лежать в поле допусков, обычном при изготовлении сборных бетонных элементов. За счет соответствующей обработки функционально-важных мест можно, кроме того, изготовить индивидуальный сборный бетонный элемент. Таким образом, у жестких полотен, составленных подобно многоугольнику из множества прямых плит, можно путем обработки соответствующих опорных точек реализовать также и радиусы.

Если заготовку определенным образом установить для ее обработки, в частности, в соответствии с ее последующим положением монтажа, то шлифованные функционально-важные места тоже сохранят свои допуски по отношению друг к другу при монтаже сборного бетонного элемента на стройплощадке.

Если заготовку для ее обработки установить без напряжений, например с помощью месс-доз, то элемент можно уложить на стройплощадке с соблюдением его полного допуска. При использовании отдельных опорных точек на элементе это вызывает возникновение лишь длинноволновых допусков на элементе, скорее назначаемых, чем коротковолновые допуски от одной опорной точки до другой. Длинноволновые допуски меньше мешают в высокоскоростном режиме движения, чем коротковолновые допуски, поскольку последние вызывают износ и недостаточный комфорт.

Если при обработке функционально-важных мест вычисляют актуальный износ инструмента, и инструмент подают на врезание в соответствии с вычисленным износом, то это предотвращает вызванные износом инструмента отклонения от требуемого заданного размера. Требуемый заданный размер очень точно получают также в нескольких лежащих друг за другом местах обработки.

Предпочтительным образом обработанные места контролируют в отношении фактического и заданного размеров, чтобы установить, пригоден ли элемент для предусмотренного места установки. В противном случае элемент направляют на другое место установки, дополнительно обрабатывают или снова разрушают.

Если использовать самую низкую обрабатываемую опорную точку плиты в качестве основы для обработки других опорных точек плиты, то сборный бетонный элемент можно только за счет съема бетона довести до требуемой формы с допустимыми допусками. В этом предпочтительном выполнении изобретения не требуется выполнять отдельные опорные точки из дополнительного материала. Обработка сборного бетонного элемента проводится за счет этого очень быстро.

Для того чтобы сборный бетонный элемент очень быстро изготовить до окончательного размера, предусмотрено изготовление заготовки в круговом цикле. Для особенно стабильного выполнения сборного бетонного элемента предусмотрено применение фибробетона.

Обработка заготовки может производиться как на месте, т.е. на стройплощадке, так и предпочтительным образом в обрабатывающем станке, в частности шлифовальном. Достигаемая точность в этом случае выше, чем при обработке на месте.

Задача изобретения решается далее посредством устройства для изготовления прецизионного сборного бетонного элемента, в частности в виде шпалы или плиты жесткого полотна пути для рельсовых транспортных средств, представляющего собой шлифовальный станок с профильным валиком. Профильным валиком сборный бетонный элемент шлифуют в функционально-важных местах до заданного размера. Согласно изобретению профильный валик состоит из изнашивающегося материала, в частности карбида кремния. Шлифовальный станок, на котором используют профильный валик из изнашивающегося материала, гарантирует, что профиль, шлифуемый профильным валиком в сборном бетонном элементе, получают с очень малыми допусками. Профильный валик может быть выполнен разных форм, чтобы шлифовать разные формы. Благодаря этому, например, можно изготовить из одинаковых заготовок сборные элементы для соответственно разных видов монтажа рельсов. Этим достигают преимуществ при изготовлении сборного бетонного элемента, который может иметь универсальное применение для различных видов монтажа. За счет применения изнашивающегося материала для профильного валика, несмотря на сильный износ, неожиданным образом получают поверхность с очень малым допуском. В противоположность фрезерованию известными способами с помощью шлифования сборного бетонного элемента получают существенно более точную поверхность.

Предпочтительным образом изнашивающийся материал профильного валика расположен на стальном валу. Профильный валик закрепляют посредством стального вала на шпинделе шлифовального станка. После изнашивания изнашивающегося материала до допустимой величины он может быть восстановлен путем нанесения заново на стальной вал изнашивающегося материала.

Если изнашивающемуся материалу профильного валика придать правочное устройство, то можно гарантировать всегда точное получение требуемой формы профильного валика для чистового шлифования элемента. Переданная на элемент профильным валиком форма, тем самым, по желанию, соблюдается. Кроме того, за счет правки устанавливают определенный размер, посредством которого можно точно определить путь подачи инструмента на врезание для достижения требуемого допуска у элемента.

Особенно предпочтительным оказалось правочное устройство, содержащее алмазное покрытие. Алмазное покрытие очень стойкое и гарантирует этим, что правочное устройство отобразит требуемую форму профильного валика без недопустимых допусков.

Предпочтительно профильный валик имеет диаметр 700-400 мм. Этим достигаются окружные скорости, обеспечивающие точную обработку сборного бетонного элемента.

Если к устройству подключена измерительная система для замера инструмента и/или обработанных функционально-важных мест сборного бетонного элемента, то можно всегда проверить фактическое и заданное значения размеров инструмента и/или сборного бетонного элемента. Недопустимые допуски этим предотвращаются.

Предпочтительно профильный валик используют для чернового и чистового шлифования сборного бетонного элемента. Этим достигается очень рациональное изготовление сборного бетонного элемента. При черновом шлифовании профильный валик уже создает желаемую форму функционально-важных мест, правда, пока с недопустимым допуском. За счет чистового шлифования сборного бетонного элемента допуск приводят в допустимый диапазон.

Если устройство содержит несколько профильных валиков, то можно обрабатывать одновременно несколько функционально-важных мест. Это предпочтительно, в частности, при обработке плиты для жесткого полотна пути или шпалы, поскольку этим за одну операцию можно обработать опорные точки двух параллельных рельсов. Также благодаря этому возможна особенно быстрая и рентабельная обработка сборного бетонного элемента.

Другие преимущества изобретения описаны в нижеследующих примерах выполнения. На чертеже изображают:

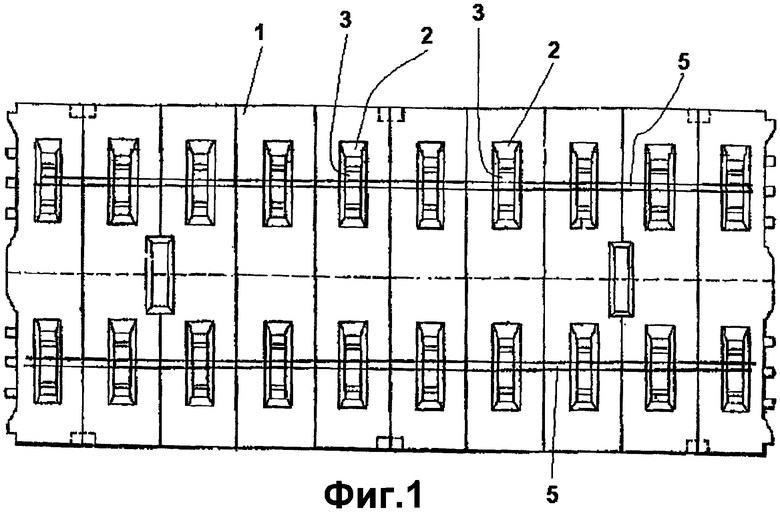

- фиг.1: вид сверху сборного бетонного элемента;

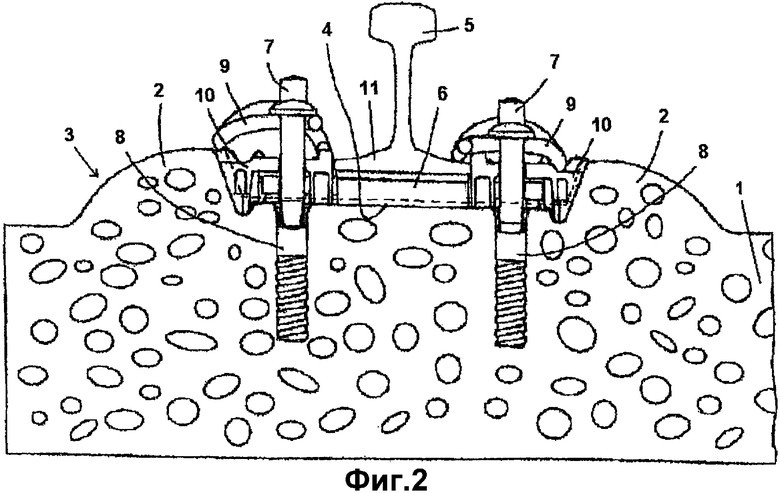

- фиг.2: сечение в зоне опорной точки для рельса;

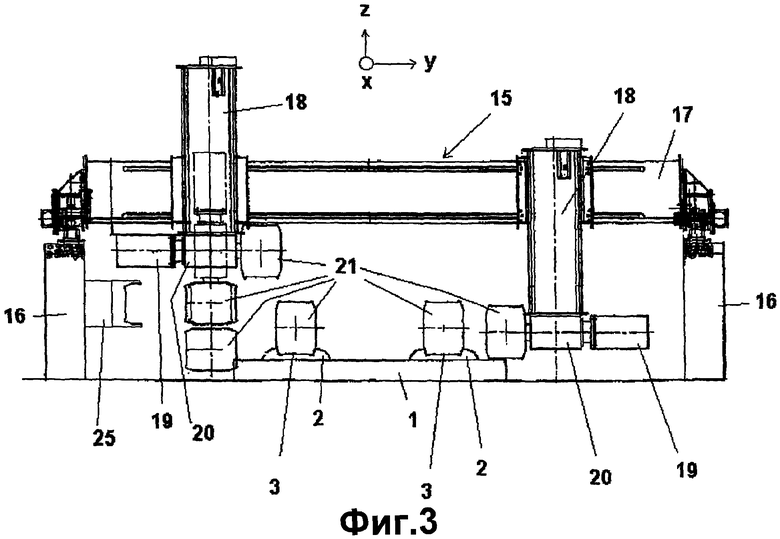

- фиг.3: шлифовальное устройство, согласно изобретению.

На фиг.1 изображена плита 1, изготовленная в виде сборного бетонного элемента. Множество подобных плит 1 укладывают в ряд друг к другу, и они образуют жесткое полотно пути для рельсового транспортного средства. На поверхности плиты 1 в два ряда вдоль ее продольной стороны на расстоянии друг от друга расположены бугорки 2. Каждый бугорок 2 образует опорную точку 3 для установки рельса. Опорные точки 3 должны быть изготовлены с очень малыми допусками по отношению друг к другу, чтобы обеспечить максимальную прямолинейность рельсов. При этом требуются допуски, например, всего в одну десятую миллиметра.

На фиг.2 изображен подробный вид плиты 1 с опорной точкой 3 для рельса. Опорная точка 3 для рельса расположена в виде углубления в бугорке 2. Опорная точка 3 для рельса имеет при этом определенную форму, похожую на желоб. Дно желоба служит опорой 4. Рельс 5 расположен на опоре 4 через прокладки 6. Крепление рельса 5 происходит с помощью болтов 7, заанкеренных в бетоне плиты 1 посредством дюбелей 8, а также с помощью скоб 9, опертых на опорную точку 3 или угловую направляющую пластину 10 и подошву 11 рельса. Для корректного ориентирования рельса 5 в горизонтальном направлении угловые направляющие пластины 10 располагают между боковыми сторонами опорной точки 3 и подошвой рельса 5. Посредством угловых направляющих пластин 10 рельс 5 удерживается в желаемом положении в горизонтальном направлении. Угловые направляющие пластины 10 могут быть стандартными деталями, в значительной степени схожими между собой. За счет точного согласно изобретению изготовления формы опорных точек 3 возможна замена или произвольное использование угловых направляющих пластин 10 при укладке рельса 5.

Это универсальное использование угловых направляющих пластин 10 и прокладок 6 достигается обработкой внутренних сторон опорных точек 3 и, при необходимости, опоры 4. Эта обработка бетона на боковых сторонах желоба и его дна обеспечивает точное ориентирование рельса уже при изготовлении плиты 1. Штриховая линия обозначает, что плиту 1 изготавливают в зоне опорных точек 3 сначала с избыточными размерами. Точную форму желоба, определяемую крепежными средствами рельса, создают с помощью шлифовального устройства согласно изобретению.

За счет обработки опорных точек 3 шлифовальным устройством согласно изобретению на боковых сторонах желоба и на опоре 4 возможен съем большего или меньшего количества материала, так что точное ориентирование рельса 5 в горизонтальном и вертикальном направлениях в значительной степени обеспечивается уже за счет придания опорной точке 3 индивидуальной формы. Этим способом только путем обработки бугорков 2 возможна даже реализация радиусов или многоугольной укладки пути. Плиты 1 при этом сначала изготавливают по стандарту и лишь в результате шлифовальной обработки индивидуализируют. Благодаря этому возможно очень быстрое и, тем самым, рентабельное производство множества плит 1 единственного формата. Сравнение с прежним изготовлением методами монтажа показывает, что гораздо более быстрые изготовление и укладка сборных плит 1 делают использование этих систем в качестве жестких полотен пути еще предпочтительнее.

Форму опорной точки 3 изготавливают профильным валиком в соответствии с формой сечения желоба поперек продольного направления рельса 5. Профильный валик, имеющий в сечении желаемую форму в соответствии со сплошной линией опорной точки 3, сошлифовывает бетон в требуемых местах и подготавливает опорную точку 3 к соответственно предусмотренным для этого крепежным устройствам рельса 5.

На фиг.3 шлифовальное устройство согласно изобретению изображено в виде эскиза. Шлифовальное устройство выполнено в виде портального шлифовального станка. На двух стойках 16 с возможностью перемещения в направлении x установлена траверса 17. Для индивидуального позиционирования шлифовального устройства 15 траверса 17 снабжена двумя каретками 18. С помощью кареток 18 возможно точное позиционирование шлифовального устройства в направлениях y и z.

На каретке 18 предусмотрены привод 19 и поворотный механизм 20, находящиеся в соединении с профильным валиком 21. Профильный валик 21 приводят приводом 19. Профильный валик 21 подводят к плите 1 посредством портального шлифовального станка. За счет специальной формы профильного валика 21 при шлифовании плиты 1 создают форму опорной точки 3 на бугорке 2. При перемещении траверсы 17 в направлении x профильный валик 21 проходит по множеству отдельных опорных точек 3 на плите 1 и, тем самым, создает монтажную поверхность для рельса 5. За счет соответствующего управления кареткой 18 в направлениях y и z может происходить индивидуальное позиционирование опорных точек 3 на бугорках 2, так что возможна даже криволинейная или многоугольная укладка рельса.

На фиг.3 показаны различные положения профильного валика 21, достигаемые благодаря перемещению траверсы 17 или каретки 18 и поворотного механизма 20.

Для изготовления точных по форме опорных точек 3 предусмотрено, что шлифовальное устройство один или несколько раз перемещают по плите 1 посредством его траверсы 17, в основном, в направлении х. При этом профильный валик 21 подают на врезание приблизительно на желаемый заданный размер опорной точки 3. Отдельные шаги подачи на врезание могут быть относительно большими. Это черновое шлифование опорной точки 3 может происходить, тем самым, очень быстро. Лишь при последнем перемещении траверсы 17 в направлении x по плите 1 путь подачи на врезание устанавливают более коротким. Благодаря этому происходит придание очень точной формы опорной точке 3. С тем чтобы для выполнения этой последней операции иметь в распоряжении профильный валик 21, максимально точно соответствующий желаемой форме, его подводят к правочному устройству 25. Правочное устройство 25 состоит из покрытой алмазами правочной плиты, которая отображает точную форму опорной точки 3 в ее сечении. Приставляя вращающийся профильный валик 21 к правочному устройству 25, профильный валик 21, состоящий по сравнению с правочным устройством 25 из более мягкого материала, приводят в соответствие с формой правочного устройства 25. При заключительном чистовом шлифовании, т.е. обработке слоя на опорной точке 3 толщиной всего лишь несколько десятых миллиметра, на ней отображается эта форма сечения профильного валика 21. Этим достигается придание очень точной формы.

В то время как в уровне техники при обработке сборных бетонных элементов приходилось всегда исходить из того, что должен использоваться очень твердый и в значительной степени износостойкий инструмент, чтобы обеспечить придание сборному бетонному элементу очень точной формы, настоящее изобретение исходит из того, что собственно инструмент подвержен очень сильному износу. Последняя обработка происходит, правда, лишь тогда, когда инструмент еще раз был доведен до желаемой формы и, при необходимости, также еще раз замерен. Неожиданным образом оказалось, что это устройство согласно изобретению и соответствующий способ обеспечивают существенное более быстрое и рентабельное изготовление сборных бетонных элементов с предельно точной формой, по меньшей мере, отдельных мест сборного бетонного элемента. Это необходимо, в частности, у плит жестких полотен пути, поскольку для построения жестких полотен пути требуется очень большое число плит и их приходится очень быстро укладывать. Тем самым, можно значительно сократить длительное прежде время сооружения жестких полотен пути.

Настоящее изобретение не ограничено описанными формами выполнения. Способом согласно изобретению можно изготавливать также другие сборные бетонные элементы, требующие в местах предельно точных размеров, в частности, когда эти места имеют продольную протяженность с одним и тем же сечением, которую можно шлифовать. Кроме того, в качестве альтернативы возможен подвод сборного бетонного элемента к шлифовальному устройству, а, не как в примере выполнения, подвод шлифовального устройства к неподвижной плите. Изложенным способом согласно изобретению возможно также создание мест соединения отдельных, уложенных в ряд плит. При этом обрабатывают, например, торцевые стороны плит, стыкующиеся между собой. Соответствующие соединительные элементы при их точном позиционировании могут соединять плиты между собой. Это предпочтительно и тогда, когда плиты укладывают не прямолинейно по отношению друг к другу, а в форме многоугольника. Торцевые стороны плит 1 могут быть и в этом случае соответственно обработаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ ПУТЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2449071C2 |

| УЧАСТОК ПУТИ И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ БЕТОННЫХ ПЛИТ | 2007 |

|

RU2431009C2 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ С БЕТОННЫМ ПОЛОТНОМ | 2008 |

|

RU2472893C2 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| ТВЕРДОЕ ЖЕЛЕЗНОДОРОЖНОЕ ПОЛОТНО С НЕПРЕРЫВНЫМ ОСНОВАНИЕМ | 2009 |

|

RU2506365C2 |

| Подрельсовое устройство железнодорожного пути и способ укладки по меньшей мере одного подрельсового устройства железнодорожного пути | 2020 |

|

RU2746554C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОУПРУГОГО ЗАКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ НА СТАНДАРТНЫХ БЕТОННЫХ ШПАЛАХ | 1997 |

|

RU2239012C2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Профильная полоса для рельсовых подкладок | 1986 |

|

SU1342539A1 |

| НАСТИЛ ДЛЯ РЕЛЬСОВОГО ПУТИ | 2002 |

|

RU2280119C2 |

Изобретение относится к способу изготовления прецизионного сборного бетонного элемента, в частности в виде шпалы или плиты жесткого полотна пути для рельсовых транспортных средств, а также к соответствующему устройству для изготовления прецизионного сборного бетонного элемента. При способе изготовления прецизионного сборного бетонного элемента, в частности в виде шпалы или плиты жесткого полотна пути для рельсовых транспортных средств, сборный бетонный элемент в функционально-важных местах, которые представляют собой опорные точки для создания монтажной поверхности рельса, шлифуют профильным валиком до заданного размера. Устройство для этого представляет собой шлифовальный станок с профильным валиком для шлифования сборного бетонного элемента в функционально-важных местах до заданного размера. Профильный валик (21) состоит из изнашивающегося материала, в частности карбида кремния. Технический результат изобретения заключается в уменьшении допусков при изготовлении сборных бетонные элементов и, следовательно, сокращении затрат на изготовление, оснащение и монтаж бетонных элементов, а также рельсов и их креплений. 2 н. и 18 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ВЕРХНЕГО СТРОЕНИЯ ПУТИ БЕЗ ЩЕБЕНОЧНОГО БАЛЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2148685C1 |

| Установка для шлифования каменных и бетонных изделий | 1974 |

|

SU612804A1 |

| Способ управления процессом шлифования | 1980 |

|

SU963837A2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| БАЙКАЛОВ А.К., СУКЕННИК И.Л., «Алмазный правящий инструмент на гальванической связке», Киев: «Наукова Думка», 1976, с.5-7 | |||

| ИППОЛИТОВ Г.М., «Абразивные инструменты и их эксплуатация», М.: Машгиз, 1959, с.51. | |||

Авторы

Даты

2008-02-10—Публикация

2003-03-14—Подача