на во всех точках профиля шлифовального крзга, во всем процессе )далеппя припуска.

Во многих слзчаях как при чистовой, ТЯК и при черновой обработке валков отношение величины припуска Л к глубине

р шлифования составляет Л - 20-40,

где Р - па обработку; / - глубина резания.

В этих Зсловпях имеет место значительное изменение глубины резания но профилю шлифовального круга, обусловленное разницей радиуса профиля шлифовального круга н текущего радиуса профиля валка при снятии припуска. Контакт шлифовального круга н валка прнобретает точечный характер. Это .вызывает неравномерный износ шлифовального круга по его профилю и потерю его формы, что увеличивает непостоянство глубины резания и усугубляет точечный характер контакта шлифовального круга с изделием. Процесс шлифования делается неуправляемым.

Для обеспечения возможности управления процессом шлифования прибегают к .многократной правке шлифовального крута в процессе обработки ио радиусу, равному текущему радиусу профиля валка при снятии припуска. Это приводит к потере производительности и повышает расход абразивного материала.

Приведем количественный анализ параметров процесса шлифования в процессе снятия припуска.

Обозначим через R радиус профиля шлифовального круга, равный поминальному радиусу профиля изделия.

V

Начальный радиус /, профиля заготовки валка равен

г, R-P, где Р - общий припуск.

Текущий радиус Rt профиля валка перед i-M ироходом шлифовального круга равен Ri R-Pi;

где Pi - остаточный припзск перед t-M проходом, причем

p Р-//,;С .

Таким образом, перед обработкой (i 0) РО Р, Ri в последнем проходе (i л) Р„ 0; Р; R.

Монсно показать, что волнистость ngoфиля валка, обусловленная разницей радиуса R профиля шлифовального круга и текущего радиуса Ri профиля валка, определяется уравнением;

(Ri + hi) .2.....2р. . р . cos бя,

где hi - волнистость профиля валка после /-ГО прохода шлифовального круга;

Н О// arc sm ,/, ,

А

где Я - высота щлифовального круга.

После подстановки, пренебрегая величинами порядка hilR и PilR, получим:

(2)

hi Pi (l- cos6//).

Как видно из формулы (2), волнистость hi имеет наибольшее значение в начале обработки (РО Р и уменьшается до О в конце обработки (Р 0).

Изменение глубины шлифования по профилю круга, обусловленное волнистостью, равно:

/I/ t

(1-cosS//).

Паиример, при // 100 .мм, R 100 мм, бя 30°; в первом нроходе (Ро Р).

Р

Таким образом, в начале обработки волиистость может превышать глубину шлифования.

Определим допусти.мую величину остаточного припуска Р, исходя из допустимого измеиеиия 5 глубины шлифования по нрофилю круга.

Обозначим: /(

Тогда получим: л -, - - .

1 -cos о//

Необходимое донолнительиое число правтэк равно:

Р

II

II

- (1 ---cos30°).

-Г-. К

Pil

Например, для вышеприведеппого случая, ирпиимая 6i 0,2, получим:

/1....,, 1,49 1- cos 30

ииаче, для обеспечения колебаний глубины резания в пределах 20% необходимо осуществлять 2 правки щлифовального круга на каждые 3 прохода вдоль изделия. Общее число правок в данном случае

. (l-cos30°) 13,.

При таком числе правок noTepj времени : на их осуществление в 4-5 раз превышают

-время снятия припуска, что приводит к значительным потерям производительности шлифования.

Целью изобретения является повыше-ние производительности шлифования.

Поставленная цель достигается тем,что в способе управления по основному изобретению радиальную подачу шлифоваль: ного круга в процессе съема припуска при черновом шлифовании осугцествляют в ряде последовательных фиксированных угловых положений шлифовального круга на оси его качания.

Данное техническое решение позволяет удалить основную часть припуска врезным шлифованием с одновременным участием в обработке всех точек профиля шлифовального круга. Это исключает необходимость

.выполнения промежуточных правок шлифовального круга и повышает производительность шлифовапия.

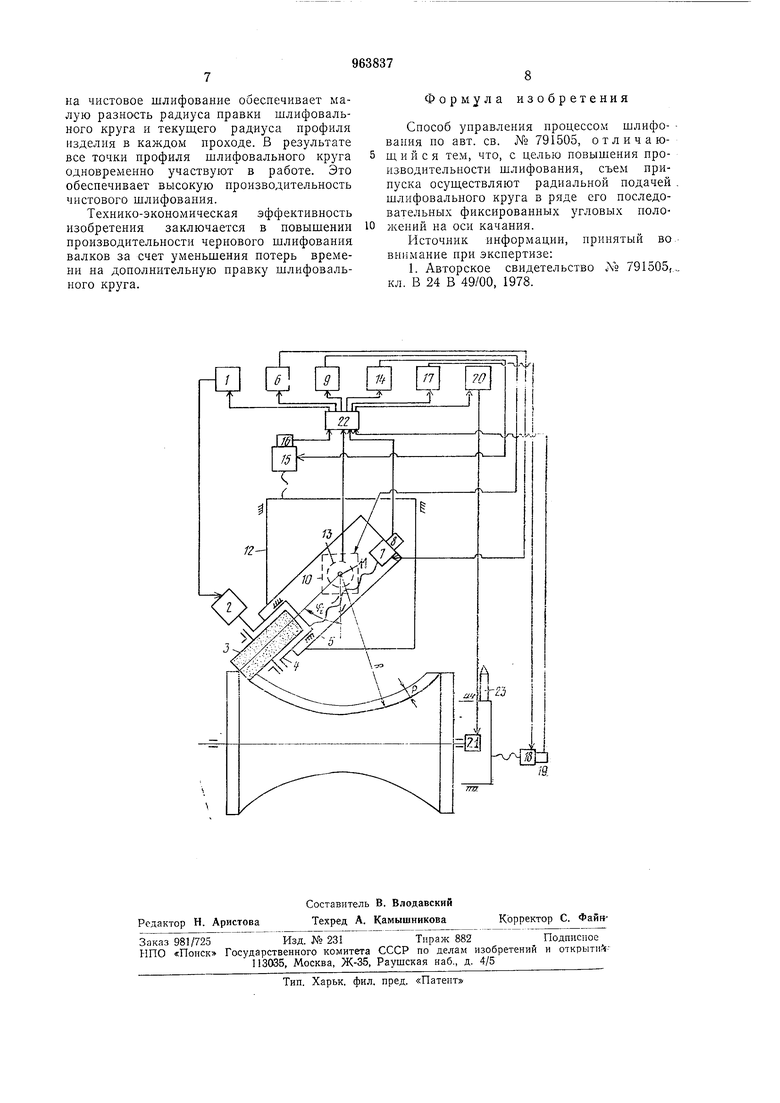

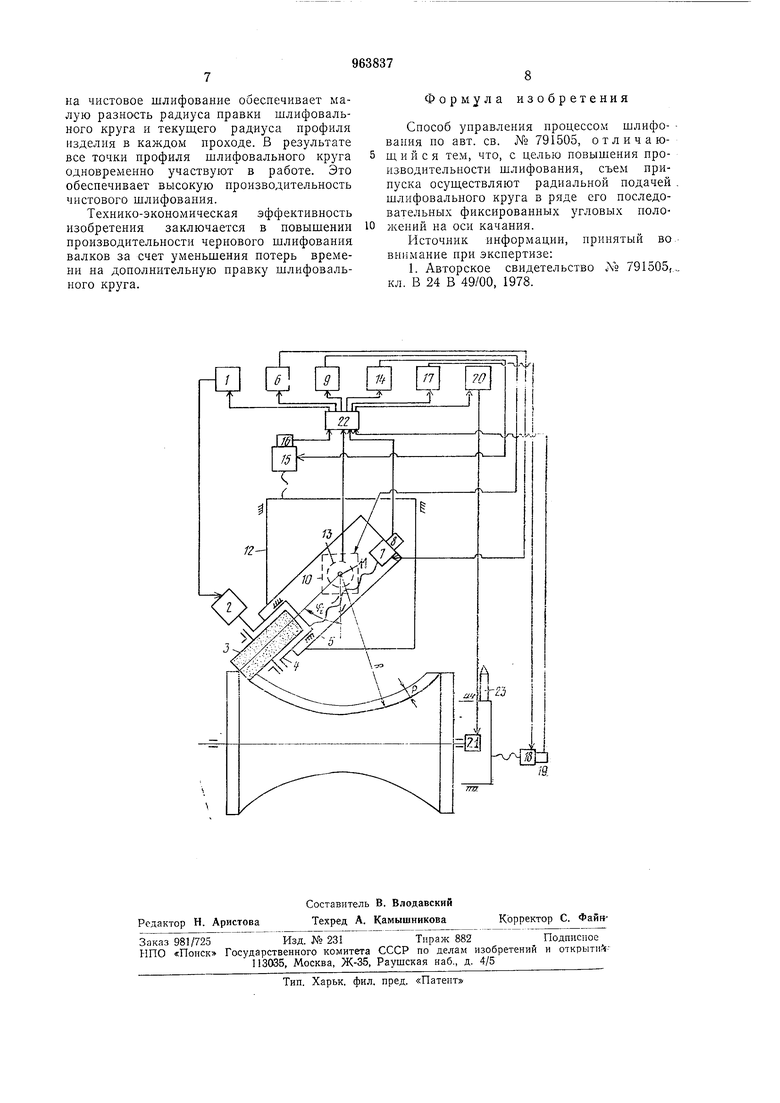

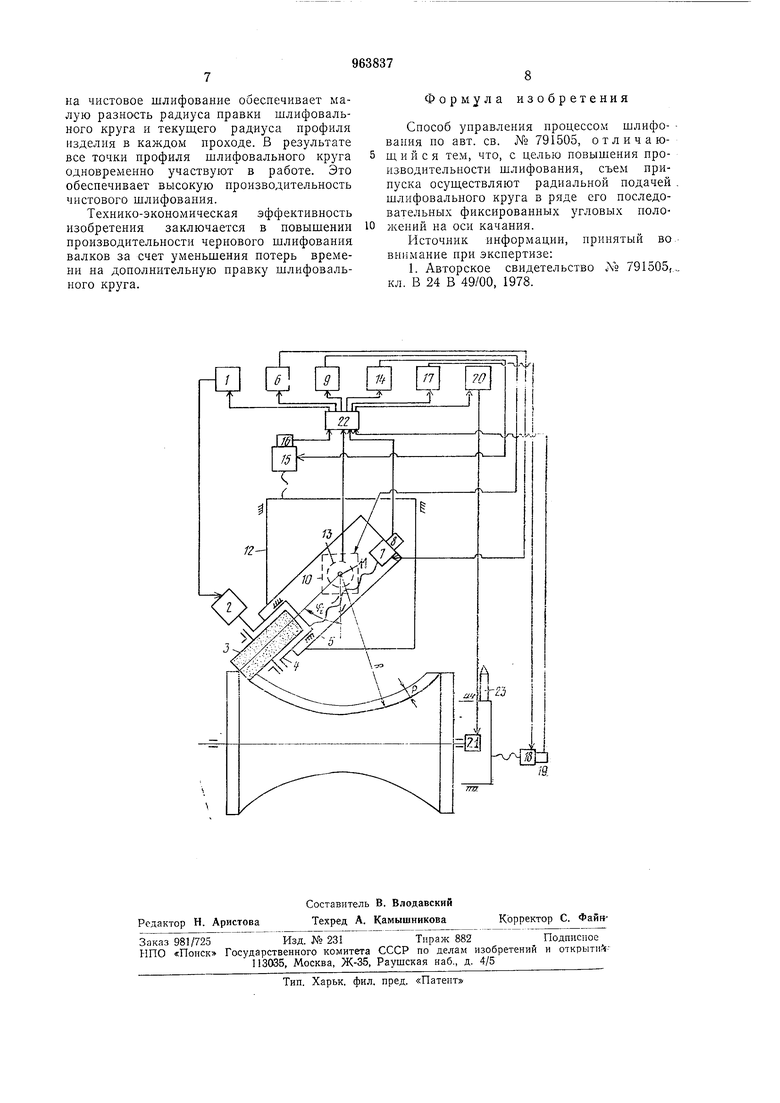

Па чертеже изображена блок-схема системы управления процессом шлифования валков.

Схема унравления процессо.м шлифования валков содержит схему управления 1 двигателем 2 шлифовального крута 3, смонтированного на шпинделе шлифовальной бабки 4, устанозлен ой на поперечных направляюших суппорта 5, схему управления 6 двигателем 7 поперечной подачи :шлифовальной бабки с датчиком 8 перемео1,ения, схему 9 управления двигателем 10 поворота суппорта 5 во;:руг оси И, закреплеииой на поперечной каретке 12, с датчиком 13 поворота, схему 14 управления двигателем 15 поперечного перемешеПИЯ каретки 12 с датчиком 16 перемешений, схе.му 17 управления двигателем 18 с датчиком 19 осевого перемеш,ения стола с установленным на нем изделием, схему 20 управления двигателем 21 издеЛИЯ, а также управляющее работой указанных схем программное устройство 22. Выходы устройства 22 соединены с входами схем 1, б, 9, 14, 17, 20, а выходы датчиков 8, 13, 16, 19 - с входами }стройства 22. На схеме закреплен правильный прибор 23.

Схема управления работает следующим образом.

Устройство 22 включает по программе двигатель 18 д;1я подвода правильного прибора 23 к шлифовальному кругу, затем включает двигатель 7 для установки радиуса качания шлифовального круга вокруг оси И равным номинальному радиусу R дуги ирофиля изделия. После этого устройство 22 включает двигатель 15 для быстрого подвода и периодической радиальной нодачи шлифовального круга к

правильному прнбору, и включение.м двигателя 10 обеспечнвает качание шлифовального круга н его правку по радиусу R.

В завершении правки производят черновое шлифование валка радиальной подачей шлифовального круга в его фиксированных угловых ноложениях на оси И качаиия.

При этом устройство 22 последовательным включением двигателей 7, 15, 18, 10 обеспечивает совмещение оси 11 качания с центром дуги профиля изделия н установку шлифовального круга в одно из крайних угловых положений на оси 11 качания.

В этом угловом положении шлифовальиого круга устройство 22 включает двигатель 7, осуществляя удаление припуска радиальной подачей шлпфовальиого круга в режиме чернового шлифования на конце профиля изделия. По окончании чернового шлифования даиного участка поверхности изделия реверс1 вным включением двигателя 7 устройство 22 отводит шлифовальный круг на величину припуска, включением двигателя.10 поворачивает шлифовальпый круг вокруг оси 11 качания в следующее фиксированное угловое положение для шлифован; я сме;-кного участка поверхности изделня и включением двигателя 7 обеспечивает черновое шлифование этого участка. Цикл повторяют до завершения черновой обработки поверх1 ости.

В каждом фиксированном угловом но,-;о кеиии шлифовального круга на оси 11 качания ycTpciicTiio 22 11зменяет частоту г. 1;1;це 1ия изделия согласно закономерности, сшгсапной в основном изобретении.

Воз.можно также осуществление радиальной подачи нлифовального круга в каждом из его фиксированных угловых положений на оси 11 качания синхронным включением двигателей 15 и 18 с реверсивгым возвратом оси качания в центр дуги прОчф ля зделия по завершению чернового шлифозаиия данного участка изделия.

После чер}ювого шлифования поверхнзс;и оставляют припуск на чистовое н.1лифование, перед чистовым шлифованием делают чистовую правку шлифовального круга. Чистовое шлифование осуществляют по способу, описанному в основном изобретении. При этом частоту вращеи 1я изделия непрерывно нзменяют в pr.BMCiniOCTH от угла поворота шлифоваль1-;сгэ круга вокруг качания еогласно законо: ;ерности (), а контакт шлифовальисго круга с изделием в процессе одного качания поддерживают постоянным. Тем самым обеспечивают высокое качество шлифуемой поверхности и постоянство Здельной нагрузки на абразивное зерно. Малая величина припуска (0,03-0,05 мм)

на чистовое шлифование обеспечивает малую разность радиуса правки шлифовального круга и текущего радиуса профиля изделия в каждом проходе. В результате все точки профиля шлифовального круга одновременно участвуют в работе. Это обеспечивает высокую производительность чистового шлифования.

Технико-экономическая эффективность изобретения заключается в повышении производительности чернового шлифования валков за счет уменьшения потерь времени на дополнительную правку шлифовального круга.

8 Формула изобретения

Способ управления процессом шлифования по авт. св. № 791505, отличаюш и и с я тем, что, с целью повышения производительности шлифования, съем ирипуска осуш,ествляют радиальной подачей шлифовального круга в ряде его последовательных фиксированных угловых положений на оси качания.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство Л 791505, кл. В 24 В 49/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом шлифования | 1980 |

|

SU956257A2 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| Способ прерывистого шлифования | 1989 |

|

SU1726223A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

Авторы

Даты

1982-10-07—Публикация

1980-11-10—Подача