Изобретение относится к транспортному машиностроению, в частности к ведущим колесам тракторов.

Известно ведущее колесо транспортного средства, содержащее ведущую полуось, жестко закрепленную на ней ступицу, выполненную из двух частей, и диск колеса, установленный на ступице. В полости диска установлены листовые рессоры, связанные с дугообразными копирами, взаимодействующими с опорными роликами. Дугообразный копир состоит из двух криволинейных участков переменной длины с беговыми дорожками и различными по величине углами подъема [1].

Недостатком известного устройства является его неработоспособность. В начальный период движения - трогание с места и разгон до установившегося рабочего режима движения с ускорением, энергетическое средство, наряду с силами сопротивления, преодолевает и дополнительные инерционные нагрузки, вследствие которых приложенный к ведущей полуоси колеса крутящий момент возрастает в несколько раз. В результате этого упругий элемент - листовая рессора - с неизменной (постоянной) характеристикой, преодолевая такую чрезмерную нагрузку, деформируясь, прогибается в обратную сторону. Нарушается кинематическая связь между пластинчатыми копирами с беговыми дорожками и опорными роликами, которые, перекатываясь, выходят за пределы последних и создают аварийную ситуацию: ступица внутри диска колеса вращается вхолостую со всеми приводно-крепежными элементами.

Известно ведущее колесо с шиной для транспортного средства, содержащее диск, состоящий из ведущей и ведомой частей, жестко связанные, соответственно со ступицей и ободом. Ведущая и ведомая части колеса имеют окна, равномерно расположенные по окружности, в которых размещены цилиндрические пружины. Кроме того, ведущая часть диска колеса снабжена трехгранными выступами, равномерно распределенными по периферии окружности и обручем. Обруч состоит из отдельных секторов, соединенных внахлест, и имеет возможность радиального перемещения посредством толкателей. При этом обруч с секторами установлен между ободом и шиной колеса с зазором, величина которого превышает высоту трехгранных выступов ведущей части колеса, находящихся во взаимосвязи с толкателями, один конец каждого из которых жестко связан с сектором обруча колеса, а другой установлен с возможностью радиального перемещения в направляющей, закрепленной на ведомой части диска [2].

Недостатком известного устройства является сложность и ненадежность конструкции.

Установленный с зазором между ободом и шиной обруч способствует проскальзыванию шины относительно обода колеса, что ведет к преждевременному ее износу. Кроме того, в конструкции колеса множество взаимосвязанных и сложных по конфигурации приводных исполнительных элементов, представляющих в совокупности единый синхронный механический узел.

Наиболее близким по технической сущности к заявляемому упругому колесу является выбранное в качестве прототипа упруго-ведущее колесо транспортного средства, содержащее обод с зубьями-выступами и ступицу. Между ободом и ступицей в диаметральной плоскости симметрии поперечного сечения колеса установлены секции вставных упругих элементов с ползунами, имеющими подпружиненный зуб, при этом его зацепление с внутренними зубами-выступами обода выполнено с радиальным и боковым зазорами [3].

Недостатком известного устройства является его неработоспособность, низкие тягово-динамические показатели. Под воздействием вертикальной нагрузки от массы транспортного средства размещенные по периметру окружности между ободом и ступицей подпружиненные зубья с вертикальными и боковыми зазорами в зоне контакта, проходящей через ось ступицы, пружины то сжимаются (зазоры уменьшаются, выбираясь), то растягиваются, разжимаясь (зазоры увеличиваются).

Сжатие пружин зубьев, вследствие выбора-уменьшения зазоров в сопрягаемых элементах, способствует некоторому смещению от оси ступицы и увеличению тангенциально-касательного усилия и контактного напряжения в подпружиненных зубьях. Это ведет к увеличению динамических нагрузок, в частности, в момент вывода системы из статического состояния пружины деформируются, увеличивается радиально-осевая нагрузка, зубья изгибаются, искривляются и ломаются, нарушается динамико-кинематическая связь «ступица-обод» (ступица, буксуя, проскальзывает внутри обода, создавая аварийную ситуацию). Кроме того, периодичность изменения бокового и радиального зазоров (через каждые 180° углового поворота колеса в динамике) способствует ухудшению поперечной устойчивости (нарушается кинематическая связь между ободом и ступицей в верхнем секторе колеса) и возникновению дополнительных вертикальных колебаний и галопирования вследствие периодического изменения координат центра масс и мгновенной оси вращения транспортного средства, что отрицательно сказывается на тягово-сцепных качествах - увеличении буксования колес.

Задачей изобретения является улучшение тягово-динамических показателей транспортного средства.

Поставленная техническая задача достигается тем, что у упруго-ведущего колеса, содержащего обод с зубьями-выступами и ступицу, согласно изобретению наружная поверхность ступицы выполнена с зубьями-выступами трапециевидной формы, на боковых поверхностях которых жестко закреплены пружины, между которыми радиально установлены кронштейны-спицы с роликами-каточками на концах, впадины между зубьями-выступами обода выполнены в виде полозков-направляющих, при этом пружины входят в зацепление с зубьями-выступами обода, а ролики-каточки установлены с возможностью углового поворота в полозках-направляющих ступицы.

Сравнение заявляемого устройства с прототипом показывает, что новым является то, что, наружная поверхность ступицы выполнена с зубьями-выступами трапециевидной формы, на боковых поверхностях которых жестко закреплены пружины, между которыми радиально установлены кронштейны-спицы с роликами-каточками на концах, впадины между зубьями-выступами обода выполнены в виде полозков-направляющих, при этом пружины входят в зацепление с зубьями-выступами обода, а ролики-каточки установлены с возможностью углового поворота в полозках-направляющих ступицы.

Таким образом, предлагаемое техническое решение соответствует критерию «новизна».

Плоская пружина ведущей ступицы колеса, работая в режиме «изгибание-выпрямление», благодаря потенциальной упругоподатливой, исключающей остаточную деформацию характеристике, мягко и плавно преодолевает силы возмущения движению трактора. При этом, по мере преодоления сил возмущения движению трактора, часть кинетической энергии, затраченной на деформацию (изгибание) пружины, генерируясь упругостью пружины и выпрямляя ее, преобразуется в потенциальную энергию и трансформируется в замкнутую цепь «ступица-обод» циркулирует по контуру, переходя из одного вида энергии в другой в течение всего эксплуатационно-технического цикла работы пружины.

Стабилизируется контактно-касательное тяговое усилие обода ведущего колеса с несущим грунтом, адаптируясь к почвенной среде и оптимизируя протекание технологического процесса. Вследствие этого улучшаются тягово-динамические показатели трактора, а именно динамические нагрузки в трансмиссии и ходовой части, снижается буксование ведущих колес трактора, что очень важно при неустановившемся режиме работы - трогании и разгоне, когда в результате дополнительных инерционных нагрузках динамические нагрузки и буксование ведущих колес возрастают в несколько раз.

Жесткие кронштейны-спицы с роликами-каточками на концах кинематически связывают ведущую ступицу с ободом колеса, выполняют функцию демпфера, смягчая, поглощают ударно-вертикальные нагрузки (импульсы сил), снижая их как в ходовой части, так и остове трактора. Кроме того, вследствие адаптации ведущего колеса трактора к неровностям несущего грунта и снижения степени отрыва (подпрыгивания и галопирования) колеса от почвы, повышаются тягово-сцепные качества ведущего колеса, что дополнительно сказывается на снижении буксования.

Предложенное техническое решение отвечает критерию «изобретательский уровень», так как неочевидно для специалиста, и обеспечивает повышение тягово-динамических показателей и снижение буксования ведущих колес.

Предложенное техническое решение соответствует критерию «промышленная применимость, т.к. может быть использовано в сельскохозяйственном машиностроении при производстве колесных тракторов и транспортных средств, а также в военной промышленности.

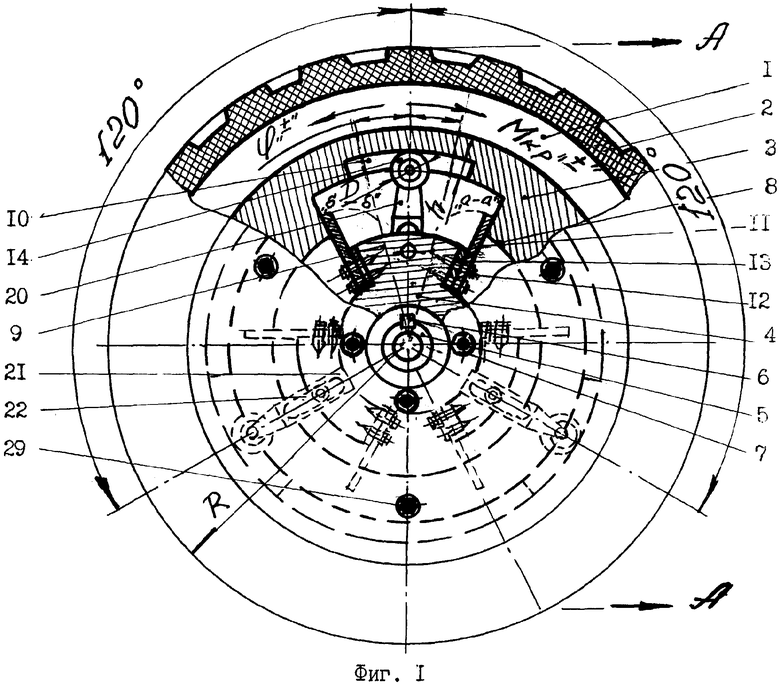

Изобретение поясняется чертежами.

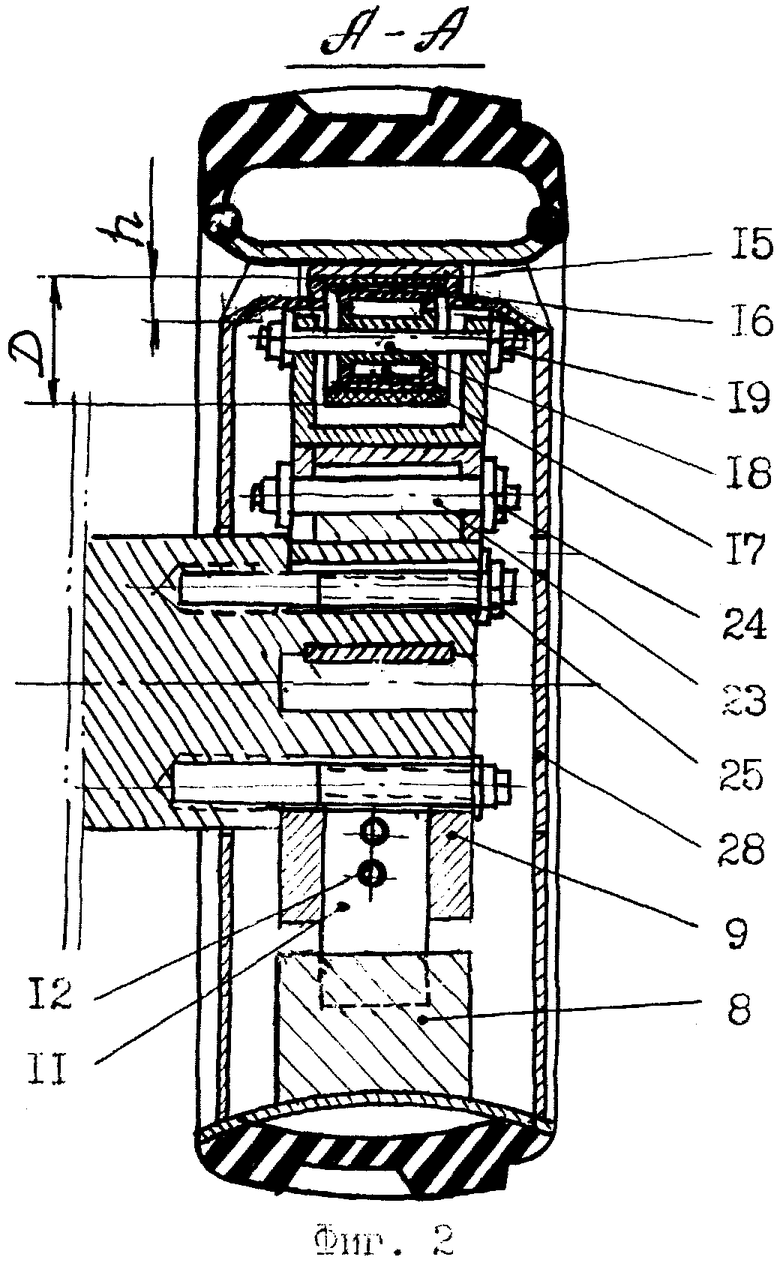

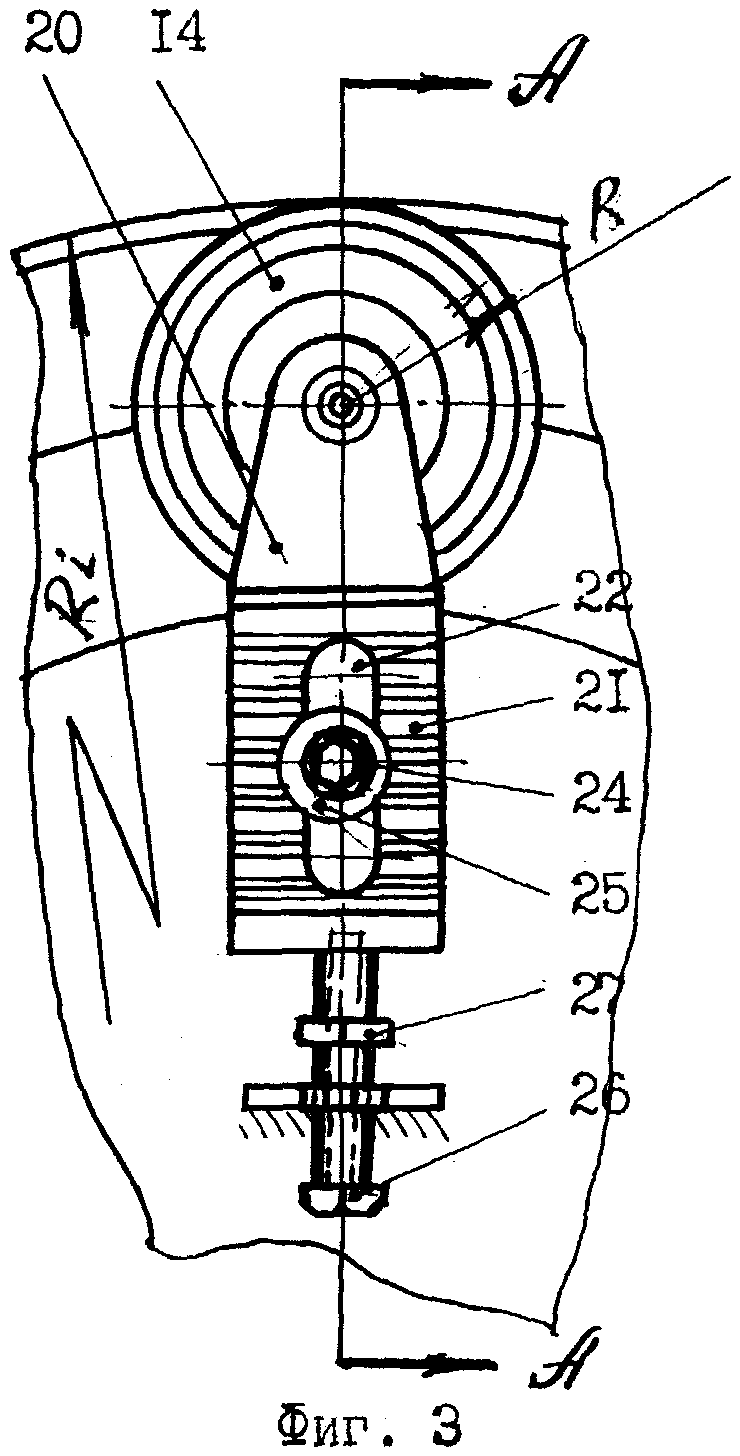

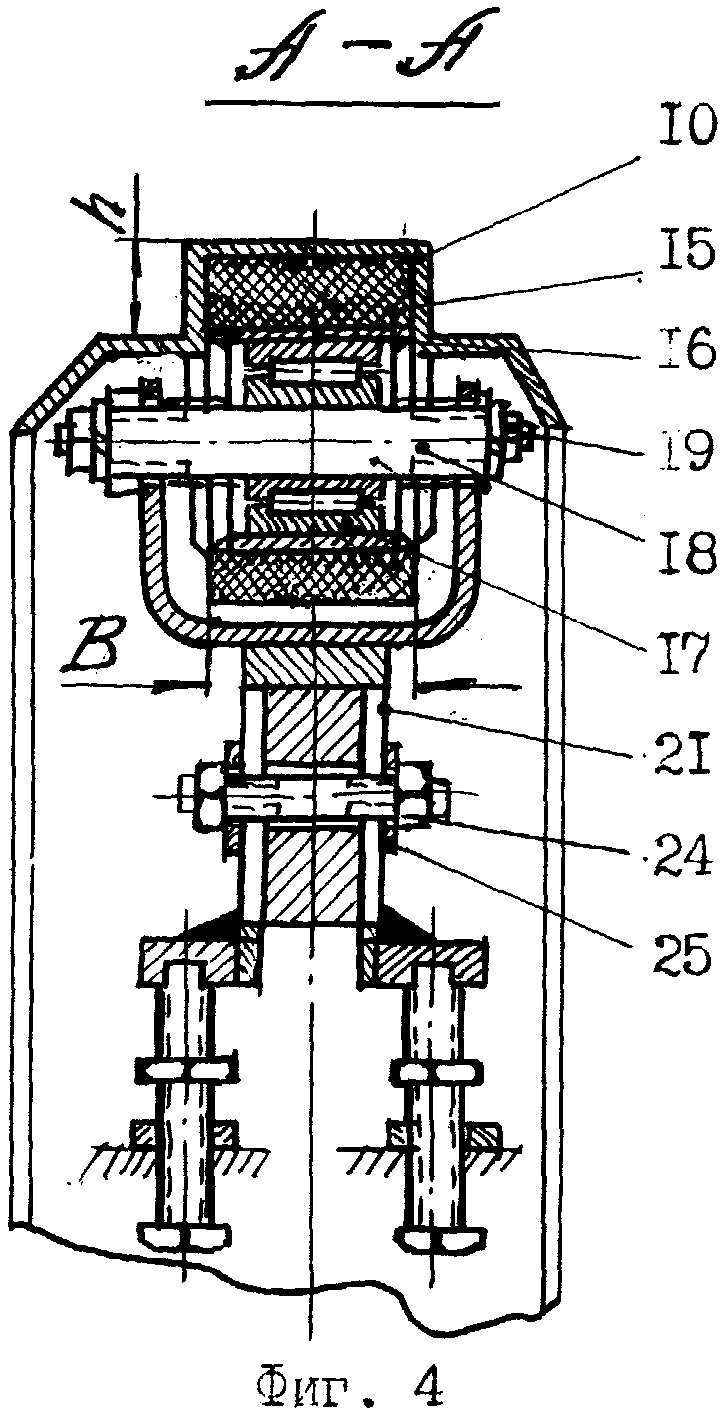

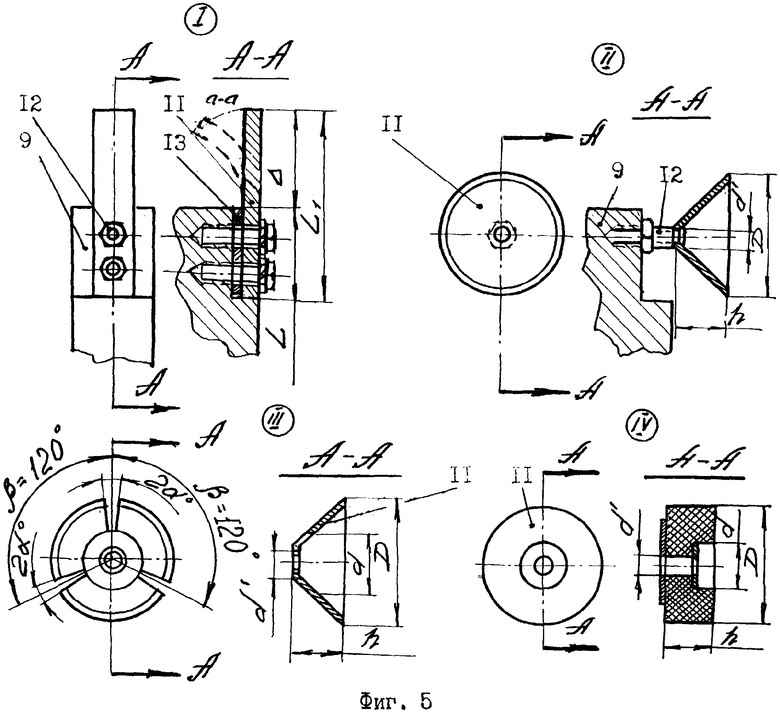

На фиг.1 показано упругое ведущее колесо, вид сбоку; на фиг.2 - то же, разрез А-А; на фиг.3 - ролик-каточек в сборе, вид сбоку; на фиг.4 - то же в разрезе А-А; на фиг.5 - возможные типы упругих элементов I...IV, вид сбоку в разрезе А-А: I - плоская пружина; II - тарельчатая пружина; III - тарельчато-разрезная (лепестковая) пружина; IV - резино-амортизационная пружина.

Упругое ведущее колесо 1 с пневматической шиной 2 состоит из ведомой 3 (обод) и ведущей 4 (ступица). Ступица 4 колеса 1 с ведущей полуосью 5 трактора (не показан) соединены шпонкой (шлицами) 6 и шпильками (болтами) 7.

Для эффективного и полного сопряжения поверхностей зацепления - обод 3 и ступица 4 части колеса 1 выполнены с зубьями-выступами 8 и 9 трапециевидной формы соответственно. Число парно-контактных зубьев-выступов П (не менее трех) находится в прямой зависимости от класса тяги и энергонасыщенности трактора, следовательно, и от величины передаваемого крутящего момента Мкр и числа ведущих колес, т.е. П≥3.

Дуги-впадины, заключенные между зубьями-выступами 8 обода 3 колеса 1, выполнены в виде полозков-направляющих 10 (беговых дорожек), изготовленных из швеллера П-образного сечения в поперечнике с радиусом закругления Ri, концентричным радиусу вращения колеса 1 шириной В и высотой h, при этом В≥h. К боковым поверхностям граней зубьев-выступов 9 ступицы жестко прикреплены плоские пружины 11, выполненные из пружинистой стали. Крепление плоских пружин 11 осуществлено болтами 12 с регулировочными прокладками 13, обеспечивающими беззазорный технический контакт с сопрягаемыми зубьями-выступами 8 обода. При этом для обеспечения необходимой податливости упругого элемента - траектории изгиба плоской пружины 11 «а-а» (прямой ход) и «б-б» (реверсивный ход), ее длина L1 превышает длину (высоту) L зуба-выступа 9, т.е. L1 φ L или Δ=L1-L. Следует отметить, что величина податливости упругой плоской пружины 11 - траектория изгиба - зависит от величины подводимого крутящего момента Мкр и обуславливается величиной приращения Δ (активной части плоской пружины), ее геометрическими параметрами и материала, из которого она изготовлена.

Между зубьями-выступами 9 ступицы 4 колеса 1 по периферии размещены резино-металлические ролики-каточки 14 шириной «в» и радиусом «r» с возможностью качения вокруг оси. Опорные резино-металлические ролики-каточки 14 входят во взаимосвязь с полозками-направляющими 10 обода 3 колеса 1 с возможностью как углового ±ϕ, так и радиального перемещения с фиксацией.

Кроме плоской пружины 11 могут использоваться тарельчатая, тарельчато-разрезная (лепестковая), резино-амортизационная (варианты II...IV) и торсионная (не показано) пружины.

Геометрические параметры сопрягаемых поверхностей: ролики-каточки и полозки-направляющие - отвечают следующему соотношению В≥h и в≥r, где В=в=r≥h. Следует отметить, что расчетно-конструктивное проектируемое значение деформации пружины - дуги «а-а» или «б-б» прямо пропорционально величине крутящего момента ±Мкр при неустановившемся режиме на I передаче движения трактора с 12...15% запасом передаваемого крутящего момента, обусловленного регуляторными характеристиками автотракторных дизельных двигателей, и обратно пропорционально числу ведущих колес, плоских пружин ступицы и точки приложения крутящего момента (длине - величине радиуса вращения пружин).

Ролик-каточек 14 представляет собой резино-металлическую конструкцию, состоящую из бандажа 15, сделанного из специальной горюче-морозостойкой резины и металлического ободочка 16 с роликовым подшипником 17, насаженным на валик 18, жестко закрепленным посредством затяжных гаек 19 в верхней части спицы, выполненной в виде Н-образного жесткого вильчатого кронштейна 20. Нижняя часть кронштейна-спицы 20 имеет рифленые наружные поверхности-щеки 21 с пазами 22. Кинематико-конструктивная связь «обод-ступица» осуществлена затяжными гайками 24 с рифлеными шайбами 25, стопорными болтами 26 и затяжной гайкой 27.

Упруго-ведущее колесо 1 с наружных сторон защищено кожухом 28, закрепленным болтами 29 к ободу 3.

Упруго-ведущее колесо работает следующим образом.

При приложении к ведущей полуоси 5 крутящего момента ±Мкр, кронштейны-спицы 20 с роликами-каточками 14 на концах, перекатываясь по полозкам-направляющим 10 обода 3, отклоняются на некоторый радиальный угол ±ϕ° относительно обода в зависимости от вектора крутящего момента ±Мкр при работе на прямом или реверсивном ходе движения трактора. В результате этого, плоские пружины 11, жестко закрепленные одним концом на боковых гранях зубьев-выступов 9 ступицы 4, другим - свободным концом находятся в контакте-зацеплении с зубьями-выступами 8 обода 3 колеса 1, плавно прогибаются по некоторой дуге «а-а» или «б-б» с радиусом закругления, равным длине свободной «Δ» - активной части плоской пружины 11 в соответствии с направлением вращения колеса 1.

Плоская пружина 11, деформируясь, изгибается до момента преодоления крутящим моментом ±Мкр ступицы 4 колеса 1 сил сопротивления (возмущения) движению трактора. Преодолев их, пружина выпрямляется и благодаря потенциальной упруго-податливой, исключающей остаточную деформацию, характеристике работает в циклично-ритмичном режиме «изгибание-выпрямление», мягко и плавно преодолевает силы возмущения на протяжении всего технологического времени.

При этом, по мере преодоления сил возмущения движению трактора, кинетическая энергия, затраченная на деформацию (изгибание) пружины, генерируясь упругостью пружины 11 преобразуется в потенциальную энергию, выпрямляет пружину 11 ступицы 4 упруго-ведущего колеса 1, где механическая энергия периодически преобразуется из одного вида энергии в другой, циркулирует в замкнутой цепи по контуру «ступица-обод» в течение всего эксплуатационно-технического цикла деформации «изгибание-выпрямление» пружины.

Таким образом, в результате мягкого и плавного преодоления сил возмущения движению трактора, носящих колебательно-переменный характер, стабилизируется контактно-касательное тяговое усилие обода 3 ведущего колеса 1 с несущим грунтом, адаптируясь к почвенной среде и оптимизируя протекание технологического процесса, тем самым способствует улучшению тягово-динамических показателей колесного трактора. Динамические нагрузки в трансмиссии и ходовой части трактора, буксование ведущих колес снижается, что особенно важно при неустановившемся режиме движения - трогании с места и разгоне, когда в результате дополнительных инерционных нагрузок, динамические нагрузки и буксование колес трактора возрастают в несколько раз, что отрицательно сказывается и на общем КПД и на эксплуатационной надежности узлов и деталей.

Резино-металлические ролики-каточки 14, кинематически связывающие ведущую ступицу 4 с ободом 3 колеса 1, выполняют функцию демпфера, смягчая, поглощают ударно-вертикальные нагрузки (импульсы сил) и, тем самым, снижают их как в ходовой части, так и в остове трактора. Кроме того, вследствие мягкого и плавного преодоления сил возмущения движению трактора, улучшается действие тангенциально-касательного усилия обода 3 колеса 1 и взаимодействие его с неровностями грунта. В результате этого снижается степень отрыва (подпрыгивание, галопирование) ведущих колес от почвы и повышаются тягово-сцепные качества, что снижает буксование колес.

Предлагаемое упруго-ведущее колесо может найти применение в тракторном и транспортном машиностроении, в частности на большегрузных автомашинах и в военной технике.

Источники информации

1. А.с. СССР №1234235, МПК 7 B60B, 9/06, 1986 г.

2. А.с. СССР №1668166, МПК 7 B60B, 9/06, 1991 г.

3. Патент РФ №2026198, МПК 7 B60B 9/02, 1995 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2279354C1 |

| Привод ведущего колеса транспортного средства | 1990 |

|

SU1749068A1 |

| УПРУГОЕ КОЛЕСО | 1992 |

|

RU2026198C1 |

| УПРУГОДЕФОРМИРУЕМОЕ КОЛЕСО | 2004 |

|

RU2347684C2 |

| Колесо транспортного средства | 1983 |

|

SU1092054A1 |

| Колесо транспортного средствадля пЕРЕдВижЕНия B уСлОВияХ ВАКууМА | 1979 |

|

SU806472A2 |

| Устройство для определения буксования ведущих колес транспортного средства | 1987 |

|

SU1525527A2 |

| Колесо транспортного средства | 1980 |

|

SU891490A1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2048988C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2820466C1 |

Изобретение относится к транспортному машиностроению, в частности к ведущим колесам тракторов. Упругое ведущее колесо содержит обод с зубьями-выступами и ступицу. Наружная поверхность ступицы выполнена с зубьями-выступами трапециевидной формы, на боковых поверхностях которых жестко закреплены пружины, между которыми радиально установлены кронштейны-спицы с роликами-каточками на концах. Впадины между зубьями-выступами обода выполнены в виде полозков-направляющих, при этом пружины входят в зацепление с зубьями-выступами обода, а ролики-каточки установлены с возможностью углового поворота в полозках-направляющих ступицы. Технический результат - улучшение тягово-динамических показателей транспортного средства. 5 ил.

Упругое ведущее колесо, содержащее обод с зубьями-выступами и ступицу, отличающееся тем, что наружная поверхность ступицы выполнена с зубьями-выступами трапециевидной формы, на боковых поверхностях которых жестко закреплены пружины, между которыми радиально установлены кронштейны-спицы с роликами-каточками на концах, впадины между зубьями-выступами обода выполнены в виде полозков-направляющих, при этом пружины входят в зацепление с зубьями-выступами обода, а ролики-каточки установлены с возможностью углового поворота в полозках-направляющих ступицы.

| УПРУГОЕ КОЛЕСО | 1992 |

|

RU2026198C1 |

| Колесо с шиной для транспортного средства | 1988 |

|

SU1668166A1 |

| Ведущее колесо транспортного средства | 1984 |

|

SU1234235A1 |

Авторы

Даты

2008-02-10—Публикация

2006-11-07—Подача