Изобретение относится к конструкциям верхнего строения железнодорожного пути, а именно к устройствам для крепления рельса к деревянным шпалам.

Известен костыль для крепления рельса, содержащий головку и четырехгранный стержень с острием, у которого на тыльной грани стержня на примыкающем к головке участке, длиной 0,2...0,6 длины стержня, выполнены выемки. При этом глубина выемок убывает от головки к острию, а профиль каждой выемки выполнен в виде монотонно убывающей от острия к головке кривой (см. SU №1794964, МКИ Е01В 9/06, опубл. 15.02.1993 г.).

Известная конструкция является нетехнологичной. Изготовление выемок на тыльной грани стержня обработкой резанием неэффективно, в связи с низкой производительностью, повышенным расходом металла и режущего инструмента. Формирование тыльной стороны штамповкой проблематично, так как требуется создание значительных усилий со стороны прижима штампа, которые на существующем оборудовании создать невозможно.

Наиболее близким по технической сущности к предлагаемому техническому решению является железнодорожный костыль, содержащий головку и четырехгранный стержень с острием (см. RU №409, U1, МКИ Е01В 9/06, опубл. 16.05.1995 г.). Известный железнодорожный костыль содержит с одной плоскостью симметрии головку с подголовком и стержень, на котором со стороны подголовка выполнена, по крайней мере, одна продольная выемка, а на противоположной грани - продольный выступ, площадь которого составляет 0,02...0,20 площади поперечного сечения стержня костыля.

Железнодорожный костыль известной конструкции изготавливается из специального прокатного профиля, который серийно не выпускается. При формировании головки и острия методами обработки давлением из прокатного профиля, имеющего на одной стороне выступ, а на другой - выемку, форма головки и острия искажаются, что снижает качество костылей.

Задачей, на решение которой направлено заявляемое изобретение, является повышение технологичности изготовления костылей.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в повышении удерживающей способности костыля.

Согласно предлагаемому техническому решению у известного железнодорожного костыля, содержащего головку с одной плоскостью симметрии и стержень четырехгранной формы с острием, на примыкающем к головке участке стержня, длиной 0,5...0,6 длины стержневой части, в плоскости симметрии головки грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от головки к острию, а в плоскости, перпендикулярной к плоскости симметрии головки, грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от острия к головке.

Сущность предлагаемого изобретения поясняется чертежами,

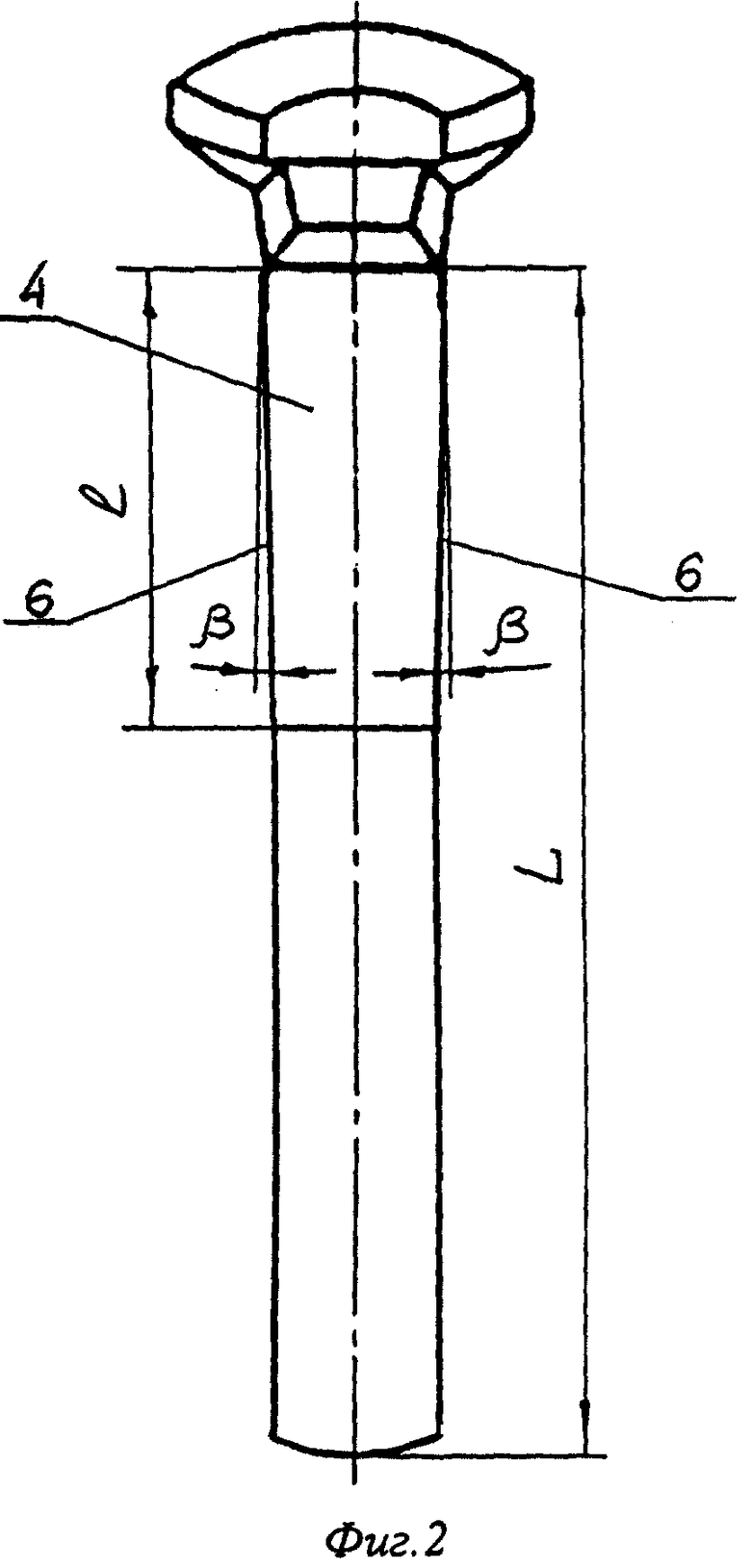

где на фиг.1 представлен вид костыля для крепления рельса перпендикулярно плоскости симметрии головки;

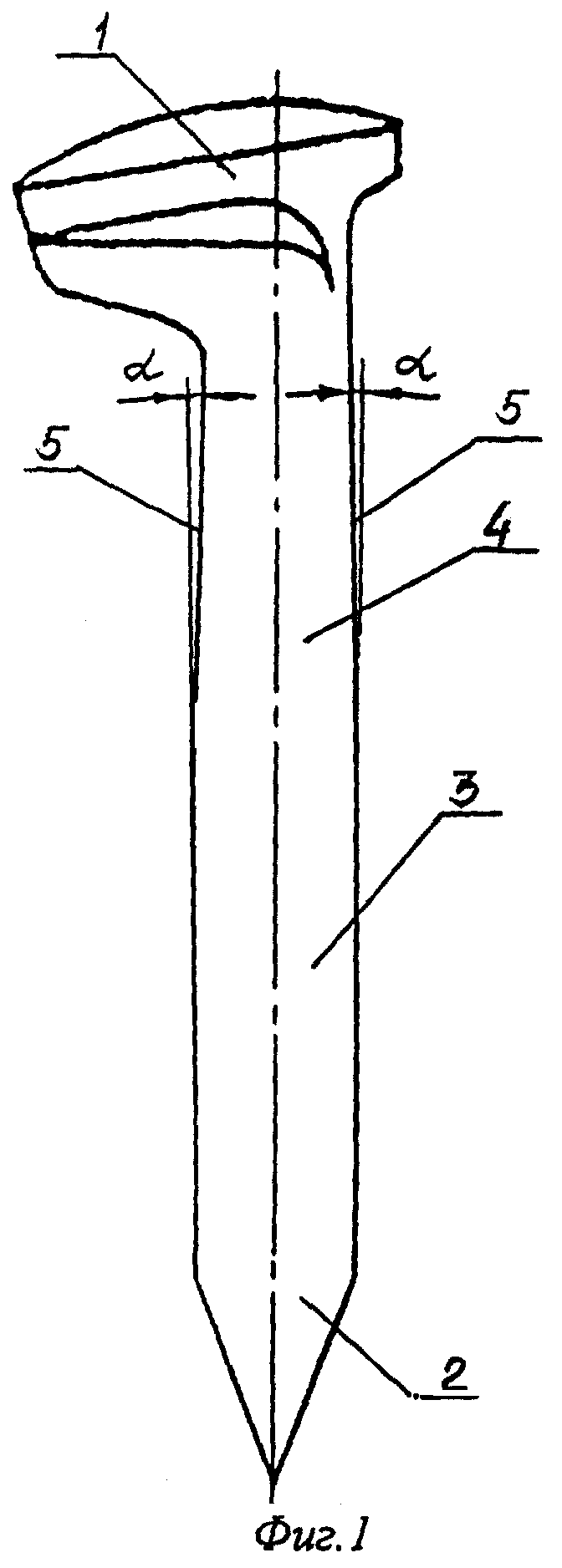

на фиг.2 - вид слева на фиг.1.

Костыль для крепления рельса содержит головку 1 с одной плоскостью симметрии и стержень 2 четырехгранной формы с острием 3. На примыкающем к головке 1 участке 4 стержня 2, длина которого l составляет 0,5...0,6 длины L стержневой части, в плоскости симметрии головки грани 5 наклонены к продольной оси стержня 2 под углом α=1...3° с увеличением расстояния между граням от головки 1 к острию 3. А в плоскости, перпендикулярной к плоскости симметрии головки, грани 6 стержня наклонены к продольной оси стержня 2 под углом β=1...3° с увеличением расстояния между гранями от острия 3 к головке 1.

Костыль работает следующим образом. Костыль стержневой частью 2 устанавливается в отверстие подкладки и забивается в шпалу таким образом, что головка 1 костыля упирается в верхнюю часть подошвы рельса. При забивке материал шпалы деформируется. За счет упругих свойств материала шпалы заполняются зоны в местах, примыкающих к граням 5, что повышает сопротивление костыля извлечению из шпалы.

В условиях ОАО «Магнитогорский калибровочный завод» изготовлена опытная партия костылей разработанной конструкции. Технологический процесс изготовления включал следующие операции. Исходный прутковый металл (сталь Ст.3 квадратного сечения 16×16 мм) нагревался в печи тоннельного типа до температуры 1150...1200°С и подавался в горячештамповочный автомат модели К 28.006, где в острильной клети отрезались заготовки и осуществлялось формирование острия. Затем заготовка подавалась в разъемную матрицу, в которой специальным прижимом осуществлялось деформирование стержневой части с формированием наклонных граней 5, 6 и зажим заготовки за стержневую часть. При движении пуансона от главного привода автомата штамповалась головка 1 костыля. Процесс изготовления протекал стабильно, что свидетельствует о технологичности разработанной конструкции костыля. Проведенные испытания по извлечению забитых в шпалу костылей показали, что удерживающая способность костылей разработанной конструкции на 10...15% выше, чем у костылей известной конструкции с квадратным поперечным сечением. При этом установлено, что при углах α и β менее 1° удерживающая способность снижается и приближается к удерживающей способности стандартных костылей по ГОСТ 5812-82. При углах α и β более 3°, во-первых, возрастают усилия на прижим, которым осуществляется формирование стержневой части костыля, во-вторых, удерживающая способность практически остается на том же уровне, что для костылей с углами, равными 3°.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ КОСТЫЛЬ | 1998 |

|

RU2142532C1 |

| Костыль для крепления рельса | 1990 |

|

SU1794964A1 |

| ФИКСИРУЮЩИЙ БЛОК ЗАКРЕПЛЕНИЯ ЭПЮРЫ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ ДЛЯ ВЫСОКОСКОРОСТНЫХ МАГИСТРАЛЕЙ, ДЛИННОСОСТАВНОГО И ТЯЖЕЛОВЕСНОГО ДВИЖЕНИЯ ПОЕЗДОВ (ВАРИАНТЫ) | 2020 |

|

RU2751167C1 |

| КОСТЫЛЬ ШИШКОВА Ю.А. | 1990 |

|

RU2023103C1 |

| ПРИБОР ДЛЯ ВЫТАСКИВАНИЯ КОСТЫЛЕЙ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ | 1925 |

|

SU3301A1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| Стык рельсовый безударный | 2022 |

|

RU2795710C1 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСОВ К ЖЕСТКОМУ ОСНОВАНИЮ С ПОМОЩЬЮ УПРУГОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ СТАЛЬНОЙ ПЛАСТИНЫ ИЛИ ПОЛОСОВОГО МАТЕРИАЛА | 2007 |

|

RU2383679C2 |

| КОСТЫЛЬ ПУТЕВОЙ | 1998 |

|

RU2137873C1 |

Изобретение относится к конструкциям верхнего строения железнодорожного пути, а именно к устройствам для крепления рельса к деревянным шпалам. Костыль для крепления рельса содержит головку с одной плоскостью симметрии и стержень четырехгранной формы с острием. На примыкающем к головке участке стержня, длина которого составляет 0,5...0,6 длины стержневой части, в плоскости симметрии головки грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от головки к острию. А в плоскости, перпендикулярной к плоскости симметрии головки, грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от острия к головке. Техническим результатом изобретения является повышение удерживающей способности костыля, а также повышение технологичности изготовления костылей. 2 ил.

Костыль для крепления рельса, содержащий головку с одной плоскостью симметрии и стержень четырехгранной формы с острием, отличающийся тем, что, с целью повышения технологичности изготовления, на примыкающем к головке участке стержня, длина которого составляет 0,5...0,6 длины стержневой части, в плоскости симметрии головки грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от головки к острию, а в плоскости, перпендикулярной к плоскости симметрии головки, грани стержня наклонены к продольной оси стержня под углом 1...3° с увеличением расстояния между гранями от острия к головке.

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

| РЕЛЬСОВЫЙ КОСТЫЛЬ | 1998 |

|

RU2142532C1 |

| Рельсовый костыль | 1990 |

|

SU1761840A1 |

| US 5024381 А, 18.06.1991 | |||

| US 1736168 А, 19.11.1929 | |||

| Контактный аппарат механического выпрямителя переменного тока | 1960 |

|

SU136479A1 |

| АЛЬБОМ ЧЕРТЕЖЕЙ ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | |||

| - М., Транспорт, 1995, с.84-85, рис.70. | |||

Авторы

Даты

2008-02-20—Публикация

2006-10-09—Подача