Изобретение относится к технологии изготовления закладных болтов преимущественно с Т-образными, прямоугольными головками и квадратными подголовками для крепления консольных крюков на несущих направляющих при монтаже и укладке телеграфного или телефонного кабеля.

Известны способ и устройства для изготовления стержневых деталей с Т-образными головками с радиальными отростками, описанные в патенте РФ N 2034677, кл. B 21 J 5/08, 1992.

Способ заключается в предварительной высадке головки в форме усеченного конуса, обращенного большим основанием в сторону стержня, последующей высадке цилиндрической головки с конусом, переходящим в стержневую часть. Формообразование головки с радиальными отростками осуществляют в закрытой полости штампа, при этом процессы рассечения и высадки головки на предварительной позиции совмещают с обратным выдавливанием материала в компенсационные полости, а на окончательном переходе штамповки процессы раздачи и высадки головки совмещают с обратным течением металла по всему ее периметру.

Устройство для предварительного формообразования отростков головки в виде пуансона, содержащего прямоугольную в плане рабочую поверхность, образованную двумя крестообразно пересекающимися по оси симметрии ребрами, короткое ребро превышает по высоте длинное продольное с переменной высотой и шириной, в углах пуансона выполнены компенсационные полости.

Устройство для окончательного формообразования отростков головки в виде пуансона, содержащего прямоугольную в плане выпуклую торцевую рабочую поверхность в форме сферы с центральным выступом, профиль сферы понижается от центра к краям выступа.

Основным их преимуществом и недостатком является то, что высадка головки с образованием радиальных отростков происходит в закрытой матрице штампа. Предлагаемую конфигурацию головки болта с радиальными отростками с поднутрением с использованием известного способа и инструмента выполнить невозможно, или же потребуются значительные затраты и изменения.

Известны способ и устройства для изготовления стержневых деталей с Т-образными головками с радиальными отростками, описанные в а.с. СССР N 814544, кл.B 21 J 5/08, 1979.

Способ включает операции обрезки заготовки, формообразования головки путем совмещения процессов рассечения с высадкой на предварительной позиции и раздачи с высадкой на окончательной позиции.

Устройства содержат матрицы и пуансоны для предварительного формообразования отростков головки и для окончательного их формообразования.

В первом устройстве на рабочем торце пуансона симметрично относительно его оси выполнена полость в форме усеченного конуса, меньшее основание которого, являющееся дном полости, равно диаметру заготовки, в центре дна полости закреплен рассекатель клиновидной формы.

В устройстве для окончательного формообразования отростков головки пуансон выполнен в плане в форме прямоугольника, в матрице со стороны торца выполнен диаметральный паз.

Недостатком известного способа является невысокое качество получаемых деталей, у которых головка с радиальными отростками недостаточно четко оформлена, а также повышенный расход металла.

Недостатки устройства для предварительного формообразования отростков головки заключаются в том, что при больших углах клина (110-140o) процесс деформирования протекает неоднозначно, заполнение полости матрицы недостаточно по боковым и нижним граням головки, получить необходимую геометрию на окончательном переходе представляется затруднительным. Качество полученных болтов низкое и при небольших нагрузках на растяжение наблюдается разрушение головки болта, что связано с образованием микротрещин при рассечении заготовки. Процесс предварительного набора головки болта нестабилен из-за потери продольной устойчивости заготовки.

Конструкция самого устройства сложная из-за большого количества деталей и элементов.

Недостаток устройства для окончательного формообразования отростков головки болта в том, что его конструктивное выполнение не позволяет получить головку с четким оформлением, как по форме, так и по размерам.

Наиболее близким техническим решением по совокупности существенных признаков является способ высадки закладных болтов, включающий предварительную формовку головки с набором металла под формообразование отростков головки, и формовку квадратного подголовка - на первом переходе, окончательную формовку за три перехода отростков прямоугольника головки и квадратного подголовка, редуцирование стержня под накатку резьбы, описанный в патенте РФ N 2073582, кл. В 21 К 1/46, 1995, (прототип).

Недостатки этого способа такие же, что и описанного в патенте РФ N 2034677.

Недостатком является и низкое качество детали при выполнении опорной поверхности сферической. За счет сферы увеличивается высота головки, а при затяжке болта - скольжение сферы по опоре, контакт с последней минимален. Недостатком является и непривлекательный внешний вид головки болта.

Прототипами устройств для предварительного и окончательного формообразования радиальных отростков Т-образной головки болта приняты устройства, описанные в а.с. N 814544, кл. B 21 J 5/08. 1979.

Задачей предлагаемого изобретения является создание технологического процесса изготовления универсального закладного болта широкого применения с Т-образной прямоугольной головкой и квадратным подголовком, технологичного в изготовлении при минимальной нагрузке на инструмент и минимальных потерях в металле, с привлекательным товарным видом.

Другой задачей является создание простого по конструкции высадочного инструмента, технологичного в изготовлении и стойкого в эксплуатации.

Технический результат предлагаемого изобретения заключается в стабильности техпроцесса формообразования головки с радиальными отростками, например, болта с Т-образной головкой для крепления консолей при укладке телеграфного кабеля, качественном оформлении граней головки, снижении веса головки по сравнению с прототипом на 5 - 10%, упрощении конструкции инструмента и т.д.

Указанная цель достигается за счет введения новых технологических приемов и конструкторских решений, приводящих к получению конфигурации головки привлекательной формы.

Технический результат достигается тем, что в способе высадки закладного Т-образного болта с головкой с радиальными отростками, включающем высадку головки с набором металла под формовку радиальных отростков, окончательное оформление прямоугольника головки с радиальными отростками и формовку квадратного подголовка, формообразование головки с радиальными отростками и подголовка осуществляют за два перехода, на первом переходе высадку головки с набором металла для формообразования радиальных отростков осуществляют в полости пуансона путем осадки заготовки, разгоняя часть металла радиально по большой оси головки, направляя его в диаметрально противоположные стороны, формируя на головке два равнообъемных сегментных прилива с двойной конусностью по образующим, под головкой на стержне формируют конус, обратный конусу головки, на втором переходе повторной осадкой производят окончательную формовку прямоугольника головки и квадрата подголовка, при этом радиальные отростки, (опорные элементы головки), формуют наклонными с поднутрением в сторону стержня.

Технический результат также достигается тем, что в устройстве для предварительного формообразования отростков головки, преимущественно Т-образного закладного болта для крепления консолей на несущих направляющих при монтаже и укладке телеграфного кабеля, в штампе холодновысадочного автомата, содержащем пуансон с рабочей полостью в торце в форме усеченною конуса, меньшее основание которого круг - дно полости, рабочая полость пуансона на всю его глубину представляет собой две сопрягаемые конические поверхности, направляющие которых представляют собой вытянутый овал, выполненный в виде полуокружностей, расположенных с эксцентриситетом диаметрально противоположно на концах большой оси овала полости и равноудаленных на величину эксцентриситета от центра симметрии полости, образующие полость полуокружности сопряжены между собой плоскостями, проходящими через оба конуса от основания до дна полости и ограничивающими последнюю по малой оси овала.

Технический результат также достигается тем, что в устройстве для окончательного формообразования отростков головки Т-образного болта, преимущественно для крепления консолей при монтаже и укладке телеграфного кабеля, в штампе холодновысадочного автомата, содержащем матрицу и пуансон. где рабочая поверхность матрицы представляет собою диаметральный паз, выполненный в торце матрицы, а рабочая поверхность пуансона в плане представляет прямоугольник, рабочая поверхность пуансона выполнена в форме усеченной прямоугольной пирамиды с квадратом при вершине, образованной пологими гранями плавно сопрягаемыми с прямоугольником основания, углубленного в торец пуансона, рабочая полость матрицы выполнена прямоугольной у торца с радиальными углублениями на концах большой оси прямоугольника, основания углублений направлены под углом внутрь и вниз от торца матрицы, от центра симметрии полости.

Все параметры и размеры по технологическому процессу приняты оптимальными для получения высококачественного изделия с минимальными потерями металла и равномерной нагрузкой на инструмент по переходам.

Предлагаемый технологический процесс, конфигурация головки болта и используемый штамповый инструмент по переходам технологического процесса были смоделированы на компьютере с максимальной точностью.

Существенные отличия предлагаемого способа от известного заключаются в формовке отростков головки болта. На первом переходе вводится формообразование двух диаметрально противоположных равнообъемных сегментных приливов, путем направления части металла радиально по большой оси прямоугольника головки в диаметрально противоположные стороны. На втором переходе отростки головки болта формуют наклонными с поднутрением. При формировании квадратного подголовка для уменьшения нагрузки на инструмент на первом переходе на стержне под головкой формуют конус, обратный конусу головки.

Существенные отличия предлагаемого устройства для предварительного формообразования отростков от прототипа заключаются в выполнении рабочей полости пуансона, на всю ее глубину, в виде двух сопрягаемых конических поверхностей, направляющие которых представляют собой вытянутый овал, выполненный в виде полуокружностей, которые противоположно с эксцентриситетом расположены на концах большой оси овала и равноудалены на величину эксцентриситета от центра симметрии полости, в наличии секущих плоскостей, проходящих через оба конуса от торца до дна полости и служащих сопрягаемыми поверхностями указанных полуокружностей.

Отличия от прототипа устройства для окончательного формообразования отростков заключаются в выполнении рабочей поверхности пуансона в форме углубленной в торец пуансона усеченной прямоугольной пирамиды с пологими гранями и квадратом при вершине, а рабочей полости матрицы в форме прямоугольника с радиальными углублениями на концах его большой оси, основания которых направлены под углом вниз от торца и от центра симметрии полости матрицы, угол наклона пологих граней пуансона равен углу наклона радиальных углублений в прямоугольной полости матрицы.

Болт обладает высокой прочностью, имеет привлекательный товарный вид, технологичен в изготовлении при равномерной нагрузке на инструмент, может быть использован в широком диапазоне применений. Образование поднутрения способствует плотному прилеганию головки болта к плоскости подложки и стабильному его удержанию.

Сущность предлагаемого изобретения и его отличия от известных прототипов поясняются чертежами.

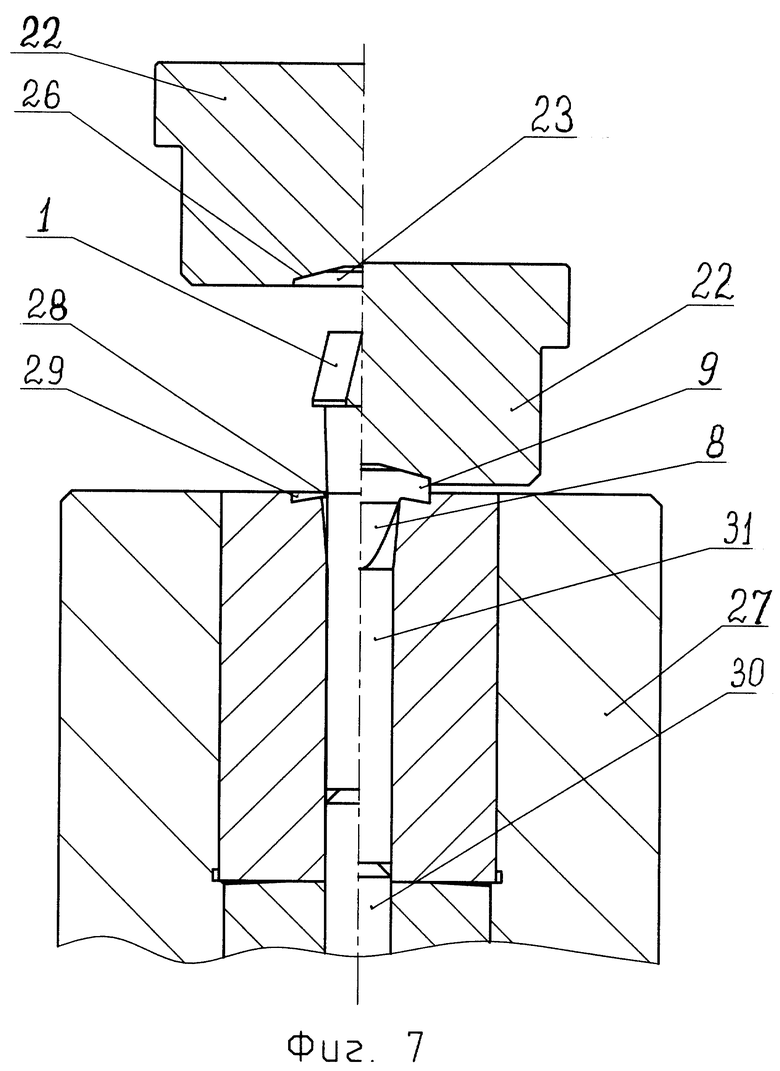

На фиг. 1 показан предлагаемый способ высадки закладного болта с Т-образной головкой по переходам технологического процесса;

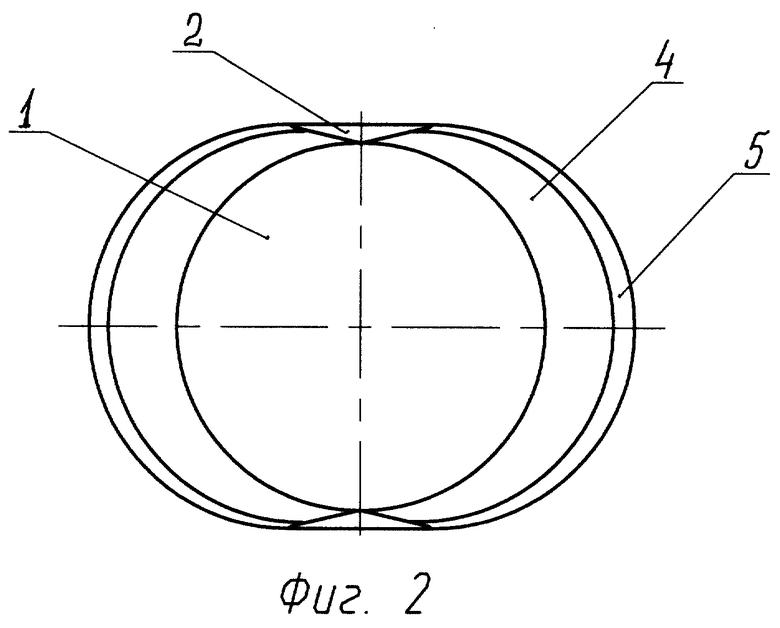

на фиг. 2 - способ на фиг. 1, формовка головки на первом переходе, вид сверху (масштаб 7 : 1);

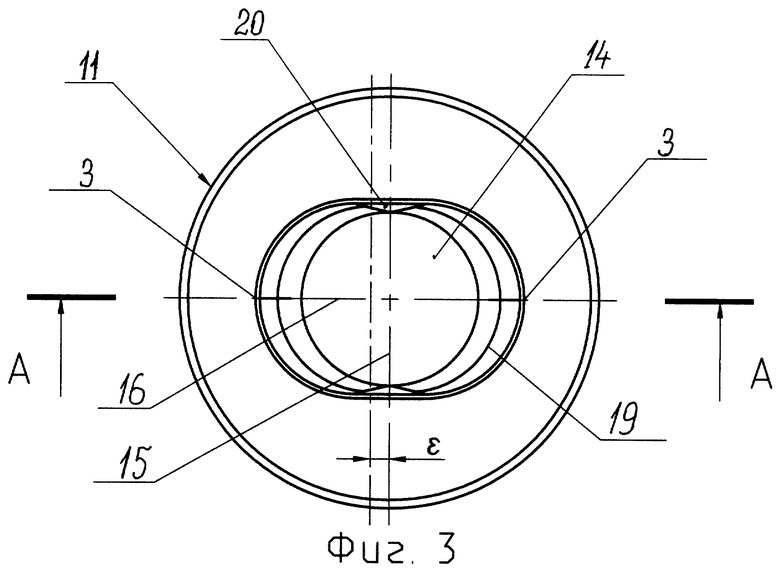

на фиг. 3 - пуансон для предварительного формообразования отростков, вид с торца;

на фиг. 4 - пуансон на фиг. 3, вид в разрезе, сечение по А - А;

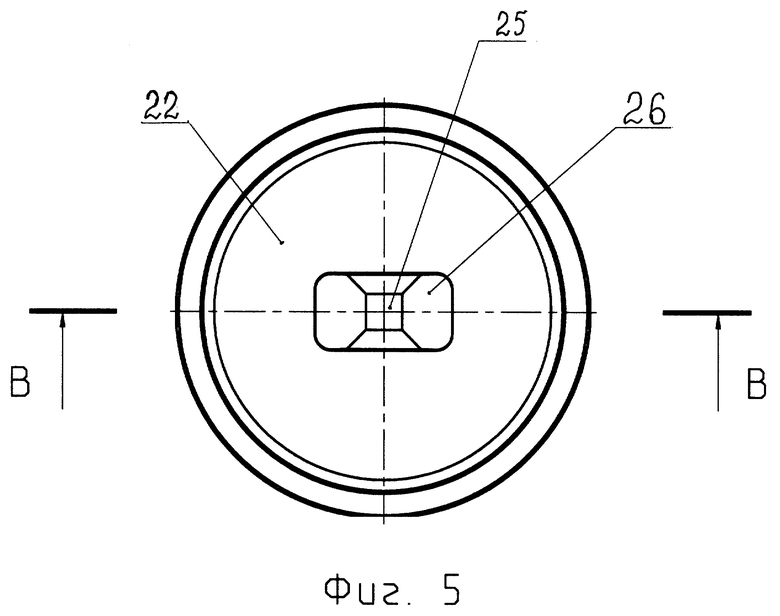

на фиг. 5 - пуансон для окончательного формообразования отростков, вид с торца;

на фиг. 6 - пуансон на фиг. 5, вид в разрезе, сечение по В-В;

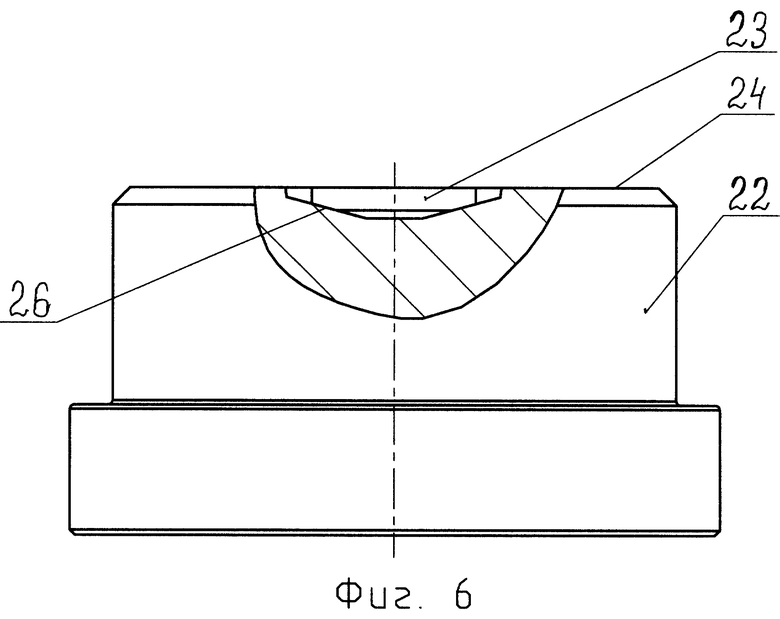

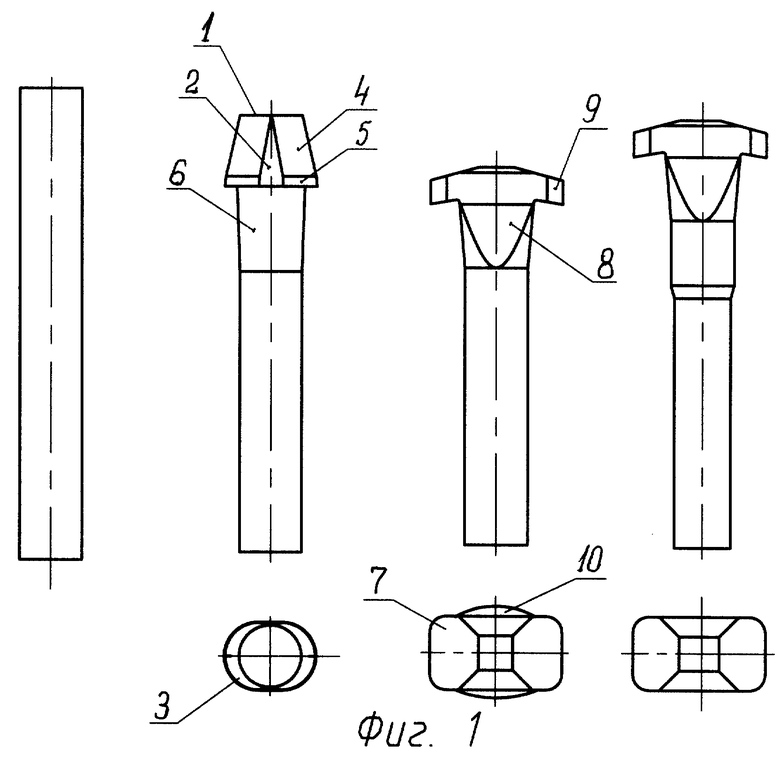

на фиг. 7 - пуансон на фиг. 5 с матрицей, окончательная формовка прямоугольника головки с отростками, вид в разрезе.

Пояснения на чертежах.

Головка 1, плоскости 2, два противоположно расположенных прилива 3, сегментные конуса 4 и 5 головки, конический подголовок 6 стержня, прямоугольник 7 головки, квадратный подголовок 8, радиальные отростки 9 прямоугольника головки, облой 10 по бокам головки, пуансон 11 для предварительного формообразования отростков головки, рабочая полость 12 пуансона в форме овального усеченного конуса, торец 13 пуансона, меньшее основание фигуры - дно 14 полости 12, малая ось 15 овала, большая ось 16 овала, наружная коническая поверхность 17 полости, внутренняя коническая поверхность 18 полости, криволинейные направляющие, образующие овал, в форме полуокружностей 19, сопрягающие их плоскости 20, эксцентриситет ε, подпружиненная шпилька 21, пуансон 22 для окончательного формообразования отростков головки, рабочая полость 23 в торце 24 пуансона, усеченная прямоугольная пирамида с квадратом 25 при вершине, грани 26 пирамиды, матрица 27, рабочая полость 28 матрицы с углублениями 29, выталкиватель 30, отформованная заготовка 31.

Способ осуществляют следующим образом.

Отрезанную от исходного материала заготовку, фиг. 1, осаживают на первом переходе в полости пуансона, формируя головку 1 в форме вытянутого овала с двойной конусностью по его образующим, с овалом в основании и кругом при вершине. Овал по малой оси (фиг.2) ограничен двумя противоположно расположенными секущими плоскостями 2 по всей высоте головки 1. Направляя часть металла радиально oт центра по большой оси овала в противоположные стороны, формуют два равнообъемных криволинейных прилива 3 с двумя сегментными конусами 4 и 5, плавно переходящими один в другой по образующим. По малой оси овала течение металла ограничивают. Одновременно на стержне под головкой формуют конус 6, обратный конусу головки 1.

Объем металла, идущий на формирование приливов 3, принимают в пределах 0,98 - 1,0 от объема металла, идущего на формирование радиальных отростков 9 головки.

Диаметр большего основания обратного конуса 6 на стержне под головкой принимают в пределах 0,9 - 0,95 от размера стороны квадрата подголовка болта, угол наклона образующей конуса 4,1 - 4,3o.

На втором переходе повторной осадкой заготовки окончательно формуют прямоугольник 7 головки с радиальными отростками 9 и квадратный подголовок 8. Радиальные отростки головки болта формуют наклонными под углом 10 - 15o и с поднутрением в сторону стержня.

Далее производят редуцирование стержня под накатку резьбы и калибровку головки с обрезкой небольшого облоя 10 по бокам прямоугольника 7 головки.

Для реализации технологического процесса потребовалось создать пуансоны и матрицы специальной конструкции, формообразующие поверхности которых отличаются от всех известных по геометрической форме.

Пуансон 11 для предварительного формообразования отростков головки (фиг. 3 и 4) содержит рабочую полость 12 в форме вытянутого овального усеченного конуса, представляющего собой на всю ее глубину две сопрягаемые конические поверхности, наружную 17 и внутреннюю 18, плавно переходящие одна в другую. Конические поверхности 17 образуют фигуру с овалами в основаниях, конические поверхности 18 образуют фигуру, где большее основание овал, меньшее - дно 14 полости, круглое, равное диаметру заготовки. Криволинейные образующие конических поверхностей 17 и 18 выполнены в виде полуокружностей 19, равноудаленных от центра симметрии полости в противоположные стороны по большой оси 16 овала на величину эксцентриситета ε. По всей глубине полости 12 у каждой образующей полость полуокружности 19 будет свой собственный эксцентриситет. Диаметрально противоположно лежащие на концах оси 16 овала полуокружности 19 сопряжены между собой по всей глубине полости 12 плоскостями 20, ограничивающими полость по ширине и проходящими через оба конуса от торца 13 до дна 14 полости. В отверстии пуансона 11 установлена подпружиненная шпилька 21.

Отрезанную заготовку подают на первую позицию предварительного формообразования радиальных отростков головки, где она при движении пуансона 11 к матрице (не показана) одним концом попадает в его полость 12, другим концом заталкивается в отверстие матрицы. При дальнейшем движении пуансона 11 к матрице конец заготовки упирается в шпильку 21, отодвигает ее до упора. Пуансон соприкасается с плоскостью матрицы. Далее начинается деформация металла заготовки в полости 12 пуансона. Металл осаживается. Поскольку течение его ограничено по малой оси 15 полости, он направляется по ее большой оси 16 радиально в противоположные стороны до контакта с образующими вытянутый овал полости сопрягающимися коническими поверхностями 17 и 18 полуокружностей 19. Происходит набор металла под дальнейшее формообразование отростков головки болта, формуются приливы 3 на головке 1 заготовки (фиг. 1). После высадки головки 1 пуансон 11 отходит и заготовка выталкивается из матрицы.

Углы наклона конических поверхностей 17 и 18 полости 12 принимают в пределах от 6 до 26 градусов. Отношение размеров указанных конусов зависит от выбранного объема головки 1, но угол наружного конуса 17 всегда меньше внутреннего 18.

Расстояние между крайними точками приливов 3 (фиг. 3) по большой оси 16 овала полости 12 принимают в пределах 0,7 - 0,8 от длины прямоугольника 7 головки болта. Расстояние менее 0,7 ведет к неполному формообразованию прямоугольника 7 по длине, более 0,8 ведет к выплеску металла за длину прямоугольника головки.

Устройство для окончательного формообразования отростков головки содержит пуансон 22 и матрицу 27 (фиг. 5, 6 и 7). Рабочая полость 23 пуансона выполнена в форме усеченной прямоугольной пирамиды с квадратом 25 при вершине. Пирамида образована пологими гранями 26, плавно сопрягаемыми с прямоугольником основания пирамиды, углубленным в торец 24 пуансона 22. Рабочая полость 28 матрицы выполнена прямоугольной у торца матрицы с радиальными углублениями 29 на концах прямоугольника по его большой оси, основания углублений направлены под углом внутрь от центра симметрии полости. Прямоугольные полости 23 и 28 расположены зеркально противоположно друг другу.

На втором переходе происходит окончательное формообразование отростков 9 прямоугольника 7 головки болта. Формовка головки болта происходит в открытой матрице 27 (фиг. 7). Заготовка подается на вторую позицию, пуансон 22 находит на головку 1 заготовки и заталкивает ее в ручей матрицы 27 до упора и повторной осадкой окончательно формует прямоугольник 7 с отростками 9 в своей полости 23 и полости 28 матрицы 27, а также квадрат 8 подголовка. Наклонные грани 26 полости 23 пуансона 22 направляют металл радиально. Так как по ширине полости течение металла ограничено, он направляется по ее длине, по большой оси прямоугольника. Происходит максимальное заполнение полости 23 пуансона и полости 28 с углублениями 29 матрицы и качественное формообразование головки болта с четким оформлением граней и ребер отростков 9 прямоугольника 7. После формообразования головки болта по бокам прямоугольника 7 остается небольшой облой 10. Отформованная заготовка 31 выталкивается из ручья матрицы выталкивателем 30.

Угол наклона граней 26 пуансона 22 и оснований углублений 29 в матрице 27 принимают в пределах 10 - 15 градусов. Величина угла берется из расчета максимального заполнения граней и ребер отростков головки болта и равнопрочности соединяемого резьбового узла.

Предлагаемый способ высадки закладного болта описанной конфигурации освоен на заводе ОАО "ЭТНА". Выпущена промышленная партия более 1,0 т болта закладного консольного М 12 х 0.75, изготовленного на автомате холодновысадочном четырехпозиционном мод. 1922. Болт удовлетворил всем требованиям заказчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| Штамп для высадки болтов | 1985 |

|

SU1488098A1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2020 |

|

RU2755786C1 |

| СПОСОБ ПОСПЕЛОВА ВЫСАДКИ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ И МНОГОГРАННЫМ ПОДГОЛОВНИКОМ | 1991 |

|

RU2010663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073582C1 |

Относится к технологии изготовления холодной высадкой Т-образных болтов с прямоугольными головками и квадратными подголовками для крепления, например, консолей на несущих направляющих при монтаже и укладке телеграфного кабеля. Способ включает формовку за два перехода отростков головки осадкой металла с образованием на первом переходе, на одной из осей двух противоположно расположенных сегментных приливов с двойной конусностью по высоте. Под головкой на стержне формуют конус, обратный конусу головки. На втором переходе производят окончательную формовку отростков головки и квадрата подголовка, отростки формуют наклонными и с поднутрением. Далее производят обрезку облоя и редуцирование стержня под резьбу. Устройство для предварительного формообразования отростков содержит пуансон с рабочей полостью, представляющей собой две сопрягаемые конические поверхности, направляющие которых представляют собой вытянутый овал, выполненный в виде полуокружностей, расположенных диаметрально противоположно на большой оси овала, равноудаленных от центра симметрии полости на величину эксцентриситета. Полуокружности сопрягаются двумя секущими плоскостями, проходящими через обе конические поверхности от торца пуансона до дна полости. Устройство для окончательного формообразования отростков содержит матрицу и пуансон. Рабочая полость пуансона выполнена в форме углубленной в торец, усеченной прямоугольной пирамиды с пологими гранями и квадратом у вершины. Рабочая полость матрицы у торца выполнена прямоугольной с радиальными углублениями на концах прямоугольника. Техническим результатом изобретения является создание технологичного в изготовлении при минимальной нагрузке на инструмент и минимальных потерях в металле с привлекательным товарным видом закладного болта с головкой и радиальными отростками. 3 с.п. ф-лы, 7 ил.

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073582C1 |

| Способ изготовления стержневых де-ТАлЕй C гОлОВКАМи и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU814544A1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073581C1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ | 1993 |

|

RU2011462C1 |

| EP 0759333 A1, 26.02.1997. | |||

Авторы

Даты

2001-06-10—Публикация

1999-10-01—Подача