Изобретения относятся к области машиностроения, а именно двигателестроения, и в частности к способам и устройствам осуществления рабочего процесса в двигателях внутреннего сгорания (ДВС), компрессорной технике, в том числе к оборудованию для газокомпрессорных станций.

Известны способы и устройства для генерации газообразной среды с повышенным давлением при использовании в двигателях внутреннего сгорания (Автомобильные двигатели. Под ред. М.С.Ховаха. М.: Машиностроение, 1977, 591 с.; А.Э.Симеон Газотурбинный наддув дизелей. М.: Машиностроение, 1964, 248 с.), а также транспортировки газа по трубопроводам.

Известен способ уплотнения газообразной среды (патент РФ №2221154), включающий подачу газообразной среды, например рабочего тела теплового двигателя, через приосевое отверстие в камеру уплотнителя, вращающуюся вокруг оси в полости корпуса уплотнителя, вращение газообразной среды вместе с камерой с пропусканием ее при этом между стенками изолированных секций в направлении от оси к периферии камеры, ее выпуск из камеры уплотнителя через отверстия, выполненные около стенок в периферийной части камеры, торможение и одновременную подачу уплотненной газообразной среды по соединительному каналу к потребителю.

Особенность осуществления известного способа состоит в том, что из камеры уплотнительного устройства уплотненное РТ через выходные отверстия подают непосредственно в выходной канал уплотнителя (соединительный канал рабочей камеры (РК) двигателя), где оно тормозится с повышением температуры и давления. При использовании указанного способа в двигателе внутреннего сгорания отмеченные факторы затрудняют поступление в РК новых зарядов РТ и снижают тем самым удельную мощность двигателя. Периодическое кратковременное сообщение выходных отверстий камеры уплотнителя с выходным каналом корпуса уплотнителя может приводить к высокочастотной пульсации давления, сопровождающейся потерей энергии. Кроме того, преждевременный нагрев заторможенного потока РТ в соединительном канале ведет к потере его энергии. Так, например, в четырехтактном двигателе впуск нового заряда РТ происходит лишь в пределах одного такта из четырех, время ожидания впуска РТ в РК составляет около 3/4 общего времени осуществления рабочего цикла. За время ожидания впуска заряда остальное РТ за счет теплопроводности через стенки канала передает окружающей среде часть подведенной к РТ энергии, что снижает КПД двигателя.

Известен уплотнитель газообразной среды (патент РФ №2221154), выполненный в виде центробежного устройства, содержащего привод, связанный с двигателем, корпус с полостью, снабженной входным каналом, сообщенным с выходом устройства образования газообразной среды, и выходными каналами, уплотнительную камеру, выполненную в виде полой оболочки, размещенной в полости корпуса с возможностью вращения относительно оси, снабженную входным каналом, выполненным в ее приосевой части, выходными отверстиями, выполненными в ее периферийной части, внутренними перегородками, образующими каналы, сообщенные с входным каналом и выходными отверстиями камеры, причем площадь поперечного сечения впускного канала камеры превышает суммарную площадь поперечного сечения выпускных отверстий.

Особенность выполнения известного устройства состоит в том, что вал уплотнительной камеры жестко связан с валом двигателя, что затрудняет регулирование степени уплотнения рабочего тела. Для повышения степени уплотнения рабочего тела (РТ), определяющей удельную мощность и коэффициент полезного действия (КПД) двигателя, требуется повышение окружной скорости молекул газа, что в центробежном уплотнителе достигается за счет увеличения диаметра уплотнительной камеры и (или) высокой частотой вращения камеры уплотнителя. Однако в последнем случае повышение частоты вращения камеры возможно лишь одновременно с увеличением частоты вращения вала двигателя, что (в первую очередь для поршневых двигателей) ограничено условиями прочности. Увеличение окружной скорости лишь за счет диаметра уплотнительной камеры приводит к значительному увеличению габаритов уплотнителя. По указанным причинам, недостаточное уплотнение РТ может приводить к сдерживанию роста удельной мощности и эффективного КПД двигателя.

Повышение частоты вращения вала камеры уплотнителя до значений порядка 150-250 тыс. об/мин, сопровождается значительным ростом сопротивления в парах трения и требует использования эффективной смазки и охлаждения контактирующих поверхностей, без которых трущиеся пары быстро разрушаются. Широко используемый в настоящее время способ смазки путем всплытия вращающегося вала в смазывающей жидкости за счет возникающих гидродинамических сил масляного клина, образуемого цилиндрической формой вала, не обеспечивает перемещения жидкости за счет молекулярных сил и поэтому требует дополнительных устройств, например масляного насоса, для продвижения смазки в зазоре между трущимися поверхностями, что увеличивает энергозатраты и усложняет его использование.

Предлагаемыми изобретениями решаются задачи повышения степени уплотнения газообразной среды, КПД, мощности и экономичности уплотнителя.

Увеличение степени уплотнения газа, которая в физическом процессе уплотнения газа в инерционном силовом поле экспоненциально зависит от окружной скорости движения молекул, достигается повышением частоты вращения уплотнительной камеры и увеличением ее диаметра.

Повышение частоты вращения камеры достигается за счет газотурбинного привода. Частота вращения камеры в этом случае может в десятки раз превышать частоту вращения вала двигателя.

Увеличение окружной скорости за счет диаметра камеры энергетически является более выгодным. Гладкая наружная поверхность камеры при одинаковой окружной скорости имеет меньшее, по сравнению с лопатками колеса компрессора или турбины, аэродинамическое сопротивление вращению, поскольку в меньшей мере способствует вихреобразованию и потере энергии. Поскольку колесо турбины и камера уплотнителя размещены на одном валу и вращаются с одинаковой угловой скоростью, в уплотнителе целесообразно иметь диаметр камеры, превышающий диаметр рабочего колеса турбины. Однако увеличение диаметра камеры сдерживается ростом ее габаритных размеров.

Использование приемной полости в виде кольцевого коллектора позволяет увеличить запас уже уплотненного, но не заторможенного газа, и тем самым сглаживать пульсации давления газа на выходе из уплотнителя, что снижает потери энергии.

Использование вращения вала для перемещения смазывающей жидкости в спиралевидном или винтовом (при неизменном профиле сечения) углублении, выполненном на поверхности вала, и выполнение при этом кромок спиралевидного углубления, расположенных на поверхности вала, закругленными, обеспечивает эффект всплытия вращающегося вала и принудительное перемещение смазки в зазоре между контактирующими поверхностями, что позволяет увеличить скорость вращения камеры уплотнителя и тем самым повысить степень уплотнения газообразной среды.

Для достижения указанного технического результата предлагается три варианта способа, три варианта устройства и вариант средств обеспечения их функционирования.

Для достижения указанного технического результата предлагается Способ 1 уплотнения газообразной среды, который, как и в патенте РФ №2221154, включает подачу газообразной среды, например рабочего тела теплового двигателя, через приосевое отверстие в камеру уплотнителя, вращающуюся вокруг оси в полости корпуса уплотнителя, вращение газообразной среды вместе с камерой с пропусканием ее при этом между стенками изолированных секций в направлении от оси к периферии камеры, ее выпуск из камеры уплотнителя через отверстия, выполненные около стенок в периферийной части камеры, торможение и одновременную подачу уплотненной газообразной среды по соединительному каналу к потребителю.

Отличительные признаки предлагаемого способа состоят в том, что вращение газообразной среды вместе с камерой осуществляют от рабочего колеса газовой турбины, связанного с камерой уплотнителя, для чего через лопатки рабочего колеса газовой турбины пропускают газ повышенного давления, при этом выпуск газообразной среды из камеры уплотнителя ведут в коллектор, образованный в стенках оболочки камеры и/или полости корпуса уплотнителя, откуда ее подают в соединительный канал.

Также предлагается Способ 2 уплотнения газообразной среды, который, как и в патенте РФ №2221154, включает подачу газообразной среды, например природного газа, через приосевое отверстие в камеру уплотнителя, вращающуюся вокруг оси в полости корпуса уплотнителя, вращение газообразной среды вместе с камерой с пропусканием ее при этом между стенками изолированных секций в направлении от оси к периферии камеры, ее выпуск из камеры уплотнителя через отверстия, выполненные около стенок в периферийной части камеры, торможение и одновременную подачу уплотненной газообразной среды по соединительному каналу к потребителю.

Отличительные признаки предлагаемого способа состоят в том, что вращение газообразной среды вместе с камерой осуществляют от рабочего колеса газовой турбины, связанного с камерой уплотнителя, для чего от подаваемой в камеру уплотнителя газообразной среды отделяют часть, которую подают во входной канал рабочего колеса компрессора, связанного с двигателем, затем на выходе из компрессора эту часть газообразной среды подают на вход газовой турбины и пропускают между лопатками ее рабочего колеса, после чего подают в камеру уплотнителя, где ее смешивают с уже поступившей туда газообразной средой, при этом выпуск газообразной среды из камеры уплотнителя ведут в коллектор, образованный в стенках оболочки камеры и/или полости корпуса уплотнителя, откуда ее подают в соединительный канал.

Кроме того, предлагается Способ 3 уплотнения газообразной среды, который, как и в патенте РФ №2221154, включает подачу газообразной среды, например атмосферного воздуха, через приосевое отверстие в камеру уплотнителя, вращающуюся вокруг оси в полости корпуса уплотнителя, вращение газообразной среды вместе с камерой с пропусканием ее при этом между стенками изолированных секций в направлении от оси к периферии камеры, ее выпуск из камеры уплотнителя через отверстия, выполненные около стенок в периферийной части камеры, торможение и одновременную подачу уплотненной газообразной среды по соединительному каналу к потребителю.

Отличительные признаки предлагаемого способа состоят в том, что вращение газообразной среды вместе с камерой осуществляют от рабочего колеса газовой турбины, связанного с камерой уплотнителя, для чего от подаваемой в камеру уплотнителя газообразной среды отделяют часть, которую подают во входной канал рабочего колеса компрессора, связанного с двигателем, затем на выходе из компрессора эту часть газообразной среды подают на вход газовой турбины и пропускают между лопатками ее рабочего колеса, после чего ее через отводной канал выпускают из полости корпуса газовой турбины в дренажное отверстие, при этом выпуск газообразной среды из камеры уплотнителя ведут в коллектор, образованный в стенках оболочки камеры и/или полости корпуса уплотнителя, откуда ее подают в соединительный канал.

Для достижения указанного технического результата предлагается Устройство для осуществления способа 1 уплотнения газообразной среды, которое, как и уплотнитель в патенте РФ №2221154, содержит привод, корпус с полостью, снабженной входным каналом, соединительным каналом, сообщающим полость уплотнителя с потребителем уплотненной газообразной среды, камеру, выполненную в виде полой оболочки, установленной на валу, размещенную в полости корпуса с возможностью вращения относительно оси вала, снабженную входным каналом, выполненным в ее приосевой части, выходными отверстиями, выполненными в ее периферийной части, внутренними перегородками, образующими каналы, сообщенные с входным каналом и выходными отверстиями камеры, причем площадь поперечного сечения впускного канала камеры превышает суммарную площадь поперечного сечения выпускных отверстий.

Отличительные признаки предлагаемого устройства состоят в том, что оно снабжено коллектором, сообщенным с соединительным каналом полости корпуса уплотнителя, при этом привод выполнен в виде газовой турбины, связанной с источником газа повышенного давления, а рабочее колесо турбины связано с камерой уплотнителя, при этом коллектор выполнен в стенке оболочки камеры или в стенке полости корпуса уплотнителя, при этом вход в соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала, или в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму или в боковой стенке полости корпуса уплотнителя или по периферии стенки корпуса уплотнителя, при этом соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала.

Для достижения указанного технического результата предлагается Устройство для осуществления способа 2 уплотнения газообразной среды, которое, как и уплотнитель в патенте РФ №2221154, содержит привод, корпус с полостью, снабженной входным каналом, соединительным каналом, сообщающим полость уплотнителя с потребителем уплотненной газообразной среды, камеру, выполненную в виде полой оболочки, установленной на валу, размещенную в полости корпуса с возможностью вращения относительно оси вала, снабженную входным каналом, выполненным в ее приосевой части, выходными отверстиями, выполненными в ее периферийной части, внутренними перегородками, образующими каналы, сообщенные с входным каналом и выходными отверстиями камеры, причем площадь поперечного сечения впускного канала камеры превышает суммарную площадь поперечного сечения выпускных отверстий.

Отличительные признаки предлагаемого устройства 2 состоят в том, что оно снабжено коллектором, сообщенным с соединительным каналом полости корпуса уплотнителя, привод содержит двигатель, центробежную газовую турбину, ее рабочее колесо, выполненное в виде кольцевого элемента, который снабжен сквозными каналами, выполненными по его периметру в направлении от оси вращения газовой турбины к периферии, оборудованными лопатками для газообразной среды, размещенное соосно с камерой уплотнителя и жестко связанное с ней, а также компрессор, который имеет корпус, размещенный во входном канале камеры уплотнителя, оборудованный входным и выходными каналами, рабочее колесо, размещенное на валу в полости корпуса компрессора, при этом вал рабочего колеса компрессора размещен соосно с валом оболочки камеры и связан с двигателем, входной канал корпуса компрессора сообщен с источником газообразной среды, а выходной канал корпуса компрессора сообщен с входами каналов кольцевого элемента рабочего колеса турбины, периферийные выходы которых сообщены с приемной полостью, совмещенной с полостью камеры уплотнителя, при этом коллектор выполнен в стенке оболочки камеры или в стенке полости корпуса уплотнителя, при этом вход в соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала, или в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму или в боковой стенке полости корпуса уплотнителя или по периферии стенки полости корпуса уплотнителя, при этом соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала.

Кроме того, для достижения указанного технического результата предлагается Устройство для осуществления способа 3 уплотнения газообразной среды, которое, как и уплотнитель в патенте РФ №2221154, содержит привод, корпус с полостью, снабженной входным каналом, соединительным каналом, сообщающим полость уплотнителя с потребителем уплотненной газообразной среды, камеру, выполненную в виде полой оболочки, установленной на валу, размещенную в полости корпуса с возможностью вращения относительно оси вала, снабженную входным каналом, выполненным в ее приосевой части, выходными отверстиями, выполненными в ее периферийной части, внутренними перегородками, образующими каналы, сообщенные с входным каналом и выходными отверстиями камеры, причем площадь поперечного сечения впускного канала камеры превышает суммарную площадь поперечного сечения выпускных отверстий.

Отличительные признаки предлагаемого устройства 3 состоят в том, что оно снабжено коллектором, сообщенным с соединительным каналом полости корпуса уплотнителя, привод содержит двигатель, центробежную газовую турбину, ее рабочее колесо, выполненное в виде кольцевого элемента, который снабжен сквозными каналами, выполненными по его периметру в направлении от оси вращения газовой турбины к периферии, оборудованными лопатками для газообразной среды, размещенное соосно с камерой уплотнителя и жестко связанное с ней, а также компрессор, который имеет корпус, размещенный во входном канале камеры уплотнителя, оборудованный входным и выходными каналами, рабочее колесо, размещенное на валу в полости корпуса компрессора, при этом вал рабочего колеса компрессора размещен соосно с валом оболочки камеры и связан с двигателем, входной канал корпуса компрессора сообщен с источником газообразной среды, а выходной канал корпуса компрессора сообщен с входами каналов кольцевого элемента рабочего колеса турбины, периферийные выходы которых сообщены с приемной полостью, причем газовая турбина снабжена корпусом, оборудованным полостью с отводным каналом, рабочее колесо газовой турбины размещено в полости ее корпуса, при этом приемная полость совмещена с полостью корпуса газовой турбины и периодически через отводной канал с дренажным отверстием корпуса уплотнителя, при этом коллектор выполнен в стенке оболочки камеры или в стенке полости корпуса уплотнителя, при этом вход в соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала, или в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму или в боковой стенке полости корпуса уплотнителя или по периферии стенки полости корпуса уплотнителя, при этом соединительный канал полости корпуса размещен на периферии коллектора, а в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала.

Дополнительными отличительными признаками устройств являются следующие:

- компрессор выполнен центробежным;

- компрессор выполнен осевым, его корпус снабжен профилированным выступом, размещенным в его выходном канале за рабочим колесом;

- рабочее колесо газовой турбины связано с камерой уплотнителя через редуктор;

- рабочее колесо газовой турбины расположено соосно валу камеры уплотнителя и жестко связано с ней, при этом наружный диаметр камеры уплотнителя выполнен превышающим диаметр рабочего колеса газовой турбины и подобран соответствующим требуемой степени повышения плотности газа в уплотнителе;

- источник газа повышенного давления выполнен в виде рабочей камеры газовой машины, например двигателя внутреннего сгорания, снабженной выпускным каналом;

- отводной канал выполнен в стенке корпуса газовой турбины и сообщен с полостью камеры уплотнителя;

- отводной канал выполнен в стенке камеры уплотнителя и сообщен с полостью корпуса уплотнителя, при этом корпус уплотнителя снабжен дренажным отверстием, отводной канал периодически сообщен с дренажным отверстием; - корпус газовой турбины жестко связан с корпусом компрессора;

- корпус газовой турбины жестко связан с камерой уплотнителя;

- корпус компрессора жестко связан с корпусом уплотнителя;

- вал рабочего колеса компрессора связан с двигателем через повышающий редуктор;

- двигатель выполнен тепловым;

- двигатель выполнен электрическим;

- коллектор выполнен кольцевым, размещен в периферийной части полости корпуса уплотнителя, вход в соединительный канал полости корпуса уплотнителя выполнен в стенке коллектора;

- коллектор выполнен в стенке оболочки камеры;

- коллектор выполнен в стенке полости корпуса уплотнителя, при этом выходные отверстия камеры уплотнителя и вход соединительного канала полости корпуса уплотнителя выполнены смещенными в осевом направлении относительно друг друга на расстояние, при котором отсутствует их прямое сообщение;

- коллектор выполнен по периферии стенки полости корпуса уплотнителя, соединительный канал полости корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала;

- коллектор выполнен в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму;

- коллектор выполнен в боковой стенке полости корпуса уплотнителя.

Для достижения указанного технического результата также предлагается устройство для функционирования устройства для осуществления способа уплотнения газообразной среды, содержащее опору для вала, вал, зазор между поверхностями опоры и вала, резервную емкость для смазывающей жидкости, например машинного масла.

Отличительные признаки предлагаемого этого устройства состоят в том, что оно снабжено каналом, образованным поверхностями опоры и спиралевидного или винтового (при неизменном профиле сечения) углубления, выполненного многозаходным на поверхности вала, заканчивающегося с каждого конца кольцевой проточкой, сообщенной каналами с резервной емкостью, при этом кромки спиралевидного (винтового) углубления, расположенные на поверхности вала, выполнены закругленными.

Использование предлагаемых способов и устройств позволяет повысить степень уплотнения газообразной среды, коэффициент полезного действия, мощность и экономичность уплотнителя. При использовании уплотнителя для подготовки РТ в ДВС повышаются удельная мощность и КПД двигателя. При использовании уплотнителя в качестве генератора для создания избыточного давления либо для перекачки газообразных сред, например природного газа на газокомпрессорной станции, снижаются удельные энергозатраты.

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

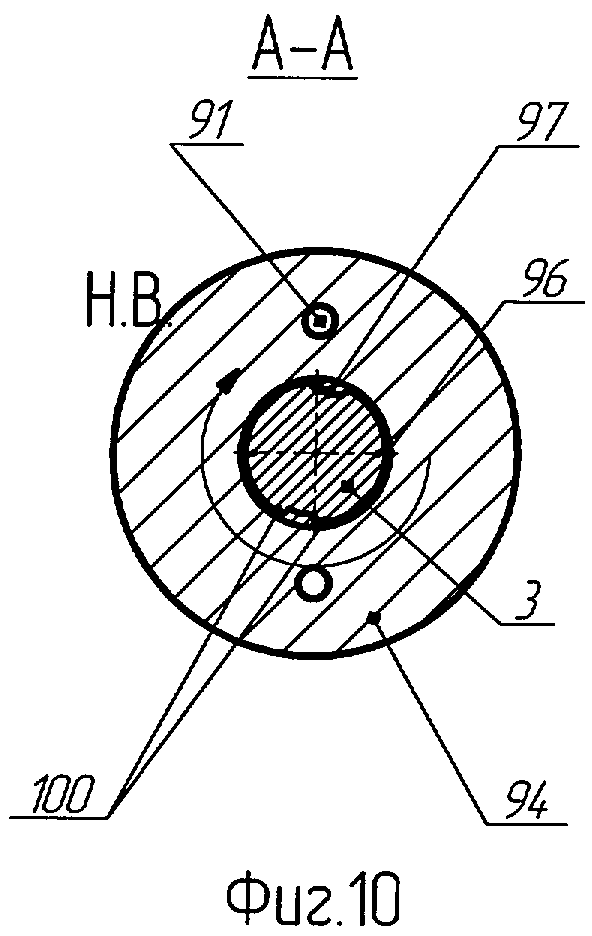

на фиг.1 - продольный разрез уплотнителя, используемого в составе системы уплотнения газообразной среды с различными источниками газа для привода газовой турбины;

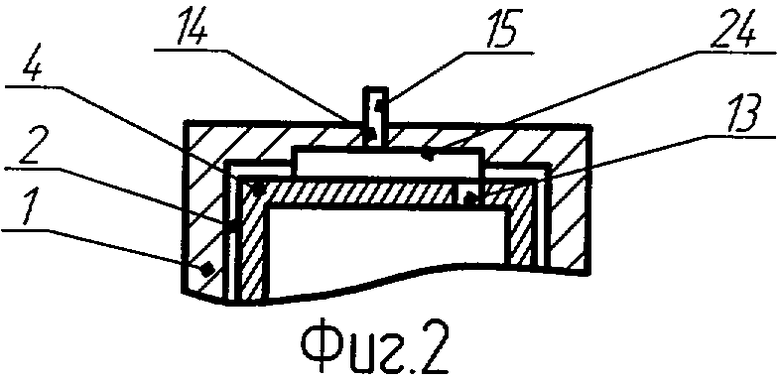

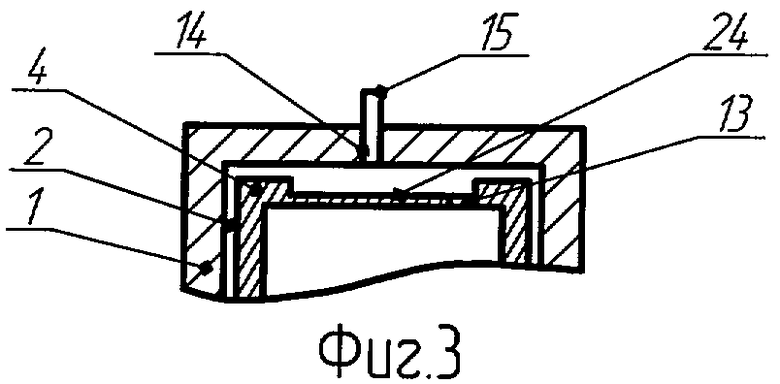

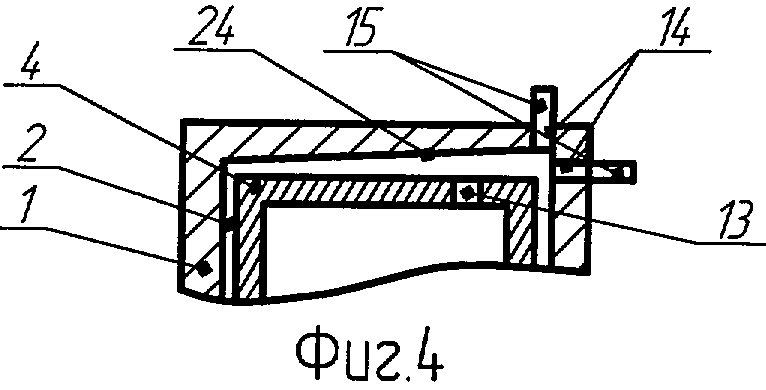

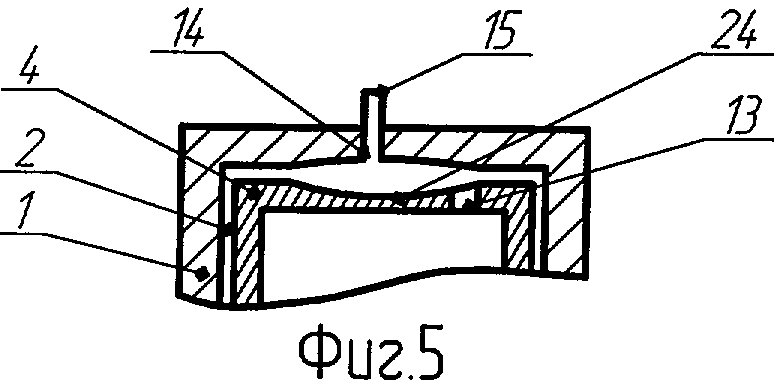

на фиг.2-6 - варианты выполнения коллектора:

на фиг.2, 4 - коллектор, выполненный в периферийной стенке полости корпуса уплотнителя;

на фиг.3 - коллектор, выполненный в стенке оболочки камеры;

на фиг.5 - коллектор, выполненный в стенке оболочки камеры и в стенке полости корпуса уплотнителя;

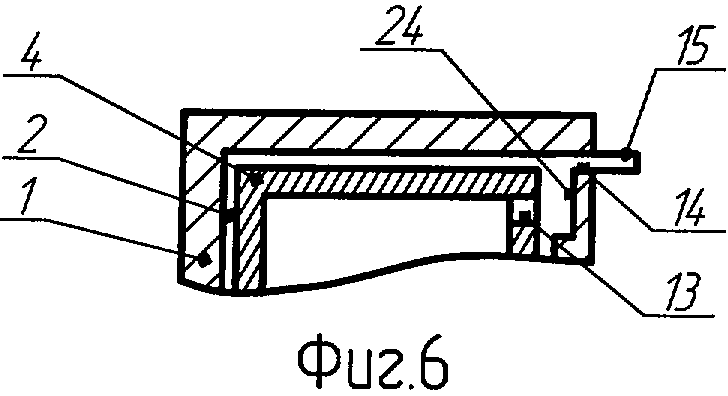

на фиг.6 - коллектор, выполненный в боковой стенке полости корпуса уплотнителя;

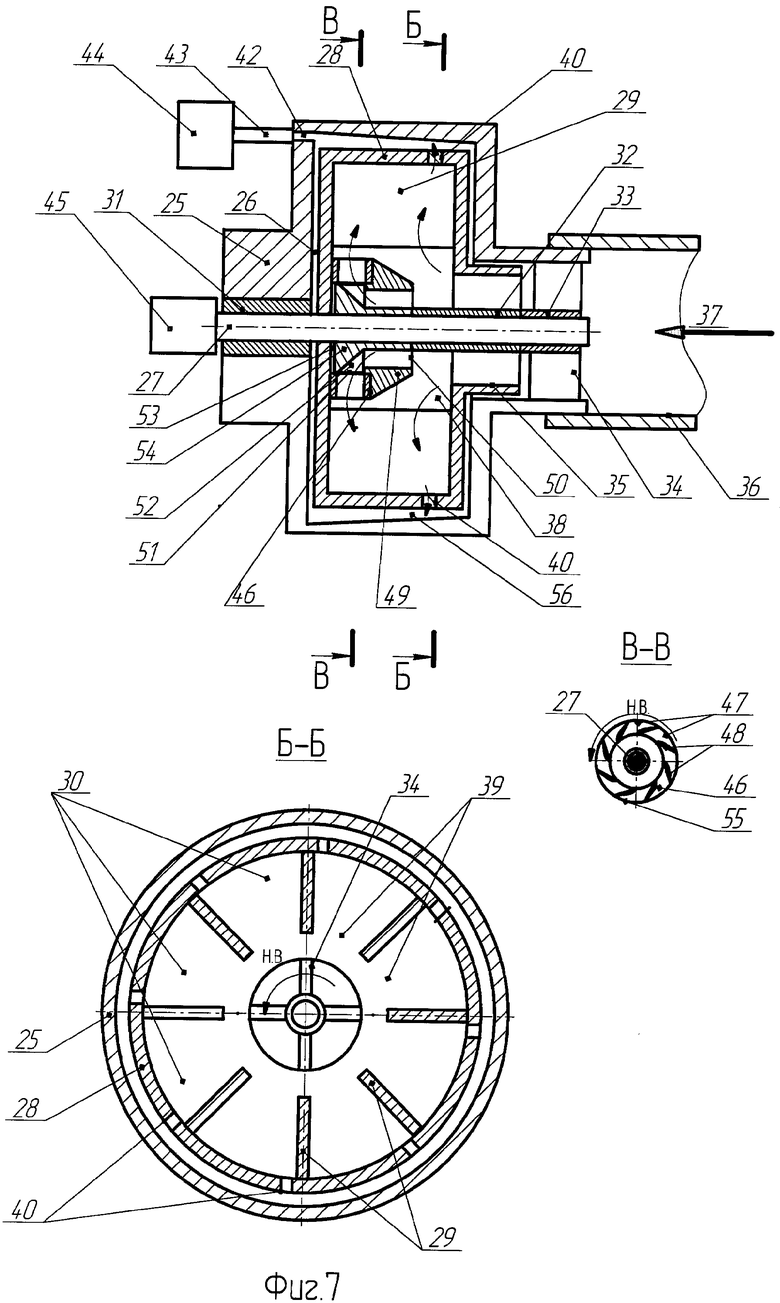

на фиг.7 - продольный разрез уплотнителя, снабженного турбокомпрессорным приводом с закрытым контуром;

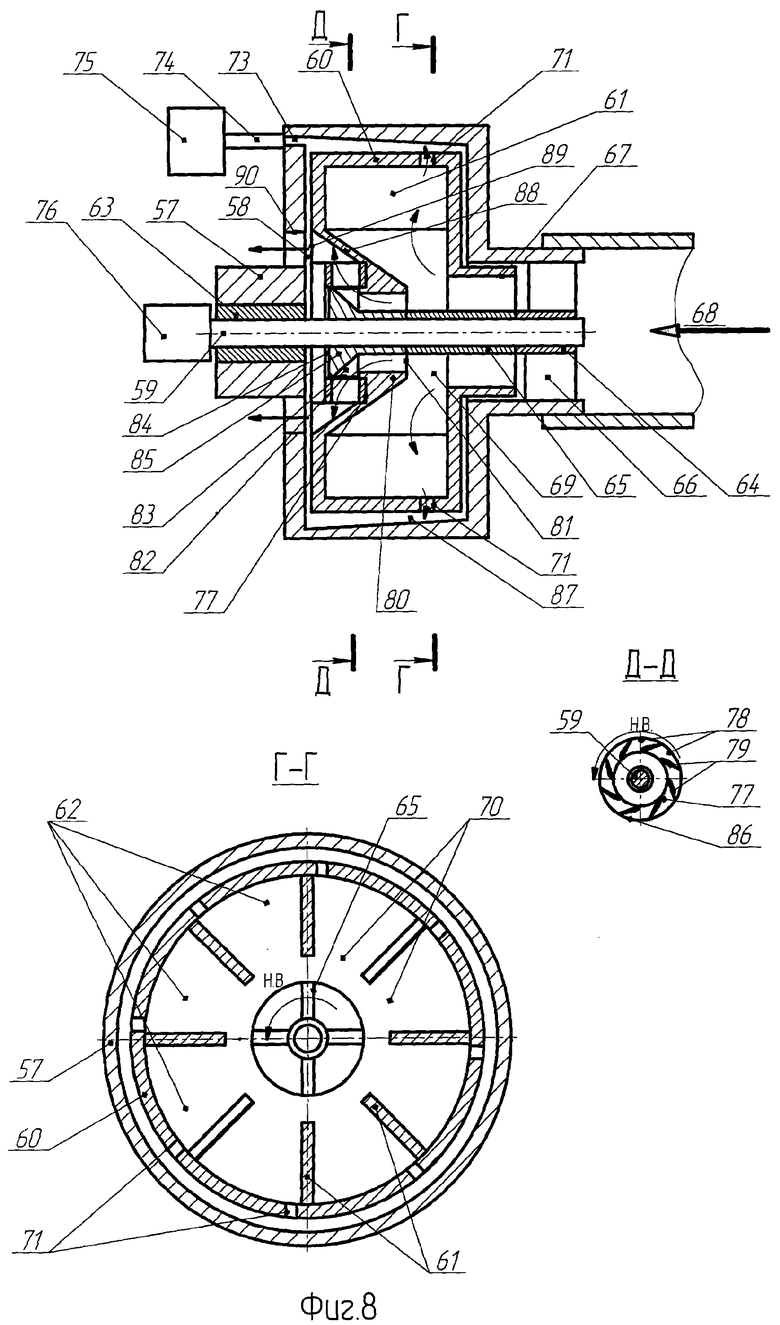

на фиг.8 - продольный разрез уплотнителя, снабженного турбокомпрессорным приводом с отрытым контуром;

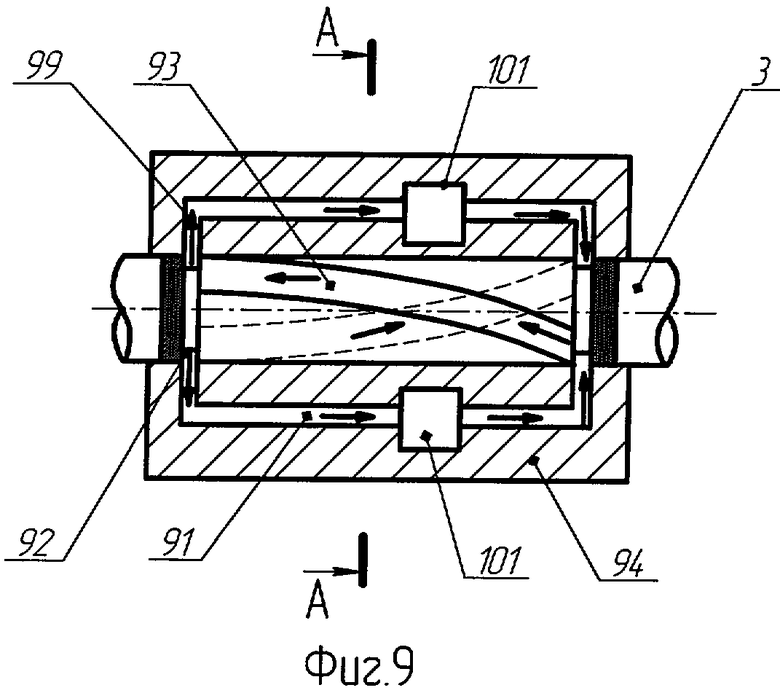

на фиг.9 - самосмазывающийся подшипник скольжения;

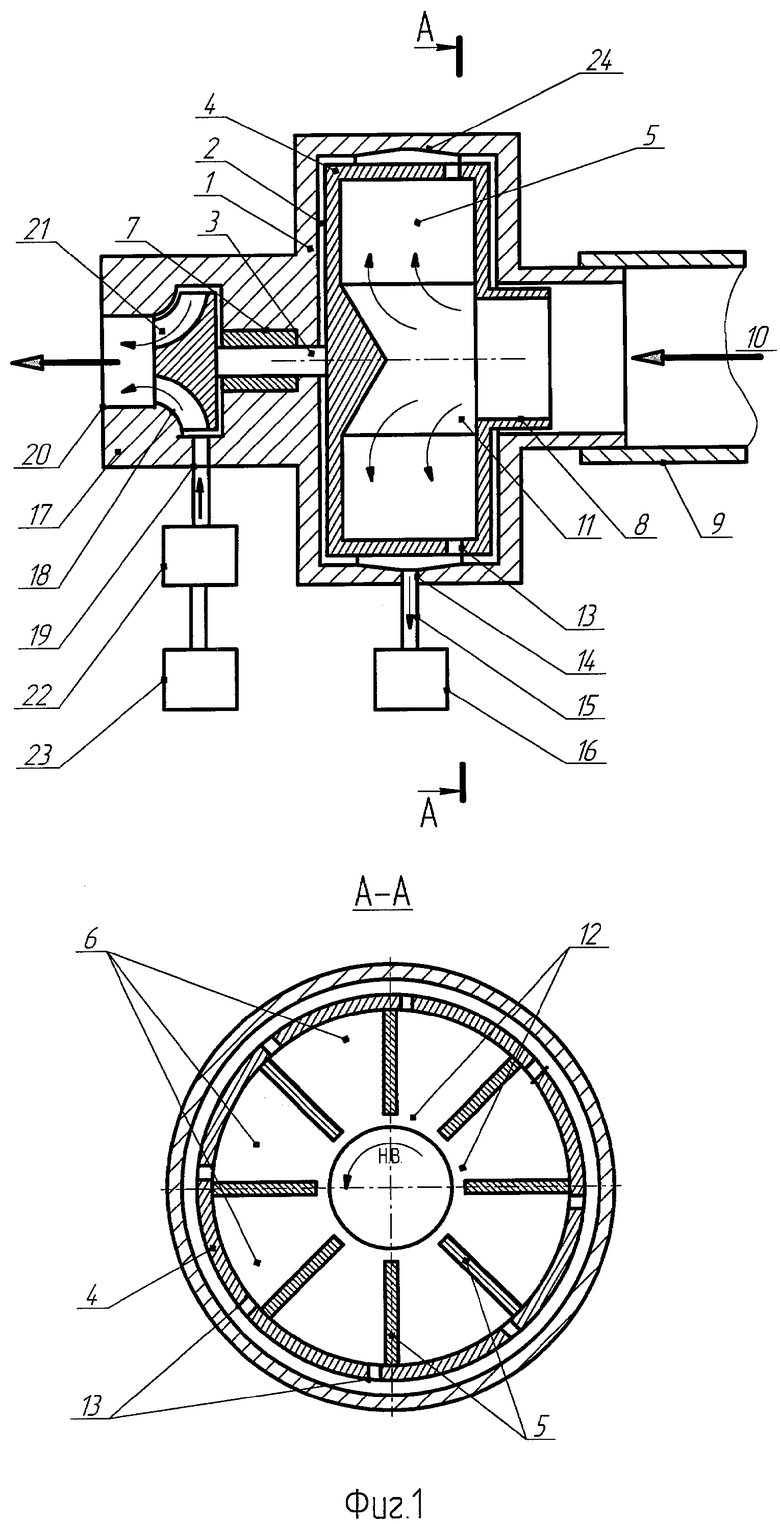

на фиг.10 - профиль спиралевидного углубления.

При осуществлении способа по варианту 1 с помощью устройства, показанного на фиг.1-6, выполняются следующие действия.

Газообразную среду, например рабочее тело теплового двигателя, подают через приосевое отверстие канала 8 в камеру 4 уплотнителя, вращающуюся вокруг оси 3 в полости 2 корпуса уплотнителя. Газообразную среду вращают вместе с камерой 4 и пропускают при этом между стенками 5 изолированных секций 6 в направлении от оси 3 к периферии камеры 4. Газообразную среду выпускают из камеры 4 уплотнителя через отверстия 13, выполненные около стенок 5 в периферийной части камеры 4. Уплотненную газообразную среду затормаживают и одновременно подают по соединительному каналу 15 к потребителю 16. Вращение газообразной среды вместе с камерой 4 осуществляют от рабочего колеса 21 газовой турбины, связанного с камерой 4 уплотнителя. Для этого через лопатки рабочего колеса 21 турбины пропускают газ повышенного давления от источника 23. При этом газообразную среду из камеры 4 уплотнителя выпускают в коллектор 24, откуда ее подают в соединительный канал 15,

Особенность осуществления варианта 1 предлагаемого способа состоит в том, что позволяет установить непосредственную зависимость работы, совершаемой над газообразной средой в камере уплотнителя, величина которой, в конечном итоге, определяет степень уплотнения газообразной среды, от величины энергии, подводимой к рабочему колесу газовой турбины, что повышает степень уплотнения и КПД. Кроме того, использование кольцевого коллектора для временного размещения в нем быстро движущегося уплотненного потока газообразной среды без существенной потери кинетической энергии потока в результате торможения, позволяет избежать дополнительных потерь энергии на уплотнение газообразной среды, что повышает степень уплотнения и КПД.

Кроме того, использование кольцевого коллектора для временного размещения в нем быстро движущегося уплотненного потока газообразной среды без существенной потери кинетической энергии потока в результате торможения, позволяет сглаживать пульсации давления газа на выходе из уплотнителя и тем самым избежать дополнительных потерь энергии на уплотнение газообразной среды, что повышает степень уплотнения и КПД.

При осуществлении способа по варианту 2 с помощью устройства, показанного на фиг.7, выполняются следующие действия.

Газообразную среду, например природный газ, подают через приосевое отверстие канала 35 в камеру 28 уплотнителя, вращающуюся вокруг оси 27 в полости 26 корпуса уплотнителя. Газообразную среду вращают вместе с камерой 28. При этом ее пропускают между перегородками 29 изолированных секций 30 в направлении от оси вращения к периферии камеры 28, выпускают из камеры 28 уплотнителя через отверстия 40, выполненные около перегородок 29 в периферийной части камеры, затем тормозят и одновременно подают уплотненную газообразную среду по соединительному каналу 43 к потребителю 44. Газообразную среду вместе с камерой 28 вращают от рабочего колеса 52 газовой турбины, связанного с камерой 28 уплотнителя. Для этого от подаваемой в камеру 28 уплотнителя газообразной среды отделяют часть, которую подают во входной канал 50 рабочего колеса компрессора, связанного с двигателем 45. Затем на выходе 51 из компрессора эту часть газообразной среды подают на вход каналов 47 турбины и пропускают между лопатками 48 ее рабочего колеса, после чего подают в камеру 28 уплотнителя, где ее смешивают с уже поступившей туда газообразной средой. При этом выпуск газообразной среды из камеры 28 уплотнителя ведут в коллектор 56, откуда ее подают в соединительный канал 43.

Преимущество от осуществления варианта 2 предлагаемого способа состоит в том, что позволяет для обеспечения высокой окружной скорости газообразной среды, величина которой определяет степень ее уплотнения, использовать двигатель компрессора, имеющий сравнительно невысокую скорость вращения. При этом требуемая высокая окружная скорость вращения камеры уплотнителя, необходимая для эффективного уплотнения газообразной среды, достигается повышением частоты вращения уплотнительной камеры и увеличением ее диаметра.

Повышение частоты вращения камеры достигается за счет газотурбинного привода. Частота вращения камеры в этом случае может в десятки раз превышать частоту вращения вала двигателя компрессора.

Кроме того, использование кольцевого коллектора для временного размещения в нем быстро движущегося уплотненного потока газообразной среды без существенной потери кинетической энергии потока в результате торможения, позволяет сглаживать пульсации давления газа на выходе из уплотнителя и тем самым избежать дополнительных потерь энергии на уплотнение газообразной среды, что повышает степень уплотнения и КПД.

При осуществлении способа по варианту 3 с помощью устройства, показанного на фиг.8, выполняются следующие действия.

Газообразную среду, например атмосферный воздух, подают через приосевое отверстие 66 в камеру 60 уплотнителя, вращающуюся вокруг оси 59 в полости 58 корпуса уплотнителя. Газообразную среду вращают вместе с камерой 60, при этом пропускают ее между стенками 61 изолированных секций 62 в направлении от оси 59 к периферии камеры и выпускают из камеры уплотнителя через отверстия 71, выполненные около стенок в периферийной части камеры, затем уплотненную газообразную среду затормаживают и одновременно подают по соединительному каналу 74 к потребителю 75. Вращение газообразной среды вместе с камерой осуществляют от рабочего колеса 83 газовой турбины, связанного с камерой 60 уплотнителя, для чего от подаваемой в камеру уплотнителя газообразной среды отделяют часть, которую подают во входной канал 81 рабочего колеса компрессора, связанного с двигателем, затем на выходе из компрессора эту часть газообразной среды подают на вход турбины и пропускают между лопатками ее рабочего колеса, после чего ее через отводной канал 89 выпускают из полости 58 корпуса газовой турбины в дренажное отверстие 90. При этом выпуск газообразной среды из камеры 60 уплотнителя ведут в коллектор 87, откуда ее подают в соединительный канал 74.

Преимущество от осуществления варианта 3 предлагаемого способа состоит в том, что позволяет для обеспечения высокой окружной скорости газообразной среды, величина которой определяет степень ее уплотнения, использовать двигатель компрессора, имеющий сравнительно невысокую скорость вращения. При этом требуемая высокая окружная скорость вращения камеры уплотнителя, необходимая для эффективного уплотнения газообразной среды, достигается повышением частоты вращения уплотнительной камеры и увеличением ее диаметра.

Повышение частоты вращения камеры достигается за счет газотурбинного привода. В этом варианте способа за счет полного разделения потоков газообразной среды на уплотняемую часть, которая поступает в камеру уплотнителя, и вспомогательную часть, которая последовательно проходит через рабочие колеса компрессора и газовой турбины, а затем удаляется из уплотнителя в окружающую среду, происходит дополнительное повышение частоты вращения камеры уплотнителя. Частота вращения камеры в этом случае может в десятки раз превышать частоту вращения вала двигателя компрессора.

Кроме того, использование кольцевого коллектора для временного размещения в нем быстро движущегося уплотненного потока газообразной среды без существенной потери кинетической энергии потока в результате торможения, позволяет сглаживать пульсации давления газа на выходе из уплотнителя и тем самым избежать дополнительных потерь энергии на уплотнение газообразной среды, что повышает степень уплотнения и КПД.

Устройство для осуществления способа 1 уплотнения газообразной среды (фиг.1-6) выполнено в виде центробежного устройства и содержит корпус 1 с полостью 2, в которой на валу 3 установлена камера 4, снабженная внутри перегородками 5, разделяющими ее полость на изолированные секции 6. Наружные стенки камеры 4 образуют с внутренними стенками полости 2 соответственно подобранные зазоры. Вал 3 установлен в корпусе 1 в самосмазывающимся (см. фиг.9) подшипнике 7 с возможностью вращения относительно продольной оси. Камера 4 уплотнителя снабжена каналом 8, сообщенным с выходом канала 9 источника 10 уплотняемой газообразной среды. Канал 8 снабжен боковыми отверстиями 11. Секции 6 снабжены впускными отверстиями 12, выполненными в их приосевой части в виде радиальной проточки, сообщающей полости секций 6 с боковыми отверстиями 11 канала 8. Кроме того, секции 6 снабжены выпускными отверстиями 13, выполненными в их периферийной пристеночной части и периодически сообщаемыми посредством выходного канала 14 в корпусе с соединительными каналами 15. Выпускные отверстия 13 выполнены в периферийной части секций 6 и сообщены посредством выходного канала 14 и соединительного канала 15 с потребителем 16 уплотненной газообразной среды. Выпускные отверстия 13 секций 6 размещены в пристеночной части секций и смещены в направлении вращения (на фиг.1, сечение А-А, обозначено - н.в.) камеры 4. Выпускные отверстия 13 соответственно подобраны впускным отверстиям 12. При этом площадь впускных отверстий 12 секций 6 превышает площадь их выпускных отверстий 13. Привод уплотнителя выполнен в виде газовой турбины, которая содержит корпус 17, снабженный полостью 18, входным 19 и выходным 20 каналами, рабочее колесо 21, установленное соосно на валу 3 камеры уплотнителя, размещенное в полости 18 корпуса турбины. Наружный диаметр камеры 4 уплотнителя выполнен превышающим диаметр рабочего колеса 21 турбины и подобран соответствующим мощности турбины и степени повышения плотности газа в уплотнителе. Входной канал 19 корпуса турбины сообщен с выходным устройством 22 источника сжатого газа 23. Выходной канал 14 корпуса 1 уплотнителя снабжен приемной полостью для газа, выполненной в виде кольцевого коллектора 24, который размещен в периферийной части полости корпуса камеры уплотнителя и расположен в плоскости, перпендикулярной оси вращения камеры 4 уплотнителя.

При этом коллектор 24 может быть выполнен в стенке оболочки камеры 4 (фиг.3), в стенке полости 2 корпуса уплотнителя (фиг.2, 4, 6), в стенках оболочки камеры 4 и полости 2 корпуса уплотнителя (фиг.5).

На фиг.2-6 показан коллектор 24 выполненный кольцевым, размещенный в периферийной части полости 2 корпуса уплотнителя и расположенный в плоскости, перпендикулярной оси 3 вращения камеры 4 уплотнителя, выходной канал 14 полости корпуса уплотнителя выполнен в стенке коллектора 24.

На фиг.3 показан коллектор 24, выполненный в стенке оболочки камеры 4.

На фиг.2-6 показан коллектор24, выполненный в стенке полости 2 корпуса уплотнителя, при этом выходные отверстия 13 камеры 4 уплотнителя и выходной канал 14 полости корпуса уплотнителя выполнены смещенными в осевом направлении относительно друг друга на расстояние, при котором отсутствует их прямое сообщение.

На фиг.4 показан коллектор24, выполненный по периферии стенки полости 2 корпуса уплотнителя, выходной канал 14 полости 2 корпуса размещен на периферии коллектора 24, при этом в поперечном сечении коллектор 24 имеет уклон, направленный в сторону выходного канала 14.

На фиг.5 показан коллектор24, выполненный в стенках оболочки камеры 4 и полости 2 корпуса уплотнителя, при этом в поперечном сечении коллектор 24 имеет чечевицеобразную форму.

На фиг.6 показан коллектор24, выполненный в боковой стенке полости 2 корпуса уплотнителя.

При выполнении в стенке полости 2 корпуса уплотнителя кольцевой коллектор 24 выполнен в периферийной части корпуса, выходной канал 14 корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону выходного канала корпуса.

Источником 23 сжатого газа для турбины может быть: баллон с устройством 22 регулирования и подвода газа; роторный, поршневой или газотурбинный двигатель внутреннего сгорания, выходное устройство 22 которого снабжено выхлопным патрубком, сообщенным с входным каналом 19 корпуса турбины.

Источником 10 уплотняемой газовой среды может быть: атмосфера, газогенератор, газонаполненный трубопровод и др.

Потребителем 16 уплотненного газа может быть баллон, двигатель внутреннего сгорания, напорная ветвь газопровода.

Устройство для осуществления способа 1 уплотнения газообразной среды работает следующим образом. При вращении вала 3 уплотняемый газ от источника 10 поступает в канал 9 и далее через боковые отверстия 11 канала 8 и впускные отверстия 12 попадает в секции 6 камеры 4, которая вращается вместе с валом 3. Поступивший в полости 6 газ прижимается к перегородкам 5 и таким образом вовлекается во вращение вместе с камерой 4. При этом под действием центробежных сил инерции газ перемещается в радиальном направлении вдоль перегородок 5 секций 6 от оси вращения к периферии камеры 4. По мере удаления от оси вращения действие центробежных сил инерции возрастает. Поскольку площадь впускных отверстий 12 превышает площадь выпускных отверстий 13, не весь поступивший в полости 6 газ успевает выйти через выпускные отверстия 13 и скапливается в периферийной части камеры 4, уплотняясь под действием центробежных сил и инерционного давления со стороны вновь поступающих порций газа. По мере увеличения массы скопившегося в камере 4 вещества, возрастает сила давления на периферийные слои газа и, как следствие, увеличивается его расход через выпускные отверстия 13. При определенной скорости вращения камеры 4 наступает динамическое равновесие между количествами поступающего в камеру 4 и исходящим из нее вещества. Поскольку площадь впускных отверстий 12 превышает площадь выпускных отверстий 13, из камеры 4 выходит более плотное вещество.

В результате такого воздействия, на выходе из камеры 4 уплотнителя газ имеет более высокую плотность, чем во входном канале 8. Кроме того, при вращении вместе с камерой 4 газ приобретает повышенную кинетическую энергию. Из камеры 4 газ поступает в коллектор 24, где продолжает по инерции вращаться по окружности в кольцевом канале с минимальным торможением. Уплотненный газ по мере потребности из коллектора 24 через выходной канал 14 поступает в соединительный канал 15.

Попав в соединительный канал 15, газ тормозится, что приводит к дополнительному повышению его давления и температуры при поступлении к потребителю 16.

Вращение вала 3 осуществляется за счет энергии сжатого газа, подводимого к рабочему колесу 21 турбины от источника 23. Вращение газообразной среды вместе с камерой 4 осуществляют от рабочего колеса 21 газовой турбины, расположенного на одном валу 3 с камерой 4 уплотнителя. Для этого через лопатки рабочего колеса 21 турбины пропускают газ от внешнего источника 23 газа с повышенным давлением.

Устройство для осуществления способа 2 уплотнения газообразной среды (фиг.7) выполнено в виде центробежного устройства и содержит корпус 25 с полостью 26, в которой на валу 27 установлена камера 28, снабженная внутри перегородками 29, разделяющими ее полость на изолированные секции 30. Наружные стенки камеры 28 образуют с внутренними стенками полости 26 соответственно подобранные зазоры. Вал 27 установлен в корпусе 25 в подшипниках 31 с возможностью вращения относительно продольной оси. Подшипник 31 выполнен двухсторонним, т.е. обеспечивает вращение камеры 28 относительно корпуса 25 и вращение вала 27 относительно камеры 28. Второй подшипник 32 камеры 28 обеспечивает ее вращение относительно вала 27, который установлен в подшипнике 33, связанном с помощью стоек 34 с корпусом 25. Подшипники 31, 32, 33 выполнены самосмазывающимися (см. фиг.9). Камера 28 уплотнителя снабжена каналом 35, сообщенным с выходом канала 36 источника 37 уплотняемой газообразной среды. Канал 35 снабжен боковыми отверстиями 38. Секции 30 снабжены впускными отверстиями 39, выполненными в их приосевой части в виде радиальной проточки, сообщающей полости секций 30 с боковьми отверстиями 11 канала 8. Кроме того, секции 30 снабжены выпускными отверстиями 40, выполненными в их периферийной пристеночной части и периодически сообщаемыми посредством выходного канала 42 в корпусе с соединительными каналами 43. Выпускные отверстия сообщены посредством выходного канала 42 и соединительного канала 43 с потребителем 44 уплотненной газообразной среды. Выпускные отверстия 40 секций 30 размещены в пристеночной части секций и смещены в направлении вращения (на фиг.7, сечение Б-Б, обозначено - н.в.) камеры 28. Выпускные отверстия 40 соответственно подобраны впускным отверстиям 39. При этом площадь впускных отверстий 39 секций 30 превышает площадь их выпускных отверстий 40.

Привод содержит двигатель 45, связанный с валом 27, центробежную газовую турбину, ее рабочее колесо, выполненное в виде кольцевого элемента 46, который снабжен сквозными каналами 47, выполненными по его периметру в направлении от оси вращения газовой турбины к периферии, оборудованными лопатками 48 для газообразной среды, размещенное соосно с камерой 28 уплотнителя и жестко связанное с ней. Устройство также содержит компрессор, который имеет корпус 49, размещенный во входном канале 35 камеры 28 уплотнителя, оборудованный входным 50 и выходными 51 каналами, рабочее колесо 52, размещенное на валу 27 в полости 53 корпуса компрессора, при этом вал рабочего колеса 52 компрессора снабжен профилированным выступом 54, размещен соосно с валом 27 оболочки камеры 28 и связан с двигателем 45. Входной канал 50 корпуса компрессора сообщен с источником 37 газообразной среды, а выходной канал 51 корпуса компрессора сообщен с входами 55 каналов 47 кольцевого элемента 46 рабочего колеса турбины, периферийные выходы 55 которых сообщены с приемной полостью, совмещенной с полостью камеры уплотнителя, образованной ее секциями 30.

Наружный диаметр камеры 28 уплотнителя выполнен превышающим диаметр рабочего колеса 46 турбины и подобран соответствующим мощности турбины и степени повышения плотности газа в уплотнителе.

Выходной канал 42 корпуса 25 уплотнителя снабжен приемной полостью для газа, выполненной в виде кольцевого коллектора 56, который размещен в периферийной части полости 26 корпуса камеры уплотнителя и расположен в плоскости, перпендикулярной оси вращения камеры 28 уплотнителя. Коллектор 56 имеет конструкцию, аналогичную конструкции коллектора 24, показанного на фиг.1-6. Поскольку изображение коллектора 56 дублирует изображение коллектора 24, показанного на фиг.1-6, оно в описании повторно не приводится. При этом коллектор 56, как и коллектор 24, может быть выполнен в стенке оболочки камеры 28 (фиг.3), в стенке полости 26 корпуса уплотнителя (фиг.2, 4, 6), в стенках оболочки камеры 28 и полости 26 корпуса уплотнителя (фиг.5).

При этом возможно следующее выполнение устройства:

- компрессор выполнен центробежным,

- компрессор выполнен осевым, его корпус снабжен профилированным выступом, размещенным в его выходном канале за рабочим колесом,

- рабочее колесо газовой турбины связано с камерой уплотнителя через редуктор,

- отводной канал выполнен в стенке корпуса газовой турбины и сообщен с полостью камеры уплотнителя,

- отводной канал выполнен в стенке камеры уплотнителя и сообщен с полостью корпуса уплотнителя, при этом корпус уплотнителя снабжен дренажным отверстием, отводной канал периодически сообщен с дренажным отверстием,

- корпус газовой турбины жестко связан с корпусом компрессора,

- корпус газовой турбины жестко связан с камерой уплотнителя,

- корпус компрессора жестко связан с корпусом уплотнителя,

- вал рабочего колеса компрессора связан с двигателем через повышающий редуктор,

- двигатель выполнен тепловым,

- двигатель выполнен электрическим,

- коллектор выполнен кольцевым, размещен в периферийной части полости корпуса уплотнителя и расположен в плоскости, перпендикулярной оси вращения камеры уплотнителя, вход в соединительный канал полости корпуса уплотнителя выполнен в стенке коллектора,

- коллектор выполнен в стенке оболочки камеры,

- коллектор выполнен в стенке полости корпуса уплотнителя, вход в соединительный канал полости корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала,

- коллектор выполнен по периферии стенки полости корпуса уплотнителя, соединительный канал полости корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала,

- коллектор выполнен в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму,

- коллектор выполнен в боковой стенке полости корпуса уплотнителя,

- спиралевидное углубление выполнено многозаходным.

Источником 37 уплотняемой газовой среды может быть: атмосфера, газогенератор, газонаполненный трубопровод и др.

Потребителем 44 уплотненного газа может быть баллон, двигатель внутреннего сгорания, напорная ветвь газопровода.

Устройство для осуществления способа 2 уплотнения газообразной среды работает следующим образом. При вращении вала 27 уплотняемый газ от источника 37 поступает в канал 36 и далее через боковые отверстия 38 канала 35 и впускные отверстия 39 попадает в секции 30 камеры 28, которая вращается вместе с валом 27. Поступивший в полости 30 газ прижимается к перегородкам 29 и таким образом вовлекается во вращение вместе с камерой 28. При этом под действием центробежных сил инерции газ перемещается в радиальном направлении вдоль перегородок 29 секций 30 от оси вращения к периферии камеры 28. По мере удаления от оси вращения действие центробежных сил инерции возрастает. Поскольку площадь впускных отверстий 39 превышает площадь выпускных отверстий 40, не весь поступивший в полости 30 газ успевает выйти через выпускные отверстия 40 и скапливается в периферийной части камеры 28, уплотняясь под действием центробежных сил и инерционного давления со стороны вновь поступающих порций газа. По мере увеличения массы скопившегося в камере 28 вещества, возрастает сила давления на периферийные слои газа и, как следствие, увеличивается его расход через выпускные отверстия 40. При определенной скорости вращения камеры 28 наступает динамическое равновесие между количествами поступающего в камеру 28 и исходящим из нее вещества. Поскольку площадь впускных отверстий 39 превышает площадь выпускных отверстий 40, из камеры 28 выходит более плотное вещество.

В результате такого воздействия, на выходе из камеры 28 уплотнителя газ имеет более высокую плотность, чем во входном канале 35. Кроме того, при вращении вместе с камерой 28 газ приобретает повышенную кинетическую энергию. Из камеры 28 газ поступает в коллектор 56, где продолжает по инерции вращаться по окружности в кольцевом канале с минимальным торможением. Уплотненный газ по мере потребности из коллектора 56 через выходной канал 42 поступает соединительный канал 43.

Попав в соединительный канал 43, газ тормозится, что приводит к дополнительному повышению его давления и температуры при поступлении к потребителю 44.

Газообразную среду вместе с камерой 28 вращают от рабочего колеса 52 газовой турбины, связанного с камерой 28 уплотнителя. Для этого от подаваемой в камеру 28 уплотнителя газообразной среды отделяют часть, которую подают во входной канал 50 рабочего колеса компрессора, связанного с двигателем 45. Затем на выходе 51 из компрессора эту часть газообразной среды подают на вход каналов 47 турбины и пропускают между лопатками 48 ее рабочего колеса, после чего подают в камеру 28 уплотнителя, где ее смешивают с уже поступившей туда газообразной средой.

Устройство для осуществления способа 3 уплотнения газообразной среды (фиг.8) выполнено в виде центробежного устройства и содержит корпус 57 с полостью 58, в которой на валу 59 установлена камера 60, снабженная внутри перегородками 61, разделяющими ее полость на изолированные секции 62. Наружные стенки камеры 60 образуют с внутренними стенками полости 58 соответственно подобранные зазоры. Вал 59 установлен в корпусе 57 в подшипниках 63 с возможностью вращения относительно продольной оси. Подшипник 63 выполнен двухсторонним, т.е. обеспечивает вращение камеры 60 относительно корпуса 57 и вращение вала 59 относительно камеры 60. Второй подшипник 64 камеры 60 обеспечивает ее вращение относительно вала 59, который установлен в подшипнике 65, связанном с помощью стоек 66 с корпусом 57. Подшипники 63,64,65 выполнены самосмазывающимися (см. фиг.9). Камера 60 уплотнителя снабжена каналом 69, сообщенным с выходом канала 67 источника 68 уплотняемой газообразной среды. Канал 69 снабжен боковыми отверстиями. Секции 62 снабжены впускными отверстиями 70, выполненными в их приосевой части в виде радиальной проточки, сообщающей полости секций 62 с боковыми отверстиями канала 69. Кроме того, секции 62 снабжены выпускными отверстиями 71, выполненными в их периферийной пристеночной части и периодически сообщаемыми посредством выходного канала 73 в корпусе с соединительными каналами 74. Выпускные отверстия сообщены посредством выходного канала 73 и соединительного канала 74 с потребителем 75 уплотненной газообразной среды. Выпускные отверстия 71 секций 62 размещены в пристеночной части секций и смещены в направлении вращения (на фиг.8, сечение Г-Г, обозначено - н.в.) камеры 60. Выпускные отверстия 40 соответственно подобраны впускным отверстиям 39. При этом площадь впускных отверстий 70 секций 62 превышает площадь их выпускных отверстий 71.

Привод содержит двигатель 76, связанный с валом 59, центробежную газовую турбину, ее рабочее колесо, выполненное в виде кольцевого элемента 77, который снабжен сквозными каналами 78, выполненными по его периметру в направлении от оси вращения газовой турбины к периферии, оборудованными лопатками 79 для газообразной среды, размещенное соосно с камерой 60 уплотнителя и жестко связанное с ней. Устройство также содержит компрессор, который имеет корпус 80, размещенный во входном канале 66 камеры 60 уплотнителя, оборудованный входным 82 и выходными 82 каналами, рабочее колесо 83, размещенное на валу 59 в полости 84 корпуса компрессора, при этом вал 85 рабочего колеса 83 компрессора размещен соосно с валом 59 оболочки камеры 60 и связан с двигателем 76. Входной канал 81 корпуса компрессора сообщен с источником 68 газообразной среды, а выходной канал 82 корпуса компрессора сообщен с входами 86 каналов 78 кольцевого элемента 77 рабочего колеса турбины, периферийные выходы 86 которых сообщены с приемной полостью, причем газовая турбина снабжена корпусом, оборудованным коллектором 87 полостью 88 с отводным каналом 89, рабочее колесо 77 газовой турбины размещено в полости ее корпуса 88, при этом приемная полость совмещена с полостью 88 корпуса газовой турбины и периодически через отводной канал 89 с дренажным отверстием 90, выполненным в стенке корпуса 57 уплотнителя.

Наружный диаметр камеры 60 уплотнителя выполнен превышающим диаметр рабочего колеса 77 турбины и подобран соответствующим мощности турбины и степени повышения плотности газа в уплотнителе.

Выходной канал 73 корпуса 57 уплотнителя снабжен приемной полостью для газа, выполненной в виде кольцевого коллектора 87, который размещен в периферийной части полости 58 корпуса камеры уплотнителя и расположен в плоскости, перпендикулярной оси вращения камеры 60 уплотнителя. Коллектор 87 имеет конструкцию, аналогичную конструкции коллектора 24, показанного на фиг.1-6. Поскольку изображение коллектора 87 дублирует изображение коллектора 24, показанного на фиг.1-6, оно в описании повторно не приводится. При этом коллектор 87, как и коллектор 24, может быть выполнен в стенке оболочки камеры 60 (фиг.3), в стенке полости 58 корпуса уплотнителя (фиг.2, 4, 6), в стенках оболочки камеры 60 и полости 58 корпуса уплотнителя (фиг.5).

При этом возможно следующее выполнение устройства:

- компрессор выполнен центробежным,

- компрессор выполнен осевым, его корпус снабжен профилированным выступом, размещенным в его выходном канале за рабочим колесом,

- рабочее колесо газовой турбины связано с камерой уплотнителя через редуктор,

- отводной канал выполнен в стенке корпуса газовой турбины и сообщен с полостью камеры уплотнителя,

- отводной канал выполнен в стенке камеры уплотнителя и сообщен с полостью корпуса уплотнителя, при этом корпус уплотнителя снабжен дренажным отверстием, отводной канал периодически сообщен с дренажным отверстием,

- корпус газовой турбины жестко связан с корпусом компрессора,

- корпус газовой турбины жестко связан с камерой уплотнителя,

- корпус компрессора жестко связан с корпусом уплотнителя

- вал рабочего колеса компрессора связан с двигателем через повышающий редуктор,

- двигатель выполнен тепловым,

- двигатель выполнен электрическим,

- коллектор выполнен кольцевым, размещен в периферийной части полости корпуса уплотнителя и расположен в плоскости, перпендикулярной оси вращения камеры уплотнителя, вход в соединительный канал полости корпуса уплотнителя выполнен в стенке коллектора,

- коллектор выполнен в стенке оболочки камеры,

- коллектор выполнен в стенке полости корпуса уплотнителя, вход в соединительный канал полости корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала,

- коллектор выполнен по периферии стенки полости корпуса уплотнителя, соединительный канал полости корпуса размещен на периферии коллектора, при этом в поперечном сечении коллектор имеет уклон, направленный в сторону соединительного канала,

- коллектор выполнен в стенках оболочки камеры и полости корпуса уплотнителя, при этом в поперечном сечении коллектор имеет чечевицеобразную форму,

- коллектор выполнен в боковой стенке полости корпуса уплотнителя,

- спиралевидное углубление выполнено многозаходным.

Источником 68 уплотняемой газовой среды может быть: атмосфера, газогенератор, газонаполненный трубопровод и др.

Потребителем 76 уплотненного газа может быть баллон, двигатель внутреннего сгорания, напорная ветвь газопровода.

Устройство для осуществления способа 3 уплотнения газообразной среды работает следующим образом. При вращении вала 59 уплотняемый газ от источника 68 поступает в канал 67 и далее через боковые отверстия 69 канала 66 и впускные отверстия 70 попадает в секции 62 камеры 50, которая вращается вместе с валом 59. Поступивший в полости 62 газ прижимается к перегородкам 61 и таким образом вовлекается во вращение вместе с камерой 60. При этом под действием центробежных сил инерции газ перемещается в радиальном направлении вдоль перегородок 61 секций 62 от оси вращения к периферии камеры 60. По мере удаления от оси вращения действие центробежных сил инерции возрастает. Поскольку площадь впускных отверстий 70 превышает площадь выпускных отверстий 71, не весь поступивший в полости 62 газ успевает выйти через выпускные отверстия 71 и скапливается в периферийной части камеры 60, уплотняясь под действием центробежных сил и инерционного давления со стороны вновь поступающих порций газа. По мере увеличения массы скопившегося в камере 60 вещества, возрастает сила давления на периферийные слои газа и, как следствие, увеличивается его расход через выпускные отверстия 71. При определенной скорости вращения камеры 60 наступает динамическое равновесие между количествами поступающего в камеру 60 и исходящим из нее вещества. Поскольку площадь впускных отверстий 70 превышает площадь выпускных отверстий 71, из камеры 60 выходит более плотное вещество.

В результате такого воздействия, на выходе из камеры 60 уплотнителя газ имеет более высокую плотность, чем во входном канале 66. Кроме того, при вращении вместе с камерой 60 газ приобретает повышенную кинетическую энергию. Из камеры 60 газ поступает в коллектор 87, где продолжает по инерции вращаться по окружности в кольцевом канале с минимальным торможением. Уплотненный газ по мере потребности из коллектора 87 через выходной канал 73 поступает соединительный канал 74.

Попав в соединительный канал 74, газ тормозится, что приводит к дополнительному повышению его давления и температуры при поступлении к потребителю 75.

Газообразную среду вместе с камерой 60 вращают от рабочего колеса 83 газовой турбины, связанного с камерой 60 уплотнителя. Для этого от подаваемой в камеру 60 уплотнителя газообразной среды отделяют часть, которую подают во входной канал 81 рабочего колеса компрессора, связанного с двигателем 76. Затем на выходе 82 из компрессора эту часть газообразной среды подают на вход каналов 78 турбины и пропускают между лопатками 79 ее рабочего колеса, после чего через отводной канал 89 выпускают из полости 8 8. корпуса газовой турбины в дренажное отверстие 90.

При осуществлении функционирования устройств 1, 2, 3 с помощью устройства, показанного на фиг.9-10, для рассмотренного в качестве примера устройства 1 выполняются следующие действия.

Смазывающую жидкость подают из резервной емкости 91 в зазор между контактирующими поверхностями опоры и вала на вход 92 в канал 93, образованный поверхностями опоры 94 и спиралевидного (винтового) углубления 97, выполненного на поверхности вала 3. Затем смазывающую жидкость продвигают в зазоре вдоль поверхности опоры к другому концу канала за счет давления на жидкость со стороны боковых стенок канала, возникающего в результате вращения вала 3, после чего смазывающую жидкость через выход 95 из канала выводят в резервную емкость 91.

Устройство для осуществления указанного способа функционирования (фиг.9, 10) содержит опору 94 для вала, вал 3, зазор 96 между поверхностями опоры 94 и вала 3, резервную емкость 91 для смазывающей жидкости, например, машинного масла. Устройство снабжено каналом 93, образованным поверхностями опоры 94 и спиралевидного или винтового (как частный случай спиралевидного при неизменном профиле сечения) углубления 97, выполненного на поверхности вала, заканчивающегося с каждого конца кольцевой проточкой 98, сообщенной каналами 99 с резервной емкостью. При этом кромки 100 спиралевидного углубления, расположенные на поверхности вала, выполнены закругленными. При необходимости, резервная емкость может быть оборудована фильтрующими элементами 101, обеспечивающими очистку смазывающей жидкости от продуктов износа контактирующих поверхностей.

Для увеличения потока смазывающей жидкости через зазор винтовое или спиралевидное (как общий случай) углубление 97 может быть выполнено многозаходным.

Преимущество от использования указанного устройства состоит в том, что оно обеспечивает эффект всплытия вращающегося вала и перемещение смазки без дополнительного давления, создаваемого масляным насосом, и облегчает удаление из зазора продуктов износа контактирующих поверхностей. Узел смазки вала, оборудованный таким устройством, становится автономным, т.е. не требует связи с общей масляной системой, сохраняя при этом преимущества принудительной смазки поверхностей под давлением.

Устройство для осуществления указанного способа функционирования (фиг.9, 10) работает следующим образом. Смазывающая жидкость размещена в резервной емкости 91 и заполняет весь канал 93. При вращении вала 3 в направлении, указанном на фиг.9 стрелкой, жидкость начинает перемещаться в канале 93 в направлении, указанном стрелками. При этом на входе 92 в канал 97 и на выходе из него жидкость попадает в кольцевые проточки 98, сообщенные каналами 99 с резервной емкостью 91, совершая тем самым циркуляцию по замкнутому контуру. Давление жидкости в канале, создаваемое вращением вала 3, заставляет ее проникать в клинообразную полость, образуемую скругленными кромками спиралевидного углубления, отжимая при этом контактирующие поверхности вала и его опоры друг от друга. Тем самым обеспечивается эффективная смазка контактирующих поверхностей и удаление из зазора продуктов их износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ ГАЗООБРАЗНОЙ СРЕДЫ И РАБОЧАЯ КАМЕРА УПЛОТНИТЕЛЯ | 2004 |

|

RU2289727C2 |

| СПОСОБ, УСТРОЙСТВО И СИСТЕМА ОХЛАЖДЕНИЯ ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА И СРЕДЫ (ВАРИАНТЫ) | 2005 |

|

RU2304260C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОЧЕГО ПРОЦЕССА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ С ПРИНУДИТЕЛЬНЫМ ЗАЖИГАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2002 |

|

RU2221154C2 |

| ГАЗОГИДРАВЛИЧЕСКАЯ ТУРБОМАШИНА | 2004 |

|

RU2286462C2 |

| Роторный биротативный газотурбинный двигатель | 2019 |

|

RU2702317C1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ГАЗООБРАЗНЫХ СРЕД | 2012 |

|

RU2581469C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567612C1 |

| РОТОРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2623592C1 |

| УСТРОЙСТВО ЛАБИРИНТНОГО УПЛОТНЕНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2357090C2 |

| Уплотнение вала | 1990 |

|

SU1753133A1 |

Способ уплотнения газообразной среды включает подачу газообразной среды в камеру уплотнителя, вращающуюся в полости корпуса уплотнителя, выпуск ее из камеры уплотнителя через отверстия, торможение и подачу газообразной среды по соединительному каналу к потребителю. Вращение газообразной среды вместе с камерой осуществляют от газовой турбины, связанной с камерой уплотнителя. Выпуск газообразной среды из камеры уплотнителя ведут в коллектор, образованный в стенках оболочки камеры и/или полости корпуса уплотнителя, откуда ее подают в соединительный канал. Во втором варианте способа от подаваемой в камеру уплотнителя газообразной среды отделяют часть, которую подают на рабочее колесо компрессора. На выходе из компрессора эту часть газообразной среды подают на вход турбины и пропускают между лопатками ее рабочего колеса, после чего подают в камеру уплотнителя. В третьем варианте способа после рабочего колеса газовой турбины газообразную среду через отводной канал выпускают из полости корпуса турбины в дренажное отверстие. Для осуществления указанных способов уплотнения газообразной среды используется три варианта устройств реализующих указанные способы. Устройство для функционирования указанных устройств содержит опору для вала, вал, зазор между поверхностями опоры и вала, резервную емкость для смазывающей жидкости, например машинного масла, и канал, образованный поверхностями опоры и спиралевидного углубления. Канал выполнен многозаходным на поверхности вала и заканчивается с каждого конца кольцевой проточкой, сообщенной с резервной емкостью. Кромки спиралевидного углубления, расположенные на поверхности вала, выполнены закругленными. Изобретение позволяет повысить степень уплотнения газообразной среды, а также коэффициент полезного действия, мощность и экономичность уплотнителя. 7 н. и 23 з.п. ф-лы, 10 ил.

| СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОЧЕГО ПРОЦЕССА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ С ПРИНУДИТЕЛЬНЫМ ЗАЖИГАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2002 |

|

RU2221154C2 |

| Турбокомпрессор | 1989 |

|

SU1776881A1 |

| Опора скольжения | 1981 |

|

SU1016575A1 |

| Листоукладчик | 1981 |

|

SU1043089A1 |

| Подшипник скольжения | 1984 |

|

SU1203255A1 |

| US 3761195 A, 25.09.1973. | |||

Авторы

Даты

2008-02-20—Публикация

2004-03-15—Подача