Область изобретения

Настоящее изобретение относится к пластинчатому ядерному топливу, содержащему регулярно размещенные крупные частицы сплава U-Mo или U-Mo-X гамма-фазы, и к способу его изготовления, в частности, оно направлено на создание пластинчатого ядерного топлива, обладающего стабильностью облучения при высокой температуре и улучшенной эффективностью за счет регулярного размещения крупных сферических частиц сплава U-Mo или U-Mo-X стабильной гамма-фазы на алюминиевой оболочке в по меньшей мере один слой и тем самым минимизации площади слоев взаимодействия между частицами топлива и матрицей, а также на создание способа изготовления такого топлива.

Уровень техники

При делении ядер урана выделяется радиоактивное излучение и большое количество тепла. Тепло используется в энергетических реакторах, а радиоактивное излучение используется в исследовательских реакторах. Ядерное топливо представляет собой материал, который используется для деления ядер. В исследовательских реакторах в качестве ядерного топлива обычно используется высокообогащенный уран с содержанием урана свыше 90% для получения сильного нейтронного потока, пригодного для эффективных исследований. Однако использование высокообогащенного урана увеличивает опасность распространения ядерных вооружений. Для предотвращения распространения ядерных вооружений в 1978 году под предводительством США начались исследования по разработке низкообогащенных урановых сплавов для ядерного топлива. Исследователи пытались решить проблемы, возникающие при снижении уровней обогащения, за счет разработки различных видов ядерного топлива высокой плотности, которые могут повысить загрузку урана.

Силицид урана представляет собой урановый сплав, имеющий очень высокую плотность урана и прекрасную стабильность выгорания, и на его основе было разработано дисперсионное ядерное топливо с металлической матрицей, содержащее силициды урана (U3Si или U3Si2), диспергированные в алюминиевой матрице. Дисперсионное ядерное топливо является топливом, содержащим частицы ядерного топлива, такого как урановый сплав, диспергированные в каком-либо материале, таком как алюминий, имеющем высокую теплопроводность и способном поддерживать температуру топлива на низком уровне. С конца 80-х годов высокообогащенные виды топлива на основе UAlx были заменены низкообогащенными видами топлива на основе силицида урана. Дисперсионное ядерное топливо, в котором частицы ядерного топлива на основе силицида урана диспергированы в алюминиевой матрице, успешно преобразовалось в исследовательских реакторах, которые требуют загрузки ядерного топлива с плотностью вплоть до 4,8 г U/см3.

Высокоэффективным исследовательским реакторам требуется ядерное топливо высокой плотности, и поэтому исследования в области различных видов ядерного топлива высокой плотности ведутся непрерывно. Однако ядерное топливо, имеющее достаточно высокую плотность, пока не изготовлено, и при этом исследователи столкнулись с проблемой трудности регенерации (переработки) отработавшего ядерного топлива, которая является одним из методов утилизации ядерного топлива после использования. Соответственно, исследователи начали поиск материалов, которые имеют более высокую плотность урана, чем в ядерном топливе на основе силицида урана, и которые допускают простую регенерацию. Разработка урано-молибденовых видов ядерного топлива интенсивно проводилась с конца 90-х годов, поскольку было обнаружено, что урано-молибденовое ядерное топливо, выполненное из урано-молибденового (U-Mo) сплава, может быть использовано в качестве ядерного топлива высокой плотности и демонстрирует прекрасную стабильность выгорания при использовании в качестве ядерного топлива в атомном реакторе.

Для проверки эффективности урано-молибденового ядерного топлива проводили испытания поэтапным облучением. Были получены хорошие результаты, когда испытания проводились на низкой мощности. Однако при высокой мощности возникла проблема разрушения ядерного топлива. Температура ядерного топлива при высокой мощности возрастает, резко ускоряется реакция между алюминием и ураном, и образуются поры и UAlx, которое представляет собой интерметаллическое соединение. Поры и UAlx малой плотности увеличивают объем ядерного топлива и вызывают распухание. Поры и UAlx, которое обладает низкой теплопроводностью, повышают температуру ядерного топлива и тем самым вызывают еще большее распухание. Чрезмерное распухание становится непосредственной причиной разрушения ядерного топлива.

Реакция между алюминием и ураном протекает тем сильнее, чем больше площадь слоев взаимодействия между частицами ядерного топлива и алюминием. Толщина сформировавшегося UAlx является почти постоянной независимо от размеров частиц ядерного топлива, и при этом объем UAlx возрастает по мере увеличения площади слоев взаимодействия. Поэтому площадь слоев взаимодействия следует уменьшать, поскольку увеличение образовавшегося количества UAlx становится причиной повышения температуры и распухания.

Ядерное топливо для исследовательских реакторов подразделяют на пластинчатое и стержневое. Испытание облучением пластинчатого монолитного урано-молибденового ядерного топлива проводили в Аргоннской национальной лаборатории (США) и получили хорошие результаты.

Однако в дисперсионном ядерном топливе, в котором используются частицы существующего топлива на основе урано-молибденового сплава размером менее 100 мкм, при сжигании в атомном реакторе в условиях высокой мощности происходит сильная реакция с алюминиевой матрицей, и при температуре свыше 550°C распухание резко увеличивается. Площадь слоев взаимодействия может быть значительно уменьшена в монолитном ядерном топливе. Хотя монолитное ядерное топливо позволяет существенно уменьшить площадь слоев взаимодействия, его недостаток заключается в том, что его необходимо изготавливать в виде очень тонкой пластины.

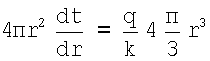

На фиг.1 показана фотография урано-молибденового сплава после испытания облучением дисперсионного ядерного топлива согласно уровню техники. Она показывает, что дисперсионное ядерное топливо содержит диспергированные в алюминиевой матрице частицы ядерного топлива из уранового сплава, и что на поверхностях этих частиц ядерного топлива образуются реакционные слои. Выяснилось, что толщина этих реакционных слоев является почти постоянной независимо от размеров частиц ядерного топлива. Вышеупомянутая реакция ускоряется с ростом температуры. При температуре свыше 525°C протекает сильная реакция, формируются избыточные интерметаллические соединения, что становится причиной образования трещин, возникающих вследствие объемного расширения. Температура в центральной части частиц ядерного топлива постепенно возрастает по мере увеличения степени выгорания вследствие снижения теплопередачи между частицами ядерного топлива и алюминиевой матрицей, поскольку интерметаллические реакционные слои имеют низкую теплопроводность. Данные реакционные слои, имеющие низкую плотность, вызывают объемное расширение материалов сердечника из ядерного топлива и оказывают значительное негативное влияние на стабильность и эффективность ядерного топлива за счет разрушения материала оболочки.

Таким образом, необходимо изготовление ядерного топлива, которое позволило бы уменьшить площадь слоев взаимодействия между частицами ядерного топлива и матрицей, где образуются реакционные слои.

Для решения вышеозначенных проблем авторы настоящего изобретения провели интенсивные исследования. В результате, было изготовлено пластинчатое ядерное топливо путем получения крупных сферических частиц урано-молибденового сплава стабильной гамма-фазы с последующим регулярным размещением этих крупных сферических частиц на алюминиевой оболочке в по меньшей мере один слой. Авторы настоящего изобретения обнаружили, что в ядерном топливе можно препятствовать избыточной реакции между частицами ядерного топлива и алюминиевой матрицей за счет минимизации площади слоев взаимодействия между частицами ядерного топлива и алюминиевой матрицей, можно минимизировать поры и распухание за счет сдерживания формирования реакционных слоев интерметаллических соединений и можно поддерживать высокую теплопроводность с обеспечением плавного распределения внутренней температуры ядерного топлива, и тем самым создали настоящее изобретение.

Раскрытие изобретения

Целью настоящего изобретения является обеспечение пластинчатого ядерного топлива путем регулярного размещения крупных сферических частиц сплава U-Mo или U-Mo-X стабильной гамма-фазы на алюминиевой оболочке в по меньшей мере один слой, а также способа его изготовления, для предотвращения избыточной реакции между частицами ядерного топлива и алюминиевой матрицей за счет минимизации площади слоев взаимодействия между частицами ядерного топлива и алюминиевой матрицей, для минимизации пор и распухания за счет сдерживания формирования реакционных слоев интерметаллических соединений и для поддержания высокой теплопроводности с обеспечением плавного распределения внутренней температуры ядерного топлива.

Настоящее изобретение предусматривает способ изготовления пластинчатого ядерного топлива, включающий в себя этапы: получения крупных сферических частиц ядерного топлива стабильной гамма-фазы сплава U-Mo или U-Mo-X, регулярного размещения этих сферических частиц на алюминиевой оболочке в по меньшей мере один слой, нанесения порошка алюминиевой матрицы на полученный в результате продукт (изделие) и прокатки.

Краткое описание чертежей

Фиг.1 представляет собой фотографию сплава урана и молибдена после испытания облучением дисперсионного ядерного топлива согласно предшествующему уровню техники.

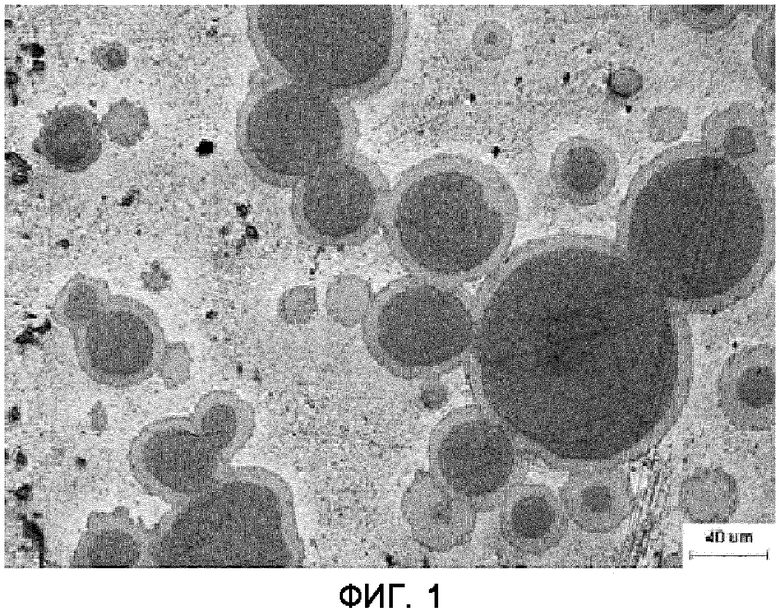

Фиг.2a, 2b и 2c представляют собой схематические виды пластинчатого ядерного топлива, содержащего крупные частицы урано-молибденового сплава, регулярно размещенные в виде единственного слоя, согласно одному варианту осуществления настоящего изобретения, причем фиг.2а представляет собой вид сверху, фиг.2b - вид сбоку, фиг.2с - вид в перспективе.

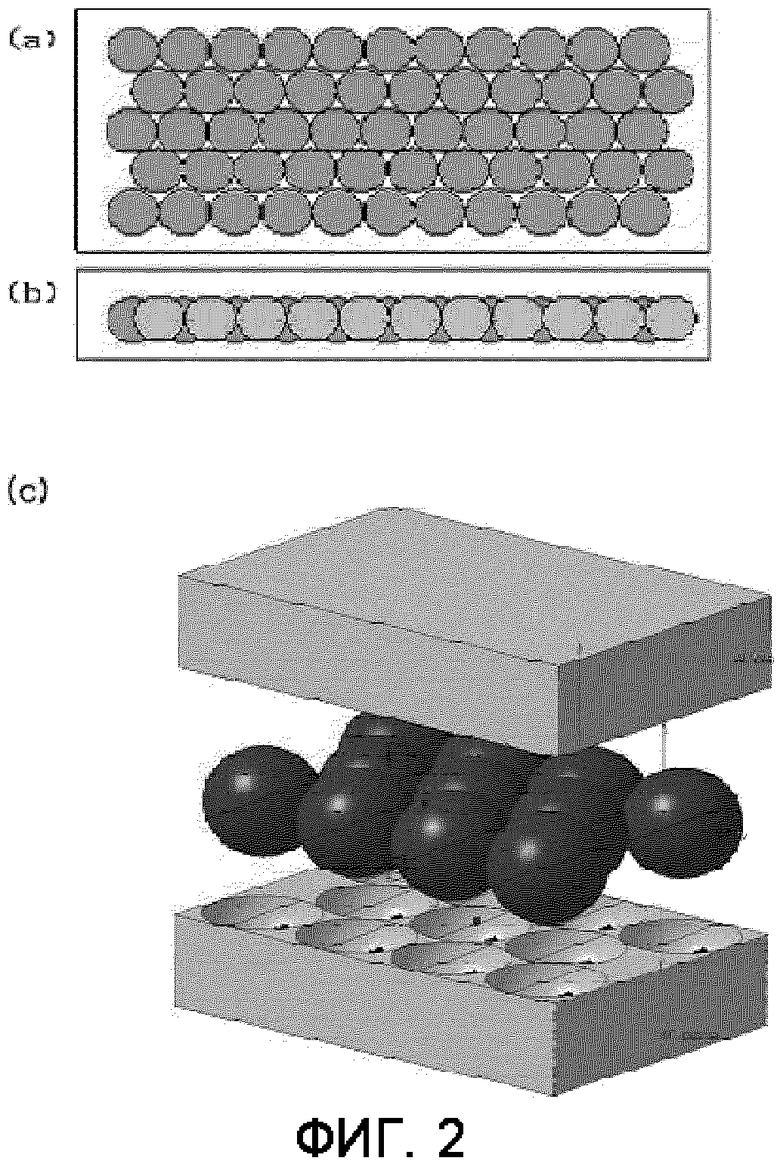

Фиг.3a и 3b представляют собой схематические виды сверху и сбоку пластинчатого ядерного топлива, содержащего крупные частицы урано-молибденового сплава, регулярно размещенные в два слоя, согласно другому варианту осуществления настоящего изобретения.

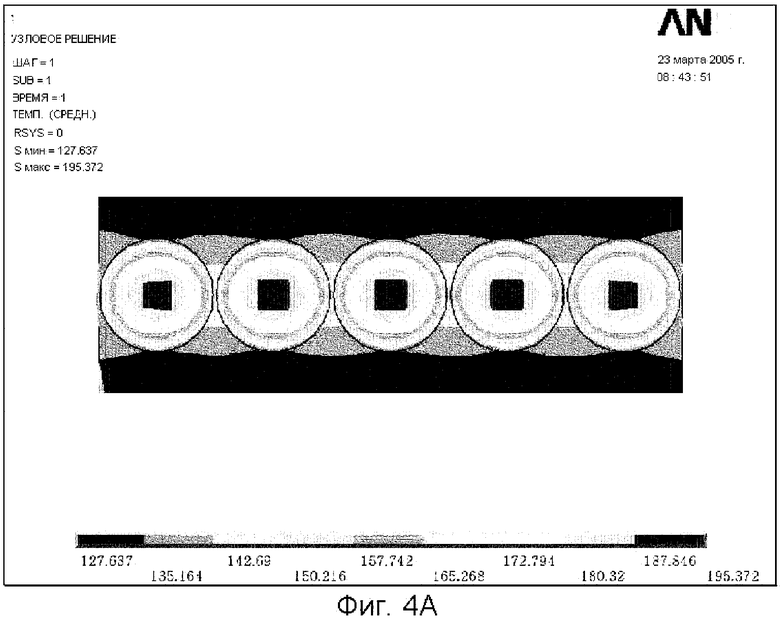

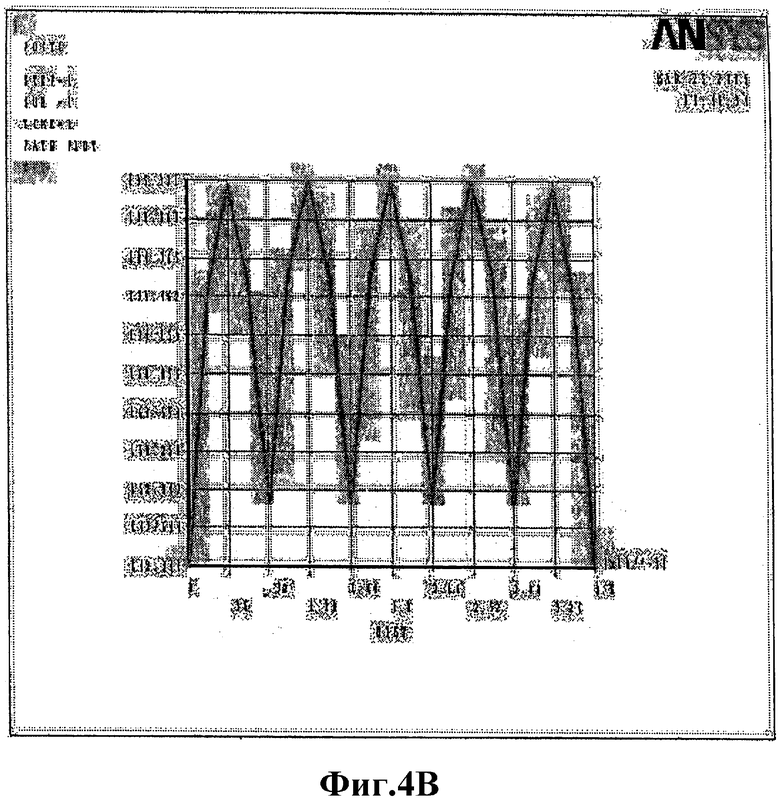

Фиг.4a и 4b представляют собой графики, демонстрирующие рассчитанное с помощью ANSYS распределение температуры в ядерном реакторе с использованием пластинчатого ядерного топлива, содержащего регулярно размещенные крупные частицы, согласно одному варианту осуществления настоящего изобретения.

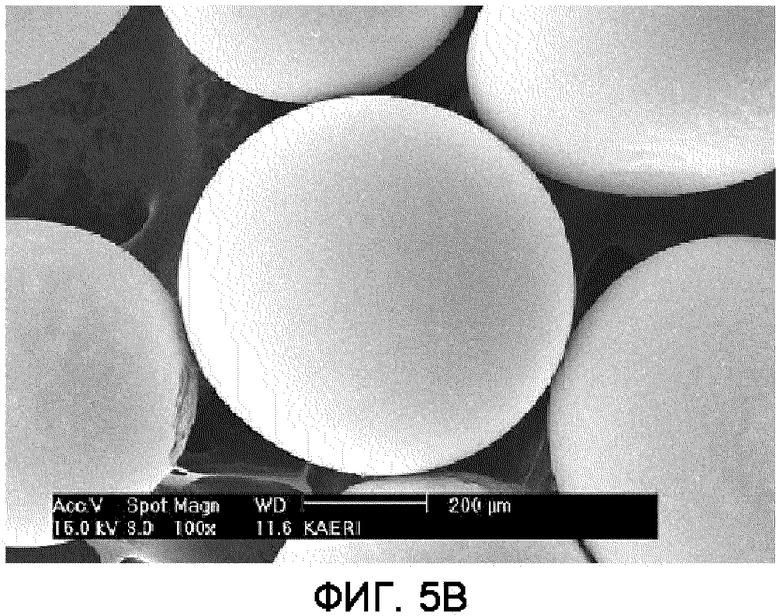

Фиг.5a и 5b представляют собой микрофотографии, полученные с помощью сканирующего электронного микроскопа и показывающие сферические частицы сплава урана и молибдена, размер которых отрегулирован в пределах 300 мкм ˜ 700 мкм благодаря центробежному распылению.

Подробное описание предпочтительных вариантов осуществления

Теперь более подробно будут описаны примерные варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Настоящее изобретение заключается в пластинчатом ядерном топливе, содержащем крупные сферические частицы сплава U-Mo или U-Mo-X стабильной гамма-фазы, регулярно размещенные на алюминиевой оболочке в по меньшей мере один слой.

На эту алюминиевую оболочку могут быть наслоены алюминиевые порошки, которые заполняют зазоры между крупными сферическими частицами. Алюминий окружает крупные сферические частицы и действует как теплоноситель для плавного переноса тепла. Тепло, выделяемое из крупных сферических частиц, передается этому теплоносителю, имеющему высокую теплопроводность, и легко выделяется (рассеивается) за пределы пластинчатого ядерного топлива, что снижает поверхностную температуру крупных сферических частиц.

Если поверхностная температура сферических частиц возрастает, между сплавом U-Mo или U-Mo-X и алюминием формируются реакционные слои интерметаллического соединения, которые снижают теплопроводность между частицами ядерного топлива и алюминиевой матрицей. Это является причиной повышения температуры в центральной части ядерного топлива. Известно, что сплав U-Mo имеет в целом высокую стабильность облучения при температуре ниже 600°С.Реакционные слои, которые имеют низкую плотность, повреждают оболочку вследствие объемного расширения и распухания ядерного топлива и сильно снижают стабильность и эффективность ядерного топлива.

Поэтому настоящее изобретение предусматривает внедрение крупных сферических частиц, имеющих заранее заданный размер, в алюминиевую матрицу для минимизации образования реакционных слоев интерметаллического соединения за счет уменьшения площади слоев взаимодействия и для получения более стабильного ядерного топлива за счет снижения максимальной температуры слоя взаимодействия.

Соответственно, диаметр крупных сферических частиц сплава U-Mo или U-Mo-X стабильной гамма-фазы, внедренных в пластинчатое ядерное топливо согласно настоящему изобретению, может быть предпочтительно отрегулирован в диапазоне 300˜700 мкм.

В случае, когда диаметр крупных частиц составляет менее 300 мкм, протекает сильная («суровая») реакция между частицами ядерного топлива и матрицей, и распухание происходит быстро, как и в традиционном дисперсионном ядерном топливе. В случае, когда диаметр крупных частиц составляет более 700 мкм, их трудно нанести на пластинчатое ядерное топливо, имеющее толщину 700 мкм, наивысшая температура частиц слишком высока, и они не пригодны для ядерного топлива.

Способ изготовления пластинчатого ядерного топлива, содержащего регулярно размещенные крупные сферические частицы согласно настоящему изобретению, включает в себя этапы: получения крупных сферических частиц ядерного топлива стабильной гамма-фазы сплава U-Mo или U-Mo-X, регулярного размещения этих сферических частиц на алюминиевой оболочке в по меньшей мере один слой, нанесения порошка алюминиевой матрицы на полученный в результате продукт и прокатки.

Сначала из стабильной гамма-фазы сплава U-Mo или U-Mo-X получают крупные сферические частицы ядерного топлива.

Отливают слиток уранового сплава для ядерного топлива, например сплава U-Mo. Способ получения крупных сферических частиц никоим образом не ограничен. Крупные сферические частицы ядерного топлива диаметром 300˜700 мкм предпочтительно могут быть получены посредством центробежного распыления или ультразвукового распыления, используемого для изготовления однородных шариков припоя.

Центробежное распыление представляет собой метод формирования металлических частиц путем разливки расплавленного металла на диск, вращающийся с высокой скоростью, с образованием капелек расплавленного металла за счет центробежной силы и их коагуляцией до сферической формы при охлаждении во время падения.

Ультразвуковое распыление представляет собой метод формирования металлических частиц путем приложения давления к расплавленному металлу в печи, имеющей отверстия в своей нижней части, посредством вибрации в атмосфере инертного газа, формирования капелек при вытекании из этих отверстий и образования металлических частиц за счет охлаждения капелек благодаря охлаждающему газу во время падения в направлении проточного счетчика. Размер капелек определяется размером отверстий, давлением газа и ультразвуковой вибрацией. Если вышеупомянутые условия фиксированы, то размер капелек почти постоянен, и поэтому почти постоянные размеры полученных частиц U-Mo-X. В генераторе ультразвуковых колебаний используется пьезоэлектрический преобразователь (PZT) или вибратор c соленоидом, и его компоненты содержат генератор колебаний специальной формы, генерирующий синусоидальную волну заданной частоты, осциллограф, отслеживающий частоту синусоидальной волны, усилитель, усиливающий эту синусоидальную волну, и трансформатор.

Примеры условий получения порошков из сферических частиц сплава U-Mo-X приведены в Таблице 1.

Затем эти крупные сферические частицы регулярно размещают в по меньшей мере один слой, предпочтительно - один или два слоя, на алюминиевой оболочке, куда дополнительно могут быть нанесены алюминиевые порошки, и после нанесения алюминиевых порошков осуществляют прокатку.

Способ размещения в данном изобретении никоим образом не ограничен. Ниже описаны предпочтительные примеры способа размещения.

Согласно первому способу, в поверхности алюминиевой оболочки, которая контактирует со слоями частиц ядерного топлива, механически проделывают или отливают канавки, имеющие форму решетки (сетки). Крупные сферические частицы ядерного топлива размещают вдоль этих канавок, а затем на участки между канавками наносят алюминиевые порошки и осуществляют прокатку. Плотностью заполнения можно управлять, регулируя расстояние этими между канавками.

Согласно второму способу, на алюминиевую оболочку наносят алюминиевые порошки, равномерно размещаемые крупные сферические частицы ядерного топлива располагают на проволочной сетке, затем эту проволочную сетку убирают и осуществляют прокатку. Если используют проволочную сетку, выполненную из алюминия, то прокатка может быть осуществлена без удаления этой проволочной сетки.

Согласно третьему способу, алюминиевую оболочку изготавливают с помощью механической обработки в виде прямоугольной коробки. Сферические частицы порошка загружают в эту коробку, равномерно размещают за счет вибрации, в зазоры между частицами помещают алюминиевые порошки и осуществляют прокатку. В этом способе используется тенденция сферических частиц к плотной упаковке, и поэтому он может быть использован для достижения максимальной плотности заполнения.

Согласно четвертому способу, алюминиевые порошки прессуют (уплотняют) посредством пресс-формы для получения сферических выступов, диаметры которых совпадают с диаметрами крупных сферических частиц ядерного топлива, на эту порошковую прессовку помещают крупные сферические частицы ядерного топлива и покрывают алюминиевыми порошками, а затем осуществляют прокатку.

Специалисты в данной области техники могут предложить различные изменения и модификации вышеописанных способов размещения. Хотя изобретение ниже будет подробно описано со ссылкой на иллюстративные варианты осуществления, следует понимать, что изобретение не ограничивается раскрытыми здесь вариантами осуществления.

Пример 1. Изготовление пластинчатого ядерного топлива согласно настоящему изобретению

Получают слиток исходного урано-молибденового сплава путем литья с плавлением методом индукционного нагрева в вакууме для изготовления образца для облучения ядерного топлива. Слиток исходного сплава U-Mo-Х загружают в печь, в нижней части которой имеются отверстия диаметром 250 мкм, нагревают в атмосфере аргона, измеряют его температуру при образовании расплавленного металла и дополнительно нагревают до температуры более чем на 150°C выше этой измеренной температуры. Инертный газ аргон для охлаждения подают с образованием потока снизу вверх вдоль пути прохождения капелек расплавленного метала под дном печи, активируют генератор вибрации, настроенный на 2000 Гц, и прикладывают давление в 45 кПа к печи с помощью инертного газа аргона. Посредством вышеописанной процедуры получают крупные сферические частицы ядерного топлива с диаметром 500 мкм. Гомогенизацию молибдена (Mo) осуществляют в течение 6 часов при 1000°C, и полученный продукт быстро охлаждают (закаливают) для формирования структуры гамма-фазы. Полученные крупные сферические частицы ядерного топлива регулярно размещают в виде единственного слоя на алюминиевой оболочке, сформированной с канавками в форме решетки, наносят алюминиевые порошки на участки между канавками и осуществляют прокатку. Таким образом, получают пластинчатое ядерное топливо согласно настоящему изобретению.

На фиг.2a, 2b и 2c показаны схематические виды пластинчатого ядерного топлива согласно Примеру 1 настоящего изобретения, в котором крупные частицы урано-молибденового сплава регулярно размещены в виде единственного слоя, причем фиг.2а представляет собой вид сверху, фиг.2b - вид сбоку, фиг.2с - вид в перспективе.

Пример 2. Изготовление пластинчатого ядерного топлива согласно настоящему изобретению.

Пластинчатое ядерное топливо согласно настоящему изобретению изготавливают тем же способом, что и в примере 1, за исключением того, что крупные сферические частицы ядерного топлива регулярно размещают в два слоя.

На фиг.3a и 3b показаны схематические виды пластинчатого ядерного топлива согласно Примеру 2 настоящего изобретения, в котором крупные частицы урано-молибденового сплава размещены регулярно в два слоя, причем фиг.3а представляет собой вид спереди, фиг.3b - вид сбоку.

Сравнительный пример 1. Дисперсионное ядерное топливо

Получают пластинчатое дисперсионное ядерное топливо, представляющее собой равномерно смешанные ядерное топливо из сплава U-Mo и алюминий.

Экспериментальный пример 1. Вычисление распределения температуры и испытание с прогнозированием эффективности пластинчатого ядерного топлива согласно настоящему изобретению.

Распределение температуры пластинчатого ядерного топлива согласно настоящему изобретению вычисляют с помощью кода ANSYS. Как показано на фиг.4, создана модель вычисления температуры для ядерного реактора с пластинчатым ядерным топливом, содержащим регулярно размещенные крупные частицы согласно примеру 1. В случае использования крупных сферических частиц согласно настоящему изобретению, вычисленная плотность тепловой мощности составила 2,65·1010 Вт/см3 в размещении крупных частиц, по сравнению со стандартным удельным тепловым потоком реактора Жюля Горовица (Jules Horowitz), т.е. атомного реактора высокой мощности во Франции, который составляет 560 Вт/см2. Разность температур (ΔT) между центром и внешними слоями взаимодействия частицы ядерного топлива (15 Вт/м·К) составляет 36°C при вычислении по следующей формуле теплопередачи:

.

.

Объемная доля ядерного топлива вычислена равной 0,605, а разность температур, возникающая в алюминиевой оболочке (230 Вт/м·К), толщиной 0,25 мм, вычислена равной 9,4°C. Соответственно, это показывает, что при использовании крупных частиц рост температуры невелик.

С другой стороны, максимальная температура слоев взаимодействия в центре дисперсионного ядерного топлива согласно Сравнительному примеру 1 составляет 214°C.

Как показано фиг.4, максимальная температура пластинчатого ядерного топлива согласно варианту осуществления настоящего изобретения, в котором крупные сферические частицы регулярно размещены в одном слое, равна 195,372°C, а температура в слоях взаимодействия ядерного топлива равна 142,69°C.

Согласно вышеописанному, максимальная температура слоев взаимодействия частиц ядерного топлива составляет менее 214°C, т.е. максимальную температуру слоя взаимодействия дисперсионного ядерного топлива согласно Сравнительному примеру 1, а следовательно, реакцию между алюминиевой матрицей и ядерным топливом из сплава U-Mo можно ослабить, и максимальная температура ядерного топлива равна 195,372°C. Поэтому пластинчатое ядерное топливо согласно варианту осуществления настоящего изобретения, в котором крупные сферические частицы регулярно размещены в виде единственного слоя, пригодно в качестве ядерного топлива.

Пластинчатое ядерное топливо, в котором крупные сферические частицы сплава U-Mo или U-Mo-X стабильной гамма-фазы регулярно размещены на алюминиевой оболочке в по меньшей мере один слой, и способ его изготовления обеспечивают структуру, которая минимизирует площадь слоев взаимодействия между ядерным топливом и алюминиевой матрицей. По сравнению с существующими видами дисперсионного ядерного топлива на основе сплава U, предельная рабочая мощность, стабильность облучения при высокой температуре и эффективность улучшаются благодаря предотвращению избыточной реакции между ядерным топливом и алюминиевой матрицей, минимизации пор и распухания за счет сдерживания (ограничения) формирования реакционных слоев интерметаллического соединения, а также благодаря поддержанию высокой теплопроводности с обеспечением плавного распределения внутренней температуры ядерного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический сплав на основе урана | 2021 |

|

RU2763048C1 |

| ИМИТАТОР ГРАНУЛ ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2248053C1 |

| СПОСОБ РЕГЕРАЦИИ ПОРОШКОВ ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ДИСПЕРСИОННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2562809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ НАРАБОТКИ ИЗОТОПА МО | 2016 |

|

RU2647492C2 |

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2154312C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА МО-99 | 2012 |

|

RU2511215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО ТОПЛИВА С ВЫСОКОЙ ЗАГРУЗКОЙ НИЗКООБОГАЩЕННОГО УРАНА И СООТВЕТСТВУЮЩЕЕ ЯДЕРНОЕ ТОПЛИВО | 2011 |

|

RU2575869C2 |

| ДИСПЕРСИОННО-УПРОЧНЕННЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ Ni И СПОСОБ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2543581C2 |

Изобретение относится к пластинчатому ядерному топливу, содержащему регулярно размещенные крупные частицы сплава U-Mo или U-Mo-X гамма-фазы, и к способу его изготовления, а в частности к пластинчатому ядерному топливу, содержащему сферические частицы сплава U-Mo или U-Мо-Х стабильной гамма-фазы. Частицы имеют диаметр в диапазоне 300-700 мкм и размещены равномерно в по меньшей мере один добавочный слой на алюминиевой оболочке. Способ изготовления пластинчатого ядерного топлива включает получение сферических частиц стабильной гамма фазы сплава U-Mo или U-Mo-X, размещение частиц на алюминиевой оболочке, нанесение алюминиевого порошка на полученный продукт, прокатку. Изобретение позволяет улучшить предельную рабочую мощность, стабильность облучения при высокой температуре и эффективность. 2 н. и 2 з.п. ф-лы, 5 ил.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 5978432 A, 02.11.1999 | |||

| Солонин М.И | |||

| и др | |||

| Разработка способа измельчения высокоплотного топлива для исследовательских реакторов | |||

| Избранные труды ВНИИНМ, т.1, М., 2002, с.201-203 | |||

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2154312C1 |

Авторы

Даты

2008-02-20—Публикация

2006-02-22—Подача