Настоящее изобретение относится к способу изготовления ядерного топлива, включающего низкообогащенный уран и алюминий, а также к ядерному топливу, полученному указанным способом.

Такое ядерное топливо может быть, в частности, использовано в качестве основной мишени в производстве таких элементов, как молибден-99 (далее именуемый "Мо99"), который, в свою очередь, может служить в качестве источника технеция-99, который является стандартным бета-излучателем и поэтому используется, например, для калибровки оборудования, и, в частности, метастабильного ядерного изомера технеция-99 (Tc99m), используемого в качестве радиоактивной метки в ядерной медицине и биологии.

Такое ядерное топливо также может быть использовано в качестве ядерного топлива для исследовательских ядерных реакторов.

Ядерное топливо обычно имеет форму пластины или цилиндра с сердечником и герметичной оболочкой. Оно предназначено для размещения в ядерном реакторе и облучения с получением Мо99 в качестве продукта деления обогащенного урана или получения нейтронов для исследовательских целей.

В известном уровне техники, как правило, используется высокообогащенный уран (далее именуемый "ВОУ"), то есть продукт с содержанием U235 выше 20% масс., например около 93% масс. Частицы UAlx сплавов, в основном содержащие фазы UAl3 и UAl4, получают и смешивают с порошком алюминия. Затем смесь прессуют для получения сердечника, содержащего частицы UAlx в матрице Al. Частицы UAlx составляют около 20-30% конечного объема сердечника. Затем выполняют горячую прокатку сердечника между пластинами оболочки для его герметизации. В результате его длина увеличивается на приблизительно 400-600%, такая пластичность обусловлена высоким содержанием в нем порошка алюминия. В случае цилиндрической формы, после горячей прокатки пластины изгибаются и свариваются, например дуговой сваркой, такой как газ-вольфрамовая дуговая сварка (GATW), также известная как сварка вольфрамовым электродом в инертном газе (TIG), контактная электросварка и т.п.

В связи с растущей озабоченностью по поводу возможного несанкционированного использования ВОУ существует необходимость перехода с ВОУ на низкообогащенный уран (именуемый "НОУ"), то есть продукт с содержанием U235 ниже 20% масс., обычно около 19,75%. Однако ядерное топливо с НОУ приводит к меньшему содержанию U235, чем в ядерном топливе с ВОУ и тем самым к более низкому выходу Мо99 из основных мишеней и менее интенсивному нейтронному излучению ядерного топлива в исследовательских реакторах.

По этой причине частицы, в основном содержащие UAlx с х равным 3 или более, заменяются частицами, содержащими в основном фазу UAl2, которая обеспечивает более высокую плотность сплава урана, чем UAl3 и UAl4, а значит более высокое содержание U235, чтобы компенсировать низкое обогащение урана по U235. Частицы UAl2 составляют около 20-30% первоначального объема сердечника. Ядерное топливо после прокатки подвергают термической обработке для превращения фазы UAl2 в UAlx в сердечнике с х равным 3 или более, используя часть матрицы Al. Частицы UAlx составляют около 30-40% конечного объема сердечника, фазы UAl2, UAl3 и UAl4 в сумме составляют около 50% масс. сердечника, и фаза алюминия и другие соединения алюминия составляют в сумме около 50% масс. Такая термическая обработка создает значительные геометрические деформации, ведущие к дополнительным стадиям выравнивания с соответствующими рисками разрушения оболочки или расслоения.

Получаемая загрузка урана в сердечнике составляет около 2,7-3,0 гU/см3, причем 3,0 гU/см3 является технологическим пределом для ядерного топлива из UAlx сплава для описанных в уровне техники способов получения.

Целью настоящего изобретения является получение способа изготовления экономически эффективного ядерного топлива на основе НОУ, которое при использовании в качестве основной мишени обеспечивает улучшенное извлечение Мо99, а при использовании в качестве ядерного топлива исследовательского реактора обеспечивает более высокое количество нейтронов.

С этой целью настоящее изобретение предлагает способ изготовления ядерного топлива, включающий стадии:

- создания сердечника, включающего алюминий и низкообогащенный уран; и

- герметизации указанного сердечника в оболочке,

где загрузка указанного сердечника низкообогащенным ураном строго выше 3,0 гU/см3 и включает менее 10% масс. фазы алюминия и/или соединений алюминия, отличных от фазы UAl2, фазы UAl3 и фазы UAl4.

В других вариантах осуществления способ по изобретению включает один или несколько из следующих признаков, взятых отдельно или в любом технически реализуемом сочетании:

- указанная оболочка включает один или несколько материалов, выбранных из алюминиевого сплава, циркониевого сплава, например циркалоя-2, циркалоя-4 или сплава Zr-Nb, сплава на основе Ni, например сплава 600, нержавеющей стали, такой как AISI 304L или AISI 316L;

- указанная оболочка представляет собой алюминиевый сплав, содержащий более 95% масс. алюминия;

- причем указанный сердечник содержит более 80% масс. смеси фазы UAl3 и фазы UAl4, где указанная смесь имеет массовую долю фазы UAl3 равную 50% или более;

- указанный сердечник содержит более 80% масс. фазы UAl3;

- указанный сердечник содержит более 50% масс. фазы UAl2, предпочтительно более 80% масс. фазы UAl2;

- стадия изготовления указанного сердечника включает подстадию плавления низкообогащенного урана и алюминия в печи для формирования расплава, где доля низкообогащенного урана в расплаве равна 68% масс. или выше и равна 82% масс. или меньше;

- доля низкообогащенного урана в расплаве равна 71% масс. или выше и равна 75% масс. или меньше;

- доля низкообогащенного урана в расплаве равна 73% масс. или выше и равна 75% масс. или меньше;

- доля низкообогащенного урана в расплаве равна 75% масс. или выше и равна 82% масс. или меньше, предпочтительно равна 78% масс. или выше и равна 82% масс. или меньше;

- стадия изготовления указанного сердечника включает следующие подстадии:

- получения слитка из расплава;

- измельчения указанного слитка для получения порошка;

- компактирования указанного порошка для получения прессованной заготовки; и

- спекания указанной прессованной заготовки для получения сердечника;

- стадия получения указанного сердечника включает, до подстадии компактирования указанного порошка, подстадию добавления к указанному порошку алюминия, причем массовая доля алюминия в порошке должна быть равна 10% масс. или меньше;

- стадия герметизации указанного сердечника в указанной оболочке включает следующие подстадии:

- размещения указанного сердечника в элементы рамки для получения многослойной конструкции; и

- прокатки указанной многослойной конструкции для увеличения длины сердечника по направлению прокатки на 1-50%, предпочтительно на 5-30% и более предпочтительно на около 10%;

- стадия изготовления указанного сердечника включает подстадию литья расплава для получения заготовки;

- указанный сердечник дополнительно включает дополнительный элемент, массовая доля которого в сердечнике равна 3% масс. или менее;

- в качестве альтернативы указанным подстадиям плавления НОУ и алюминия в печи, получения слитка из указанного расплава и измельчения указанного слитка для получения порошка, указанный порошок получают путем тонкого измельчения, например способом тонкого измельчения, описанным в FR 2777688.

Настоящее изобретение также относится к ядерному топливу, включающему:

- сердечник, включающий алюминий и низкообогащенный уран; и

- оболочку, герметизирующую сердечник;

причем указанный сердечник имеет загрузку низкообогащенным ураном строго выше 3,0 rU/см3 и содержит менее 10% масс. алюминия и/или соединений алюминия, отличных от фазы UAl2, фазы UAl3 и фазы UAl4.

В других вариантах осуществления ядерное топливо включает один или несколько из следующих признаков, взятых отдельно или в любом технически реализуемом сочетаний:

- указанная оболочка включает один или несколько материалов, выбранных из алюминиевого сплава, циркониевого сплава, например циркалоя-2, циркалоя-4 или сплава Zr-Nb, сплава на основе Ni, например сплава 600, нержавеющей стали, такой как AISI 304L или AISI 316L;

- указанная оболочка представляет собой алюминиевый сплав, содержащий более 95% масс. алюминия;

- указанный сердечник содержит более 80% масс. смеси фазы UAl3 и фазы UAl4, причем указанная смесь имеет массовую долю фазы UAl3 равную 50% или более;

- указанный сердечник содержит более 80% масс. фазы UAl3;

- указанный сердечник включает более 50% масс. фазы UAl2, предпочтительно более 80% масс. фазы UAl2;

- указанный сердечник дополнительно включает дополнительный элемент, массовая доля которого в сердечнике равна 3% масс или менее.

Настоящее изобретение также относится к применению ядерного топлива в качестве ядерного топлива в исследовательском ядерном реакторе, например с целью получения нейтронов.

Настоящее изобретение также относится к применению ядерного топлива в качестве основной мишени, например для получения таких элементов, как молибден-99.

Настоящее изобретение и его преимущества будут более понятны из нижеследующего описания, приведенного исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

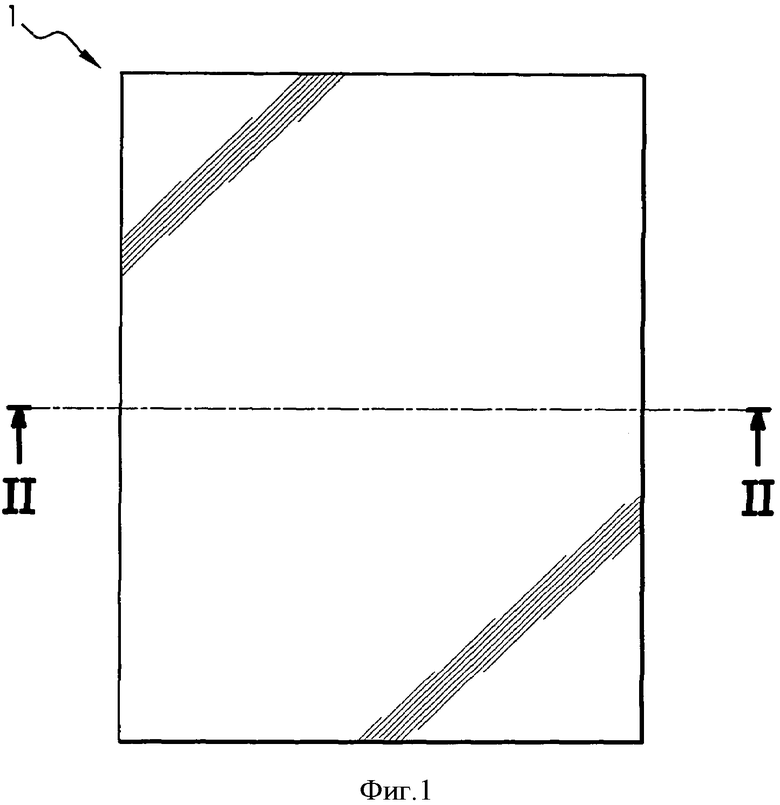

- фиг. 1 является видом спереди ядерного топлива по изобретению;

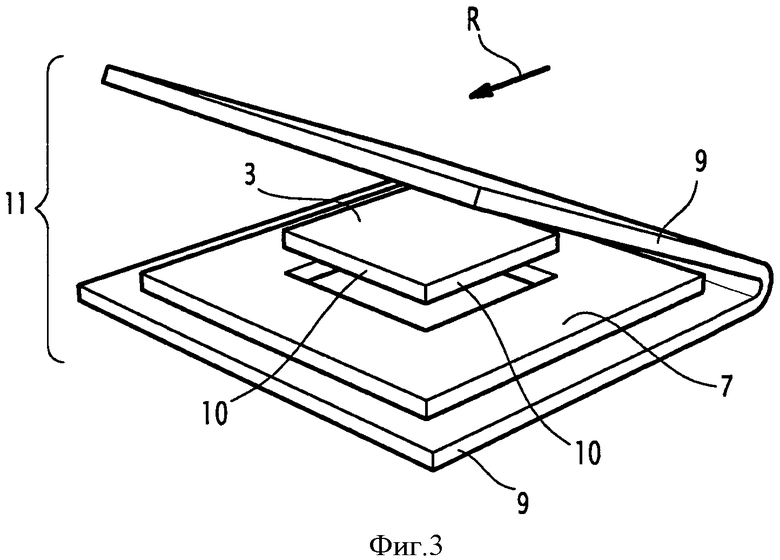

- фиг. 2 представляет собой поперечное сечение ядерного топлива, выполненное по линии II-II на фиг. 1;

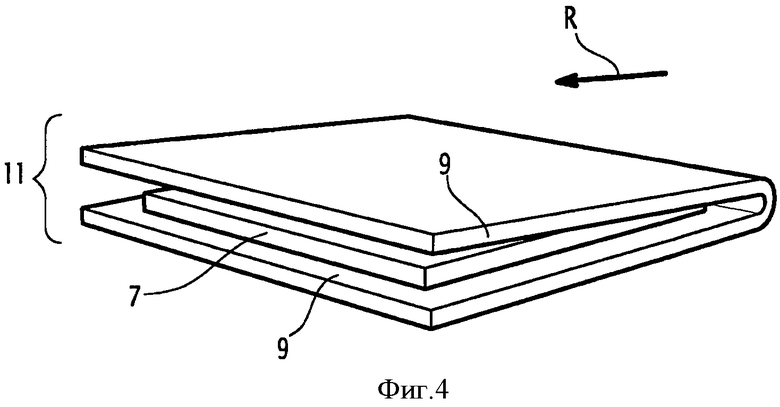

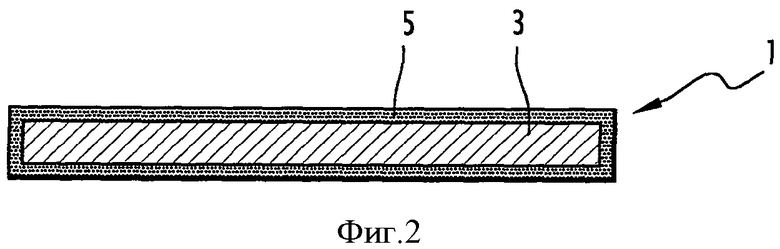

- фиг. 3 и 4 представляет собой стадию герметизации сердечника ядерного топлива, показанного на фиг. 1 и 2.

Фиг. 1 иллюстрирует ядерное топливо 1, предназначенное для использования в качестве основной мишени для получения Мо99 и соответственно для размещения в ядерном реакторе или для использования в качестве ядерного топлива в исследовательском ядерном реакторе для получения нейтронов.

Обычно ядерное топливо 1 имеет форму пластины длиной, например, 180 мм для основной мишени и до около 800 мм для ядерного топлива для исследовательского реактора, шириной, например, 60-90 мм и толщиной, например, 2 мм. Для изготовления цилиндрического ядерного топлива 1 пластину сгибают и сваривают с диаметром, обычно, около 20-50 мм, например 30 мм.

Как показано на фиг. 2, ядерное топливо 1 включает:

- сердечник 3, состоящий из алюминия и НОУ; и

- оболочку 5, герметизирующую указанный сердечник 3.

"НОУ" означает, что доля U235 в уране составляет меньше 20% масс., например около 19,75% масс. Сердечник 3 имеет загрузку НОУ строго выше 3,0 rU/см3, предпочтительно более 4,0 rU/см3 и включает, в дополнение к неизбежным примесям, образующимся в процессе изготовления, менее 10% масс. фазы Al и/или других соединений алюминия отличных от фазы UAlx с х равным 2 или выше.

Предпочтительно, сердечник 3 включает более 90% смеси фазы UAl2, фазы UAl3 и фазы UAl4.

В некоторых вариантах осуществления ядерное топливо 1 может быть использовано в качестве основной мишени или в качестве ядерного топлива, например для исследовательского реактора, и сердечник 3 включает более 80% масс. смеси фазы UAl3 и фазы UAl4, массовая доля фазы UAl3 в указанной смеси равна 50% или выше, и предпочтительно сердечник 3 включает более 80% масс. фазы UAl3.

В другом варианте осуществления ядерное топливо 1 предназначено для первичных мишеней, и сердечник 3 включает более 50% масс.UAl2, предпочтительно более 80% масс. и даже более 90% масс.UAl2.

Также сердечник 3 предпочтительно включает дополнительный элемент, такой как кремний, тантал, ниобий или, в общем, любой из элементов, описанных в FR 1210887, или их смеси, причем массовая доля указанного дополнительного элемента(ов) в сердечнике 3 составляет 3% масс. или менее и предпочтительно 1% масс или менее.

Оболочка 5 предотвращает миграцию НОУ из сердечника 3 за пределы ядерного топлива 1. Она также удерживает продукты деления, образующиеся в сердечнике 3 во время его облучения.

Материал, используемый для оболочки 5, может быть любым материалом, обычно используемым в ядерном реакторе, т.е. алюминиевым сплавом, циркониевым сплавом, таким как циркалой-2, циркалой-4 или сплав Zr-Nb, сплавом на основе Ni, например сплавом 600, или нержавеющей сталью, такой как AISI 304L или AISI 316L.

Предпочтительно, материал, используемый для оболочки 5, представляет собой алюминиевый сплав, содержащий более 95% масс. алюминия.

Например, могут быть использованы следующие сплавы:

- EN AW-5754, также известный как AG3, содержащий около 3% масс. магния (ASTM B209/B308M),

- EN AW-6061, содержащий около 1% масс. магния и 0,6% масс. кремния (ASTM В308/В308М), или

- сплав AlFe1Ni1.

Способ изготовления ядерного топлива 1 обычно включает две основных стадии:

- первую стадию изготовления сердечника 3, и

- вторую стадию герметизации указанного сердечника 3 в защитной оболочке 5.

Далее будут раскрыты примеры способа изготовления ядерного топлива 1.

Сердечник 3 сначала изготавливают на нескольких подстадиях.

На первой подстадии НОУ и алюминий расплавляют в печи для получения сплава UAlx, например в дуговой печи, индукционной печи или в печи сопротивления. Предпочтительно, чтобы доля НОУ в расплаве была равна 68% масс. или выше и 82% масс. или меньше, предпочтительно 71% масс. или выше и 75% масс. или меньше и более предпочтительно 73% масс. или выше и 75% масс. или меньше. В альтернативном варианте доля НОУ в расплаве равна 75% масс. или выше и 82% масс. или меньше и более предпочтительно 78% масс. или выше и 82% масс. или меньше.

Вышеуказанные дополнительные элемент(ы), если они должны присутствовать, могут быть добавлены в расплав на этой первой подстадии.

На второй подстадии расплав заливают в форму для формирования слитка.

На третьей подстадии слиток измельчают для получения порошка UAlx.

Предпочтительно, средний размер частиц порошка UAlx составляет менее 100 мкм, например около 40-70 мкм.

Для определения размера частиц алюминиевого порошка предпочтительно может быть использована лазерная гранулометрия в соответствии со стандартом NF ISO 13320.

Размер частиц UAlx преимущественно задается двумя ситами - 40 мкм меш и 125 мкм меш. С использованием этих сит порошок UAlx разделяется на три фракции (менее 40 мкм, между 40 мкм и 125 мкм и более 125 мкм). Фракцию более 125 мкм удаляют и фракции 0-40 мкм и 40-125 мкм могут быть смешаны в заданном соотношении, например 60% масс.0-40 мкм и 40% масс. 40-125 мкм, что приводит к среднему размеру частиц около 40-70 мкм.

На четвертой подстадии к порошку UAlx добавляют алюминиевый порошок, причем добавленный алюминий диспергируется в порошке UAlx и он составляет менее 10% масс. смешанного порошка.

Вышеуказанные дополнительные элемент(ы), если они должны присутствовать и не были добавлены на подстадии 1, могут быть добавлены во время этой четвертой подстадии.

На пятой подстадии смешанный порошок прессуют для получения прессованной заготовки, например в форме параллелепипеда. Предпочтительно, прессованная порошковая заготовка имеет приблизительно конечную ширину сердечника 3 ядерного топлива 1, 80-90% конечной длины сердечника 3 и приблизительно двойную конечную толщину сердечника 3.

На шестой подстадии прессованную заготовку спекают, предпочтительно под вакуумом при температуре 500-1000°С, для получения сердечника 3, который имеет пористость 10% или ниже, предпочтительно ниже 5%. Предпочтительно, сердечник 3 имеет толщину, равную 110-120% от той толщины, которую он будет иметь в ядерном топливе 1.

Пористость прессованной заготовки предпочтительно определяют путем взвешивания прессованной заготовки в воздухе, а затем в воде. При втором измерении прессованная заготовка полностью погружена в воду, и на механизме подвески и на прессованной порошковой заготовке отсутствуют воздушные пузырьки. Пористость может быть рассчитана на основе теоретической плотности материала UAlx, из которого изготовлены частицы.

В альтернативном варианте, чтобы сократить длительность обработки и/или снизить остаточную пористость, подстадия спекания может осуществляться при высоком давлении предпочтительно 200-1000 бар и при температуре 400-900°С.

В качестве альтернативы первой, второй и третьей подстадиям порошок UAlx может быть получен путем тонкого измельчения, например в процессе тонкого измельчения, описанном в FR 2777688.

В качестве альтернативы пятой и шестой подстадиям смешанный порошок может быть нанесен на поверхность холодным газодинамическим напылением, предпочтительно на поверхность оболочки 5, предпочтительно при температуре 300-500°С. Холодное газодинамическое напыление дает плотный и высококачественный слой материала.

В альтернативном варианте алюминиевый порошок может быть добавлен на четвертой подстадии.

В качестве альтернативы подстадиям 2-6 расплав может быть непосредственно отлит в форму, имеющую непосредственно размер сердечника 3, причем дополнительные элементы, если они должны присутствовать, добавляются на первой подстадии.

Стадия герметизации сердечника 3 оболочкой 5 также включает несколько подстадии.

На первой подстадии, как показано на фиг. 3, сердечник 3 помещают в раму 7, изготовленную из того же материала, что и оболочка 5, или из материала, обеспечивающего дополнительное прилипание рамы и оболочки, расположенной вдоль сторон 10 сердечника 3. Следует отметить, что на фиг. 3 и 4 ширина пластин 9 и рамы 7 несколько преувеличены.

Рама 7 может включать несколько частей и предпочтительно состоит из одной части.

На второй подстадии сердечник 3 и раму 7 размещают между верхней и нижней пластинами 9, где верхняя и нижняя пластины 9 образуют оболочку, с формированием многослойной структуры 11, включающей сердечник 3, раму 7 и верхние и нижние пластины 9. Верхние и нижние пластины 9 сформируют оболочку 5 после того, как многослойная структура 11 будет герметизирована, как описано ниже.

Рама 7 и верхние и нижние пластины 9 также называют "элементами рамы".

Верхние и нижние пластины 9 могут быть получены сгибанием листа, как показано на фиг. 3 и 4. На фиг. 4 многослойная структура 11 находится в процессе герметизации при обжатии обеих внешних сторон пластины 9.

При использовании согнутого листа, такого как показанный на фиг. 3 и 4, только три стороны согнутого листа должны быть соединены вместе для герметизации многослойной структуры 11. Когда используются две отдельные пластины, четыре стороны должны быть соединены вместе для герметизации многослойной структуры 11.

На третьей подстадии многослойную структуру 11 подвергают горячей прокатке для соединения рамы 7 и верхней и нижней пластины 9 воедино. Горячую прокатку предпочтительно осуществляют при температуре 300°С или более, предпочтительно при температуре 400-450°С, и предпочтительно проводят в направлении R.

Степень удлинения, определяемая как увеличение длины сердечника 3 вдоль направления прокатки R на третьей подстадии, предпочтительно составляет 1-50%, предпочтительно 5-30% и более предпочтительно 8-15%.

Третья подстадия (горячая прокатка в данном примере) придает сердечнику 3 конечную толщину и размеры и обеспечивает надлежащую герметизацию сердечника 3 внутри оболочки 5, образованной рамой 7 и верхней и нижней пластинами 9.

На четвертой подстадии окончательные размеры ядерного топлива 1 корректируются путем обрезки его краев любыми средствами для резки, например резкой под давлением, гидрорезкой, лазерной резкой и т.д.

На пятой подстадии ядерное топливо 1 подвергают химической очистке в соответствии с известными способами.

При необходимости между третьей и четвертой подстадиями может быть выполнена холодная прокатка при комнатной температуре, чтобы отрегулировать толщину и длину сердечника 3.

При необходимости после четвертой подстадии может быть добавлена дополнительная подстадия регулировки толщины ядерного топлива 1, например механической обработкой, химическим травлением и т.д.

В альтернативном варианте на второй подстадии промежуточный материал, например из Ni-сплава, может быть размещен вокруг сердечника 3, чтобы избежать прилипания сердечника 3 к оболочке 5 на третьей подстадии.

В качестве альтернативы третьей подстадии оболочка 5 приваривается к раме 7 под вакуумом, обычно электронно-лучевой сваркой, для герметизации сердечника 3 внутри оболочки 5. Чтобы уменьшить пористость сердечника 3 и промежутки между компонентами, сварная многослойная структура 11 затем подвергается горячему изостатическому прессованию (HIP).

Относительно небольшое удлинение при прокатке, предпочтительно 1-50%, предпочтительно 5-30% и более предпочтительно около 10%, делает возможным прокатку сердечника 3 без трещин, несмотря на относительно низкое содержание, фактически отсутствие алюминиевого порошка в сердечнике 3. Риск скопления материала оболочки на концах сердечника 3 в процессе прокатки, известного в данной области как "эффект собачьей кости", уменьшается, что приводит к возможному снижению толщины оболочки 5.

Вследствие уменьшенного количества или отсутствия алюминиевого порошка в сердечнике 3 технологический предел достижимой загрузки урана в сердечнике 3 сдвигается с 3,0 гU/см3 до величин, строго больших 3,0 гU/см3, для 80% масс. смеси фаз UAl3 и UAl4, где массовая доля фазы UAl3 в сердечнике 3 равна 50% или выше. Технологический предел сдвигается до величин, даже превышающих 4,5 гU/см3, для более чем 80% масс. фазы UAl3 в сердечнике 3, и даже до 6,0 гU/см3 или более для более чем 90% масс. фазы UAl2 в сердечнике 3, что позволяет компенсировать снижение обогащенности урана по изотопу U235.

Благодаря относительно высокой загрузке НОУ в сердечнике 3 ядерное топливо 1 обеспечивает улучшенное извлечение Мо99 при использовании в качестве основной мишени, и большее количество нейтронов при использовании в качестве ядерного топлива ядерного исследовательского реактора.

Кроме того, общее содержание алюминия в ядерном топливе 1 является низким, количество алюминия в сточных водах после растворения облученного ядерного топлива 1, используемого в качестве основной мишени для извлечения Мо99, оказывает умеренным.

С повышенным извлечением Мо99 и меньшим содержанием алюминия в сточных водах, ядерное топливо 1, используемое в качестве основной мишени, является экономически эффективным.

В случае использования ядерного топлива 1 в качестве ядерного топлива исследовательского ядерного реактора, содержание фазы UAl2 в сердечнике 3 является низким, риск нестабильности при облучении уменьшается.

Добавление дополнительных элемент(ов) в расплав, например кремния, тантала, ниобия и т.п., где массовая доля указанных дополнительных элемент(ов) в сердечнике 3 равна 3% масс. или менее, позволяет снизить массовую долю фазы UAl4 в расплаве по сравнению с расплавом без такого дополнительного элемента.

Доля НОУ в расплаве 68% масс. или более и 82% масс. или менее позволяет получить сердечник 3, содержащий по меньшей мере 90% масс. смеси UAl2, UAl3 и UAl4 без какой-либо дополнительной термической обработки ядерного топлива 1.

Доля НОУ в расплаве 71% масс. или более и 75% масс. или менее позволяет получить сердечник 3, содержащий по меньшей мере 80% масс. смеси UAl3 и UAl4.

Доля НОУ в расплаве 73% масс. или более и 75% масс. или менее позволяет получить сердечник 3, содержащий по меньшей мере 80% масс.UAl3.

Использование ядерного топлива 1 без фазы UAl2 исключает необходимость каких-либо модификаций существующего производства, процессов облучения и растворения и связанного с этим оборудования и реакторов.

Доля НОУ в расплаве 78% масс. или более и 82% масс. или менее позволяет получить сердечник 3, содержащий по меньшей мере 80% масс.UAl2 без металлической фазы U.

Добавление небольшого количества, менее 10% масс., алюминиевого порошка в порошок UAlx, полученный после измельчения, улучшает пластичность прессованной заготовки в плане дальнейшей прокатки.

Измельчение слитка в порошок и последующее спекание прессованной заготовки, изготовленной из порошка, обеспечивает хорошую однородность сердечника 3 и позволяет уменьшить его пористость до желательного уровня. Пористость менее 10%, предпочтительно менее 5% способствует увеличению загрузки НОУ в сердечнике 3.

Бесслитковое литье сердечника 3 приводит к непористому сердечнику 3 с пониженным содержанием Al (без добавления порошка Al), получаемому в упрощенном технологическом процессе.

Процесс HIP обеспечивает возможность работы непосредственно в геометрии сердечника, позволяя избежать разрушения ядерного топлива 1 на стадии прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2389089C1 |

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА МО-99 | 2012 |

|

RU2511215C1 |

| ПЛАСТИНЧАТОЕ ЯДЕРНОЕ ТОПЛИВО, СОДЕРЖАЩЕЕ РЕГУЛЯРНО РАЗМЕЩЕННЫЕ КРУПНЫЕ СФЕРИЧЕСКИЕ ЧАСТИЦЫ СПЛАВА U-MO ИЛИ U-MO-X, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2317599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ НАРАБОТКИ ИЗОТОПА МО | 2016 |

|

RU2647492C2 |

| ЯДЕРНОЕ ТОПЛИВО НА ОСНОВЕ ПЛЕТЕНЫХ НИТЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2335814C2 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2154312C1 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| ИМИТАТОР ГРАНУЛ ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2248053C1 |

Изобретение относится к способам изготовления ядерного топлива. Способ (1) включает стадии: изготовления сердечника (3), содержащего алюминий и низкообогащенный уран; и герметизации указанного сердечника в оболочке (5), где сердечник (3) имеет загрузку низкообогащенного урана строго выше 3,0 гU/см3 и содержит менее 10 мас.% фазы алюминия и/или соединений алюминия, отличных от фазы UAl2, фазы UAl3 и фазы UAl4. Также описано соответствующее ядерное топливо (1). Технический результат - предотвращение образования трещин в топливном сердечнике. 2 н. и 17 з.п. ф-лы, 4 ил.

1. Способ изготовления ядерного топлива (1), включающий стадии:

- изготовления сердечника (3), содержащего алюминий и низкообогащенный уран; и

- герметизации указанного сердечника в оболочке (5);

где сердечник (3) имеет загрузку низкообогащенного урана строго выше 3,0 гU/см3 и содержит менее 10 мас.% фазы алюминия и/или соединений алюминия, отличных от фазы UAl2, фазы UАl3 и фазы UAl4.

2. Способ по п. 1, в котором оболочка (5) содержит один или несколько материалов, выбранных из алюминиевого сплава, циркониевого сплава, такого как циркалой-2, циркалой-4 или сплав Zr-Nb, сплава на основе Ni, например сплава 600, нержавеющей стали, такой как AISI 304L или AISI 316L.

3. Способ по п. 2, в котором оболочка (5) представляет собой алюминиевый сплав, содержащий более 95 мас.% алюминия.

4. Способ по любому из пп. 1-3, в котором сердечник (3) содержит более 80 мас.% смеси фазы UАl3 и фазы UAl4, причем массовая доля фазы UАl3 в указанной смеси равна 50% или выше.

5. Способ по любому из пп. 1-3, в котором сердечник (3) содержит более 80 мас.% фазы UAl3.

6. Способ по любому из пп. 1-3, в котором сердечник (3) содержит более 50 мас.% фазы UAl2, предпочтительно более 80 мас.% фазы UAl2.

7. Способ по любому из пп. 1-3, в котором стадия получения указанного сердечника (3) включает подстадию плавления низкообогащенного урана и алюминия в печи для формирования расплава, причем доля низкообогащенного урана в расплаве равна 68 мас.% или выше и 82 мас.% или меньше.

8. Способ по п. 7, в котором доля низкообогащенного урана в расплаве равна 71 мас.% или выше и 75 мас.% или меньше и в котором сердечник (3) содержит более 80 мас.% смеси фазы UАl3 и фазы UAl4, причем массовая доля фазы UАl3 в указанной смеси равна 50% или выше.

9. Способ по п. 7, в котором доля низкообогащенного урана в расплаве равна 73 мас.% или выше и 75 мас.% или меньше и в котором сердечник (3) содержит более 80 мас.% фазы UАl3.

10. Способ по п. 7, в котором доля низкообогащенного урана в расплаве равна 75 мас.% или выше и 82 мас.% или меньше, предпочтительно равна 78 мас.% или выше и 82 мас.% или меньше и в котором сердечник (3) содержит более 50 мас.% фазы UAl2, предпочтительно более 80 мас.% фазы UAl2.

11. Способ по п. 7, в котором стадия получения указанного сердечника (3) включает следующие подстадии:

- получение слитка из расплава;

- измельчение указанного слитка для получения порошка;

- компактирование указанного порошка для изготовления прессованной заготовки и

- спекание указанной прессованной заготовки для получения сердечника (3).

12. Способ по п. 11, в котором стадия получения указанного сердечника (3) включает:

- перед подстадией компактирования указанного порошка подстадию добавления к указанному порошку алюминия, причем массовая доля алюминия в порошке должна быть равна 10 мас.% или меньше.

13. Способ по любому из пп. 1-3, в котором стадия герметизации указанного сердечника (3) в указанной оболочке (5) включает следующие подстадии:

- размещение указанного сердечника (3) в структурных элементах (7, 9) рамы для получения многослойной структуры (11); и

- прокатку многослойной структуры (11) для увеличения длины сердечника (3) вдоль направления прокатки (R) на 1-50%, предпочтительно на 5-30% и более предпочтительно на приблизительно 10%.

14. Ядерное топливо (1), включающее:

- сердечник (3), содержащий алюминий и низкообогащенный уран, и

- оболочку (5), герметизирующую сердечник (3),

где указанный сердечник (3) имеет загрузку низкообогащенным ураном строго выше 3,0 гU/cм3 и содержит менее 10 мас.%алюминия и/или соединений алюминия, отличных от фазы UAl2, фазы и Аl3 и фазы UAl4.

15. Ядерное топливо (1) по п. 14, в котором оболочка (5) содержит один или несколько материалов из алюминиевого сплава, циркониевого сплава, такого как циркалой-2, циркалой-4 или сплав Zr-Nb, сплава на основе Ni, например сплава 600, нержавеющей стали, такой как AISI 304L или AISI 316L.

16. Ядерное топливо (1) по п. 15, в котором оболочка (5) представляет собой алюминиевый сплав, содержащий более 95 мас.% алюминия.

17. Ядерное топливо (1) по любому из пп. 14-16, в котором сердечник (3) включает более 80 мас.% смеси фаз UAl3 и UAl4, причем массовая доля фазы UAl3 в указанной смеси равна 50% или выше.

18. Ядерное топливо (1) по любому из пп. 14-16, в котором сердечник (3) содержит более 80 мас.% фазы UAl3.

19. Ядерное топливо (1) по любому из пп. 14-16, в котором сердечник (3) содержит более 50 мас.% фазы UAl2, предпочтительно более 80 мас.% фазы UAl2.

Авторы

Даты

2016-02-20—Публикация

2011-10-21—Подача