Изобретение относится к области литейного производства и может быть использовано при литье крупногабаритных деталей газотурбинных установок различного назначения, в том числе турбинных лопаток с направленной и монокристаллической структурой.

Известен способ получения отливок с направленной структурой, включающий заполнение расплавом керамической формы, нагретой выше температуры плавления металла, порциями по мере его кристаллизации с заливкой каждой новой порции расплава после перемещения фронта кристаллизации на расстояние, равное 0,5-0,55 высоты столба расплава предыдущей порции (патент РФ №2021878, МПК В22D 27/04, 1994 г.) - аналог.

Недостатком данного решения является появление нежелательных циклических гидродинамических воздействий на керамическую форму и термических воздействий на фронт кристаллизующегося расплава, что мешает получению отливок, особенно крупногабаритных, с заданной кристаллической структурой.

Известен способ получения отливок направленной кристаллизацией, включающий расплавление сплава и заливку расплава из плавильного тигля в нагретую керамическую форму, которая имеет чашу с отверстиями в донной части. Расплав через отверстия тонкими струями или каплями попадает в полость формы. После заполнения формы на 2-9% ее объема начинают процесс направленной кристаллизации, для чего форму перемещают из зоны нагрева в зону охлаждения (патент РФ №2123909, МПК6 В22D 27/04, 1998 г.) - прототип.

Недостатком данного решения является то, что при реализации данного способа происходит увеличение столба жидкого расплава, что ускоряет истечение расплава в полость формы, поддерживая высокую скорость ввода расплава на поверхность фронта кристаллизации, усугубляя гидродинамическое воздействие расплава на стенки керамической формы и растущие дендриты кристаллов, причем капельное заполнение формы расплавом создает пульсирующее воздействие на расплав и приводит к неламинарному воздействию капель на расплав и рост кристаллов, что снижает выход годного при литье и препятствует устойчивому формированию регламентированной структуры по высоте отливки.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение выхода годного при литье с направленной кристаллизацией и получение отливок с регламентированной кристаллической структурой при одновременном снижении силового воздействия расплава на стенки керамической формы и формировании ламинарного потока расплава при заполнении полости литейной формы в процессе направленной кристаллизации.

Указанный технический результат достигается тем, что в способе получения отливок направленной кристаллизацией литейную форму нагревают в печи подогрева и заливают в нее расплав из плавильного тигля и перемещают литейную форму с расплавом из печи подогрева в зону охлаждения, причем нагрев литейной формы осуществляют до температуры, превышающей температуру ликвидуса сплава отливок, расплав сливают из плавильного тигля в по меньшей мере одну промежуточную полость с объемом не менее объема отливки, а подачу расплава из промежуточной полости в полость, оформляющую отливку, производят непрерывно по меньшей мере через один капилляр с возможностью обеспечения уровня расплава над фронтом кристаллизации (ΔH1) в пределах не менее толщины отливки S.

В случае если уровень расплава над фронтом кристаллизации менее толщины отливки, уменьшается выход годного при литье с направленной кристаллизацией из-за повышения пористости отливки и, следовательно, уменьшения ее прочности и пластичности.

В способе получения отливок могут выполнять литейную форму над полостью, оформляющей отливку.

Для оптимизации процесса литья в способе получения отливок суммарную величину диаметров капилляров ΣDk могут выбирать из условия

где

Gотл - вес отливки, кг;

ρотл - плотность металла отливки, кг/м3;

Vвыт - скорость перемещения залитой расплавом формы из печи подогрева в охлаждающую полость, м/с;

g - ускорение свободного падения, м/с2;

Нотл - высота отливки, м;

Нпол - высота промежуточной полости, м;

Нпот - потери на входе в каждый капилляр за счет сил поверхностного натяжения расплава, м;

Нпот - расчетная величина известная из уровня техники, определяемая известными методами (Вейник А.И. Затвердевание отливки. - М.: Машгиз, 1960 г.).

Vвыт - скорость перемещения залитой расплавом формы из печи подогрева в охлаждающую полость определяется Vкристаллизации процесса, которая, как правило, составляет от 3 до 10 мм/мин, что известно из уровня техники (Гуляев Б.В. Литейные процессы. - М.: Машгиз, 1960 г.; Каблов Е.Н. Литые лопатки ГТД. Сплавы, технологии, покрытия. - М.: МИСиС, 2001 г.).

Для обеспечения максимального объема заполнения расплавом полости отливки в способе получения отливок промежуточные полости могут располагать друг под другом, причем объем каждой из них не менее объема отливки и они могут быть соединены друг с другом капиллярами.

Для обеспечения минимального возмущения расплава, находящегося в полости отливки над фронтом кристаллизации, в способе получения отливок слив расплава в полость, оформляющую отливку, могут осуществлять по стенке полости.

Для обеспечения минимального уровня потерь напора от сил поверхностного натяжения расплава при вхождении в капилляр, в способе получения отливок внутренний канал капилляра могут покрывать слоем материала на основе углеводородов. При нагреве формы материал из углеводородов разлагается, оставляя на поверхности детали с капилляром тонкий слой пироуглерода, служащего раскислителем поверхностного слоя расплава при вхождении в капилляр. Для решения этой же задачи поверхность входного отверстия капилляра может быть выполнена по радиусу не менее половины диаметра капилляра.

В способе получения отливок капилляр может быть образован керамической вставкой, которая, например, устанавливается при сборке модельного блока между моделью, оформляющей отливку, и моделью, оформляющей промежуточную полость.

Описание изобретения поясняется фиг.1-4.

На фиг.1 представлено реализующее заявляемый способ устройство, содержащее одну промежуточную полость, одну полость, оформляющую отливку, и соединяющую их керамическую вставку, образующую капилляр.

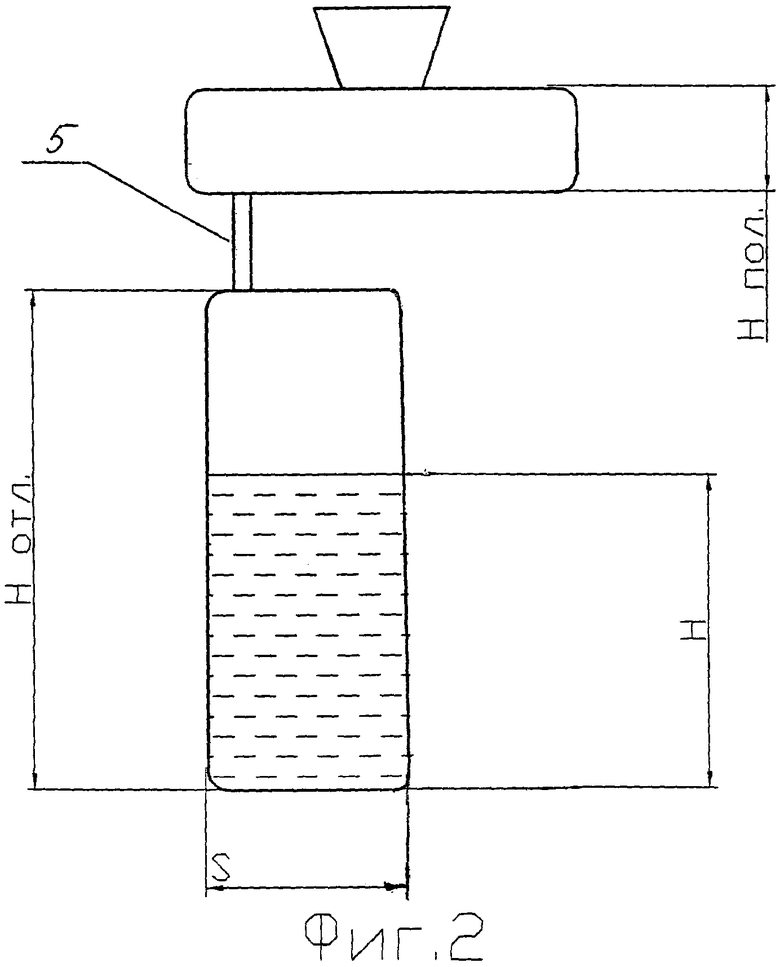

На фиг.2 - вид А на фиг.1.

На фиг.3 представлено реализующее заявляемый способ устройство с одной полостью, оформляющей отливку, промежуточной полостью, расположенной над полостью оформляющей отливку, и одним капилляром.

На фиг.4 представлено реализующее заявляемый способ устройство с одной полостью, оформляющей отливку, двумя кольцевыми промежуточными полостями и несколькими капиллярами.

Заявляемый способ может быть реализован устройствами, содержащими оформляющую отливку полость 1, расположенные над ней промежуточные полости 2 и 3, соединенные с полостью 1 при помощи капилляров 4, 5, и 6, образованных, например, в керамической вставке 7. Устройство содержит заливочную воронку 8, через которую из плавильного тигля 9 осуществляют заполнение оформляющей отливку полости 1 литейной формы 10. На фиг.1 показаны фронт кристаллизации ΔН, уровень расплава Н и S - толщина отливки.

Заявляемый способ может быть реализован с достижением заявленного технического результата и при использовании устройств, в которых промежуточная полость может находиться и не над полостью, оформляющей отливку, а, например, по верхней границе на одном с ней уровне, но она должна быть соединена с ней капилляром или капиллярами и должны выполняться существенные признаки формулы изобретения, касающиеся объема промежуточной полости и условия обеспечения уровня расплава над фронтом кристаллизации ΔH1.

Заявляемый способ реализован, например, при изготовлении отливки «створка» регулируемого узла тяги с габаритами: высота 500 мм, ширина 80 мм, толщина 1,5 мм из сплава ВЖЛ-12У. Температура нагрева формы составляла 1400°С, а температура заливки металла - 1450°С, вес отливки - 2 кг. Для изготовления отливки использовали две промежуточные полости, соединенные между собой и с полостью, оформляющей отливку керамическими трубками с капиллярами диаметром 1,3 мм каждый.

Применение заявляемого способа позволит изготавливать отливки высотой до 1000 мм при использовании применяемых в условиях серийного производства керамических оболочковых форм на основе электрокорунда и связующего этилсиликата-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1992 |

|

RU2034681C1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНЫХ МОНОКРИСТАЛЛИЧЕСКИХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2427446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ С НАПРАВЛЕННОЙ КОМПОЗИЦИОННОЙ СТРУКТУРОЙ | 2014 |

|

RU2579853C1 |

Изобретение относится к области литейного производства. Литейную форму нагревают в печи до температуры, превышающей температуру ликвидуса сплава отливок. Расплав из плавильного тигля заливают в по меньшей мере одну промежуточную полость. Объем промежуточной полости составляет не менее объема отливки. Из промежуточной полости производят непрерывное заполнение полости, оформляющей отливку, через по меньшей мере один капилляр. Литейную форму с расплавом перемещают из печи в зону охлаждения. Заполнение полости, оформляющей отливку, производят с возможностью обеспечения уровня расплава над фронтом кристаллизации в пределах не менее толщины отливки. Достигается повышение выхода годного, получение отливок с регламентированной кристаллической структурой, снижение силового воздействия расплава на стенки керамической формы, формирование ламинарного потока расплава при заполнении полости литейной формы. 6 з.п. ф-лы, 4 ил.

где Gотл - вес отливки кг;

ρотл - плотность металла отливки, кг/м3;

Vвыт - скорость перемещения залитой расплавом формы из печи подогрева в охлаждающую полость, м/с;

g - ускорение свободного падения, м/с2;

Нотл - высота отливки, м;

Нпол - высота промежуточной полости, м;

Нпот - потери на входе в капилляр за счет сил поверхностного натяжения расплава, м;

ΣDk - суммарная величина диаметров капилляров, м.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ ИЗ СПЛАВОВ | 1992 |

|

RU2021878C1 |

| US 5309976 A, 10.05.1994 | |||

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1991 |

|

RU2014947C1 |

Авторы

Даты

2008-02-27—Публикация

2006-05-30—Подача