Заявляемое изобретение относится к области получения высокомолекулярных веществ, а именно к способам получения натриевой соли карбоксиметилкрахмала (далее - КМК) и может найти применение в современных технологиях бумажной, текстильной, пищевой, фармацевтической отраслей промышленности в качестве загустителя, эмульгатора, в составе различных клеящих веществ и особенно в нефтегазодобывающей промышленности в качестве агента стабилизации буровых растворов.

В целом известные способы получения КМК разделяются на так называемые "твердофазные" или "водные" (осуществляемые в водных средах) и "суспензионные" (осуществляемые в среде органического растворителя). При этом все известные технологии получения КМК ставят целью улучшение потребительских свойств продукта, например растворимости, повышения содержания основного вещества.

Известен способ получения КМК по патенту Индии №157014, который осуществляют в реакторе-смесителе типа шаровой мельницы, при этом реагенты (крахмал, карбоксиметилирующий агент, сухой гидроксид натрия и воду) вводят частями от общего расчетного количества при постоянном перемешивании в течение 2 часов, после чего полученную реакционную смесь нагревают до 50°С и выдерживают при этой температуре в течение 5 ч. Основными недостатками указанного способа являются его высокая продолжительность и низкие потребительские свойства получаемого КМК: вязкость и растворимость водных растворов.

Высокотехнологичным видом оборудования для получения карбоксиметилированных полисахаридов, в частности КМК, являются аппараты, создающие высокие сдвиговые усилия - так называемые реакторно-смесительные машины (далее - РСМ). На валах РСМ набраны рабочие элементы - шнеки и трехгранные месильные кулачки, которые создают необходимые напряжения сдвига в реакционной массе. Напряжение сдвига зависит от скорости сдвига и коэффициента заполнения внутреннего объема РСМ, который может быть организован несколькими рабочими зонами. Проходя через ряд последовательно расположенных рабочих зон РСМ, перерабатываемая смесь гомогенизируется и приобретает пластичность. Возникающие в материале напряжения сжатия и сдвига усиливают интенсивность взаимодействия реагентов, создают условия для набухания зерен крахмала, что увеличивает поверхность контакта компонентов перерабатываемой смеси. Высокие сдвиговые усилия РСМ обеспечивают перемешивание компонентов в тонких слоях, что во многом определяет потребительские свойства получаемого продукта. Кроме того, высокая эффективность смешивания позволяет получать реакционную массу с равномерно распределенными компонентами очень быстро, что существенно сокращает технологический процесс и создает предпосылки для организации производств с большой мощностью.

Известен способ получения карбоксиметилцеллюлозы по авторскому свидетельству №1669917, опубл. 1991 г., ставящей целью увеличение эффективности карбоксиметилирования и улучшение стабилизирующих свойств карбоксиметилцеллюлозы при ее применении в составе буровых растворов. Способ реализуется в РСМ, в которой чередуются зоны сдвиговых усилий и зоны, в которых сдвиговые усилия не возникают, при этом коэффициент заполнения зон составляет 0,7-0,9. Недостатком указанного способа является то, что заявленные технологические параметры смешивания в РСМ при применении его для карбоксиметилирования крахмала приводят к клейстеризации и агломерации получаемого КМК.

Наиболее близким техническим решением к заявляемому является способ получения КМК по патенту РФ №2107693, опубл. 1998 г., ставящий целью интенсификацию технологического процесса и повышение вязкости водного раствора КМК. Согласно способу по прототипу процесс получения КМК осуществляют в две стадии: в начале способа смешивают крахмал, карбоксиметилирующий агент (МХУК или NaМХУК), гидроксид натрия и воду в РСМ и затем производят нагрев полученной реакционной массы в реакторе-сушилке, завершая таким образом процесс, совмещая окончание карбоксиметилирования и сушку. Данный способ обеспечивает получение КМК со степенью замещения 0,1-0,5, набухающего в холодной воде, с высокой вязкостью водного геля (4%) - до 6500 мПа.с. Однако КМК, полученный в соответствии со способом прототипа, не может иметь стабильно высокий показатель степени замещения, а также достаточную и необходимую водоотдачу при применении КМК в составе буровых растворов. Причиной, препятствующей достижению технического результата, является клейстеризация и агломерация получаемой реакционной массы на первой стадии, вследствие чего при сушке образуется твердая корка на поверхности продукта, что значительно ухудшает технологические и потребительские свойства получаемого КМК.

Суть изобретения заключается в следующем.

Технической задачей, на решение которой направлено данное изобретение, является отработка последовательности стадий получения КМК и условий их осуществления без применения органических растворителей.

Техническим результатом заявляемого изобретения является повышение степени замещения и увеличение содержания основного вещества в получаемом КМК.

Одним из процессов, негативно сказывающихся на свойствах получаемого КМК, является экзотермия процесса карбоксиметилирования, которая в отсутствии специальных технологических приемов способа приводит к клейстеризации и агломерации реакционной массы. Безусловно важен выбор оптимальных технологических режимов перемешивания, приводящий к получению качественной реакционной массы, находящейся в сыпучем состоянии, для возможности окончания карбоксиметилирования на стадии сушки.

Устранения этих сложностей можно добиться отработкой параметров получения реакционной массы в РСМ. Исследования, проведенные заявителем, показали, что режимы обработки крахмала карбоксиметилирующим агентом и водным раствором гидроксида натрия при введении целевых добавок в РСМ, а именно: наличие не менее чем трех рабочих зон, в которых обеспечиваются интенсивные сдвиговые усилия при скорости сдвига 500-1500 с-1 и коэффициенте заполнения зон 0,5-0,8 позволяют достигнуть необходимых условий для начального карбоксиметилирования получаемого КМК, предотвратить клейстеризацию и агломерацию получаемого КМК, сохранить равномерную мелкозернистую структуру и сыпучесть получаемого продукта. При частном случае осуществления способа в качестве целевых добавок возможно введение низкомолекулярных полиэфиров, полиэтиленгликолей, а также эпихлоргидрина и его производных: вид вводимой целевой добавки обусловлен специфическими свойствами получаемого КМК и областями его применения. При другом частном случае осуществления способа крахмал и карбоксиметилирующий агент перед подачей в РСМ предварительно смешиваются в шнековом аппарате (винтовом конвейере), что улучшает качество смешивания с другими реагентами на дальнейшей стадии. Наилучшие результаты при осуществлении способа могут быть получены при поддержании температуры в РСМ в интервале 30-50°С.

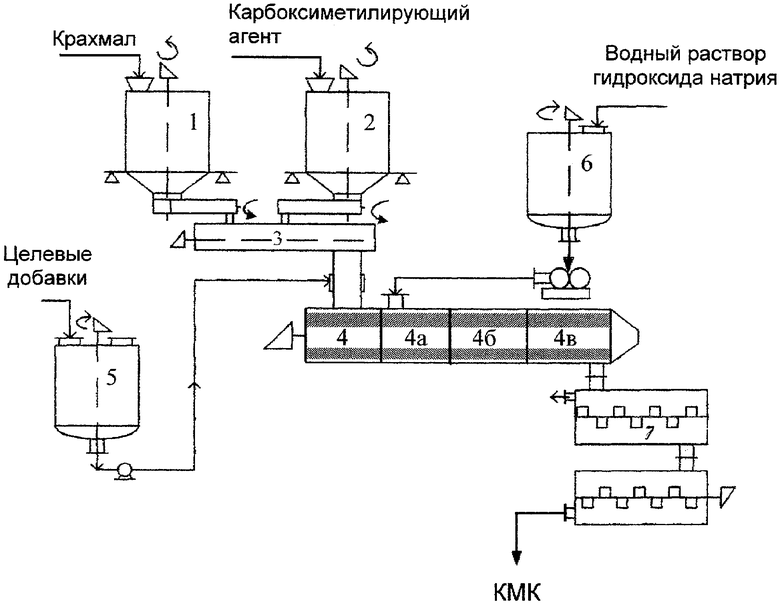

Способ получения КМК осуществляют следующим образом (см. чертеж)

Крахмал, непрерывно подаваемый из бункера-дозатора 1, поступает на обработку карбоксиметилирующим агентом, подаваемым из бункера-дозатора 2 в первую зону РСМ непрерывного действия 4, в первую зону РСМ 4 подают также целевые добавки, дозируемые из емкости 5; при частном случае осуществления способа осуществляют предварительное смешивание крахмала и карбоксиметилирующего агента в винтовом конвейере 3. Из бункера-дозатора 6 во вторую зону РСМ 4а подают водный раствор гидроксида натрия, после чего реакционная масса поступает в третью 4б и последующие рабочие зоны 4в РСМ. Из РСМ реакционная масса, представляющая собой частично карбоксиметилированный крахмал, непрерывно поступает в двухсекционную конвективно-контактную сушилку 7.

Полученный в соответствии с данным способом продукт представляет собой сыпучую мелкозернистую массу от белого до коричневого цвета с массовой долей основного вещества не менее 60%, массовой долей воды не более 12,5.

Оценка и доказательства преимуществ заявляемого способа основаны на измерении и сравнении содержания основного вещества в полученном КМК, степени замещения по карбоксиметильным группам, показателя водоотдачи при применении КМК в составе буровых растворов.

Для определения показателя водоотдачи готовили суспензию глинопорошка в воде концентрацией 14% с добавлением кальцинированной соды в количестве 2,8% к массе суспензии. Отдельно готовили водный раствор КМК концентрацией 4%, который затем смешивали с ранее приготовленной глинистой суспензией, добавляли к массе 23% хлорида натрия, интенсивно перемешивали, после чего на приборе Бароид (фильтр-прессе) под давлением 0,7 МПа измеряли объем фильтрата (см3), выделившегося из суспензии в течение 30 минут.

Для осуществления способа могут быть использованы следующие вещества:

Крахмал: картофельный, кукурузный и другие виды крахмалов.

В качестве крахмалосодержащих продуктов: мука пшеничная, мука ржаная, мука ячменная.

Гидроксид натрия.

Монохлорацетат натрия.

Вода.

В качестве целевых добавок:

Простые низкомолекулярные полиэфиры на основе оксида этилена или оксида пропилена, выпускаемые под торговой маркой Лапрол.

Полиэтиленгликоли.

Эпихлоргидрин и его производные: аддукт эпихлоргидрина с гликолями, продукт конденсации эпихлоргидрина с аммиаком.

Конкретная реализация заявляемого способа иллюстрируется следующими примерами.

Пример 1а

Для осуществления способа использовали кукурузный крахмал с влажностью 13,0 мас.%, водный раствор гидроксида натрия с концентрацией 40% масс., монохлорацетат натрия.

Режимы осуществления способа

Количество зон, в которых обеспечиваются интенсивные сдвиговые усилия, - 3, коэффициент заполнения зон - 0,8; скорость сдвига - 500 с-1.

Вводимая целевая добавка - простой полиэфир на основе оксида пропилена Лапрол 502-М.

Пример 1б

Для осуществления способа использовали крахмалосодержащий продукт - ржаную муку, водный раствор гидроксида натрия с концентрацией 46 мас.%, монохлорацетат натрия.

Режимы осуществления способа - те же.

Пример 2

Для осуществления способа использовали картофельный крахмал с влажностью 20,0 мас.%, водный раствор гидроксида натрия с концентрацией 40 мас.%, монохлорацетат натрия.

Режимы осуществления способа

Количество зон, в которых обеспечиваются интенсивные сдвиговые усилия, - 4, коэффициент заполнения зон 0,65; скорость сдвига - 1000 с-1; температура в РСМ - 40°С.

Вводимая целевая добавка - полиэтиленгликоль.

Пример 3а

Для осуществления способа использовали картофельный крахмал с влажностью 20,0 мас.%, водный раствор гидроксида натрия с концентрацией 40 мас.%, монохлорацетат натрия.

Режимы осуществления способа

Количество зон, в которых обеспечиваются интенсивные сдвиговые усилия, - 5, коэффициент заполнения зон 0,5; скорость сдвига - 1500 с-1.

Вводимая целевая добавка - простой полиэфир на основе оксида этилена Лапрол 402.

Пример 3б

Для осуществления способа использовали кукурузный крахмал с влажностью 13,0 мас.%, водный раствор гидроксида натрия с концентрацией 40 мас.%, монохлорацетат натрия.

Режимы осуществления способа - те же. Перед подачей в РСМ крахмал и карбоксиметилирующий агент предварительно смешивали в шнековом аппарате.

В качестве целевой добавки одновременно вводятся Лапрол и эпихлоргидрин.

Пример 4 (сравнительный)

В РСМ непрерывного действия подавали последовательно расчетное количество картофельного крахмала с влажностью 13 мас.%, карбоксиметилирующего агента - монохлорацетата натрия, целевой добавки - диэтиленгликоля, водного раствора гидроксида натрия с концентрацией 40 мас.%, перемешивали в течение 1 минуты. Полученный продукт передавали в реактор-сушилку, в котором продукт нагревали и выдерживали при температуре 90°С в течение 3,0 часов. Полученный продукт подвергали дроблению.

В таблице приведены сравнительные результаты испытаний полученного КМК в соответствии с заявляемым способом и со способом прототипа.

Источники информации

1. Патент Индии №157014, опубл. 1985 г.

2. Авторское свидетельство СССР №1669917, опубл. 1991 г.

3. Патент РФ №2107693, опубл. 1998 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИАЛКИЛКАРБОКСИМЕТИЛКРАХМАЛОВ | 2000 |

|

RU2190623C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КРАХМАЛЬНОГО РЕАГЕНТА | 2016 |

|

RU2637224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛКРАХМАЛА | 1994 |

|

RU2107693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАНИОННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2272811C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2223278C1 |

| Способ получения карбоксиметилцеллюлозы | 1989 |

|

SU1669917A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛКРАХМАЛА | 2006 |

|

RU2321596C2 |

| Волновой способ получения карбоксиметилированного крахмала и установка для его осуществления | 2021 |

|

RU2778513C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2106360C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2307127C2 |

Натриевую соль карбоксиметилкрахмала - КМК, нашедшей применение в качестве загустителя и эмульгатора в бумажной, текстильной, компонента буровых растворов в нефтегазодобывающей промышленности, получают путем обработки крахмала карбоксиметилирующим агентом, введения целевых добавок, обработки водным раствором гидроксида натрия в реакторно-смесительной машине не менее чем в трех рабочих зонах при коэффициенте заполнения рабочих зон 0,5-0,8 и скорости сдвига 500-1500 с-1 с последующей сушкой. Технический результат - повышение степени замещения КМК, показателя водоотдачи при применении в составе буровых растворов. 4 з.п. ф-лы, 1 ил.,1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛКРАХМАЛА | 1994 |

|

RU2107693C1 |

| Способ получения карбоксиметилцеллюлозы | 1989 |

|

SU1669917A1 |

| 0 |

|

SU157014A1 |

Авторы

Даты

2008-02-27—Публикация

2006-02-26—Подача