Изобретение относится к области получения высокомолекулярных соединений, а именно простого эфира целлюлозы - натриевой соли карбоксиметилцеллюлозы (далее Na-КМЦ), имеющей широкое применение в нефте- и газодобывающей, строительной, фармацевтической, пищевой и других отраслях промышленности, и может быть использовано при создании непрерывного, принципиально нового высокопроизводительного процесса получения Na-КМЦ либо для модернизации существующих промышленных процессов производства простых эфиров целлюлозы.

Современные проблемы в области химических производств выдвигают серьезные требования к существующим технологиям: их универсальности, экологичности и коммерческой значимости процесса. Разработка непрерывного, высокопроизводительного, практически безотходного способа с использованием высокоэффективного оборудования в сочетании с оптимальными параметрами процесса позволяет решить вышеперечисленные проблемы и обеспечить успешную реализацию технической идеи.

Известен непрерывный способ получения Na-КМЦ, описанный в статье И. М. Тимохина с сотрудниками "К вопросу о разработке непрерывного метода получения карбоксиметилцеллюлозы" (опубл. 1971 г.), позволяющий использовать различные виды целлюлоз. Способ заключается в обработке целлюлозы на установке непрерывной мерсеризации раствором едкого натра концентрацией 180-250 г/л при температуре 30-50oС с последующим отжимом до 2,6-3,2-кратного веса, измельчении и охлаждении полученной щелочной целлюлозы, ее смешении с натриевой солью монохлоруксусной кислоты (далее Na-МХУК) в скоростном смесителе непрерывного действия с пребыванием массы в них в течение 1-2 минут, выдерживании полученной реакционноспособной массы в шнековом или ленточном аппарате, грануляции, сушке в пневматической сушилке в течение 2-5 минут, дополнительном выдерживании продукта в течение 10-15 минут и измельчении полученной Na-КМЦ. Особенностью данного способа является то, что карбоксиметилирование фактически осуществляется в две стадии: вначале при высокоинтенсивном смешивании с Na-MXУK и затем завершение карбоксиметилирования (так называемое дозревание) происходит при совмещении со стадией сушки. Однако режимы в известном непрерывном способе получения Na-КМЦ не обеспечивают необходимого качества смешения реагентов, вследствие этого свойства получаемого продукта характеризуются большой неоднородностью, а также низкими значениями степени замещения по карбоксиметильным группам и массовой долей основного вещества, и, как следствие, неудовлетворительными стабилизирующими свойствами при применении полученной Na-КМЦ в качестве реагента бурового раствора.

Новым типом оборудования являются аппараты, создающие высокие сдвиговые усилия, так называемые реакторно-смесительные машины (далее РСМ), рабочие (технологические) зоны которых образованы набором прямых и обратных витков. Проходя через ряд последовательно расположенных рабочих зон РСМ, перерабатываемая смесь гомогенизируется и приобретает пластичность. Возникающие в материале напряжения сжатия и сдвига усиливают интенсивность взаимодействия реагентов, создают условия для расщепления целлюлозы на волокна, что увеличивает поверхность контакта реагентов. Высокие сдвиговые усилия РСМ обеспечивают перемешивание компонентов в тонких слоях, что определяет в последующем равномерность свойств и соответственно эксплуатационные качества получаемого продукта. Кроме того, высокая эффективность смешения позволяет получать реакционную массу с равномерно распределенными компонентами очень быстро, что существенно сокращает технологический процесс и создает предпосылки для организации производств с большой мощностью. Однако непременным условием эффективного смешивания в РСМ является обеспечение точной дозировки реагентов. На начальном этапе использования РСМ для получения Na-КМЦ единственно возможным реальным исходным сырьем была порошковая целлюлоза. Переработка целлюлозы в виде кип, волокон с низкой насыпной плотностью, листов и тому подобного в рамках одного технологического процесса была невозможна.

Известен способ получения Na-КМЦ, разработанный Харитоновым С.В. и др. и опубликованный в издании "Прикладные аспекты совершенствования химических технологий и материалов", заключающийся в использовании хлопковой целлюлозы, сформованной в кипы с влажностью не более 10%, с последующим рыхлением, приготовлении щелочной целлюлозы в лопастном смесителе непрерывного действия с последующим перемешиванием в РСМ-1, смешении щелочной целлюлозы с NaMXУK в РСМ-2. Для решения проблемы необходимой точной дозировки в технологическую схему введены весовые дозаторы, для увеличения механического воздействия на продукт в шнеках РСМ установлены вспомогательные кулачки; для увеличения времени нахождения продукта в РСМ-2, а также для увеличения степени ее заполнения число оборотов шнека занижено. В результате осуществления данного способа получали Na-КМЦ со степенью полимеризации 800-900 при высоком уровне остальных характеристик. Однако достижение высокой степени полимеризации обеспечено не столько преимуществами способа, сколько природным достоинством перерабатываемого сырья - хлопковой целлюлозы, существующей в форме отдельных волокон и имеющей высокую начальную степень полимеризации. Кроме того, данный способ, включающий многостадийное перемешивание с использованием двух РСМ, двух лопастных смесителей, вспомогательных кулачков для РСМ, предусматривает обязательную стадию приготовления щелочной целлюлозы, технологически громоздок, недостаточно эффективен и практически неприменим для переработки других видов целлюлозы, кроме хлопковой.

Известен способ получения карбоксиметилцеллюлозы (Na-КМЦ), защищенный авторским свидетельством СССР 1063803, опубл. в 1983 г. Согласно данному способу исходную смесь дробленой целлюлозы и Nа-МХУК одновременно с раствором гидроксида натрия (концентрацией 21-26 мас.% в соответствии с примерами) подают в зону загрузки РСМ, откуда транспортируют в восемь последовательно расположенных рабочих зон двухшнековой машины, где поддерживают заданный температурный режим: вначале обработку смеси производят при температуре 20-25oС, затем повышают ее до 85-100oС до достижения пластичного гомогенного состояния реакционной смеси; время нахождения реакционной смеси в РСМ составляет от 3 до 6 минут. Полученный продукт имел содержание основного вещества 50-70 мас.% со степенью полимеризации не ниже 400 и степенью замещения 0,55-0,80, не содержал свободной щелочи.

Основным недостатком данного способа получения Na-КМЦ является то, что полученная в соответствии с данным способом Na-КМЦ имеет низкую степень полимеризации и степень замещения, существенно ухудшающую эксплуатационные свойства продукта. К причинам, препятствующим достижению указанного технического результата, относится то, что условия осуществления способа в отсутствие стадии подготовки структуры целлюлозы перед карбоксиметилированием приводят к недостаточной эффективности взаимодействия целлюлозы с Na-МХУК. Авторы изобретения пытались решить эту проблему путем многостадийной гомогенизации при высоких сдвиговых усилиях, однако, данные режимы привели лишь к ускорению реакции карбоксиметилирования и ее неравномерности. Это привело к быстрому образованию слоя набухшего полимера на поверхности реакционной массы и получению Na-КМЦ в виде комков с сильно набухшей оболочкой, ухудшающих растворимость в воде и однородность растворов.

Наиболее близким решением к заявляемому является способ получения карбоксиметилцеллюлозы (Na-КМЦ), защищенный авторским свидетельством СССР 1669917, опубл. 1991 г. В соответствии с решением прототипа, ставящим целью увеличить эффективность реакции карбоксиметилирования и стабилизирующие свойства получаемой Na-КМЦ в отношении буровых растворов, целлюлозу обрабатывают водным раствором гидроксида натрия и карбоксиметилирующим агентом, реагенты перемешивают в двухшнековом реакторе-смесителе, имеющем число рабочих зон от 2 до 4, при температуре от 20 до 30oС и времени пребывания в рабочих зонах от 4 до 40 секунд.

Способ по прототипу имеет высокую эффективность благодаря аппаратурному решению процесса. Однако технологические режимы способа, отсутствие стадии предварительной обработки структуры целлюлозы не могут обеспечить равномерного карбоксиметилирования, что сказывается на эксплуатационных показателях водных растворов получаемой Na-КМЦ. Кроме того, способ по прототипу ограничен в выборе вида перерабатываемой целлюлозы, не позволяет переработать целлюлозу с низкой реакционной способностью в рамках одного технологического процесса в продукт с высокими эксплуатационными показателями и предназначен, в основном, для переработки дробленой целлюлозы, что безусловно снижает его технологическую значимость. Отсутствие разработанной точной системы дозирования, способствующей достижению технического результата в процессах с использованием РСМ, снижает, в частности, эффективность способа.

Сущность изобретения заключается в следующем.

Технической задачей, на решение которой направлено заявляемое изобретение, явилось создание непрерывного, высокоэкологичного, практически безотходного способа получения Na-КМЦ, отработка последовательности стадий данного способа, режимов карбоксиметилирования (температура, продолжительность), создание специальных условий, позволяющих в итоге перерабатывать широкий марочный ассортимент целлюлоз.

Техническим результатом заявляемого технического решения явилось получение Na-КМЦ, характеризуемой равномерным распределением карбоксиметильных групп, высокими степенями замещения на различных видах целлюлозного сырья, что определило такие свойства, как высокая растворимость в воде и низкие показатели водоотдачи в композициях буровых растворов.

Указанная задача в решении прототипа осуществляется путем приготовления гомогенизированной реакционной смеси из целлюлозы (хлопковой), Na-МХУК и водного раствора гидроксида натрия в двухшнековой РСМ, одновременного проведения образования щелочной целлюлозы и карбоксиметилирования при температуре 20-30oС с временем пребывания в рабочих зонах не более 10 секунд.

Указанная задача в заявляемом решении осуществляется путем предварительной активации целлюлозы методом гидропульпирования с образованием суспензии концентрацией 0,1-2,5 мас. %, ее последующим сгущением, отжимом до содержания жидкой фазы 40-56 мас.%, рыхлением отжатой целлюлозной массы, последующим предварительным частичным перемешиванием с NaMXУK с получением реакционноспособной массы, подачи в РСМ одновременно с подачей гидроксида натрия в виде водного раствора концентрацией 42 мас.% низкомолекулярного простого полиэфира на основе оксида этилена или оксида пропилена в виде водного раствора концентрацией 25-50 мас.% при заданном соотношении компонентов, образования щелочной целлюлозы и начала карбоксиметилирования в процессе смешивания и гомогенизации, осуществляемых в течение 1-2 минут при скоростях сдвига реакционной массы от 500 до 3000 с-1, завершения карбоксиметилирования, совмещенного с сушкой, при температуре не более 70oС. Частными случаями реализации заявляемого изобретения, целесообразность которых определяют вид и марка используемой целлюлозы, являются осуществление активации либо в воде, либо в водном растворе гидроксида натрия концентрацией 0,01-6,0 мас. % с возвращением воды или водного раствора гидроксида натрия после корректировки состава в производственный цикл по замкнутому технологическому контуру. Другим частным случаем реализации изобретения, способствующим достижению технического результата, является введение в процесс системы дозирования исходных компонентов, предусматривающей дозирование целлюлозы путем объемного дозирования суспензии концентрацией 0,1-2,5 мас.%; дозирование NaMXVK путем весового дозирования; дозирование водных растворов гидроксида натрия концентрацией 42 мас.% и низкомолекулярного простого полиэфира на основе оксида этилена или оксида пропилена в виде водного раствора перед подачей в РСМ путем объемного дозирования.

В производстве эфиров целлюлозы первой технологической стадией, как правило, является стадия подготовки структуры целлюлозы для последующего синтеза, которая во многом определяет полноту этерификации и свойства получаемого продукта. Эффективность реакции карбоксиметилирования при получении Na-КМЦ в значительной степени зависит от природы целлюлозного сырья и от предварительной его подготовки. Специфику подготовки сырья во многом определяет природа используемой целлюлозы. В производстве Na-КМЦ могут быть использованы целлюлозы, различающиеся происхождением и способом варки: древесные, вискозные сульфитные или сульфатные, хлопковые целлюлозы, отличающиеся высоким содержанием α-целлюлозы, низким содержанием гемицеллюлоз, а также необлагороженные небеленные древесные целлюлозы, содержащие лигнин и другие примеси. Происхождение и способ варки целлюлозы различных видов определяет комплекс физико-химических свойств используемого для карбоксиметилирования исходного сырья, капиллярно-пористую структуру волокна, плотность сетки водородных связей между макромолекулами в аморфных областях, определяющих в итоге их реакционную способность. В отдельных случаях способы переработки целлюлозы продиктованы структурными особенностями и химическим составом исходной целлюлозы. Так, высокая массовая доля α-целлюлозы в хлопковой целлюлозы, минимальное количество примесей существенно облегчают ее переработку. Переработка более распространенной и менее дорогой древесной целлюлозы (беленой и небеленой) связана с большими трудностями и требует более сложного технологического процесса.

Для практического применения Na-КМЦ важен ряд показателей (растворимость, вязкость, некоторые другие показатели, например показатель водоотдачи), которые зависят не только от степени полимеризации и степени замещения, но и от равномерности карбоксиметилирования. Равномерное распределение заместителей при карбоксиметилировании обеспечивается, в частности, хорошей подготовкой структуры целлюлозы, характеризуемой в том числе набуханием. Исследование реакционной способности целлюлозы различных видов и марок, предназначенных для карбоксиметилирования с использованием РСМ в условиях непрерывного процесса, показали, что набухание целлюлозы в этом случае должно быть достаточным, но не чрезмерным.

Введение стадии активации целлюлозы в заявляемый способ позволило решить эту проблему. Разработка условий стадии активации целлюлозы, осуществляемой методом гидропульпирования, ставило задачу: произвести роспуск целлюлозы и добиться ее распада на отдельные волокна до проведения стадии карбоксиметилирования, т.е. разрыхлить физическую структуру целлюлозы, вызвать ее набухание, создать развитую сеть капилляров в структуре целлюлозы, увеличить ее внутреннюю поверхность, подготовить ее таким образом для быстрой и равномерной сорбции реагентов - гидроксида натрия и Na-МХУК, обеспечив равномерность и эффективность протекания реакций получения щелочной целлюлозы и карбоксиметилирования. Особенность активации, осуществляемой в водном растворе гидроксида натрия концентрацией 0,1-6,0 мас.%, состоит в том, что на этой стадии щелочная целлюлоза не образуется.

Условия осуществления стадии активации, результатом которой является образование разрыхленной целлюлозной массы в виде суспензии концентрацией 0,1-2,5 мас.%, позволяют равномерно распределиться активирующему агенту внутри волокнистой твердой фазы, что приводит к высокой эффективности активации. Применение водных растворов гидроксида натрия с концентрацией до 6,0 мас. %, усиливает эффект активации отдельных видов древесной целлюлозы, обладающих низкой реакционной способностью, и позволяет перевести гемицеллюлозы, жиры и смолы в растворимое состояние. Дополнительные исследования, проведенные заявителем, показали, что превышение максимального значения (свыше 6,0 мас.%) показателя концентрации гидроксида в водном растворе, используемом для активации целлюлозы, может привести: 1) к нежелательной деструкции целлюлозы, связанной фактически с двойной щелочной обработкой и соответствующими структурными изменениями (на стадии активации и на стадии образования щелочной целлюлозы); 2) к чрезмерному набуханию целлюлозы и техническим трудностям при последующем отжиме для получения отжатой целлюлозной суспензии с заданным содержанием жидкой фазы; 3) к чрезмерной экстракции и переходу в рабочий раствор гемицеллюлоз, смол и жиров и вследствие этого к нежелательному для непрерывных процессов превышению содержания этих веществ в оборотных водах, затрудняющих работу оборудования, приводящему к так называемым "смоляным затруднениям".

Особенностью заявляемого способа является возвращение в производственный цикл отработанных воды или раствора гидроксида натрия по замкнутому технологическому контуру, что реализует возможности непрерывного процесса и существенно повышает его экологические показатели. Корректировку состава, используемого на стадии активации водного раствора гидроксида натрия, осуществляют доукреплением расчетным количеством водного раствора гидроксида натрия концентрацией 42 мас.%.

Предварительное перемешивание активированной целлюлозы с NaMXУK позволяет равномерно распределиться NaMXУK в массе целлюлозы с подготовленной структурой, что способствует эффективному и равномерному проведению последующего карбоксиметилирования во всем объеме реакционной массы, особенно на начальной его стадии.

Введение низкомолекулярных полиэфиров на основе оксида этилена и оксида пропилена в виде водного раствора в реакционноспособную смесь способствует лучшей гомогенизации смеси, улучшая общую технологичность процесса, предотвращая агломерацию (слипание отдельных частиц) образующейся Na-КМЦ, регулируя равномерность карбоксиметилирования за счет частичного взаимодействия с Na-MXУK. Кроме того, при смешивании активированной целлюлозы, Na-MXУK и водного раствора гидроксида натрия концентрацией 42 мас.% в режиме высоких сдвиговых усилий введение низкомолекулярного полиэфира на основе оксида этилена или оксида пропилена позволяет увеличить скорость проникновения гидроксида натрия в целлюлозу, создавая условия для приоритетности реакции образования щелочной целлюлозы и способствует таким образом более равномерному и эффективному карбоксиметилированию. Для осуществления способа в качестве нязкомолекуляркого простого полиэфира на основе оксида этилена или оксида пропилена могут быть использованы соответствующие полиэфиры с молекулярной массой от 300 до 600, выпускаемые под торговой маркой Лапрол, например Лапрол 373 (ТУ 2226-017-10488057), Лапрол 402 (ТУ 2226-013-10488057-94), Лапрол ЭС-564 (ТУ 2226-019-10488-057-94), Лапрол 502 М (ТУ 2226-012-05766801-93).

Изучение кинетики карбоксиметилирования, осуществляемого с применением двухшнековых многозонных РСМ, показало, что наиболее его оптимальным режимом является создание условий температурного толчка, определяемого температурой на выходе из РСМ, не превышающей 65oС, в режиме скоростей сдвига реакционной массы от 500 до 3000 с-1 в течение 1-2 минут с завершением карбоксиметилирования в течение сушки в конвективно-контактном режиме получаемой Na-КМЦ при температуре не более 75oС.

Особенностью заявляемого способа, способствующей получению технического результата, является решение проблемы дозирования реагентов: получение целлюлозы в виде водной суспензии концентрацией 0,1-2,5 мас.%, использование гидроксида натрия и низкомолекулярного простого полиэфира на основе оксида этилена или оксида пропилена в виде водных растворов позволяет осуществить объемное дозирование очень точно; подачу Nа-МХУК для предварительного смешения с активированной целлюлозой осуществляют с помощью весового дозирования с использованием тензометрической системы, управляемой микропроцессором, что в целом способствует достижению технического результата.

Способ осуществляют следующим образом.

В гидропульпер 1 при работающем высокоскоростном перемешивающем устройстве подают целлюлозу; одновременно в зависимости от вида используемой целлюлозы подают воду либо водный раствор гидроксида натрия концентрацией 0,01-6,0 мас. % и осуществляют активацию при температуре 30-40oС в течение 25-40 минут с образованием суспензии концентрацией 0,1-2,5 мас.%. Далее полученную суспензию массовым насосом 19 передают в расходную емкость 2, снабженную перемешивающим устройством. Из накопителя суспензия непрерывно подается на дозатор (при частном случае осуществления - на объемный дозатор) 3, из которого необходимое количество суспензии поступает в разделитель 4, в котором происходит ее 2,5-5-кратное концентрирование, а избыток суспензии возвращается - в накопитель 2; вода (водный раствор гидроксида натрия) в накопитель 5. Сгущение суспензии производят для подготовки ее для последующего отжима в шнек-прессе 6 до содержания жидкой фазы 40-56 мас.%. Целлюлозная масса подается в рыхлитель 7, где перерабатывается до состояния сыпучей крошки. Далее пневмотранспортом целлюлоза через циклон 8 подается в винтовой транспортирующий конвейер 9, снабженный дозатором 9а, куда подается Na-МХУК: при частном случае осуществления дозирование Na-МХУК осуществляется посредством весового дозатора, снабженного тензометрической системой, управляемой микропроцессором. Производится частичное перемешивание компонентов с образованием реакционноспособной смеси. Одновременно в реакторе 10 готовятся водный раствор гидроксида натрия концентрацией 42 мас.%, который направляется в расходную емкость 11, и водный раствор низкомолекулярного простого полиэфира на основе оксида этилена или оксида пропилена концентрацией 25-50 мас. % в реакторе 12, который направляется в расходную емкость 13. Реакционноспособная смесь, состоящая из активированной целлюлозы и Na-MXУK, водный раствор гидроксида натрия и водный раствор низкомолекулярного полиэфира раздельно подают в двухшнековую многозонную РСМ 14, снабженную охлаждающей рубашкой, где осуществляют перемешивание и гомогенизацию исходных реагентов. Рабочие параметры этой стадии: соотношение реагентов, продолжительность, температура, скорость сдвига, определяются видом используемого целлюлозного сырья. Далее продукт поступает в конвективно-контактную сушилку 15, где при температуре не более 70oС, обеспечиваемой калорифером 16 и вентилятором 20, завершают карбоксиметилирование, совмещая его с сушкой полученной Na-КМЦ. После сушки продукт непрерывно по линии замкнутого пневмотранспорта подается на узлы дробления 17 и упаковки 18.

Для осуществления заявляемого способа получения Na-КМЦ может быть использована целлюлоза следующих видов: коротковолокнистая хлопковая целлюлоза, древесная сульфитная и древесная сульфатная целлюлозы; небеленые целлюлозы. Целлюлоза используется в состоянии поставки, в том числе в виде листов.

Полученная в соответствии с заявляемым способом Na-КМЦ представляет собой волокнистый, мелкозернистый продукт, имеющий высокую скорость набухания в воде; при последующем растворении в воде агрегация частиц не наблюдалась.

Оценка и доказательства преимуществ заявляемого способа основаны на измерении степени замещения по карбоксиметильным группам, массовой доли основного вещества, растворимости, степени полимеризации и водоотдачи в композициях глинистых буровых растворов.

Определение степени замещения полученной Na-КМЦ проводилось путем осаждения медной соли карбоксиметилцеллюлозы при рН 4,0-4,1 и последующем иодометрическом определении количества связанной меди.

Определение степени полимеризации оценивалось путем измерения относительной вязкости раствора, содержащего (2,000±0,002) г Na-КМЦ в одном кубическом дециметре раствора гидроксида натрия с молярной концентрацией 1,5 моль/дм3.

В приведенных ниже примерах для измерения водоотдачи использовался глинистый раствор, содержащий 1 мас.% Na-КМЦ. Показатель водоотдачи определяли как объем фильтрата, который отфильтровывали в течение 30 минут из глинистого раствора концентрацией 7 мас.%, насыщенного хлоридом натрия, через бумажный фильтр на фильтр-прессе.

Конкретная реализация заявляемого изобретения иллюстрируется следующими примерами.

Примеры 1-3.

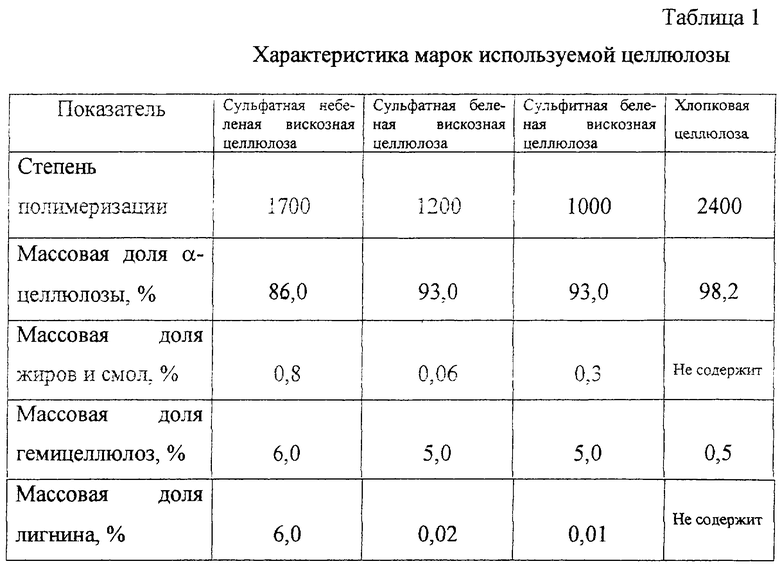

Для переработки использовали древесную сульфатную небеленую вискозную целлюлозу со степенью полимеризации 1700 (ГОСТ 24299-80). Характеристика видов и марок используемой в этих и последующих примерах целлюлозы приведена в таблице 1.

Активацию осуществляли в течение 120 мин в водном растворе гидроксида натрия концентрацией соответственно 0,8 мас.% (пример 1), 3,0 мас.% (пример 2), 6,0 мас. % (пример 3), после отжима содержание жидкой фазы в целлюлозе составляло соответственно 40 мас.% (пример 1), 50 мас.% (пример 2), 56 мас.% (пример 3).

В соответствии с вышеописанным способом получение Na-КМЦ осуществляли при следующих технологических параметрах.

Соотношение компонентов, мас.ч.: целлюлоза абсолютно сухая 100; гидроксид натрия в пересчете на абсолютно сухое вещество 39,5 (1); 42 (2); 44,4 (3); Na-MXУK 101 (1); 108 (2); 115,1 (3); вода 124,5 (1); 161,1 (2); 192,4 (3); простой низкомолекулярный полиэфир на основе оксида этилена молекулярной массы 400 Лапрол 402 0,6 (1); 1,8 (2); 3,0 (3).

Продолжительность карбоксиметилирования в двухшнековой четырехзонной РСМ 1,0 минута (1); 1,5 минуты (2); 2,0 минуты (3).

Скорость сдвига в РСМ 500 с-1 (1); 1000 с-1 (2); 3000 c-1 (3).

Температура в РСМ 40oС (1); 50oС (2); 65oС (3).

Температура сушки 70oС (1); 60oС (2); 55oС (3).

Продолжительность сушки 40 минут (1); 50 минут (2); 60 минут (3).

Пример 4 (сравнительный в соответствии с прототипом).

В соответствия с решением прототипа способ осуществляли следующим образом. В двухшнековую четырехзонную РСМ подавали 100 мас.ч. сульфатной небеленой вискозной целлюлозы со степенью полимеризации 1700 (ГОСТ 24299-80), 100 мас.ч. NaMXУK и 42 мас.ч. водного раствора гидроксида натрия (в пересчете на абсолютно сухую целлюлозу), осуществляли интенсивное перемешивание в течение 6 секунд при температуре 20oС, после чего реакционная масса подвергалась сушке при температуре 80oС в течение 120 минут.

Данные испытаний полученной Na-КМЦ приведены в таблице 1.

Примеры 5-7.

Для переработки использовали сульфатную беленую вискозную целлюлозу со степенью полимеризации 1200 (ГОСТ 24299-80).

Активацию осуществляли в течение 60 мин в водном растворе гидроксида натрия концентрацией соответственно 0,2 мас.% (пример 5), 1,0 мас.% (пример 6), 2,0 мас. % (пример 7); после отжима содержание жидкой фазы в целлюлозе составляло соответственно 40 мас.% (пример 5), 50 мас.% (пример 6), 56 мас.% (пример 7).

В соответствии с вышеописанным способом получение Na-КМЦ осуществляли при следующих технологических параметрах.

Соотношение компонентов, мас.ч.: целлюлоза абсолютно сухая 100; гидроксид натрия в пересчете на абсолютно сухое вещество 39,5 (5); 42 (6); 44,4 (7); Na-MXУK 101 (5); 108 (6); 115,1 (7); вода 124,5 (5); 161,1 (6); 192,4 (7); простой низкомолекулярный полиэфир на основе оксида пропилена молекулярной массы 370 Лапрол 373 0,6 (5); 1,8 (6); 3,0 (7).

Продолжительность карбоксиметилирования в РСМ 1,0 минута (5), 1,5 минуты (6), 2,0 минуты (7).

Скорость сдвига в РСМ 500 c-1 (5); 1000 с-1 (6); 3000 с-1 (7).

Температура в РСМ 40oС (5); 50oС (6); 65oС (7).

Температура сушки 50oС (5); 60oС (6); 70oС (7).

Продолжительность сушки 60 минут (5), 50 минут (6), 40 минут (7).

Пример 8 (сравнительный в соответствии с прототипом).

В соответствии в решением прототипа способ осуществляли следующим образом. В двухшнековую трехзонную РСМ подавали 100 мас. ч. сульфатной беленой вискозной целлюлозы со степенью полимеризации 1700 (ГОСТ 24299-80), 100 мас. ч. Na-MXУK и 42 мас.ч. водного раствора гидроксида натрия (в пересчете на абсолютно сухую целлюлозу), осуществляли интенсивное перемешивание в течение 10 секунд, после чего реакционная масса подвергалась сушке при 80oС и в течение 120 минут.

Примеры 9-11.

Для переработки использовали сульфитную беленую вискозную целлюлозу со степенью полимеризации 1000 (ТУ 5411-027-00279163-95).

Активацию осуществляли в течение 30 мин в водном растворе гидроксида натрия концентрацией соответственно 0,2 мас.% (пример 9), 0,4 мас.% (пример 10), 0,6 мас.% (пример 11); после отжима содержание жидкой фазы в целлюлозе составляло соответственно 40 мас.% (пример 9), 50 мас.% (пример 10), 56 мас. % (пример 11).

В соответствии с вышеописанным способом получение Na-КМЦ осуществляли при следующих технологических параметрах.

Соотношение компонентов, мас. ч. : целлюлоза абсолютно сухая 100; гидроксид натрия в пересчете на абсолютно сухое вещество 39,5 (9); 42 (10); 44,4 (11); Nа-МХУК 101 (9); 108 (10); 115,1 (11); вода 124,5 (9); 161,1 (10); 192,4 (11); простой низкомолекулярный полиэфир на основе оксида пропилена молекулярной массы 560 Лапрол ЭС-564 0,6 (9); 1,8 (10); 3,0 (11).

Продолжительность интенсивного перемешивания в двухшнековой двухзонной РСМ 1,0 минута (9), 1,5 минуты (10), 2,0 минуты (11).

Скорость сдвига в РСМ 500 с-1 (9), 1000 c-1 (10), 3000 с-1 (11).

Температура в РСМ 40oС (9), 50oС (10), 65oС (11).

Температура сушки 50oС (9), 60oС (10), 70oС (11).

Продолжительность сушки 60 минут (9), 50 минут (10), 40 минут (11).

Пример 12 (сравнительный в соответствии с прототипом).

В соответствии в решением прототипа способ осуществляли следующим образом. В двухшнековую трехзонную РСМ подавали 100 мас. ч. сульфитной беленой вискозной целлюлозы со степенью полимеризации 1000 (ТУ 5411-027-00279163-95), 100 мас. ч. NaMXУK и 42 мас.ч. водного раствора гидроксида натрия (в пересчете на абсолютно сухую целлюлозу), осуществляли интенсивное перемешивание в течение 20 секунд, после чего реакционная масса подвергалась сушке при 80oС и в течение 120 минут.

Примеры 13-15.

Для переработки использовали хлопковую целлюлозу со степенью полимеризации 2400 (ГОСТ 595-79).

Активацию осуществляли в течение 20 мин в воде: после отжима содержание жидкой фазы в целлюлозе составляло соответственно 40 мас.% (пример 13), 50 мас.% (пример 14), 56 мас.% (пример 15).

В соответствии с вышеописанным способом получение Na-КМЦ осуществляли при следующих технологических параметрах.

Соотношение компонентов, мас.ч.: целлюлоза абсолютно сухая 100; гидроксид натрия в пересчете на абсолютно сухое вещество 39,5 (13); 42 (14); 44,4 (15); Na-MXУK 101 (13); 108 (14); 115,1 (15); вода 24,5 (13); 161,1 (14); 192,4 (15); простой низкомолекулярный полиэфир из оксида пропилена молекулярной массы 525 Лапрол 502-М 0,6 (13); 1,8 (14); 3,0 (15).

Продолжительность интенсивного перемешивания в двухшнековой двухзонной РСМ 1,0 минута (13), 1,5 минуты (14), 2,0 минуты (15).

Скорость сдвига в РСМ 500 с-1 (13), 1000 с-1 (14), 3000 с-1 (15).

Температура сушки 50oС (13), 60oС (14), 70oС (15).

Продолжительность сушки 60 минут (13), 50 минут (14), 40 минут (15).

Пример 16 (сравнительный).

Для переработки использовали хлопковую целлюлозу со степенью полимеризации 2400 (ГОСТ 595-79).

В соответствии в решением прототипа способ осуществляли следующим образом. В двухшнековую трехзонную РСМ подавали 100 мас.ч. хлопковой целлюлозы со степенью полимеризации 2400 (ГОСТ 595-79), 100 мас.ч. Na-MXУK и 42 мас.ч. водного раствора гидроксида натрия (в пересчете на абсолютно сухую целлюлозу), осуществляли интенсивное перемешивание в течение 10 секунд, после чего реакционная масса подвергалась сушке при 80oС и в течение 120 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАНИОННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2272811C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2307128C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2307127C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛКРАХМАЛА | 2006 |

|

RU2318001C2 |

| РЕАГЕНТ-ДЕПРЕССОР ДЛЯ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2209687C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ГИДРОКСИЭТИЛЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2152400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИАЛКИЛКАРБОКСИМЕТИЛКРАХМАЛОВ | 2000 |

|

RU2190623C2 |

| Способ получения натриевой соли карбоксиметилцеллюлозы | 1988 |

|

SU1691363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ С СОДЕРЖАНИЕМ НАТИВНОЙ ЦЕЛЛЮЛОЗЫ НЕ БОЛЕЕ 50% И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2448118C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2489444C1 |

Изобретение относится к области получения высокомолекулярных соединений, а именно простого эфира целлюлозы - натриевой соли карбоксиметилцеллюлозы, имеющей широкое применение в нефте- и газодобывающей, строительной, фармацевтической, пищевой и других отраслях промышленности. Способ осуществляют путем первоначальной активации целлюлозы путем гидропульпирования в течение 20-120 мин при 30-40oС с образованием суспензии концентрацией 0,1-2,5 мас.%, с последующим сгущением и отжимом до содержания жидкой фазы 40-56 мас. %, полученную целлюлозную массу рыхлят. Затем путем дозирования целлюлозы производят ее предварительное частичное перемешивание с натриевой солью монохлоруксусной кислоты при подаче полученной смеси и водного раствора гидроксида натрия в двухшнековую машину с интенсивным перемешиванием в течение 1-2 мин при скоростях сдвига реакционной массы от 500 до 3000 с-1 и температуре не более 65oС с одновременным введением простого низкомолекулярного полиэфира на основе оксида этилена или оксида пропилена в виде водного раствора концентрацией 25-50 мас.%. Сушку полученного продукта проводят в конвективно-контактном режиме в течение 40-60 мин при температуре не более 70oС с последующим дроблением. Изобретение позволяет создать непрерывное производство с практически безотходным способом получения, и, кроме того, данное производство высокоэкологично. Последовательность стадий и режимов карбоксиметилирования позволяет шире использовать марочный ассортимент целлюлоз. 7 з.п. ф-лы, 1 ил., 2 табл.

| Способ получения карбоксиметилцеллюлозы | 1989 |

|

SU1669917A1 |

| US 4525585 A, 25.07.1985 | |||

| WO 9515342 А, 07.06.1995 | |||

| Способ получения термосолестойкой карбоксиметилцеллюлозы | 1977 |

|

SU726104A1 |

Авторы

Даты

2004-02-10—Публикация

2002-08-22—Подача