ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

Данное изобретение относится к обжарочному аппарату для производства сухих закусок. Конкретнее данное изобретение относится к формовочно-обжарочному аппарату для производства сухих закусок, в котором вводной и выводной транспортеры для продукта используются вместо одного сплошного нижнего транспортера.

2. Описание уровня техники

Как известно, кусочки сухой закуски изготавливаются при помощи обжарочных аппаратов. В общем случае кусочки сухой закуски, такие как промышленно изготавливаемые картофельные чипсы, формуются из теста, раскатываются в лист и разрезаются на отдельные кусочки (полуфабрикат) для обработки. Обработка включает кулинарную обработку полуфабрикатов в обжарочном аппарате с целью получения готовых кусочков сухой закуски. Имеется несколько типов известных обжарочных аппаратов, которые используются в промышленном производстве сухих закусок для обжаривания кусочков продукта, которые требуют относительно равномерного обжаривания со всех сторон.

В общем случае в таких обжарочных аппаратах продукт готовится во время его прохождения через аппарат в потоке горячего масла.

В частности, при изготовлении картофельных чипсов удобными являются формовочно-обжарочные аппараты, т.к. в них из полуфабриката путем формования и кулинарной обработки можно получить продукт желательной формы.

Формовочно-обжарочный аппарат представляет собой обжарочный аппарат для изготовления сухих закусок, в котором в общем случае имеется два транспортера: верхний и нижний. На каждом транспортере имеются формы или поверхности, предназначенные для взаимодействия с формами или поверхностями противоположного транспортера. После того как полуфабрикаты попадают в обжарочный аппарат, верхняя форма или контактная поверхность удерживает готовящийся в это время полуфабрикат ниже поверхности масла до его выхода из обжарочного аппарата.

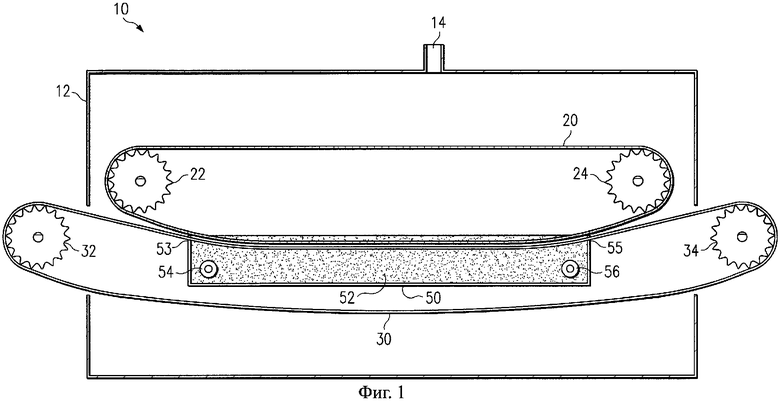

На фиг.1 показан пример известного формовочно-обжарочного аппарата. Обжарочный аппарат 10 имеет корпус 12 обжарочного аппарата, в котором находятся транспортеры для перемещения через него полуфабрикатов. Для поддержания внутри корпуса 12 необходимых условий среды, внутри обжарочного аппарата над маслом и вокруг него может циркулировать пар или инертный газ, который подается через канал 14, хотя при необходимости можно предусмотреть дополнительные каналы. Верхняя лента 20 расположена в верхней части корпуса 12 обжарочного аппарата и приводится в движение при помощи двух роликов 22, 24. Нижняя лента 30 расположена ниже верхней ленты 20. Нижняя лента 30 представляет собой сплошную петлю и поддерживается и приводится в движение при помощи двух роликов 32, 34. Противень 50 обжарочного аппарата, содержащий масло 52, расположен внутри корпуса 12 обжарочного аппарата таким образом, чтобы по крайней мере какая-то часть верхней ленты 20 и нижней ленты 30 находились внутри масла 52 в то время, когда они расположены в непосредственной близости друг от друга. Масло 52 циркулирует через противень 50 обжарочного аппарата от впускного отверстия 54 до выпускного отверстия 56 при помощи, например, насоса (не показано). Необходимую для обжаривания температуру масла можно поддерживать при помощи пара, который пропускается вокруг противня 50 обжарочного аппарата.

Полуфабрикаты для обжаривания подаются к обжарочному аппарату при помощи нижнего транспортера 30 приблизительно от ролика 32, расположенного на стороне входа. Затем полуфабрикаты сопровождаются расположенной над ними верхней лентой 20 и направляются к тому месту в масле 52, где нижняя лента 30 сближается с верхней лентой 20. По крайней мере к этому месту полуфабрикаты соприкасаются по крайней мере с одной поверхностью формы. Хотя формы и не изображены, они обычно расположены по крайней мере на наружной поверхности верхней ленты 20, но также могут располагаться на наружной поверхности нижней ленты 30. Как только полуфабрикаты оказываются зажатые между верхней лентой 20 и нижней лентой 30, которые движутся практически параллельно друг другу через масло 52, они попадают в горячее обжаривающее масло 52 в точке 53 входа в масло. После этого полуфабрикаты движутся через горячее масло 52 в противне 50 с маслом, полностью погруженными в него до тех пор, пока они не выходят из масла 52 в точке 55 выхода из масла. Типичный формовочно-обжарочный аппарат может работать при температуре масла от 240° до 400° F, хотя предпочтительнее работа при температуре от 320° до 380°F. После этого готовые кусочки закуски переносятся маслом, перемещаются на выходной части нижней ленты 30 и передаются на следующую ступень полного процесса приблизительно у ролика 34, расположенного со стороны выхода, для кондиционирования и, если требуется, упаковки.

При использовании формовочно-обжарочного аппарата, подобного известному обжарочному аппарату 10, можно производить такие сухие закуски, как картофельные чипсы, имеющие стандартную и желательную форму. Обжаривание отдельных кусочков сопровождается многочисленными трудностями, такими как сморщивание, сгибание между собой и прилипание к жарочньм поверхностям. При использовании формовочно-обжарочного аппарата в отличие от других типов обжаривания многие из этих проблем могут быть решены.

Хотя формовочно-обжарочные аппараты решают большое количество проблем при обжаривании кусочков сухих закусок, формовочно-обжарочные аппараты требуют значительного объема масла. Большой объем оборудования вместе с подлежащим обжариванию продуктом должен проходить через горячее масло и оставаться погруженным в течение времени, достаточного для приготовления продукта. В традиционных формовочно-обжарочных аппаратах должно находиться достаточно масла, чтобы погрузить в него две транспортерные ленты, по крайней мере одну форму для продукта и подлежащий обжариванию продукт. Для того чтобы нагреть, перекачивать и поддерживать качество большого объема масла, требуется значительное количество энергии и, следовательно, денег.

Кроме того, имеются значительные затраты, связанные с заменой окисленного масла свежим маслом. Вследствие того, что в формовочно-обжарочных аппаратах присутствует по крайней мере один транспортер, у которого поверхности движутся циклически между воздухом и маслом, само оборудование вносит в масло кислород. Масло в такой системе постепенно окисляется, т.к. оно поглощает кислород на границе раздела воздух/масло и при погружении материала транспортера. Окисление масла приводит к тому, что через некоторое время масло становится прогорклым, и такое окисленное масло должно в этой системе периодически заменяться свежим маслом. Следовательно, было бы желательно уменьшить объем погружаемого оборудования без отрицательного влияния на работу обжарочного аппарата. Если удастся уменьшить объем погружаемого оборудования, то также уменьшится возможность внесения этим оборудованием кислорода в масло и тем самым замедлится окисление и уменьшатся затраты, связанные с заменой окисленного масла свежим. Кроме этого, также могут быть сокращены затраты на нагрев, перекачивание и поддержание качества масла.

Желательной характеристикой отформованных кусочков сухих закусок является их одинаковый размер и форма. Благодаря такой однородности кусочки сухой закуски могут быть уложены в ровные пачки. Это позволяет упаковывать сухие закуски в банки, а не навалом в пакеты. Упаковка в банки обеспечивает защиту от разламывания кусочков закуски, улучшая транспортабельность кусочков сухих закусок как навалом, так и в отдельных банках. Кроме того, банки могут герметично закрываться крышкой после вскрытия, что препятствует порче продукта.

Для укладки продукта, имеющего однообразную форму, например изогнутых эллипсов (например, эллипсов с загнутыми кверху в одном направлении длинными сторонами), кусочки сухой закуски укладываются в пачку до того, как будут помещены в банку. Кусочки сухой закуски могут быть уложены непосредственно один на другой или они могут частично накладываться друг на друга, подобно тому как накладываются друг на друга куски дранки на крыши. После такого частичного наложения кусочки продукта сдвигаются таким образом, чтобы они оказывались непосредственно друг над другом. Хотя изогнутые кусочки продукта можно укладывать вогнутой стороной как вверх, так и вниз, но может оказаться, что удобнее укладывать продукт ориентированный в одном определенном направлении, в зависимости от формы продукта.

Например, тонкие эллиптические кусочки продукта с загнутыми вверх краями легче укладываются вогнутой стороной вниз, а не наверх. В том случае, когда два соседних кусочка продукта не накладываются друг на друга, эти кусочки можно уложить друг на друга только тогда, когда их примыкающие друг к другу края находятся на разной высоте. Если вогнутые стороны обращены вверх, то два соседних эллиптических кусочка продукта невозможно уложить друг на друга, поскольку их примыкающие друг к другу кромки лежат в плоскости ленты транспортера и будут сталкиваться при попытке надвинуть их друг на друга. Однако если вогнутые стороны обращены вниз, кусочки продукта могут качаться взад и вперед на загнутых вниз краях в направлении перемещения. Такая способность раскачиваться делает очень маловероятным то, что примыкающие друг к другу края двух кусочков столкнуться на одном уровне. Таким образом, один кусочек продукта сможет наложиться на другой частично, а затем и полностью.

Традиционные формы являются выпуклыми и создают фасонные кусочки сухих закусок, имеющих вогнутую сторону, обращенную вверх от ленты нижнего транспортера. Хотя расположение кусочков вогнутой стороной вверх может оказаться более удобным для кондиционирования, расположение вогнутой стороной вниз, как уже объяснялось, оказывается часто более удобным для укладки в пачку. Следовательно, до укладки продукт необходимо перевернуть. Если готовый продукт выходит из обжарочного аппарата с вогнутой стороной, обращенной вниз, к ленте нижнего транспортера обжарочного аппарата, то его не требуется переворачивать, хотя при этом слегка пострадает качество кондиционирования.

Другая часто встречающаяся проблема в известных формовочно-обжарочных аппаратах состоит в необходимости иметь нижний транспортер, на котором можно разместить готовящийся продукт, форма которого изменяется. Поскольку подлежащий обжариванию продукт поступает в обжарочное устройство, как правило, имея одну форму, а выходит с другой, трудно сконструировать нижний транспортер согласно известным техническим решениям, имеющий гнезда, которые бы соответствовали форме как полуфабриката, так и готового продукта.

Следовательно, необходим усовершенствованный формовочно-обжарочный аппарат. В усовершенствованном формовочно-обжарочном аппарате следует исключить нижний транспортер, а вместо него создать два отдельных нижних транспортера: входной и выходной, и иметь при этом отсек уменьшенного объема между двумя нижними транспортерами. Благодаря исключению нижнего транспортера в отсеке уменьшенного объема внутри обжарочного аппарата будет расходоваться меньше масла и будет достигнута экономия средств на подогрев масла, его перекачивание, поддержание качества и замену. Кроме того, продукт должен выходить из усовершенствованного обжарочного аппарата расположенным удобно для укладки в пачку и не требовать переворачивания. Благодаря исключению шага переворачивания продукта можно исключить стоимость оборудования для переворачивания, а также потери, связанные с застреванием продукта в оборудовании для переворачивания.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Формовочно-обжарочный аппарат в соответствии с данным изобретением имеет верхний транспортер для изготовления кусочков сухой закуски, такой, как промышленно изготавливаемые картофельные чипсы требуемой формы. Верхний транспортер проходит внутри обжарочного аппарата вдоль него и располагается над противнем с маслом обжарочного аппарата. Сырые кусочки закуски подаются нижним входным транспортером для обжаривания в масло, находящееся в противне для масла обжарочного аппарата. Нижний входной транспортер сконструирован таким образом, что он поворачивается и выходит из противня с маслом обжарочного аппарата после того, как подаст в масло сухие кусочки закуски. После этого кусочки закуски всплывают в масле и оказываются прижатыми к формообразующим поверхностям верхнего транспортера.

Как только кусочки закуски оказываются прижатыми к верхнему транспортеру, верхний транспортер можно направить через участок с уменьшенным объемом масла в противне с маслом обжарочного аппарата. Кусочки закуски обжариваются в части с уменьшенным объемом масла, при этом в ней отсутствует проходящий через нее сплошной нижний транспортер. Поскольку в отсеке уменьшенного объема не требуется нижнего транспортера, то можно добиться значительной экономии за счет уменьшения количества масла, используемого в обжарочном аппарате. При уменьшении количества масла, которое необходимо нагревать, перекачивать и сохранять, уменьшаются расходы на обработку и поддержание качества масла. Кроме того, отсутствие нижнего транспортера в отсеке уменьшенного объема уменьшает окисление масла, происходящего вследствие погружения оборудования. Уменьшение окисления масла приводит к дальнейшей экономии благодаря уменьшению затрат на замену масла.

Формообразующие поверхности на верхнем транспортере могут в предпочтительном варианте включать формы, имеющие одинаковую конфигурацию. В частности, формы могут быть выпуклыми или вогнутыми. Поскольку верхний транспортер толкает и погружает кусочки в масло, кусочки закуски принимают форму поверхностей форм и всплывают, имея данную форму. Нижний выходной транспортер предназначен для приема готовых кусочков закуски с формообразующих поверхностей верхнего транспортера. Кроме того, формообразующие поверхности могут быть выбраны таким образом, чтобы они создавали кусочки закуски, имеющие одинаковую форму, которая может быть выпуклой либо вогнутой, если смотреть на них сверху при их перемещении на нижнем выходном транспортере. Например, возможно придать форму с криволинейными краями вроде эллипсов, квадратов, кругов или прямоугольников.

В заключительном отсеке противня с маслом обжарочного аппарата готовые кусочки закуски передаются с верхнего транспортера на нижний выходной транспортер. После этого готовые кусочки закуски выходят из обжарочного аппарата и перемещаются дальше для кондиционирования и укладки, если требуется. Каждый последующий транспортер, следующий за нижним выходным транспортером, может быть сопряжен с предыдущим транспортером, чтобы продукт передавался от транспортера к транспортеру плавно без потери контроля над ним.

Благодаря наличию отдельных входного и выходного нижних транспортеров эти два нижних транспортера могут быть рассчитаны на различные окружающие условия на входе и выходе и различную форму продукта. Поскольку полуфабрикат имеет обычно форму, отличную от готового продукта, входной и выходной транспортеры могут иметь гнезда, сконструированные специально под форму транспортируемого продукта. Входной и выходной транспортеры могут быть выполнены из различных материалов и они могут быть даже сконструированы для работы с различными скоростями.

Еще одно преимущество наличия отдельных входного и выходного транспортеров состоит в том, что скорость каждого транспортера может быть отрегулирована таким образом, чтобы обеспечить более строгий контроль при передаче продукта от одного транспортера к другому. Например, нижний входной транспортер может работать со скоростью, немного меньшей, чем скорость масла, верхнего транспортера и нижнего выходного транспортера. При этом масло будет эффективно отрывать продукт от нижнего входного транспортера с тем, чтобы продукт встретился с верхним транспортером.

Вышеупомянутые, а также дополнительные отличительные черты и преимущества данного изобретения станут очевидными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые черты данного изобретения, которые, как предполагается, являются отличительными, будут изложены в прилагаемых пунктах патентных притязаний. Однако само изобретение, а также предпочтительный вариант его использования, дополнительные цели и преимущества лучше всего можно понять при рассмотрении подробного описания взятых в качестве иллюстраций вариантов осуществления вместе с сопровождающими чертежами, на которых:

фиг.1 - схематичный вид в поперечном разрезе формовочно-обжарочного аппарата со сплошными верхним и нижним транспортерами, известного из уровня техники;

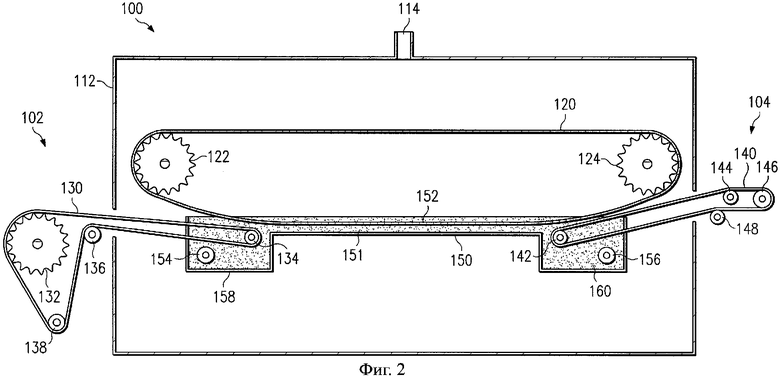

фиг.2 - схематичный вид в поперечном разрезе формовочно-обжарочного аппарата, предлагаемого в данном изобретении;

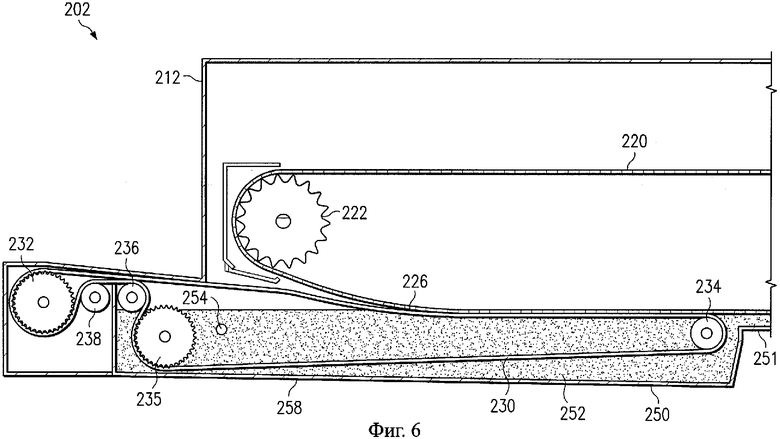

фиг.3-6 - схематичный вид в поперечном разрезе входных участков формовочно-обжарочного аппарата, предлагаемого в данном изобретении, на которых показаны различные конфигурации нижнего входного транспортера;

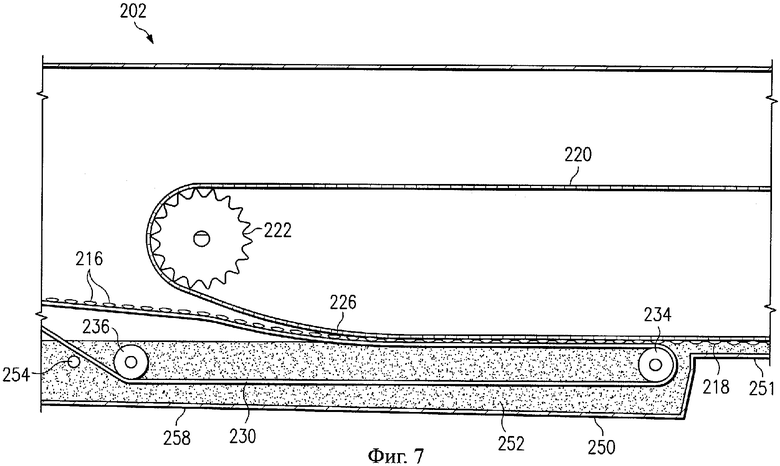

фиг.7 - частичный схематичный вид в поперечном разрезе еще одного варианта выполнения входного участка формовочно-обжарочного аппарата в соответствии с фиг.3-6, на котором показано, как кусочки закуски подаются в масло обжарочного аппарата;

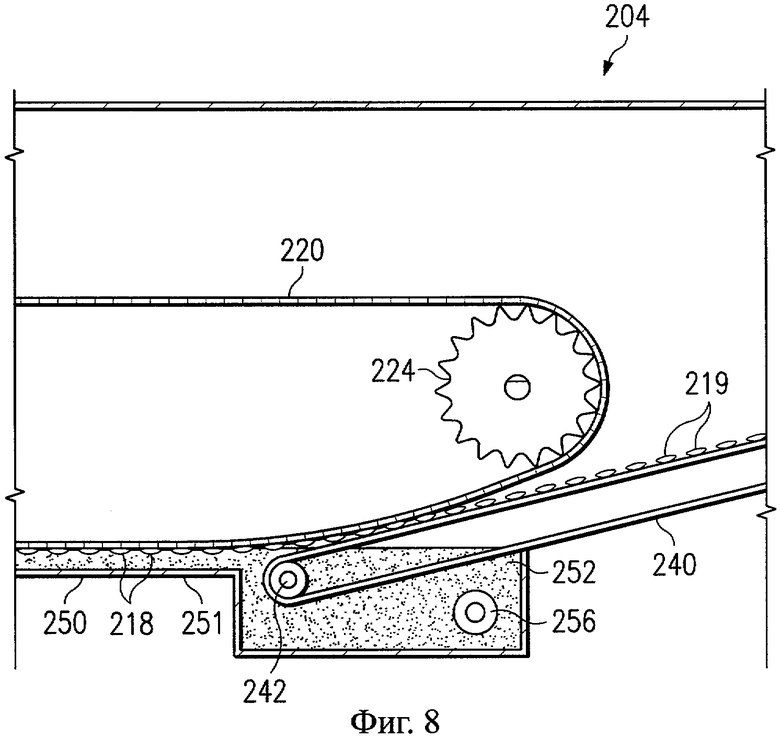

фиг.8 - схематичный вид в поперечном разрезе выходного участка формовочно-обжарочного аппарата, предлагаемого в данном изобретении, который может быть использован с входными участками обжарочного аппарата, представленными на фиг.3-7, на котором показано, как кусочки закуски забираются из масла обжарочного аппарата;

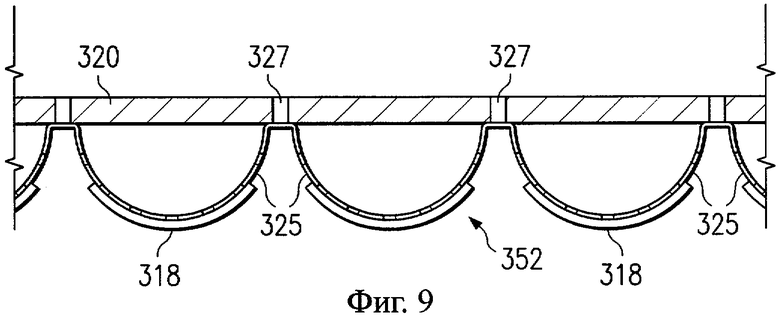

фиг.9 - частичный поперечный разрез выпуклых форм, расположенных на верхнем транспортере формовочно-обжарочного аппарата, предлагаемого в данном изобретении;

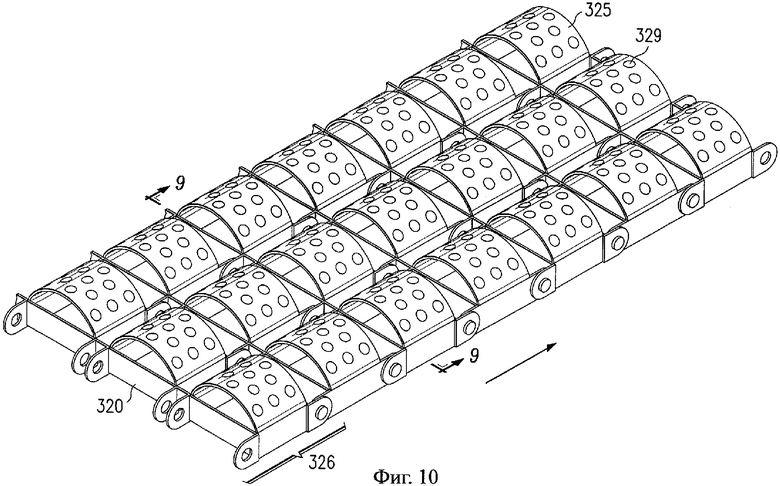

фиг.10 - частичный перспективный вид сверху форм, расположенных на верхнем транспортере, изображенном на фиг.9;

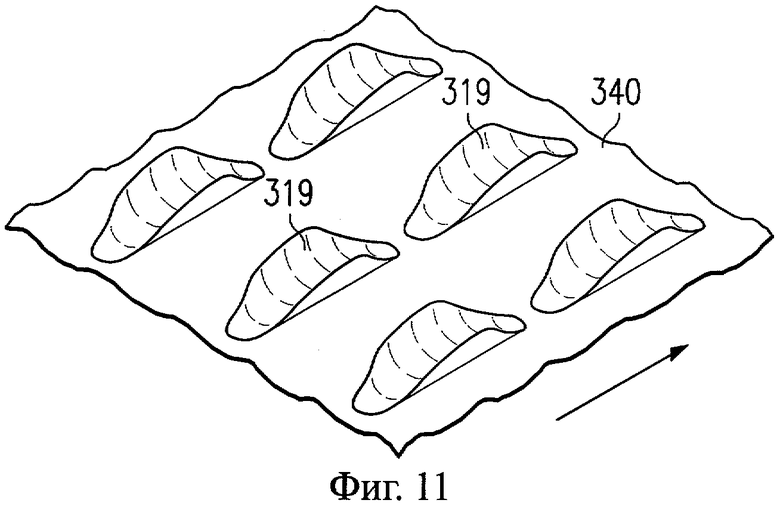

фиг.11 - частичный перспективный вид сверху кусочков закуски, имеющих вогнутую форму, образованную при помощи форм на фиг.9 и 10, транспортируемых на нижнем выходном транспортере;

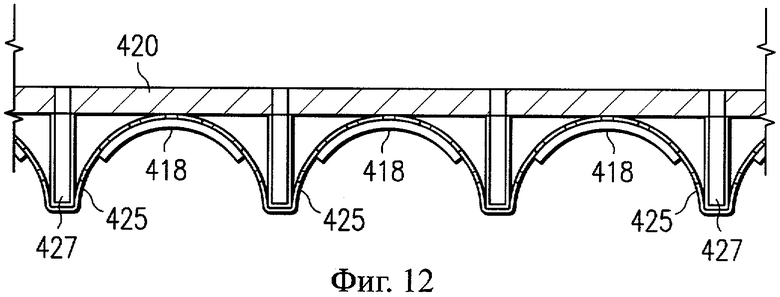

фиг.12 - частичный поперечный разрез вогнутых форм, расположенных на верхнем транспортере формовочно-обжарочного аппарата, предлагаемого в данном изобретении;

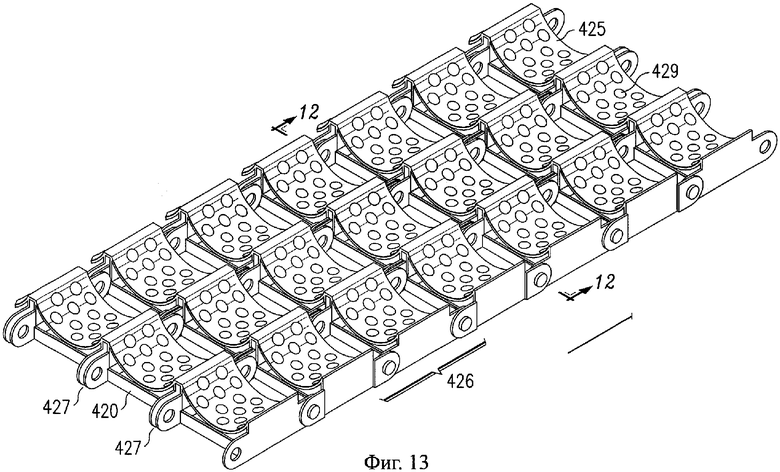

фиг.13 - частичный перспективный вид сверху форм, расположенных на верхнем транспортере, изображенном на фиг.12;

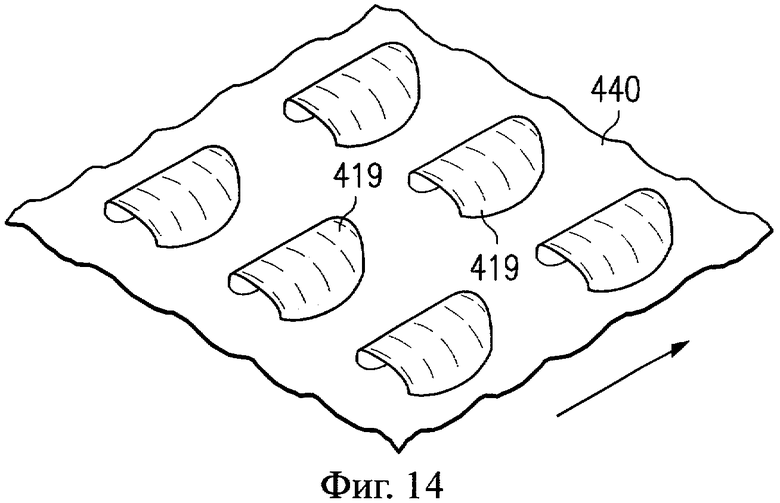

фиг.14 - частичный перспективный вид сверху кусочков закуски, имеющих выпуклую форму, образованную при помощи форм, изображенных на фиг.12 и 13, транспортируемых на нижнем выходном транспортере;

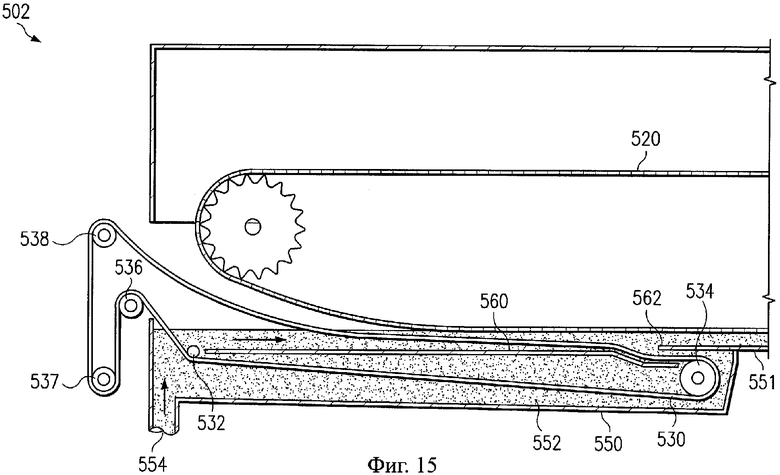

фиг.15 - схематичный вид в поперечном разрезе входного участка формовочно-обжарочного аппарата, предлагаемого в данном изобретении, на котором показаны перегородки в противне с маслом;

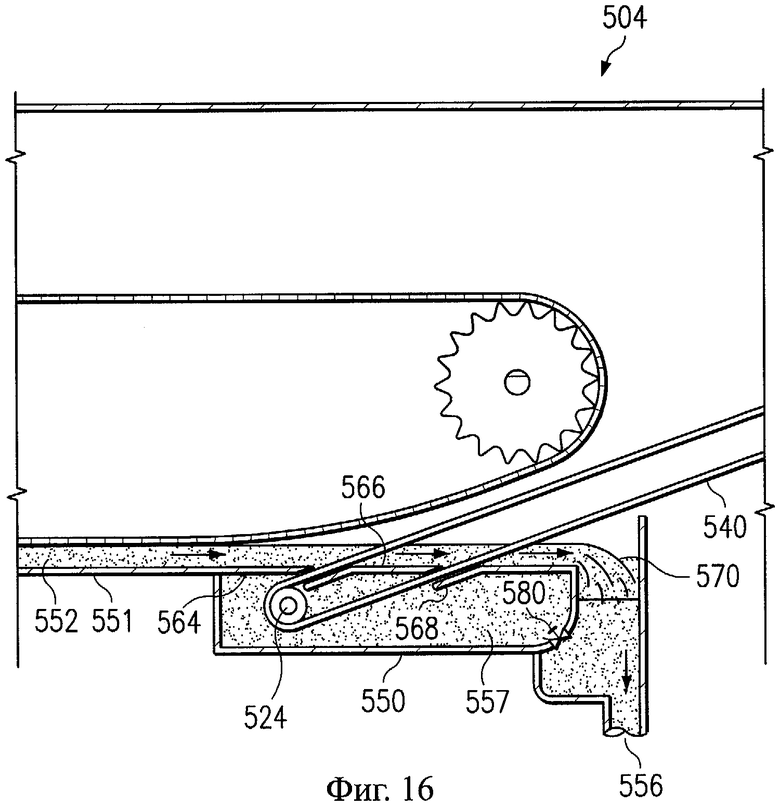

фиг.16 - схематичный вид в поперечном разрезе выходного участка формовочно-обжарочного аппарата, предлагаемого в данном изобретении, на котором показаны перегородки в противне с маслом;

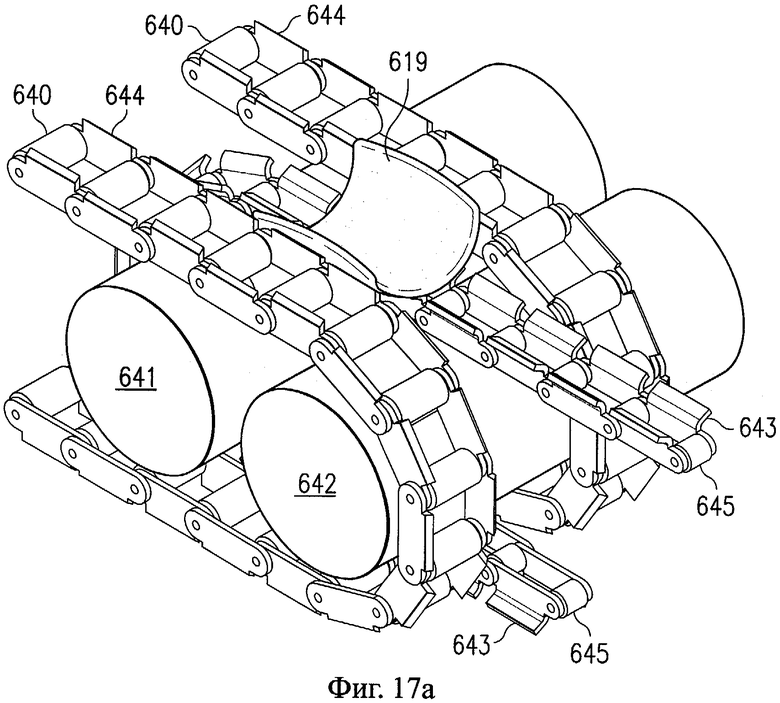

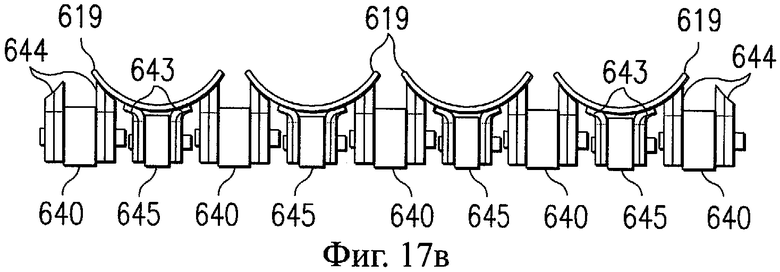

фиг.17а - перспективный вид сверху кусочка закуски, имеющего вогнутую форму, транспортируемого по паре сопряженных транспортеров, как предлагается в данном изобретении; и

фиг.17в - вид спереди кусочков закуски и сопряженных транспортеров, изображенных на фиг.17а.

ПОДРОБНОЕ ОПИСАНИЕ

Фрмовочно-обжарочный аппарат, предназначенный для термической обработки продуктов для сухих закусок, в соответствие с одним из вариантов осуществления данного изобретения изображен на фиг.2. Агрегат 100 обжарочного аппарата принимает подлежащий обжариванию продукт во входной области 102. После термической обработки продукт выходит из агрегата 100 обжарочного аппарата в выходной области 104. Между входной областью 102 и выходной областью 104 расположен корпус 112 обжарочного аппарата, в котором имеется окно 114, предназначенное для контроля среды в обжарочном аппарате над обжаривающимся продуктом. Хотя изображено только одно окно, окно 114 является просто одним из нескольких окон, которые могут быть выполнены, по желанию, для реализации дополнительных вариантов осуществления. Как показано, агрегат 100 обжарочного аппарата можно использовать для обжаривания кусочков сухой закуски, изготовленных, главным образом, из картофеля, например, из теста, содержащего обезвоженные картофельные хлопья. Однако кусочки сухой закуски, сформованные согласно данному изобретению, могут содержать альтернативные мучнистые смеси.

Тесто, имеющее состав, необходимый для производства требуемых кусочков закуски, до термической обработки формуется и раскатывается лист для получения полуфабриката (сырых кусочков закуски). Обычно тесто содержит в основном сухую смесь крахмалосодержащих продуктов, сахар и другие добавки. Примерами крахмалосодержащих продуктов, которые можно использовать, могут быть любые крахмалы, природные (немодифицированные) и модифицированные, выбираемыми по их способности улучшать структуру, консистенцию и долговечность пищевых продуктов и улучшать процесс превращения теста в пищевые продукты, что хорошо известно в данной области техники.

Рассмотрим снова фиг.2. Агрегат 100 обжарочного аппарата осуществляет обработку полуфабриката (здесь не показан), проходящего через формовочно-обжарочный аппарат посредством верхнего транспортера 120, нижнего входного транспортера 130 и нижнего выходного транспортера 140. На верхнем транспортере 120 по его наружной поверхности расположено множество форм (не показаны), предназначенных для захвата и формования кусочков полуфабриката, чтобы произвести готовые кусочки закуски заданной формы. Верхний транспортер 120 может включать проницаемую для масла ценную конструкцию из износостойкого материала вроде нержавеющей стали или других металлов, керамики, материалов на основе полимеров, способных противостоять воздействию горячего масла. Для поддержания и направления верхнего транспортера 120 служат два ролика 122, 124. Как показано, эти два ролика 122, 124 могут иметь зубцы для сцепления с верхним транспортером 120 и приведения его в движение. В общем случае привод обеспечивается только одним из двух роликов 122, 124.

Полуфабрикаты для обжаривания подаются к верхнему транспортеру 120 на нижнем входном транспортере 130. Нижний входной транспортер 130 может включать проницаемую для масла ценную конструкцию из износостойкого материала вроде нержавеющей стали или других металлов, керамики, материалов на основе полимеров, способных противостоять воздействию горячего масла. В качестве варианта нижний входной транспортер 130 может содержать любой пригодный для пищевых целей перфорированный, износостойкий, но гибкий материал, способный выдержать температуру масла при обжаривании. Нижний входной транспортер 130 поддерживается и направляется несколькими роликами 132, 134, 136, 138, из которых, по крайней мере, один является погруженным в масло роликом 134. Путь нижнего входного транспортера 130 вокруг нескольких роликов 132, 134, 136, 138, изображенный на фиг.2, представляет собой один пример траектории нижнего транспортера в соответствии с данным изобретением. К предпочтительным траекториям относятся такие, которые минимизируют удаление масла из обжарочного аппарата, позволяют охлаждать входной транспортер и являются экономичными в других отношениях. Траектория, определяемая показанным расположением роликов, позволяет нижнему входному транспортеру 130 проходить через область вне корпуса 112 обжарочного аппарата. Проходя через область вне корпуса 112 обжарочного аппарата, нижний входной транспортер 130 охлаждается до того, как на него попадет полуфабрикат. Охлаждение нижнего входного транспортера 130 помогает минимизировать воздействие высокой температуры на полуфабрикаты до его поступления в масло 152 для обжаривания. Подобное воздействие тепла до обжаривания может вызвать нежелательные деформацию и сморщивание полуфабриката.

Конфигурация, изображенная на фиг.2, также является выгодной, поскольку мощность вращения может быть подана на ролик вне корпуса 112 обжарочного аппарата, например на ролик 132 с входной стороны. Поскольку обычно объем корпуса обжарочного аппарата минимизируется по экономическим причинам, таким как нагрев и контроль атмосферы внутри обжарочного аппарата, желательным является расположение оборудования вроде ролика 132, находящегося на входной стороне, вне корпуса 112 обжарочного аппарата. Как будет показано, возможны и другие траектории.

Полуфабрикаты помещаются на подающий участок нижнего входного транспортера 130 примерно около расположенного на входной стороне ролика 132 и направляются в корпус 112 обжарочного аппарата. В другом варианте полуфабрикаты можно помещать на нижний входной транспортер 130 в точке, расположенной ближе к тому месту, где полуфабрикаты входят в масло; это позволяет уменьшить воздействия температуры до погружения в масло 152 для обжаривания. Поскольку термическое напряжение может вызывать сморщивание и деформацию полуфабрикатов, важно уменьшить воздействие температуры до обжаривания в масле 152. Воздействие температуры до погружения также может привести к прилипанию полуфабрикатов к нижнему входному транспортеру, что затрудняет передачу полуфабрикатов к верхнему транспортеру. Другим способом уменьшения воздействия температуры до погружения продукта является уменьшение длины подающего участка нижнего входного транспортера. Подающий участок представляет собой верхнюю поверхность нижнего входного транспортера между расположенным с входной стороны роликом 132 и находящимся в масле роликом 134. Например, нижний входной транспортер может входить в корпус обжаренного аппарата горизонтально, затем поворачивать вниз в масло сразу же поле того, как он достигнет противня 150 с маслом.

Однако нижний входной транспортер также необходимо наклонить вниз с той целью, чтобы полуфабрикаты на нижнем входном транспортере 130 приблизились к тому месту, где верхний транспортер 120 проходит параллельно и в непосредственной близости от нижнего входного транспортера 130. Полуфабрикаты необходимо разместить на поверхности нижнего входного транспортера 130 определенным образом, чтобы они в конце концов встретились с формами на верхнем транспортере 120. В той точке, где верхний и нижний транспортеры начинают проходить параллельно друг другу и в непосредственной близости, полуфабрикаты располагаются между формами на верхнем транспортере 120, который находится сверху, и наружной поверхностью нижнего входного транспортера 130, проходящего снизу. Для того чтобы направить полуфабрикаты в противень 150 с маслом обжарочного аппарата для обжаривания в горячем масле 152, верхний транспортер 120 и нижний транспортер 130 направляются в масло 152 по дугообразной траектории.

Важно отметить, что зазор между верхним транспортером 120 и нижним входным транспортером 130, а также угол, под которым оба транспортера 120, 130 входят в масло, необходимо отрегулировать таким образом, чтобы, по крайней мере, часть каждого кусочка полуфабриката находилась в каждый момент времени в контакте, по крайней мере, с одним транспортером. Если зазор и угол неправильно отрегулированы, то расстояние по горизонтали между транспортерами 120, 130 на поверхности масла может быть больше, чем длина кусочка продукта. В этом случае весь кусочек продукта будет оставаться на протяжении некоторого расстояния во время передачи с нижнего входного транспортера 130 к верхнему транспортеру 120 на поверхности масла или вблизи нее, и в течение этого времени контроль над продуктом будет потерян. Таким образом, зазор и угол необходимо контролировать.

В том случае, когда и зазор и угол у транспортеров установлен правильно, длина границы раздела воздух/масло между верхним транспортером 120 и нижним транспортером 130 должна быть меньше, чем длина каждого кусочка полуфабриката. Другими словами, расстояние по горизонтали между верхним транспортером 120 и нижним входным транспортером 130 по поверхности масла, называемое также длиной плавания по поверхности, должно быть меньше, чем длина кусочка продукта. Это обеспечивает строгий контроль над продуктом в течение всего времени. Например, при очень малом угле входа в масло можно допустить только очень маленький зазор между верхним транспортером 120 и нижним входным транспортером 130 до того, как расстояние по горизонтали между ними по поверхности масла станет равным длине кусочка продукта. Однако при большем угле входа можно допустить больший вертикальный зазор между двумя транспортерами 120, 130 до того, как расстояние по горизонтали между ними по поверхности масла станет равным длине кусочка продукта. Сохраняя длину плавания по поверхности меньшей, чем длина кусочка продукта, можно добиться того, что по крайней мере один транспортер будет находиться в контакте по крайней мере с частью кусочка продукта в каждый момент времени, чтобы осуществлять строгий контроль над продуктом.

После того, как нижний входной транспортер 130 войдет в масло 152 во входной зоне 158 противня с маслом, кусочки закуски попадают в горячее масло 152 и начинают обжариваться. В то же время, когда начинается обжаривание, идущий вниз под углом верхний транспортер 120 заставляет кусочки полуфабриката принимать форму форм на верхнем транспортере 120. Как только продукт соприкоснется с формами на верхнем транспортере 120, отпадает необходимость в нижнем входном транспортере 130 для обжаривания этих кусочков закуски. Тогда нижний входной транспортер 130 поворачивается вокруг погруженного ролика 134 и начинает обратный путь за новыми полуфабрикатами. Этот обратный участок нижнего входного транспортера 130 называется участком после подачи. Следует отметить, что траектории нижнего входного транспортера 130 и нижнего выходного транспортера 140 должны быть хотя бы частично наклонными, чтобы полуфабрикат подавался в масло сверху.

Важно отметить, что кусочки полуфабриката не обязательно должны иметь плотность меньшую, чем плотность масла 152, чтобы оставаться в формах верхнего транспортера 120. Хотя кусочки полуфабриката, если они тяжелее масла, будут опускаться на дно в неподвижном масле, но газы, выделяющиеся из масла 152 во время обжаривания, создают силу, направленную вверх на кусочки полуфабриката. Эта направленная вверх сила удерживает кусочки полуфабриката крепко сидящими в формах верхнего транспортера.

В отличие от традиционных формовочно-обжарочных аппаратов, описанных выше в уровне техники и изображенных на фиг.1, обсуждаемый здесь агрегат 100 обжарочного аппарата, а также другие агрегаты обжарочных аппаратов, соответствующие данному изобретению, не содержат сплошной нижний транспортер, проходящий через весь противень с маслом. Как показано на фиг.2, это позволяет выполнить хотя бы некоторую часть противня 150 с маслом обжарочного аппарата как часть 151, имеющую меньший объем.

Рассмотрим снова фиг.2. Входная зона 158 противня с маслом представляет собой отсек противня 150 с маслом обжарочного аппарата, достаточно большой, чтобы в нем помещались погруженный ролик 134 и впускное отверстие 154 для масла обжарочного аппарата. Горячее масло 152 циркулирует через противень 150 с маслом обжарочного аппарата таким образом, что масло 152 протекает в общем случае вдоль противня вместе с кусочками закуски во время их обжаривания. Впускное отверстие 154 для масла подает масло в начало противня 150 с маслом, а выпускное отверстие 156 для масла принимает масло в конце противня 150 с маслом. Между выпускным отверстием для масла 156 и впускным отверстием 154 для масла масло может очищаться, подогреваться и нагнетаться, если необходимо. В предпочтительном варианте выполнения масло 152 движется со скоростью равной или немного меньшей, чем скорость продукта верхнего транспортера 120, с целью минимизировать смещение продукта во время обжаривания. Кроме того, скорость масла 152 и транспортеров 120, 130, 140 могут увеличиваться от одного к следующему, чтобы улучшить контроль за продуктом. Например, можно заставить масло 152 течь немного быстрее, чем движется нижний входной транспортер 130, чтобы способствовать лучшему удалению продукта с нижнего входного транспортера 130. Верхний транспортер 120 может, в свою очередь, двигаться немного быстрее, чем масло 152, чтобы продукт оставался крепко прижатым к формам верхнего транспортера. Точно так же нижний выходной транспортер 140, который будет описан ниже, может двигаться либо с той же скоростью либо слегка быстрее, чем верхний транспортер 120, чтобы продукт должным образом передавался с верхнего транспортера 120 на нижний выходной транспортер 140.

После того, как продукт переместится через входную зону 158 противня с маслом, он поступает в отсек 151 уменьшенного объема. Поскольку ширина противня с маслом обжарочного аппарата не меняется, уменьшается высота этого отсека 151. Такое уменьшение возможно вдоль этого отсека вследствие отсутствия нижнего транспортера, поскольку масло необходимо только там, где кусочки продукта обжариваются вдоль верхнего транспортера 120. Следовательно, высота вдоль отсека 151 должна позволять, по крайней мере, вместить высоту верхнего транспортера 120 вместе с формами при отсутствии необходимости вмещать высоту двух транспортеров. Формовочно-обжарочные аппараты, известные из уровня техники, в которых используются транспортеры, требуют объема масла, достаточного для погружения верхнего транспортера с формами, нижнего транспортера, служащего для транспортирования кусочков закуски в масло 152 для обжаривания и из него, а также роликов и другого оборудования, необходимого для направления этих транспортеров. Данное обстоятельство делает эксплуатацию формовочно-обжарочных аппаратов, известных из уровня техники, более затратной, вследствие необходимости подогревать, очищать, нагнетать и поддерживать качество большого объема масла. Наличие отсека 151 уменьшенного объема, не содержащего нижний транспортер, как предлагается в данном изобретении, позволяет уменьшить объем масла и, следовательно, затраты, связанные с подогревом и поддержанием качества масла.

Кроме того, наличие отсека 151 уменьшенного объема, в котором отсутствует нижний транспортер, способствует уменьшению затрат, связанных с заменой окисленного масла свежим. Вследствие отсутствия нижнего транспортера, проходящего через него, отсек 151 уменьшенного объема, в любой момент времени погруженным в масло остается меньше материала нижнего транспортера. Следовательно, нижний транспортер вносит в масло меньше кислорода, который вызывает окисление масла. Тем самым уменьшается скорость окисления масла, а также частота, с которой окисленное масло необходимо заменять свежим. Это является весьма благоприятным обстоятельством, поскольку окисление масла вызывает прогорклость масла 152 для обжаривания, что, в свою очередь, ухудшает свежесть продукта. Следовательно, при уменьшении окисления масла сокращаются затраты на поддержание свежести как масла 152, так и готового продукта.

Поскольку в формовочно-обжарочном аппарате 100 с отсеком 151 уменьшенного объема отсутствует необходимость в нижнем транспортере, проходящим через эту часть обжарочного аппарата, требуется меньше материала для транспортера, служащего для подачи полуфабрикатов в обжарочный аппарат. Это значит, что требуется меньше энергии для охлаждения нижнего транспортера до того, как он примет полуфабрикаты для транспортирования их в обжарочный аппарат. Уменьшение количества материала транспортера также приводит к уменьшению количества несущего оборудования, такого как ролики, опоры и приводные валы, что, в свою очередь, уменьшает вероятность механических заеданий и неполадок. Таким образом, формовочно-обжарочный аппарат 100 с отсеком 151 уменьшенного объема может увеличивать производительность как за счет уменьшения затрат на подогрев и охлаждение, так и за счет уменьшения частоты механических неисправностей.

В предпочтительном варианте выполнения сам противень 151 с маслом служит в качестве поверхности теплообменника, через которую тепло может передаваться к маслу. Чтобы увеличить площадь поверхности теплообменника, противень 150 с маслом можно выполнить со сложным контуром или канавками. Например, противень 150 с маслом может быть выполнен с мелко- или крупноволнистой, или ребристой поверхностями. Таким образом, масло 152 течет в каналах, которые проходят вдоль противня 150 с маслом и поверх них. Подобные рифленые или имеющие сложный контур противни для масла обеспечивают большее отношение площади поверхности к объему, что позволяет более эффективно восполнять тепло, рассеянное и поглощенное обжаривающимся продуктом во время движения масла вдоль обжарочного аппарата.

Для того чтобы поддерживать температуру масла 152, необходимой для обжаривания, под противнем с маслом 150 можно пропустить находящуюся в контакте с ним нагретую жидкость. Возможны также другие способы нагрева противня 150 с маслом, например включающие расположенные под противнем с маслом электронагревательные элементы или использование источника теплоизлучения.

В конце отсека 151 уменьшенного объема кусочки закуски проходят через выходной отсек 160 противня с маслом обжарочного аппарата.

Противень 150 с маслом обжарочного аппарата в выходном отсеке 160 имеет увеличенную глубину подобно отсеку во входной зоне 158 противня с маслом, но глубины входного и выходного отсеков не обязательно должны быть одинаковыми. В выходной зоне нижний выходной транспортер 140 приближается к верхнему транспортеру 120 и идет параллельно ему после прохождения погруженного ролика 142.

Нижний выходной транспортер 140 поддерживается и движется по замкнутому контуру, определяемому несколькими роликами 142, 144, 146, 148, которые показывают одну из многих возможных траекторий выходного транспортера обжарочного аппарата. Подобно нижнему входному транспортеру 130 нижний выходной транспортер 140 изготавливается из любого пригодного для пищевых целей гибкого и износостойкого материала, который может выдерживать условия процесса в обжарочном аппарате, такого как металл, различные пластмассы или керамика. Нижний выходной транспортер 140 также должен иметь маслопроницаемую конструкцию с тем, чтобы масло могло проходить через транспортер.

Погруженный в масло ролик 142 расположен впереди или ниже той точки, где верхний транспортер 120 и нижний выходной транспортер 140 проходят параллельно близко друг к другу, с тем, чтобы нижний выходной транспортер 140 мог плавно приблизится к теперь уже готовым кусочкам закуски. Когда верхний и нижний транспортеры 120, 140, с заключенными между ними готовыми кусочками закуски выходят из масла 152 для обжаривания, направленная вверх сила масла 152 для обжаривания более не удерживает кусочки закуски на верхнем транспортере 120. Тогда кусочки закуски входят в контакт с принимающим участком нижнего выходного транспортера 140. Если возникает необходимость, то через формы или на них продувать пар или инертный газ, чтобы облегчить отделение готовых кусочков закуски от поверхностей форм. Нижний выходной транспортер 140 должен проходить параллельно верхнему транспортеру 120 на протяжении некоторого расстояния после того, как он выйдет из масла 152, с тем, чтобы продукт падал в нужное место после того, как он, в конце концов, покинет форму. После прохождения ролика 146, расположенного с выходной стороны, готовые кусочки закуски передаются далее для кондиционирования и упаковки. После прохождения через расположенный с выходной стороны ролик 146 нижний выходной транспортер 140 направляется обратно масло 152, чтобы принять новые кусочки закуски. Этот обратный участок нижнего выходного транспортера называется участком, предшествующим приему.

Следует отметить, что на фиг.2 показано, как нижний выходной транспортер переходит от наклонной траектории на выходе из обжарочного аппарата к горизонтальной траектории перед передачей продукта на следующий транспортер. При высоких скоростях транспортеров важно, чтобы этот переход был как можно более плавным и постепенным, чтобы не позволить продукту потерять контакт с нижним выходным транспортером 140. Хотя на фиг.2 показан только один ролик 144 в месте перехода от наклонного участка к горизонтальному, можно использовать дополнительные ролики, чтобы сделать этот переход как можно более постепенным.

Вследствие того, что нижние входной и выходной транспортеры 130, 140 работают независимо друг от друга, каждый из этих транспортеров может быть сконструирован под соответствующую форму продукта. В то время как входной транспортер 130 может, например, иметь плоскую поверхность или множество плоских площадок для приема плоских полуфабрикатов, выходной транспортер 140 может вместо этого иметь изогнутые опоры для приема готового продукта изогнутой формы. Кроме того, нижние транспортеры 130, 140 можно изготовить из различных материалов и они могут иметь различные конструкции для выполнения соответствующих функций.

Еще одно преимущество наличия отдельных входного и выходного транспортеров 130 140 состоит в том, что они могут работать с разными скоростями. Нижний входной транспортер 130 имеет скорость подачи Vdelivering, масло 152 имеет скорость масла Voil, верхний транспортер 120 имеет скорость верхнего транспортера Vtop conveyor, нижний выходной транспортер 140 имеет скорость удаления Vremoving, и скорости всех четырех сред могут соответствовать следующему соотношению:

Vdelivering≤Voil≤Vtop conveyor≤Vremoving.

В предпочтительном варианте выполнения скорости выходного транспортера 140 либо равна либо слегка превышает скорость верхнего транспортера 120, которая слегка превышает скорость масла 152, которая, в свою очередь, слегка превышает скорость входного транспортера 130. Благодаря тому, что каждый последующий транспортер работает со скоростью, слегка превышающей скорость предшествующего транспортера, можно осуществить более строгий контроль над продуктом, особенно на входе. Фактически каждая последующая среда продвигает продукт далее и прочь от предшествующей среды.

Однако если готовый продукт может на какое-то время прилипать к формам верхнего транспортера 120 после выхода из масла 152, желательно, чтобы нижний выходной транспортер 140 и верхний транспортер 120 двигались с одинаковой скоростью. Это обеспечит то, что кусочки продукта будут падать на отведенные им места на нижнем выходном транспортере 140 после того, как они, в конце концов, упадут с верхнего транспортера 120.

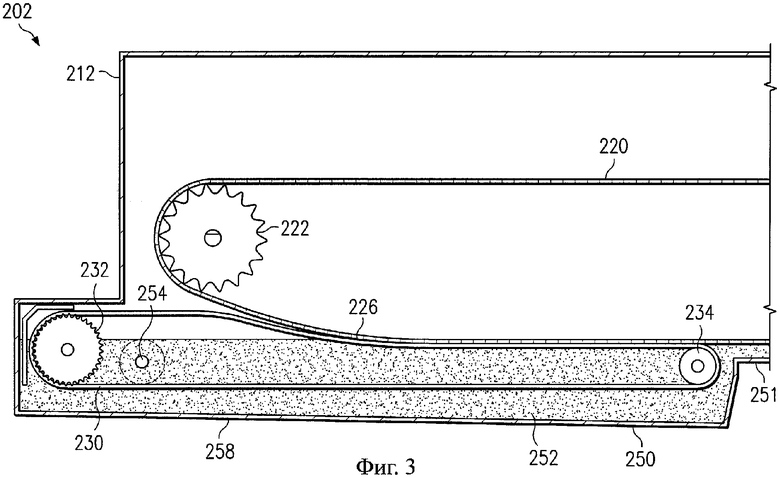

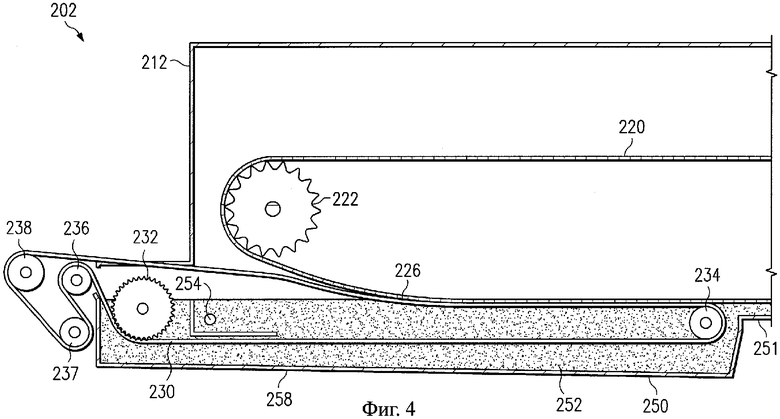

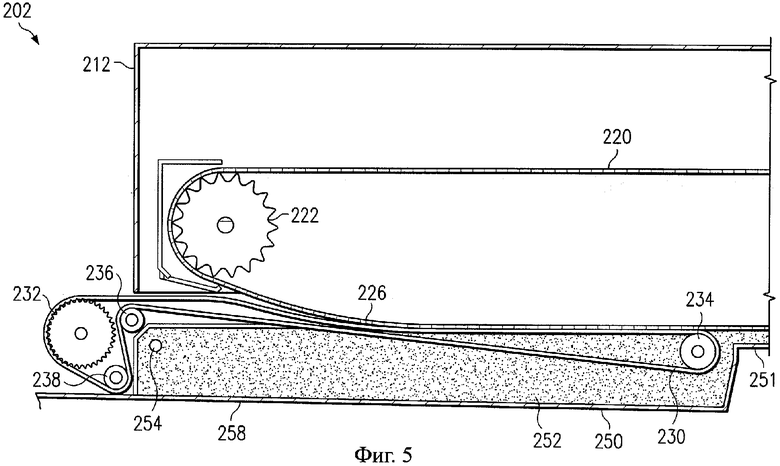

На фиг.3-8 изображены несколько возможных вариантов выполнения, соответствующих данному изобретению, входной зоны 202 и выходной зоны 204 обжарочного аппарата. Входная зона 202 обжарочного аппарата на этих чертежах имеет те же отличительные черты и ту же конструкцию, что и описанная выше входная зона 102 обжарочного аппарата, показанная на фиг.2. Сейчас одновременно рассмотрим фиг.3-8. Как показано, корпус обжарочного аппарата 212 содержит верхний транспортер 220, поддерживаемый роликами 222, 224. Нижний входной транспортер 230, имеющий подающий участок и обратный участок, поддерживается, по крайней мере, двумя из нескольких роликов 232, 234, 235, 236, 237, 238. Противень 250 с маслом обжарочного аппарата содержит горячее масло 252. Внутри входной зоны 258 противня с маслом показана область, достаточная для размещения ввода 254 масла и, по крайней мере, одного ролика для поддержания нижнего входного транспортера 230.

При обжаривании кусочки полуфабриката помещаются на подающий участок нижнего входного транспортера 230 до его входа в корпус 212 обжарочного аппарата. По мере того, как полуфабрикат транспортируется в масло, обжаривание начинается в начальной точке 226 обжаривания. После этого кусочки закуски сперва начинают отделяться от поверхности нижнего входного транспортера 230. Затем часть каждого кусочка, которая отделилась от нижнего входного транспортера 230, временно остается на поверхности масла 252 до того момента, когда она соприкоснется с верхним транспортером 220. Погруженный ролик 234, расположенный во входной зоне 258 противня с маслом, направляет обратный участок нижнего входного транспортера 230 назад, чтобы принять новые кусочки полуфабриката для обжаривания. Кусочки закуски не позже, чем они достигнут погруженного ролика 234, разместятся на поверхностях форм на верхнем транспортере 220. Кусочки закуски, прижатые к верхнему транспортеру 220, перемещаются затем в отсек 251 уменьшенного объема для завершения процесса обжаривания. Этот отсек 252 уменьшенного объема, изображенный на фиг.3-8, имеет те же отличительные черты и преимущества, что и отсек 151 уменьшенного объема, изображенный на фиг.2. Эти преимущества включают, но не ограничиваются уменьшением затрат на подогрев, перекачивание масла, поддержания его качества и замену, уменьшением окисления масла, уменьшением затрат на охлаждение нижнего транспортера и увеличением производительности вследствие малой вероятности механических неисправностей.

На фиг.3 показано, что нижний входной транспортер полностью находится в удлиненном отсеке входной зоны 258 противня с маслом. Этот удлиненный отсек позволяет транспортеру полностью находится внутри корпуса 212 обжарочного аппарата, что исключает его охлаждение вне корпуса 212 обжарочного аппарата. Это уменьшает потери тепла, уменьшает окисление масла и упрощает траекторию нижнего входного транспортера 230. Однако в зависимости от применения и используемых материалов такая конструкция может сообщать кусочкам полуфабриката избыточное тепло.

На фиг.4 показан нижний входной транспортер 230, движущийся по замкнутому контуру, существенная часть которого находится вне корпуса 212 обжарочного аппарата. Поскольку нижний входной транспортер 230 расширяется от воздействия горячего масла и растяжения, можно предусмотреть один или несколько роликов, которые могли бы перемещаться с тем, чтобы транспортер всегда оставался натянутым. Например, нижний наружный ролик 237, расположенный на входной стороне, может перемещаться к верхнему наружному ролику 238, расположенному на входной стороне, или от него, чтобы ослабить или натянуть, как требуется, нижний входной транспортер 230. Данный вариант выполнения делает возможным существенное охлаждение нижнего транспортера 230.

Привод может обеспечиваться от ролика, расположенного вне корпуса 212 обжарочного аппарата, как показано на фиг.5. Это дает ряд преимуществ, поскольку не потребуется приспосабливать приводной механизм для работы при погруженным в горячее масло 252 приводном валу. Выгодным также является упрощение механизмов, находящихся внутри горячего масла 252 и корпуса 212 обжарочного аппарата, так как при этом можно уменьшить размер входной зоны 258 противня с маслом и, следовательно, объем находящегося в ней масла. Кроме того, меньшая часть оборудования подвергается воздействию тепла и масла в любой заданный момент времени, тем самым уменьшаются интервалы между техническим обслуживанием и очисткой.

На фиг.6 показан дополнительный контур траектории нижнего входного транспортера 230. Как показано на фиг.6, нижний входной транспортер 230 выводится из горячего масла 252 при помощи двух роликов 235, 236, расположенных около входа в обжарочный аппарат, но нижний входной транспортер 230 остается при этом внутри корпуса 212 обжарочного аппарата. Данная конструкция дает нижнему входному транспортеру возможность охладиться до того, как он примет полуфабрикат, не подвергая транспортер воздействию окружающей среды за пределами обжарочного аппарата. На фиг.6, так же как и на фиг.4, изображено входное отверстие 254 для масла, расположенное между подающим и обратным участками нижнего входного транспортера 230. При подобном расположении входного отверстия 254 для масла масло проходит только через подающий участок нижнего входного транспортера 230, а не через оба участка, подающий и обратный, когда оно протекает от входного отверстия 254 для масла к отсеку 251 уменьшенного объема. Поскольку только один слой транспортера препятствует протеканию жидкости от входного отверстия 254 к выходу из обжарочного аппарата, для перекачивания масла 252 через обжарочный аппарат с требуемой скоростью потока требуется меньшее давление.

На фиг.7 изображен еще один вариант выполнения входной зоны 202 обжарочного аппарата с несколькими кусочками 216 полуфабриката, находящимися на подающем участке нижнего входного транспортера 230. Когда кусочки 216 полуфабриката направляются в масло 252, формы на поверхности верхнего транспортера 220 располагаются точно над ними. Когда кусочки 216 полуфабриката входят в масло 252 в точке 226 начала обжаривания, наклонный верхний транспортер 220 толкает их вниз в масло и они покрывают поверхности форм. После того, как погруженный ролик 234 изменит направление движения нижнего входного транспортера 230 на выход из масла 252 за новыми кусочками полуфабриката, обжаривающиеся кусочки 218 закуски транспортируются далее на верхнем транспортере 220 к отсеку 251 уменьшенного объема, не имеющего проходящего под ними нижнего транспортера, и через этот отсек. Как уже отмечалось при описании фиг.2, масло 252 течет вместе с продуктом, чтобы минимизировать смещение продукта.

На фиг.8 изображено множество обжаривающихся кусочков 218 закуски, находящихся в выходной зоне 204 обжарочного аппарата. Выходная зона 204 обжарочного аппарата, как показано на фиг.8, включает те же отличительные черты и имеет ту же конструкцию, что и описанная выше выходная зона 104 обжарочного аппарата, изображенная на фиг.2. В конце отсека 251 уменьшенного объема кусочки 218 закуски транспортируются через отсек 250 противня с маслом, содержащий нижний выходной транспортер 240. Нижний выходной транспортер 240 проходит наклонно под некоторым углом, что позволяет разместить погруженный ролик 242 значительно ниже верхнего транспортера 220. Следовательно, обжаривающиеся кусочки 318 закуски, которые все еще находятся прижатыми к поверхностям форм верхнего транспортера 220, окажутся расположенными между верхним транспортером 220 и нижним выходным транспортером 240, когда нижний выходной транспортер 240 поднимается и поворачивается от погруженного ролика 242. Полностью готовые кусочки 219 закуски сразу по выходе из масла 252 либо свободно отделяются от форм верхнего транспортера 220 либо могут быть отделены при помощи струи пара или инертного газа. После этого полностью готовые кусочки 219 закуски транспортируются для кондиционирования и упаковки.

На фиг.9 и 10 изображено множество форм 325, расположенных на верхнем транспортере 320. На фиг.9 изображено поперечное сечение этих форм, расположенных на верхнем транспортере 320. Силы, направленные вверх из обжаривающего масла 352, удерживают обжаривающиеся кусочки 318 закуски прижатыми к поверхности множества форм 325. Эти формы 325 закреплены при помощи множества опор 327 на верхнем транспортере 320. Верхний транспортер 320 и формы 325 могут включать проницаемую для масла цепную конструкцию, изготовленную из износостойкого материала вроде нержавеющей стали, другого металла, керамики или материала на основе полимера, способного противостоять воздействию горячего масла. В качестве альтернативы верхний транспортер 320 также может включать любой пригодный для пищевых целей перфорированный, износостойкий, но гибкий материал, способный выдерживать температуру масла при обжаривании. Кроме того, каждая форма 325 изготавливается со множеством отверстий или каналов, позволяющих пару или другим газам подниматься и проходить через них, чтобы выйти из обжаривающегося масла 352. Это необходимо, чтобы удалять газы, выделяемые в процессе обжаривания, которые в противном случае будут скапливаться и смещать кусочки закуски. На фиг.10 представлен перспективный вид форм 325, изображенных на фиг.9. Здесь показано множество отверстий 329. В предпочтительном варианте выполнения эти отверстия просверливаются вдоль осей, перпендикулярных верхнему транспортеру 320, а не вдоль осей, перпендикулярных поверхности форм 325. Просверливание отверстий указанным образом помогает предотвратить нежелательное прилипание продукта к поверхности форм, когда части кусочков полуфабриката поднимаются в отверстия 329. На фиг.10 также показаны поперечные участки форм 326, соединенные шарнирно друг с другом наподобие звеньев цепи. Это позволяет верхнему транспортеру 320 иметь жесткие вогнутые поверхности, служащие для формования кусочков пищевого продукта, и в то же время совершать дугообразное движение вокруг роликов. Кроме того, формы 325 сконструированы таким образом, чтобы в них формовались кусочки закуски, имеющие одинаковую форму, позволяющую укладывать их друг на друга в контейнер типа банки.

На фиг.11 изображено множество полностью готовых кусочков 319 закуски. Кусочки 319 закуски транспортируются на выходном транспортере 340, чтобы направиться далее для кондиционирования и упаковки. Поскольку кусочки 319 закуски были отформованы на выпуклых формах 325, кусочки 319 закуски имеют вогнутую форму с обращенной вверх вогнутой стороной. Как показано, эта форма представляет собой эллипс, в котором продольные края каждого готового кусочка 319 закуски загнуты вверх от поверхности выходного транспортера 340. Хотя изображена в общем случае эллиптическая форма, возможны и другие формы вроде квадратов, кругов или треугольников в зависимости от формы кусочков полуфабриката.

На фиг.12 и 13 изображен другой вариант конструкции форм по сравнению с формами на фиг.9 и 10. Фиг.12 представляет собой поперечное сечение верхнего транспортера 420, имеющего множество форм 425, которые являются вогнутыми относительно множества кусочков 418 закуски. 3а исключением формы вогнутые формы 425 на фиг.12 имеют аналогичную конструкцию с выпуклыми формами 325 на фиг.11. Вогнутые формы 425 на Фиг.12 крепятся к верхнему транспортеру 420 при помощи множества опор 427. При такой конструкции обжаривающиеся кусочки 418 формуются выпуклой формы с выпуклой стороной, обращенной вверх. Так же как и на фиг.10 на фиг.13 изображено множество поперечных участков 426 форм, соединенных шарнирно между собой наподобие звеньев цепи. Это позволяет верхнему транспортеру 420 иметь жесткие вогнутые поверхности, вогнутые относительно обжаривающегося продукта, на множестве отдельных форм 425, служащие для формования кусочков пищевого продукта, и в то же время совершать дугообразное движение вокруг роликов. Формы 425 крепятся к верхнему транспортеру 420 при помощи множества опор 427 и имеют множество отверстий 429 с теми же характеристиками, что и отверстия, описанные при рассмотрении фиг.10.

Множество полностью готовых кусочков 419 закуски, имеющих выпуклую форму, изображено на фиг.14 во время их транспортировки на выходном транспортере 440. Эти кусочки 419 закуски имеют одинаковую форму и, следовательно, могут быть уложены друг на друга. Как только кусочки уложены в пачку, они готовы для упаковки. Поскольку кусочки 419 закуски отформованы выпуклой формы, отпадает необходимость переворачивать их до укладки в пачку и упаковки. Это создает экономическую выгоду, поскольку не требуется устройство для переворачивания. Как показано, данная форма представляет собой эллипс, у которого продольные края каждого готового кусочка 419 закуски загнуты вниз к поверхности выходного транспортера 440. Хотя изображена в общем случае эллиптическая форма, возможны и другие формы, вроде квадратов, кругов или треугольников в зависимости от формы кусочков полуфабриката.

Хотя на фиг.9-14 показано использование одинаковых по конфигурации форм для производства одинаковых по форме кусков продукта, которые можно уложить друг на друга, возможно использование форм многих других конфигураций, даже комбинированных друг с другом, если требуется получить конечный продукт случайной формы, который не подлежит укладке в пачку. Например, поперечные сечения альтернативных форм могут напоминать различные участки синусоидальной кривой.

На фиг.15 и 16 изображены входная зона 502 и выходная зона 504 обжарочного аппарата, в котором используется несколько перегородок 560, 562, 564, 566, 568 в противне с маслом, чтобы изолировать обжаривающийся продукт от колебаний скорости масла вследствие изменения площади поперечного сечения противня 550 с маслом в обжарочном аппарате. Площадь поперечного сечения противня 550 с маслом изменяется вследствие того, что при постоянной ширине изменяется его глубина. Как показано на фиг.15, глубина входной зоны 502 должна быть достаточной, чтобы в нее можно было поместить нижний входной транспортер 530, в то время как в отсеке 551 уменьшенного объема не требуется размещать транспортер 530. Аналогично, как показано на фиг.16, глубина противня 550 с маслом после отсека 551 уменьшенного объема должна увеличиться, чтобы туда можно было поместить нижний выходной транспортер 540.

При постоянной объемной скорости течения масла линейная скорость масла обратно пропорциональна площади поперечного сечения, через которое масло протекает. Например, как показано на фиг.3, масло 252 вытекает из входного отверстия 254 для масла в отсек 251 уменьшенного объема и, как только поступает в этот отсек 251 уменьшенного объема, наталкивается на уменьшение площади поперечного сечения. Подобное уменьшение площади поперечного сечения вызывает увеличение линейной скорости масла 252 в отсеке 251 уменьшенного объема. Следовательно, наблюдается разница в линейной скорости масла в различных зонах противня 250 с маслом, при том, что скорость верхнего транспортера 220 остается постоянной. Подобные колебания скорости могут нежелательным образом сдвигать продукт и даже преждевременно удалять продукт из форм на верхнем транспортере 220. В предпочтительном варианте выполнения масло 252 течет с линейной скоростью, равной или немного меньшей, чем скорость верхнего транспортера 220. Как отмечалось при обсуждении фиг.2, скорость масла можно сделать немного меньшей, чем скорость верхнего транспортера, и немного большей, чем скорость входного транспортера, чтобы осуществить принудительную передачу.

Без использования перегородок в противне продукт должен проходить через три зоны с различными скоростями масла: входную зону противня с маслом с медленным течением, отсек уменьшенного объема с быстрым течением и выходную зону противня с маслом с медленным течением. Вернемся к рассмотрению фиг.15 и 16. Для того чтобы не допустить колебаний скорости масла вокруг продукта, можно использовать несколько перегородок 560, 562, 564, 566, 568 в противне. Например, как показано на фиг.15, первая перегородка 560 в противне, расположенная со стороны входа, может находиться внутри противня с маслом, погруженная в масло, между подающим и обратным участками нижнего входного транспортера. Вторая перегородка 562 в противне, расположенная со стороны входа, может аналогично находиться между нижним входным транспортером 530 и отсеком 551 уменьшенного объема. Как показано на фиг.16, первая перегородка со стороны выхода может быть установлена внутри противня 550 с маслом, в масле 552, и между отсеком 551 уменьшенного объема и принимающим участком нижнего выходного транспортера 540. Вторая перегородка с выходной стороны может быть установлена между принимающим и обратным участками нижнего выходного транспортера 540. Аналогично третья перегородка с выходной стороны может быть установлена между обратным участком нижнего выходного транспортера 540 и нижним концом противня 550 с маслом.

При наличии изображенных на фиг.15 и 16 перегородок в противне зона со скоростью, соответствующая отсеку уменьшенного объема, успешно расширяется и начинается до того, как продукт войдет в масло, и заканчивается после того, как продукт выйдет из масла. Благодаря тому, что все перегородки в противне находятся в одной горизонтальной плоскости с дном отсека 551 уменьшенного объема противня 550 с маслом, площадь поперечного сечения потока масла остается постоянной. Следовательно, линейная скорость масла также остается постоянной, когда оно протекает от входного отверстия 554 для масла, над различными перегородками в противне и через отсек 551 уменьшенного объема. Как показано на фиг.15, перегородка 560 в противне, находящаяся в верхней части потока, должна проходить некоторое расстояние до той точки, в которой продукт входит в масло, с тем, чтобы дать маслу время успокоиться при переходе к зоне с меньшей площадью поперечного сечения. Аналогично, как показано на фиг.16, перегородка 568 в противне, наиболее удаленная по потоку, должна проходить некоторое расстояние за ту точку, в которой готовый продукт выходит из масла, чтобы изолировать продукт от любого воздействия, вызванного увеличением площади поперечного сечения в конце наиболее удаленной по потоку перегородки 568 противня. Однако необходимо отметить, что расположение различных перегородок в противне по вертикале может быть немного изменено, чтобы компенсировать изменение объема масла, которое проходит над перегородками в противне и через отсек 551 уменьшенного объема.

Как показано на фиг.15, нижняя кромка расположенной выше по течению перегородки 560 противня с маслом, а также верхняя кромка расположенной ниже по течению перегородки 562 противня с маслом должны подходить как можно ближе к нижнему входному транспортеру 530. Этим можно добиться того, что зона скорости над перегородками 560, 562 противня с маслом оказывается как можно более изолированной от зоны скорости ниже этих перегородок противня. Аналогично, как показано на фиг.16, расположенные в верхнем, среднем и нижнем течении перегородки 564, 566, 568 противня должны подходить как можно ближе к нижнему выходному транспортеру 540, чтобы сохранять изолированными зоны скоростей масла выше и ниже этих перегородок противня.

Рассмотрим снова фиг.15. Площадь поперечного сечения потока масла над расположенной в верхнем течении перегородкой 560 противня с маслом слегка увеличивается на некоторое время, когда масло 552 проходит через нижний входной транспортер 530. Таким образом, скорость масла 552 на некоторое время увеличивается, когда оно проходит через нижний входной транспортер 530. В то время как изменение скорости масла ниже по течению будет нежелательным, поскольку кусочки полуфабриката начнут обжариваться на верхнем транспортере 520, данное изменение скорости является желательным. Незначительное изменение скорости масла помогает кусочкам полуфабриката оторваться от нижнего входного транспортера 530 с тем, чтобы они могли попасть в формы на верхнем транспортере 520.

Хотя на фиг.15 показано использование перегородок противня применительно к одной конкретной траектории нижнего входного транспортера, определяемой нижним входным транспортером 530 и несколькими роликами 532, 534, 536, 537, 538, могут использоваться и другие траектории, которые включают траектории, изображенные на фиг.3-7, но не ограничиваются ими. Аналогично варианты выполнения выходных зон обжарочного аппарата, в которых используются перегородки, не ограничиваются конкретным расположением элементов, как изображено на фиг.16. Например, на фиг.16 представлено одно конкретное расположение элементов в выходной зоне 504, в которую масло течет через отсек 551 уменьшенного объема, над самой дальней по течению перегородкой 568, и вниз в отдельную зону 570 сбора масла до того, как оно выйдет из выходного отверстия 556 для масла. Клапаном 580, находящимся между областью сбора масла и объемом масла под перегородками 564, 566, 568 выходной зоны противня, можно управлять таким образом, что только незначительная доля масла, проходящего над этими перегородками противня, будет проходить между перегородками в область 557 практически неподвижного масла, в которой находится погруженный ролик 524 нижнего выходного транспортера 540 и через клапан 580. В другом варианте маслу 552 не нужно течь в отдельную область 570 сбора масла. Вместо этого масло может протекать над самой дальней по потоку перегородкой 568 противня и вокруг нее, чтобы соединиться с остальным маслом 552, содержащимся в противне 550 с маслом под перегородками 564, 566, 568 выходной зоны противня.

На фиг.17а и 17в изображена точка перехода между двумя транспортерами 640, 645. На них также показано, как кусочки 619 готового продукта плавно передаются с нижнего выходного транспортера 645 на промежуточный транспортер 640 после того, как кусочки продукта будут удалены из обжарочного аппарата. Фиг.17а представляет собой перспективный вид только одной полосы двух последовательных многополосных сопряженных транспортеров 640, 645; причем каждая полоса одного транспортера проходит через направляющие ролики 641, 642 другого. Фиг.17в представляет собой поперечное сечение нескольких полос двух последовательных многополосных сопряженных транспортеров. Теперь рассмотрим фиг.17а и 17в одновременно. Благодаря чередованию отдельных полос двух последовательных транспортеров 640, 645, кусочки 619 продукта находятся под контролем по крайней мере одного транспортера в каждый момент времени. Например, предположим, что продукт передается с нижнего выходного транспортера 645 на промежуточный транспортер 640, как показано на фиг.17а. Во время нахождения продукта на выходном транспортере 645 каждый кусочек продукта перемещается в гнезде 643, которое поддерживает каждый кусочек продукта в средней части. Как только продукт 619 достигнет участка сопряжения транспортеров 640, 645, каждый кусочек продукта одновременно поддерживается в средней части гнездами 643, расположенными на транспортере 645, а около своих краев - опорными пластинами 644, расположенными на транспортере 640. Когда продукт 619 продолжает движение за точку сопряжения транспортеров 640, 645, кусочки продукта более не поддерживаются гнездами 643, но вместо этого поддерживаются около своих краев опорными пластинами 644, расположенными на промежуточном транспортере 640. Таким образом, продукт может плавно предаваться с одного транспортера на другой с чередованием опорного участка продукта между его средней частью и краями. В другом варианте продукт может не передаваться в противоположном направлении: от транспортера, обеспечивающего опору краям продукта, к транспортеру, обеспечивающему опору в средней части продукта. Кроме того, нижний выходной транспортер можно спроектировать таким образом, чтобы он транспортировал продукт из обжарочного аппарата, обеспечивая опору продукту около его краев, а не в середине. В этом случае продукт может передаваться на промежуточный транспортер, который обеспечивает продукту опору в средней части.

При использовании агрегатов формовочно-обжарочного аппарата, выполненных в соответствии с данным изобретением, уменьшаются затраты на оборудование, нагрев, техническое обслуживание, масло и другие нужды вследствие уменьшения объема противня с маслом обжарочного аппарата. Благодаря исключению сплошного нижнего транспортера внутри обжарочного аппарата создается возможность уменьшения объема противня с маслом обжарочного аппарата, что не влияет на качество кусочков изготавливаемой закуски. В масле обжарочного аппарата согласно данному изобретению потребуется разместить меньше несущих и ограждающих элементов по сравнению с известными устройствами со сплошными транспортерами, поскольку нижние транспортеры не проходят по всей длине противня с маслом обжарочного аппарата. Благодаря уменьшению количества оборудования, проходящего через обжарочный аппарат, можно уменьшить окисление масла. Кроме того, поскольку используется меньше способного ломаться оборудования, увеличивается производительность.

Благодаря исключению сплошного нижнего транспортера, проходящего через весь обжарочный аппарат, и заменой его отдельным нижним входным и нижним выходным транспортерами процесс обжаривания выигрывает вследствие возможности сконструировать каждый нижний транспортер в соответствии с различными условиями до и после обжаривания. Нижний входной и нижний выходной транспортеры могут иметь различную форму, включать различные материалы и двигаться с разными скоростями в зависимости от их функций, расположения и условий работы. Например, в одном варианте выполнения обжарочного аппарата нижний входной транспортер имеет плоские перфорированные пластины для приема плоских кусочков полуфабриката, в то время как нижний выходной транспортер содержит несколько полос цепей с криволинейными гнездами для приема изогнутого готового продукта.

Еще в одном варианте выполнения изобретения в обжарочном аппарате используются вогнутые формы, с вогнутыми сторонами, обращенными к продукту. Эти вогнутые формы создают кусочки закуски выпуклой формы с обращенными вниз выпуклыми сторонами, что исключает необходимость переворачивать кусочки закуски до укладки их в пачку для упаковки.

Хотя данное изобретение было описано и показано, в частности, со ссылками на предпочтительный вариант выполнения, специалистам будет понятно, что можно произвести различные изменения в его форме и деталях, не выходя за пределы объма и сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ЗАКУСОК ТИПА КРЕКЕРОВ УВЕЛИЧЕННОГО ОБЪЕМА НА ОСНОВЕ РИСА | 2007 |

|

RU2417627C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА, УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА И ФОРМОВАННЫЙ ПРОДУКТ | 2005 |

|

RU2375934C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2007 |

|

RU2459417C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2011 |

|

RU2474126C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КАРТОФЕЛЬНЫХ ЧИПСОВ, ПОДОБНЫХ ИЗГОТОВЛЕННЫМ В ОБЖАРОЧНОМ КОТЛЕ | 2005 |

|

RU2363243C2 |

| ОБЖАРОЧНЫЙ АППАРАТ | 1994 |

|

RU2128462C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СНЕКОВ | 2025 |

|

RU2838217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2007 |

|

RU2420081C2 |

| Устройство для обжаривания пищевых продуктов в масле | 1990 |

|

SU1738254A1 |

| УСТРОЙСТВО ДЛЯ ОБЖАРИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВВ МАСЛЕ | 1968 |

|

SU218780A1 |

Изобретение относится к оборудованию для производства сухих закусок. Формовочно-обжарочный аппарат содержит верхний транспортер, который подает кусочки сухой закуски через протекающий с постоянной скоростью поток масла и находится над расположенным вдоль обжарочного аппарата противнем с маслом. Сырые кусочки закуски подают в противень с маслом нижним входным транспортером. Как только кусочки закуски оказываются в масле, они прижимаются к формирующим поверхностям верхнего транспортера. В выходной части обжарочного аппарата нижний выходной транспортер принимает с верхнего транспортера готовые кусочки закуски. В противне для масла создают отсек меньшего объема, расположенный между нижними входным и выходным транспортерами. Кроме того, формообразующие поверхности выбирают таким образом, чтобы производить кусочки закуски одинаковой формы, которая может быть либо выпуклой либо вогнутой. Изобретение обеспечивает уменьшение количества оборудования, снижение затрат на нагрев, расход масла, увеличение производительности. 3 н. и 54 з.п. ф-лы, 17 ил.

верхний транспортер, имеющий множество форм, расположенных на поверхности верхнего транспортера;

противень для масла обжарочного аппарата, расположенный под верхним транспортером, причем противень для масла имеет отсек уменьшенного объема;

масло, заключенное в противне для масла обжарочного аппарата;

нижний входной транспортер, предназначенный для подачи множества кусочков пищевого продукта в масло до отсека уменьшенного объема противня для масла, в котором нижний входной транспортер содержит, кроме того, подающий участок и обратный участок; и

нижний выходной транспортер, предназначенный для приема кусочков пищевого продукта из масла после отсека уменьшенного объема противня для масла, в котором нижний выходной транспортер содержит, кроме того, принимающий участок и обратный участок.

противень для масла обжарочного аппарата, имеющий отсек уменьшенного объема;

масло, заключенное в противне для масла обжарочного аппарата;

нижний входной транспортер, предназначенный для подачи кусочков пищевого продукта в масло, в котором нижний входной транспортер содержит, кроме того, подающий участок и обратный участок;

верхний транспортер, расположенный над противнем для масла обжарочного аппарата; и нижний выходной транспортер, предназначенный для приема кусочков пищевого продукта из масла, в котором нижний выходной транспортер содержит принимающий участок и обратный участок,

в котором ни нижний входной транспортер, ни нижний выходной транспортер не проходят через отсек уменьшенного объема.

a) подачу кусочков пищевого продукта на нижнем входном транспортере в масло с установленной заранее скоростью подачи;

b) передачу кусочков пищевого продукта с нижнего входного транспортера в формы, расположенные на верхнем транспортере;

c) обжаривание кусочков пищевого продукта в масле в то время, когда кусочки пищевого продукта соприкасаются с формами на верхнем транспортере, в которых кусочки пищевого продукта принимают очертания этих форм;

d) перемещение кусочков пищевого продукта вместе с верхним транспортером с установленной заранее скоростью верхнего транспортера через отсек уменьшенного объема и к выходной зоне;

e) передачу кусочков пищевого продукта из форм на верхнем транспортере к нижнему выходному транспортеру; и

f) удаление кусочков пищевого продукта из обжарочного аппарата путем транспортирования их на нижнем выходном транспортере с установленной заранее скоростью удаления.

| US 3520248 А, 14.07.1970 | |||

| US 2002035930 A1, 28.03.2002 | |||

| Метод и аппарат для обогащения минерального сырья | 1947 |

|

SU128392A1 |

| US 4077311 A, 07.03.1978 | |||

| US 4197792 A, 15.04.1980. | |||

Авторы

Даты

2008-03-10—Публикация

2004-01-13—Подача