Настоящее изобретение относится к способу изготовления армированных волокном изделий на основе эпоксидной смолы.

Способы подобного типа известны из уровня техники как литьевое прессование смол (ЛПС). Технология изготовления армированных волокном изделий этим методом предусматривает проведение по меньшей мере следующих стадий:

- при необходимости предварительное формование волокнистого материала,

- помещение волокнистого материала в форму, при необходимости покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы,

- инжекцию смоляной смеси под обычным давлением,

- сшивание смоляной смеси, при необходимости с нагревом формы, и

- извлечение готовой детали из формы.

Подобным методом можно перерабатывать только смоляные смеси с соответствующим набором свойств, которыми, с одной стороны, вообще определяется возможность его проведения (легкая инжектируемость, низкая вязкость), а с другой стороны, возможность изготовления изделий с требуемыми механическими или химическими свойствами. Так, в частности, по такой технологии обычно можно перерабатывать смоляные смеси на основе сложных полиэфиров, виниловых эфиров и эпоксидов. Особое преимущество эпоксидных смол перед сложными полиэфирами и виниловыми эфирами состоит в их малой усадке, что в целом положительно сказывается на механических характеристиках готового изделия.

Однако изделия, изготавливаемые по ЛПС-технологии из традиционных смоляных смесей на основе эпоксидов, в целом обладают, несмотря на легкую инжектируемость таких смоляных смесей, не достаточно высокими показателями ударной вязкости и стойкости к повреждениям при ударной нагрузке, тогда как во многих областях применения требуется, как очевидно, именно наличие высокой ударной вязкости и стойкости к ударной нагрузке.

Один из известных возможных путей повышения ударной вязкости изделий из смол состоит, в частности, в добавлении к смоляным смесям мягких порошковых наполнителей, например резиновой муки с диаметром частиц примерно от 5×10-5 до 1×10-3 м. Однако и подобная мера не позволяет повысить ударную вязкость до необходимого уровня. Более того, твердые частицы, добавляемые к смоляным смесям, перерабатываемым по ЛПС-технологии, не способны проникать сквозь волокнистый материал. В результате этого не удается достичь гомогенной пропитки волокнистого материала смоляной смесью, соответственно гомогенного покрытия отдельных волокон волокнистого материала смоляной смесью, что отрицательно влияет на свойства готового изделия.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы изготавливать по ЛПС-технологии изделия с исключительно высокой ударной вязкостью и одновременно с этим не влиял бы на другие их механические или термические характеристики.

Указанная задача решается согласно изобретению с помощью способа изготовления армированных волокном изделий на основе эпоксидной смолы, заключающегося в том, что

- при необходимости предварительно формуют волокнистый материал,

- этот волокнистый материал помещают в форму, при необходимости покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы,

- в форму под обычным давлением инжектируют смесь, которая в пересчете на 100 мас.частей содержит следующие компоненты:

(I) эпоксидную смолу в количестве от 50 до 70 мас.частей,

(II) ароматический диамин в количестве от 25 до 50 мас. частей и

(III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 25 мас. частей со средним диаметром частиц от 1×10-8 до 5×10-6 м и средней молекулярной массой от 1000 до 100000, при этом реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность таких эластомерных частиц, а также

(IV) необязательно другие обычные добавки в количестве от 0,05 до 2 мас. частей,

- эту смесь подвергают сшиванию, при необходимости с нагревом формы, и

- готовую деталь извлекают из формы.

При добавлении к смоле эластомерных частиц, имеющих соответствующую крупность, определенную молекулярную массу и модифицированную поверхность, в целом следовало бы ожидать значительного повышения вязкости такой смолы и связанных с этим серьезных проблем технологического характера при ее переработке по ЛПС-технологии. Однако при применении смоляных смесей указанного выше состава подобный негативный эффект, что является неожиданным фактом, не наблюдался. Помимо этого, не было выявлено и описанных выше ожидавшихся проблем со способностью эластомерных частиц проникать сквозь волокнистый материал, которые равномерно и однородно распределялись по объему детали. Извлеченное из формы изделие обладало далее более высокой ударной вязкостью по сравнению с изделиями, изготовленными из обычно используемых при ЛПС смол на основе эпоксидных смол. Кроме того, использование смесей предлагаемого в изобретении состава позволило значительно снизить по сравнению со смесями, не модифицированными соответствующими эластомерными частицами, поглощение воды готовыми изделиями (при их выдержке в воде), что, в свою очередь, свидетельствует о наличии у них повышенной стойкости к гидролизу. Благодаря высокой температуре стеклования (>200°С), достигаемой за счет использования эпоксидных смол, появляется возможность простого изготовления по ЛПС-технологии изделий и для тех областей их применения, в которых к ним предъявляются особо высокие требования (например, в авиационной промышленности).

В качестве эпоксидных смол предпочтительно использовать диглицидиловые эфиры бисфенолов, прежде всего бисфенола А и F, и полученные из них смолы с улучшенным набором свойств, эпоксидированные новолаки, эпоксидированные флуоренонбисфенолы, эпоксидированные о- или n-аминофенолы, а также эпоксидированные продукты полиприсоединения дициклопентадиена и фенола. Эпоксидная эквивалентная масса таких смол обычно составляет от 170 до 450 г. На долю эпоксидной смолы в пересчете на всю массу компонентов смеси приходится от 50 до 70 мас. частей, предпочтительно от 60 до 70 мас. частей. Для применения в составе используемых в предлагаемом в изобретении способе смесей наиболее пригодны многофункциональные эпоксидные смолы благодаря их функциональности и связанной с этим возможности согласования их свойств с особенностями других компонентов смеси или же волокнистого материала. При этом тетрафункциональные эпоксидные смолы благодаря их исключительно высоким механическим свойствам, а также благодаря их высокой формоустойчивости при нагревании зарекомендовали себя как наиболее предпочтительные для применения в составе смесей, используемых в соответствии с изобретением. Среди таких смол особо предпочтительным, в свою очередь, является тетраглицидилдиаминодифенилметан, поскольку изготовленные из него готовые изделия обладают исключительно высокой водостойкостью при повышенной температуре, а также стойкостью к химикатам. Наличие подобных свойств у таких готовых изделий в сочетании с высокой температурой стеклования (>200°С) позволяет использовать их в авиационной и космической промышленности.

Следующим необходимым компонентом смоляной смеси является ароматический диамин в качестве отвердителя, добавляемый к смеси в стехиометрическом соотношении между ним и смолой. В пересчете на одну эпоксидную группу содержание ароматического диамина должно составлять от 80 до 100% от его стехиометрического количества. Сказанное означает, что содержание диамина в смеси составляет от 25 до 50 мас. частей, предпочтительно от 25 до 35 мас. частей, в пересчете на массу всех компонентов смеси. В качестве примера подобного ароматического диамина можно назвать диаминодифенилсульфон и 4,4′-диаминодифенилметан. Предпочтительно далее использовать ароматический диамин, который по меньшей мере в одном орто-положении по отношению по меньшей мере к одной аминогруппе содержит алькильную группу, прежде всего метильную, этильную или изопропильную группу. При соблюдении указанного условия практически полностью исключается канцерогенное действие ароматического диамина. В качестве примера такого ароматического диамина можно назвать 4,4′-метиленбис(2,6-диизопропиланилин). Преимущество, связанное с применением диаминодифенилметана, состоит в возможности его смешения с остальными компонентами смеси (прежде всего с эпоксидной смолой) без опасности возникновения химических реакций в этой смеси уже при комнатной температуре. Использование подобного ароматического диамина позволяет получить пригодную для переработки по ЛПС-технологии однокомпонентную систему, стабильную при хранении при комнатной температуре, связанные с чем преимущества, в свою очередь, состоят в упрощении ее хранения, транспортировки и применении непосредственно на месте ее переработки. Еще одно преимущество, связанное с использованием диаминодифенилметана, состоит в том, что он придает содержащей его смоляной смеси хорошую перерабатываемость, сохраняющуюся в течение нескольких часов при повышенной температуре.

Следующим компонентом смоляной смеси, используемой при осуществлении предлагаемого в изобретении способа, являются сшитые с образованием трехмерной сетчатой структуры эластомерные частицы на основе полиорганосилоксанов типа тех, которые описаны, например, в DE-OS 3634084, при этом содержание таких эластомерных частиц составляет от 2 до 25 мас. частей, предпочтительно от 2 до 5 мас. частей, в пересчете на массу всей смеси. Конкретно используемое количество эластомерных частиц определяется требуемыми свойствами готового изделия и в соответствии с этим может варьироваться в указанных пределах.

Средний диаметр эластомерных частиц составляет от 1×10-8 до 5×10-6 м, предпочтительно от 0,1 до 3 мкм. Средняя молекулярная масса таких эластомерных частиц составляет от 1000 до 100000, предпочтительно от 1200 до 30000. Поверхность эластомерных частиц модифицирована в основном реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой. Так, например, можно использовать те полиорганосилоксаны, которые предпочтительно можно представить общей формулой -(R2SiO)-. При этом в качестве значений R можно назвать остатки, описанные в DE-OS 3634084. Возможно также использовать смеси различных полиорганосилоксанов. Так, в частности, предпочтительно использовать полиорганосилоксаны общей формулы -(R′2SiO)x-(R″2SiO)y- с указанными в DE-OS 3634084 значениями остатков. В целом же предпочтительны полиорганосилоксаны, у которых по меньшей мере 50% остатков R, R′, R″ представляют собой метильные и/или фенильные группы. На поверхности полиорганосилоксанов присутствуют реакционно-способные группы, способные образовывать химическую связь с эпоксидной смолой. Примерами таких реакционно-способных групп, присутствующих на поверхности полиорганосилоксана, служат эпоксидная группа, которая является предпочтительной, или же аминогруппа, карбоксигруппа и/или группа ангидрида карбоновой кислоты. Способ модификации поверхности полиорганосилоксана подобными реакционно-способными группами также описан в DE-OS 3634084.

Другими необязательными добавками, которые при необходимости можно добавлять к смеси, используемой при осуществлении предлагаемого в изобретении способа, являются обычные компоненты, например ускорители реакции, диспергаторы, сшивающие агенты, а также технологические добавки, например деаэраторы. Подобные добавки используют в количестве от 0,05 до 2 мас.частей, предпочтительно от 0,07 до 1 мас. частей, в пересчете на 100 мас. частей всей смеси.

Приготовление смоляных смесей является исключительно простой операцией. Так, в частности, дисперсию, содержащую от 25 до 50 мас. частей (в пересчете на 100 мас. частей всей смеси) одного или нескольких сшиваемых с образованием трехмерной сетчатой структуры полиорганосилоксанов, смешивают с добавляемыми при необходимости к смеси вспомогательными веществами, такими как сшивающие агенты, диспергаторы, катализаторы, а также с эпоксидной смолой и диамином и при необходимости с иными обычными добавками. Подобная смоляная смесь обладает высокой стабильностью при хранении при комнатной температуре. Другие предпочтительные варианты способа получения смоляной смеси описаны в DE-OS 3634084.

В процессе ЛПС в форму помещают практически сухой волокнистый материал (например стеклянное, углеродное или арамидное волокно), имеющий вид ткани, плетеных изделий, формованного волокна, матов из рубленой пряжи или волокнистых холстов. Предпочтительно при этом использовать углеродные и стеклянные волокна. Подобный волокнистый материал сначала подвергают предварительному формованию, которое в простейшем случае состоит в предварительном прессовании обработанного связующим волокнистого материала для придания ему формоустойчивости при хранении. До помещения волокнистого материала в форму ее покрывают антиадгезивами (разделительными слоями). Таким антиадгезивом может служить твердый тефлоновый слой или же любое средство, которым форму соответствующим образом покрывают перед изготовлением в ней каждой детали. После этого форму смыкают и затем в нее под обычным давлением (<6 бар) инжектируют низковязкую смоляную смесь. После заполнения формы достаточным количеством смолы, что определяют по ее уровню в выпоре, инжектирование смолы прекращают. После этого происходит отверждение смолы и сшивание полиорганосилоксановых частиц в форме, которую для интенсификации этих процессов обычно нагревают. Одновременно с этим происходит связывание полиорганосилоксановых частиц с эпоксидной матрицей, обусловленное реакцией реакционно-способных групп полиорганосилоксана с эпоксидной смолой. В результате такой реакции плотность полимерной сетки отвержденной смолы не уменьшается. По завершении процесса отверждения, соответственно сшивания, смолы деталь можно извлечь из формы, для чего при необходимости можно задействовать, например, выталкивающие системы.

Как уже говорилось выше, изготовленные предлагаемым в изобретении способом изделия могут использоваться в авиационной и космической промышленности. Другой возможной областью их применения является, например, автомобилестроение.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления.

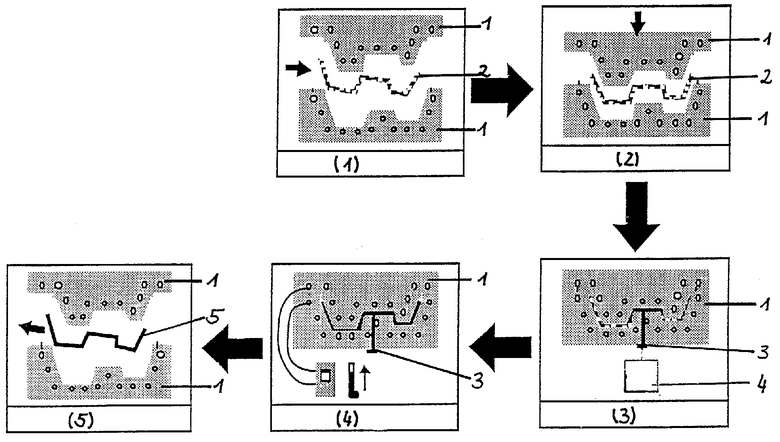

На прилагаемом к описанию чертеже показана схема процесса литьевого прессования смол (ЛПС), который подразделяется на стадии (1)-(5).

Сначала на не показанной на чертеже стадии помещенный в форму волокнистый материал 2 (мат толщиной 3 мм, состоящий из 8 слоев углеродного волокна; продукт 445 Т фирмы Kramer, объемная доля волокна составляет 52%) подвергают предварительному формованию в форме путем ее смыкания. При определенных условиях можно отказаться от проведения этой стадии. На следующей стадии (1) эту заготовку 2 из волокнистого материала помещают в форму 1, покрытую разделительным слоем. Затем форму 1 смыкают (стадия (2)). После этого на следующей стадии (3) в форму 1 с помощью соответствующего инжекционного устройства 3 под давлением 4 бара подают смоляную смесь 4. При этом компоненты смоляной смеси можно смешивать между собой непосредственно в смесителе, встроенном в инжекционное устройство. Преимущество смоляной смеси, используемой при осуществлении предлагаемого в изобретении способа, состоит в ее стабильности при хранении при комнатной температуре, что позволяет без каких-либо проблем использовать однокомпонентную систему.

Результаты, полученные при исследовании свойств отвержденной (нагрев со скоростью 2°С/мин до 180°С, выдержка в течение 60 мин при 180°С) смоляной смеси (указанного в табл.1 состава), приведены ниже в табл.2.

Из приведенных в табл.2 данных следует, что водопоглощение (выдержка в течение 14 дней при 70°С в дистиллированной воде) у смоляной смеси согласно уровню техники превышает тот же показатель смоляной смеси, используемой в предлагаемом в изобретении способе. Благодаря меньшей влагоемкости используемой в соответствии с изобретением смеси изготовленное из нее готовое изделие обладает соответственно повышенной стойкостью к гидролизу. Из приведенных в табл.2 данных следует далее, что используемая согласно изобретению смоляная смесь обладает более высокими по сравнению с используемой согласно уровню техники смоляной смесью показателями прочности на изгиб и удельной энергии распространения трещины, что свидетельствует об улучшенном поведении отвержденной смеси при разрушении.

После инжектирования смоляных смесей указанных в табл.1 составов в показанную на чертеже форму 1 их подвергают отверждению, нагревая с 30°С до 180°С со скоростью 2°С/мин (стадия (4)). В процессе такого нагрева не удалось выявить каких-либо различий в вязкости между смоляной смесью, используемой согласно уровню техники, и смоляной смесью, используемой в соответствии с изобретением. Окончательному отверждению смолу подвергают ее выдержкой при 180°С в течение 2 ч. После непродолжительной стадии охлаждения деталь извлекают из формы (стадия (5)). Характеристики изготовленного таким путем готового армированного волокном изделия приведены в табл.3.

Приведенные выше значения прочности на изгиб свидетельствует о том, что детали, изготовленные предлагаемым в изобретении ЛПС-способом, способны выдерживать более высокую механическую нагрузку по сравнению с деталями, изготовленными из использовавшихся до настоящего времени смоляных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРНЫЙ СТЕРЖЕНЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2016 |

|

RU2720777C2 |

| МОДИФИЦИРОВАННЫЕ СМОЛЯНЫЕ СИСТЕМЫ, ПОДХОДЯЩИЕ ДЛЯ ИНФУЗИИ ЖИДКОЙ СМОЛЫ | 2015 |

|

RU2703203C2 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| КОМПОЗИЦИЯ ЭПОКСИДНОЙ СМОЛЫ, ПРЕПРЕГ И КОМПОЗИТНЫЙ МАТЕРИАЛ, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ | 2016 |

|

RU2736820C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ ЧАСТИЦАМИ | 2013 |

|

RU2625241C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ЭЛЕКТРОПРОВОДНОСТЬЮ И УСТОЙЧИВОСТЬЮ К РАССЛОЕНИЮ | 2014 |

|

RU2678043C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ИЗ ТЕРМОРЕАКТИВНОЙ СМОЛЫ, СОДЕРЖАЩИЕ МЕЖСЛОЙНЫЕ ПОВЫШАЮЩИЕ УДАРОПРОЧНОСТЬ ЧАСТИЦЫ | 2013 |

|

RU2641004C2 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| КОМПОЗИЦИЯ | 2018 |

|

RU2771822C2 |

| ПРИМЕНЕНИЕ 2,5-БИСАМИНОМЕТИЛФУРАНА В КАЧЕСТВЕ ОТВЕРДИТЕЛЯ ЭПОКСИДНЫХ СМОЛ | 2014 |

|

RU2650514C2 |

Настоящее изобретение относится к способу изготовления армированных волокном изделий на основе эпоксидной смолы.

Техническим результатом заявленного изобретения является разработка способа изготовления по ЛПС-технологии изделий с исключительно высокой ударной вязкостью и при этом без влияния на другие их механические или термические характеристики.

Технический результат достигается в способе изготовления армированного волокном изделия на основе эпоксидной смолы. При этом предварительно формуют волокнистый материал и помещают его в форму, покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы. В форму под обычным давлением инжектируют смесь, которая в пересчете на 100 мас. частей содержит (I) эпоксидную смолу в количестве от 50 до 70 мас. частей, (II) ароматический диамин в количестве от 25 до 50 мас. частей и (III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 25 мас. частей. При этом средний диаметр частиц от 1×10-8 до 5×10-6 м, а средняя молекулярная масса от 1000 до 100000. Реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность эластомерных частиц. Другие обычные добавки составляют от 0,05 до 2 мас. частей. Далее смесь подвергают сшиванию, при необходимости с нагревом формы, и готовую деталь извлекают из формы. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл.

| US 4853434 А, 01.08.1989 | |||

| US 4331582 А, 25.05.1982 | |||

| US 5317068 А, 31.05.1994 | |||

| Устройство для автоматического выравнивания режимного параметра параллельно работающих агрегатов | 1973 |

|

SU490230A1 |

| WO 9812260 А, 26.03.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ПУТЕМ ПОЛИМЕРИЗАЦИИ ЛАКТАМОВ В ФОРМАХ | 1995 |

|

RU2133672C1 |

| RU 93019008 А, 27.04.1996. | |||

Авторы

Даты

2008-03-10—Публикация

2003-06-25—Подача