Настоящее изобретение касается композитных материалов, содержащих термопластичные межслойные повышающие ударопрочность (ILT) частицы для обеспечения стабилизации структуры и уменьшения или устранения образования микротрещин во время отверждения.

УРОВЕНЬ ТЕХНИКИ

Композитные материалы, содержащие армированные волокнами термореактивные смолы, давно используются при производстве несущих нагрузку компонентов, подходящих для применения в транспортных средствах (включая аэрокосмические, авиационные, морские и наземные транспортные средства) и в строительстве. Термореактивные материалы, такие как отвержденные эпоксидные смолы, известны своей термической и химической стойкостью. Они также демонстрируют хорошие механические свойства, но часто не обладают ударопрочностью и склонны к высокой хрупкости. Это особенно выражено при повышении их плотности сшивания или повышении функциональности мономера до показателя более двух.

Для высокоэффективного применения композитный материал, содержащий непрерывную смоляную матрицу и непрерывные армирующие волокна, как правило, применяют в форме предварительно пропитанного материала, в котором армирующие волокна предварительно пропитаны регулируемым количеством неотвержденной смолы и который является подходящим для формования и отверждения в готовую композитную деталь. Армирующие волокна могут быть как ткаными в виде многонаправленного полотна, так и ориентированными параллельно в виде однонаправленной (UD) ленты. В аэрокосмической промышленности предварительно пропитанным материалам отдают предпочтение в качестве материалов, несущих критическую нагрузку, включая, помимо прочих, материалы для крыльев или фюзеляжа, которые одновременно требуют высокой удельной прочности, сопротивления ударной нагрузке и стойкости к повреждениям.

В целом механические характеристики отвержденного композита зависят от отдельных свойств армирующего волокна и смоляной матрицы и взаимодействия между этими двумя компонентами. Содержание смолы также является важным фактором.

Механические характеристики систем предварительно пропитанных материалов, как правило, измеряют с учетом прочности на растяжение (прочность на разрыв с открытым отверстием (ОНТ)), характеристик сжатия (прочность на сжатие с открытым отверстием (ОНС)), сопротивления ударной нагрузке (прочность на сжатие после удара (CSAI)) и стойкости к повреждениям (GI/IIC: межслойная вязкость при разрушении в режиме I и режиме II соответственно).

Другим важным свойством систем предварительно пропитанных материалов являются их характеристики сжатия в условиях повышенной температуры и влажности (прочность на сжатие с открытым отверстием в условиях повышенной температуры и влажности (HW-OHC)), под которыми следует понимать способ снижения ОНС-прочности при повышенных температурах после длительного воздействия влаги. ОНС-прочность существующих систем предварительно пропитанных материалов, как правило, является достаточно неизменной при температуре ниже комнатной (например, от комнатной температуры (21°С) до приблизительно -55°С), но может существенно ухудшаться при повышенных температурах (например, 70°С) при насыщении влагой.

Во многих случаях применения желательным является максимальное повышение прочности на растяжение. К сожалению, повышение ОНТ-прочности обычно сопровождается снижением ОНС-прочности и, в частности, HW-OHC-прочности, которая является ключевой расчетной величиной в аэрокосмической области. Подобным образом повышение HW-OHC-прочности обычно сопровождается снижением ОНТ-прочности, но, что более важно, оно, как правило, отрицательно сказывается на сопротивлении ударной нагрузке (CSAI) и/или стойкости к повреждениям (GI/IIC), которые являются ключевыми требованиями в отношении важнейших для полета деталей в аэрокосмической области.

С целью улучшения характеристик CSAI и GI/IIC систем предварительно пропитанных материалов в последние несколько десятилетий применяют два главных принципа: повышение собственной ударопрочности смолы и повышение ударопрочности межслойной области.

Для улучшения собственной ударопрочности смолы уже много лет применяют добавление каучука и/или термопласта к составу смолы. Например, в документах US 3926904 и US 4500660 описывается, что функционализированные бутадиенакрилонитрильные каучуки являются эффективными повышающими ударопрочность агентами для систем эпоксидных смол. Было продемонстрировано, что эти каучуки являются первоначально растворимыми в системах неотвержденных эпоксидных смол и подвергаются RIPS (вызванному реакцией разделению фаз) во время отверждения для образования in situ богатых каучуком частиц в отвержденных системах. Хотя эти каучуки проявили свою эффективность в качестве повышающих ударопрочность агентов, они, как правило, снижали HW-OHC-прочность предварительно пропитанных материалов, что ограничивает их применение в аэрокосмической области.

В качестве альтернативы в документе US 4656207 описывается, что термопласты, такие как полиэфирсульфоны, могут выгодно применяться вместо вышеупомянутых каучуков для повышения ударопрочности систем эпоксидных смол без значительной потери эффективности в условиях повышенной температуры и влажности. Таким образом, эти термопласты становятся предпочтительными повышающими ударопрочность агентами для систем эпоксидных смол, предназначенных для применения в аэрокосмической области. Подобно вышеупомянутым каучукам, эти термопласты являются первоначально растворимыми в неотвержденных эпоксидных смолах и впоследствии подвергаются RIPS во время отверждения.

В отношении целевого повышения ударопрочности самой межслойной области в документе US 3472730 раскрывается, что прослаивание слоев армирующего волокна системой усиленной каучуком смолы может значительно улучшить сопротивление предварительно пропитанных материалов ударной нагрузке. Авторы Hirschbuehler et al. также указывают в документе US 4539253, что ключевой аспект для достижения высокого сопротивления ударной нагрузке состоит в поддержании целостности этого отдельного межслойного слоя (также обычно называемого прокладочным слоем). Hirschbuehler et al. раскрывают, что легкие непрерывные или прерывистые волокнистые полотна или сетки могут применяться для контролирования целостности этой межслойной области, что обеспечивает предварительно пропитанные материалы со значительно улучшенным сопротивлением ударной нагрузке и стойкостью к повреждениям.

Однако применение каучука в качестве повышающего ударопрочность агента в межслойном слое значительно воздействовало на эффективность в условиях повышенной температуры и влажности.

В документах US 4783506 и US 4999238 раскрывается еще один подход к повышению сопротивления ударной нагрузке путем включения неплавких частиц каучука диаметром от 10 до 75 микрон в межслойной области. Эти частицы каучука были достаточно крупными для отфильтровывания на поверхности слоя армирующих волокон во время изготовления предварительно пропитанных материалов. Хотя они и были неплавкими, они были способны к набуханию в смоле. В документах US 5266610 и US 6063839 раскрываются частицы каучука со структурой ядро/оболочка для тех же целей.

Evans et al. в документе US 4604319 продемонстрировали, что путем концентрирования термопласта в межслойном слое вместо каучука в качестве повышающего ударопрочность агента сопротивление ударной нагрузке может быть улучшено без существенного воздействия на эффективность в условиях повышенной температуры и влажности. В соответствии с этой идеей Evans et al. раскрывают применение термопластичного межслойного слоя, причем последний необязательно содержит до 40% по массе системы модифицирующей термореактивной смолы. Термопласт может быть выбран из ряда конструкционных термопластов, таких как полиамид, полиимид или полиэфирный имид. Кроме того, Evans et al. также раскрывают возможное применение армирующих добавок в термопластичном межслойном слое, таких как сетка, рубленые волокна и микрочастицы.

В документе US 5276106 раскрывается применение растворимых частиц термопласта, которые большей частью остаются нерастворимыми при температурах изготовления предварительно пропитанного материала, однако впоследствии растворяются в смоляную систему при температурах отверждения. Эти частицы являются достаточно крупными для отфильтровывания на поверхности армирующих волокон во время изготовления, и их растворение, которое происходит во время отверждения, обогащает прокладочный слой в термопласте. Применение термопласта в форме частиц вместо прокладочного слоя обеспечивает значительное улучшение клейкости и формования. Эти частицы термопласта могут быть выбраны из ряда аморфных термопластов, обладающих Tg свыше 140°С, таких как полиэфирсульфон или полиэфирный имид.

В документе US 4957801 Maranci et al. раскрывают применение нерастворимых частиц термопласта. Частицы термопласта составляют от 20% до 80% по объему межслойной области и характеризуются диаметром от 2 до 100 микрон. Эти частицы остаются нерастворимыми во время цикла изготовления и отверждения предварительно пропитанного материала и являются достаточно крупными для отфильтровывания на поверхности слоя армирующих волокон. Нерастворимость этих частиц термопласта способствует поддержанию целостности отдельного межслойного слоя для достижения дополнительного сопротивления ударной нагрузке. Эти частицы термопласта могут быть выбраны из ряда конструкционных термопластов, таких как полиэфирсульфон, полиамид или полиимид.

В документе US 5242748 Folda et al. раскрывают применение полиимида, который должен оставаться нерастворимым при температуре обработки, однако должен набухать или частично растворяться при температуре отверждения, одновременно сохраняя определенную целостность. Folda et al. раскрывают, что при отсутствии набухания или частичного растворения или при полном растворении, как было предложено Turpin в документе US 4954195, достигается лишь небольшое повышение сопротивления ударной нагрузке.

В документе WO 2010/136772 Baidak et al. раскрывают применение частиц частично сшитого полиэфирсульфона для улучшения контроля над набуханием и частичным растворением частиц термопласта при сохранении целостности частиц во время отверждения.

Частицы полиамида также исследовались на повышение ударопрочности. В документе US 5028478 раскрывается применение аморфных прозрачных частиц полиамида. В документах US 5169710 и US 5268223 Qureshi et al. раскрывают применение частиц пористого полиамида. В документе US 7754322 раскрывается применение смеси неаморфных частиц полиамида, одни из которых имеют температуру плавления, превышающую температуру отверждения, а другие имеют температуру плавления на уровне или ниже температуры отверждения.

В документе US 5087657 Qureshi et al. раскрывают применение частиц термопласта полифениленового эфира. Однако опыт показал, что эти частицы термопласта склонны к образованию микротрещин, что значительно ограничивает их применимость.

Микротрещины могут возникать внутри термопласта или на границах между термореактивной смоляной матрицей и термопластичным компонентом смоляной системы (т.е. в местах расслоения между матрицей и термопластичным доменом). Стойкость к образованию микротрещин является еще одним ключевым свойством предварительно пропитанных материалов. Образование микротрещин может быть связано со сниженным сопротивлением усталости и сниженным гидродинамическим сопротивлением, поскольку наличие микротрещин увеличивает пути просачивания, например, для влаги или растворителя.

Еще одним важным свойством систем предварительно пропитанных материалов является их "неактивная пригодность", которая иногда сводится к "манипуляционной неактивной пригодности" и "механической неактивной пригодности". Манипуляционная неактивная пригодность означает период времени, в течение которого неотвержденный предварительно пропитанный материал может храниться при комнатной температуре (около 21°С) и сохранять достаточную клейкость. "Клейкость" неотвержденного предварительно пропитанного материала служит мерой способности неотвержденного предварительно пропитанного материала приклеиваться к такому же материалу и к поверхностям формы и является важным фактором во время операций укладки и формования, при которых предварительно пропитанные материалы формуют в ламинаты, которые впоследствии отверждают для образования части композита. Механическая неактивная пригодность означает период времени, в течение которого неотвержденный предварительно пропитанный материал может храниться при комнатной температуре (около 21°С) и сохранять достаточную текучесть, позволяющую изготавливать части композита приемлемого качества.

Стандартным и предпочтительным отверждающим агентом в предварительно пропитанных материалах на эпоксидной основе для высокоэффективного применения в аэрокосмической области является 4,4'-диаминодифенилсульфон (DDS), который одновременно обеспечивает хорошую ОНТ-прочность и высокие характеристики CSAI и GI/IIC относительно других отверждающих агентов, а также надлежащую неактивную пригодность.

Хотя некоторые традиционные системы предварительно пропитанных материалов, содержащие кристаллические частицы полиамида, способны одновременно повышать сопротивление ударной нагрузке (CSAI) и стойкость к повреждениям (GI/IIC), это отрицательно влияет на характеристики сжатия в условиях повышенной температуры и влажности (ОНС-прочность). Другие системы предварительно пропитанных материалов обладают оптимизированными характеристиками сжатия (ОНС-прочность) за счет сопротивления ударной нагрузке (CSAI) и стойкости к повреждениям (GI/IIC). В традиционных смоляных системах оказалось чрезвычайно трудно одновременно оптимизировать эти аспекты. Существует потребность в максимальном улучшении характеристик сжатия без ущерба по меньшей мере для CSAI и предпочтительно без ущерба для CSAI и GI/IIC.

Другой проблемой традиционных смоляных систем, содержащих кристаллические частицы полиамида, является степень зависимости механических характеристик от скорости изменения температур, применяемой во время отверждения. В частности, авторы изобретения наблюдали, что механические характеристики, структура и образование микротрещин в таких системах в значительной степени зависят от скорости отверждения, применяемой во время изготовления ламинатов из предварительно пропитанного материала. Такая зависимость от температуры является большим недостатком, в частности для больших конструкций, и этот недостаток устойчивости при обработке сильно ограничивает применение таких частиц в качестве межслойных повышающих ударопрочность агентов в традиционных предварительно пропитанных материалах, несмотря на привлекательность таких частиц ILT с точки зрения улучшения CSAI и GI/IIC. Существует большая потребность в обеспечении смоляной системы, которая затвердевает по сути одинаково во всем диапазоне скоростей изменения температур.

Таким образом, предварительно пропитанные материалы, обладающие отличным или улучшенным сопротивлением ударной нагрузке и стойкостью к повреждениям в сочетании с отличными или улучшенными характеристиками сжатия, представляют прогресс в данной области, в частности при возможности поддержания структуры, необходимой для достижения этих характеристик, в широких пределах условий обработки, что устраняет потребность в неосуществимой степени контроля во время изготовления детали, а также обеспечивает надежность характеристик. Такие улучшенные предварительно пропитанные материалы могут быть быстро внедрены в производство, в частности в аэрокосмической области, вытесняя нынешние менее надежные системы предварительно пропитанных материалов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

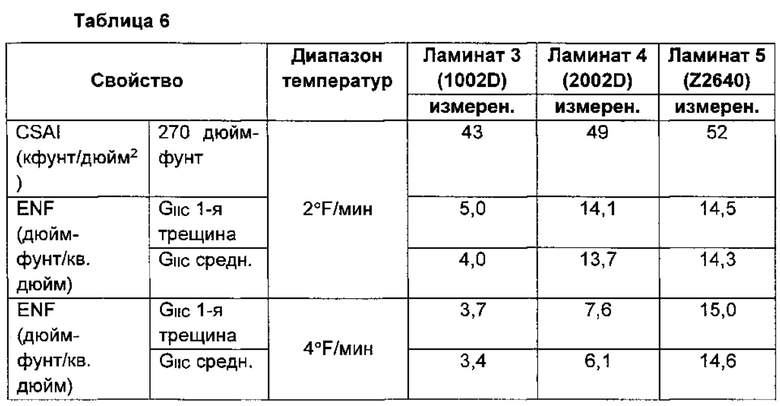

На ФИГ. 1 представлены ДСК-термограммы, показывающие заметное влияние наличия эпоксидной смолы m-TGAP на пик плавления частиц полиамида.

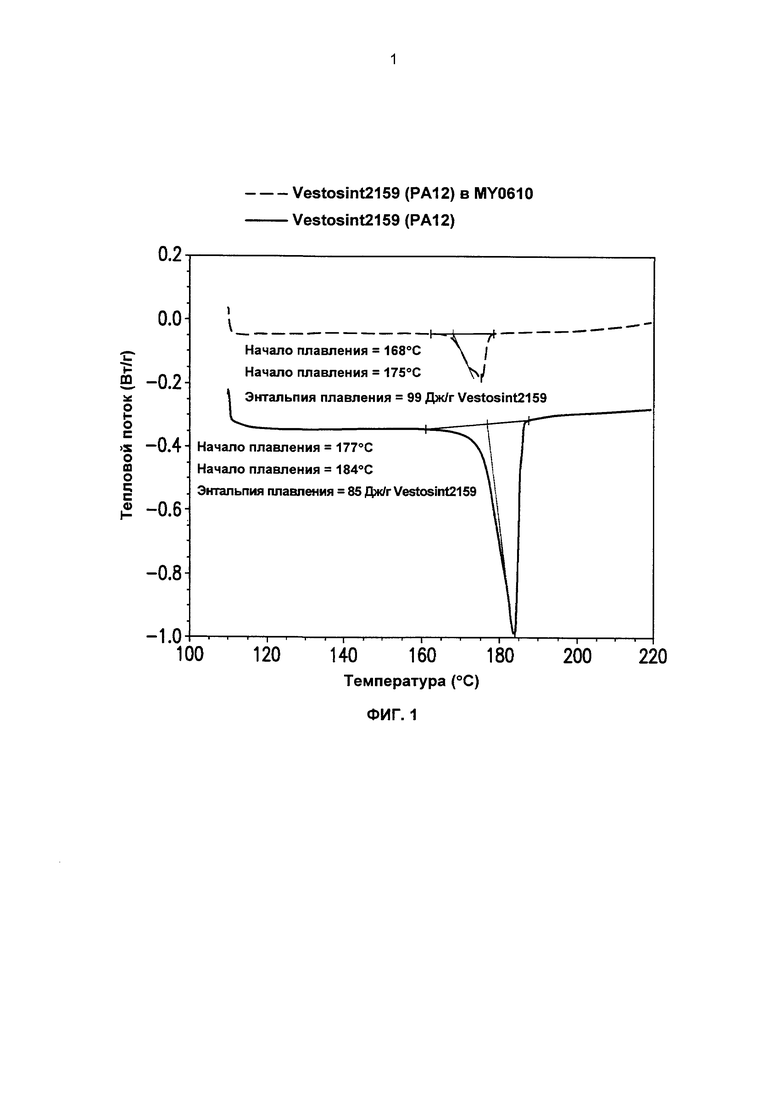

ФИГУРЫ 2 и 3 представляют собой изображения, полученные путем оптической микроскопии, показывающие поперечные сечения композиционных ламинатов, изготовленных в соответствии с примером.

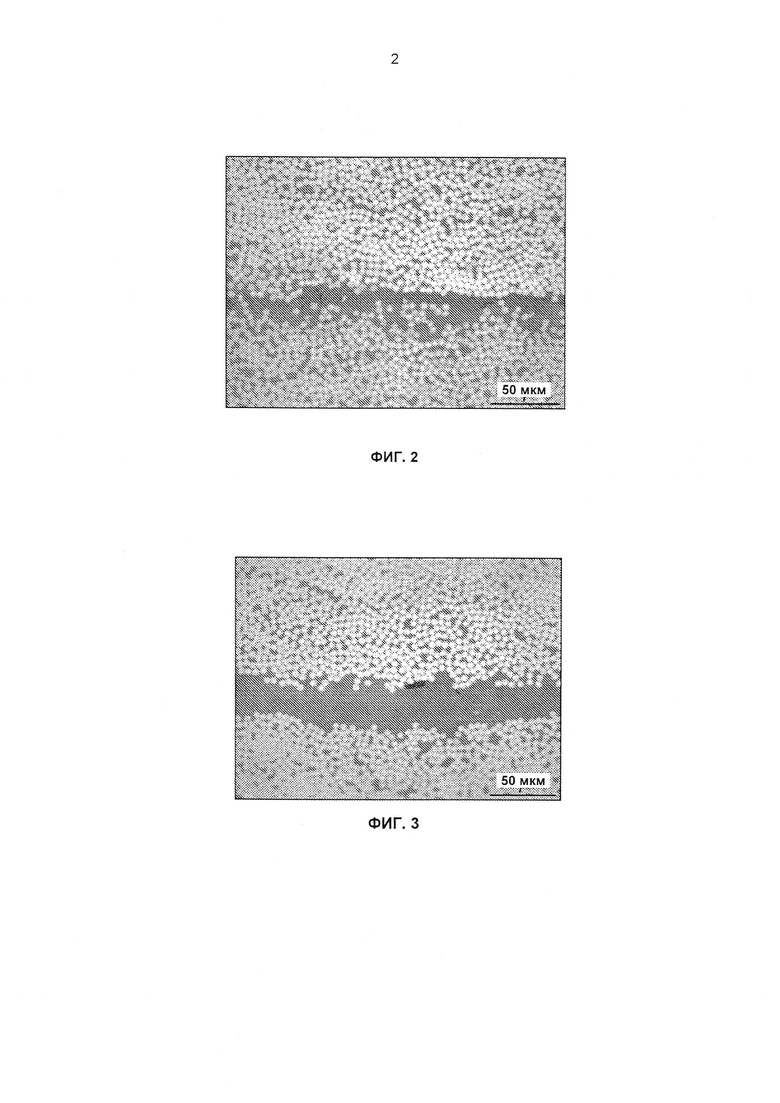

ФИГУРЫ 4А, 4В, 5А, 5В, 6А, 6В, 7А, 7В представляют собой полученные путем оптической микроскопии изображения, показывающие поперечные сечения композиционных ламинатов, изготовленных в соответствии с другим примером.

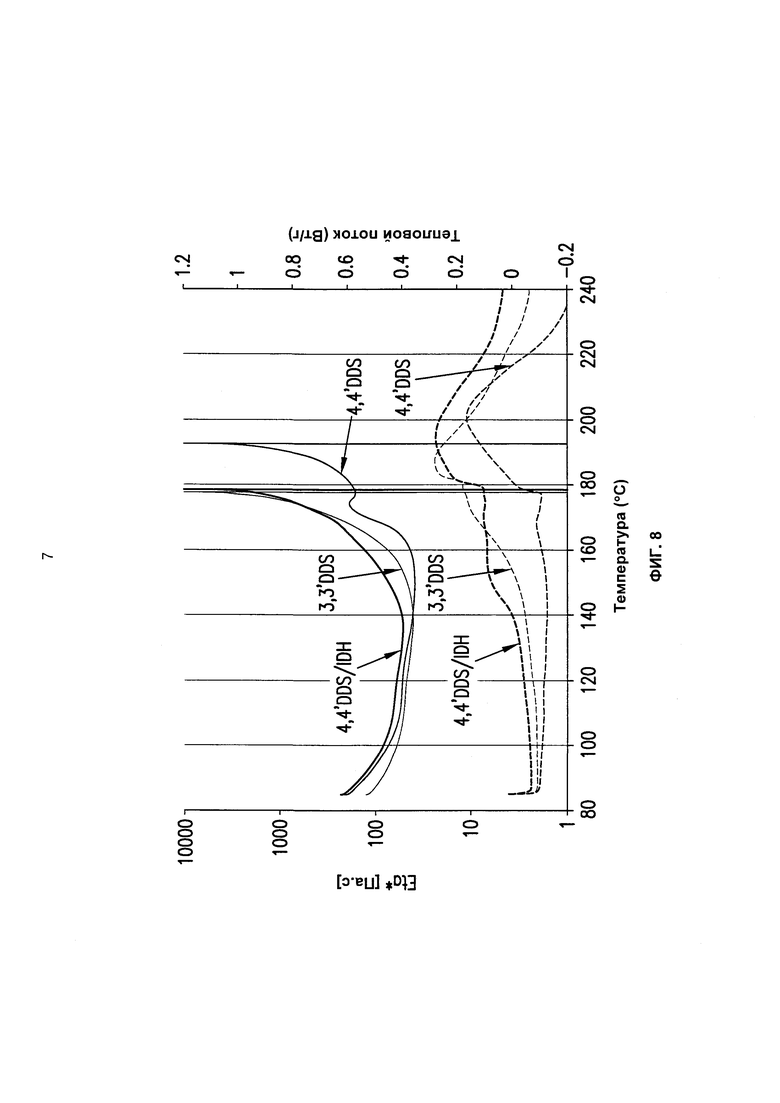

На ФИГ. 8 представлены профили вязкости (сплошные линии) и ДСК-термограммы (пунктирные линии) для трех смол, изготовленных в соответствии с другим примером.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, без значительного ущерба для характеристик CSAI и/или GI/IIC, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Еще одна цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками CSAI при отличных или улучшенных характеристиках GI/IIC без значительного ущерба для характеристики сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Таким образом, еще одна цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками CSAI при отличных или улучшенных характеристиках GI/IIC в сочетании с отличными или улучшенными характеристиками сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Еще одна цель настоящего изобретения состоит в обеспечении смоляной системы, содержащей частицы ILT, которая способна обеспечивать механические характеристики, при которых уменьшается или устраняется зависимость от скорости изменения температур, обычно применяемой во время отверждения.

Соответственно, настоящее изобретение обеспечивает смоляную систему, содержащую:

(i) исходный компонент термореактивной смолы, содержащий одну или больше многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов) с функциональностью по меньшей мере три, причем вышеупомянутый(е) исходный(е) компонент(ы) предпочтительно выбраны из трехфункциональной эпоксидной смолы и/или четырехфункциональной эпоксидной смолы в качестве исходного материала;

(ii) компонент из термопластичных частиц, содержащий частицы полиамида, имеющие температуру плавления TPA; и

(iii) один или больше отверждающих агентов,

причем вышеупомянутый смоляной исходный компонент, вышеупомянутые термопластичные частицы и вышеупомянутый отверждающий агент выбирают таким образом, чтобы загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходило при температуре загустевания TGEL на уровне или ниже TPA.

Таким образом, для смоляной системы, которая является термоотверждаемой при температуре отверждения TC, которая достигается при скорости изменения отверждения RCR, загустевание эпоксидной матрицы во время цикла отверждения происходит при температуре загустевания TGEL на уровне или ниже TPA, в частности для значений скорости изменения отверждения RCR до приблизительно 3,0°С/мин (в частности, до приблизительно 2,5°С/мин, в одном варианте реализации - до приблизительно 2,0°С/мин и, в частности, в диапазоне от 0,05°С/мин до 3,0°С/мин, в частности в диапазоне от 0,05°С/мин до 2,5°С/мин, в одном варианте реализации - в диапазоне от 0,05°С/мин до 2,0°С/мин), в частности, для температур отверждения TC в диапазоне от 140°С до 200°С (в частности, от 160°С до 195°С, более предпочтительно - от 170°С до 190°С). Предпочтительно скорость изменения отверждения RCR составляет по меньшей мере около 0,1°С/мин, предпочтительно - по меньшей мере около 0,5°С/мин. Предпочтительно загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходит при температуре загустевания TGEL ниже уровня TPA.

Конкретная комбинация компонентов в смоляной системе согласно настоящему изобретению обеспечивает стабилизацию структуры и стойкость к образованию микротрещин, которая неожиданно оказалась нечувствительной к скорости изменения температур во время отверждения (которое применяют, например, во время изготовления деталей). Таким образом, смоляные системы согласно настоящему изобретению обеспечивают возможность обработки как при высоких, так и при низких скоростях изменения отверждения (и, в частности, при вышеуказанных скоростях изменения отверждения RCR), таким образом, обеспечивая устойчивость при обработке.

В частности, было обнаружено, что комбинация высокосшитой эпоксидной смоляной матрицы с отверждающим агентом относительно высокой химической активности снижает или устраняет зависимость межслойной структуры от скорости изменения температур, таким образом, чтобы стабилизировалась и сохранялась частичная структура (которая в данном случае касается механической целостности и формы частиц) полиамидных частиц ILT, и снижает или устраняет образование микротрещин, даже при отверждении с высокой скоростью нагрева (например, до приблизительно 3,0°С/мин).

Комбинация высокосшитой эпоксидной смоляной матрицы с отверждающим агентом относительно высокой химической активности способствует загустеванию смоляной матрицы до какого бы то ни было расплавления полиамидных частиц во время отверждения, что авторы изобретения считают ключевым механизмом стабилизации структуры частиц и снижения/устранения образования микротрещин, даже при высоких скоростях изменения температур. Таким образом, применение отверждающего агента с относительно высокой химической активностью в сочетании с составом высокосшитой системы позволяет достичь цели настоящего изобретения.

Содержащие частицы смоляные системы согласно настоящему изобретению сохраняют отличные механические характеристики в отношении CSAI и GI/IIC, одновременно обеспечивая улучшенные характеристики ОНС, в частности HW-OHC, и снижая или устраняя зависимость от скорости изменения температур во время отверждения, таким образом, обеспечивая значительное преимущество в устойчивости при обработке в отношении структуры и образования микротрещин.

Согласно общепринятому в данной области значению термина температура загустевания TGEL (здесь также указываемая как температура гелеобразования или точка гелеобразования) является температурой, при которой вязкость смоляной системы стремится к бесконечности, и может определяться при помощи динамической реологии. В предпочтительном варианте реализации настоящего изобретения термин "температура загустевания" TGEL рассматривается как температура, при которой вязкость смоляной системы достигает 1000 Па⋅с. На молекулярном уровне загустевание означает возникновение сшитой сетки, и термореактивная смола теряет способность к текучести при показателе, превышающем ее точку гелеобразования. Кинетика загустевания зависит от функциональности, химической активности и стехиометрии реагентов и может модулироваться по температурному профилю цикла отверждения. Таким образом, например, повышение функциональности эпоксидной смолы в качестве исходного материала повышает плотность сшивания, что, как правило, приводит к более раннему загустеванию при прочих равных факторах. Подобным образом повышение стехиометрии отверждающего агента относительно количества эпоксидной смолы в качестве исходного материала (например, от 0,9 до 1,0), как правило, ведет к более раннему загустеванию. Макроскопическим результатом загустевания является быстрое приближение к бесконечной вязкости, и эта вязкость может измеряться для определения точки гелеобразования. При динамическом реологическом измерении точка гелеобразования представляет собой точку перехода между вязким (G'') и упругим (G') показателями. Таким образом, G''/G'>1 определяет вязкий (жидкий) характер; точка гелеобразования определяется как тангенс угла потерь (tan δ)=G''/G'=1; и G''/G'<1 определяет упругий (твердый) характер.

Термопластичный компонент в форме частиц

Смоляные системы согласно настоящему изобретению позволяют достигать высокой местной концентрации частиц термопласта в межслойной области, таким образом, повышая ударопрочность ламината из предварительно пропитанного материала. Частицы могут быть обнаружены при помощи сканирующей электронной микроскопии (SEM) или оптической микроскопии.

Комбинация компонентов в смоляной системе согласно настоящему изобретению способствует загустеванию смоляной матрицы до расплавления термопластичных частиц полиамида, даже при высоких скоростях изменения отверждения. Описываемые авторами частицы термопласта для применения в смоляных системах согласно настоящему изобретению остаются нерастворимыми в эпоксидной смоляной матрице во время цикла отверждения и сохраняют свою первоначальную частичную структуру, которая повышает ударопрочность и стойкость к повреждениям термореактивной смолы и композиционного материала. Частицы сохраняют свою механическую целостность во время смешивания, отверждения и в процессе обработки смолы и предварительно пропитанного материала. Предотвращение коалесценции расплавленных полиамидных частиц в эпоксидной матрице снижает или устраняет образование микротрещин на границе раздела частиц/матрицы. Кроме того, сохранение отдельных частиц полиамида вместо непрерывной фазы или сетки коалесцированного полиамида обеспечивает преимущество отвержденной смолы с точки зрения эффективности в условиях повышенной температуры и влажности.

Количество частиц термопласта в смоляной системе предпочтительно находится в диапазоне от приблизительно 2,5 до приблизительно 30 масс. %, более предпочтительно - в диапазоне от приблизительно 5 до приблизительно 25 масс. %, относительно общей массы смоляной системы (т.е. общей массы термореактивной(ых) смол(ы) в качестве исходного(ых) материала(ов), частиц ILT термопласта, отверждающего(их) агента(ов) и любого(ых) необязательного(ых) дополнительного(ых) повышающего(их) ударопрочность агента(ов)).

Частицы термопласта, применяемые в смоляной системе, предпочтительно имеют средний размер частиц от приблизительно 2 до приблизительно 75 мкм, предпочтительно от приблизительно 5 до приблизительно 50 мкм и, как правило, предпочтительно от приблизительно 10 до приблизительно 30 мкм.

Термопластичные частицы полиамида соответствующим образом получают из алифатического полиамида, выбранного из полимеров полиамида-n и полиамида-n,m, где n и m независимо выбраны из 10, 11 или 12. Таким образом, полиамид предпочтительно выбран из полиамида-10, полиамида-10,10, полиамида-11, полиамида-11,11, полиамида-12, полиамида-12,12 и полиамида-10-12, более предпочтительно полиамида-11, полиамида-12, полиамида-10,10 и полиамида-10,12. В предпочтительном варианте реализации полиамид выбран из полиамида-10,10 и полиамида-12, в частности полиамида-12. В одном варианте реализации лишь один тип полиамида из приведенного выше списка присутствует в термопластичном полиамидном компоненте в форме частиц. Предпочтительно вышеупомянутый термопластичный полиамидный материал является единственным термопластичным полиамидом, присутствующим в термопластичном полиамидном компоненте в форме частиц.

Алифатические полиамиды, применяемые согласно настоящему изобретению, обладают улучшенной чувствительностью к влаге, например, относительно имеющих более высокую точку плавления полиамида-6, полиамида-6,6, полиамида-6,10 и полиамида-6,12. Однако полиамиды, применяемые согласно настоящему изобретению, обычно имеют более низкую эффективную температуру плавления по сравнению с полиамидом-6, полиамидом-6,6, полиамидом-6,10 и полиамидом-6,12, и эти более низкие эффективные температуры плавления перекрывают диапазон температур отверждения, которые обычно применяются для эпоксидных смол, что в результате может приводить к коалесценции полиамида в эпоксидной смоляной матрице во время цикла отверждения и образованию непрерывной или полунепрерывной полиамидной сетки в пределах смоляной матрицы. Как было замечено выше, авторы изобретения наблюдали, что такая структура в результате приводит к образованию микротрещин и является неблагоприятной для характеристик сжатия в условиях повышенной температуры и влажности. Однако авторы настоящего изобретения обнаружили, что благоприятные свойства этих полиамидов могут использоваться путем содействия загустеванию эпоксидной матрицы перед любым расплавлением полиамида во время цикла отверждения, что позволяет сохранять частичную структуру. Авторы изобретения считают, что сразу после того, как смоляная матрица достигает точки гелеобразования во время цикла отверждения, жесткая структура смоляной матрицы в существенной мере ограничивает расширение частиц полиамида после расплавления при температурах, превышающих точку гелеобразования, что впоследствии наблюдается во время цикла отверждения. Таким образом, во время фазы охлаждения цикла отверждения охлаждение расплавленного полиамида не приводит к усадке отдельных полиамидных фаз, что в других условиях привело бы к образованию микротрещин или полостей на границах полиамида/эпоксида.

Кроме того, полиамиды, применяемые согласно настоящему изобретению, в результате обеспечивают композиционные материалы с превосходными характеристиками сжатия, стойкости к повреждениям и сопротивления ударной нагрузке (CSAI), например, относительно полиамида-6 (который характеризуется гораздо более высокой точкой плавления).

Молекулярная масса полиамида, как правило, находится в диапазоне от приблизительно 2000 до приблизительно 60000 г/моль, предпочтительно в диапазоне от приблизительно 5000 до приблизительно 50000 г/моль.

Температура плавления (TPA) частиц полиамида предпочтительно составляет по меньшей мере приблизительно 160°С, предпочтительно по меньшей мере приблизительно 165°С и предпочтительно не более чем приблизительно 200°С. В предпочтительном варианте реализации температура плавления (TPA) частиц полиамида составляет не менее чем на 30°С ниже номинальной температуры отверждения, предпочтительно не менее чем на 20°С ниже номинальной температуры отверждения, предпочтительно не менее чем на 10°С ниже номинальной температуры отверждения. Предпочтительно температура плавления (TPA) частиц полиамида составляет не более чем на 20°С выше номинальной температуры отверждения и в одном варианте реализации не выше номинальной температуры отверждения. Предпочтительно все частицы термопласта в смоляной системе имеют температуру плавления (TPA), которая составляет не более чем на 20°С выше номинальной температуры отверждения и в одном варианте реализации не выше номинальной температуры отверждения.

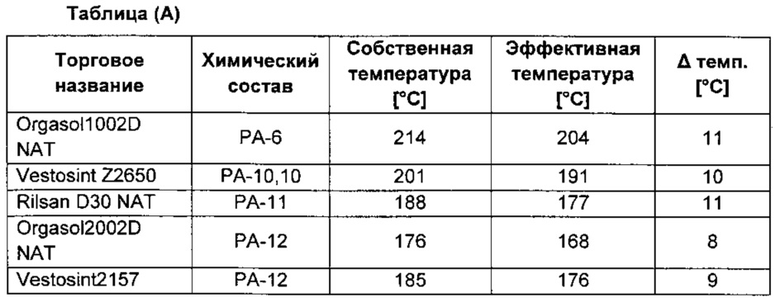

В контексте данного описания термин "температура плавления (TPA) полиамида" означает эффективную температуру плавления, которая в данном случае определяется как выраженная в градусах Цельсия позиция эндотермического пика плавления, присутствующего на ДСК-термограмме (полученной при 10°С/мин в атмосфере азота) 25 масс. % смеси полиамида в мета-замещенном триглицидиламинофеноле (m-TGAP; реализуется на рынке как Araldite® MY0610 от Huntsman). Это измерение TPA поясняется на ФИГ. 1. Таким образом, специалистам в данной области станет понятно, что эффективная температура плавления отличается от собственной температуры плавления Tm полиамида, которая определяется как выраженная в градусах Цельсия позиция эндотермического пика плавления, присутствующего на ДСК-термограмме полиамида в отдельности. Эффективная температура плавления обычно на 5-15°С ниже собственной температуры плавления Tm, как показано далее в Таблице (А).

Специалистам в данной области станет понятным, что термин "номинальная температура отверждения" означает программируемую температуру отверждения цикла отверждения. Температура отверждения TC в контексте данного описания означает номинальную температуру отверждения.

Как было замечено выше, загустевание эпоксидной матрицы во время цикла отверждения происходит при температуре загустевания TGEL на уровне или ниже TPA, предпочтительно ниже TPA. Предпочтительно TGEL по меньшей мере на 5°С, предпочтительно по меньшей мере на 10°С ниже, чем TPA. Предпочтительно Tgel не превышает 200°С при измерении с линейным изменением 2°С/мин.

Алифатические полиамидные частицы, применяемые в смоляной системе согласно настоящему изобретению, предпочтительно являются кристаллическими или полукристаллическими, т.е. неаморфными. Полукристаллический или кристаллический полимер в контексте данного описания определяется как имеющий степень кристалличности по меньшей мере 5%, предпочтительно по меньшей мере 10%, согласно измерению с применением дифференциальной сканирующей калориметрии (ДСК).

Вышеупомянутые частицы полиамида могут быть чистыми, т.е. частицы могут состоять или в существенной мере состоять из вышеупомянутого полиамидного материала. В альтернативном варианте вышеупомянутые частицы полиамида могут быть составными, т.е. частицы могут содержать полиамидный материал и добавки, такие как наполнители или другие функциональные добавки.

Термопластичные частицы полиамида могут быть получены любым традиционным способом, известным специалистам в данной области, например путем анионной полимеризации, путем коэкструзии, полимеризации осаждением, эмульсионной полимеризации или криогенного измельчения. Термопластичные частицы полиамида также реализуются на рынке, например, под торговыми названиями Vestosint™ (Evonik), Rilsan™ (Arkema) или Orgasol™ (Arkema).

Термореактивная смола как исходный материал

Смоляная система согласно настоящему изобретению содержит одну или несколько многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов), имеющих функциональность три или более, предпочтительно выбранных из эпоксидной смолы в качестве исходного материала, имеющей три эпоксидные группы на молекулу, и/или эпоксидной смолы в качестве исходного материала, имеющей четыре эпоксидные группы на молекулу. В одном варианте реализации вышеупомянутая(ые) эпоксидная(ые) смола(ы) в качестве исходного(ых) материала(ов) выбраны из многофункциональных эпоксидов, имеющих три, четыре или более эпоксидных групп на молекулу. Эпоксидная смола в качестве исходного материала в предпочтительном варианте является жидкой при окружающей температуре. Эпоксидная смола в качестве исходного материала может быть насыщенной, ненасыщенной, циклоалифатической или гетероциклической. В одном варианте реализации исходный материал включает мета-замещенное фенильное кольцо в основной цепи.

К подходящим многофункциональным эпоксидным смолам относятся: фенольные и крезольные эпоксидные новолаки; глицидиловые эфиры фенолальдегидных аддуктов; ароматические эпоксидные смолы; диалифатические триглицидиловые эфиры; алифатические полиглицидиловые эфиры; эпоксидированные олефины; бромированные смолы; ароматические глицидиламины и глицидиловые эфиры; гетероциклические глицидилимидины и амиды; глицидиловые эфиры; фторированные эпоксидные смолы и их комбинации.

К предпочтительным эпоксидным смолам в качестве исходных материалов относятся производные глицидила одной или нескольких групп соединений, состоящих из ароматических диаминов, ароматических первичных моноаминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот и т.п. или их смеси.

Предпочтительные эпоксидные смолы в качестве исходных материалов выбраны из:

(i) глицидиловых эфиров бисфенола А, бисфенола F, дигидроксидифенилсульфона, дигидроксибензофенона и дигидроксидифенила;

(ii) эпоксидных смол на основе новолаков; и

(iii) глицидиловых функциональных продуктов реакции м- или п-аминофенола, м- или п-фенилендиамина, 2,4-, 2,6- или 3,4-толуолдиамина, 3,3'- или 4,4'-диаминодифенилметана,

причем эпоксидная смола в качестве исходного материала имеет три или четыре и в одном варианте реализации по меньшей мере три эпоксидные группы на молекулу.

Особенно предпочтительные эпоксидные смолы в качестве исходных материалов выбраны из O,N,N-триглицидил-пара-аминофенола (TGPAP); O,N,N-триглицидил-мета-аминофенола (TGMAP) и N,N,N',N'-тетраглицидилдиаминодифенилметана (TGDDM).

Соотношение эквивалента активного водорода в отверждающем агенте с эпоксидным эквивалентом, называемое стехиометрией, предпочтительно составляет от 0,5 до 1,5. Более предпочтительно стехиометрия составляет от 0,75 до 1,25.

К серийно выпускаемым эпоксидным смолам в качестве исходных материалов, подходящим для применения согласно настоящему изобретению, относятся N,N,N',N'-тетраглицидилдиаминодифенилметан (например, сортов MY 9663, MY 720 или MY 721; Ciba-Geigy); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизопропилбензол (например, EPON 1071; Shell Chemical Co.); N,N,N',N'-тетрациклидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол (например, EPON 1072; Shell Chemical Co.); триглицидиловые эфиры п-аминофенола (например, MY 0510; Ciba-Geigy); триглицидиловые эфиры м-аминофенола (например, MY 0610; Ciba-Geigy); глицидиловые эфиры фенольных новолачных смол (например, DEN 438 или DEN 439; Dow); фенольный новолак на основе дициклопентадиена (например, Tactix 556, Huntsman).

В настоящем изобретении может применяться смесь эпоксидных смол в качестве исходных материалов с определенной функциональностью, т.е. одна или несколько эпоксидных смол в качестве исходных материалов, имеющих три эпоксидные группы на молекулу (далее указываемые как исходный(е) материал(ы) Р3), и/или одна или несколько эпоксидных смол в качестве исходных материалов, имеющих четыре эпоксидные группы на молекулу (далее указываемые как исходный(е) материал(ы) Р4), и/или одна или несколько эпоксидных смол в качестве исходных материалов, имеющих более четырех эпоксидных групп на молекулу (далее указываемые как исходный(е) материал(ы) РР).

В одном варианте реализации присутствуют только исходный(е) материал(ы) Р3. В альтернативном варианте реализации присутствуют только исходный(е) материал(ы) Р4. В еще одном варианте реализации присутствуют исходный(е) материал(ы) Р3 и Р4, и в одном варианте реализации смоляной исходный компонент содержит:

(i) от приблизительно 5 м.ч. до приблизительно 95 м.ч. эпоксидной смолы в качестве исходного(ых) материала(ов) (Р3); и

(ii) от приблизительно 5 м.ч. до приблизительно 95 м.ч. эпоксидной смолы в качестве исходного(ых) материала(ов) (Р4),

причем количество в массовых частях выражается в граммах вышеупомянутой смолы в качестве исходного материала на сто грамм общего смоляного исходного компонента (т.е. без отверждающего(их) агента(ов), повышающего(их) ударопрочность агента(ов) и других добавок).

В одном варианте реализации смоляная система не содержит эпоксидных смол в качестве исходных материалов с функциональностью менее трех, т.е. не содержит бифункциональной или монофункциональной эпоксидной смолы в качестве исходных компонентов (с двумя или одной функциональными эпоксидными группами, соответственно), с целью обеспечения максимальной эффективности отвержденной смолы в условиях повышенной температуры и влажности. В случае наличия монофункциональных и/или бифункциональных эпоксидных смол в качестве исходных материалов общее количество таких исходных компонентов предпочтительно составляет менее 10 масс. %, предпочтительно не более 7,5 масс. %, предпочтительно не более 5 масс. %, предпочтительно не более 2,5 масс. %, предпочтительно не более 1 масс. %, предпочтительно не более 0,5 масс. %, предпочтительно не более 0,1 масс. %, относительно общей массы смоляной системы (т.е. составная масса термореактивной смолы в качестве исходного компонента, термопластичного компонента в форме частиц, отверждающего(их) агента(ов) и необязательного повышающего ударопрочность компонента или другой добавки; другими словами, применяемый авторами термин "смоляная система" означает композицию, которая не включает армирующего(их) агента(ов)). Предпочтительно термореактивная смола в качестве исходного компонента включает не более 1 масс. %, предпочтительно не более 0,5 масс. %, предпочтительно не более 0,1 масс. % вышеупомянутой эпоксидной смолы в качестве исходного материала с функциональностью менее трех, относительно общей массы термореактивной смолы в качестве исходного компонента.

Предпочтительно количество термореактивной смолы в качестве компонента смоляной системы находится в диапазоне от приблизительно 20 до приблизительно 80 масс. %, более предпочтительно в диапазоне от приблизительно 30 до приблизительно 70 масс. % относительно общей массы смоляной системы (т.е. общей массы термореактивной(ых) смол(ы) в качестве исходного(ых) материала(ов), полиамидных термопластичных частиц ILT, отверждающего(их) агента(ов) и любого(ых) необязательного(ых) дополнительного(ых) повышающего(их) ударопрочность агента(ов) или другой добавки).

Отверждающий агент

Смоляная система согласно настоящему изобретению может подвергаться отверждению традиционными средствами, например путем автоклавирования или инфракрасного или микроволнового облучения, и должна быть термоотверждаемой. Добавление одного или нескольких отверждающих агентов повышает скорость отверждения и/или снижает температуру отверждения. В одном варианте реализации также могут применяться один или больше катализаторов.

Отверждающие агенты хорошо известны специалистам в данной области и описываются, например, в патентах ЕР-А-0311349, ЕР-А-0486197, ЕР-А-0365168 или US 6013730, которые включены в данное описание путем ссылки. К известным отверждающим агентам относится аминосоединение, обладающее молекулярной массой до 500 на аминогруппу, например ароматический амин или производное гуанидина. Ароматический амин в качестве отверждающего агента является особенно подходящим для эпоксидных смоляных систем, в частности ароматические амины, имеющие по меньшей мере две аминогруппы на молекулу и, в частности, диаминодифенилсульфоны, например, те, в которых аминогруппы находятся в мета- или пара-позициях по отношению к сульфоновой группе. Конкретными примерами могут быть 3,3'- и 4-,4'-диаминодифенилсульфон (DDS); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол (реализуемый на рынке как EPON 1062 от Shell Chemical Co.); бис(4-аминофенил)-1,4-диизопропилбензол (реализуемый на рынке как EPON 1061 от Shell Chemical Co.); 4,4'метиленбис-(2,6-диэтил)анилин (MDEA; Lonza); 4,4'метиленбис-(3-хлоро, 2,6-диэтил)анилин (MCDEA; Lonza); 4,4'метиленбис-(2,6-диизопропил)анилин (M-DIPA; Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80; Lonza); 4,4'метиленбис-(2-изопропил-6-метил)анилин (M-MIPA; Lonza); 4-хлорфенил-N,N- диметилмочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметилмочевина (например, Diuron™) и дицианодиамид (Amicure™ CG 1200; Pacific Anchor Chemical). Бисфенольные удлинители цепей, такие как бисфенол-S или тиодифенол, также являются подходящими в качестве отверждающих агентов для эпоксидных смол. Еще одним классом известных отверждающих агентов для эпоксидных смол являются гидразиды, раскрытые, например, в документе US 2010/0222461 А1, раскрытие которого включается в данное описание путем ссылки. Таким образом, гидразидный отверждающий агент может быть выбран из группы, состоящей из гидразидов, дигидразидов, тригидразидов и тетрагидразидов. Например, дигидразиды представлены активной группой [H2NHNC(=O)-R-C(=O)NHNH2], где R может быть любым многовалентным органическим радикалом, например карбодигидразидом (R=СН2), предпочтительно производным карбоновой кислоты, примером которого может быть дигидразид адипиновой кислоты (ADH), дигидразид себациновой кислоты (SDH), дигидразид валина (VDH), дигидразид изофталевой кислоты (IDH), дигидразид фталевой кислоты, дигидразид терефталевой кислоты и дигидразид нафталиндикарбоновой кислоты. Другими гидразидными отверждающими агентами являются 1,2,3-бензолтрикарбоновый тригидразид, тримеллитовый тригидразид, тримезиновый тригидразид, ароматические моногидразиды, алифатические моногидразиды, алифатические моногидразиды, алифатические дигидразиды, алифатические тригидразиды, алифатические тетрагидразиды, ароматические моногидразиды, ароматические дигидразиды, ароматические тригидразиды, ароматические тетрагидразиды и гидразид нафтановой кислоты.

В настоящем изобретении может применяться один отверждающий агент или комбинация отверждающих агентов. Если применяется комбинация отверждающих агентов, отверждающие агенты могут означать первичный отверждающий агент и один или больше вторичных отверждающих агентов. Если применяется комбинация отверждающих агентов, отверждающие агенты предпочтительно обладают разной относительной химической активностью, и отверждающий агент с более высокой относительной химической активностью указывается как первичный отверждающий агент, а отверждающий(е) агент(ы) с более низкой относительной химической активностью указываются как вторичный(е) отверждающий(е) агент(ы).

Если первичный отверждающий агент применяют в сочетании с одним или несколькими вторичными отверждающими агентами, их соотношения таковы, что первичный отверждающий агент обычно присутствует в стехиометрической пропорции по меньшей мере приблизительно 50%, предпочтительно по меньшей мере приблизительно 60%, предпочтительно по меньшей мере приблизительно 70% и предпочтительно по меньшей мере около 80% от общего количества отверждающего агента, присутствующего в смоляной системе. Однако смоляные системы согласно настоящему изобретению также охватывают применение высокореакционноспособного первичного отверждающего агента, применяемого в относительно малой пропорции относительно вышеупомянутых одного или нескольких вторичных отверждающих агентов с меньшей химической активностью, таким образом, чтобы вышеупомянутый высокореактивный первичный отверждающий агент присутствовал в стехиометрической пропорции менее 50%, предпочтительно не более 40%, предпочтительно не более 30%, предпочтительно не более 20%, предпочтительно не более 10% от общего количества отверждающего агента, присутствующего в смоляной системе.

В первом предпочтительном варианте реализации применяют один отверждающий агент. В этом варианте реализации отверждающий агент предпочтительно выбран из 3,3'-DDS и 4,4'-DDS, в одном варианте реализации из 3,3'-DDS.

Во втором предпочтительном варианте реализации применяют комбинацию отверждающих агентов, в которой первичный отверждающий агент предпочтительно выбран из 3,3'-диаминодифенилсульфона (DDS) и дигидразида изофталевой кислоты (IDH). В этом варианте реализации вторичный отверждающий агент предпочтительно выбран из 4,4'-DDS, а первичным отверждающим агентом является IDH.

Таким образом, в одном предпочтительном варианте реализации в смоляных системах согласно настоящему изобретению применяют комбинацию IDH и 4,4'-DDS в качестве отверждающих агентов, причем IDH является первичным отверждающим агентом, a 4,4'-DDS является вторичным отверждающим агентом. Однако в этом случае IDH в качестве первичного отверждающего агента обладает настолько высокой химической активностью, что его используют в относительно низких пропорциях, как указано выше, относительно 4,4'-DDS в качестве вторичного отверждающего агента, в частности, IDH присутствует в стехиометрической пропорции не более 10% от общего количества отверждающего агента, присутствующего в смоляной системе. Авторами изобретения было обнаружено, что такая комбинация является особенно подходящей для обеспечения кинетики для достижения загустевания смоляной матрицы до расплавления частиц полиамида.

В еще одном варианте реализации в смоляных системах согласно настоящему изобретению в качестве отверждающих агентов применяют комбинацию 3,3'-DDS и 4,4'-DDS, причем 3,3'-DDS является первичным отверждающим агентом, a 4,4'-DDS является вторичным отверждающим агентом, предпочтительно в вышеуказанных пропорциях, причем первичный отверждающий агент присутствует в большей пропорции от общего количества отверждающего агента, присутствующего в смоляной системе.

В еще одном варианте реализации отверждающий агент, выбранный из гидразидов, применяют в сочетании с отверждающим агентом, выбранным из аминов, и их соотношения таковы, что отверждающий агент на основе гидразина присутствует в стехиометрической пропорции менее 50% в эквивалентной массе эпоксидных смол; и отверждающий агент на основе амина присутствует в стехиометрической пропорции более 30% в эквивалентной массе эпоксидных смол.

Отверждающий(е) агент(ы) обычно присутствует(ют) в стехиометрической пропорции от 0,5 до 1,5, более предпочтительно в пределах от 0,75 до 1,25.

В целом отверждающий(е) агент(ы), как правило, присутствует(ют) в количестве приблизительно 5-60% по массе, предпочтительно приблизительно 20-50% по массе, как правило, приблизительно 25-40% по массе, относительно общей составной массы термореактивной смолы как исходного компонента и отверждающего(их) агента(ов) смоляной системы. Общее количество отверждающего(их) агента(ов) в смоляной системе предпочтительно находится в диапазоне от приблизительно 5 до приблизительно 60 масс. %, более предпочтительно в диапазоне от приблизительно 20 до приблизительно 50 масс. %, как правило, приблизительно 25-40% по массе, относительно общей массы смоляной системы (т.е. общей массы термореактивной смолы в качестве исходного компонента, термопластичного полиамидного компонента в форме частиц, отверждающего(их) агента(ов) и любого(ых) необязательного(ых) дополнительного(ых) повышающего(их) ударопрочность агента(ов) или другой добавки).

В случае применения катализатора, например, для ускорения реакции отверждения подходящие катализаторы хорошо известны специалистам в данной области, и к ним относятся кислоты или основания Льюиса. Конкретными примерами могут быть композиции, содержащие трифторид бора, такие как эфираты или их аддукты аминов (например, аддукт трифторида бора и этиламина), в частности при применении эпоксидных смол в качестве исходных материалов в связи с вышеупомянутыми аминными отверждающими агентами.

Согласно настоящему изобретению компоненты смоляной системы выбраны таким образом, чтобы загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходило при температуре загустевания TGEL на уровне или ниже TPA. В этом отношении особенно предпочтительными комбинациями являются:

(i) смоляной исходный компонент, содержащий три- и/или тетрафункциональную(ые) эпоксидную(ые) смолу(ы) в качестве исходного(ых) материала(ов), частицы полиамида-12 и 3,3'-DDS;

(ii) смоляной исходный компонент, содержащий три- и/или тетрафункциональную(ые) эпоксидную(ые) смолу(ы) в качестве исходного(ых) материала(ов), частицы полиамида-11 и 3,3'-DDS;

(iii) смоляной исходный компонент, содержащий три- и/или тетрафункциональную(ые) эпоксидную(ые) смолу(ы) в качестве исходного(ых) материала(ов), частицы полиамида-10,10 и 4,4'-DDS; и

(iv) смоляной исходный компонент, содержащий три- и/или тетрафункциональную(ые) эпоксидную(ые) смолу(ы) в качестве исходного(ых) материала(ов), частицы полиамида-12, 4,4'-DDS и IDH.

Применение отверждаемых полимерных композиций и отвержденных термореактивных смоляных композиций

Описываемые в данном документе смоляные системы определяют композиции, которые могут применяться для изготовления литых или формованных структурных материалов в предварительно пропитанных материалах. Эти композиции являются особенно подходящими для изготовления конструкций, включая несущие нагрузку или ударопрочные конструкции. Композиции могут применяться без примесей или в форме композиционных материалов, армированных волокнами или наполнителями.

Таким образом, согласно еще одному аспекту изобретения обеспечивается формованное или литое изделие, содержащее определяемые в данном документе смоляные системы или состоящее из них.

Согласно еще одному аспекту изобретения обеспечивается композиционный материал, содержащий вышеописанные смоляные системы или состоящий из них, в частности такие, в которых композиционный материал представляет собой или содержит предварительно пропитанный материал.

Формованные продукты могут быть получены из композиций, содержащих определяемые в данном документе смоляные системы, путем применения общих стадий смешивания неотвержденной смолы в качестве исходного компонента с (необязательно, но предпочтительно) дополнительным(и) повышающим(и) ударопрочность агентом(ами) (предпочтительно термопластичным(и) повышающим(и) ударопрочность агентом(ами), обсуждаемыми ниже, и гомогенизации полученной таким образом смеси, которую затем охлаждают. Затем добавляют термопластичный полиамидный компонент в форме частиц и отверждающий(е) агент(ы) (и, необязательно, катализатор в случае необходимости), смесь выливают в форму для получения формованного продукта и формованный продукт отверждают при повышенной температуре, как описывается в данном документе, для образования отвержденного формованного продукта.

В предпочтительном варианте реализации, в частности, для изготовления несущих нагрузку или ударопрочных конструкций композиции представляют собой композиционные материалы, содержащие определяемые в данном документе смоляные системы, а также содержащие армирующий(е) агент(ы), такие как волокна или наполнители.

Волокна добавляют в укороченном или рубленом виде, как правило, со средней длиной волокна не более 2 см, например около 6 мм. В альтернативном и предпочтительном варианте волокна являются непрерывными и могут быть, например, однонаправленно расположенными волокнами или тканым полотном или плетеными, вязаными или неткаными полотнами для образования предварительно пропитанного материала. В контексте данного описания термин "предварительно пропитанный материал" означает предварительно пропитанные и неотвержденные армированные волокном композиционные материалы. Предварительно пропитанный материал, как правило, содержит непрерывные волокна, однако могут применяться и комбинации коротких и/или рубленых волокон и непрерывных волокон. В некоторых случаях предварительно пропитанный волокнистый материал может быть выбран только из коротких и/или рубленых однонаправленных волокон.

Волокна могут быть отсортированы или не отсортированы по размеру. Волокна могут добавляться, как правило, в концентрации не менее 20%, в частности от 30% до 70%, в частности от 50 до 70%, по объему относительно общего объема композиции, содержащей определяемую в данном документе смоляную систему и армирующий(е) агент(ы). Для строительства предпочтение отдают использованию непрерывных волокон, например стекла или углерода.

Волокно может быть органическим, в частности из жестких полимеров, таких как полипарафенилен-терефталамид, или неорганическим. Из неорганических волокон могут применяться стекловолокна, такие как "Е" или "S", или глинозем, диоксид циркония, карбид кремния, другие составные керамические материалы или металлы. Особенно подходящим армирующим волокном является углерод, в частности графит. Графитовые волокна, которые являются особенно подходящими для изобретения, представляют собой среднемодульные (IM) углеродные волокна.

Органическое или углеродное волокно предпочтительно является не отсортированным по размеру или отсортированным в соответствии с материалом, совместимым с определяемыми в данном документе смоляными системами, в плане растворимости в жидкой исходной композиции без неблагоприятной реакции или связывания как с волокном, так и с описанными в данном документе термореактивными/термопластичными компонентами. В частности, предпочтение отдается углеродным или графитовым волокнам, которые не отсортированы по размеру или отсортированы в соответствии с исходным смоляным материалом. Неорганическое волокно предпочтительно является отсортированным по размеру в соответствии с материалом, который связывается как с волокном, так и с полимерной композицией; примерами могут быть органосилановые связующие агенты, применяемые для стекловолокна.

В предпочтительном варианте осуществления смоляные системы согласно настоящему изобретению также содержат традиционные повышающие ударопрочность агенты, такие как имеющие высокий показатель Tg конструкционные термопластичные повышающие ударопрочность агенты, такие как термопластичные ароматические полимеры, обладающие относительно высоким показателем Tg (например, по меньшей мере приблизительно 150°С) и имеющие двухвалентную (или с большей валентностью) ароматическую радикальную повторяющуюся единицу, находящуюся в пределах полимерной основной цепи, а не выступающую сбоку от нее. Такие ароматические полимеры предпочтительно выбраны из группы, к которой относятся полиэфиры, полиэфирсульфоны, полиэфирные имиды, полиимиды, полиэфиркетоны, поликарбонаты, полисульфоны, поликетоны, смешанные полисульфонкетоны, смешанные полиэфирсульфонкетоны, полиэстеры, полиэфирэстеры, полиамиды, полиэфирамиды и полисульфиды и их сополимеры, более предпочтительно выбранные из группы, к которой относятся ароматические полиэфирсульфоны, ароматические полиэфиркетоны, ароматические полиэфирные имиды и ароматические полисульфидсульфоны, и наиболее предпочтительно выбранные из группы, к которой относятся полиэфирсульфоны, например, как определено в патентах US 2004/0044141, US 6437080 и поданной заявителем одновременно находящейся на рассмотрении международной патентной заявке под номером PCT/GB2012/051779, раскрытие ароматических полимеров из которой включено в данное описание путем ссылки. Предпочтительными полиэфирсульфонами являются поли-1,4-фенилен-окси-1,4-фениленсульфон; полиэфирсульфон, состоящий из бисфенола А и дихлордифенилсульфона; и поли-бис(1,4-фенилен)-окси-1,4-фениленсульфон. В альтернативном или дополнительном варианте смоляные системы могут содержать повышающие ударопрочность агенты, являющиеся блок-сополимерами, например описываемые в документе WO 2006/077153 А или, более предпочтительно, блок-сополимеры в поданной заявителем одновременно находящейся на рассмотрении международной патентной заявке под номером PCT/GB2012/051779, раскрытие блок-сополимеров из которой включено в данное описание путем ссылки.

Особенно предпочтительной группой термопластичных ароматических полимеров для применения в качестве повышающих ударопрочность агентов в смоляных системах согласно настоящему изобретению являются ароматические полиэфирсульфоны, выбранные из полиарилсульфонов, содержащих эфирно-связанные повторяющиеся единицы, необязательно также содержащих тиоэфирно-связанные повторяющиеся единицы, причем единицы выбраны из:

-[ArSO2Ar]n-

и, необязательно, из:

-[Ar]a-

где:

Ar представляет собой фенилен;

n = от 1 до 2 и может быть дробным;

a = от 1 до 3 и может быть дробным, и если превышает 1, вышеупомянутые фениленовые группы линейно связываются через одинарную химическую связь или двухвалентную группу, отличную от -SO2- (причем предпочтительно двухвалентная группа представляет собой группу -C(R1)2-, где R1 могут быть одинаковыми или разными и выбранными из Н и С1-8 алкила (в частности, метила)), или являются слитыми,

при условии, что повторяющаяся единица -[ArSO2Ar]n- всегда присутствует в полиарилсульфоне в такой пропорции, что в среднем по меньшей мере две из вышеупомянутых единиц -[ArSO2Ar]n- последовательно располагаются в каждой присутствующей полимерной цепи,

и причем полиарилсульфон имеет одну или несколько реакционноспособных боковых и/или концевых групп, как раскрыто более подробно в вышеупомянутых источниках существующего уровня техники, раскрытие которых включается в данное описание путем ссылки.

Предпочтительно полиарилсульфон содержит комбинацию повторяющихся единиц -[ArSO2Ar]n- и -[Ar]а-, связанных эфирными и/или тиоэфирными связями, предпочтительно эфирными связями. Таким образом, предпочтительно полиарилсульфон содержит комбинацию полиэфирсульфоновой (PES) и полиэфирэфирсульфоновой (PEES) эфирно-связанных повторяющихся единиц. Предпочтительными повторяющимися единицами в вышеупомянутых полиарилсульфонах являются:

(I): -X-Ar-SO2-Ar-X-Ar-SO2-Ar- (здесь указывается как "PES единица")

и

(II): -X-(Ar)a-X-Ar-SO2-Ar- (здесь указывается как "PEES единица")

где:

X представляет собой О или S (предпочтительно О) и в разных единицах может отличаться; и

соотношение единиц I:II предпочтительно находится в диапазоне от 10:90 до 80:20, как раскрыто в вышеупомянутых источниках существующего уровня техники.

В альтернативном или дополнительном варианте смоляные системы могут содержать другие добавки, включая известные предварительно сформованные частичные повышающие ударопрочность агенты, такие как стеклянные шарики, частицы каучука и покрытые каучуком стеклянные шарики, наполнитель, такой как политетрафторэтилен, кремнезем, углеродные нанотрубки, графит, нитрид бора, слюда, тальк и вермикулит, пигменты, зародышеобразующие агенты и стабилизаторы, такие как фосфаты. Также могут применяться жидкие каучуки, имеющие реакционноспособные группы. Однако предпочтительно повышающие ударопрочность агенты, присутствующие в композиции, выбраны из группы, к которой относятся блок-сополимеры и имеющие высокий показатель Tg конструкционные термопласты, упомянутые выше.

Общее количество повышающего(их) ударопрочность агента(ов) и любого волокнистого армирующего агента в смоляных системах согласно настоящему изобретению, как правило, составляет по меньшей мере 20% по объему от общего объема композиции, содержащей определяемую авторами смоляную систему и армирующий(е) агент(ы). Процент волокон и других подобных материалов рассчитывают от общего состава после отверждения при описанных ниже температурах.

Повышающие ударопрочность агенты, в частности термопластичные ароматические полимеры, обладающие относительно высоким показателем Tg, как было указано выше, предпочтительно присутствуют в определяемой авторами смоляной системе в количестве от приблизительно 5 до приблизительно 40 масс. %, предпочтительно в количестве от приблизительно 7,5 до приблизительно 32,5 масс. % от массы смоляной системы (т.е. общей массы термореактивной смолы в качестве исходного компонента, термопластичного полиамидного компонента в форме частиц, отверждающего(их) агента(ов) и повышающего(их) ударопрочность агента(ов) и другой необязательной добавки).

Композиты получают из отверждаемой полимерной композиции, составленной путем комбинирования смоляного исходного компонента и термопластичного полиамидного компонента в форме частиц с волокнистым армирующим агентом и/или другими материалами. Например, производство предварительно пропитанного материала, как правило, включает стадии смешивания смоляного исходного компонента и термопластичных частиц, добавления одного или нескольких отверждающих агентов (и, необязательно, катализатора в случае потребности), гомогенизации полученной таким образом смеси и нанесения гомогенизированной смеси на пучок или нить параллельно ориентированных волокон или тканого, плетеного, вязаного или нетканого полотна для образования предварительно пропитанного материала. Может присутствовать растворитель для способствования обработке, как известно специалистам в данной области.

Более конкретно, изготовление изделий и композитов из смоляных систем согласно настоящему изобретению осуществляют описанным ниже способом. Отверждение предпочтительно осуществляют при повышенной температуре с применением температуры отверждения (TC) до 200°С, предпочтительно по меньшей мере 140°С, предпочтительно по меньшей мере 160°С, предпочтительно в пределах от 160 до 195°С, более предпочтительно от 170 до 190°С и более предпочтительно от 175 до 185°С. Отверждение осуществляют в автоклаве при повышенном давлении для сдерживания деформирующего воздействия выделяющихся газов или образования полостей, предпочтительно под давлением до 10 бар, предпочтительно в диапазоне от 3 до 7 бар абс. В альтернативном варианте отверждение может осуществляться вне автоклава только в вакууме. Температура отверждения (TC) достигается путем нагревания при скорости изменения отверждения (RCR), которая предпочтительно составляет по меньшей мере приблизительно 0,05°С/мин, предпочтительно по меньшей мере приблизительно 0,1°С/мин, предпочтительно по меньшей мере приблизительно 0,5°С/мин, как правило, до приблизительно 3,0°С/мин, в более типичном варианте до приблизительно 2,5°С/мин, в одном варианте реализации - до приблизительно 2,0°C/мин, в еще одном варианте реализации - в диапазоне от приблизительно 0,1°С/мин до приблизительно 2,5°С/мин, как правило, от приблизительно 0,5°С до приблизительно 2,0°С/мин. Температуру отверждения поддерживают в течение необходимого периода до 6 часов, предпочтительно до 2 часов.

Согласно еще одному аспекту изобретения обеспечивается композит, содержащий предварительно пропитанные материалы, соединенные слоями путем нагревания и давления, например путем автоклавирования, формования под давлением или горячей прокатки при температуре, превышающей температуру отверждения отверждаемой полимерной композиции, содержащей определяемую авторами смоляную систему.

Смоляные системы согласно настоящему изобретению являются особенно подходящими для производства компонентов, предназначенных для применения в транспортных средствах (включая аэрокосмические, авиационные, морские и наземные транспортные средства, в том числе автомобилестроение и вагоностроение), в строительстве или в других отраслях промышленности. В аэрокосмической и авиационной промышленности смоляные системы могут применяться для первичных и вторичных деталей летательных аппаратов, в частности для первичных деталей (например, крыльев, фюзеляжа, герметических перегородок и т.п.).

Согласно еще одному аспекту настоящего изобретения обеспечивается применение комбинации термореактивной смолы в качестве исходного компонента, как определяется авторами, и отверждающего(их) агента(ов), как определяется авторами, в смоляной системе, содержащей термопластичные полиамидные частицы ILT, с целью сохранения структуры вышеупомянутых частиц и/или снижения или устранения образования микротрещин и/или улучшения характеристик сжатия (ОНС-прочности, в частности ОНС-прочности, в условиях повышенной температуры и влажности) в отвержденной смоле, полученной из вышеупомянутой смоляной системы. В еще одном аспекте вышеупомянутое сохранение структуры вышеупомянутых частиц и/или снижение или устранение образования микротрещин и/или улучшение характеристик сжатия (ОНС-прочности, в частности ОНС-прочности, в условиях повышенной температуры и влажности) достигается без значительного ущерба для CSAI и/или GI/IIC (предпочтительно CSAI и GI/IIC).

Согласно еще одному аспекту настоящего изобретения обеспечивается способ сохранения структуры термопластичных полиамидных частиц ILT, и/или снижения или устранения образования микротрещин, и/или улучшения характеристик сжатия (ОНС-прочности, в частности ОНС-прочности, в условиях повышенной температуры и влажности) в отвержденной смоле, полученной из смоляной системы, содержащей вышеупомянутые частицы, причем вышеупомянутый способ включает (i) выбор термореактивной смолы в качестве исходного компонента, содержащего одну или несколько многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов), как определяется авторами, (ii) комбинирование вышеупомянутой термореактивной смолы в качестве исходного компонента с термопластичным полиамидным компонентом ILT в форме частиц, как определяется авторами, (iii) отверждение комбинации вышеупомянутой термореактивной смолы в качестве исходного компонента и вышеупомянутого термопластичного полиамидного компонента в форме частиц отверждающим(и) агентом(ами), как определяется авторами. В еще одном аспекте вышеупомянутое сохранение структуры вышеупомянутых частиц, и/или снижение или устранение образования микротрещин, и/или улучшение характеристик сжатия (ОНС-прочности, в частности ОНС-прочности, в условиях повышенной температуры и влажности) достигается без значительного ущерба для CSAI и/или GI/IIC (предпочтительно CSAI и GI/IIC).

Описанные выше применение и способ являются особенно подходящими для сохранения структуры вышеупомянутых частиц и/или снижения или устранения образования микротрещин и/или улучшения характеристик сжатия (ОНС-прочности, в частности ОНС-прочности, в условиях повышенной температуры и влажности) в смоляной системе, которая поддается отверждению при любой скорости изменения температур в диапазоне до 3,0°С/мин (в частности, описанной выше скорости изменения отверждения).

В контексте данного описания термин "без значительного ущерба для CSAI и/или GI/IIC" означает, что отвержденная смола сохраняет свойства CSAI и/или GI/IIC, подходящие для применения в первичных и вторичных деталях (в частности, в первичных деталях) в аэрокосмической и авиационной промышленности.

Предпочтительно композиционные материалы согласно настоящему изобретению демонстрируют показатель межслойной вязкости при разрушении в режиме II (GIIC), который составляет по меньшей мере 10 дюйм-фунт/кв. дюйм в широком диапазоне и при предпочтительных скоростях изменения отверждения RCR, как было указано выше, в частности при скоростях изменения отверждения RCR в диапазоне от 0,05 до 2,5°С/мин, в частности при показателе RCR, составляющем по меньшей мере около 0,1°С/мин, в частности по меньшей мере приблизительно 0,5°С/мин.

Согласно еще одному аспекту настоящего изобретения обеспечивается способ получения отвержденной термореактивной смолы, включающий следующие этапы:

(i) выбор термореактивного смоляного исходного компонента, содержащего одну или несколько многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов) с функциональностью не менее трех, причем вышеупомянутый(е) исходный(е) компонент(ы) предпочтительно выбирают из трехфункциональной эпоксидной смолы и/или четырехфункциональной эпоксидной смолы в качестве исходного материала,

(ii) комбинирование вышеупомянутого смоляного исходного компонента с термопластичным полиамидным компонентом в форме частиц, причем частицы полиамида имеют температуру плавления TPA, и

(iii) отверждение комбинации вышеупомянутого смоляного исходного компонента и вышеупомянутого термопластичного компонента в форме частиц одним или несколькими отверждающими агентами,

причем вышеупомянутый смоляной исходный компонент, вышеупомянутый полиамидный компонент в форме частиц и вышеупомянутый(е) отверждающий(е) агент(ы) выбраны таким образом, чтобы загустевание эпоксидной матрицы во время цикла отверждения происходило при температуре загустевания TGEL ниже уровня TPA, в частности загустевание эпоксидной матрицы во время цикла отверждения происходит при температуре загустевания TGEL ниже уровня TPA при скоростях изменения отверждения RCR в диапазоне от 0,05°С/мин до 3,0°С/мин (в частности, при описанной выше скорости изменения отверждения).

Изобретение далее описывается со ссылкой на следующие неограничивающие примеры.

Примеры

Физические свойства и характеристики описанных авторами смоляных систем измеряют в соответствии со следующими методиками.

Температура стеклования

Температура стеклования определяется как температура, при которой образец демонстрирует заметное изменение механических и демпфирующих характеристик при повышении температуры, когда подвергается возвратно-поступательному смещению. Начало Tg определяется как температура пересечения экстраполированных касательных, проведенных от точек на кривой динамического модуля упругости до и после начала стеклования. Испытание осуществляли с применением ТА Q800 в одноконсольном режиме изгибания в диапазоне температур приблизительно от 50°С до 300°С при скорости нагрева 5±0,2°С/мин и частоте 1 Гц.

Размер частиц

Гранулометрический состав измеряли при помощи лазерной дифракции с применением устройства Malvern Mastersizer 2000, работающем в диапазоне от 0,02 мкм до 2000 мкм.

Механические свойства

Межслойную вязкость при разрушении в режиме I (GIC) измеряли на однонаправленных (UD) выкладках на образцах двухконсольных балок (DCB) в соответствии со способом испытания BSS7273.

Межслойную вязкость при разрушении в режиме II (GIIC) измеряли на однонаправленных (UD) выкладках на образцах с зарубками на конце, нагружаемых в 3-точечном изгибном режиме (ENF) в соответствии со способом испытания BMS8-276.

Прочность на сжатие после удара (CSAI; в тысячах фунтов на квадратный дюйм (ksi)) измеряли в соответствии со способом испытания BSS7260. Подлежащий испытанию образец подвергают удару определенной энергии перед нагрузкой под давлением. Затем образец подвергают нагрузке под давлением в зажимном устройстве против деформации и измеряют прочность образца.

Прочность на сжатие с открытым отверстием (ОНС; в тысячах фунтов на квадратный дюйм (ksi)) измеряли в соответствии со способом испытания ASTM D6484. Характеристики в условиях повышенной температуры и влажности оценивали путем измерения ОНС-прочности при 160°F (приблизительно 71,1°С) после замачивания образцов в течение 14 дней в воде при 160°F (приблизительно 71,1°С).

Прочность на разрыв с открытым отверстием (ОНТ; в тысячах фунтов на квадратный дюйм (ksi)) измеряли в соответствии с ASTM D5766.

Структура

Как правило, образец нарезают перпендикулярно нулевому направлению, а затем шлифуют для получения разреза, в котором видна межслойная область. Затем образец наблюдают с применением оптической микроскопии (ОМ). Поскольку частицы полиамида имеют размер более 5 мкм и характеризуются коэффициентом преломления, достаточно отличающимся от показателя окружающей термореактивной матрицы, может применяться ОМ для наблюдения за межслой ной структурой.

Образование микротрещин

Наличие и степень образования микротрещин определяют с применением анализа путем оптической микроскопии (ОМ) или сканирующей электронной микроскопии (SEM). Как правило, образец нарезают перпендикулярно нулевому направлению, а затем шлифуют для получения разреза, в котором видна межслойная область. Затем образец наблюдают с применением SEM или ОМ. Образование микротрещин может усиливаться при подвергании образца термическим циклам с охлаждением и нагреванием.

Реология и термодинамика смоляных систем во время отверждения

Реометрию и ДСК применяли для определения реологии и термодинамики смоляных систем во время цикла отверждения с целью измерения температуры загустевания смоляной системы и точки плавления в ней частиц полиамида. ДСК-термограммы получали на ТА Q2000 DSC в азотной среде. Кривые реологии получали на ARES в условиях сжатого воздуха, применяя параллельные пластины из нержавеющей стали, частоту 10 рад/сек и натяжение 10% и зазор от 0,6 мм до 1,3 мм.

Представленные ниже смоляные системы изготавливали и анализировали в соответствии с вышеописанными процедурами испытаний.

Пример 1

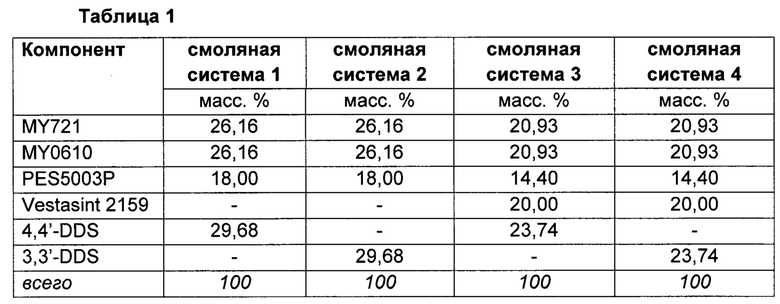

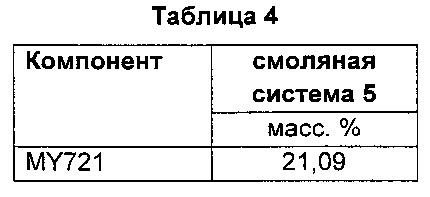

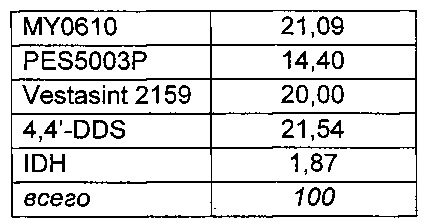

Серию смоляных систем составляли с применением компонентов, показанных ниже в Таблице 1, для получения 2,5 кг композиции.

Условные обозначения

MY721 представляет тетраглицидилдиаминодифенилметан TGDDM (Araldite MY721; Huntsman)

MY610 представляет триглицидил-м-аминофенол (Araldite MY0610; Huntsman)

PES5003P представляет полиэфирсульфон (Sumitomo Chemical Co. Ltd), добавляемый в качестве растворимого повышающего ударопрочность агента

Vestasint® 2159 представляет частицы полиамида-12 (10 мкм; Evonik Industries)

4,4'-DDS представляет 4,4'-диаминодифенилсульфон (Huntsman)

3,3'-DDS представляет 3,3'-диаминодифенилсульфон (Huntsman)

Для смоляных систем 1 и 2 эпоксидные смолы MY721 и MY610 в качестве исходных материалов нагревали до 75°С и тщательно перемешивали. Повышающий ударопрочность агент PES5003P добавляли при 75°С и суспендировали в течение 20 минут, а затем температуру смеси повышали до 125°С до полного растворения. Затем смесь охлаждали до 85°С, а затем добавляли отверждающий агент (4,4'-DDS или 3,3'-DDS) при 85°С и смесь суспендировали в течение еще 25 минут при этой температуре.

Для смоляных систем 3 и 4 эпоксидные смолы MY721 и MY610 в качестве исходных материалов нагревали до 75°С и тщательно перемешивали. Половину повышающего ударопрочность агента PES5003P добавляли при 75°С и суспендировали в течение 20 минут, а затем температуру смеси повышали до 125°С до полного растворения. Затем смесь охлаждали до 85°С и вторую половину повышающего ударопрочность агента PES5003P добавляли при 85°С и смесь суспендировали в течение 15 минут при этой температуре. Отверждающий агент (4,4'-DDS или 3,3'-DDS) добавляли при 85°С и смесь суспендировали в течение еще 15 минут при этой температуре. Добавляли частицы Vestasint 2159 при 85°С и суспендировали до достижения полного диспергирования.

Полученные таким образом композиции затем расстилали в виде пленки до поверхностной массы 25,5 г/м2 на бумажной подложке. Среднемодульные (IM) углеродные волокна распределяли по поверхности в устройстве для изготовления предварительно пропитанного материала до поверхностной массы 190 г/м2. Смоляные пленки затем наносили на каждую сторону распределенных по поверхности волокон для получения предварительно пропитанного материала с поверхностной массой волокон (FAW) 190 г/м2 и содержанием смолы 35% по массе.

Для изготовления ламината 1 пленки, состоящие из смолы 1, наносили на каждую сторону распределенных по поверхности волокон с последующим нанесением пленок, состоящих из смолы 3, для получения предварительно пропитанного материала с поверхностной массой волокон (FAW) 190 г/м2, с содержанием смолы 35% по массе.

Для изготовления ламината 2 пленки, состоящие из смолы 2, наносили на каждую сторону распределенных по поверхности волокон с последующим нанесением пленок, состоящих из смолы 4, для получения предварительно пропитанного материала с поверхностной массой волокон (FAW) 190 г/м2, с содержанием смолы 35% по массе.

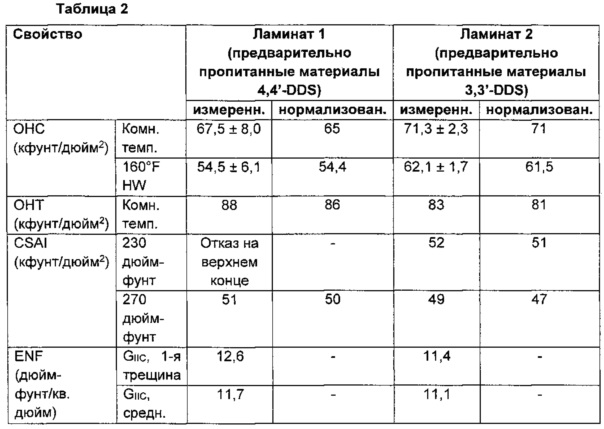

Затем ламинаты отверждали при 180°C с применением скорости изменения отверждения 2°С/мин. Затем ламинаты испытывали в соответствии с описываемыми авторами процедурами, и результаты показаны ниже в Таблице 2.

Результаты в Таблице 2 демонстрируют, что отвержденные ламинаты 3,3'-DDS обладают лучшей ОНС-прочностью и характеристиками сжатия в условиях повышенной температуры и влажности относительно отвержденных ламинатов 4,4'-DDS, одновременно сохраняя отличную прочность CSAI и эффективность GIIC.

Предпочтительно композиционные материалы согласно настоящему изобретению демонстрируют показатель межслойной вязкости при разрушении в режиме II (GIIC), который составляет по меньшей мере 10 дюйм-фунт/кв. дюйм.

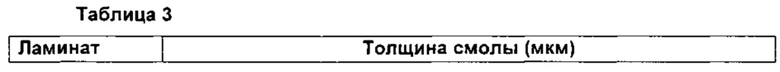

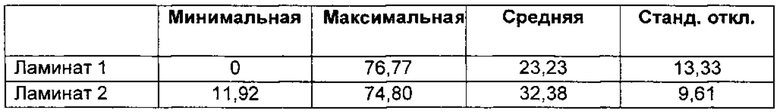

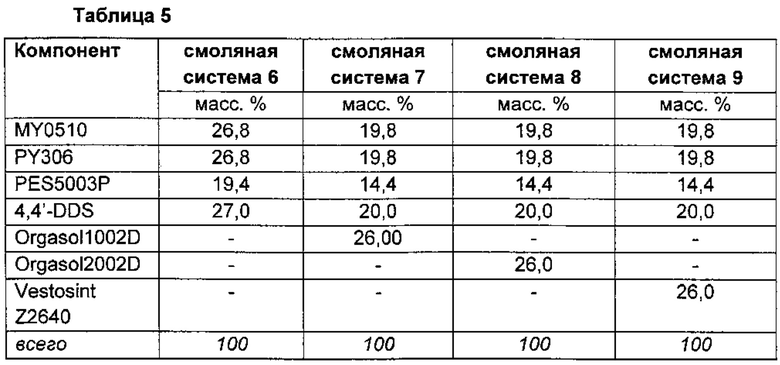

Из листа, используемого для измерения эффективности GIIC, нарезали небольшие образцы перпендикулярно направлению волокон, шлифовали и наблюдали с применением оптической микроскопии. Полученные при помощи оптической микроскопии изображения показаны на ФИГУРАХ 2 и 3 и соответствуют разрезам ламинатов 1 и 2, которые демонстрируют значения толщины смолы, указанные ниже в Таблице 3.

Большая толщина смолы в Ламинате 2 демонстрирует, что 3,3-DDS-отвержденная смоляная система согласно изобретению более способна к созданию и сохранению межслойного зазора между армированными волокнами слоями. Из оптической микрограммы на Фигуре 1 видно, что имеет место определенная коалесценция расплавленных частиц полиамида в межслойной области Ламината 1, в то время как в межслойной области Ламината 2 коалесценции не происходит или почти не происходит. Загустевание эпоксидной смоляной матрицы в Ламинате 2 до расплавления частиц полиамида во время цикла отверждения ведет к сохранению отдельных частиц полиамида вместо непрерывной фазы или сетки коалесцированного полиамида. В результате образование микротрещин на границе раздела частиц/матрицы уменьшается, и характеристики сжатия в условиях повышенной температуры и влажности отвержденного композиционного материала улучшаются.

Пример 2